Настоящее изобретение относится к сепаратору и, в частности, но не исключительно, к центробежному сепаратору, предназначенному для очистки газообразной текучей среды.

Хорошо известно, что смесь текучих сред, обладающих различной плотностью, может быть разделена с помощью использования центробежного сепаратора. Одной из конкретных областей применения такого сепаратора является отделение масла от газа, выходящего из картера двигателя внутреннего сгорания.

Что касается этой конкретной области применения сепараторов, то хорошо понятно, что существует тенденция к просачиванию газов под высоким давлением, находящимся в камерах сгорания двигателя внутреннего сгорания, мимо соответствующих поршневых колец в картер двигателя. Это непрерывное просачивание газа в картер двигателя может привести к нежелательному повышению давления в картере и, в результате, к необходимости выпустить газ из указанного картера. В больших грузовых транспортных средствах выпущенный газ обычно возвращают во впускной трубопровод двигателя. Однако газ, выпущенный из картера двигателя, обычно несет в себе определенное количество моторного масла (в форме капель или тумана), захваченного из резервуара масла, содержащегося в картере двигателя. В частности, газ, выходящий между цилиндром двигателя и соответствующим поршнем, стремится захватывать смазочное масло, находящееся на стенке цилиндра. Кроме того, конденсация масляных паров системой охлаждения блока цилиндров образует масляный туман в картере двигателя.

Для того, чтобы допустить ввод выпущенного газа во впускную систему без одновременного ввода нежелательного масла (в особенности в систему турбонаддува, в которой на эффективность компрессора может отрицательно влиять присутствие подвергшегося коксованию масла), необходимо очистить выпущенный газ (т.е. удалить масло, которое несет газ) перед вводом газа во впускную систему. Этот процесс очистки может быть выполнен центробежным сепаратором, который устанавливают на картере двигателя или рядом с ним и который направляет очищенный газ во впускную систему и направляет отделенное масло обратно в картер двигателя.

Центробежным сепаратором, который выполняет описанную выше задачу со значительным коммерческим успехом, является сепаратор ALFDEX™ заявителя. Этот применяемый в настоящее время сепаратор описан ниже со ссылкой на прилагаемые чертежи, в деталях, для того, чтобы ясно проиллюстрировать разработку настоящего изобретения, которая описана далее.

Существует ряд проблем, связанных с существующим сепаратором ALFDEX™. Эти три проблемы могут быть разделены на три широкие категории.

Во-первых, пути для текучей среды, через которые сепаратор вызывает повышение давления, теряются, что отрицательно влияет на пропускную способность сепаратора и, следовательно, на размеры двигателя, с которым может использоваться сепаратор. Первая категория проблемы, которая связана с существующим сепаратором ALFDEX™, может поэтому рассматриваться как относящаяся к потерям давления в пути для прохождения текучей среды.

Во-вторых, компоновка существующего сепаратора такова, что при определенных условиях очищенный газ может загрязняться перед тем, как покинуть сепаратор. Соответственно вторая категория проблемы, связанная с существующим сепаратором, может рассматриваться как относящаяся к нежелательному загрязнению очищенного газа маслом.

В-третьих, некоторые приемы изготовления и признаки конструкции, связанные с существующим сепаратором, могут вызвать трудности при сборке и/или проблемы с надежностью. В таком случае третья категория проблемы, связанная с существующим сепаратором, может рассматриваться как относящаяся к изготовлению и надежности сепаратора.

Каждая из этих категорий будет более подробно рассмотрена далее.

UA 3205

Первый аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′), образующий внутреннее пространство, и

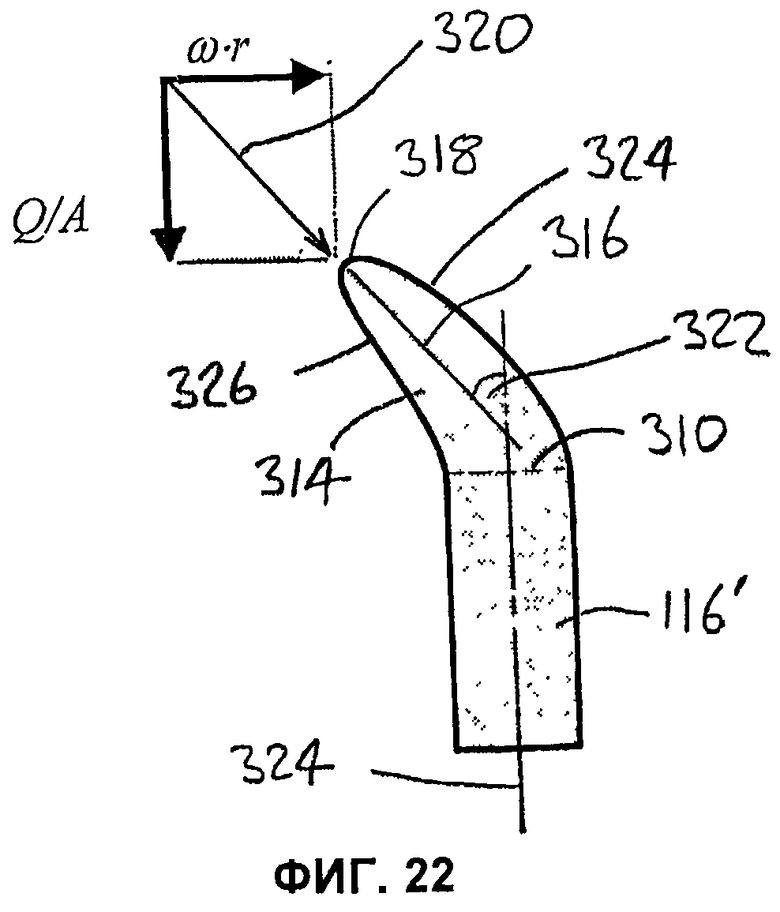

по меньшей мере один лопастной элемент (116′), помещенный в указанном пространстве и способный вращаться вокруг оси (64′) так, чтобы придать вращение смеси веществ, предназначенных для разделения;

отличающийся тем, что ведущая кромочная (310) часть одного или каждого лопастного элемента (116′) содержит направляющую поверхность, так что в процессе использования смесь веществ, текущая в направлении указанной ведущей кромочной (310) части направляется направляющей поверхностью в направлении выравнивания с лопастным элементом (116′).

Другие признаки изобретения применяются в сепараторе как перечислено ниже.

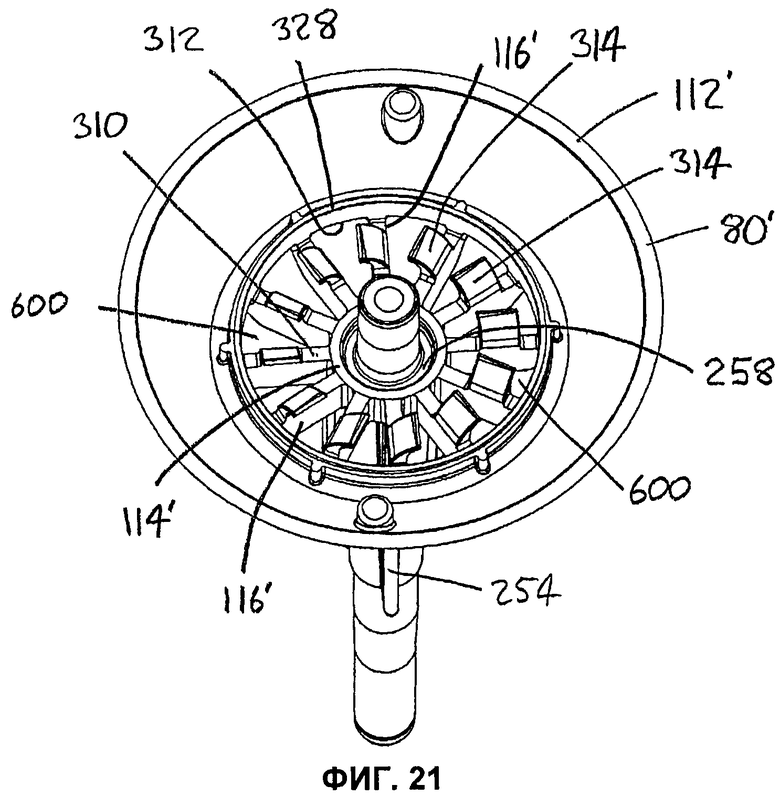

Сепаратор (2′), указанный выше в отношении первого аспекта изобретения, причем сепаратор (2′) содержит множество указанных лопастных элементов (116′), расположенных через одинаковые промежутки вокруг указанной оси (64′).

Сепаратор (2′), указанный выше в отношении первого аспекта изобретения, причем сепаратор (2′) содержит двенадцать указанных лопастных элементов (116′), расположенных через одинаковые промежутки вокруг указанной оси (64′).

Сепаратор (2′), указанный выше в отношении первого аспекта изобретения, причем указанная направляющая поверхность содержит изогнутый участок.

Сепаратор (2′), указанный выше в отношении первого аспекта изобретения, причем указанная направляющая поверхность снабжена направляющей лопаткой (314), идущей от указанной ведущей кромочной (310) части.

Сепаратор (2′), указанный выше в отношении первого аспекта изобретения, в котором направляющая лопатка (314) лопастного элемента (116′) располагается под углом (322) к указанному лопастному элементу (116′) так, что при данной скорости вращения указанного лопастного элемента (116′) вокруг указанной оси (64′) и при данной скорости потока указанной смеси направляющая лопатка (314) по существу выровнена с потоком смеси.

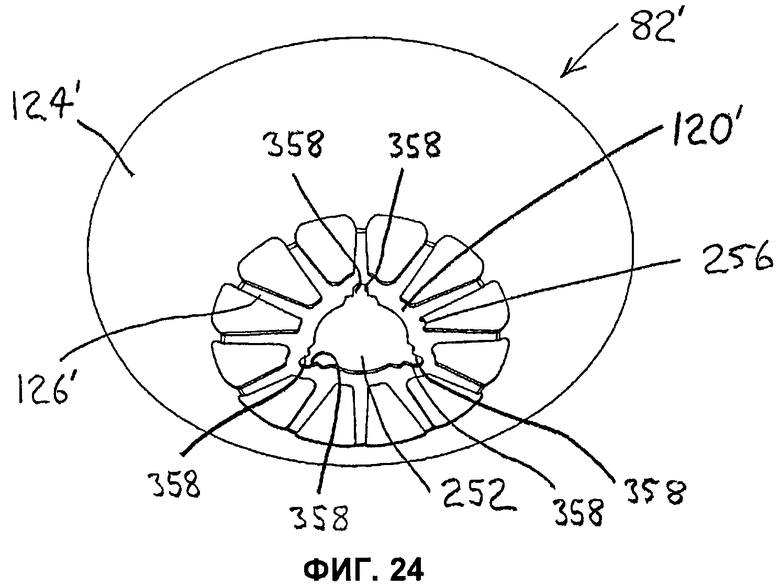

Сепаратор (2′), указанный выше в отношении первого аспекта изобретения, причем сепаратор (2′) содержит по меньшей мере один сепараторный диск (82′), который может вращаться вокруг указанной оси (64′) и помещается в указанном пространстве так, чтобы принимать указанные вещества от лопастного элемента (116′).

Сепаратор (2′), указанный выше в отношении первого аспекта изобретения, причем сепаратор (2′) содержит множество сепараторных дисков (82′), размещенных пакетом (84′), вращающихся вокруг одной оси (64′) и помещенных в указанном пространстве так, чтобы принимать указанные вещества от лопастного элемента (116′).

Сепаратор (2′), указанный выше в отношении первого аспекта изобретения, в котором указанная ось (64′) каждого сепараторного диска (82′) совпадает с указанной осью (64′) лопастного элемента (116′).

UA 3198

Второй аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′), образующий внутреннее пространство,

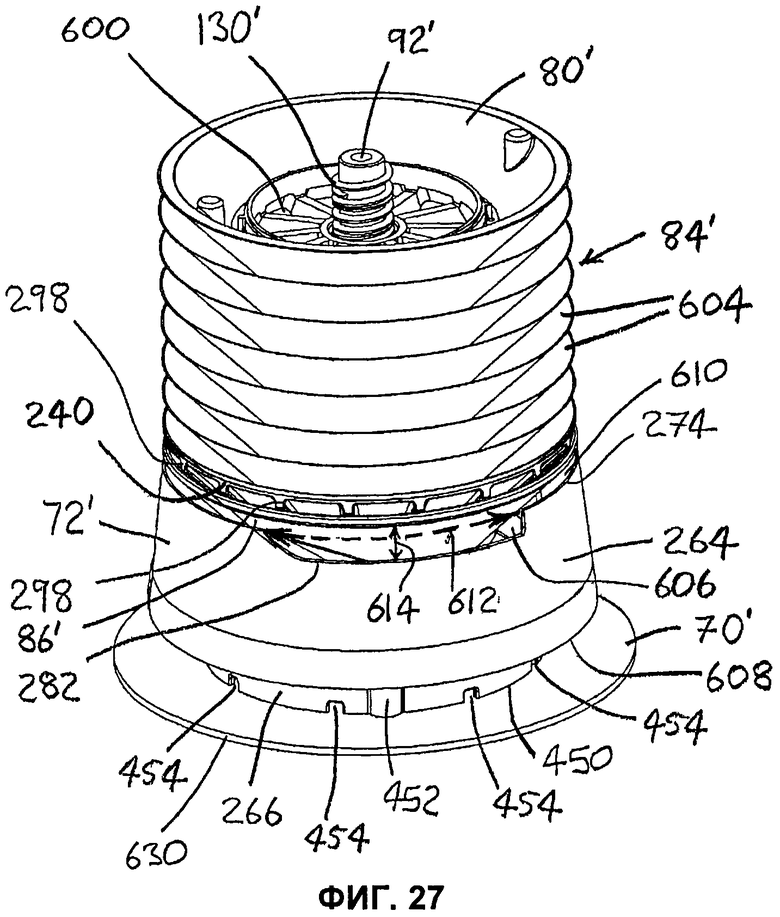

роторный узел (78′, 84′, 86′), предназначенный для придания вращательного движения указанной смеси веществ, причем роторный узел (78′, 84′, 86′) помещается в указанном внутреннем пространстве и может вращаться вокруг оси (64′) относительно кожуха (4′), причем роторный узел содержит вход (600) для приема указанной смеси веществ, выход (604), из которого указанные вещества выпускаются из роторного узла во время использования, и путь (602) для потока для обеспечения сообщения по текучей среде между входом (600) и выходом (604), причем выход (604) расположен более радиально в наружном направлении от указанной оси (64′), чем вход (600); и

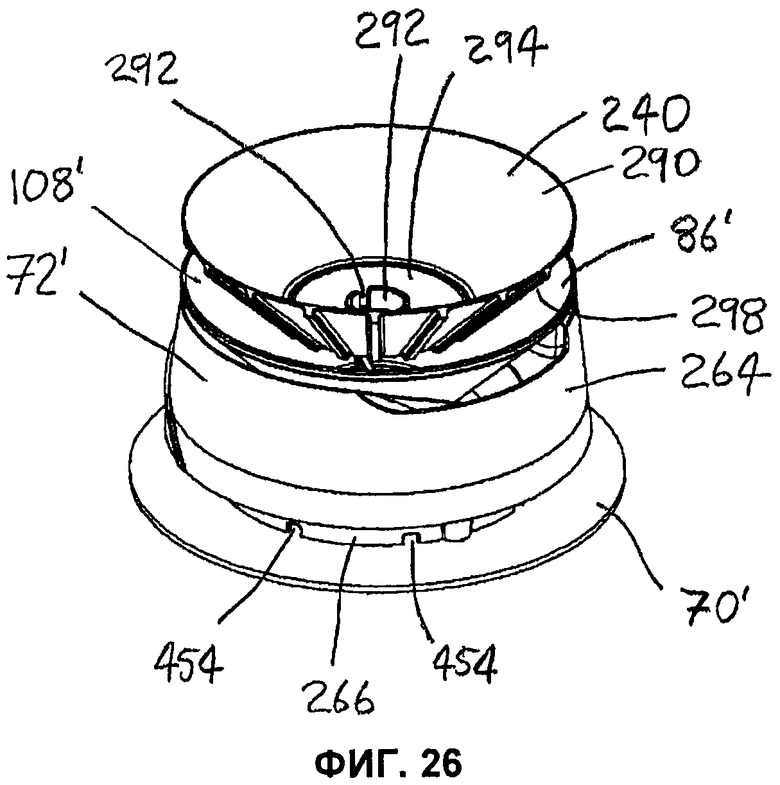

кожуховый элемент (72′), ограничивающий область (606), предназначенную для приема выпущенной из роторного узла (78′, 84′, 86′) текучей среды и направления указанной текучей среды в направлении первого выпускного отверстия (10′) кожуха (4′, 70′);

отличающийся тем, что вход (610) в указанную область (606) содержит по меньшей мере один продольный участок (612) большей глубины (613), чем другие продольные участки указанного входа (610).

Другие признаки изобретения представлены в сепараторе, указанном ниже.

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором указанный кожуховый элемент (72′) помещается рядом с концевым элементом (86′) роторного узла (78′, 84′, 86′), причем указанная область (606) ограничена между концевым элементом (86′) и кожуховым элементом (72′).

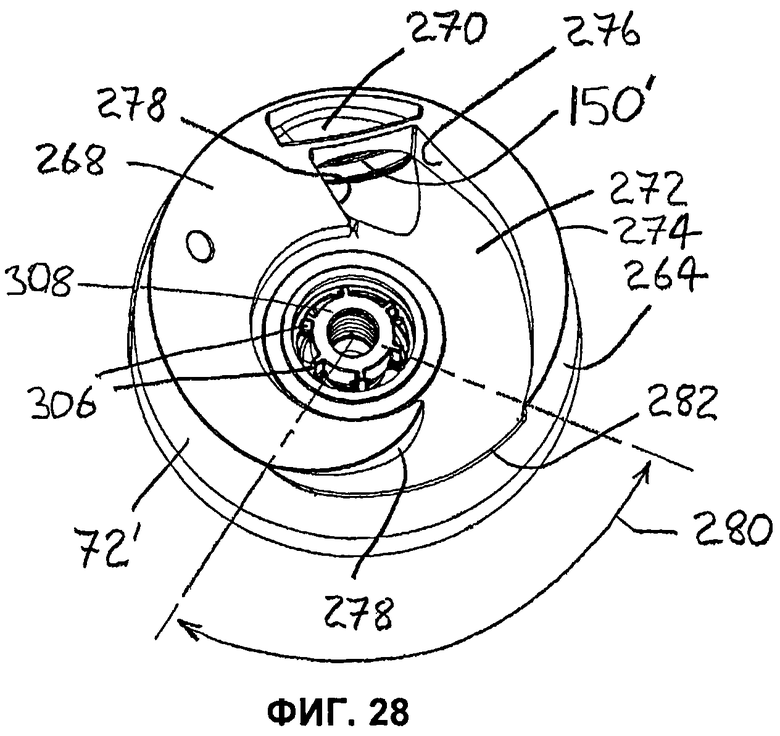

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором указанный вход (610) в указанную область (606) ограничивается концевым элементом (86′) и кромкой по периметру (274) кожухового элемента (72′).

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором указанная кромка по периметру (274) является круговой, так что продольные участки входа (610) в указанную область идут по окружности вдоль указанной кромки (274).

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором указанный или каждый продольный участок (612) большей глубины (613) снабжен выемкой в указанной кромке по периметру (274), создающей большее расстояние между указанной кромкой (274) и концевым элементом (86′) вдоль указанного или каждого продольного участка (612), чем между указанной кромкой (274) и концевым элементом (86′) вдоль указанных других продольных участков.

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором круговая кромка по периметру (274) кожухового элемента (72′) является концентричной с указанной осью (64′).

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором указанный или каждый продольный участок (612) большей глубины (613) имеет частично круговую форму, проходящую через дугу (280) от 45° до 110° и предпочтительно 80°.

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором указанные другие продольные участки имеют глубину, составляющую от одной десятой до половины от глубины указанного по меньшей мере одного продольного участка (612) и предпочтительно имеют глубину, равную одной трети от глубины указанного по меньшей мере одного продольного участка (612).

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором указанный по меньшей мере один продольный участок (612) помещается на противоположной стороне кожухового элемента (72′) относительно указанного первого выпускного отверстия (10′) кожуха (4′, 70′).

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором указанный по меньшей мере один продольный участок (612) открывается в путь (272), ограниченный кожуховым элементом (72′) для того, чтобы направлять текучую среду в направлении указанного первого выпускного отверстия (10′) кожуха (4′, 70′).

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором указанный по меньшей мере один продольный участок (612) является входом (282) в указанный путь (272), причем указанный путь (272) содержит элементы (276, 278) на указанном входе пути (282), которые во время использования выравниваются с направлением текучей среды, текущей в указанный вход пути (282).

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором указанные элементы (276, 278) являются изогнутыми на указанном входе пути (282) и последовательно выпрямляются далее в направлении к первому выпускному отверстию (10′) кожуха (4′, 70′).

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором указанные элементы (276, 278) образуют противоположные боковые стенки, ограничивающие указанный путь (272).

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором кожуховый элемент (72′) помещается рядом с концевым элементом (86′) роторного узла (78′, 84′, 86′), указанной областью (606) и путем (272), ограниченным между концевым элементом (86′) и кожуховым элементом (72′).

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором расстояние между кожуховым элементом (72′) и указанным концевым элементом (86′) роторного узла (78′, 84′, 86′) больше на одном участке указанной области (606), чем на других его участках, причем указанный один участок ограничивает таким образом указанный путь (272) в кожуховом элементе (72′).

Сепаратор (2′), указанный выше в отношении второго аспекта изобретения, в котором указанный путь (272) содержит трубчатую часть.

UA 3198

Третий аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′), образующий внутреннее пространство,

роторный узел (78′, 84′), предназначенный для придания вращательного движения указанной смеси веществ, причем роторный узел (78′, 84′) расположен в указанном внутреннем пространстве и способен вращаться вокруг оси (64′) относительно кожуха (4′), причем роторный узел содержит вход (600) для приема указанной смеси веществ, выход (604), из которого указанные вещества выпускаются из роторного узла во время использования, и путь (602) для потока для обеспечения сообщения по текучей среде между входом (600) и выходом (604), причем выход (604) расположен более радиально в наружном направлении от указанной оси (64′), чем вход (600); и

кожуховый элемент (72′), ограничивающий область (606), предназначенную для приема выброшенной из роторного узла (78′, 84′) текучей среды и направления указанной текучей среды в направлении первого выпускного отверстия (10′) кожуха (4′, 70′);

отличающийся тем, что указанная область (606) содержит путь (272), идущий от одного участка кромки по периметру (274) кожухового элемента (72′), причем указанный участок ограничивает вход (282) в указанный путь (272).

Другие признаки изобретения представлены в сепараторе, указанном ниже.

Сепаратор (2′), указанный выше в отношении третьего аспекта изобретения, в котором указанный путь (272) содержит элементы (276, 278) на указанном входе пути (282), которые во время использования выравниваются с направлением течения текучей среды в указанном входе пути (272).

Сепаратор (2′), указанный выше в отношении третьего аспекта изобретения, в котором указанные элементы (276, 278) являются изогнутыми на указанном входе пути (282) и последовательно выпрямляются далее в направлении к первому выпускному отверстию (10′) кожуха (4′, 70′).

Сепаратор (2′), указанный выше в отношении третьего аспекта изобретения, в котором указанные элементы (276, 278) образуют противоположные боковые стенки, ограничивающие указанный путь (272).

Сепаратор (2′), указанный выше в отношении третьего аспекта изобретения, в котором указанный вход пути (282) помещается с противоположной стороны кожухового элемента (72′) относительно первого выпускного отверстия (10′) кожуха (4′, 70′).

Сепаратор (2′), указанный выше в отношении третьего аспекта изобретения, в котором указанный участок периметра, ограничивающий вход пути (282), имеет частично круговую форму, проходящую через дугу (280) от 45° до 110° и предпочтительно 80°.

Сепаратор (2′), указанный выше в отношении третьего аспекта изобретения, в котором кожуховый элемент (72′) помещается рядом с концевым элементом (86′) роторного узла (78′, 84′, 86′), указанной областью (606) и проходом (272), ограниченным между концевым элементом (86′) и кожуховым элементом (72′).

Сепаратор (2′), указанный выше в отношении третьего аспекта изобретения, в котором расстояние между кожуховым элементом (72′) и указанным концевым элементом (86′) роторного узла (78′, 84′, 86′) больше на одном участке указанной области (606), чем на других его участках, причем указанный один участок ограничивает таким образом указанный проход (272) в кожуховом элементе (72′).

Сепаратор (2′), указанный выше в отношении третьего аспекта изобретения, в котором указанный проход (272) содержит трубчатую часть (270).

UA 3198

Четвертый аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′), образующий внутреннее пространство,

роторный узел (78′, 84′), предназначенный для придания вращательного движения указанной смеси веществ, причем роторный узел (78′, 84′) расположен в указанном внутреннем пространстве и способен вращаться вокруг оси (64′) относительно кожуха (4′), причем роторный узел содержит вход (600) для приема указанной смеси веществ, выход (604), из которого указанные вещества выпускаются из роторного узла во время использования, и путь (602) для потока для обеспечения сообщения по текучей среде между входом (600) и выходом (604), причем выход (604) расположен более радиально в наружном направлении от указанной оси (64′), чем вход (600); и

кожуховый элемент (72′), ограничивающий область (606), предназначенную для приема выпущенной из роторного узла (78′, 84′) текучей среды и направления указанной текучей среды в направлении первого выпускного отверстия (10′) кожуха (4′, 70′);

отличающийся тем, что указанная область (606) содержит путь (272), имеющий элементы (276, 278) на входе указанного пути, которые во время использования выравниваются с направлением протекания текучей среды в указанный вход пути (282).

Другие признаки изобретения представлены в сепараторе, указанном ниже.

Сепаратор (2′), указанный выше в отношении четвертого аспекта изобретения, в котором указанный путь (272) идет от одного участка кромки по периметру (274) кожухового элемента (72′), причем указанный участок ограничивает вход (282) указанного прохода (272).

Сепаратор (2′), указанный выше в отношении четвертого аспекта изобретения, в котором указанные элементы (276, 278) являются изогнутыми на указанном входе пути (282) и последовательно выпрямляются далее в направлении к первому выпускному отверстию (10′) кожуха (4′, 70′).

Сепаратор (2′), указанный выше в отношении четвертого аспекта изобретения, в котором указанные элементы (276, 278) образуют противоположные боковые стенки, ограничивающие указанный путь (272).

Сепаратор (2′), указанный выше в отношении четвертого аспекта изобретения, в котором указанный вход пути (282) помещается с противоположной стороны кожухового элемента (72′) относительно первого выпускного отверстия (10′) кожуха (4′, 70′).

Сепаратор (2′), указанный выше в отношении четвертого аспекта изобретения, в котором указанный участок периметра, ограничивающий вход пути (282), имеет частично круговую форму, проходящую через дугу (280) от 45° до 110° и предпочтительно 80°.

Сепаратор (2′), указанный выше в отношении четвертого аспекта изобретения, в котором кожуховый элемент (72′) расположен рядом с концевым элементом (86′) роторного узла (78′, 84′, 86′), указанной областью (606) и путем (272), ограниченным между концевым элементом (86′) и кожуховым элементом (72′).

Сепаратор (2′), указанный выше в отношении четвертого аспекта изобретения, в котором расстояние между кожуховым элементом (72′) и указанным концевым элементом (86′) роторного узла (78′, 84′, 86′) больше на одном участке указанной области (606), чем на других его участках, причем указанный один участок ограничивает таким образом указанный путь (272) в кожуховом элементе (72').

Сепаратор (2′), указанный выше в отношении четвертого аспекта изобретения, в котором указанный путь (272) содержит трубчатую часть (270).

UA 3198

Пятый аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′), образующий внутреннее пространство,

роторный узел (78′, 84′), предназначенный для придания вращательного движения указанной смеси веществ, причем роторный узел (78′, 84′) расположен в указанном внутреннем пространстве и способен вращаться вокруг оси (64′) относительно кожуха (4′), причем роторный узел содержит вход (600) для приема указанной смеси веществ, выход (604), из которого указанные вещества выпускаются из роторного узла во время использования, и путь (602) для потока для обеспечения сообщения по текучей среде между входом (600) и выходом (604), причем выход (604) расположен более радиально в наружном направлении от указанной оси (64′), чем вход (600); и

кожуховый элемент (72′), ограничивающий область (606), предназначенную для приема выпущенной из роторного узла (78′, 84′) текучей среды и направления указанной текучей среды в направлении первого выпускного отверстия (10′) кожуха (4′, 70′);

отличающийся тем, что кожуховый элемент (72′) снабжен средством (264) для отделения входа в указанную область (606) от текучей среды, которая во время использования возвращается обратно в направлении указанного входа после прохождения мимо указанного входа.

Другие признаки изобретения представлены в сепараторе, указанном ниже.

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанное разделительное средство (264) содержит стенку.

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанная стенка тянется от нижней по направлению процесса стороны входа указанной области (606) в направлении хода процесса относительно указанного потока текучей среды, имеющего во время использования вход после указанной области (606).

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанная стенка отделена от указанного кожуха (4′).

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанная стенка содержит свободный конец (608).

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанный свободный конец (608) отделен (456) от указанного кожуха (4′, 70′) в аксиальном направлении аксиальным направлением от 2 мм до 200 мм, и предпочтительно расстоянием в 14 мм.

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанный свободный конец (608) отделен (456) от указанного кожуха (4′, 70′) в направлении, перпендикулярном указанному аксиальном направлению расстоянием, меньшим чем указанное аксиальное расстояние.

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанная стенка ограничивает замкнутый контур.

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанная стенка ограничивает поверхность в форме усеченного конуса.

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанная поверхность в форме усеченного конуса имеет продольную ось, совпадающую с указанной осью (64′) вращения.

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанная поверхность в форме усеченного конуса отклоняется в направлении по ходу процесса относительно указанного потока текучей среды, имеющий во время использования вход после указанной области (606).

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором кожуховый элемент (72′) содержит средство (266) для поддержки кожухового элемента (72′) относительно кожуха (4′, 70′), причем поддерживающее средство (266) помещается после разделительного средства (264) относительно указанного потока текучей среды, имеющий во время использования вход после указанной области (606).

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором поддерживающее средство (266) является стенкой, ограничивающей замкнутый контур.

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанная стенка имеет цилиндрическую форму.

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанная стенка имеет продольную ось, совпадающую с указанной осью (64′) вращения.

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором по меньшей мере одно отверстие (454) предусмотрено в указанной стенке на стыке между указанной стенкой и кожухом (4′, 70′).

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, который содержит также второе выходное отверстие кожуха (4′, 70′), в котором указанное поддерживающее средство (266) помещается на линии потока текучей среды между вторым выпускным отверстием и указанным разделительным средством (264).

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором второе выходное отверстие размещается концентрично с указанной осью (64′) вращения.

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанное разделительное средство (264) помещается в кожухе (4′, 70′) так, что во время использования текучая среда, проходящая через вход указанной области (606), течет с одной стороны указанного разделительного средства (264), и указанная текучая среда рециркулирует, протекая с другой стороны указанного разделительного средства (264).

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором выпускной проход (211) проходит между кожуховым элементом (72′) и кожухом (4′, 70′) для передачи текучей среды от указанной области (606) к наружной стороне кожуха (4′, 70′) через указанное выпускное отверстие (10′), причем наружная сторона указанного выпускного прохода (211) отделена промежутком от кожуха (4′, 70′), так что текучая среда свободно течет по всему наружному периметру указанного выпускного прохода (211).

Сепаратор (2′), указанный выше в отношении пятого аспекта изобретения, в котором указанный выпускной проход (211) отделен от кожухового элемента (72′) и кожуха (4′, 70′).

UA 3194

Шестой аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′), образующий внутреннее пространство,

отверстие для пропускания потока текучей среды вдоль пути для потока между наружной частью указанного кожуха (4′) и указанным внутренним пространством, и

выступом (6′), выступающим вверх от кожуха (4′) и окружающим указанное отверстие;

отличающийся тем, что выступ (6′) содержит изогнутую поверхность (221), проходящую внутрь в отверстие.

Другие признаки изобретения представлены в сепараторе, указанном ниже.

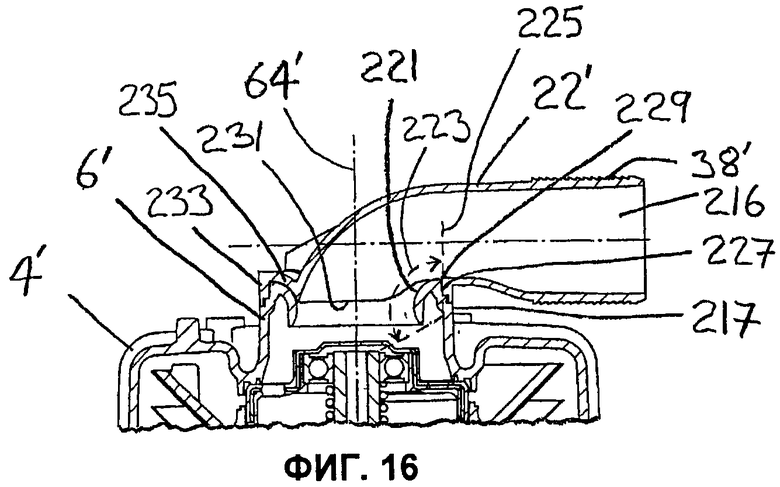

Сепаратор (2′), указанный выше в отношении шестого аспекта изобретения, в котором указанная изогнутая поверхность (221) образует замкнутый контур вокруг отверстия и идет внутрь в отверстие так, чтобы уменьшить площадь отверстия при продвижении через указанное отверстие от наружной стороны указанного кожуха (4′) в направлении указанного внутреннего пространства.

Сепаратор (2′), указанный выше в отношении шестого аспекта изобретения, в котором указанная изогнутая поверхность (221) описывает частично круговую линию при наблюдении в поперечном разрезе, выполненном в плоскости, совпадающей с продольной осью (64′) через указанное отверстие.

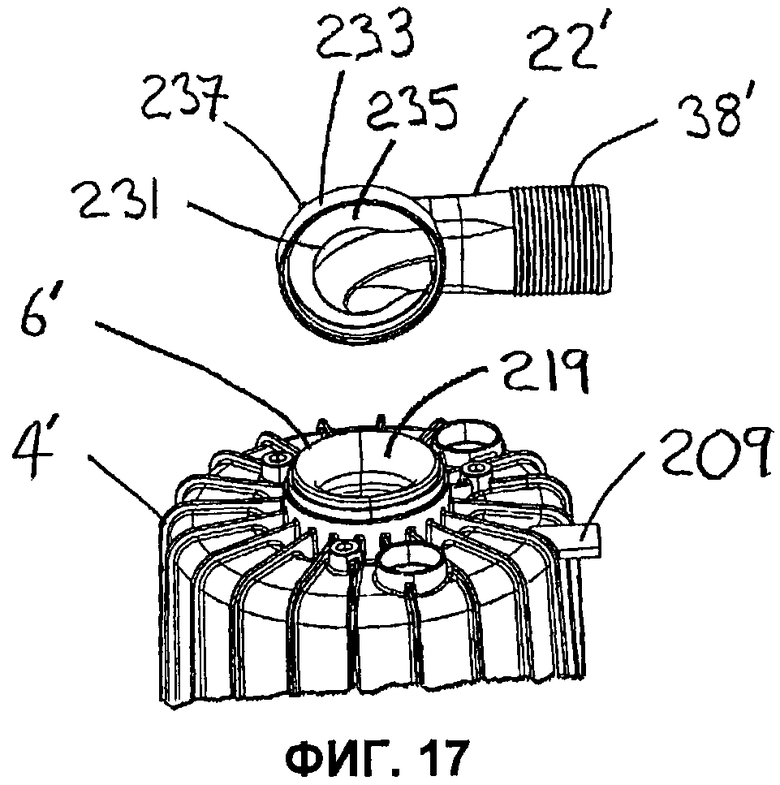

Сепаратор (2′), указанный выше в отношении шестого аспекта изобретения, в котором выступ (6′) содержит в общем цилиндрическую форму (217), свободный конец которой снабжен круговым выступом (219), образующим изогнутую поверхность (221).

Сепаратор (2′), указанный выше в отношении шестого аспекта изобретения, который содержит также патрубок (22′), который может соединяться с выступом (6′) так, что внутренняя поверхность (216) патрубка (22′) сочетается с изогнутой поверхностью выступа (6′) для получения изогнутой поверхности в пути.

Сепаратор (2′), указанный выше в отношении шестого аспекта изобретения, в котором внутренняя поверхность патрубка (216) встречается с изогнутой поверхностью (221) на краю (229) выступа (6′) и в этой точке встречи ориентирована по касательной к изогнутой поверхности (221).

Сепаратор (2′), указанный выше в отношении шестого аспекта изобретения, в котором патрубок (22′) дополнительно содержит изогнутую стенку (235), конфигурированную для прилегания к изогнутой поверхности (221) выступа (6′).

Сепаратор (2′), указанный выше в отношении шестого аспекта изобретения, в котором патрубок (22′) может соединяться с выступом (6′) при любой ориентации вращения.

Сепаратор (2′), указанный выше в отношении шестого аспекта изобретения, в котором патрубок (22′) может соединяться с выступом (6′) путем сварки трением.

Седьмой аспект настоящего изобретения предлагает способ сборки газоочистного сепаратора (2′), причем этот способ содержит этап соединения патрубка (22′) с выступом (6′) путем сварки трением; сепаратор указан выше в отношении шестого аспекта настоящего изобретения.

UA 3198

Восьмой аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′), образующий внутреннее пространство,

роторный узел (78′, 84′), предназначенный для придания вращательного движения указанной смеси веществ, причем роторный узел (78′, 84′) расположен в указанном внутреннем пространстве и способен вращаться вокруг оси (64′) относительно кожуха (4′), причем роторный узел содержит вход (600) для приема указанной смеси веществ, выход (604), из которого указанные вещества выпускаются из роторного узла во время использования, и путь (602) для потока для обеспечения сообщения по текучей среде между входом (600) и выходом (604), причем выход (604) расположен более радиально в наружном направлении от указанной оси (64′), чем вход (600); и

кожуховый элемент (72′), ограничивающий область (606), предназначенную для приема выпущенной из роторного узла (78′, 84′) текучей среды и направления указанной текучей среды в направлении первого выпускного отверстия (10′) кожуха (4′, 70′);

отличающийся тем, что выходной проход (211) проходит между кожуховым элементом (72′) и кожухом (4′, 70′) для передачи текучей среды из указанной области (606) к наружной стороне кожуха (4′, 70′) через указанное выпускное отверстие (10′), причем наружная сторона указанного выходного прохода (211) отделена промежутком от кожуха (4′, 70′) так, что текучая среда может свободно течь по всему наружному периметру указанного выходного прохода (211).

Другие признаки изобретения представлены в сепараторе, указанном ниже.

Сепаратор (2′), указанный выше в отношении восьмого аспекта изобретения, в котором кожуховый элемент (72′) снабжен средством (264) для отделения входа в указанную область (606) от текучей среды, которая во время использования рециркулирует обратно в направлении указанного входа после протекания мимо указанного входа, причем указанный выходной проход (211) идет от указанного разделительного средства (264).

Сепаратор (2′), указанный выше в отношении восьмого аспекта изобретения, в котором указанное разделительное средство (264) содержит стенку, а указанная стенка предпочтительно содержит свободный конец (608) и отделена промежутком от указанного кожуха (4′, 70′).

Сепаратор (2′), указанный выше в отношении восьмого аспекта изобретения, в котором указанный выходной проход (211) отделен от кожухового элемента (72′) и кожуха (4′, 70′).

UA 3197

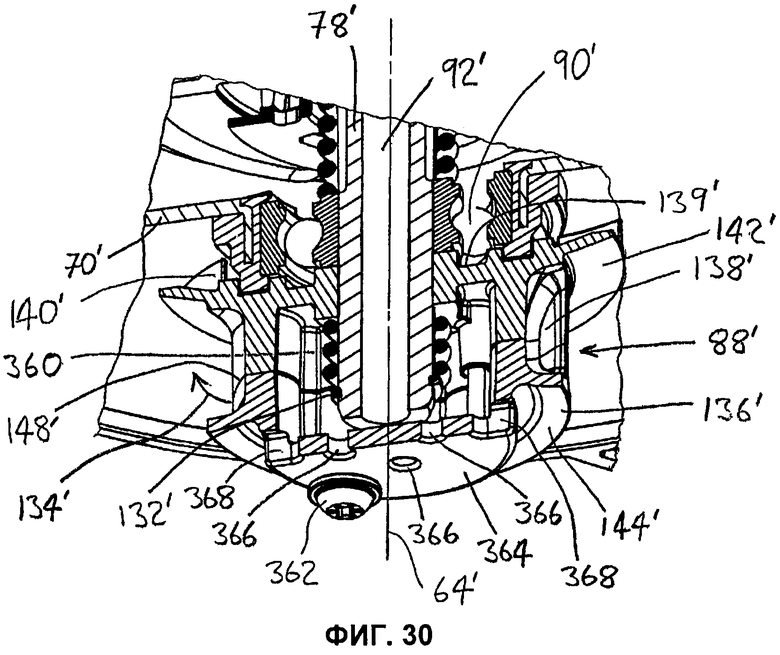

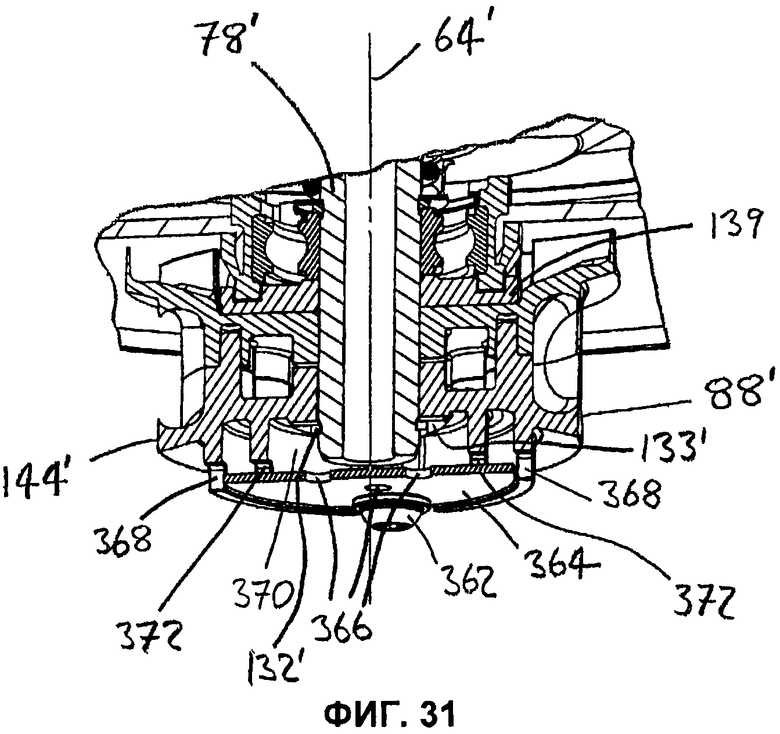

Девятый аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′), образующий внутреннее пространство,

роторный узел (78′, 84′), предназначенный для придания вращательного движения указанной смеси веществ, причем роторный узел (78′, 84′) расположен в указанном внутреннем пространстве и способен вращаться вокруг оси (64′) относительно кожуха (4′), причем роторный узел содержит вход (600) для приема указанной смеси веществ, выход (604), из которого указанные вещества выпускаются из роторного узла во время использования, и путь (602) для потока для обеспечения сообщения по текучей среде между входом (600) и выходом (604), причем выход (604) расположен более радиально в наружном направлении от указанной оси (64′), чем вход (600); и

кожуховый элемент (72′), расположенный рядом с роторным узлом (78′, 84′), причем кожуховый элемент и роторный узел отделены друг от друга так, чтобы образовать первую область (606) между ними с первой стороны кожухового элемента (72′), причем указанная первая область (606) ограничивает первый путь для потока текучей среды, выпущенной из роторного узла (78′, 84′); кожуховый элемент (12′) также отделен от кожуха (4′) так, чтобы образовать вторую область между ними со второй стороны кожухового элемента (72′), причем указанная вторая область (614) ограничивает второй путь для потока текучей среды для текучей среды, выпущенной из роторного узла (78′, 84′);

отличающийся тем, что роторный узел (78′, 84′) содержит второй вход (618), который открывается в указанную вторую область (614) на указанной второй стороне кожухового элемента (72′), второй выход (620), расположенный более радиально в наружном направлении от указанной оси (64′), чем второй вход (618), и второй путь (616) для потока для обеспечения сообщения по текучей среде между вторым входом (618) и вторым выходом (620).

Другие признаки изобретения представлены в сепараторе, указанном ниже.

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором указанный второй выход (620) открывается в проход для текучей среды, образующий связь по текучей среде между указанным первым выходом (604) и указанными первой и второй областями (606, 614).

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором указанный второй выход (620) открывается в месте, которое в отношении к потоку указанных веществ, выпущенному из указанного первого выхода (604) во время использования, помещается за указанным первым выходом (604) и перед указанными первой и второй областями (606, 614).

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором второй путь (616) для потока содержит пространство между первым и вторым элементами (86′, 240) роторного узла, каждый из которых содержит дисковидную часть, причем два элемента (86′, 240′) центрированы на указанной оси (64′).

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором дисковидные части указанных элементов (86′, 240) имеют каждая внешний в радиальном направлении край по существу круговой формы, причем два элемента (86′, 240) помещаются концентрически друг с другом.

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором по меньшей мере один протяженный элемент (298) помещается в указанном пространстве между первым и вторым элементами (86′, 240) так, чтобы перемещать текучую среду, помещенную в указанном пространстве снаружи относительно указанной оси (64′), когда во время использования роторный узел вращается вокруг указанной оси (64′).

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором один или каждый протяженный элемент (298) идет радиально вдоль второго пути (616) для потока.

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором один или каждый протяженный элемент (298) образуется одним из числа первого и второго элементов (86′, 240) и прилегает к другому из числа первого и второго элементов (86′, 240).

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором указанная дисковидная часть каждого элемента (86′, 240) имеет форму усеченного конуса.

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором указанный второй путь (616) для потока имеет форму усеченного конуса.

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором указанный первый путь (602) для потока имеет форму усеченного конуса.

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором второй вход (618) указанного второго пути (616) для потока имеет кольцевую форму и центрирован на указанной оси (64′).

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором второй путь (616) для потока идет от отверстия в кожуховом элементе (72′) между указанными первой и второй сторонами кожухового элемента (72′).

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором второй вход (618) указанного второго пути (616) для потока ограничен в общем цилиндрической стенкой (300).

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором предусмотрено пространство между частью кожухового элемента (72′), ограничивающей указанное отверстие в ней, и первой частью (300) роторного узла, ограничивающей по меньшей мере часть указанного второго пути (616) для потока, и в котором дальнейшая часть 304) роторного узла проходит от указанной первой части (300) так, чтобы накрыть указанное пространство.

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором указанная дальнейшая часть (304) располагается на указанной второй стороне кожухового элемента (72′).

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором указанная дальнейшая часть (304) идет от второго входа (618).

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором указанная дальнейшая часть (304) имеет кольцевую форму.

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором указанная дальнейшая часть (304) имеет наружную круговую кромку по периметру, диаметр которой больше диаметра указанного отверстия в кожуховом элементе (72′).

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором указанная дальнейшая часть (304) является плоской и ориентирована в плоскости, относительно которой указанная ось (64′) является перпендикулярной.

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором поверхность, ограничивающая второй путь (616) для потока и идущая от второго входа (618), имеет радиально самую внешнюю часть (302) относительно указанной оси (64′), которая сходится с указанной осью (64′) при движении вдоль указанного второго пути (616) для потока от второго входа (618) в направлении второго выхода (620).

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором указанная радиально самая внешняя часть (302) указанной поверхности второго пути для потока имеет форму усеченного конуса.

Сепаратор (2′), указанный выше в отношении девятого аспекта изобретения, в котором указанная форма усеченного конуса указанной радиально самой внешней части (302) имеет центральную продольную ось, совпадающую с указанной осью (64′) вращения.

UA 3195

Десятый аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′, 70′), образующий внутреннее пространство,

роторный узел (78′, 84′), предназначенный для придания вращательного движения указанной смеси веществ, причем роторный узел (78′, 84′) расположен в указанном внутреннем пространстве и способен вращаться вокруг оси (64′) относительно кожуха (4′), причем роторный узел содержит вход (600) для приема указанной смеси веществ, выход (604), из которого указанные вещества выпускаются из роторного узла во время использования, и путь (602) для потока для обеспечения сообщения по текучей среде между входом (600) и выходом (604), причем выход (604) расположен более радиально в наружном направлении от указанной оси (64′), чем вход (600); и

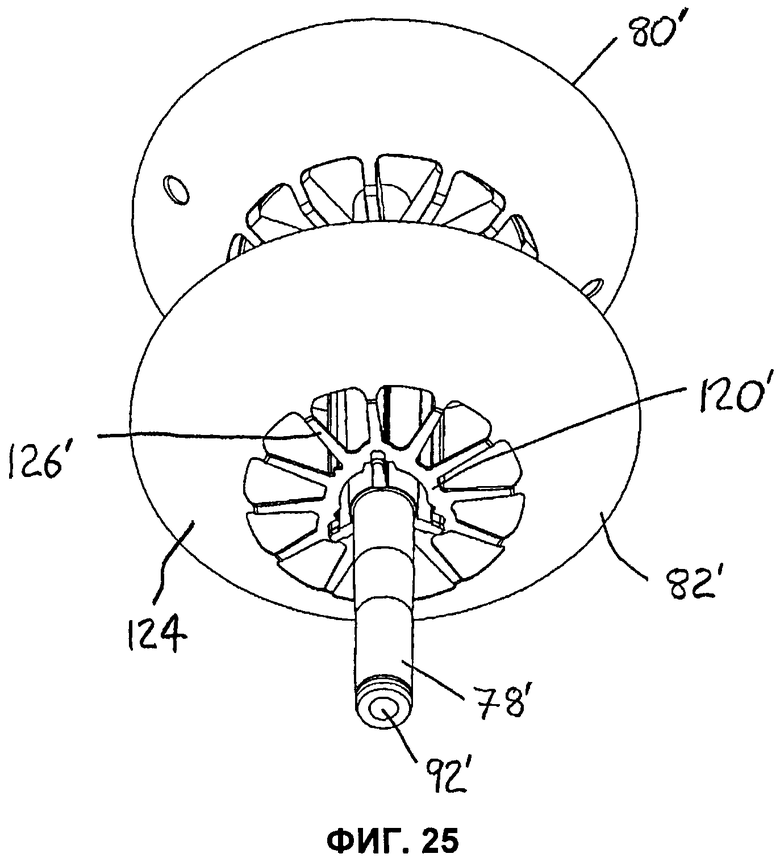

роторный узел (78′, 84′), который содержит также вращающийся вал (78′), совпадающий с указанной осью (64′) и установленный на указанном кожухе (4′, 70′), в котором первая концевая часть вращающегося вала (78′) проходит через указанный кожух (4′, 70′) в положение, наружное относительно указанного кожуха (4′, 70′), а проход (92′) для текучей среды проходит аксиально через вращающийся вал (78′) и имеет отверстие, помещенное снаружи от указанного кожуха (4′, 70′);

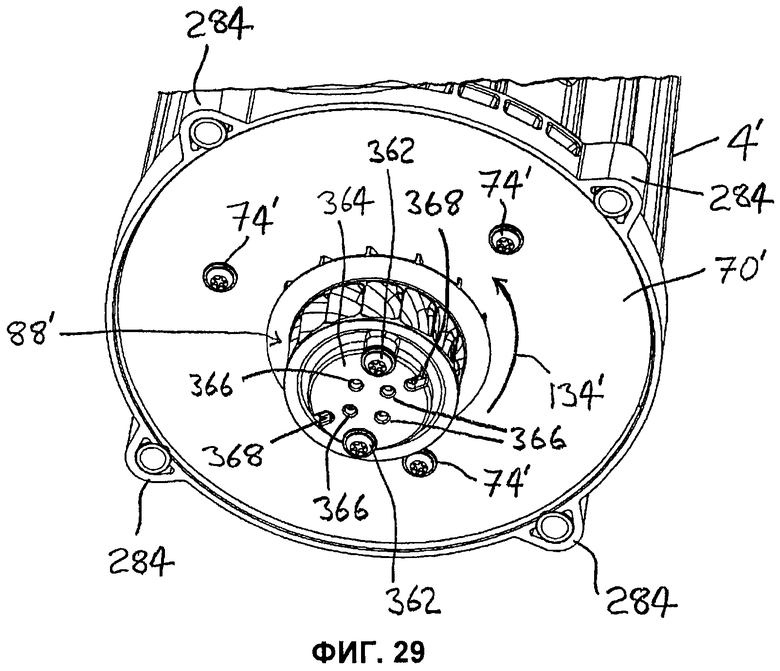

отличающийся тем, что роторный узел (78′, 84′) содержит также средства регулирования потока (346, 366), предназначенные для контроля поступления текучей среды в указанный помещенный в валу проход (92′) для текучей среды с наружной стороны указанного кожуха (4′, 70′), причем средства регулирования потока (346, 366) содержат средство для придания текучей среде, поступающей в указанный проход (92′), вращательного движения вдоль пути, радиально наружном от прохода (92′) для текучей среды вала.

Другие признаки изобретения представлены в сепараторе, указанном ниже.

Сепаратор (2′), указанный выше в отношении десятого аспекта изобретения, в котором указанное вращательное движение центрировано на указанной оси (64′) вращения роторного узла (78′, 84′).

Сепаратор (2′), указанный выше в отношении десятого аспекта изобретения, в котором указанный проход (92′) совпадает с указанной осью (64′) вращения роторного узла (78′, 84′).

Сепаратор (2′), указанный выше в отношении десятого аспекта изобретения, в котором указанное средство для придания вращательного движения указанной текучей среде содержит по меньшей мере один путь для текучей среды (366), помещенный радиально снаружи относительно указанной оси (64′) вращения роторного узла (78′, 84′).

Сепаратор (2′), указанный выше в отношении десятого аспекта изобретения, в котором указанное средство для придания вращательного движения указанной текучей среде содержит элемент (364), отделенный промежутком от указанного отверстия прохода (92′) для текучей среды вала, в котором на по меньшей мере одном пути (366) для текучей среды имеется отверстие, проходящей сквозь указанный элемент (364).

Сепаратор (2′), указанный выше в отношении десятого аспекта изобретения, в котором четыре указанных пути для текучей среды (366) помещаются на равных расстояниях вдоль окружности круга с центром на указанной оси (64′).

Сепаратор (2′), указанный выше в отношении десятого аспекта изобретения, в котором указанный элемент (364) является плоским и ориентирован перпендикулярно к указанной оси (64′).

Сепаратор (2′), указанный выше в отношении десятого аспекта изобретения, в котором средство регулирования потока содержит также по меньшей мере одно сливное отверстие (368), помещенное дальше в радиальном направлении от указанной оси (64′) по сравнению с каждым путем (366) для текучей среды.

Сепаратор (2′), указанный выше в отношении десятого аспекта изобретения, в котором средства регулирования потока (364, 366) и по меньшей мере часть турбины (88′) для приведения во вращение роторного узла (78′, 84′) являются единым компонентом.

Сепаратор (2′), указанный выше в отношении десятого аспекта изобретения, в котором вторая концевая часть вращающегося вала (78′), удаленная от первой концевой части, установлена на кожухе (4′, 70′).

Сепаратор (2′), указанный выше в отношении десятого аспекта изобретения, в котором проход (92′) для текучей среды проходит между первой и второй концевыми частями вращающегося вала (78′) так, чтобы обеспечить сквозное сообщение по текучей среде между наружной и внутренней частями кожуха (4′, 70′).

Сепаратор (2′), указанный выше в отношении десятого аспекта изобретения, в котором проход (92′) для текучей среды сообщается по текучей среде с подшипником (50′), на котором в кожухе (4′, 70′) установлена вторая концевая часть вращающегося вала (78′).

Сепаратор (2′), указанный выше в отношении десятого аспекта изобретения, в котором проход (92′) для текучей среды сообщается по текучей среде с указанным входом (600) роторного узла.

UA 3223

Одиннадцатый аспект настоящего изобретения предлагает способ сборки газоочистного сепаратора (2′), предназначенного для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′, 12′), образующий внутреннее пространство и имеющий в себе отверстие (8′), предназначенное для того, чтобы обеспечить сообщение по текучей среде между указанным внутренним пространством и наружной стороной указанного кожуха (4′, 12′), и

проход (22′) для текучей среды, герметизированный вокруг указанного отверстия (8′) и находящийся в сообщении с ним по текучей среде для передачи указанной текучей среды через указанный проход (22′) и отверстие (8′) между указанным внутренним пространством и наружной стороной указанного кожуха (4′, 12′);

отличающийся тем, что способ сборки указанного сепаратора (2′) содержит этап:

скрепления материала кожуха (4′, 12′) и прохода (22′) для текучей среды вместе вдоль замкнутого контура путем пересечения прилегающих поверхностей кожуха (4′, 12′) и прохода для текучей среды.

Другие признаки изобретения представлены в способе, указанном ниже.

Способ, указанный выше в отношении одиннадцатого аспекта изобретения, в котором указанный замкнутый контур имеет форму окружности.

Способ, указанный выше в отношении одиннадцатого аспекта изобретения, в котором указанный этап скрепления содержит вращение кожуха (4′, 12′) и прохода (22′) для текучей среды относительно друг друга в то время, когда указанные их поверхности прилегают друг к другу.

Способ, указанный выше в отношении одиннадцатого аспекта изобретения, в котором указанное относительное вращение кожуха (4′, 12′) и прохода (22′) для текучей среды прекращается при кожухе (4′, 12′) и проходе (22′) для текучей среды, размещенных в требующемся положении относительно друг друга так, чтобы позволить указанным прилегающим поверхностям скрепиться друг с другом.

Способ, указанный выше в отношении одиннадцатого аспекта изобретения, в котором указанный этап скрепления содержит сварку трением указанных прилегающих поверхностей друг с другом.

Способ, указанный выше в отношении одиннадцатого аспекта изобретения, в котором указанный этап скрепления содержит нанесение адгезива на по меньшей мере одну из указанных прилегающих поверхностей.

Способ, указанный выше в отношении одиннадцатого аспекта изобретения, в котором указанный этап скрепления содержит ультразвуковую сварку или вибрационную сварку указанных прилегающих поверхностей между собой.

Способ, указанный выше в отношении одиннадцатого аспекта изобретения, в котором проход (22′) для протекания текучей среды является патрубком, содержащим открытый конец, удаленный от указанной прилегающей поверхности, предназначенный для последующего соединения с другим проходом для текучей среды, таким как шланг.

Двенадцатый аспект настоящего изобретения предлагает газоочистной сепаратор (2′), предназначенный для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′), образующий внутреннее пространство и имеющий в себе отверстие (8′), предназначенное для того, чтобы обеспечить сообщение по текучей среде между указанным внутренним пространством и наружной стороной указанного кожуха (4′, 12′), и

проход (22′) для текучей среды, герметизированный вокруг указанного отверстия (8′) и находящийся в сообщении с ним по текучей среде для передачи указанной текучей среды через указанный проход (22′) и отверстие (8′) между указанным внутренним пространством и наружной стороной указанного кожуха (4′, 12′);

отличающийся тем, что материал кожуха (4′, 12′) и прохода (22′) для текучей среды скреплены вместе вдоль замкнутого контура, образованного пересечением прилегающих поверхностей кожуха (4′, 12′) и проход (22′) для текучей среды.

Другие признаки изобретения представлены в сепараторе, указанном ниже.

Сепаратор (2′), указанный выше в отношении двенадцатого аспекта изобретения, в котором указанная замкнутый контур имеет форму окружности.

Сепаратор (2′), указанный выше в отношении двенадцатого аспекта изобретения, в котором указанное скрепление получено путем вращения кожуха (4′, 12′)′ и прохода (22′) для текучей среды относительно друг друга в то время, когда указанные их поверхности прилегают друг к другу.

Сепаратор (2′), указанный выше в отношении двенадцатого аспекта изобретения, в котором указанное относительное вращение кожуха (4′, 12′) и прохода (22′) для текучей среды прекращается при кожухе (4′, 12′) и проходе (22′) для текучей среды, размещенных в требующемся положении относительно друг друга так, чтобы позволить указанным прилегающим поверхностям скрепиться друг с другом.

Сепаратор (2′), указанный выше в отношении двенадцатого аспекта изобретения, в котором указанное скрепление выполняется сваркой трением указанных прилегающих поверхностей друг с другом.

Сепаратор (2′), указанный выше в отношении двенадцатого аспекта изобретения, в котором указанное скрепление выполняется нанесением адгезива на по меньшей мере одну из указанных прилегающих поверхностей.

Сепаратор (2′), указанный выше в отношении двенадцатого аспекта изобретения, в котором указанное скрепление выполняется ультразвуковой сваркой или вибрационной сваркой указанных прилегающих поверхностей между собой.

Сепаратор (2′), указанный выше в отношении двенадцатого аспекта изобретения, в котором проход (22′) для протекания текучей среды является патрубком, содержащим открытый конец, удаленный от указанной прилегающей поверхности, предназначенный для последующего соединения с другим проходом для текучей среды, таким как шланг.

UA 3184

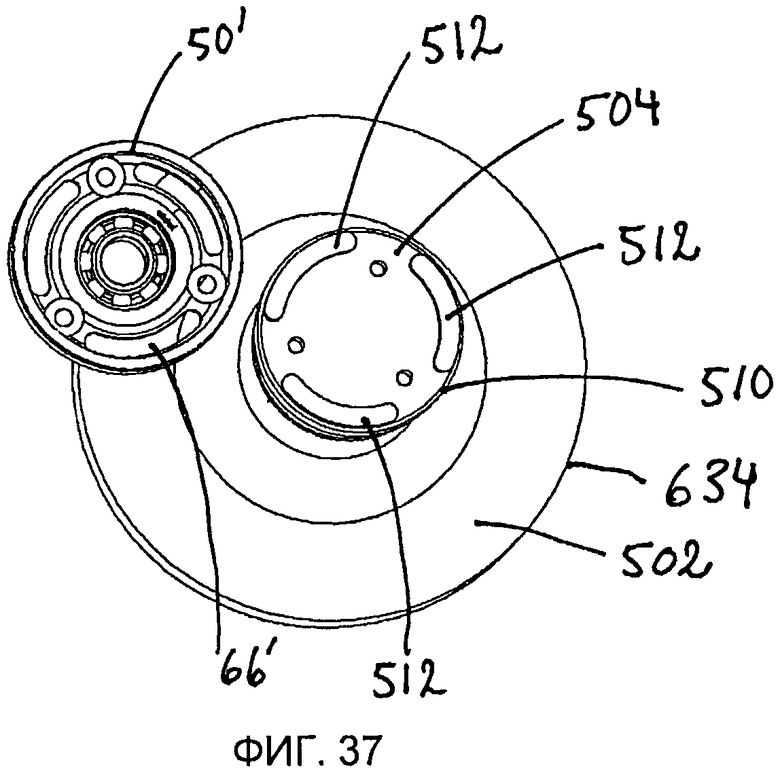

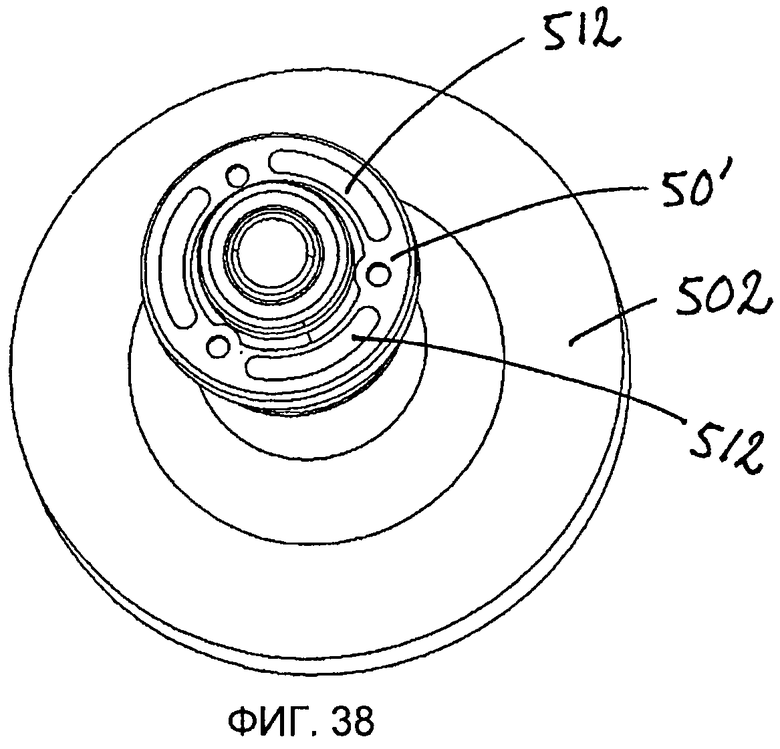

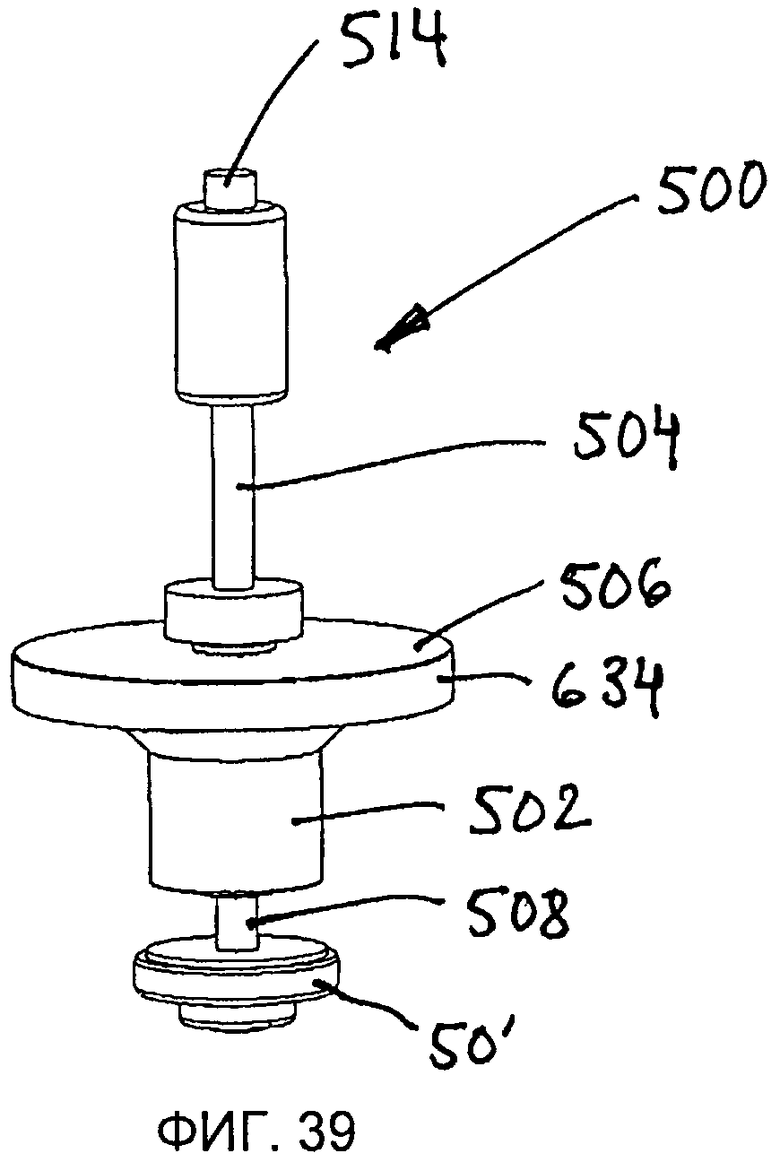

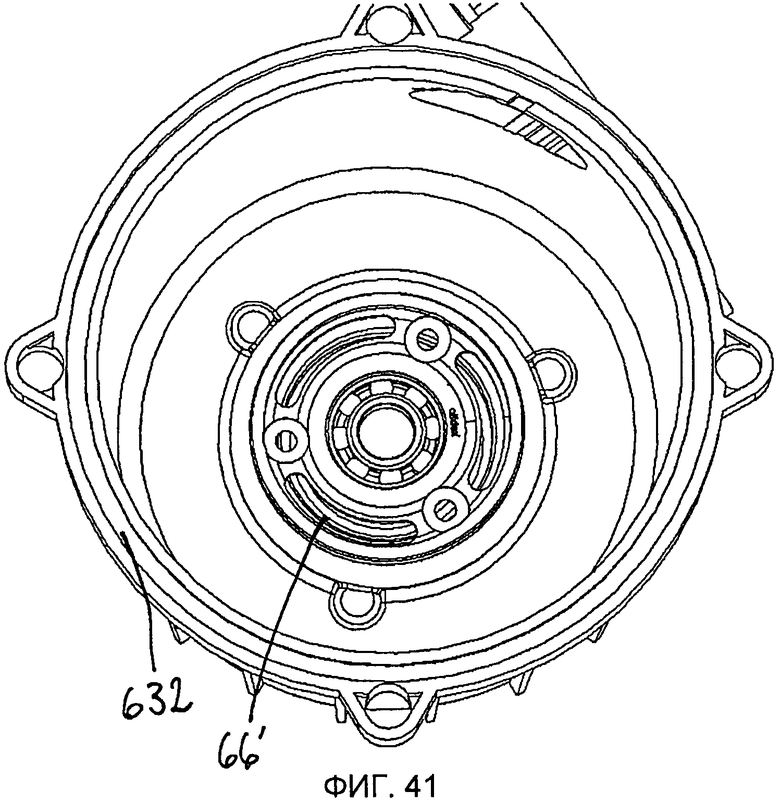

Тринадцатый аспект настоящего изобретения предлагает способ сборки газоочистного сепаратора (2′), предназначенного для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′, 70′), содержащий первую и вторую отдельные части (4′, 70′), причем первая часть (4′) кожуха имеет установочную поверхность (632), на которой устанавливается базовая поверхность (630) второй части (70′) кожуха так, чтобы ограничить внутреннюю поверхность кожуха (4′, 70′); и

роторный узел (78′, 84′), помещенный в указанном внутреннем пространстве и вращающийся вокруг оси (64′) первой части (4′) кожуха относительно кожуха (4′, 70′), причем роторный узел (78′, 84′) содержит вращающийся вал (78′), установленный с возможностью вращения в первой части (4′) кожуха с помощью подшипникового узла (50′) и установленный с возможностью вращения во второй части (70′) кожуха;

отличающийся тем, что способ сборки указанного сепаратора (2′) содержит этапы:

установки с возможностью вращения вращающегося вала (78′) во второй части (70′) кожуха в заданном относительно указанной базовой поверхности (630) положении, причем указанное заданное положение совпадает с указанной осью (64′) в то время, когда базовая поверхность (630) второй части (70′) кожуха совмещается с установочной поверхностью (632) первой части (4′) кожуха;

помещения подшипникового узла (50′) в зажимное приспособление (500), причем зажимное приспособление (500) содержит базовую поверхность (634) для совмещения с установочной поверхностью (632) первой части (4′) кожуха и средство приема указанного подшипникового узла (50′) в положение относительно базовой поверхности (634) зажимного приспособления (500) так, что подшипниковый узел (50′) принимается зажимным приспособлением в положении относительно базовой поверхности (634) зажимного приспособления, которое совпадает с указанной осью (64′) в то время, когда базовая поверхность (634) зажимного приспособления (500) совмещается с указанной установочной поверхностью (632) первой части (4′) кожуха;

совмещения базовой поверхности (634) зажимного приспособления (500) с указанной установочной поверхностью (632) первой части (4′) кожуха; и

закрепления подшипникового узла (50′) на первой части (4′) кожуха.

Другие признаки изобретения представлены в способе, указанном ниже.

Способ, указанный выше в отношении тринадцатого аспекта изобретения, в котором этап закрепления подшипникового узла (50′) содержит перемещение приемного средства (512) зажимного приспособления (500) в аксиальном направлении вдоль указанной оси (64′) относительно первой части (4′) кожуха, в то время как базовая поверхность (634) зажимного приспособления (500) совмещается с указанной установочной поверхностью (632) первой части (4′) кожуха, и подшипниковый узел (50′) приводится таким образом в касание с первой частью (4′) кожуха.

Способ, указанный выше в отношении тринадцатого аспекта изобретения, в котором приемное средство (512) перемещается в указанном аксиальном направлении относительно базовой поверхности (634) зажимного приспособления (500) так, чтобы прижать подшипниковый узел (50′) к первой части (4′) кожуха.

Способ, указанный выше в отношении тринадцатого аспекта изобретения, в котором зажимное приспособление (500) содержит средство, предназначенное для того, чтобы допустить движение приемного средства (512) в аксиальном направлении вдоль указанной оси (64′) относительно базовой поверхности (634) зажимного приспособления (500).

Способ, указанный выше в отношении тринадцатого аспекта изобретения, в котором этап закрепления подшипникового узла (50′) содержит вращение приемного средства (512) зажимного приспособления (500) вокруг указанной оси (64′) относительно первой части (4′) кожуха, в то время как базовая поверхность (634) зажимного приспособления (500) совмещается с указанной установочной поверхностью (632) первой части (4′) кожуха.

Способ, указанный выше в отношении тринадцатого аспекта изобретения, в котором этап закрепления подшипникового узла (50′) содержит сварку трением подшипникового узла (50′) с первой частью (4′) кожуха.

Способ, указанный выше в отношении тринадцатого аспекта изобретения, в котором зажимное приспособление (500) содержит средство, предназначенное для того, чтобы допустить вращение приемного средства (512) относительно базовой поверхности (634) зажимного приспособления (500).

Четырнадцатый аспект настоящего изобретения предлагает газоочистной сепаратор (2′), предназначенный для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; при этом сепаратор (2′) собран так, как указано выше в отношении тринадцатого аспекта настоящего изобретения.

UA 3309

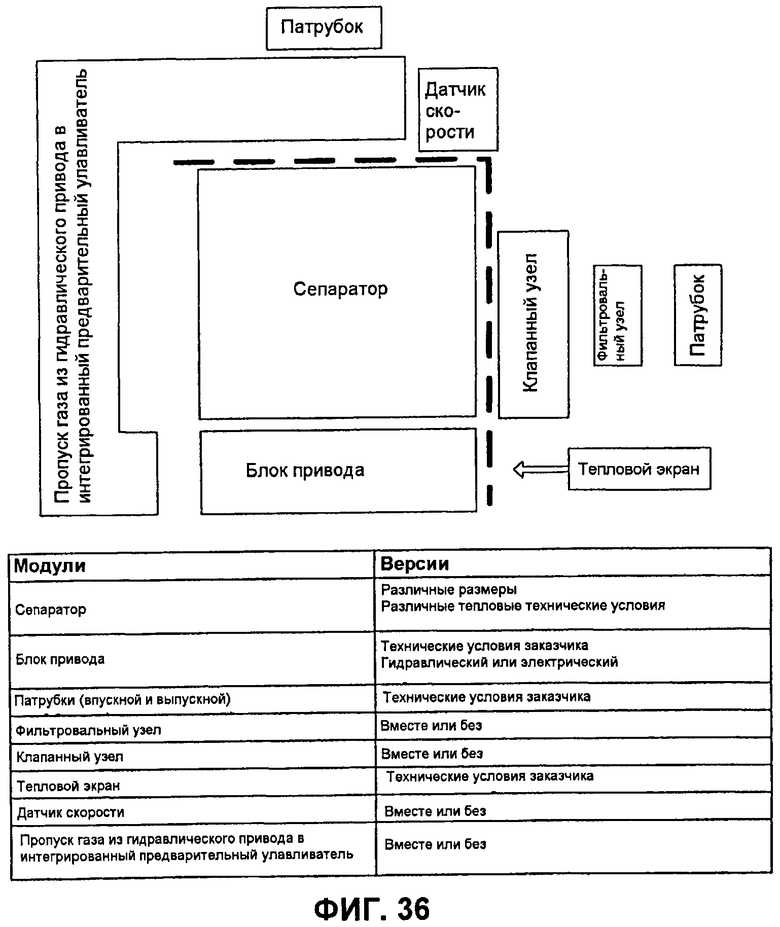

Пятнадцатый аспект настоящего изобретения предлагает способ сборки системы, содержащей газоочистной сепаратор (2′), предназначенный для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; при этом способ содержит этапы выбора конкретного варианта компонента первого типа (4′) из множества различных вариантов указанного компонента первого типа (4′); и соединения указанного конкретного варианта указанного компонента первого типа (4′) с компонентом второго типа (12′);

отличающийся тем, что указанное множество различных вариантов указанного компонента первого типа (4′) содержит общие признаки (207, 211) для соединения с указанным компонентом второго типа (12′).

Другие признаки изобретения представлены в способе, указанном ниже.

Способ, указанный выше в отношении пятнадцатого аспекта изобретения, который содержит также этап выбора конкретного варианта компонента второго типа (12′) из множества различных вариантов указанного компонента второго типа (12′).

Способ, указанный выше в отношении пятнадцатого аспекта изобретения, который содержит также этап помещения компонента третьего типа между компонентами первого и второго типов (4′, 12′).

Способ, указанный выше в отношении пятнадцатого аспекта изобретения, который содержит также этап выбора компонента третьего типа из множества различных вариантов указанного компонента третьего типа, причем указанное множество различных вариантов компонента третьего типа содержит общие признаки для соединения с указанными компонентами первого и второго типа (4′, 12′).

Способ, указанный выше в отношении пятнадцатого аспекта изобретения, в котором указанный компонент первого типа содержит кожух ротора (4′), указанный компонент второго типа содержит кожух клапанного узла (12′); и указанный компонент третьего типа содержит тепловой экран.

Способ, указанный выше в отношении пятнадцатого аспекта изобретения, в котором указанные компоненты являются указанным сепаратором (2′).

Способ, указанный выше в отношении пятнадцатого аспекта изобретения, в котором указанное множество различных вариантов указанного компонента первого типа (4′) содержит дальнейшие общие признаки (6′), предназначенные для соединения с компонентом четвертого типа (22′).

Способ, указанный выше в отношении пятнадцатого аспекта изобретения, в котором указанным компонентом четвертого типа является патрубок (22′).

Шестнадцатый аспект настоящего изобретения предлагает комплект деталей для сборки газоочистного сепаратора (2′), предназначенного для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; при этом указанный комплект деталей содержит множество различных вариантов компонента первого типа (4′) указанного сепаратора (2′) для соединения с компонентом второго типа (12′) указанного сепаратора (2′); и по меньшей мере один вариант указанного компонента второго типа (12′); отличающийся тем, что указанное множество различных вариантов указанного компонента первого типа (4′) содержит общие признаки (207, 211) для соединения с указанным компонентом второго типа (12′). В идеале указанное множество различных вариантов указанного компонента первого типа (4′) содержит дальнейшие общие признаки (6′) для соединения с компонентом третьего типа (22′).

Семнадцатый аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′), образующий внутреннее пространство,

роторный узел (78′, 84′), предназначенный для придания вращательного движения указанной смеси веществ, причем роторный узел (78′, 84′) расположен в указанном внутреннем пространстве и способен вращаться вокруг оси (64′) относительно кожуха (4′), и

клапанный узел (14′), предназначенный для регулирования потока от выхода (10′) из указанного кожуха (4′) вещества, отделенного от указанной смеси веществ, причем указанный клапанный узел (14′) содержит клапанное приспособление, помещенное во внутреннем пространстве, ограниченном кожухом клапанного узла (12′);

отличающийся тем, что кожух клапанного узла (12′) отделен от кожуха роторного узла (4′).

UA 3199

Восемнадцатый аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′, 70′), образующий внутреннее пространство,

роторный узел, расположенный в указанном внутреннем пространстве и вращаемый вокруг оси (64′) относительно кожуха, и

кожуховый элемент (72′) установлен в указанном кожухе (4′, 70′) так, чтобы допустить проход текучей среды к любой стороне кожухового элемента (72′), причем текучая среда, текущая по одной стороне указанного элемента (72′), направляется указанным элементом к наружной стороне указанного кожуха (4′, 10′) через первое выходное отверстие (10′) указанного кожуха (4′, 70′);

отличающийся тем, что указанная текучая среда направляется через выпускной проход (211), соединяющий указанный кожуховый элемент (12′) с наружной стороной кожуха, причем выпускной проход (211) уплотнен с по меньшей мере одним из кожуховых элементов (72′) и кожухом (4′, 70′) посредством уплотнительного элемента, обеспеченного около выпускного прохода (211).

Другие признаки изобретения представлены в сепараторе, указанном ниже.

Сепаратор (2′), указанный выше в отношении восемнадцатого аспекта изобретения, в котором указанный выпускной проход (211) отделен промежутком от указанного кожуха (4′, 70′).

Сепаратор (2′), указанный выше в отношении восемнадцатого аспекта изобретения, в котором указанный выпускной проход (211) отделен от кожухового элемента (72′) и уплотнен с ним посредством уплотнительного элемента (215).

Сепаратор (2′), указанный выше в отношении восемнадцатого аспекта изобретения, в котором указанный выпускной проход (211) отделен от кожухового элемента (4′, 70′) и уплотнен с ним посредством уплотнительного элемента (213).

Сепаратор (2′), указанный выше в отношении восемнадцатого аспекта изобретения, в котором один или каждый уплотнительный элемент для скрепления указанного выпускного прохода (211) помещен на наружной поверхности, прилегая к выступу, образуемому указанной поверхностью.

Сепаратор (2′), указанный выше в отношении восемнадцатого аспекта изобретения, в котором указанный выпускной проход (211) образует одно целое с клапанным узлом (14′), расположенным снаружи от кожуха (4′, 70′) для регулирования потока текучей среды из кожуха (4′, 70′).

Сепаратор (2′), указанный выше в отношении восемнадцатого аспекта изобретения, в котором один или каждый уплотнительный элемент является кольцевым уплотнением.

Сепаратор (2′), указанный выше в отношении восемнадцатого аспекта изобретения, в котором указанный выпускной проход (211) отделен от указанного кожуха (4′, 70′) так, чтобы позволить текучей среде, находящейся между кожуховым элементом (72′) и указанным кожухом (4′, 70′) течь по всему его наружному периметру.

UA 3196

Девятнадцатый аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′), образующий внутреннее пространство,

роторный узел (78′, 84′), предназначенный для придания вращательного движения указанной смеси веществ, причем роторный узел (78′, 84′) расположен в указанном внутреннем пространстве и способен вращаться вокруг оси (64′) относительно кожуха (4′), причем роторный узел содержит вход (600) для приема указанной смеси веществ, выход (604), из которого указанные вещества выпускаются из роторного узла во время использования, и путь (602) для потока для обеспечения сообщения по текучей среде между входом (600) и выходом (604), причем выход (604) расположен более радиально в наружном направлении от указанной оси (64′), чем вход (600); и в котором роторный узел (78′, 84′) содержит вращающийся вал (78′), имеющий продольную ось, совпадающую с указанной осью (64′) вращения и сепараторный диск (82′), установленный на вращающемся валу (78′) посредством отверстия (252), которое помещено в сепараторном диске (82′);

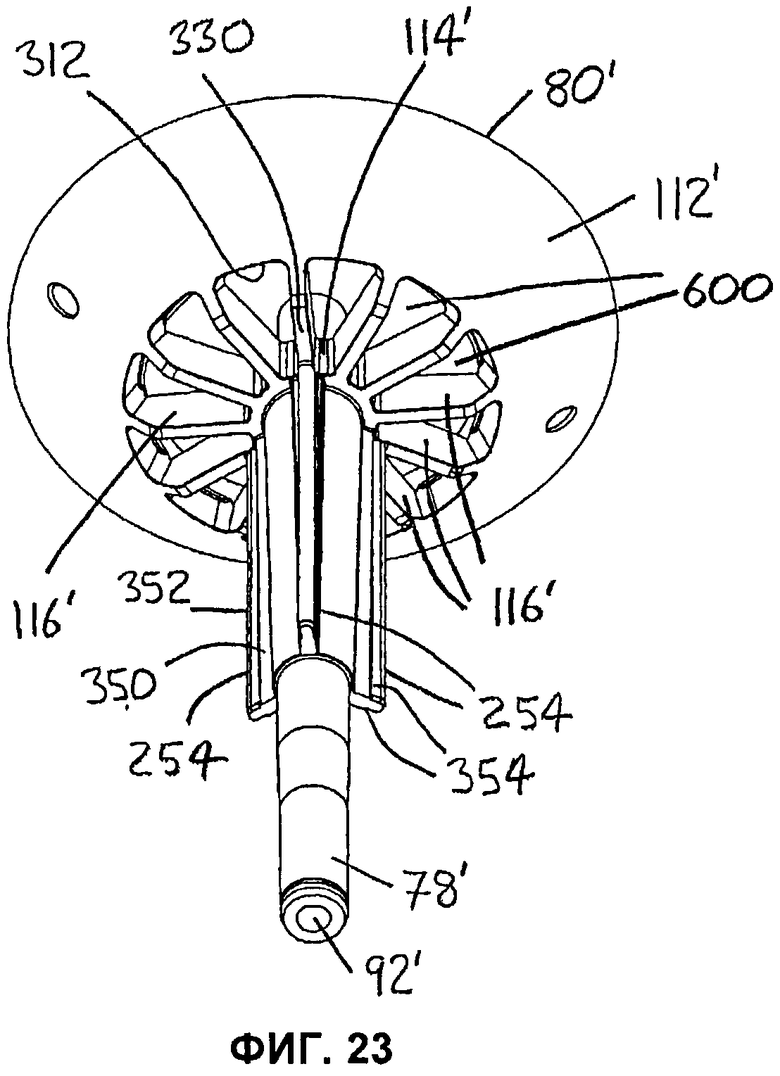

отличающийся тем, что вращающийся вал (78′) содержит по меньшей мере один шлиц (254), и тем, что отверстие (252) в сепараторном диске (82) имеет форму, соответствующую поперечному разрезу, выполненному перпендикулярно оси (64′), проходящей через вращающийся вал (78′) и по меньшей мере один шлиц (254).

Другие признаки изобретения представлены в сепараторе, указанном ниже.

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором на центральной втулке (114′), соединенной с вращающимся валом (78′), помещается по меньшей мере один шлиц (254).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором предусмотрены три шлица (254).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором по меньшей мере один шлиц (254) содержит гребень (352), образующий свободный конец шлица (254) и основание (350), радиально обращенное внутрь относительно гребня (352), причем основание (250) имеет бόльшие размеры по окружности, чем гребень (352).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором различные размеры по окружности основания (350) и гребня (352) образуют уступ (354) на любой стороне по меньшей мере одного шлица (254) на стыке между основанием (350) и гребнем (352).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором размеры по окружности основания (350) варьируются вдоль аксиальной длины по меньшей мере одного шлица (254).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором разделительный диск (82′) имеет форму усеченного конуса.

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором один или каждый шлиц идет аксиально по длине вращающегося вала (78′).

Предотвращение фреттинга

Двадцатый аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2') содержит:

кожух (4′), образующий внутреннее пространство,

роторный узел (78′, 84′), предназначенный для придания вращательного движения указанной смеси веществ, причем роторный узел (78′, 84′) расположен в указанном внутреннем пространстве и способен вращаться вокруг оси (64′) относительно кожуха (4′), причем роторный узел содержит вход (600) для приема указанной смеси веществ, выход (604), из которого указанные вещества выпускаются из роторного узла во время использования, и путь (602) для потока для обеспечения сообщения по текучей среде между входом (600) и выходом (604), причем выход (604) расположен более радиально в наружном направлении от указанной оси (64′), чем вход (600); в котором роторный узел (78′, 84′) содержит также вращающийся вал (78′);

отличающийся тем, что указанный вращающийся вал (78′) снабжен покрытием из пластика по длине указанного вращающегося вала (78′), принимая со скольжением по меньшей одного компонента указанного сепаратора (2′).

Сепаратор (2′), указанный выше в отношении двадцатого аспекта изобретения, в котором по меньшей мере один из указанных компонентов выполнен из металлического материала.

Сепаратор (2′), указанный выше в отношении двадцатого аспекта изобретения, в котором меньшей мере один из указанных компонентов является цилиндрическая пружина.

Сепаратор (2′), указанный выше в отношении двадцатого аспекта изобретения, в котором по меньшей мере один из указанных компонентов является подшипниковый узел (50′).

Сепаратор (2′), указанный выше в отношении двадцатого аспекта изобретения, в котором указанный вращающийся вал (78′) принимает два указанных компонента на противоположных концевых участках указанного вращающегося вала (78′) где каждый компонент является цилиндрической пружиной (130′, 96′).

Сепаратор (2′), указанный выше в отношении двадцатого аспекта изобретения, в котором каждая цилиндрическая пружина (130′, 96′) сжимается между роторным узлом (78′, 84′) и, кроме того, одним из двух подшипниковых узлов (50′, 90′), соединяющих вращающийся вал (78′) с кожухом (4′).

Сепаратор (2′), указанный выше в отношении двадцатого аспекта изобретения, в котором каждая цилиндрическая пружина (130′, 96′) выполнена из металлического материала.

Сепаратор (2′), указанный выше в отношении двадцатого аспекта изобретения, в котором указанный вращающийся вал (78′) выполнен из незакаленного материала.

Сепаратор (2′), указанный выше в отношении двадцатого аспекта изобретения, в котором указанный материал является незакаленным металлом и предпочтительно незакаленной сталью.

Сепаратор (2′), указанный выше в отношении двадцатого аспекта изобретения, в котором роторный узел (78′, 84′) содержит по меньшей мере один элемент (114′, 116′, 254), идущий от указанного вращающегося вала (78′), в котором указанный элемент (114′, 116′, 254) выполнен из того же материала, что и указанное покрытие, и выполнен как одно целое с ним.

Сепаратор (2′), указанный выше в отношении двадцатого аспекта изобретения, в котором указанное покрытие и указанный по меньшей мере один элемент (114′, 116′, 254) получен литьем под давлением на указанном вращающемся валу (78′) и таким образом сформирован одновременно с другим.

UA 3291

Двадцать первый аспект настоящего изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость; сепаратор (2′) содержит:

кожух (4′), образующий внутреннее пространство,

роторный узел (78′, 84′), предназначенный для придания вращательного движения указанной смеси веществ, причем роторный узел (78″, 84′) расположен в указанном внутреннем пространстве и способен вращаться вокруг оси (64′) относительно кожуха (4′), причем роторный узел содержит вход (600) для приема указанной смеси веществ, выход (604), из которого указанные вещества выпускаются из роторного узла во время использования, и путь (602) для потока для обеспечения сообщения по текучей среде между входом (600) и выходом (604),

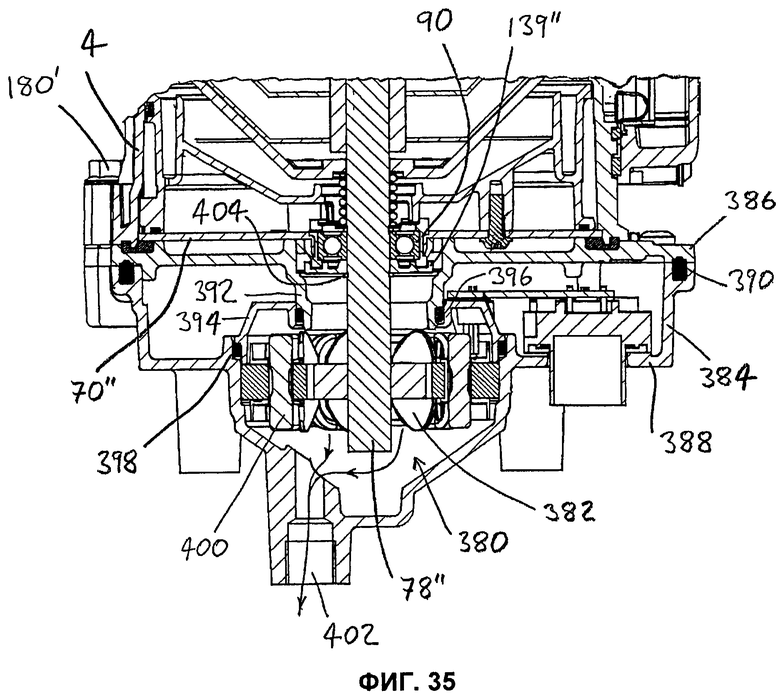

отличающийся тем, что сепаратор (2′) содержит также электромотор (380) для вращения роторного узла (78″, 84′) и проход для текучей среды через электромотор (380) для приема при использовании вещества, отделенного от указанной смеси веществ.

Другие признаки изобретения представлены в сепараторе, указанном ниже.

Сепаратор (2′), указанный выше в отношении двадцать первого аспекта изобретения, в котором указанный проход для текучей среды через электромотор (380) ограничен, по меньшей мере частично, ротором (382) и статором (400) электромотора (380).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанный проход для текучей среды содержит пространство между ротором (382) и статором (400) электромотора (380).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанный ротор (382) соединяется с роторным узлом (78″, 84′).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором электрические провода, помещенные в указанном пути для текучей среды, герметизированы изолирующим материалом.

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанный изолирующий материал представлен как слой, покрывающий электрические провода указанного статора (400).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанный изолирующий материал содержит эпоксидный лак.

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором электромотор содержит один или больше электронных компонентов, изолированных от указанного прохода для текучей среды через электромотор (380).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором сепаратор (2′) содержит кожух (384), в котором помещен электромотор (380).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанный кожух электромотора (384) соединяется и может быть отделен от кожуха (4′), в котором помещен роторный узел (78″, 84′).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором кожух электромотора (384) содержит отсек, изолированный от указанного прохода для текучей среды и в котором помещаются электронные компоненты (408) электромотора (380).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанный отсек имеет в общем кольцевую или частично кольцевую форму, которая в сепараторе в сборе (2′) является концентричной с указанным роторным узлом (78″, 84′).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанный отсек накрыт указанным кожухом электромотора (384) и элементом (394), отделенным от указанного кожуха (384) и изолированным от него.

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанный элемент (394) имеет в общем кольцевую форму или форму усеченного конуса.

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанный элемент (394) помещен концентрично с указанным роторным узлом (78″, 84′).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором радиально внутренняя часть указанного элемента (394) изолирована от указанного кожуха электромотора (384) вдоль замкнутого контура и радиально наружная часть указанного элемента (394) изолирована от указанного кожуха электромотора (384) вдоль другого замкнутого контура.

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанная радиально внутренняя часть указанного элемента (394) изолирована от в общем цилиндрической части (392) указанного кожуха электромотора (384), в который в сепараторе в сборе проходит указанный роторный узел (78″, 84′).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанная радиально внутренняя часть указанного элемента (394) ограничивает отверстие, имеет диаметр, который меньше или по существу равен самому внутреннему диаметру статора (400) электромотора (380).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанный элемент (394) снабжен по меньшей мере одним отверстием, через которое пропущен электрический провод и в котором изолирован указанны провод.

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанные один или больше электронных компонентов содержат один или больше компонентов, предназначенных для контроля работы электромотора (380).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором указанный проход для текучей среды находится в сообщении по текучей среде с выпускным отверстием (402) в кожухе электромотора (384).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, который содержит также электрический разъем (412) для приема электрического провода, подающего электрический ток и/или управляющие сигналы на электродвигатель (380).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором электрический разъем (412) электрически связан с электромотором (380) посредством одного или больше электрических компонентов (408).

Сепаратор (2′), указанный выше в отношении девятнадцатого аспекта изобретения, в котором электрический разъем (412) помещается в отверстии, проходящем через часть кожуха (384) сепаратора (2′).

Двадцать второй аспект изобретения предлагает газоочистной сепаратор (2′) для разделения текучей смеси веществ различной плотности, таких как газ и жидкость, содержащий:

кожух (4′), образующий внутреннее пространство,

роторный узел (78′, 84′), предназначенный для придания вращательного движения указанной смеси веществ, причем роторный узел (78″, 84′) расположен в указанном внутреннем пространстве и способен вращаться вокруг оси (64′) относительно кожуха (4′), причем роторный узел содержит вход (600) для приема указанной смеси веществ, выход (604), из которого указанные вещества выпускаются из роторного узла во время использования, и путь (602) для потока для обеспечения сообщения по текучей среде между входом (600) и выходом (604), причем сепаратор дополнительно содержит электромотор (380) для вращения роторного узла (78″, 84′) и проход для текучей среды через электромотор (380) для приема, при использовании, вещества, отделенного от указанной смеси веществ, отличающийся тем, что указанный проход для текучей среды через электромотор (380) ограничен, по меньшей мере частично, ротором (382) и статором (400) электромотора (380), причем электрические провода расположены в указанном проходе для текучей среды, изолированы изолирующим материалом.

Предпочтительно указанный проход для текучей среды содержит пространство между ротором (382) и статором (400) электромотора (380).

Предпочтительно указанный ротор (382) соединяется с роторным узлом (78″, 84′).

Предпочтительно указанный изолирующий материал представлен как слой, покрывающий электрические провода указанного статора (400).

Предпочтительно указанный изолирующий материал содержит эпоксидный лак.

Предпочтительно электромотор содержит один или больше электронных компонентов, изолированных от указанного прохода для текучей среды через электромотор (380).

Предпочтительно сепаратор (2′) содержит кожух (384), в котором помещен электромотор (380).

Предпочтительно указанный кожух электромотора (384), в котором помещен роторный узел (78″, 84′).

Предпочтительно кожух электромотора (384) содержит отсек, изолированный от указанного прохода для текучей среды и в котором помещаются электронные компоненты (408) электромотора (380).

Предпочтительно указанный отсек имеет в общем кольцевую или частично кольцевую форму, которая в сепараторе в сборе (2′) является концентричной с указанным роторным узлом (78″, 84′).

Предпочтительно указанный отсек накрыт указанным кожухом электромотора (384) и элементом (394), отделенным от указанного кожуха (384) и изолированным от него.

Предпочтительно указанный элемент (394) имеет в общем кольцевую форму или форму усеченного конуса.

Предпочтительно указанный элемент (394) помещен концентрично с указанным роторным узлом (78″, 84′).

Предпочтительно радиально внутренняя часть указанного элемента (394) изолирована от указанного кожуха электромотора (384) вдоль замкнутого контура и радиально наружная часть указанного элемента (394) изолирована от указанного кожуха электромотора (384) вдоль другого замкнутого контура.

Предпочтительно указанная радиально внутренняя часть указанного элемента (394) изолирована от в общем цилиндрической части (392) указанного кожуха электромотора (384), в который в сепараторе в сборе проходит указанный роторный узел (78″, 84′).

Предпочтительно указанная радиально внутренняя часть указанного элемента (394) ограничивает отверстие, имеет диаметр, который меньше или по существу равен самому внутреннему диаметру статора (400) электромотора (380).

Предпочтительно указанный элемент (394) снабжен по меньшей мере одним отверстием, через которое пропущен электрический провод и в котором изолирован указанный провод.

Предпочтительно указанные один или больше электронных компонентов содержат один или больше компонентов, предназначенных для контроля работы электромотора (380).

Предпочтительно электрический разъем (412) электрически связан с электромотором (380) посредством одного или больше электрических компонентов (408).

Предпочтительно электрический разъем (412) помещается в отверстии, проходящем через часть кожуха (384) сепаратора (2′).

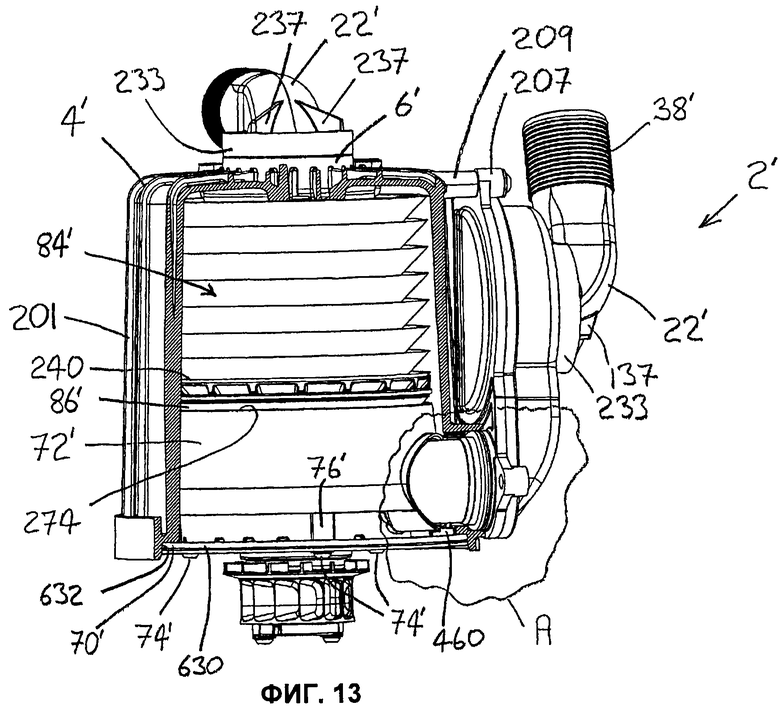

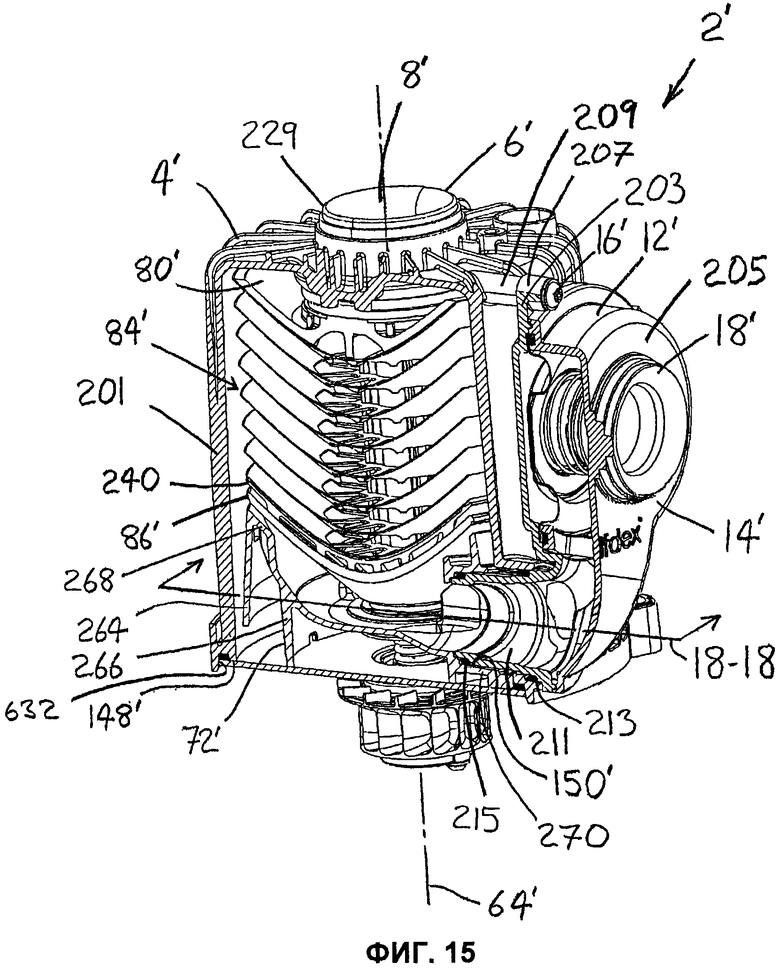

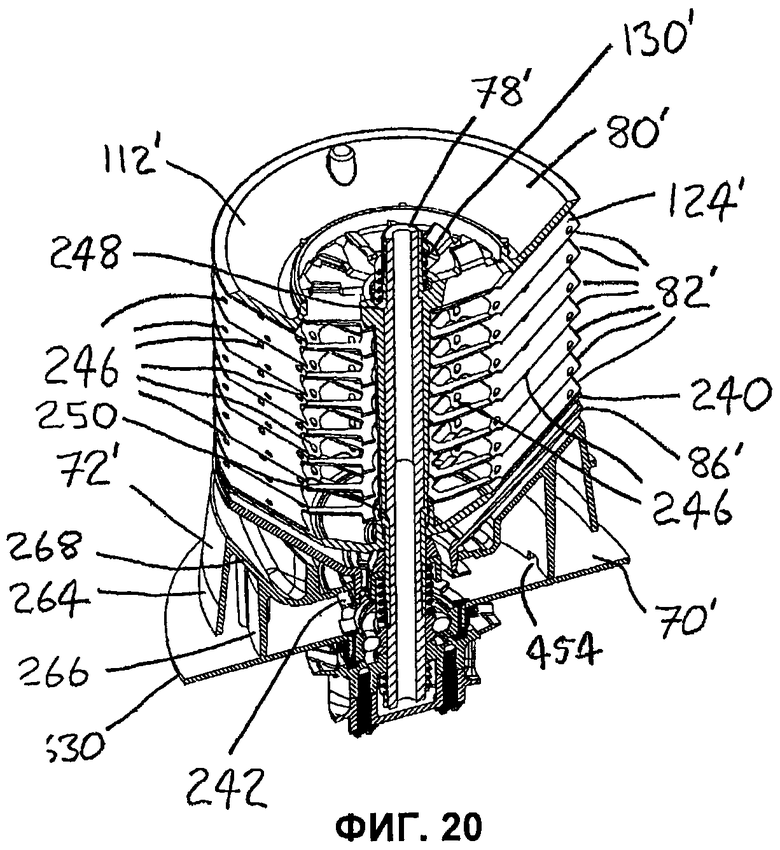

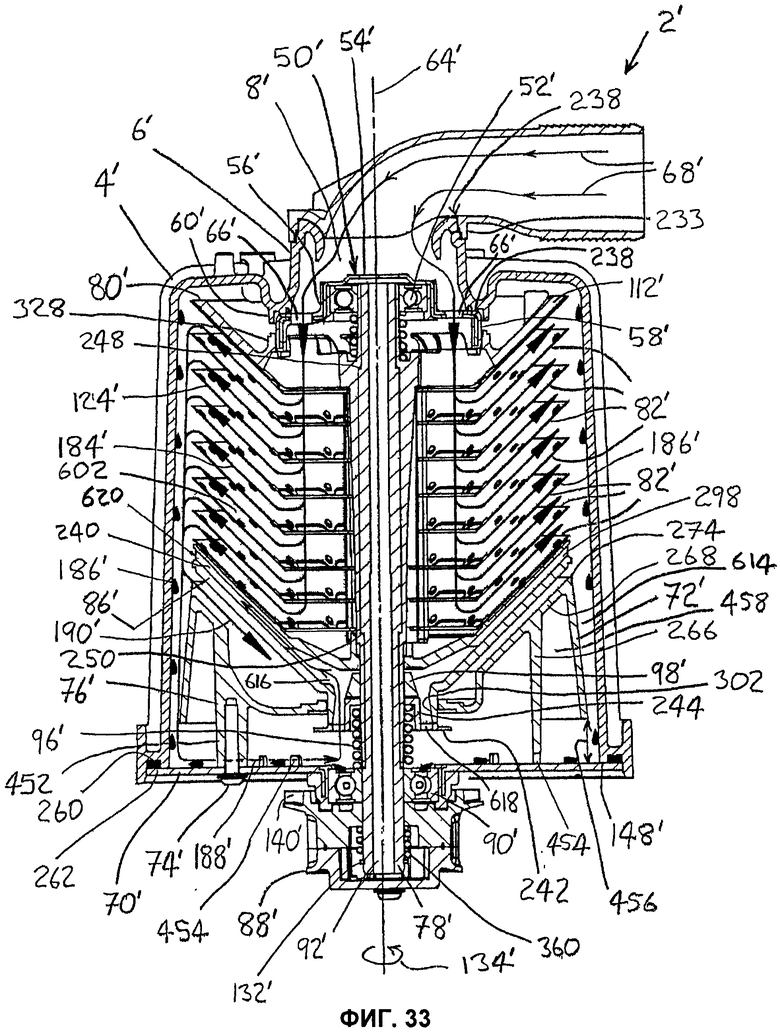

Применяемый до настоящего времени центробежный сепаратор ALFDEX™ вместе с вариантами реализации настоящего изобретения будет теперь описан со ссылкой на прилагаемые чертежи, на которых:

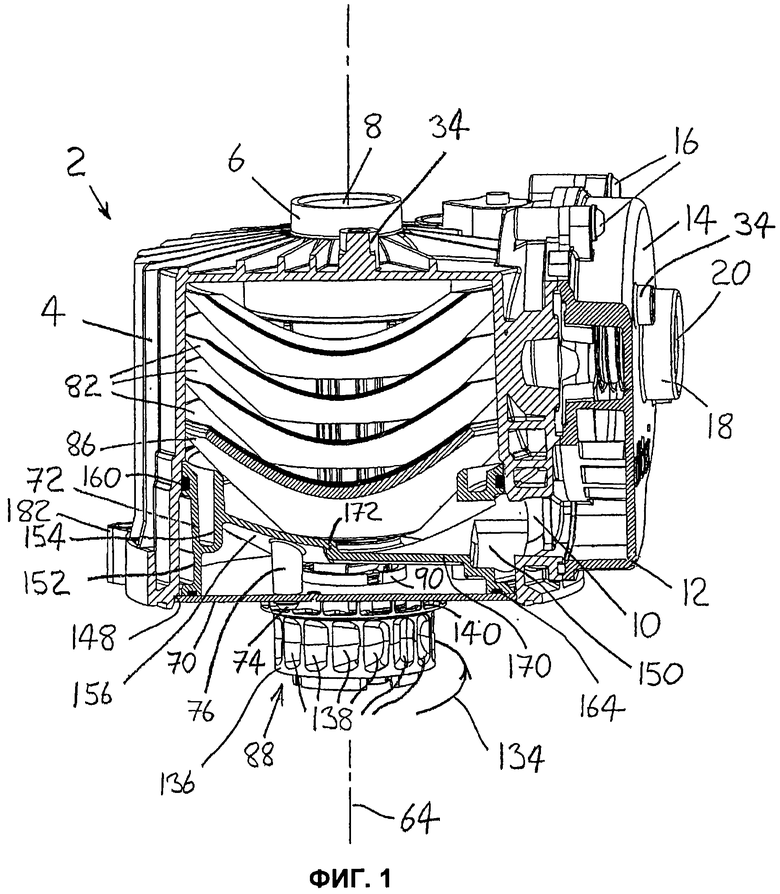

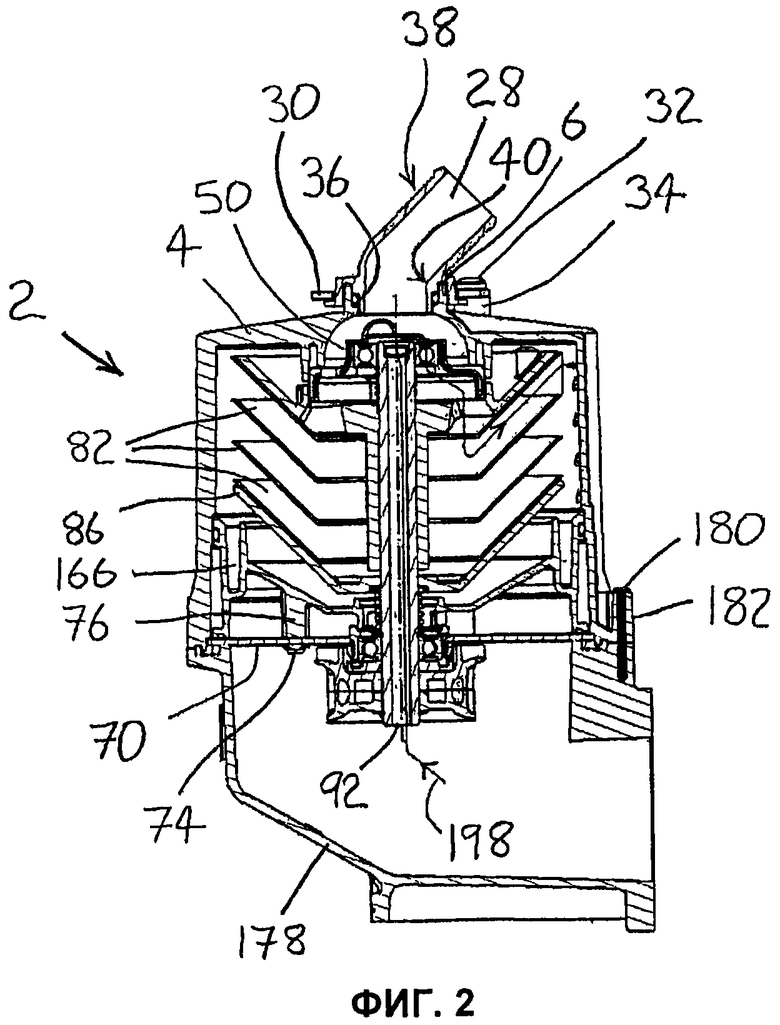

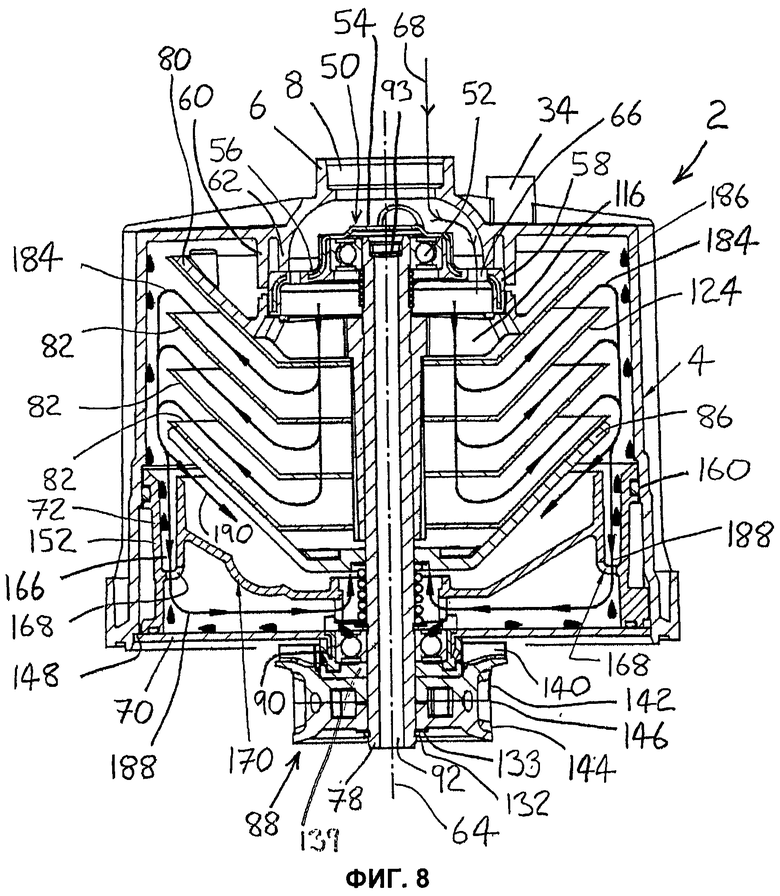

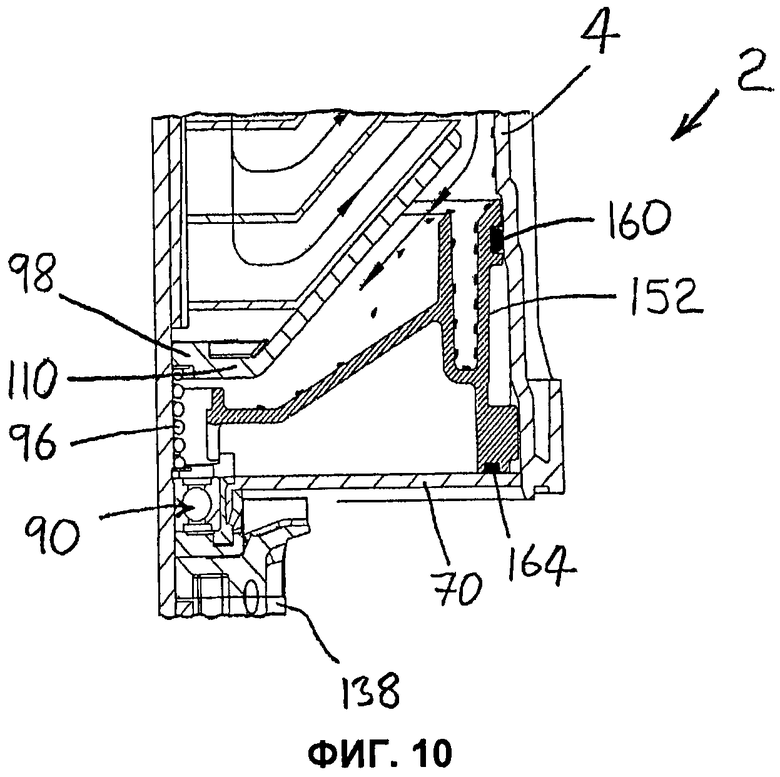

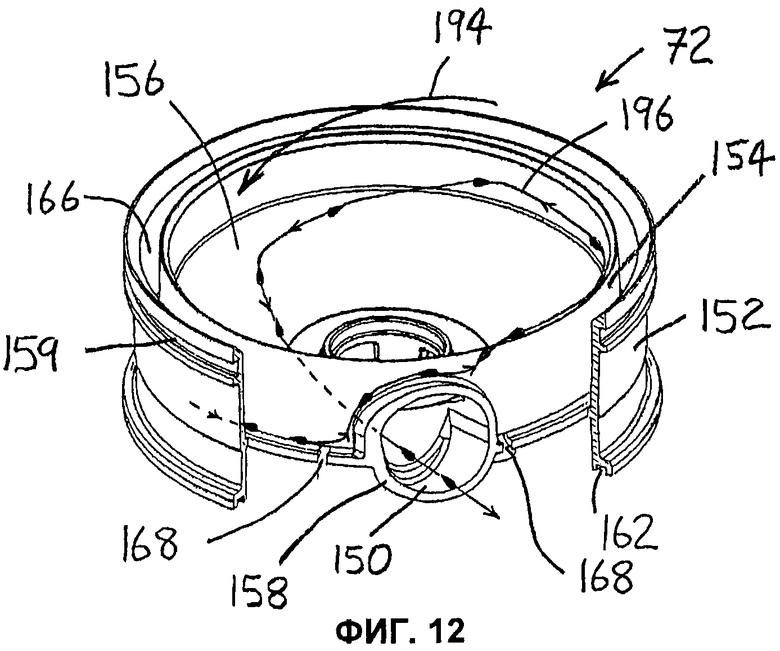

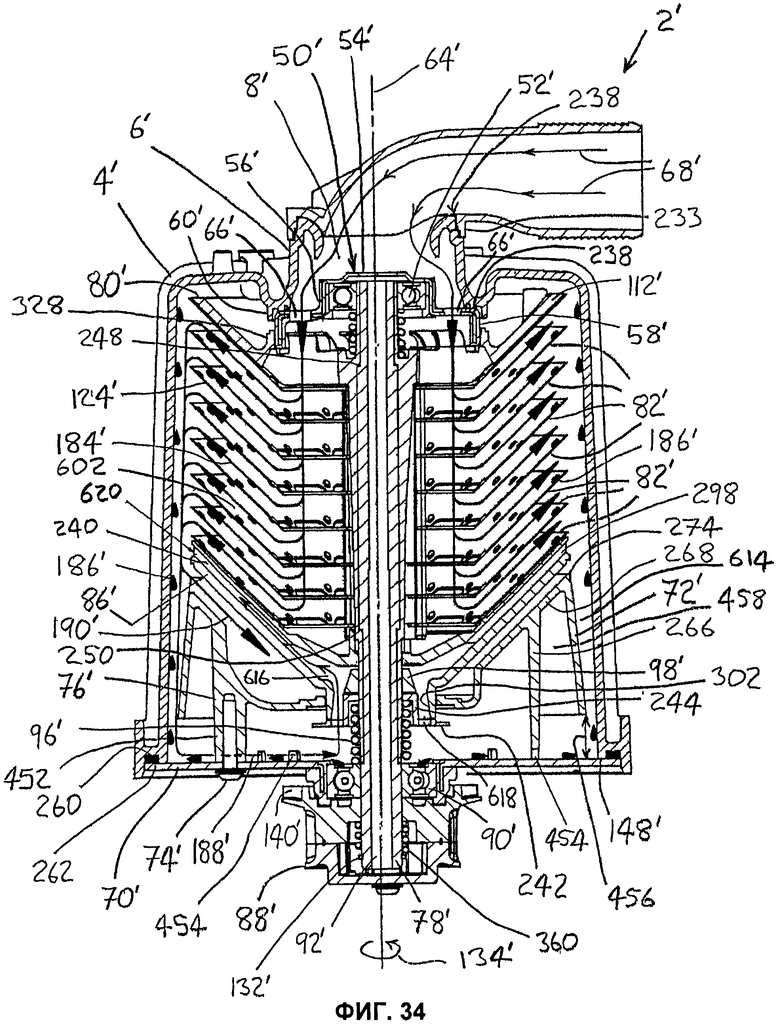

На фиг.1 показан в поперечном разрезе перспективный вид ближайшего аналога центробежного сепаратора ALFDEX™;

на фиг.2 показан в поперечном разрезе сбоку вид сепаратора, показанного на фиг.1, в сочетании с кожухом турбины;

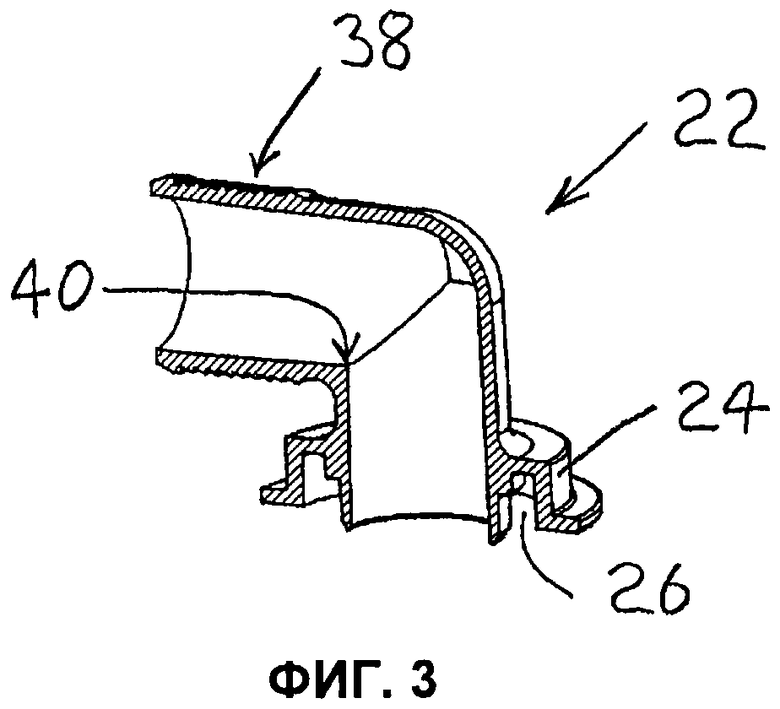

на фиг.3 показан в поперечном разрезе перспективный вид впускного/выпускного патрубка для применения с сепаратором, показанным на фиг.1;

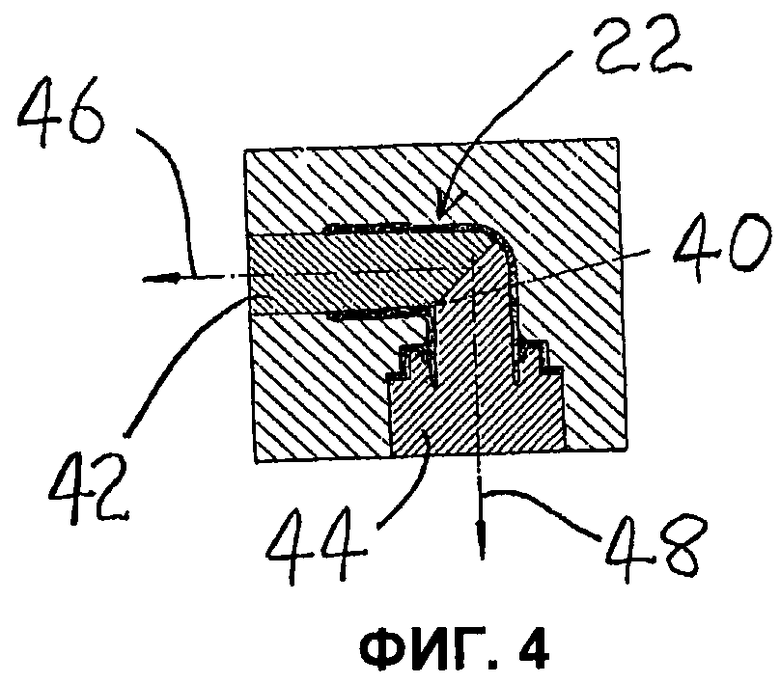

на фиг.4 показан в поперечном разрезе сбоку вид формы для впускного/выпускного патрубка, показанного на фиг.3;

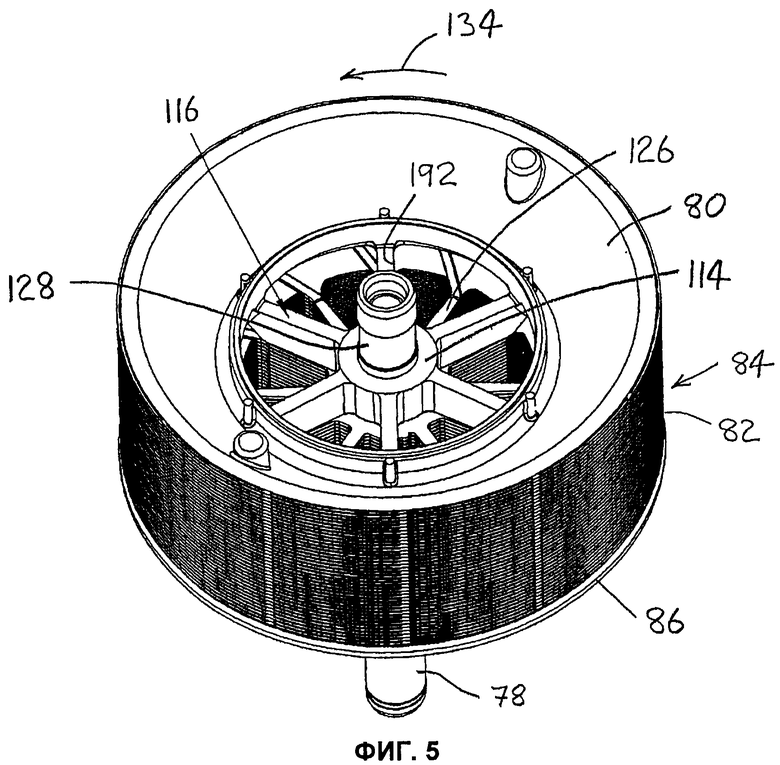

на фиг.5 показан перспективный вид ротора сепаратора, показанного на фиг.1;

на фиг.6 показан в поперечном разрезе перспективный вид ротора, показанного на фиг.5;

на фиг.7 показан перспективный вид с торца ротора, показанного на фиг.5, в котором верхний роторный диск показан снятым с вращающегося вала указанного ротора так, что вращающийся вал показан в поперечном разрезе;

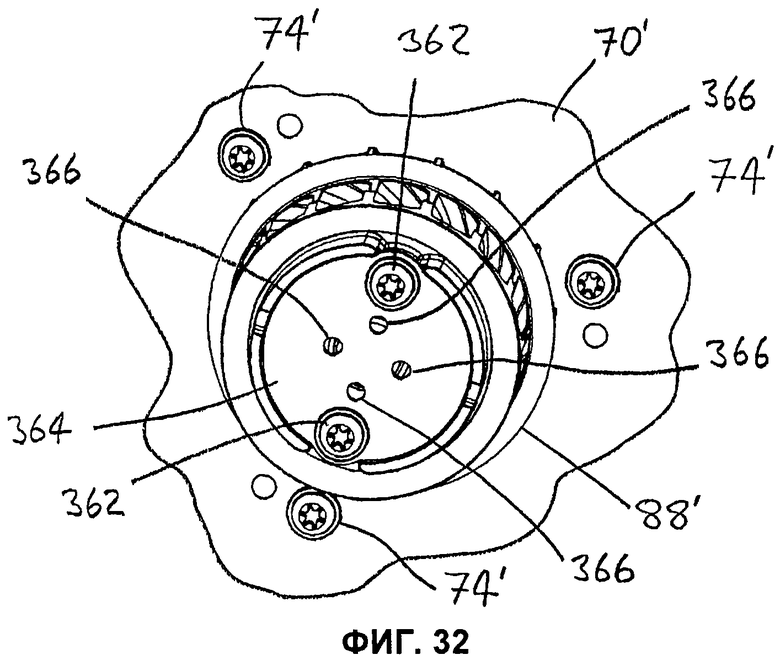

на фиг.8 показан в поперечном разрезе сбоку сепаратор, показанный на фиг.1, в котором проиллюстрированы пути для потоков разделенных газа и масла;