Изобретение относится к области полупроводниковой микроэлектроники и может быть использовано при разработке оборудования для изготовления гибридных полупроводниковых микросхем методом «перевернутого кристалла» (flip-chip), соединенных между собой множеством контактов, и для улучшения процесса гибридизации при его использовании на известных flip-chip-устройствах для улучшения качества гибридизации.

Известно устройство гибридизации (соединения) двух полупроводниковых микросхем методом «перевернутого кристалла» (flip-chip), соединяемых между собой множеством микроконтактов (Flip Chip Equipment For High End Electro-Optical Modules, IEEE Proc. of ECTC, Seattle, Wash., May 1998, p.176). Указанное устройство гибридизации методом «перевернутого кристалла» выполняет многоступенчатый процесс гибридизации (сборки). На первом этапе, с помощью сложной оптико-механической системы, работающей под управлением компьютерной программы, производится необходимое ориентирование двух микросхем, одна из которых находится на нижнем держателе, а вторая, в перевернутом виде, на верхнем держателе. Микросхемы удерживаются на держателях вакуумными присосками. Далее производится установление параллельности соединяемых микроконтактами поверхностей и затем соединение встречных микроконтактов при определенном давлении и температуре. Этап установления параллельности соединяемых микроконтактами поверхностей производится обычно наклоняюще-качающим механизмом (Pitch and roll mechanism), и этот этап в значительной степени определяет качество сборки гибридной микросхемы и ее надежностные характеристики.

Недостатком вышеуказанного flip-chip-устройства гибридизации является большая сложность: наличие от шести до девяти шаговых электроприводов, наличие большого количества других механических частей с подвижностью, стабильностью и точностью механизмов, не всегда достаточной для обеспечения необходимой точности установки параллельности полупроводниковых микросхем в процессе их сборки методом «перевернутого кристалла». Следствием первого недостатка указанного flip-chip-устройства гибридизации является и второй недостаток - дороговизна модернизации отдельных узлов устройства для повышения точности и надежности их работы с повышением требований развивающейся технологии гибридизации.

Известен наклоняюще-качающий механизм (Pitch and roll mechanism for a flip chip bonding machine, US 2002/0030086 A1, Mar. 14, 2002), который имеет улучшенную подвижностью и стабильность отдельных частей, что обеспечивает более высокую точность позиционирования и установки необходимого положения микросхем, при проведения процесса их гибридизации. Наклоняюще-качающий механизм обеспечивает установление необходимого положения одной из двух микросхем, при проведении процесса их гибридизации, за счет установки необходимого наклона (pitch) по одной оси, и качания (roll) по второй оси, перпендикулярной первой оси с последующей фиксацией выбранного положения. При этом микросхема удерживается вакуумной присоской, находясь на приспособлении для гибридизации микросхем. Это приспособление состоит из основания, имеющего прямоугольный выступ и отверстие для вакуумной присоски, приспособление для гибридизации микросхем жестко соединено с наклоняюще-качающимся механизмом.

Недостатком указанного наклоняюще-качающего механизма, является то, что он осуществляет установление необходимого положения одной из двух микросхем не самостоятельно, а с помощью специальной компьютерной программы, которая, в свою очередь, требует взаимодействия со специальным оптико-механическим блоком. При этом неточности работы оптико-механического блока приводят к неточностям установления необходимого положения микросхемы наклоняюще-качающим механизмом, что, в свою очередь, снижает качество и надежность изготавливаемой гибридной микросхемы. Кроме того, при изменении размеров микросхем требуется модернизация отдельных частей наклоняюще-качающего механизма, в частности изготовление нового приспособления для гибридизации микросхем.

Известна установка FC-6 для flip-chip гибридизации методом «перевернутого кристалла» фирмы «KarlSuss» ("FC-6 Flip-Chip Bonder", User's Guide,, Saint Jeoire, France, February 1995), в которой установление необходимого положения одной из двух микросхем, при проведении процесса их гибридизации, осуществляется наклоняюще-качающим механизмом. Наклоняюще-качающий механизм обеспечивает установление необходимого положения одной из двух микросхем, при проведении процесса их гибридизации, за счет установки необходимого наклона (pitch) по одной оси и качания (roll) по второй оси, перпендикулярной первой оси, с последующей фиксацией выбранного положения. При этом микросхема удерживается вакуумной присоской, находясь на приспособлении для гибридизации микросхем. Это приспособление состоит из основания, имеющего прямоугольный выступ с первым отверстием для вакуумной присоски и плоской поверхностью, на которую помещают микросхему с массивом микроконтактов. Приспособление для гибридизации микросхем жестко соединено с наклоняюще-качающимся механизмом. Это приспособление для гибридизации микросхем установки FC-6 выбрано нами за прототип.

Данное техническое решение имеет тот недостаток, что установление необходимого положения одной из двух микросхем, при проведении процесса их гибридизации, а именно установление параллельности гибридизируемых микросхем на одном из этапов процесса гибридизации осуществляется сложным наклоняюще-качающим механизмом, с которым жестко соединено приспособление для гибридизации микросхем, состоящее из основания, имеющего прямоугольный выступ и отверстие для вакуумной присоски. При этом работа наклоняюще-качающего механизма осуществляется не напрямую, а под управлением компьютерной программы, которая вначале анализирует данные оптической части системы, а затем дает необходимые команды на управляющие механизмы (шаговые электроприводы, вауумный фиксатор и т.д.), которые должны обеспечить необходимую точность установки параллельности полупроводниковых микросхем. При этом точность исходных данных оптической части системы определяется не только параметрами и характеристиками отдельных оптико-механических узлов, но и оптическими характеристиками поверхностей соединяемых полупроводниковых микросхем, а также их качеством, в частности кривизной. Это связано с тем, что для получения исходных данных оптической части системы используется отражение световых пучков от поверхности соединяемых полупроводниковых микросхем. В результате, при использовании даже одного и того же наклоняюще-качающего приспособления для разных микросхем установка параллельности (угла наклона) может значительно различаться. Кроме того, при изменении размеров микросхем требуется изготовление нового приспособления для гибридизации микросхем.

Техническим результатом изобретения является повышение точности установки параллельности полупроводниковых микросхем, соединяемых методом «перевернутого кристалла», не зависящее от оптических характеристик поверхностей соединяемых полупроводниковых микросхем, а также их качества, в частности кривизны, при этом не требуется модернизация приспособления для гибридизации микросхем измененного размера.

Технический результат достигается тем, что в наклоняюще-качающем приспособлении для гибридизации микросхем методом перевернутого кристалла, состоящем из основания, имеющего прямоугольный выступ с первым отверстием для вакуумной присоски и плоской поверхностью, на которую помещают микросхему с массивом микроконтактов, причем на плоской поверхности выполнен слой упругого несжимаемого материала, имеющий второе отверстие для вакуумной присоски, которое частично или полностью соединено с первым отверстием для вакуумной присоски.

Кроме того, основание с прямоугольным выступом имеет фиксирующий упор, и периметр прямоугольного выступа при помещении на него микросхемы с массивом микроконтактов совпадает с периметром массива микроконтактов.

На поверхности упругого несжимаемого слоя выполнен слой из гибкого неупругого материала, имеющий третье отверстие для вакуумной присоски, которое частично или полностью соединено с первым и вторым отверстиями для вакуумной присоски. Для гибкого неупругого материала разрушающее напряжение составляет порядка 100 МПа.

Для реализации данного технического решения предлагается на основании с прямоугольным выступом и первым отверстием для вакуумной присоски выполнить слой упругого несжимаемого материала, имеющий второе отверстие для вакуумной присоски, которое частично или полностью соединено с первым отверстием для вакуумной присоски.

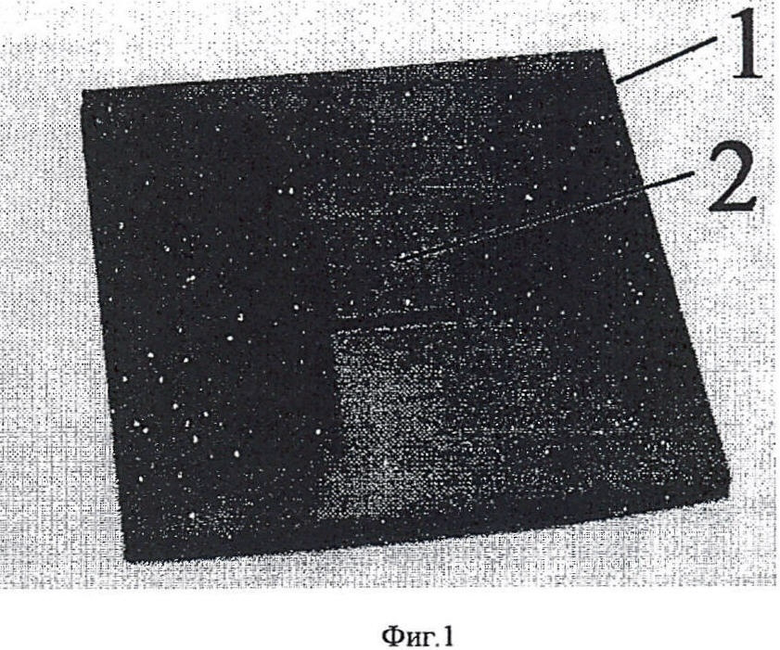

На фигуре 1 показано приспособление для гибридизации микросхем установки FC-6. В центре основания приспособление имеет прямоугольный выступ с отверстием для вакуумной присоски, где:

1 - основание с прямоугольным выступом,

2 - первое отверстие для вакуумной присоски,

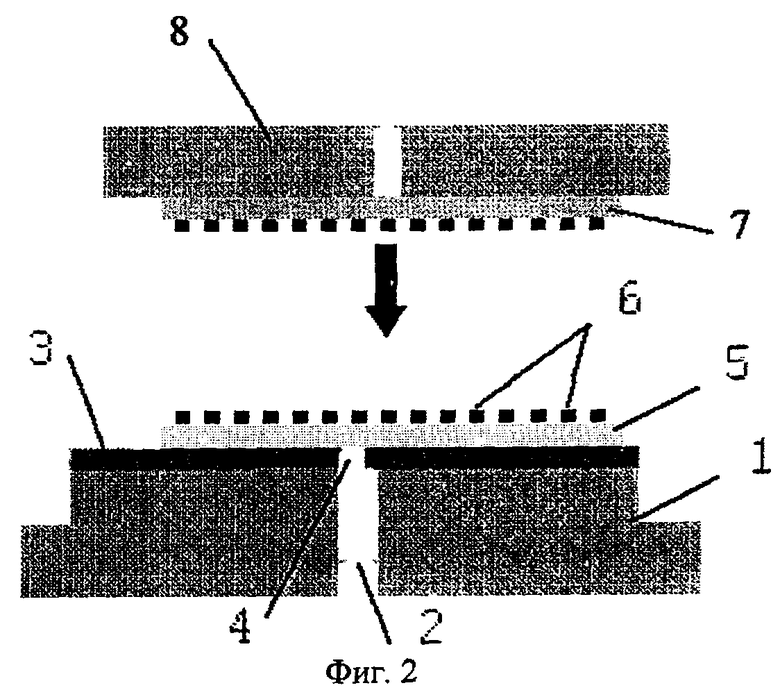

На фигуре 2 показано наклоняюще-качающее приспособление для гибридизации микросхем методом перевернутого кристалла, с помещенной на слой упругого несжимаемого материала микросхемы с массивом микроконтактов, где:

1 - снование с прямоугольным выступом,

2 - первое отверстие для вакуумной присоски,

3 - слой упругого несжимаемого материала,

4 - второе отверстие для вакуумной присоски,

5 - микросхема с массивом микроконтактов,

6 - массив микроконтактов микросхемы,

7 - перевернутый кристалл с массивом встречных микроконтактов,

8 - держатель перевернутого кристалла.

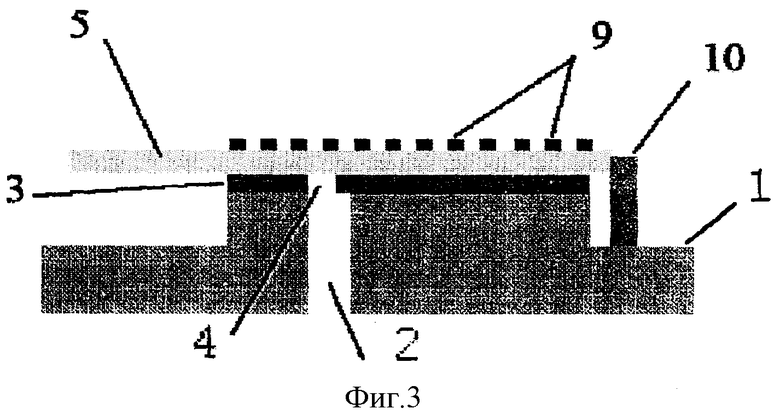

На фигуре 3 показано наклоняюще-качающее приспособление для гибридизации микросхем методом перевернутого кристалла с фиксирующим упором и с периметром прямоугольного выступа, совпадающим с периметром массива микроконтактов микросхемы, помещенной на него, где:

1 - основание с прямоугольным выступом,

2 - первое отверстие для вакуумной присоски,

3 - слой упругого несжимаемого материала,

4 - второе отверстие для вакуумной присоски,

5 - микросхема с массивом микроконтактов,

9 - массив микроконтактов микросхемы, периметр которого совпадает с периметром прямоугольного выступа,

10 - фиксирующий упор.

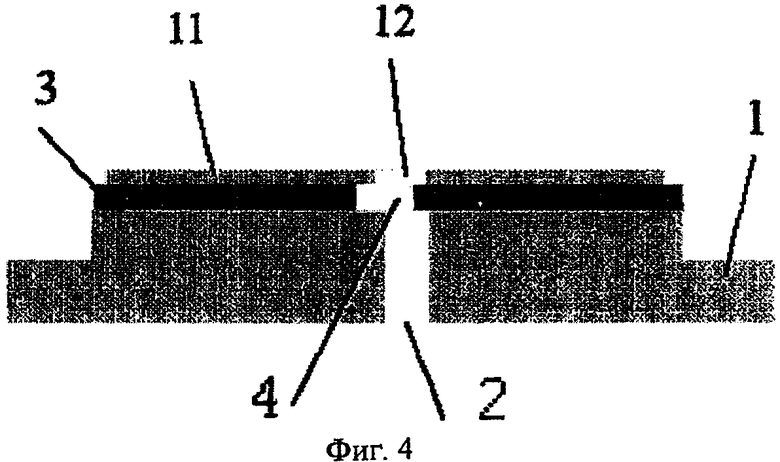

На фигуре 4 показано наклоняюще-качающее приспособления для гибридизации микросхем методом перевернутого кристалла, в котором на поверхности упругого несжимаемого слоя выполнен слой из гибкого неупругого метериала, где:

1 - основание с прямоугольным выступом,

2 - первое отверстие для вакуумной присоски,

3 - слой упругого несжимаемого материала,

4 - второе отверстие для вакуумной присоски,

11 - слой из гибкого неупругого материала,

12 - третье отверстие для вакуумной присоски.

Заявляемое устройство работает следующим образом. Наклоняюще-качающее приспособление для гибридизации микросхем, аналогичное приспособлению, показанному на Фиг.1, помещается на нижний держатель хорошо известной установки FC-6 (или FC-150), flip-chip гибридизации таким образом, чтобы вакуумное отверстие нижнего держателя этой установки сообщалось с первым отверстием для вакуумной присоски 2 наклоняюще-качающего приспособления. Микросхема 5, предназначенная для гибридизации, обычно - это кремниевая микросхема, с прямоугольным или квадратным массивом индиевых микроконтактов 6 (например массив 128×128 индиевых микроконтактов, высотой 5-7 мкм), как показано на Фиг.2, помещается на плоскую поверхность основания с прямоугольным выступом 1, на которой выполнен слой упругого несжимаемого материала 3, имеющий второе отверстие для вакуумной присоски 4. За счет того, что все отверстия для вакуумной присоски частично или полностью соединены между собой, при включении отсоса воздуха в них происходит закрепление микросхемы 5 на плоской поверхности основания с прямоугольным выступом 1.

После того как на установке гибридизации выполнена предварительная операция совмещения изображений микроконтактов нижней 5 и верхней 7 микросхем и операция штатной установки их параллельности, производится опускание верхней микросхемы 7, размещенной на держателе 8, для соединения соответствующих контактов их сжатием при определенном усилии. Начало процесса сжатия условно показано стрелкой на Фиг.2. При этом, как указывалось в недостатках известного технического решения (прототипа) для данной заявки, установленное оптико-механической системой и компьютерной программой установки точность параллельности верхней 7 и нижней 5 микросхем может быть далека от требуемой: угол между плоскостями микросхем может составлять до 20 мкрад, в то время как требуемая точность обеспечивается углом между плоскостями микросхем не более 1 мкрад.

Если модуль упругости упругого несжимаемого материала выбран в диапазоне 5-10 большим, по сравнением с эффективным модулем упругости индия, и толщина этого слоя ограничена, составляет 5-10 значений от величины высоты индиевых микроконтактов, то в момент соприкасания какой-либо части массива микроконтактов нижней микросхемы 6 (Фиг.2) с массивом микроконтактов встречной (перевернутой) микросхемы, слой упругого несжимаемого материала 3 начнет прогибаться, произойдет самовыравнивнивание взаиморасположения микросхем и в результате их поверхности станут параллельными, независимо от их ориентации. После этого наступит момент, когда начнет работать эффект несжимаемости материала слоя, процесс углубления остановится, при значении сдавливающего усилия между верхними и нижними микроконтактами, достаточным для осуществления соединения микроконтактов.

Таким образом, необходимый наклон микросхемы по одной оси (pitch) и качание (roll) по второй оси осуществляется автоматически самим слоем упругого несжимаемого материала и, даже если первоначально установленная параллельность микросхем была недостаточной, она компенсируется действием слоя упругого несжимаемого материала, причем его действие будет эффективным даже в том случае, если качество одного из кристаллов, например его плоскостность, недостаточно удовлетворительно для осуществления процесса гибридизации стандартной процедурой.

Если модуль упругости упругого несжимаемого материала выбран меньшим чем в 5 раз по сравнению с эффективным модулем упругости индия, то в месте первоначального соприкосновения нижней 5 и верхней 7 микросхем утонение упругого несжимаемого материала произойдет раньше, чем установится необходимая параллельность между плоскостями микросхем, и эффекта выравнивания не произойдет. При очень больших значениях модуля упругости упругого несжимаемого материала (превышающих приблизительно в 10 раз величину эффективного модуля упругости индия) необходимое усилие сжатия создастся при углублении нижней микросхемы в слой упругого несжимаемого материала, меньшем, чем требуется для установления необходимой параллельности между плоскостями микросхем, и опять же эффекта выравнивания не произойдет.

Поскольку классическая зависимость упругой деформации (удлинения или укорочения образца) - это обратная пропорциональность модулю упругости и прямая пропорциональность начальной длине, то все приведенные выше оценки для диапазона необходимого значения модуля упругости для эффективной работы наклоняюще-качающего приспособление для гибридизации микросхем методом перевернутого кристалла полностью применимы и для выбора необходимого диапазона толщины упругого несжимаемого материала. А именно, если толщина упругого несжимаемого материала будет менее чем 5 раз наименьшего необходимого значения высоты индиевых микроконтактов, что качественно соответствует более высокому значению модуля упругости, необходимое усилие сжатия создастся при углублении нижней микросхемы в слой упругого несжимаемого материала, меньшем, чем требуется для установления необходимой параллельности между плоскостями микросхем, и эффекта выравнивания не произойдет. Если толщина упругого несжимаемого материала будет в 10 раз больше высоты индиевых микроконтактов, что качественно соответствует более низкому значению модуля упругости, то в месте первоначального соприкосновения нижней 5 и верхней 7 микросхем утонение упругого несжимаемого материала произойдет раньше, чем установится необходимая параллельность между плоскостями микросхем, и опять же эффекта выравнивания не произойдет.

Как видно из описания процесса гибридизации микросхем с помощью предложенного наклоняюще-качающего приспособления для его эффективной работы необходимо оптимизировать параметры слоя упругого несжимаемого материала в соответствии с параметрами материала микроконтактов. Нами были проведены контрольные процессы гибридизации на микросхемах на основе подложек InAs, с выполненным на них массивом индиевых микроконтактов диаметром 25 мкм, высотой 6,5 мкм с квадратным массивом 128×128 микроконтактов. Поскольку индий является мягким, пластичным материалом, то говорить о конкретном значении модуля упругости для индия, в данном случае, некорректно, и мы использовали его эффективное значение, которое определялось из величины деформации (уменьшении высоты микроконтактов) под воздействием постоянной нагрузки величиной порядка 200 Н. При общей площади микроконтактов около 5 мм2 для наших образцов величина эффективного модуля Юнга составила около 40 МПа. Из полученного значения этого параметра, а также из величины высоты микроконтактов 6,5 мкм подбирался материал слоя упругого несжимаемого материала. Кроме нужного коэффициента упругости необходимо наличие второго свойства материала - несжимаемости, так как приспособление не должно изменять своих геометрических размеров после снятия механического давления на него. Идеальным вариантом сочетания двух необходимых свойств - упругости и несжимаемости, с нужными величинами этих параметров для слоя упругого несжимаемого материала является резина. Модуль упругости для различных резин составляет 1-10 МПа, коэффициент Пуассона близок к 0,5. Нами были испытаны слои резины трех различных типов: силиконовой резины толщиной 1 мм, технической резины толщиной 150 мкм и натурального латекса толщиной 60 мкм. Наиболее эффективными казались слои натурального латекса толщиной 60 мкм. Таким образом, оптимальное отношение толщины слоя упругого несжимаемого материала к высоте микроконтактов составило 10:1, а оптимальное отношение коэффициентов упругости слоя упругого несжимаемого материала к коэффициенту упругости материалу микроконтактов составило соответственно 1:8.

На Фиг.2 показан процесс гибридизации, в котором нижняя микросхема выполнена так, что массив микроконтактов 6 выполнен симметрично по отношению к подложке 5 микросхемы. На практике может реализовываться случай, когда массив микроконтактов 9 может быть смещен от центра подложки, как показано на Фиг.3. В этом случае сдавливающее усилие будет распределяться неравномерно по массиву микроконтактов, что приведет к неравномерности сдавливания микроконтактов, что нежелательно. Избежать такой неравномерности можно выполнив фиксирующий упор 10 на основании наклоняюще-качающего приспособления для гибридизации микросхем методом перевернутого кристалла таким, в таком месте, чтобы при помещении микросхемы на поверхности прямоугольного выступа так, чтобы микросхема упиралась в фиксирующий упор, после чего вакуумной присоской осуществляется фиксация нужного положения микросхемы. В результате периметр прямоугольного выступа совпадает с периметром массивом микроконтактов, как показано на Фиг.3. При такой конструкции приспособления для гибридизации микросхем методом перевернутого кристалла работа наклоняюще-качающего приспособления для гибридизации микросхем будет полностью аналогична работе наклоняюще-качающего приспособления для гибридизации микросхемы, выполненной так, что массив микроконтактов 6 выполнен симметрично по отношению к подложке 5 микросхемы, показанной на Фиг.2 и описанной выше.

Как показали наши эксперименты при очень больших давлениях сдавливания (приблизительно более 300 Пa) слой упругого несжимаемого материала, если он выполнен например из латекса, может проявлять тот недостаток, что происходит «влипание» микросхемы в этот слой, что нежелательно при ее удалении с наклоняюще-качающего приспособления. Этого можно избежать, если на поверхности слоя упругого несжимаемого материала выполнить слой из гибкого неупругого материала, например лавсана, толщиной, меньшей чем толщина слоя упругого несжимаемого материала, например в 3-10 раз. В этом случае слой гибкого неупругого материала не будет влиять на работу слоя упругого несжимаемого материала, но предотвратит «влипание» микросхемы в этот слой. Такой вариант приспособления для гибридизации микросхем методом перевернутого кристалла показан на Фиг.4, где на поверхности основания 1 с прямоугольным выступом выполнен слой упругого несжимаемого материала 3 с первым отверстием для вакуумной присоски 2 и на нем выполнен слой из гибкого неупругого материала 11, имеющий третье отверстие для вакуумной присоски 12.

Толщины слоя гибкого неупругого материала меньшие, чем в 3 раза, по сравнению с толщиной слоя упругого несжимаемого материала нежелательны, поскольку может произойти разрыв материала. Очень большие значения толщины гибкого неупругого материала (большие, чем в 10 раз, по сравнению с толщиной слоя упругого несжимаемого материала) также нежелательны, поскольку этот слой в таком случае будет препятствовать углублению микросхемы в слой упругого несжимаемого материала в процессе гибридизации.

В качестве материала для слоя гибкого неупругого материала, кроме лавсана, можно использовать другие материалы - полимеры, полиамиды (например, капрон), полиэфиры и другие гибкие высокопрочные неупругие материалы, для которых разрушающее напряжение составляет порядка 100 МПа.

Для количественного определения степени плоскопараллельности верхней и нижней микросхем, после проведения процесса гибридизации с использованием заявляемого приспособления для гибридизации микросхем методом перевернутого кристалла нами, в качестве эталонного образца, вместо верхней микросхемы использовалась плоскопараллельная сапфировая пластина, а в качестве микросхемы использовались квадратные полупроводниковые подложки с массивом круглых индиевых микроконтактов. Массив круглых индиевых микроконтактов был выполнен в виде квадрата 128×128 микроконтактов и располагался по центру полупроводникой подложки арсенида индия, толщиной 800 мкм. Начальные размеры микроконтактов составляли 6,5 мкм в высоту и 25 мкм в диаметре. Степень плоскопараллельности нижней микросхемы и контрольной сапфировой пластины после проведения процесса гибридизации однозначно характеризуется разницей высоты крайних микроконтактов. Высота микроконтактов определялась измерением диаметра микроконтакта через вышеуказанную прозрачную сапфировую пластину на оптическом микроскопе с цифровым отсчетом, с точностью отсчета 0,1 мкм. Объем индия в микроконтакте не изменяется при его сдавливании, тогда, зная начальный объем индия в микроконтакте, легко рассчитать высоту сдавленного микроконтакта из его диаметра. Разница высоты микроконтактов между крайне левым микроконтактом и крайне правым микроконтактом при гибридизации без применения наклоняюще-качающего приспособления составила 6 мкм. Разница высоты микроконтактов между крайне левым микроконтактом и крайне правым микроконтактом при гибридизации с применением наклоняюще-качающего приспособления составила 0,5 мкм. Таким образом, установка параллельности микросхемы и плоскопараллельной сапфировой пластины во втором случае оказалась на порядок лучше, чем в первом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Микроконтакт для фотоприемной гибридной микросхемы | 2016 |

|

RU2621889C1 |

| ИНДИЕВЫЕ МИКРОКОНТАКТЫ ДЛЯ ГИБРИДНОЙ МИКРОСХЕМЫ | 2009 |

|

RU2411610C1 |

| УКРЕПЛЯЮЩИЙ ЭЛЕМЕНТ ДЛЯ ГИБРИДНОЙ МИКРОСХЕМЫ | 2009 |

|

RU2402104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРИЕМНОГО МОДУЛЯ НА ОСНОВЕ PbS | 2012 |

|

RU2515960C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРИЕМНОГО МОДУЛЯ НА ОСНОВЕ PbSe | 2012 |

|

RU2515190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНДИЕВЫХ СТОЛБИКОВ | 2008 |

|

RU2371808C1 |

| СОЕДИНИТЕЛЬНЫЙ ПРЕСС ДЛЯ МАТРИЦ БОЛЬШОГО ФОРМАТА | 2015 |

|

RU2586088C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНДИЕВЫХ МИКРОКОНТАКТОВ ИОННЫМ ТРАВЛЕНИЕМ | 2012 |

|

RU2492545C1 |

| ГИБРИДНАЯ СТРУКТУРА ДЛЯ ДЕТЕКТОРА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2008 |

|

RU2397573C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОКОНТАКТОВ МАТРИЧНЫХ ФОТОПРИЕМНИКОВ | 2013 |

|

RU2522802C1 |

Изобретение относится к области полупроводниковой микроэлектроники и может быть использовано при разработке оборудования для изготовления гибридных полупроводниковых микросхем методом перевернутого кристалла (flip-chip). Сущность изобретения: наклоняюще-качающее приспособление для гибридизации микросхем методом перевернутого кристалла состоит из основания, имеющего прямоугольный выступ с первым отверстием для вакуумной присоски и плоской поверхностью, на которую помещают микросхему с массивом микроконтактов. На плоской поверхности прямоугольного выступа выполнен слой упругого несжимаемого материала, имеющий второе отверстие для вакуумной присоски, которое частично или полностью соединено с первым отверстием для вакуумной присоски. Техническим результатом изобретения является повышение точности установки параллельности полупроводниковых микросхем, соединяемых методом перевернутого кристалла, не зависящее от оптических характеристик поверхностей соединяемых полупроводниковых микросхем, а также их качества, в частности кривизны, при этом не требуется модернизация приспособления для гибридизации микросхем измененного размера. 2 з.п. ф-лы, 4 ил.

1. Наклоняюще-качающее приспособление для гибридизации микросхем методом перевернутого кристалла, состоящее из основания, имеющего прямоугольный выступ с первым отверстием для вакуумной присоски и плоской поверхностью, на которую помещают микросхему с массивом микроконтактов, отличающееся тем, что на плоской поверхности выполнен слой упругого несжимаемого материала, модуль упругости которого выбран в диапазоне 5-10 большим, по сравнению с эффективным модулем упругости индия, а толщина этого слоя ограничена и составляет 5-10 значений от высоты индиевых микроконтактов, при этом слой упругого несжимаемого материала имеет второе отверстие для вакуумной присоски, которое частично или полностью соединено с первым отверстием для вакуумной присоски.

2. Наклоняюще-качающее приспособление по п.1, отличающееся тем, что на основании с прямоугольным выступом выполнен фиксирующий упор, и периметр прямоугольного выступа при помещении на него микросхемы с массивом микроконтактов совпадает с периметром массива микроконтактов.

3. Наклоняюще-качающее приспособление по п.1 или 2, отличающееся тем, что на поверхности упругого несжимаемого слоя выполнен слой из гибкого неупругого материала толщиной, меньшей, чем толщина слоя упругого несжимаемого материала в 3-10 раз, для которого разрушающее напряжение составляет порядка 100 МПа, имеющий третье отверстие для вакуумной присоски, которое частично или полностью соединено с первым и вторым отверстиями для вакуумной присоски.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| ШТАТИВ ДЛЯ ПОДЛОЖКИ | 2006 |

|

RU2315342C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА КРИСТАЛЛА | 2001 |

|

RU2194337C1 |

| US 6311391 B1, 06.11.2001 | |||

| JP 3175648 A, 30.07.1991 | |||

| JP 10223692 A, 21.08.1998 | |||

| JP 2002319650 A, 31.10.2002. | |||

Авторы

Даты

2011-02-10—Публикация

2009-10-14—Подача