Изобретение относится к нефтепереработке, а именно к способам получения мазута из пропарочно-промывочных смесей (П-ПС) нефтепродуктов (нефтешламов), образующихся при промывке внутренних поверхностей резервуаров, например, железнодорожных, автомобильных цистерн, танкеров. Получаемый продукт может быть использован в качестве топочного мазута для котельных, судового топлива др.

Известен способ получения мазута из малосернистых, и/или сернистых и/или высокосернистых нефтей (см. патент RU 2155205, МПК C10G7/00, опубл. 27.08.2000 г.), включающий термические и термодеструктивные технологические процессы: электрообессоливания и обезвоживания нефти в электродегидраторах, атмосферно-вакуумной перегонки с выводом промежуточных продуктов: прямогонных бензиновых, керосиновых, дизельных фракций, выводом фракций мазута, вакуумного соляра и масляных дистиллятов, гудрона, по крайней мере, частичное компаундирование масляных фракций установок ЭЛОУ-АВТ, гудрона, асфальта с установок деасфальтизации масел пропаном, экстракта селективной очистки масел фенолом, экстракта селективной очистки масел парными растворителями, петролатума с установок депарафинизации масел, битумов с использованием, по крайней мере, в процессе атмосферно-вакуумной перегонки в качестве теплоносителя пара, получаемого в парогенераторе и образованием конденсата, по крайней мере, частично возвратного, в результате отбора теплоты, преимущественно при протекании технологических процессов перегонки нефти, отличающийся тем, что используемый в технологических процессах пар, по крайней мере, частично получают путем сжигания содержащегося в сырье попутного газа и/или топливно-технологического газа термических процессов переработки нефти, и/или термодеструктивных процессов переработки нефти и/или промежуточных продуктов, который подают в сеть с температурой 50 - 70°C и давлением 3 - 5 кг/см2, причем перед сжиганием газ подогревают до температуры не ниже 100°C, при этом 60 - 85% газа сжигают в печах технологических процессов, а 15 - 40% газа сжигают в парогенераторе с использованием в качестве воды возвратного конденсата с добавлением химически очищенной сырой воды, по крайней мере, в количестве, необходимом для возмещения невозвращаемого конденсата, при этом для подогрева химически очищенной сырой воды и/или исходной нефти используют остаточную теплоту отработанного в технологических процессах перегонки нефти пара, и/или парового конденсата, и/или выводимого из вакуумной колонны гудрона.

Известен способ получения мазута из малосернистых, и/или сернистых, и/или высокосернистых нефтей (см. патент RU 2154087, МПК C10G7/00, C10G33/02, опуб. 10.08.2000 г.). Процесс получения мазута включает такие стадии переработки, как электрообессоливание и обезвоживание нефти в электродегидраторах специальной конструкции, атмосферная перегонка с выводом прямогонных бензиновых, керосиновых, дизельных фракций и отбором фракций мазута. По крайней мере, при атмосферной перегонке в качестве теплоносителя используют пар, получаемый в парогенераторе. В результате теплообмена, преимущественно при протекании процессов перегонки нефти, происходит конденсация пара с образованием конденсата, рециркулирующего в системе. Используемый в технологических процессах пар, по крайней мере, частично получают путем перегрева воды, за счет сжигания содержащегося в сырье попутного газа и/или топливно-технологического газа процессов прямой перегонки нефти, и/или термодеструктивных вторичных процессов переработки промежуточных продуктов. Газ подают в сеть с температурой 50-70°С и давлением 3-5 кг/см2, причем перед сжиганием газ подогревают до температуры не ниже 100°С. При этом 60-85% газа сжигают в печах технологических установок, а 15-40% газа сжигают в парогенераторе. В качестве воды используют рециркулирующий конденсат с добавлением необходимого количества химически очищенной сырой воды. Для подогрева химически очищенной сырой воды и/или исходной нефти используют остаточную теплоту отработанного в технологических процессах перегонки нефти пара, и/или парового конденсата, и/или выводимого из атмосферной колонны мазута. В результате обеспечивается улучшение характеристик получаемых мазутов, а именно повышение температуры вспышки и вязкости за счет более полного удаления из мазута светлых нефтепродуктов.

Однако данные способы сложны в реализации, поскольку требуется большое количество технологических операций.

Из патента RU 2292966, МПК B09C1/06, опубл. 10.02.2007 г.известен способ получения мазута из нефтешламов. Согласно способу подготовленный в зоне транспортировки нефтешлам подогревают до температуры 22-47°С перегретым паром, подаваемым под давлением от 0,3 до 0,5 МПа со скоростью расхода от 80 до 300 кг/ч при рабочей температуре пара от 105 до 170°С.Механические примеси дробят и отделяют от них нефтешлам на фильтре грубой очистки. Производят подачу нефтешлама в технологическую(кие) емкость(и) со скоростью 8-32 м3/ч. Из подогретого и отстоянного нефтешлама производят отбор подтоварной воды, содержащей 17-40 мг/л нефтепродуктов и 0,1-0,05 об.% механических примесей. Подогретый нефтешлам направляют в смеситель, где с помощью дозатора насыщают его реагентами в количестве 2,5-3,75 кг/м3 нефтешлама. Из смесителя подготовленный нефтешлам сливают в технологическую емкость, производят его подогрев, барботаж, обессоливание, удаление механических примесей. Накопленную воду направляют в подогретую емкость для очистки от механических примесей, накапливают нефтешлам с содержанием 5-10% воды, 250 мг/л хлорных солей и 0,1% механических примесей. Производят нейтрализацию отходов нефтешлама в виде влажного загрязненного слоя кека в сыпучее инертное вещество, из донного ила и нефтезагрязненного грунта получают мазут (M100) и очищенный грунт с остаточным содержанием мазута (M100) не более 1%.

Недостатками данного способа являются сложность реализации из-за большого количества операций для разделения по фракциям, большие затраты на перекачку из-за большого сопротивления потоку низкотемпературных (до 80°С) высоковязких нефтепродуктов, нефтешлама и низко диспергированной смеси.

Известно получение топочного мазута (см. патент RU 2435831 МПК C10L1/32, опубл. 10.12.2011 г.). Согласно способу, нефтешлам прокачивают через пароподогреватель, где нагревают водным паром до температуры 40-140°C, подогретый нефтешлам отстаивают до содержания в нем воды не более 50 мас.%, проводят дезинтегрирование нефтешлама, смешивают со стабилизатором, мазутом марки М-100, получают полидисперсный продукт вода-нефть, который откачивают как топочный мазут

Недостатком способа является получение углеводородного продукта низкого качества из-за высокой обводненности, дополнительный расход товарного продукта-мазута М-100, загрязнение окружающей среды сточными нефтесодержащими водами.

Наиболее близким к заявляемому является способ получения мазута путем переработки устойчивых нефтяных эмульсий и застарелых нефтешламов (см. патент RU 2490305, МПК C10G1/00, опубл. 20.08.2013 г.). Согласно способу нефтешлам предварительно нагревают до температуры 55-60°С и отстаивают, после чего воду сливают, затем нагревают нефтешлам до температуры 100-102°С в течение 48-72 ч, испаряют воду до остаточной обводненности 1 мас.%, после чего нефтепродукт сливают, отделившуюся отстаиванием воду и сконденсированный пар смешивают, разделяют центробежными силами на воду, механические примеси и нефтепродукты, после чего воду подвергают очистке электрофлотацией, последовательным фильтрованием в углеводородных волокнистых материалах и активных углях, затем доочищают фильтрованием в минеральных зернистых материалах, при этом фильтрование в активных углях ведут в электрическом поле, созданном электрохимическими источниками тока, причем извлеченные центробежными силами и электрофлотацией обводненные нефтепродукты обезвоживают седиментацией и смешивают с основным потоком обезвоженных нефтепродуктов, а обводненные механические примеси обезвоживают на шламовых площадках.

Однако данный способ очень трудоемок. Кроме того, ни один из перечисленных выше способов не предусматривает получение мазута из пропарочно-промывочных смесей нефтепродуктов.

Технической проблемой заявляемого изобретения является разработка способа получения мазута, позволяющего утилизировать пропарочно-промывочные смеси нефтепродуктов, образующиеся при промывке внутренних поверхностей резервуаров (автомобильных, железнодорожных цистерн и танкеров).

Технический результат направлен на расширение арсенала технологических способов получения мазута и уменьшение отрицательного воздействия на окружающую среду.

Техническая проблема и заявляемый результат достигаются тем, что в способе получения мазута, включающем неоднократный нагрев нефтешлама теплоносителем в емкости с технологическим отверстием в верхней части для испарения, отстаивание после каждого нагрева, слив отделившейся отстаиванием воды, при этом процесс осуществляют до достижения заданной величины остаточной обводненности, согласно решению, в качестве нефтешлама используют пропарочно-промывочную смесь остатков нефтесодержащих продуктов, при сливе воды осуществляют визуальный и/или лабораторный контроль наличия нефтешлама в воде, при наличии нефтешлама слив прекращают, нагрев повторяют, при этом емкость снабжена, по крайней мере, одним теплообменником для теплоносителя, емкость заполняют смесью выше уровня расположения теплообменника, а нагрев на каждом этапе осуществляют до температуры 105-150°С.

Емкость содержит несколько теплообменников.

В качестве теплоносителя используют перегретый пар или отработанное масло.

Теплообменник выполнен в виде двух коаксиальных труб, при этом внутренняя труба предназначена для подачи теплоносителя в виде огня.

Теплообменник выполнен электрическим.

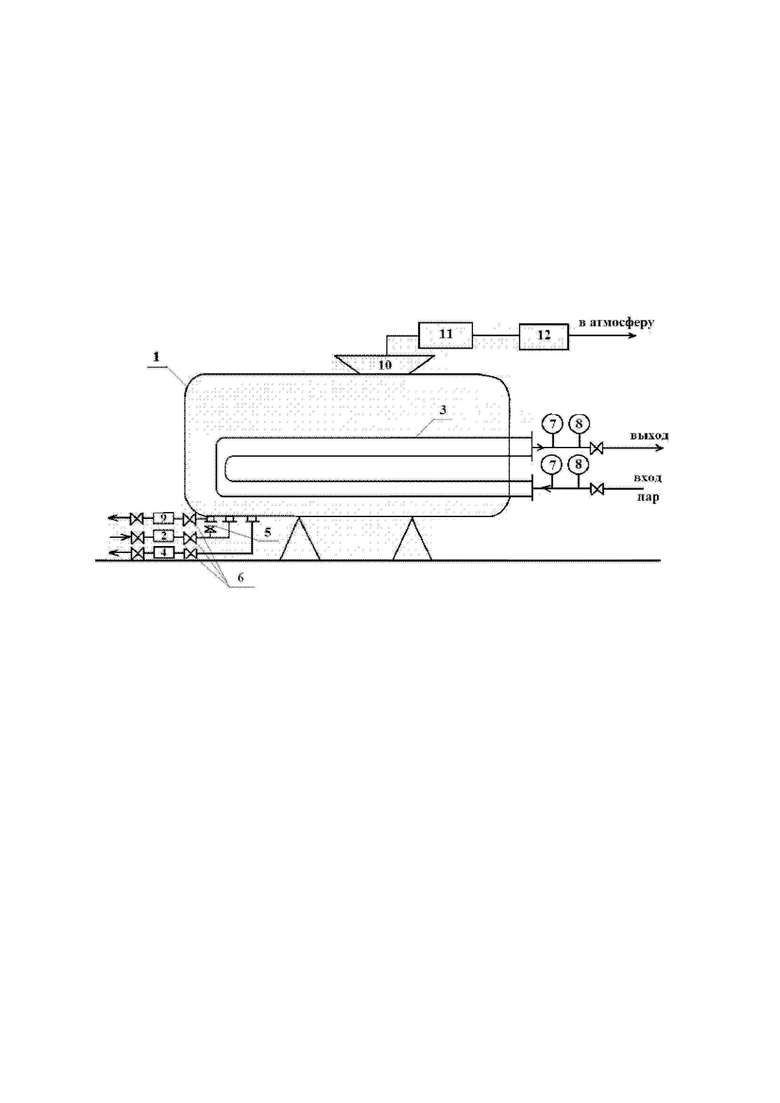

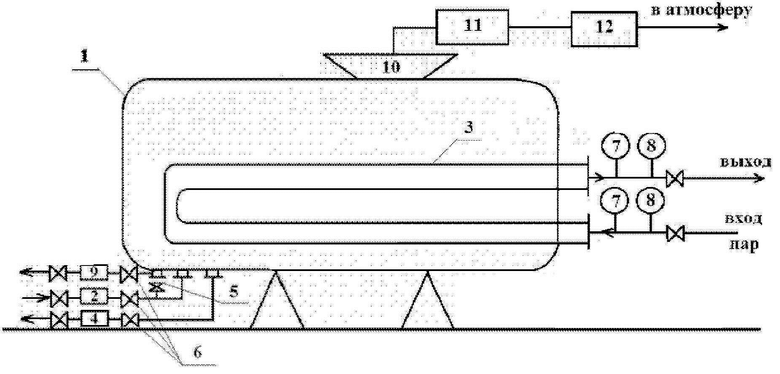

Изобретение поясняется чертежом, на котором изображена установка для реализации способа.

Позициями на чертеже обозначены:

1. - разделительная стальная емкость (цистерна);

2. - насос подачи П-ПС нефтепродуктов;

3. - теплообменник;

4. - насос слива воды;

5. - кран для отбора проб снизу;

6. - запорная арматура;

7. - измерители температуры;

8. - манометр;

9. - насос для слива нефтепродукта;

10. - технологическое отверстие (люк);

11. - фильтр;

12. - вентилятор.

Устройство для реализации заявляемого способа содержит расположенную на подставке стальную емкость 1 с теплообменником 3, вход и выход которого размещены снаружи, на одной из боковых сторон емкости. Днище емкости имеет патрубки для слива нефтепродукта, воды и отбора проб, перекрываемого краном 5. Слив осуществляют при помощи насосов 4, 2 и 9, которые снабжены запорной арматурой 6 (задвижками). На входе и выходе в теплообменник 3 вне емкости 1 установлены измерители температуры 7 и манометры 8. В верхней части емкости содержится технологическое отверстие (люк) 10 для испарения воды. Для принудительного испарения к люку могут быть последовательно прикреплены фильтр 11 и вентилятор 12. Емкость обшита теплоизоляционным материалом.

Способ осуществляется следующим образом.

В данном способе использована горизонтальная цельносварная емкость с эллиптическим днищем, но она может быть и другой формы, например, вертикальной цилиндрической, горизонтальной цилиндрической, сфероидальной и др.

Разделение пропарочно-промывочной смеси нефтепродуктов на легкие нефтепродукты и воду производят с помощью установки (см. чертеж).

Пропарочно-промывочную смесь (П-ПС) нефтепродуктов подают в разделительную емкость 1 насосом 2, заполняя выше уровня теплообменника (минимально на 30%, максимально на 90%.) Затем в теплообменник 3 подают теплоноситель. В качестве теплоносителя помимо перегретого пара можно использовать отработанное масло. Теплообменник может быть выполнен в виде двух коаксиальных труб, при этом внутренняя труба предназначена для подачи теплоносителя в виде огня. Теплообменник может быть электрическим.

При реализации способа контролируют температуру и давление с помощью измерителей 7 и манометров 8. После нагрева до заданной температуры, (ориентировочно 2-3 часа) происходит поднятие легкой нефтяной фракции и опускание воды. Из нижнего патрубка насосом слива воды 4 удаляют осевшую осветленную воду. На период отстаивания перед сливом подачу теплоносителя прекращают.

При сливе воды осуществляют контроль появления нефтепродуктов в воде. При помутнении воды слив прекращают и продолжают нагрев П-ПС и ее разделение. Первоначально контроль производят визуально через прозрачные отверстия в трубопроводе (на чертеже не показаны). Далее контроль содержания нефтепродуктов ведут методом лабораторного анализа. Такое разделение П-ПС производят до достижения остаточной обводненности 1 мас.%. В целом процесс занимает от 12 до 24 часов.

После слива воды производят охлаждение смеси до 100°С путем перекрытия подачи теплоносителя. Одновременно со сливом часть воды испаряется через верхнее отверстие емкости 10.

Отбор пробы для контроля содержания воды в нефтепродукте снизу производят через кран 5. При достижении требуемых параметров производят слив очищенного нефтепродукта насосом 9 в подготовленную емкость. Контроль содержания воды в нефтепродукте производят по ГОСТ 2477.

В результате происходит обезвоживание П-ПС и получение мазута.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка по глубокой переработке нефтешламов и обводнённого мазута | 2020 |

|

RU2733370C1 |

| СПОСОБ ПЕРЕРАБОТКИ УСТОЙЧИВЫХ НЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАСТАРЕЛЫХ НЕФТЕШЛАМОВ | 2012 |

|

RU2490305C1 |

| Способ выделения нефти из нефтешламов | 2024 |

|

RU2827618C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2005 |

|

RU2323894C2 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ПЕРЕРАБОТКИ УСТОЙЧИВЫХ НЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАСТАРЕЛЫХ НЕФТЕШЛАМОВ | 2010 |

|

RU2435831C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕШЛАМОВ ДЛЯ ПРОМЫШЛЕННОГО ИСПОЛЬЗОВАНИЯ | 2004 |

|

RU2276658C2 |

| СПОСОБ ОБРАБОТКИ НЕФТЕШЛАМА | 2008 |

|

RU2396219C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКОЙ СМЕСИ, СОДЕРЖАЩЕЙ ВОДУ И НЕФТЬ И/ИЛИ НЕФТЕПРОДУКТЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433162C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2398006C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2154087C1 |

Изобретение относится способам получения мазута из пропарочно-промывочных смесей (П-ПС) нефтепродуктов (нефтешламов), образующихся при промывке внутренних поверхностей резервуаров. Изобретение касается способа получения мазута, включающего неоднократный нагрев нефтешлама теплоносителем в ёмкости с технологическим отверстием в верхней части для испарения, отстаивание после каждого нагрева, слив отделившейся воды, при этом процесс осуществляют до достижения заданной величины остаточной обводненности. В качестве нефтешлама используют пропарочно-промывочную смесь остатков нефтесодержащих продуктов, при сливе воды осуществляют визуальный и лабораторный контроль наличия нефтешлама в воде, при наличии нефтешлама слив прекращают, нагрев повторяют, при этом ёмкость снабжена по крайней мере одним теплообменником для теплоносителя, ёмкость заполняют смесью выше уровня расположения теплообменника минимально на 30% и максимально на 90%, а нагрев на каждом этапе осуществляют до температуры 105-150°С. Технический результат - расширение арсенала технологических способов получения мазута и уменьшение отрицательного воздействия на окружающую среду. 3 з.п. ф-лы, 1 ил.

1. Способ получения мазута, включающий неоднократный нагрев нефтешлама теплоносителем в ёмкости с технологическим отверстием в верхней части для испарения, отстаивание после каждого нагрева, слив отделившейся отстаиванием воды, при этом процесс осуществляют до достижения заданной величины остаточной обводненности, отличающийся тем, что в качестве нефтешлама используют пропарочно-промывочную смесь остатков нефтесодержащих продуктов, при сливе воды осуществляют визуальный и лабораторный контроль наличия нефтешлама в воде, при наличии нефтешлама слив прекращают, нагрев повторяют, при этом ёмкость снабжена по крайней мере одним теплообменником для теплоносителя, ёмкость заполняют смесью выше уровня расположения теплообменника минимально на 30% и максимально на 90%, а нагрев на каждом этапе осуществляют до температуры 105-150°С.

2. Способ по п. 1, отличающийся тем, что в качестве теплоносителя используют перегретый пар или отработанное масло.

3. Способ по п. 1, отличающийся тем, что теплообменник выполнен в виде двух коаксиальных труб, при этом внутренняя труба предназначена для подачи теплоносителя в виде огня.

4. Способ по п. 1, отличающийся тем, что теплообменник выполнен электрическим.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА ИЗ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ, ТОПЛИВО, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ, СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ И ТОПЛИВНАЯ КОМПОЗИЦИЯ, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2001 |

|

RU2180909C1 |

| СПОСОБ ПЕРЕРАБОТКИ УСТОЙЧИВЫХ НЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАСТАРЕЛЫХ НЕФТЕШЛАМОВ | 2012 |

|

RU2490305C1 |

| СПОСОБ ОБРАБОТКИ НЕФТЕШЛАМА | 2008 |

|

RU2396219C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕШЛАМА | 2005 |

|

RU2292966C1 |

| Устройство для учета стоимости в междугородном монетном телефонном аппарате | 1978 |

|

SU693544A1 |

Авторы

Даты

2020-09-14—Публикация

2020-03-24—Подача