Изобретение относится к комбикормовой промышленности и может быть использовано в производстве крупки из комбикормов по технологии влажного гранулирования.

Наиболее близким по технической сущности и достигаемому эффекту является способ производства крупки из комбикормов, выработанных по технологии влажного гранулирования, включающий гранулирование рассыпного комбикорма по влажному способу, сушку гранулированного комбикорма горячим воздухом с последующим охлаждением охлаждающим воздухом, измельчение комбикорма и его разделение на три фракции - мелкую, среднюю и крупную с подачей крупной на доизмельчение, и линия, включающая бункера для рассыпного комбикорма, пресс-гранулятор, переоборудованную охладительную колонку, разделенную на зоны сушки и охлаждения, валковый измельчитель и двухситовую просеивающую машину [Правила организации и ведения технологических процессов производства продукции комбикормовой промышленности [Текст] - Воронеж: Типография ВГУ, 1997. - 256 с.].

Недостатками известного способа производства крупки по технологии влажного гранулирования и линии для его осуществления является низкая биологическая ценность вырабатываемого продукта из-за отсутствия природных биостимуляторов, а также фосфолипидов и восков; высокая энергоемкость тепловых процессов, значительная себестоимость вырабатываемой продукции вследствие использования дорогостоящих синтетических биологически активных веществ и кормовых добавок; нестабильность фракционного состава продукта при измельчении вследствие использования атмосферного воздуха, имеющего переменные термодинамические параметры, для охлаждения высушенного комбикорма; известную технологию нельзя считать экологически безопасной, так как она сопровождается выбросом отработанных теплоносителей в атмосферу.

Технической задачей изобретения является расширение ассортимента производимых комбикормов повышенной биологической ценности, повышение степени энерго- и ресурсосбережения, стабилизация технологических параметров промежуточных продуктов процесса с целью получения крупки высокого качества, а также создание экологически безопасного производства.

Поставленная техническая задача изобретения достигается тем, что в способе производства крупки по технологии влажного гранулирования с использованием фототрофной биомассы и фуза растительных масел, включающем гранулирование рассыпного комбикорма с вводом жидкого компонента в пресс-гранулятор, последовательные сушку и охлаждение гранулированного комбикорма, измельчение полученного продукта и его последующее фракционирование с получением трех фракций: крупной, средней и мелкой, подачу крупной фракции на измельчение и вывод средней фракции в качестве готовой продукции, новым является то, что в качестве жидкого компонента используют фототрофную биомассу микроводоросли, вводимую в комбикорм при смешивании в количестве 10…15% к массе комбикорма, при этом фототрофную биомассу выращивают в пленочном фотобиореакторе в виде суспензии в режиме рециркуляции с охлаждением рабочей зоны фотобиореактора до температуры 20…25°С воздухом, поступающим после охлаждения комбикорма с промежуточным осаждением комбикормовой пыли; сушку гранулированного комбикорма осуществляют воздухом с температурой 70…80°С и расходом 2300…2700 м3/(ч·т), а охлаждение - воздухом с температурой 7…10°С и расходом 1200…1400 м3/(ч·т); среднюю фракцию продукта фракционирования перед выводом ее в качестве готовой продукции дражируют фузом растительных масел, взятым в количестве 10…12% к массе средней фракции, при этом фуз растительных масел предварительно подогревают до температуры 60…70°С, обогащают антиоксидантами и жирорастворимыми ферментами и фильтруют, затем продукт, дражированный фузом растительных масел, покрывают мелкой фракцией продукта фракционирования; готовую крупку хранят в вентилируемом бункере, для регенерации охлаждающего и горячего воздуха, а также для нагрева воды, используемой для подогрева фуза растительных масел, применяют абсорбционную холодильную машину, работающую в режиме теплового насоса.

В линии производства крупки по технологии влажного гранулирования с использованием фототрофной биомассы и фуза растительных масел, включающей бункера для рассыпного комбикорма, пресс-гранулятор, охладительную колонку, разделенную на зоны сушки и охлаждения, валковый измельчитель и двухситовую просеивающую машину, новым является то, что линия дополнительно содержит участок выращивания микроводоросли, участок дражирования, участок подготовки фуза растительных масел, участок хранения готовой крупки и абсорбционную холодильную машину; при этом участок выращивания микроводоросли включает пленочный фотобиореактор, оборудованный прозрачными трубками, лампой, штуцерами для подвода и отвода охлаждающего воздуха и суспензии микроводоросли, трубками для подачи смеси воздуха с углекислым газом, барботажным устройством, емкости для выдерживания полученной в фотобиореакторе суспензии микроводоросли и для подачи суспензии микроводоросли в смеситель, насос-дозатор, расположенные последовательно, а также емкость для приготовления суспензии микроводоросли, емкость для смешивания воздуха с углекислым газом, вентилятор, расположенные параллельно с фотобиореактором и обеспечивающие создание контуров рециркуляции по суспензии микроводоросли и смеси воздуха с углекислым газом, при этом емкость для подачи суспензии микроводоросли и насос-дозатор установлены до смесителя, установленного между бункерами для рассыпного комбикорма и прессом-гранулятором; смеситель снабжен форсунками для ввода фототрофной биомассы в комбикорм; участок дражирования, расположенный после двухситовой просеивающей машины, включает оперативный бункер для средней фракции продукта фракционирования с установленным в его нижней части роторным дозатором и две дражировочные машины, состоящие из барабана, станины и привода, расположенные последовательно, и оперативный бункер для мелкой фракции, расположенный параллельно первой дражировочной машине, перед второй дражировочной машиной, при этом в первой дражировочной машине средняя фракция продукта фракционирования дражируется фузом растительных масел, а во второй продукт, полученный в первой дражировочной машине, покрывается мелкой фракцией продукта фракционирования; участок подготовки фуза растительных масел включает обогреваемый резервуар, оборудованный патрубками для ввода фуза растительных масел антиоксидантов и эмульсии жирорастворимых ферментов, змеевиком для подачи нагревающей воды, трехъярусной мешалкой с электроприводом, шестеренчатый насос-дозатор, сетчатый фильтр и теплообменную трубу, расположенные последовательно, при этом теплообменная труба установлена перед участком дражирования; участок хранения готовой крупки включает вентилируемый бункер с перфорированной трубой, расположенный после участка дражирования, а также вентилятор для подачи охлаждающего воздуха из испарителя абсорбционной холодильной машины и циклон, установленные параллельно бункеру; в линиях отвода отработанного горячего и холодного воздуха установлены циклоны для извлечения комбикормовой пыли; параллельно основной линии производства крупки по технологии влажного гранулирования с использованием фототрофной биомассы и фуза растительных масел установлена абсорбционная холодильная машина, состоящая из абсорбера, испарителя, двухсекционного конденсатора и кипятильника.

Технический результат изобретения заключается в расширении ассортимента производимых комбикормов повышенной биологической ценности, повышении степени энерго- и ресурсосбережения, стабилизации технологических параметров промежуточных продуктов процесса с целью получения крупки высокого качества, а также создании экологически безопасного производства.

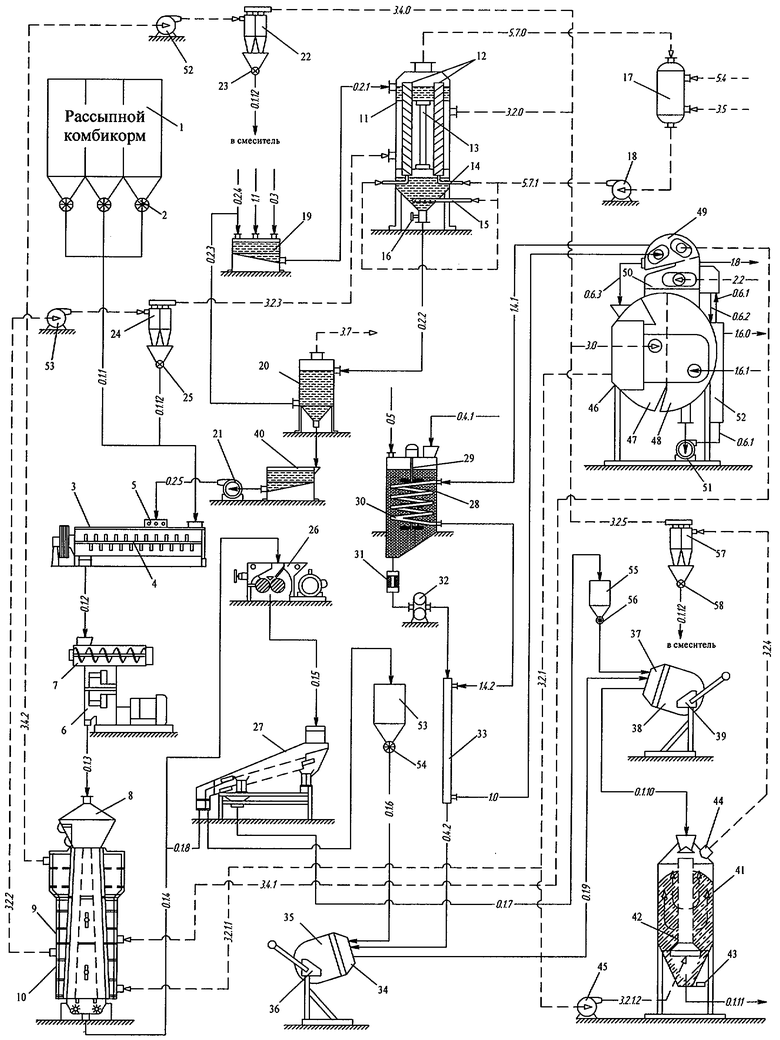

На чертеже представлен общий вид линии, реализующей предлагаемый способ производства крупки по технологии влажного гранулирования с использованием фототрофной биомассы и фуза растительных масел.

Линия производства крупки по технологии влажного гранулирования с использованием фототрофной биомассы и фуза растительных масел содержит производственные бункера для хранения рассыпного комбикорма 1 с установленными в нижней их части роторными дозаторами 2, смеситель 3 с ротором 4 и форсунками 5, пресс-гранулятор 6 с винтовым питателем 7, переоборудованную охладительную колонку 8, то есть разделенную на зоны сушки 9 и охлаждения 10 в соотношении 2:1, участок выращивания микроводоросли, включающий пленочный фотобиореактор 11 с прозрачными трубками 12, лампой 13, патрубками для подачи смеси воздуха с углекислым газом 14, барботажной трубкой 15 и вентилем 16, устройство для смешивания углекислого газа с воздухом 17 с вентилятором 18, емкости для приготовления 19, выдерживания 20 суспензии микроводоросли и подачи 21 фототрофной биомассы в смеситель, а также насос-дозатор 40 фототрофной биомассы, полученной на участке выращивания микроводоросли, циклоны 22, 24 и 57, оснащенные шлюзовыми затворами 23, 25 и 58, валковый измельчитель 26, двухситовую просеивающую машину 27, участок подготовки фуза растительных масел, включающий обогреваемый резервуар 28 для хранения и технологической подготовки растопленного фуза растительных масел, оборудованный трехъярусной мешалкой 29 с электроприводом и змеевиком 30, сетчатый фильтр 31, шестеренчатый насос-дозатор 32 и теплообменник 33, участок дражирования, включающий дражировочные машины 34 и 37 с барабанами 35, 38 и приводами 36, 39, вентилируемый бункер 41 с перфорированной трубой 42, задвижкой 43 и патрубком для выпуска воздуха 44, вентилятор 45, абсорбционную холодильную машину 46, разделенную на абсорбер 47, испаритель 48, двухсекционный конденсатор 49 и кипятильник 50, насос 51, теплообменник 52, оперативные бункера 53 и 55 с роторными дозаторами 54 и 56; линии подачи рассыпного комбикорма из производственных бункеров в смеситель 0.1.1; комбикорма, смешанного с фототрофной биомассой, в пресс-гранулятор 0.1.2; гранулированного комбикорма в охладительную колонку на сушку и охлаждение 0.1.3; охлажденного гранулированного комбикорма в измельчитель 0.1.4; измельченного продукта на фракционирование в двухситовую просеивающую машину 0.1.5; средней фракции продукта фракционирования в первую дражировочную машину 0.1.6; мелкой фракции продукта фракционирования во вторую дражировочную машину 0.1.7; крупной фракции продукта фракционирования на доизмельчение 0.1.8; средней фракции продукта фракционирования, дражированной фузом растительных масел, из первой дражировочной машины во вторую 0.1.9; продукта первого дражирования, покрытого мелкой фракцией продукта фракционирования, в вентилируемый бункер 0.1.10; готовой крупки из вентилируемого бункера 0.1.11; пылевидной фракции комбикорма в смеситель 0.1.12; исходной суспензии микроводоросли в пленочный фотобиореактор 0.2.1; фототрофной биомассы из пленочного фотобиореактора в емкость для выдерживания 0.2.2; части фототрофной биомассы на рециркуляцию 0.2.3; дополнительного количества свежей суспензии микроводоросли в емкость для приготовления 0.2.4; фототрофной биомассы насосом-дозатором в смеситель 0.2.5; питательной смеси в емкость для приготовления 0.3; исходного фуза растительных масел в обогреваемый резервуар 0.4.1; нагретого фуза растительных масел в первую дражировочную машину 0.4.2; эмульсий антиоксидантов и жирорастворимых ферментов в обогреваемый резервуар 0.5; рабочего вещества абсорбционной холодильной машины из абсорбера в генератор через теплообменник 0.6.1; рабочего вещества абсорбционной холодильной машины из генератора в абсорбер 0.6.2; хладагента абсорбционной холодильной машины из двухсекционного конденсатора в испаритель 0.6.3; свежей воды в емкость для приготовления суспензии 1.1; греющей воды из двухсекционного конденсатора в обогреваемый резервуар 1.4.1 и из обогреваемого резервуара в теплообменник 1.4.2; отработанной греющей воды из теплообменника в двухсекционный конденсатор 1.0; охлаждающей воды в абсорбер 1.6.1; пара в кипятильник 2.2; атмосферного воздуха в вентилируемый бункер 3.1; охлаждающего воздуха из испарителя 3.2.1 с разделением его на два потока: поступающего в секцию охлаждения переоборудованной охладительной колонки 3.2.1.1 и в вентилируемый бункер 3.2.1.2; охлаждающего воздуха после охладительной колонки с взвешенными частицами пылевидной фракции комбикорма 3.2.2; охлаждающего воздуха, очищенного от взвешенных частиц пылевидной фракции комбикорма, в пленочный фотобиореактор 3.2.3; отработанного охлаждающего воздуха из пленочного фотобиореактора 3.2.0; отработанного охлаждающего воздуха с взвешенными частицами пылевидной фракции комбикорма из вентилируемого бункера в циклон 3.2.4; очищенного в циклоне отработанного охлаждающего воздуха 3.2.5; нагревающего воздуха в секцию сушки переоборудованной охладительной колонки 3.4.1; отработанного нагревающего воздуха с взвешенными частицами пылевидной фракции комбикорма 3.4.2; отработанного нагревающего воздуха после очистки в циклоне 3.4.0; смеси отработанного нагревающего и охлаждающего воздуха в испаритель абсорбционной холодильной машины 3.0; воздуха 3.5 и углекислого газа 5.4 в устройство для смешивания углекислого газа с воздухом; смеси воздуха с углекислым газом в пленочный фотобиореактор 5.7.1; отработанной смеси воздуха с углекислым газом в устройство для смешивания воздуха с углекислым газом 5.7.0; линии отвода: отработанной охлаждающей воды из абсорбера 1.6.0; конденсата из двухсекционного конденсатора 1.8.

В пленочном фотобиореакторе 11 клетки микроводоросли, содержащиеся в его рабочей зоне - прозрачных трубках 12 - в виде пленки суспензии, подвергаются интенсивному воздействию светового излучения посредством лампы 13, а также смеси углекислого газа и воздуха, подаваемого через патрубки 14, вставленные в прозрачные трубки. При этом подача смеси углекислого газа и воздуха осуществляется в противоточном режиме со стоком суспензии по внутренней поверхности прозрачных трубок, что дает возможность продлить пребывание клеток хлореллы в рабочей зоне и, тем самым, улучшить массообмен и восприятие клетками микроводоросли лучистой энергии лампы. Для дополнительного насыщения суспензии микроводоросли углекислотой в нижней части пленочного фотобиореактора имеется барботажная трубка 15. Из пленочного фотобиореактора суспензия микроводоросли выводится в качестве фототрофной биомассы, подается в емкость для выдерживания 20, где происходит прирост клеток микроводоросли, затем - в емкость для подачи в смеситель.

Обогреваемый резервуар 28 для хранения и технологической подготовки растопленного фуза растительных масел предназначен для его подготовки к нанесению на поверхность средней фракции продукта фракционирования. В обогреваемом резервуаре имеются патрубки для подачи растопленного фуза растительных масел и антиоксиданта, необходимого для стабилизации липидных веществ фуза, а также эмульсий жирорастворимых ферментов. Дня равномерного распределения антиоксиданта и эмульсий жирорастворимых ферментов в объеме растопленного фуза растительных масел в обогреваемом резервуаре имеется трехъярусная мешалка 29 с электроприводом, а для поддержания высокой температуры фуза растительных масел (60…70°) - змеевик 30, через который пропускается горячая вода, подаваемая из конденсатора абсорбционной холодильной машины, отводимая затем в теплообменник 33.

Переоборудованная охладительная колонка 8 разделена в соотношении 2:1 на зоны сушки 9 и охлаждения 10 непроницаемыми горизонтальными перегородками, причем зона сушки занимает верхнюю часть охладительной колонки, а зона охлаждения - нижнюю. При этом в корпусе охладительной колонки дополнительно установлено два промежуточных патрубка - для отвода отработанного охлаждающего воздуха и подвода нагревающего воздуха для сушки. Сушку гранулированного комбикорма осуществляют воздухом с температурой 70…80°С и расходом 2300…2700 м3/(ч·т), а охлаждение - воздухом с температурой 7…10°С и расходом 1200…1400 м3/(ч·т)

Дражировочные машины 34 и 37, первая из которых 34 предназначена для нанесения фуза растительных масел на поверхность частиц средней фракции продукта фракционирования, а вторая 37 - мелкой фракции продукта фракционирования на полученный в первой дражировочной машине продукт, работают следующим образом. В периодическом режиме выполняются следующие операции: внесение в барабан 35 дражировочной машины 34 растопленного фуза растительных масел; засыпка средней фракции продукта фракционирования в барабан 35; дражирование средней фракции продукта фракционирования фузом растительных масел за счет вращения барабана; ввод в барабан 38 дражировочной машины 37 мелкой фракции продукта фракционирования; пересыпка в барабан дражировочной машины 37 полученного в дражировочной машине 34 продукта; нанесение мелкой фракции продукта фракционирования на поверхность продукта, полученного в первой дражировочной машине, с помощью обкатки; выгрузка полученного готового продукта из барабана в вентилируемый бункер 41.

Абсорбционная холодильная машина 46 установлена параллельно основной линии производства крупки по технологии влажного гранулирования с использованием фототрофной биомассы и фуза растительных масел и используется для регенерации теплоносителей, применяемых в технологическом процессе (охлаждение и осушение объединенного воздушного потока, состоящего из отработанного воздуха, поступающего из зоны сушки охладительной колонки, пленочного фотобиореактора и вентилируемого бункера, нагрев воды, используемой для подогрева фуза растительного масла с целью снижения его вязкости). Абсорбционная холодильная машина состоит из верхнего и нижнего блоков. Верхний блок разделен на двухсекционный конденсатор 49 и кипятильник 50, а нижний - на испаритель 47 и абсорбер 48.

Регенерация теплоносителей в абсорбционной холодильной машине производится следующим образом. Объединенный воздушный поток, состоящий из отработанного воздуха, поступающего из зоны сушки охладительной колонки, пленочного фотобиореактора и вентилируемого бункера, подается в испаритель, где происходит охлаждение воздуха и конденсация из него паров воды. Далее поток воздуха в определенном соотношении разделяется на две части, одна из которых направляется для нагрева в одну из секций двухсекционного конденсатора, а другая выводится из испарителя. Нагретый в двухсекционном конденсаторе воздух подается в зону сушки охладительной колонки, а воздух из испарителя разделяется на два потока, один из которых направляется в зону охлаждения охладительной колонки, а другой - в вентилируемый бункер. Вода для подогрева фуза растительных масел нагревается во второй секции двухсекционного конденсатора, из которой направляется в змеевик 30 обогреваемого резервуара 28, затем - в теплообменник 33, из которого снова подается в двухсекционный конденсатор.

Абсорбционная холодильная машина работает по следующему термодинамическому циклу. В абсорбере 48 абсорбционной холодильной машины происходит поглощение воды абсорбентом (бромидом лития). Полученное рабочее вещество (концентрированный раствор бромида лития) подается насосом 51 в кипятильник 50 через теплообменник 52. В кипятильнике посредством рекуперативного теплообмена между рабочим веществом и паром, подаваемым по линии 2.2, из рабочего вещества выпаривается хладагент (насыщенный водяной пар). Бромид лития с низким содержанием воды подается в абсорбер через теплообменник, в котором посредством рекуперативного теплообмена отдает избыточное тепло, ухудшающее последующую абсорбцию, концентрированному раствору. Полученный в кипятильнике насыщенный водяной пар поступает параллельно в две секции двухсекционного конденсатора 49, а конденсат выводится из абсорбционной холодильной машины. В первой секции двухсекционного конденсатора хладагент конденсируется за счет отдачи теплоты воздуху, направляемого в зону сушки переоборудованной охладительной колонки, а во второй - за счет отдачи теплоты воде, подаваемой в змеевик обогреваемого резервуара для технологической подготовки фуза растительных масел. В испарителе хладагент испаряется за счет подвода теплоты от объединенного воздушного потока.

Предлагаемый способ производства крупки по технологии влажного гранулирования с использованием продуктов фототрофного биосинтеза и фуза растительных масел, реализуемый на поточной технологической линии, осуществляется следующим образом.

Включается привод роторных дозаторов 2 (на схеме не показан), установленных в нижней части производственных бункеров 1, и рассыпной комбикорм определенными порциями подается в смеситель 3. Одновременно включается привод насоса-дозатора 21, и фототрофная биомасса в количестве 10…15% к массе рассыпного комбикорма с помощью форсунок 5 подается в смеситель из емкости 40. За счет вращения ротора 4 смесителя производится перемешивание фототрофной биомассы с рассыпным комбикормом и транспортировка смеси к выпускному патрубку. Смесь подается винтовым питателем 7 в пресс-гранулятор 6, установленный после смесителя, где подвергается влажному гранулированию.

Фототрофная биомасса, предназначенная для ввода в смеситель, готовится на участке выращивания микроводоросли, включающем пленочный фотобиореактор, емкости для выдерживания полученной в фотобиореакторе суспензии микроводоросли и для подачи фототрофной биомассы в смеситель, насос-дозатор, расположенные последовательно, а также емкость для приготовления суспензии микроводоросли, емкость для смешивания воздуха с углекислым газом, вентилятор, расположенные параллельно с пленочным фотобиореактором. В верхнюю часть пленочного фотобиореактора 11 из емкости 19 подается исходная суспензия микроводоросли, смешанная с питательными веществами (например, питательная смесь Елсукова для микроводоросли хлорелла). С помощью полых щелевых распределителей (не показаны), коаксиально вставленных в верхней части прозрачных трубок 12 с зазором 0,5…1,0 мм, формируется пленка суспензии микроводоросли, стекающая по внутренней поверхности прозрачных трубок. Смесь углекислого газа с воздухом в количестве 2,0…4,0 м3/ч с концентрацией углекислого газа 1,5…3,0% подается в прозрачные трубки через патрубки 14 в противоточном режиме с истечением пленки суспензии микроводоросли. Это позволяет увеличить время пребывания клеток микроводоросли в рабочей зоне пленочного фотобиореактора и улучшить массообмен, а также повысить эффективность воздействия излучения лампы 13. Дополнительно для замедления истечения суспензии и улучшения массообмена служит нанесенная на внутреннюю поверхность прозрачных трубок винтовая спираль. Барботажная трубка 15, установленная в нижней части пленочного фотобиореактора, способствует повышению коэффициента массообмена и предотвращению седиментации клеток микроводоросли. Суспензия микроводоросли в нижней части пленочного фотобиореактора задерживается посредством установленного в выпускном штуцере вентиля 16. Для компенсации нагрева суспензии лампой 13 предусмотрено воздушное охлаждение внутренней полости пленочного фотобиореактора воздухом при поддержании температуры 20…25°С. Воздух подается из зоны охлаждения 10 охладительной колонки 8 с промежуточным осаждением комбикормовой пыли комбикорма в циклоне 22 с установленным в его нижней части шлюзовым затвором 23.

Смесь углекислого газа с воздухом получают в устройстве для смешивания углекислого газа с воздухом 17, оснащенном вентилятором 18. Полученная смесь поступает в определенном соотношении в патрубки 14, количество которых совпадает с числом прозрачных трубок 12, и в барботажную трубку 15, имеющую кольцевую форму и расположенную по периметру корпуса пленочного фотобиореактора. Прошедшая через прозрачные трубки смесь углекислого газа с воздухом выводится через полые щелевые распределители (не показаны) и далее - через штуцер в верхней части пленочного фотобиореактора в устройство для смешивания углекислого газа с воздухом. Из пленочного фотобиореактора суспензия микроводоросли направляется в емкость для выдерживания 20.

Гранулированный по влажному способу комбикорм направляется в зону сушки 9 переоборудованной охладительной колонки 8. Одновременно через патрубок в нижней части зоны сушки, из двухсекционного конденсатора 49 абсорбционной холодильной машины 46 подается нагревающий воздух с температурой 70…80°С. Проходя сквозь гравитационно транспортируемый комбикорм в противотоке с ним со скоростью фильтрации 0,4…0,5 м/с, воздух осушает гранулы до влажности 14…15%. Далее продукт поступает в нижнюю часть переоборудованной охладительной колонки на охлаждение воздухом с температурой 7…10°С, который подается из испарителя 47 абсорбционной холодильной машины. Зоны сушки и охлаждения разделены по высоте непроницаемыми горизонтальными перегородками в соотношении 2:1.

Отработанный нагревающий воздух из зоны сушки подается вместе с с отработанным охлаждающим воздухом из зоны охлаждения 10 охладительной колонки 9 в испаритель 47 абсорбционной холодильной машины 46 с промежуточным осаждением комбикормовой пыли в циклоне 24 с установленным в его нижней части шлюзовым затвором 25.

После охлаждения продукт подвергается измельчению в валковом измельчителе 26 с установкой межвалкового зазора 1,0…2,0 мм. Измельченный продукт разделяется в двухситовой просеивающей машине 27, установленной после валкового измельчителя, на три фракции: крупную, среднюю и мелкую. При этом крупная фракция продукта фракционирования направляется в валковый измельчитель на доизмельчение, средняя фракция продукта фракционирования - в оперативный бункер 53, из которого периодически подается в дражировочную машину 34, установленную после двухситовой просеивающей машины, мелкая фракция продукта фракционирования - в оперативный бункер 55, из которого подается в дражировочную машину 37, установленную последовательно с дражировочной машиной 34.

В дражировочную машину 34 предварительно подается нагретый до температуры 60…70°С фуз растительных масел в количестве 10…12% к массе поступающей средней фракции продукта фракционирования, смешанный с антиоксидантами (например, эндоксом) и эмульсиями жирорастворимых ферментов. Подогрев фуза растительных масел до требуемой температуры производится в обогреваемом резервуаре 28 за счет рекуперативного теплообмена с горячей водой, поступающей из двухсекционного конденсатора 49 абсорбционной холодильной машины, через поверхность змеевика 30.

Продукт, представляющий собой дражированную фузом растительных масел среднюю фракцию комбикорма, подается в дражировочную машину 37, в которую предварительно из оперативного бункера 55 направляется мелкая фракция продукта фракционирования.

Полученный продукт подается в вентилируемый бункер 41, где сохранность его липидных веществ поддерживается с помощью продувания через отверстия перфорированной трубы 42 охлаждающим воздухом, подаваемым вентилятором 45 из испарителя 47 абсорбционной холодильной машины 46. Выпуск готовой крупки из вентилируемого бункера осуществляется с помощью задвижки 42. Воздух, прошедший через слой готовой крупки, выводится через патрубок 44, расположенный в верхней части бункера, и направляется в циклон 57.

Производственные испытания

Способ производства крупки по технологии влажного гранулирования с использованием фототрофной биомассы и фуза растительных масел реализован в ОАО ЗПК «Промагро» (г.Старый Оскол) на поточной линии производства крупки с ее перевооружением и дополнительной установкой необходимого для осуществления новых технологических процессов оборудования.

Способ производства крупки по технологии влажного гранулирования с использованием фототрофной биомассы и фуза растительных масел осуществлялся при следующих режимных параметрах:

Для повышения энергетической эффективности технологической линии использовалась абсорбционная холодильная машина марки АБХМ-Т-100, работающая в режиме теплового насоса, со следующими характеристиками:

Технологические свойства полученной крупки представлены ниже:

Как видно из представленных данных, технологические показатели готовой продукции находятся в пределах установленных норм.

Таким образом, использование изобретения позволит:

- повысить биологическую ценность выпускаемых комбикормов за счет ввода фототрофной биомассы, положительно сказывающегося на здоровье сельскохозяйственных животных и птицы;

- повысить кормовую ценность продукции за счет замены животного жира фузом растительных масел, содержащего фосфолипиды, воски и белки.

- снизить затраты кормов на единицу животноводческой продукции на 15…20% за счет повышения усвояемости кормов, вызванного вводом суспензии микроводоросли, а также фузов растительных масел, значительно меньших по себестоимости, чем кормовой жир;

- защитить полученную крупку от окисления и прогорания липидных веществ при хранении, а также и снизить потери ценных веществ за счет ее вентилирования при хранении и покрытия слоем мелкой фракции;

- исключить возможность самосортирования продукта за счет изготовления близких по размеру частиц, обладающих ничтожно малой крошимостью;

- снизить гигроскопичность, сохранить сыпучесть и, тем самым, увеличить срок хранения продукции комбикорма за счет покрытия частиц мелкой фракции слоем гидрофобного фуза растительных масел, обладающего высокой адгезионной способностью по отношению к комбикорму.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гранулированных комбикормов и установка для его осуществления | 2023 |

|

RU2810055C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИКОРМА С ИСПОЛЬЗОВАНИЕМ СУСПЕНЗИИ СИНЕ-ЗЕЛЕНЫХ МИКРОВОДОРОСЛЕЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛНОРАЦИОННОГО ГРАНУЛИРОВАННОГО КОМБИКОРМА ДЛЯ КРОЛИКОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2806309C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2008 |

|

RU2363235C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСПАНДИРОВАННЫХ КОМБИКОРМОВ В РАССЫПНОМ, ГРАНУЛИРОВАННОМ И В ВИДЕ КРУПКИ ИЗ ГРАНУЛ | 2013 |

|

RU2548192C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КУЛЬТИВИРОВАНИЯ ФОТОАВТОТРОФНЫХ МИКРООРГАНИЗМОВ | 2016 |

|

RU2622081C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМБИКОРМА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПТИЦЫ | 2007 |

|

RU2328138C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВЫХ ДОБАВОК С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРЕДПРИЯТИЙ САХАРНОЙ ПРОМЫШЛЕННОСТИ | 2013 |

|

RU2546164C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМБИКОРМА | 2007 |

|

RU2328135C1 |

| СПОСОБ КУЛЬТИВИРОВАНИЯ ФОТОТРОФНЫХ МИКРООРГАНИЗМОВ | 2019 |

|

RU2732225C1 |

Изобретение относится к комбикормовой промышленности и может быть использовано в производстве крупки из комбикормов по технологии влажного гранулирования. Способ включает гранулирование рассыпного комбикорма с вводом жидкого компонента в пресс-гранулятор, последовательные сушку и охлаждение гранулированного комбикорма, измельчение полученного продукта и его последующее фракционирование с получением трех фракций: крупной, средней и мелкой, подачу крупной фракции на измельчение и вывод средней фракции в качестве готовой продукции. В качестве жидкого компонента используют фототрофную биомассу микроводоросли, вводимую в комбикорм при смешивании в количестве 10…15% к массе комбикорма. Сушку гранулированного комбикорма осуществляют воздухом с температурой 70…80°С и расходом 2300…2700 м3/(ч·т), а охлаждение - воздухом с температурой 7…10°С и расходом 1200…1400 м3/(ч·т). Среднюю фракцию продукта фракционирования перед выводом ее в качестве готовой продукции дражируют фузом растительных масел, взятым в количестве 10…12% к массе средней фракции. Фуз растительных масел предварительно подогревают до температуры 60…70°С, обогащают антиоксидантами и жирорастворимыми ферментами и фильтруют. Затем продукт, дражированный фузом растительных масел, покрывают мелкой фракцией продукта фракционирования. Готовую крупку хранят в вентилируемом бункере. Для регенерации охлаждающего и горячего воздуха, а также для нагрева воды, используемой для подогрева фуза растительных масел, применяют абсорбционную холодильную машину. Линия производства включает бункера для рассыпного комбикорма, пресс-гранулятор, охладительную колонку, разделенную на зоны сушки и охлаждения, валковый измельчитель и двухситовую просеивающую машину. Линия дополнительно содержит участок выращивания микроводоросли, участок дражирования, участок подготовки фуза растительных масел, участок хранения готовой крупки и абсорбционную холодильную машину. Использование изобретения позволит расширить ассортимент производимых комбикормов повышенной биологической ценности. 2 н.п. ф-лы, 1 ил.

1. Способ производства крупки по технологии влажного гранулирования с использованием фототрофной биомассы и фуза растительных масел, включающий гранулирование рассыпного комбикорма с вводом жидкого компонента в пресс-гранулятор, последовательные сушку и охлаждение гранулированного комбикорма, измельчение полученного продукта и его последующее фракционирование с получением трех фракций: крупной, средней и мелкой, подачу крупной фракции на измельчение и вывод средней фракции в качестве готовой продукции, отличающийся тем, что в качестве жидкого компонента используют фототрофную биомассу микроводоросли, вводимую в комбикорм при смешивании в количестве 10…15% к массе комбикорма, при этом фототрофную биомассу выращивают в пленочном фотобиореакторе в виде суспензии в режиме рециркуляции с охлаждением рабочей зоны фотобиореактора до температуры 20…25°С воздухом, поступающим после охлаждения комбикорма с промежуточным осаждением комбикормовой пыли; сушку гранулированного комбикорма осуществляют воздухом с температурой 70…80°С и расходом 2300…2700 м3/ч·т), а охлаждение - воздухом с температурой 7…10°С и расходом 1200…1400 м3/ч·т); среднюю фракцию продукта фракционирования перед выводом ее в качестве готовой продукции дражируют фузом растительных масел, взятым в количестве 10…12% к массе средней фракции, при этом фуз растительных масел предварительно подогревают до температуры 60…70°С, обогащают антиоксидантами и жирорастворимыми ферментами и фильтруют, затем продукт, дражированный фузом растительных масел, покрывают мелкой фракцией продукта фракционирования; готовую крупку хранят в вентилируемом бункере, для регенерации охлаждающего и горячего воздуха, а также для нагрева воды, используемой для подогрева фуза растительных масел, применяют абсорбционную холодильную машину, работающую в режиме теплового насоса.

2. Линия производства крупки по технологии влажного гранулирования с использованием фототрофной биомассы и фуза растительных масел, включающая бункера для рассыпного комбикорма, пресс-гранулятор, охладительную колонку, разделенную на зоны сушки и охлаждения, валковый измельчитель и двухситовую просеивающую машину, отличающаяся тем, что линия дополнительно содержит участок выращивания микроводоросли, участок дражирования, участок подготовки фуза растительных масел, участок хранения готовой крупки и абсорбционную холодильную машину; при этом участок выращивания микроводоросли включает пленочный фотобиореактор, оборудованный прозрачными трубками, лампой, штуцерами для подвода и отвода охлаждающего воздуха и суспензии микроводоросли, трубками для подачи смеси воздуха с углекислым газом, барботажным устройством, емкости для выдерживания полученной в фотобиореакторе суспензии микроводоросли и для подачи суспензии микроводоросли в смеситель, насос-дозатор, расположенные последовательно, а также емкость для приготовления суспензии микроводоросли, емкость для смешивания воздуха с углекислым газом, вентилятор, расположенные параллельно с фотобиореактором и обеспечивающие создание контуров рециркуляции по суспензии микроводоросли и смеси воздуха с углекислым газом, при этом емкость для подачи суспензии микроводоросли и насос-дозатор установлены до смесителя, установленного между бункерами для рассыпного комбикорма и прессом-гранулятором; смеситель снабжен форсунками для ввода фототрофной биомассы в комбикорм; участок дражирования, расположенный после двухситовой просеивающей машины, включает оперативный бункер для средней фракции продукта фракционирования с установленным в его нижней части роторным дозатором и две дражировочные машины, состоящие из барабана, станины и привода, расположенные последовательно, и оперативный бункер для мелкой фракции, расположенный параллельно первой дражировочной машине, перед второй дражировочной машиной, при этом в первой дражировочной машине средняя фракция продукта фракционирования дражируется фузом растительных масел, а во второй продукт, полученный в первой дражировочной машине, покрывается мелкой фракцией продукта фракционирования; участок подготовки фуза растительных масел включает обогреваемый резервуар, оборудованный патрубками для ввода фуза растительных масел, антиоксидантов и эмульсии жирорастворимых ферментов, змеевиком для подачи нагревающей воды, трехъярусной мешалкой с электроприводом, шестеренчатый насос-дозатор, сетчатый фильтр и теплообменную трубу, расположенные последовательно, при этом теплообменная труба установлена перед участком дражирования; участок хранения готовой крупки включает вентилируемый бункер с перфорированной трубой, расположенный после участка дражирования, а также вентилятор для подачи охлаждающего воздуха из испарителя абсорбционной холодильной машины и циклон, установленные параллельно бункеру; в линиях отвода отработанного горячего и холодного воздуха установлены циклоны для извлечения комбикормовой пыли; параллельно основной линии производства крупки по технологии влажного гранулирования с использованием фототрофной биомассы и фуза растительных масел установлена абсорбционная холодильная машина, состоящая из абсорбера, испарителя, двухсекционного конденсатора и кипятильника.

| Правила организации и ведения технологических процессов производства продукции комбикормовой промышленности | |||

| - Воронеж: Типография ВГУ, 1997, с.256 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМОВОЙ ДОБАВКИ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПТИЦЫ | 1993 |

|

RU2048778C1 |

| Способ приготовления кормовой добавки для животных и птицы | 1985 |

|

SU1412703A1 |

| Кормовая минеральная добавка | 1991 |

|

SU1831295A3 |

Авторы

Даты

2011-02-20—Публикация

2009-08-31—Подача