Изобретение относится к взрывным устройствам для вскрытия продуктивных пластов в нефтяных скважинах и может использоваться в кумулятивных боевых частях.

Известен кумулятивный заряд перфоратора (Авторское свидетельство СССР №1816850, E21B 43/116, опуб. БИ №19, 23.05.93), содержащий коническую кумулятивную облицовку, покрывающий ее заряд взрывчатого вещества (ВВ) и металлическую оболочку с толщиной кумулятивной облицовки 1.2-1.65% от диаметра ее основания, толщиной ВВ 15-20 толщин облицовки с уменьшением к основанию до 1-2 толщин облицовки, а толщина наружной оболочки составляет 2-4 толщины кумулятивной облицовки.

Достоинством устройства является выполнение толщины кумулятивной облицовки порядка толщины струеобразующего слоя в облицовке. При метании материала тонкой облицовки продуктами детонации лучше происходит передача импульса от продуктов детонации к облицовке, при этом формируется высокоскоростная кумулятивная струя с массой, близкой к массе облицовки. Уменьшение забивания перфорационного канала материалом песта улучшает фильтрационные свойства и повышает продуктивность формируемого канала.

Недостатком устройства является недостаточная эффективность пробития перфорационного канала, связанная с динамической неустойчивостью формы облицовки при ее деформации взрывом в процессе формирования кумулятивной струи, приводящая к уменьшению максимальной скорости и градиента скорости кумулятивной струи, нестабильности работы устройства.

Известны устройства кумулятивных зарядов (Патенты РФ №2365859 F42B 1/028, №2364819 F42B 1/028), содержащие корпус, размещенное внутри него ВВ с кумулятивной выемкой, устройство инициирования и прилегающую к кумулятивной выемке облицовку, имеющую специально заданные начальные возмущения в виде неоднородностей формы и толщины.

Данное устройство кумулятивного заряда перфоратора представляет собой кумулятивный заряд с тонкой конической облицовкой с толщиной порядка струеобразующего слоя со своеобразными ребрами (рельефом) жесткости на поверхности медных конических облицовок.

Достоинством устройства является уменьшенное пестообразование, повышение объема формируемого канала или его диаметра и повышение стабильности его работы.

Недостатком устройства является недостаточная эффективность пробития перфорационного канала, связанная с динамической неустойчивостью формы облицовки при ее взрывном метании в процессе формирования кумулятивной струи, приводящая к уменьшению максимальной скорости и градиента скорости кумулятивной струи.

Известен также кумулятивный заряд, выбранный в качестве прототипа (Патент РФ №1753749, E21B 43/117), содержащий корпус с размещенной в нем профилированной шашкой ВВ, имеющий кумулятивную выемку, покрытую облицовкой, состоящей из двух слоев, внешний слой которой выполнен из порошкового композиционного материала, в внутренний струеобразующий слой - из меди.

Достоинством устройства является применение в качестве внутреннего струеобразующего слоя пластичного металла с высокой плотностью, например меди, а применение внешнего разрушаемого в процессе взрывного метания облицовки материала позволяет не «засорять» материалом песта перфорационное отверстие.

Недостатком устройства является недостаточная эффективность пробития перфорационного канала, связанная с динамической неустойчивостью формы струеобразующей части облицовки при ее взрывном метании, и разделения внешней и внутренней частей облицовки, приводящая к уменьшению максимальной скорости и градиента скорости кумулятивной струи, нестабильности работы устройства.

Технической задачей изобретения является создание высокоэффективного средства воздействия на различные среды конденсированной среды с расширением области применения кумулятивных зарядов, а также расширение арсенала кумулятивных зарядов.

Технический результат состоит в увеличении пробивной способности и повышении стабильности работы кумулятивного заряда, при отсутствии пестообразования, за счет наиболее возможного устранения динамической неустойчивости взрывного метания облицовки и ее разрушения при формировании кумулятивной струи.

Указанный результат достигается тем, что в кумулятивном заряде, содержащем корпус с размещенной в нем шашкой взрывчатого вещества, имеющей кумулятивную выемку, покрытую облицовкой, состоящей из двух слоев, выполненных из различных материалов, внешний слой прилегает к кумулятивной выемке, а внутренний струеобразующий слой выполнен из меди, новым является то, что внешний и внутренний слои облицовки размещены относительно друг друга с зазором, составляющим не более двух толщин стенки внешнего слоя облицовки, причем внешний слой облицовки выполнен из материала с плотностью 2-3 г/см3.

Кроме того, внешняя облицовка выполнена из хлористого натрия NaCl.

Выполнение всей совокупности признаков формулы позволяет получить беспестовую кумулятивную струю из тонкой облицовки с устранением динамической неустойчивости взрывного метания облицовки, повышения стабильности работы кумулятивного заряда.

Из технической литературы известно, что в кумулятивную струю идет только около 10-20% от массы облицовки и толщина струеобразующего внутреннего слоя облицовки может составлять порядка 100-500 мкм, в зависимости от угла раскрытия облицовки. При этом коэффициент передачи импульса от продуктов детонации заряда ВВ к облицовке растет обратно пропорционально ее толщине. Однако взрывное обжатие тонких облицовок неустойчиво и может привести к их разрушению, к неустойчивости формирования кумулятивной струи и уменьшению эффективности пробития перфорационного отверстия. Кроме того, использование кумулятивных зарядов со сверхтонкими облицовками позволяет применять предельно малое количество ВВ.

Проведенные исследования показывают, что степень неустойчивости поверхности кумулятивной облицовки увеличивается с ростом плотности материала, из которого она изготовлена. Причем неустойчивость поверхности кумулятивной облицовки сначала возникает на ее внешней поверхности, а затем переходит на ее внутреннюю поверхность. Высота возникающих «гофр» на внешней поверхности облицовки больше, чем на ее внутренней поверхности.

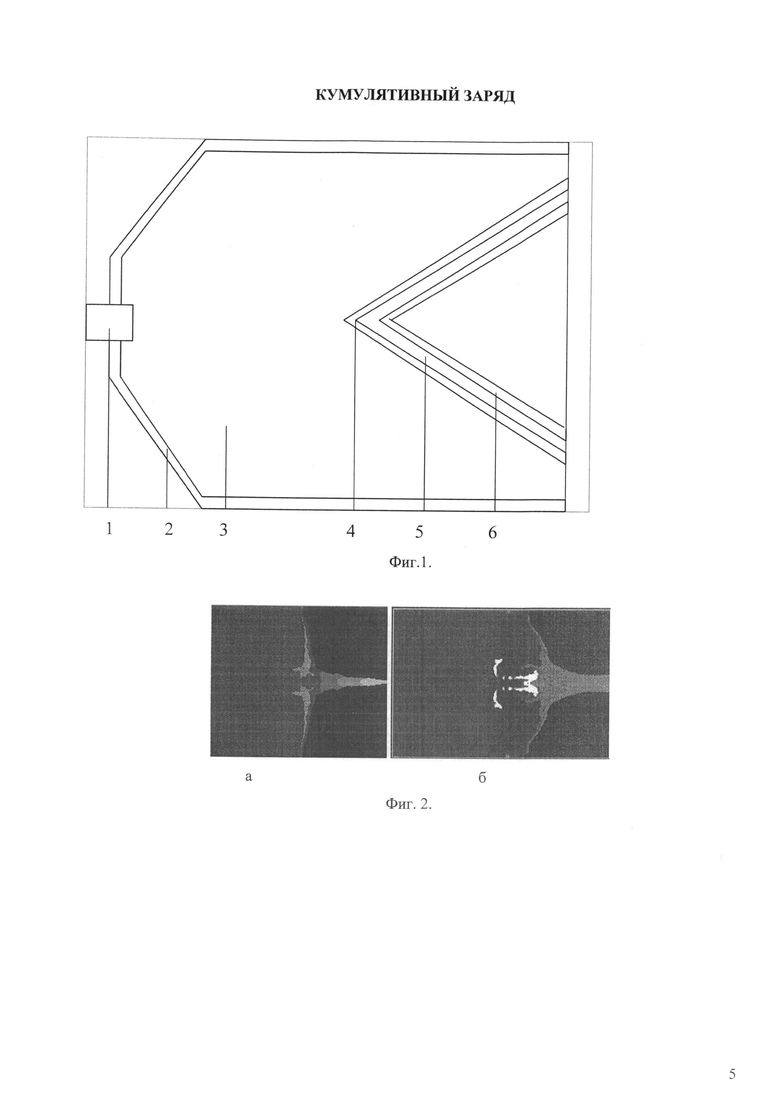

Изобретение поясняется фиг. 1, на которой приведена схема устройства, и фиг. 2, на которой показано формирование медной кумулятивной струи в кумулятивном заряде с внешней облицовкой, например из NaCl,

где 1- инициатор;

2- корпус заряда;

3- профилированный заряд взрывчатого вещества;

4- внешняя часть облицовки;

5- зазор между внешней и внутренней частями облицовки;

6- внутренняя струеобразующая часть облицовки.

Устройство работает следующим образом. Инициатор 1 формирует детонационную волну в профилированном заряде взрывчатого вещества 3, которая падает на внешнюю облицовку 4, в которой возникает ударная волна, перемещающаяся к свободной поверхности кумулятивной облицовки 4. После выхода этой ударной волны на свободную поверхность последняя приобретает значительную скорость, причем около 80% кинетической энергии элемент кумулятивной облицовки получает, пройдя расстояние 5, приближенно равное 2 толщинам облицовки. Полную скорость элемент получает после пролета расстояния 5, равного нескольким толщинам облицовки. Увеличение зазора между внешней и внутренней частями облицовки 5 более двух толщин внешней облицовки приводит к увеличению габаритов устройства без существенного увеличения скорости ее метания.

Для устранения динамической неустойчивости поверхности облицовки используется тот факт, что более высокие амплитуды неустойчивостей возникают на внешней поверхности облицовки 6. Внешняя облицовка 4 в динамике, ударом, выравнивает их и сдерживает их рост материалом внешней облицовки 4. Учитывая гидродинамические связи между внутренней и внешней поверхностями облицовки 6, эффект силового устранения неустойчивостей на внешней поверхности приводит и к сглаживанию их на внутренней поверхности облицовки 5. Кроме этого при увеличении толщины стенки облицовки 6 только на время струеобразования процесс гидродинамической неустойчивости уменьшается и полностью пропадает. Далее внутренняя облицовка 6 метается на ось симметрии заряда с образованием кумулятивной струи.

Экспериментально установлено, что в этом процессе одну из главных ролей играет масса элемента внешней облицовки 4 и ее распределение вдоль образующей этой облицовки. Экспериментально установлено, что наиболее эффективное устранение неустойчивости поверхности, например медной внутренней облицовки 6, происходит, когда плотность материала внешней облицовки 4 составляет порядка 2-3 г/см3.

В качестве материала внешней облицовки 4 могут использоваться неорганические вещества, например хлористый натрий - NaCl, или органические вещества, например парафин, целлулоид, или легкоплавкие металлы или сплавы, например магний, алюминий, висмут, или пластмассы, например нейлон, тефлон, или пористые композитные материалы, например пористое железо, или их смеси, например песка и нитроклетчатки, песка и парафина.

На Фиг. 2 приведены последовательные этапы формирования медной кумулятивной струи из облицовки с толщиной порядка струеобразующего слоя при использовании внешней облицовки 4, выполненной из NaCl, на момент времени 8 мкс (а) и 14 мкс (б). Неустойчивость и фрагментация кумулятивной струи отсутствует, максимальная скорость струи 9 км/с.

Устранение динамической неустойчивости взрывного метания тонкой облицовки позволяет использовать в качестве материала тонких облицовок такие высокоплотные материалы, как железо, медь, свинец, тантал и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВНЫХ КУМУЛЯТИВНЫХ СТРУЙ В ЗАРЯДАХ ПЕРФОРАТОРА | 2013 |

|

RU2542024C1 |

| СПОСОБ И УСТРОЙСТВО ФОРМИРОВАНИЯ КУМУЛЯТИВНЫХ СТРУЙ С УСТРАНЕНИЕМ ЭФФЕКТА ВРАЩЕНИЯ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2012 |

|

RU2491497C1 |

| СПОСОБ И УСТРОЙСТВО (ВАРИАНТЫ) ФОРМИРОВАНИЯ ВЫСОКОСКОРОСТНЫХ КУМУЛЯТИВНЫХ СТРУЙ ДЛЯ ПЕРФОРАЦИИ СКВАЖИН С ГЛУБОКИМИ НЕЗАПЕСТОВАННЫМИ КАНАЛАМИ И С БОЛЬШИМ ДИАМЕТРОМ | 2009 |

|

RU2412338C1 |

| МАТЕРИАЛ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА НА ОСНОВЕ МЕТАЛЛА | 2012 |

|

RU2489671C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 2013 |

|

RU2546206C1 |

| СПОСОБ ПЕРФОРАЦИИ СКВАЖИНЫ СДВОЕННЫМИ ГИПЕРКУМУЛЯТИВНЫМИ ЗАРЯДАМИ | 2013 |

|

RU2559963C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2015 |

|

RU2603327C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2007 |

|

RU2365859C2 |

| Кумулятивный заряд для формирования компактного элемента | 2016 |

|

RU2633021C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД С БИМЕТАЛЛИЧЕСКОЙ ОБЛИЦОВКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2151362C1 |

Изобретение относится к взрывным устройствам для вскрытия продуктивных пластов в нефтяных скважинах и может использоваться в кумулятивных боевых частях. Кумулятивный заряд содержит корпус с размещенной в нем шашкой взрывчатого вещества, имеющей кумулятивную выемку, покрытую облицовкой, состоящей из двух слоев, выполненных из различных материалов, внешний слой прилегает к кумулятивной выемке, а внутренний струеобразующий слой выполнен из меди, причем внешний и внутренний слои облицовки размещены относительно друг друга с зазором, составляющим не более двух толщин стенки внешнего слоя облицовки, а внешний слой облицовки выполнен из материала плотностью 2-3 г/см3, например хлористого натрия NaCl. Техническим результатом изобретения является увеличение пробивной способности и стабильности работы кумулятивного заряда при отсутствии пестообразования. 1 з.п. ф-лы, 2 ил.

1. Кумулятивный заряд, содержащий корпус с размещенной в нем шашкой взрывчатого вещества, имеющей кумулятивную выемку, покрытую облицовкой, состоящей из двух слоев, выполненных из различных материалов, причем внешний слой прилегает к кумулятивной выемке, а внутренний струеобразующий слой выполнен из меди, отличающийся тем, что внешний и внутренний слои облицовки размещены относительно друг друга с зазором, составляющим не более двух толщин стенки внешнего слоя облицовки, причем внешний слой облицовки выполнен из материала с плотностью 2-3 г/см3.

2. Кумулятивный заряд по п. 1, отличающийся тем, что внешний слой облицовки выполнен из хлористого натрия NaCl.

| RU 118422 U1, 20.07.2012 | |||

| КУМУЛЯТИВНЫЙ ЗАРЯД ПЕРФОРАТОРА С ДВУХСЛОЙНОЙ ОБЛИЦОВКОЙ | 2005 |

|

RU2347065C2 |

| SU 1753749 A1, 20.11.1996 | |||

| US 20100154670 A1, 24.06.2010 | |||

| WO 2011084222 A1, 14.07.2011. | |||

Авторы

Даты

2016-03-20—Публикация

2014-06-11—Подача