Изобретение относится к горной промышленности, а именно к способам открытой разработки месторождений полезных ископаемых, и может быть использовано при выемке малообъемных крутопадающих залежей, например алмазов и золота, и не исключает возможности использования при разработке горизонтальных, пологих и наклонных залежей, а также при проходке стволов шахт или глубоких котлованов, ям и траншей при земляных работах.

Известен способ открытой разработки месторождений полезных ископаемых по а.с. СССР №1453010 [1]. Способ включает вскрытие полезного ископаемого, предварительное бурение скважины до плотика и установку в ней транспортного устройства, отделение полезного ископаемого, его подачу в устье скважины, транспортировку к загрузочным окнам у забоя скважины и выдачу его на поверхность по внутренним каналам наружной трубы на поверхность.

Однако применение этого способа при разработке трубко- и столбообразных месторождений сопряжено с большими трудностями технологического порядка: требуется демонтаж буровой установки и монтаж транспортно-разгрузочного комплекса, после бурения глубокой скважины изначально увеличивается высота падения и подъема подаваемого в затрубное пространство полезного ископаемого. Кроме того, отделение от массива полезного ископаемого черпаками ограничивает область применения способа породами крепостью по шкале М.М.Протодьяконова максимум 3-4, т.е. породами типа уголь, гипс, каменная соль, мергели и др.

Известен также способ бурения скважин, включающий одновременное бурение лидирующей скважины пилот-долотом и ее расширение расширителем, установленным на двойной буровой колонне [2].

Суть способа бурения скважин заключается в том, что шлам с забоя лидирующей скважины и забоя участка расширения шнеками подают в загрузочные окна буровой колонны посредством шнекового транспортера с последующим выносом шлама на устье скважины через центральный канал буровой колонны. Этот способ бурения можно применить как бурошнековый способ выемки трубкообразных месторождений.

Недостатками этого способа являются неизбежные потери полезного ископаемого в целиках, необходимость бурить большое количество скважин и малая производительность из-за частых перестановок буровой установки.

Наиболее близким по технической сути и достигаемому эффекту является способ открытой разработки, описанный в [3] и предназначенный для выемки преимущественно трубкообразных или крутопадающих залежей, например алмазов и золота. Сущность способа заключается в том, что бурят скважину большого диаметра устройством, транспортирующим буровую мелочь к забою и выдающим ее на поверхность по внутренним каналам буровой колонны, и одновременно отделяют полезное ископаемое от массива и подают его в устье скважины. В этом способе бурение скважины и подачу полезного ископаемого ведут одновременно.

Недостатком этого способа разработки является трудность согласования скоростей понижения забоя скважины и бульдозерного полигона. Это тем труднее, чем больше бульдозерный полигон. Дело в том, что с увеличением полигона, т.е. объема подачи полезного ископаемого, для своевременного удаления последнего надо увеличивать скорость вращения транспортного шнека, а это, в свою очередь, повысит скорость бурения. В результате окажется, что забой скважины будет все дальше и дальше удаляться от бульдозерного полигона, увеличивая высоту падения и, соответственно, подъема полезного ископаемого. Отсюда вытекает задача разделения во времени процессов бурения и выдачи полезного ископаемого на поверхность с тем, чтоб можно было оптимизировать параметры режима бурения и работы шнекового питателя как независимых процессов выемки.

Эта задача может быть решена следующим образом. Согласно предполагаемому способу выемки полезных ископаемых малых объемов, включающему вскрытие полезного ископаемого, бурение скважин большого диаметра, отделение руды от массива, ее подачу в затрубное пространство и затем шнековым питателем в загрузочные окна и выдачу на поверхность, месторождение по мощности предварительно разбивают на отдельные горизонтальные выемочные слои, проходят скважину на выемочном слое и затем, установив вместо долота опорную пяту на подшипнике, подают отделенную руду в устье скважины.

Реализация предлагаемого способа выемки может быть осуществлена устройством для бурения скважин большого диаметра, например, описанным в [3]. Выемочное поле предварительно разбивают по его глубине на отдельные выемочные слои (3-10 м) и пробуривают на оптимальных режимах первый выемочный слой. При этом перебур производят на глубину пилот-скважины. Затем подымают снаряд над устьем скважины и вместо долота устанавливают опорную пяту на подшипнике с продувочными каналами как в долоте и опускают снаряд на забой, включают вращение снаряда и подают воздух. От пробуренного выемочного слоя залежи отделяют бульдозером с активным рыхлителем, горным комбайном, стругом или любой другой машиной или устройством поверхностный слой и подают его в затрубное пространство скважины. При этом буровой снаряд со шнеком стоит на месте, вращаясь на подшипнике опорной пяты. Благодаря этому полезное ископаемое, поступающее в полость скважины, выносится по внутренним каналам буровой колонны на поверхность при постоянной высоте подъема. После выемки первого слоя устанавливают долото и пробуривают на оптимальных режимах второй слой, затем опять заменяют долото на опорную пяту, опускают снаряд на забой, отделяют руду от массива и подают его в устье скважины. Т.е. последовательными циклами бурения и послойной отработки вынимают слой за слоем и отрабатывают все месторождение.

Из анализа известных способов разработки трубкообразных и других месторождений видно, что предлагаемый способ представляет собой последовательную комбинацию известных способов, а именно бурошнековой выемки с послойной отработкой при последовательном проведении процессов углубки скважины и транспортировки полезного ископаемого. Однако такая комбинация позволяет при разработке трубкообразных месторождений исключить трудоемкие операции по согласованию скоростей углубления забоев скважины и выемочного поля. Кроме того, разделение функций бурения и транспортировки полезного ископаемого позволяет бурить при оптимальных режимах и вращать шнековый питатель и всю двойную буровую колонну на подшипнике с минимальными потерями энергии.

Все это позволяет нам утверждать, что наше предложение обладает новизной и существенными отличиями, т.к. новые свойства не являются арифметической суммой свойств каждого отдельно взятого способа разработки и не просто следствием развития уровня техники.

Предлагаемый способ разработки имеет следующие преимущества по сравнению с прототипом:

- повышена производительность выемки, благодаря разделению функций подачи полезного ископаемого в устье скважины и бурения, что позволяет задавать более высокие скорости вращения транспортному шнеку, чем при углублении забоя скважины;

- уменьшена энергоемкость всего процесса выемки, благодаря возможности оптимизации режима бурения и уменьшения потерь на вращение снаряда при подаче руды шнеком в загрузочные окна;

- нет необходимости согласования скоростей углубки выемочного поля и забоя скважины.

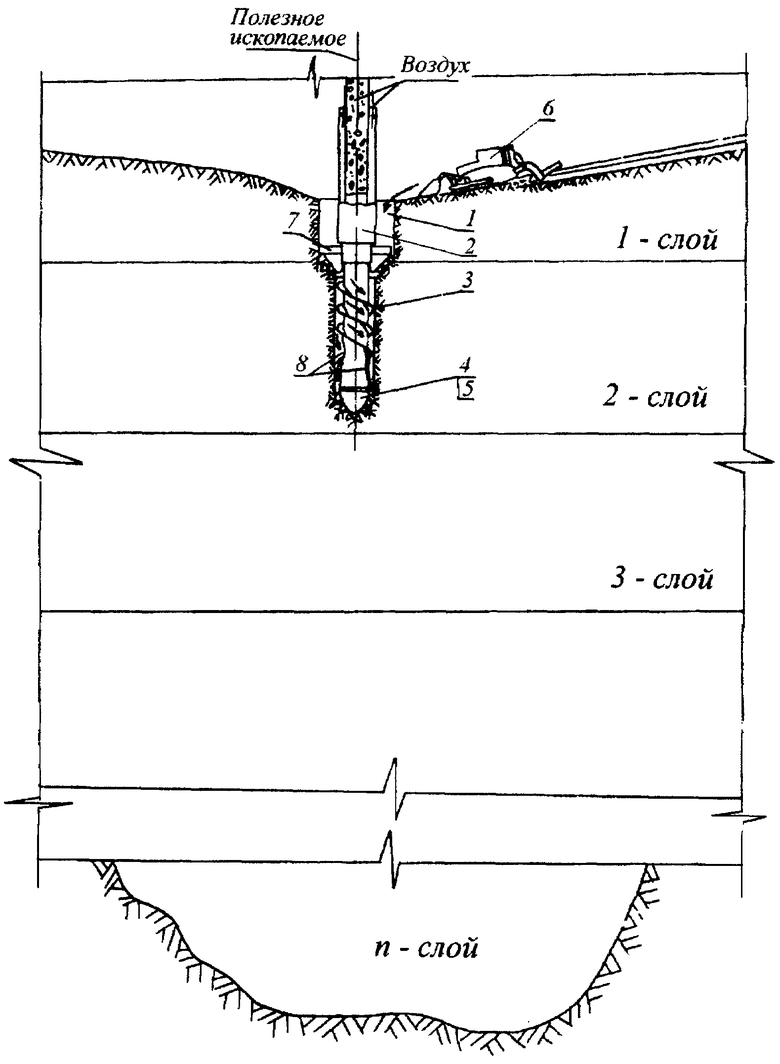

На чертеже приведена схема реализации предлагаемого способа выемки.

Для осуществления предлагаемого способа применяется метод комбинирования бурошнековой выемки, к примеру, с бульдозерной послойной отработкой. После вскрыши разбивают месторождение по его глубине на отдельные выемочные слои 1, 2…n. Мощность слоя определяется безопасной высотой падения кусков породы на забой с инструментом, возможностью зашламования забоя расширителя и рациональной высотой подъема полезного ископаемого, величина которой в зависимости от реальных горно-технических условий может колебаться в пределах 3-10 м. В каждом выемочном слое бурят скважину 1, диаметром 500-1500 мм устройством для бурения скважин большого диаметра 2 с углублением в следующий слой на высоту шнека 3. Затем поднимают буровую колонну над устьем скважины, заменяют долото 4 на опорную пяту 5 с подшипником, опускают буровую колонну на забой, подают руду в устье скважины бульдозером с активным рыхлителем 6, стругом или комбайном. При этом полезное ископаемое падает на расширитель 7 и на забой расширяемой части скважины, и вращающийся шнековый питатель 3 подает его в разгрузочные окна 8. Воздух, поступающий по межтрубному пространству, отражаясь от забоя, подхватывает от шнекового питателя полезное ископаемое и через загрузочные окна 8 выдает по центральному каналу буровой колонны наверх. Наверху его направляют в бункер-питатель и на конвейер или на автосамосвал.

Скорость вращения колонны устанавливается только исходя из условия загрузки и выдачи полезного ископаемого. По мере понижения забоя-полигона, когда отрабатывается первый выемочный слой и начинает обнажаться шнековый питатель, буровую колонну снова поднимают, снимают опорную пяту и на его место устанавливают долото. Пробуривают второй выемочный слой, углубившись в третий слой на высоту шнекового питателя. После этого снова поднимают буровую колонну над устьем скважины и устанавливают опорную пяту, опускают на забой и при вращающемся шнековом питателе подают полезное ископаемое в устье скважины. Таким образом, в каждом выемочном слое бурят скважину, в пробуренную скважину опускают опорную пяту и подают полезное ископаемое и выдают его по внутренним каналам буровой колонны на поверхность. И так слой за слоем, пока не отработают месторождение.

В некоторых случаях, как приводится ниже, реализация предлагаемого способа выемки может совпадать с дополнительными признаками и схемами реализации предлагаемого способа выемки по патенту России №2090754.

Если после рыхления при послойной отработке и дополнительном дроблении расширителем не удается достичь допустимой крупности, устанавливают небольшую дробилку и только после дробления подают полезное ископаемое в скважину. При послойной отработке полигон формируют с уклоном к устью скважины для облегчения транспортировки горной массы или даже вплоть до самотека горной массы, обеспечив условия по технике безопасности. При выемке крайне маленьких месторождений или проходке стволов шахт, шурфов и глубоких ям, буровая установка может быть смонтирована в центре залежи на ферме. Причем, ввиду малого размера залежи, применяется малогабаритный электробульдозер, который двигается по спиралеобразным траекториям.

При отработке залежи более крупного размера, когда установка фермы становится трудной инженерной задачей, возможно бурение скважин по контуру месторождения прямо по полезному ископаемому. Одновременное бурение нескольких скважин по контуру залежи и подача кимберлита к устьям скважин позволяют отрабатывать и более крупные месторождения. Однако при этом неизбежны потери из-за оставления целиков. Поэтому, если мощность буровой установки позволяет проходить скважины большого диаметра по вмещающим породам, более рационально устанавливать буровую на более устойчивый породный массив. Достоинством этой схемы является возможность отрабатывать глубокие карьеры, не боясь потери устойчивости буровой колонны под воздействием осевого усилия. Однако при этом потребуется устанавливать по длине скважины специальные опоры под буровую колонну.

С целью выемки крупных залежей с использованием естественного холода для замораживания бортов карьера, т.е. повышения их устойчивости, залежь полезного ископаемого разбивают на отдельные участки, выемку одного из этих участков ведут зимой. Летом закладывают и добавляют вяжущий состав, обеспечивающий устойчивость закладочного материала при последующем обнажении. Выемку следующего участка ведут тоже в холодное время года после схватывания вяжущего состава. Если естественные борта неустойчивы и в зимнее время, выемку можно проводить с одновременным креплением любым известным способом. Если месторождение имеет объем 450000 м3, а закладку и монтаж буровой установки летом, разрабатывать за три года (см. раздел "Пример конкретного выполнения").

Возможность реализации предлагаемого способа выемки покажем на примере малообъемного кимберлитового месторождения. Расчет ведем по методике, изложенной Н.А.Беляевым.

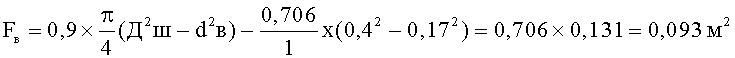

Примем диаметр вала dв - 0,17 м, а диаметр шнека и долота Дш - 0,4 м. Площадь приходного сечения впадин между витками шнека Fв:

где 0,9 - коэф., учитывающий объем, занимаемый лопастью.

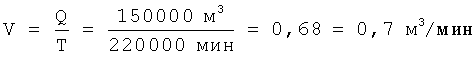

Запас руды в малообъемных месторождениях алмаза колеблется от 50000 до 80000 т., что по объему составит от 28000 до 335000 м3. Однако объем наибольшего числа месторождений колеблется около 150000 м3, что и примем за объем среднего месторождения Q. Из условия устойчивости стенок скважины разработка проводится исключительно в холодное время, т.е. в течение 7 месяцев. Принимая коэфф. использования рабочего времени 0,7 и круглосуточную работу, рассчитаем чистое время выемки в минутах:

T=7×0,7×30×24×60=220000 мин. Тогда требуемая минутная производительность бурения - выемки V.

.

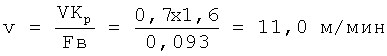

.

Для достижения такой минутной производительности необходимо породной мелочи сообщить v, определяемую из соотношения VKp=Fвv, где Kp - коэфф. разрыхления породы, принимаем Kp=1,6.

.

.

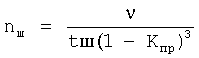

Требуемая скорость вращения шнека должна быть не менее:

где tш - шаг навивки лопастей, принимаемый для нашего случая 0,6;

Kпр - коэфф. углового проскальзывания потока кимберлита относительно стенки лидирующей скважины Kпр - 0,7.

Тогда скорость вращения шнека:

;

;

что при бурении кимберлита приемлемо, хотя диаметр скважины и большой (600-700 мм).

Выдача кимберлита производится по внутренней трубе с внутренним каналом d=150 мм-0,15 м. По В.А.Перетолчину примем критическую скорость витания частиц кимберлита (q=2,4 т/м3) диаметром 20 мм равным 34 м/сек=2040 м/мин. Тогда расход воздуха Qв=Vkp×S=Vkp·×π/4d2=2040×0,785×0,0225=38, м3/мин, то будем иметь запас по крупности частиц или по избыточной скорости.

Таким образом, одна буровая установка для бурения скважин большого диаметра со шнеком 400 мм в лидирующей скважине и осевым каналом диаметром 150 мм при скорости вращения шнека 200 об/мин может в течение 7 месяцев обеспечить выемку месторождения объемом в 150000 м3 или размером по осям 35×55 м и глубиной 200 м. Для выемки более крупных залежей следует отрабатывать двумя, тремя установками или применять установки с пилот-долотом и шнеком до 600-800 мм.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. А.с. СССР №1453010, кл. E21C 47/00. Комплекс для разработки и погрузки горных пород. // В.Е.Кисляков, В.Н.Вокин и Ю.В.Парнак. - Опубл. 23.01.89. Бюл.№3.

2. Патент России №2001277, кл. E21 01/06. Способ бурения скважин большого диаметра. // Л.Н.Федоров. - Опубл. в БИ, 1993, №37-38.

3. Патент России №2090754, кл. E21C 41/26. Способ открытой разработки месторождений полезных ископаемых. // Л.Н.Федоров. - Опубл. в БИ, в БИ, 1997. Бюл. №26.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1994 |

|

RU2090754C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ВЫБУРИВАНИЕМ КЕРНА БОЛЬШОГО ДИАМЕТРА | 2010 |

|

RU2461712C2 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2011 |

|

RU2465461C2 |

| СПОСОБ ДОБЫЧИ АЛМАЗОВ В УСЛОВИЯХ МНОГОЛЕТНЕМЕРЗЛЫХ КИМБЕРЛИТОВЫХ МЕСТОРОЖДЕНИЙ | 2010 |

|

RU2457329C2 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2016 |

|

RU2640611C2 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1995 |

|

RU2081325C1 |

| СПОСОБ РАЗВЕДКИ, ПРОБНОЙ ЭКСПЛУАТАЦИИ И РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2068960C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2010 |

|

RU2443864C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И СУПЕРСТРУКТУРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078209C1 |

| УСТАНОВКА ДЛЯ ДОБЫЧИ КРЕПКИХ РУД ИЗ МАЛОМОЩНЫХ ПЛАСТОВ МЕТОДОМ ВЫБУРИВАНИЯ | 2012 |

|

RU2486339C1 |

Изобретение относится к горной промышленности, а именно, к способам открытой горной разработки месторождений полезных ископаемых, и может быть использовано при выемке малообъемных крутопадающих залежей. Техническим результатом является разделение во времени процессов бурения и выдачи полезного ископаемого на поверхность с тем, чтоб можно было оптимизировать параметры режима бурения и работы шнекового питателя как независимых процессов выемки. Для этого трубкообразное месторождение разбивают на горизонтальные или с уклоном в сторону устья скважины отдельные слои, причем в первом слое бурят скважину после удаления вскрышных пород с перебуром на глубину пилот-скважины, а в последующих слоях - после полной отработки предыдущего слоя. При этом полезное ископаемое подают самоходной горной машиной в устье пробуренной скважины, которое при вращении колонны шнековым транспортером доставляется в загрузочные окна над пилот-долотом и выносится на поверхность через внутренние каналы колонны. 1 ил.

Способ открытой комбинированной выемки полезных ископаемых преимущественно трубко- и столбообразной формы малых объемов, включающий вскрытие полезного ископаемого, бурение скважин большого диаметра, отделение полезного ископаемого от массива, его подачу в затрубное пространство и выдачу на поверхность, отличающийся тем, что месторождение по мощности разбивают на горизонтальные выемочные слои, а бурение скважины большого диаметра и подачу руды ведут последовательно, при этом скважину в выемочном слое проходят с перебуром на глубину пилот-скважины, затем поднимают двойную колонну буровых труб над устьем скважины и на место долота устанавливают опорную пяту на подшипнике, корпус которой по форме совпадает с формой забоя скважины, и после этого опускают ее на забой.

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1994 |

|

RU2090754C1 |

| Комплекс для разработки и погрузки горных пород | 1987 |

|

SU1453010A1 |

| Устройство для бурения скважин большого диаметра | 1980 |

|

SU941592A1 |

| Устройство для бурения скважин | 1978 |

|

SU726340A1 |

| RU 2001277 С1, 15.10.1993. | |||

Авторы

Даты

2011-02-20—Публикация

2009-01-11—Подача