Изобретение относится к горной промышленности и может быть использовано при разработке месторождений полезных ископаемых подземным способом в виде круто- и наклоннопадающих рудных тел различной мощности, а также в виде жил, кимберлитовых трубок и при строительстве крупномасштабных сооружений в подземном пространстве, хранилищ радиоактивных отходов и нефтегазового сырья.

Известен способ разработки месторождений полезных ископаемых, включающий отработку рудных залежей сверху вниз применением этажного обрушения [1].

Недостатком способа являются большие потери и разубоживание руды, достигающие 20-25%, и нарушение не только налегающих массивов пород, но и бокового массива вмещающих пород.

Известен способ разработки месторождений, включающий отработку рудного тела камерами с последующей закладкой их инородным материалом (хвостами обогатительных фабрик, отходами металлургической плавки и др.) [2].

Недостатком способа является недостаточное обеспечение устойчивости как самих камер при больших объемах взрыва в камерах, так и при их заполнении инородным материалом недостаточной прочности, и возможность сдвижения искусственного массива с глубиной работ может нарастать.

Наиболее близким по технической сущности и достигаемым результатам является способ, по которому отработку рудного тела ведется снизу вверх [3].

Недостатком способа является то, что хотя и разработка рудного тела ведется снизу вверх, однако окружающий массив выработанного пространства разрушается в связи с массовыми взрывами руды в этаже и не может считаться устойчивым для заданных целей.

Целью настоящего изобретения является достижение полноты отработки месторождения и недопущение ослабления окружающего массива выработанного пространства и создание выемок малой, средней и большой емкости.

Поставленная цель достигается тем, что в известном способе разработки месторождений полезных ископаемых в виде рудных тел, включающем деление рудных зон по глубине на подэтажи и этажи и отработку их сверху вниз с обрушением вышележащего массива пород или закладкой выработанного пространства инородным раздробенным материалом с меньшей прочностью и устойчивостью массива пород, а также разработки рудных тел снизу вверх с традиционной технологией дроблением руды в блоках массовым взрывом, нарушающим окружающий породный массив, отличающийся тем, что ведут разработку рудных тел снизу вверх слоевым способом с ограниченной выемочной мощностью слоя шпуровым (скважинным) способом из буровых ортов с применением механизмов бурения и конвейерного транспортирования рудного материала, причем параметры отбиваемого слоя соответствуют приемной способности конвейеров, подающих материал в рудоспуск, а из него в транспортный подъемный сосуд (например, скип), и разработку ведут начиная с висячего бока залежи и постепенно отрабатывают слой за слоем в сторону лежачего бока залежи, а для сбора материала, сползающего с конвейерного става, и при разработке промежуточных слоев между выемочными по высоте и дробимыми позже, внизу создают траншеи, из которых по течкам подают его на общий конвейер, а при небольшой высоте выемочного слоя потери и разубоживание руды снижаются в 5-10 раз (до 1,5-2% соответственно), и создается устойчивое выработанное пространство, которое в зависимости от мощности рудного тела может быть разделено на категории и использовано в народном хозяйстве и в военной сфере.

При традиционном способе разработки месторождений полезных ископаемых с обрушением или даже с закладкой выработанного пространства из-за образования значительной зоны нарушенных массивов вокруг выемки при применении значительного количества взрываемого ВВ большая площадь поверхности земли отчуждается и длительное время выпадает из-за невозможности ее использования, поскольку стенки откосов выработанного пространства могут обрушаться со временем.

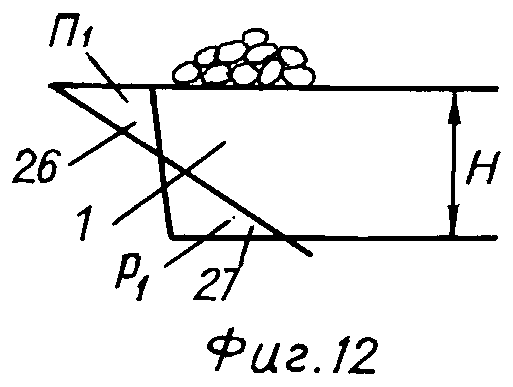

За счет меньшей высоты выемочного слоя 2 м по сравнению с высотой подэтажа (20-30 м) и высотой этажа (90-100 м) потери руды и разубоживание снижаются на порядок (до 1-2%), и это позволяет достичь высокой эффективности работ.

При ведении работ таким способом можно получить выработанные пространства различной устойчивой формы и использовать в народном хозяйстве (строительстве объектов, хранилищ газа, нефти и радиоактивных отходов), в военных целях. Производительность участков может составить: при выемке блока объемом 2×2×2 м (8 м3) за смену (6 час) - 6-8 блоков, или в сутки агрегат обеспечивает добычу 56-60 м3 руды или около 180 т (объемный вес γ=3 т/м3). При 10-12 агрегатах, работающих на различных уровнях и по простиранию рудного тела, можно обеспечить производительность рудника около 0,8-1 млн. т/год.

На фиг.1-16 представлены разрезы и план предлагаемого способа с агрегатом, включающим перфораторы и сборный и транспортирующий блок с питателем (фиг.6 - фиг.10).

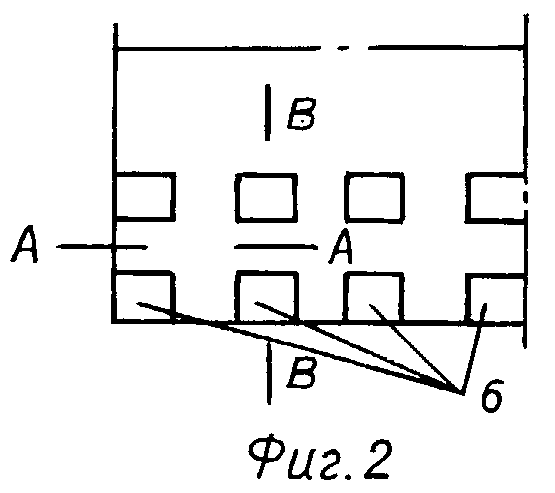

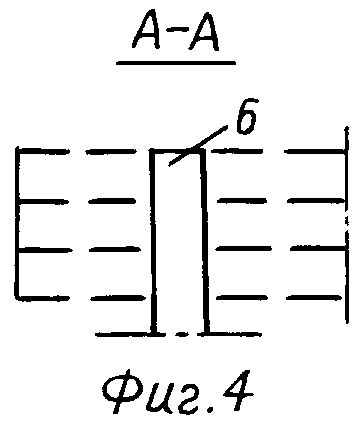

Фиг.2 - фиг.4 - разрезы и план выемочного слоя.

Фиг.5 - выемка слоев по высоте.

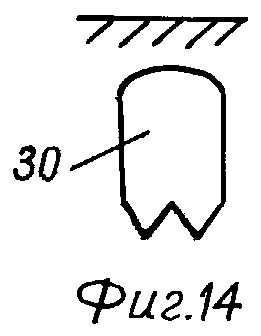

1 - рудное тело; 2 - подъемный (скиповой) ствол, 3 - вентиляционный ствол; 4 - горизонтальная вскрывающая выработка; 5 - съезды; 6 - буровые выработки; 7 - рудоспуск; 8 - траншея; 9 - питатель; 10 - конвейер; 11 - камера дозатора; 12 - питатель; 13 - скип; 14 - орт; 15 - агрегат с поворотным механизмом; 16 - перфораторы; 17 - поперечная основа, на которой смонтированы перфораторы; 18 - продольные направляющие, по которым перемещается блок перфораторов; 19 - гидравлика для перемещения блока перфораторов; 20 - направляющие стенки собирающего руду механизма; 21 - питатель; 22 - опорная пята (в виде колеса); 23 - скважины; 24 - конструкция агрегата; 25 - воронка сборочной траншеи; 26 - треугольник потерь руды при разработке этажом; 27 - треугольник примешиваемой породы; 28, 29 - соответственно треугольника руды и породы при выемке слоями; 30, 31, 32 - образуемые устойчивые пространства.

Пример выполнения

Способ разработки месторождений полезных ископаемых в виде рудных тел предлагаемым способом включает применение механизированного комплекса по бурению шпуров (скважин), соответствующих небольшой мощности выемочного слоя, и транспортирование отбитой массы конвейерами до сборочных рудоспусков, может быть реализован на большинстве разрабатываемых и готовящихся к разработке рудных тел с применением подземных выработок (стволов, съездов в глубоких зонах, буровых ортов) при ведении работ снизу вверх на рудниках, разрабатывающих железорудные, медно-никелевые и апатитовые месторождения, особенно средней и малой мощности, может быть применен предлагаемый способ практически везде, где применяются камерные системы, системы с подэтажным и этажным обрушением налегающих пород.

Первоначально рудное тело 1 вскрывается подъемным 2 и вентиляционным 3 стволами, проходятся горизонтальные вскрывающие выработки 4 и съезды 5, затем буровые выработки 6, рудоспуски 7, соответственно по простиранию слоя 8 и по высоте рудного тела на 2-3 выемочных слоя. Около подъемного ствола 2 оборудуется камера-дозатор 11 для загрузки скипа 13 питателем 12. В основании рудного тела оборудуется сборочная траншея 8, из которой питателем 9 руда конвейером 10 подается к стволу 2.

Выемку руды ведут проведением из буровых выработок 6 ортов 14 применением агрегатов, обладающих поворотным устройством 15, на верхней стороне агрегата смонтированы перфораторы 16, расположены на поперечине 17, перемещающейся по направляющим 18, с помощью гидравлики 19, с нижней стороны смонтировано корытообразное устройство 20 с питателем 21 в днище, а сам агрегат опирается на пяты 22, позволяющие перемещать агрегат. С помощью 8 перфораторов 16 бурятся скважины 23 на величину шага подвижки, соответствующего параметрам сетки скважин в ряду 0,5 м, а между рядами 0,3 м, что обеспечивает качество дробления и требуемый кусок для транспортирования питателем 21 и конвейером 10. После бурения скважин агрегат выводится из забоя, поворачивается и вводится в забой с питателем 21 и конвейерным комплексом, и при взрыве руда оказывается в корытообразном устройстве 24 и подается питателем 21 на сборочные конвейеры 10, которые доставляют руду на верхних горизонтах до рудоспусков 7. Отрабатывается заходка за заходкой в слое, затем на вышележащем слое, а промежуточный слой разбуривается по сетке 0,3×0,3 м, и обрушается руда в улавливающую траншею 8, с воронками 25, и далее питателем 9 и конвейером 10 доставляют к бункеру-дозатору 11.

Параметры выработок 2×2 м, сечение выработок могут быть квадратного сечения из-за устойчивости при малотрещиноватом массиве. При минимальном количестве ВВ при отработке заходки, меньших на 2-3 порядка, чем при отработке камер и блоков, окружающий массив не нарушается.

За счет меньшей высоты выемочного слоя 2 м по сравнению с высотой подэтажа (20-30 м) и высотой этажа (90-100 м) потери руды 26 и разубоживание 27 снижаются на порядок (до 1-2%), и это позволяет достичь высокой эффективности работ. При ведении работ таким способом можно получить выработанные пространства различной устойчивой формы 30, 31, 32, и пользоваться в народном хозяйстве (строительстве объектов, хранилищ газа, нефти и радиоактивных отходов), в военных целях. Производительность участков может составить: при выемке блока объемом 2×2×2 м (8 м3) за смену (6 час) - 6-8 блоков, или в сутки 1 агрегат обеспечивает добычу 56-60 м3 руды или около 180 т (объемный вес γ=3 т/м3). При 10-12 агрегатах, работающих на различных уровнях и по простиранию рудного тела, можно обеспечить производительность рудника около 0,8-1 млн. т/год.

Источники информации

1. Разработка апатитовых месторождений Хибин. М.: Недра, 1967. - С.13-26.

2. Едигарьев В.Г., Милехин Г.Г. Системы разработки рудных месторождений. Учебное пособие. Мурманск, 2004. - 106 с.

3. Геотехнологические проблемы комплексного освоения недр. Екатеринбург, 2009. - 200 с. (прототип).

Изобретение относится к горному делу, в частности к способу подземной разработки полезных ископаемых. Техническим результатом является полнота отработки месторождения, недопущение ослабления окружающего массива выработанного пространства. При разработке месторождений полезных ископаемых в виде рудных тел делят рудные зоны по глубине на подэтажи и этажи и отрабатывают их сверху вниз с обрушением вышележащего массива пород или закладкой выработанного пространства инородным раздробленным материалом с меньшей прочностью и устойчивостью массива пород. Рудные тела разрабатывают снизу вверх слоевым способом с ограниченной выемочной мощностью слоя шпуровым способом из буровых ортов с применением механизмов бурения и конвейерного транспортирования рудного материала. Параметры отбиваемого слоя соответствуют приемной способности конвейеров, подающих материал в рудоспуск, а из него в транспортный подъемный сосуд. Разработку ведут, начиная с висячего бока залежи, и постепенно отрабатывают слой за слоем в сторону лежачего бока залежи. Для сбора материала, сползающего с конвейерного става и при разработке промежуточных слоев между выемочными по высоте и дробимыми позже, внизу создают траншеи. Из траншей по течкам подают материал на общий конвейер. 16 ил.

Способ разработки месторождений полезных ископаемых в виде рудных тел, включающий деление рудных зон по глубине на подэтажи и этажи и отработки их сверху вниз с обрушением вышележащего массива пород или закладкой выработанного пространства инородным раздробленным материалом с меньшей прочностью и устойчивостью массива пород, а также разработку рудных тел снизу вверх с традиционной технологией дроблением руды в блоках массовым взрывом, нарушающим окружающий породный массив, отличающийся тем, что ведут разработку рудных тел снизу вверх слоевым способом с ограниченной выемочной мощностью слоя шпуровым (скважинным) способом из буровых ортов с применением механизмов бурения и конвейерного транспортирования рудного материала, причем параметры отбиваемого слоя соответствуют приемной способности конвейеров, подающих материал в рудоспуск, а из него в транспортный подъемный сосуд (например, скип) и разработку ведут, начиная с висячего бока залежи и постепенно отрабатывают слой за слоем в сторону лежачего бока залежи, а для сбора материала, сползающего с конвейерного става и при разработке промежуточных слоев между выемочными по высоте и дробимыми позже, внизу создают траншеи, из которых по течкам подают его на общий конвейер, и при небольшой высоте выемочного слоя потери и разубоживание руды снижаются в 5-10 раз (до 1,5-2% соответственно) и создается устойчивое выработанное пространство, которое в зависимости от мощности рудного тела может быть разделено на категории и использовано в народном хозяйстве и в военной сфере.

| Способ разработки крутопадающих рудных залежей | 1982 |

|

SU1083662A1 |

| Способ разработки весьма тонких крутопадающих жил | 1978 |

|

SU742589A1 |

| Способ разработки рудных месторождений | 1986 |

|

SU1458574A1 |

| Способ разработки рудных залежей | 1989 |

|

SU1642005A1 |

| Способ разработки крутопадающих рудных жил | 1990 |

|

SU1786267A1 |

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2003 |

|

RU2236591C1 |

| US 5007683 A, 16.04.1991. | |||

Авторы

Даты

2012-02-27—Публикация

2010-06-16—Подача