Изобретение относится к области производства патронов стрелкового оружия различного назначения и может быть реализовано для создания полимерного покрытия на металлических стальных поверхностях различных изделий.

Известна металлическая (стальная) гильза с нанесенным на ее поверхность полимерным покрытием, см. патент RU №2246684. Защитное покрытие включает химическое формирование цинкофосфатного слоя на поверхности гильзы путем фосфатирования водорастворимым цинкофосфатным концентратом с концентрацией 40…100 мл/л с добавлением нитрита натрия из расчета 0,05…1,0 г/л в течение 3…20 мин при температуре 30…70°С. Затем на поверхности гильзы формируют второй полимерный слой путем обработки гильзы в течение 1 мин в водном растворе на основе полиоргансилоксана и сополимера бутадиона со стиролом с концентрацией 80…140 г/л при температуре 15…30°С. Третий слой - защитный пленочный, который получают путем обработки гильзы в водном растворе пленкообразующего вещества с формированием внешнего пленочного слоя, после чего осуществляют сушку гильз при температуре 160…220°С. Как вариант, внешний пленочный слой формируют путем обработки гильзы в течение не менее 1 мин в водном растворе поливинилового спирта с концентрацией 0,2…1,0 г/л при температуре 20,0…70°С.

К недостаткам известной стальной гильзы можно отнести малую продолжительность хранения гильз с нанесенным на них полимерным покрытием, которая не позволяет использовать их для патронов боевого назначения с требуемым гарантированным сроком хранения не менее 25 лет.

Известно более совершенное техническое решение, выполняющее идентичную задачу, см. патент RU №2313058 «Патронная гильза и способ нанесения защитного покрытия на ее поверхность» - прототип, включающее патронную гильзу, изготовленную из стали с защитным покрытием, состоящим из последовательно нанесенных слоев - цинкофосфатного слоя, выполняющего роль грунта, и полимерного слоя в виде полимер-полимерного комплекса на основе полимера полиорганосилоксана и сополимера бутадиена со стиролом и модифицирующих его полимера и/или олигомера, образующих, по мнению авторов изобретения, с полиорганосилоксаном единую пространственно сшитую структуру полимерного покрытия. При этом в качестве модифицирующего полимера используют сополимер бутилакрилата, метилакрилата и метакриловой кислоты, или фенолоформальдегидные, эпоксидные, полиэфирные или алкидные смолы. Стальную гильзу с поверхностным полимерным слоем в известном техническом решении (прототипе) получают путем обработки гильз в водном растворе полимера полиорганосилоксана и сополимера бутадиена со стиролом с последующей термообработкой, причем полимерный слой наносят, или путем обработки гильзы в одной ванне в водном растворе смеси полимера полиорганосилоксана и сополимера бутадиена со стиролом и модифицирующего его полимера и/или олигомера, или путем непрерывной последовательной обработки гильзы в двух ваннах.

При этом обработку гильз в первой ванне ведут в водном растворе полимера полиорганосилоксана и сополимера бутадиена со стиролом, а во второй ванне - в водном растворе модифицирующего полимера и/или олигомера, а формирование защитного покрытия осуществляют путем отверждения нанесенного модифицированного полимерного слоя в процессе термической обработки до образования единой пространственно сшитой структуры полимер-полимерного комплекса. Термическую обработку осуществляют при температуре 170-220°С в течение 7 мин. Цинкофосфатный слой пассивируют ингибитором коррозии на бесхроматной основе, например «Фосконом 485» или «Фосконом 486» с концентрацией 0,5-3 г/л при температуре 20…45°С. Концентрация водного раствора смеси полимера полиорганосилоксана и сополимера бутадиена со стиролом составляет 2,0-6,0% и модифицирующего его полимера и/или олигомера с концентрацией раствора в диапазоне 2,0-6,0%. В качестве модифицирующего полимера используют сополимер бутилакрилата, метилакрилата и метакриловой кислоты. В качестве модифицирующего олигомера используют фенолформальдегидные, эпоксидные, полиэфирные или алкидные смолы.

Обработку гильзы во второй ванне ведут с добавлением ингибитора коррозии нитрита натрия в количестве 0,1…0,5 г/л.

К недостаткам известной гильзы (прототипа) с полимерным покрытием можно отнести ограниченную жизнеспособность композиции, проявляющуюся в выделении в процессе работы грубодисперсных частиц, взвесей, их агрегатов в емкости обработки, образующих после сушки при температуре 200…220°С на поверхности гильзы трудноудаляемый мучнисто-дисперсный налет, ухудшающий внешний вид гильз, затрудняющий их использование и приводящий к засорению запальных отверстий гильзы и оборудования при дальнейших операциях снаряжения патронов, в том числе к засорению магазина и патронника стрелкового оружия при стрельбе такими патронами.

К тому же гильза с известным полимерным покрытием имеет низкую ограниченную термостойкость и низкую коррозионную стойкость менее шести часов при воздействии на покрытие 3-процентного раствора NaCl и низкую жизнеспособность смеси для полимерного покрытия (не более 24 часов), что приводит к частой замене смеси и удорожанию готовых изделий.

Задачей настоящего изобретения является устранение недостатков прототипа, в частности создание гильзы с однородным, высококачественным, гладким (без дефектов в виде налета или налипания) термо, - износо- и коррозионно-стойкого полимерным покрытием с продолжительным сроком хранения готовых гильз и патронов стрелкового оружия, удовлетворяющих предъявляемым к ним требованиям. При этом поставлена задача увеличения жизнеспособности смеси для полимерного покрытия.

Поставленная изобретением задача достигается тем, что в качестве составляющих полимерного слоя используют смесь водоразбавляемого полиуретанового или фенилсилоксанового лаков с полиметилсилоксаном и сополимером бутадиена со стиролом (ФПСМ) в соотношении, %:

при этом поверхностное натяжение смеси выполнено равным (40-55)×10-3 Н/м.

Полимерный слой получают однородным и гладким путем выполнения его термической обработки сначала с получением безводного полимерного слоя с испарением влаги из цинкофосфатного и полимерного слоев при температуре 130…150°С в течение 3-5 мин, а затем с отверждением обезвоженного полимерного слоя при температуре 185…230°С в течение 5…8 мин и образованием связанных друг с другом сетчатых структур полимерного покрытия с поверхностью гильзы.

Новизной предложенной патронной гильзы с полимерным покрытием является использование в качестве составляющих полимерного покрытия полиуретанового или фенилсилоксанового лаков, которые, являясь более жесткоцепными полимерами, создают условия для образования более прочных и надежных связей с полиметилсилоксаном и сополимером бутадиена со стиролом (ФПСМ), что приводит при заданных соотношениях составляющих смеси к достижению поставленной изобретением задачи.

Так, введение в состав заданного количества полиуретанового или фенилсилоксанового лаков с поверхностным натяжением смеси (40-55)×10-3 Н/м, кроме хорошей проницаемости и пропитываемости пассивирующего слоя гильзы, позволяет получить более прочную (износостойкую), термостойкую, гладкую однородную поверхность без образования на ней налетов, исключая в дальнейшем налипание на поверхность покрытия гильзы каких-либо включений, пыли и т.п., а также увеличивает жизнеспособность смеси лака и полиметилсилоксана и сополимера бутадиена со стиролом, которая составляет не менее 30 дней при ее многократном использовании, что позволяет существенно снизить затраты на производство полимерного покрытия. При этом обеднения смеси по составляющим не происходит.

Полимерный слой получают однородным и гладким путем проведения его термической обработки, по меньшей мере, в две стадии:

- получение безводного полимерного слоя с испарением влаги при температуре 130…150°С в течение в течение 3-5 мин,

- отверждение обезвоженного полимерного слоя при температуре 185…230°С в течение 5…8 мин, с образованием связанных друг с другом сетчатых структур, благодаря наличию в составе полимерного слоя активных функциональных групп.

Наличие в полимерной цепи указанных выше лаков реакционноспособных групп: свободных концевых гидроксильных, изоцианатных, двойных связей в сополимере бутадиена со стиролом обеспечивает в процессе горячей термообработки их взаимодействие и образование сетчатых структур.

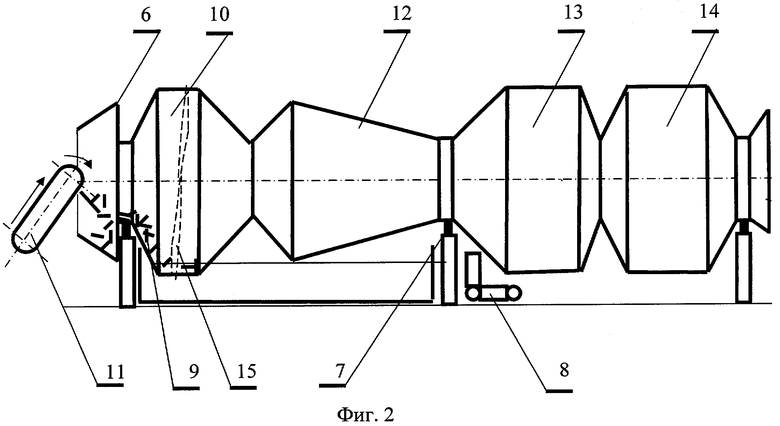

На фиг.1 схематично представлена предлагаемая патронная гильза: а) с нанесенными на ее поверхность слоями, б) с обезвоженным единым слоем цинкофосфатного и полимерного слоев, в) с единым термообработанным цинкофосфатным и полимерным покрытием.

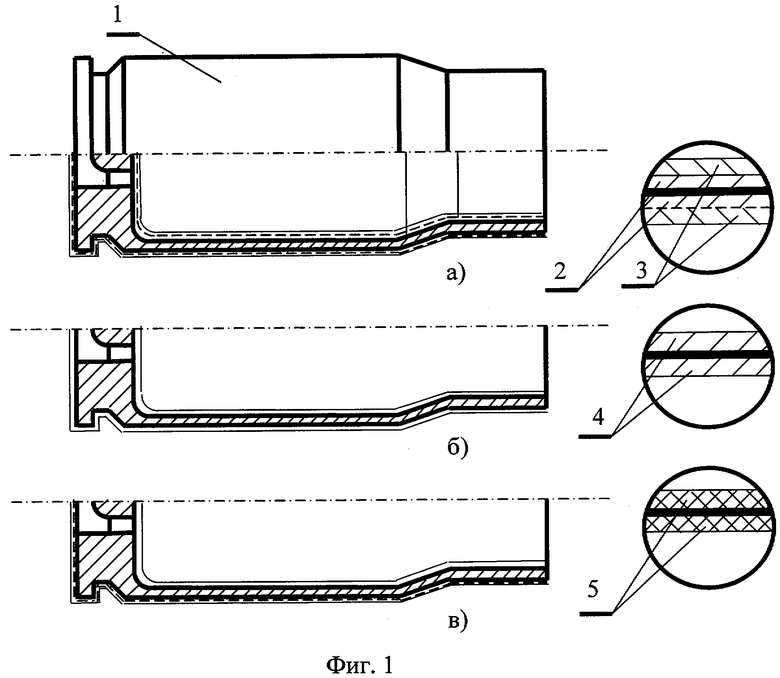

На фиг.2 схематично показан агрегат для одного из вариантов нанесения защитного полимерного покрытия на поверхность патронной гильзы.

Патронная гильза состоит из корпуса 1, выполненного из стали и последовательно наносимых на ее поверхность цинкофосфатного 2 и полимерного 3 слоев. В процессе нанесения полимерного покрытия последнее на промежуточной стадии термообработки имеет обезвоженное 4 и термообработанное 5 состояния.

Агрегат для нанесения защитного полимерного покрытия на поверхность патронной гильзы состоит из вращающегося барабана 6, смонтированного на роликах 7, и привода 8. Барабан 6 выполнен в виде нескольких последовательно расположенных секций, соответствующих осуществляемым в процессе нанесения полимерного покрытия операциям.

Подача гильз 9 в секцию 10 барабана 6 для обработки гильзы в смеси полиуретанового или фенилсилоксанового лаков с полиметилсилоксаном и сополимером бутадиена со стиролом осуществляется при помощи питателя 11. В секции 12 барабана 6 осуществляют сепарацию гильз при помощи перфорированных стенок секции от излишков полимерной смеси на поверхности гильз и выравнивание слоя полимерного покрытия.

Термообработку гильз 9 осуществляют в двух секциях 13 и 14. При этом термообработку полимерного покрытия в вариантном исполнении можно осуществлять и в одной секции барабана с распределением заданного температурного режима по его длине. Все секции барабана 6 выполнены перфорированными. Перемещение гильз 9 по секциям барабана 6 осуществляется при помощи спиралеобразного шнека 16, смонтированного на внутренней перфорированной поверхности соответствующих секций.

Патронную гильзу с полимерным покрытием в названном агрегате получают следующим образом.

Необходимое для обработки количество гильз 9 после нанесения на их поверхность цинкофосфатного слоя 2 при помощи питателя 11 подают в секцию 10 нанесения полимерного покрытия вращающегося барабана 6. Секция 10 частично погружена в смесь водоразбавляемых полиуретанового или фенилсилоксанового лаков и полиметилсилоксана с сополимером бутадиена со стиролом с поверхностным натяжением (40…55)*10-3 Н/м. В течение заданного времени, зависящего от скорости вращения барабана 6 и длины перфорированной секции 10, осуществляется нанесение полимерной смеси на поверхность гильз. В процессе обработки гильз 9, вследствие низкого поверхностного натяжения водоразбавляемой смеси полимеров, обеспечивается хорошая смачиваемость поверхности гильз смесью и образование однородного адсорбционного слоя. По окончании нанесения полимерного покрытия в перфорированной секции 12 в течение 8…12 мин путем ворошения осуществляют отделение излишков полимерной смеси с поверхности гильз и выравнивание слоя. После стадии сепарирования гильзы 9 шнеком 16 передаются на термообработку, сначала в секцию 14 с температурой 130…150°С для мягкого и постепенного удаления влаги из полимерного слоя, а затем в секцию 15 с температурой 185…230°С, где и происходит окончательное формирование структуры отвержденного защитного полимерного покрытия, прочно связанного с цинкофосфатным слоем.

Опытную партию гильз с полимерным покрытием на предприятии получали следующим образом. Гильзы 9 к патронам калибра 5,45 объемом 0,5 м3 питателем 11 равномерно подавали в перфорированную секцию 10 вращающегося барабана 6, частично погруженную в водоразбавляемую смесь полиуретанового лака и полиметилсилоксана и сополимера бутадиена со стиролом в соотношении 8% полиуретанового лака, 3% полиметилсилоксана и сополимера бутадиена со стиролом и 89% воды. В течение 3 мин при заданной скорости вращения барабана 6 и длины перфорированной секции осуществлялось нанесение полимерного покрытия на поверхность гильз.

По окончании нанесения полимерного покрытия гильзы были переданы в секцию 12 сепарирования, где в течение 10 минут путем ворошения осуществляли отделение излишков и выравнивание слоя полимерной смеси на поверхности гильз. Затем при помощи шнека 15 гильзы с нанесенным на них полимерным покрытием были переданы в секцию термообработки 13 с температурой на входе 130°С, на выходе - 150°С, где из влагонасыщенного полимерного слоя была удалена влага, и далее гильзы 9 шнеком 15 были переданы в секцию 14 с температурой 215°С, где и происходило окончательное формирование структуры отвержденного защитного полимерного покрытия, прочно связанного с цинкофосфатным слоем. При этом полимерное покрытие гильзы было однородным и гладким, без каких-либо налетов и включений. Коррозионная стойкость полимерного покрытия в 3-процентном растворе NaCl превосходит стойкость прототипа в два с лишним раза и достигает 8…10 ч через сутки хранения и 10-14 ч после десяти суток хранения. Полимерная смесь после нанесения покрытия на указанный объем гильз была пригодна для дальнейшего ее использования.

При обработке следующей партии гильз в качестве составляющей полимерного покрытия использовался фенилсилоксановый лак с аналогичной последовательностью в работе и тех же режимах.

Полученное полимерное покрытие удовлетворяло предъявляемым к нему требованиям.

В настоящее время на предприятии разработана техническая документация на предлагаемую патронную гильзу с полимерным покрытием, проведены заводские испытания покрытия на истираемость, коррозионную стойкость, термостойкость, гильзоизвлекающее усилие из ствола оружия после стрельбы и др. Получены положительные результаты.

Полимерное защитное покрытие на поверхности гильз было однородным, гладким, с высокой гидрофобностью, обеспечивающей покрытию повышенную по сравнению с прототипом коррозионную стойкость, и соответствовало всем предъявляемым к нему требованиям.

Принято решение провести государственные комплексные испытания предлагаемой гильзы с полимерным покрытием и решение об организации серийного производства по нанесению полимерного покрытия на поверхность гильз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ПАТРОННОЙ ГИЛЬЗЫ | 2010 |

|

RU2420611C1 |

| СПОСОБ НАНЕСЕНИЯ ФОСФАТНО-ПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ПАТРОННОЙ ГИЛЬЗЫ | 2013 |

|

RU2556196C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ПАТРОННОЙ ГИЛЬЗЫ | 2009 |

|

RU2420609C1 |

| АНТИКОРРОЗИОННОЕ ЗАЩИТНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО НАНЕСЕНИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОЙ ГИЛЬЗЫ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2439114C1 |

| ПАТРОННАЯ ГИЛЬЗА И СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЕЕ ПОВЕРХНОСТЬ | 2006 |

|

RU2313058C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ПАТРОННЫХ ГИЛЬЗ | 2014 |

|

RU2574625C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОЙ ПАТРОННОЙ ГИЛЬЗЫ | 2010 |

|

RU2423552C1 |

| ПАТРОННАЯ ГИЛЬЗА И СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЕЕ ПОВЕРХНОСТЬ | 2003 |

|

RU2246684C9 |

| МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ВОДОРАЗБАВЛЯЕМОГО ПОЛИМЕРА ПОЛИОРГАНСИЛОКСАНА И СОПОЛИМЕРА БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2391368C1 |

| ПАТРОННАЯ ГИЛЬЗА | 2011 |

|

RU2460034C1 |

Изобретение относится к области производства патронов стрелкового оружия и может быть реализовано для создания полимерного покрытия на металлических поверхностях изделий. Патронная гильза содержит защитное покрытие, включающее цинкофосфатный и полимерный слои. Слои последовательно нанесены на поверхность гильзы. В качестве составляющих полимерного слоя используют смесь водоразбавляемого полиуретанового или фенилсилоксанового лаков с полиметилсилоксаном и сополимером бутадиена со стиролом. Достигается увеличение срока хранения гильз и патронов. 1 з.п. ф-лы, 2 ил.

1. Патронная гильза, изготовленная из стали и имеющая защитное покрытие, включающее последовательно нанесенные на поверхность гильзы цинкофосфатный слой и полимерный слой, отличающаяся тем, что в качестве составляющих полимерного слоя используют смесь водоразбавляемого полиуретанового или фенилсилоксанового лаков с полиметилсилоксаном и сополимером бутадиена со стиролом в соотношении, %:

при этом поверхностное натяжение смеси выполнено равным (40-55)·10-3 Н/м.

2. Патронная гильза по п.1, отличающаяся тем, что полимерный слой получают однородным и гладким путем выполнения его термической обработки сначала с получением безводного полимерного слоя с испарением влаги из цинкофосфатного и полимерного слоев при температуре 130…150°С в течение 3-5 мин, а затем с отверждением обезвоженного полимерного слоя при температуре 185…230°С в течение 5…8 мин и образованием связанных друг с другом сетчатых структур полимерного покрытия с поверхностью гильзы.

| ПАТРОННАЯ ГИЛЬЗА И СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЕЕ ПОВЕРХНОСТЬ | 2006 |

|

RU2313058C1 |

| ПАТРОН СТРЕЛКОВОГО ОРУЖИЯ | 2005 |

|

RU2299395C1 |

| ПАТРОННАЯ ГИЛЬЗА И СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЕЕ ПОВЕРХНОСТЬ | 2003 |

|

RU2246684C9 |

| WO 03058153 A2, 17.07.2003 | |||

| US 2003209162 A1, 13.11.2003 | |||

| Трак корытообразной формы, используемый для возведения пластинчатой выстилки проезжей части | 1961 |

|

SU148436A2 |

Авторы

Даты

2011-02-20—Публикация

2010-02-02—Подача