Изобретение относится к разделению суспензии с промыванием тяжелого компонента и может быть использовано в химической, пищевой и других отраслях промышленности, где необходимо выделить из суспензии тяжелый компонент и отделить от него растворимые примеси - промыть его. В частности, изобретение может быть использовано в картофелекрахмальном производстве для выделения крахмала из картофельной кашки.

Этот процесс проводят в мультициклонных установках. В этих установках последовательно, в несколько ступеней выделяют из исходной суспензии тяжелый компонент (основной продукт) в сгущенном сходе каждой ступени. С жидким сходом каждой ступени выделяется легкий компонент суспензии (примеси).

Цель изобретения - за счет повышения качества разделения в каждой ступени уменьшить количество ступеней в установке, что приведет к уменьшению материало- и энергоемкости аппарата.

Известна многоступенчатая мультициклонная установка (Андреев Н.Р. Основы производства нативных крахмалов. М., Пищепромиздат. 2001, стр.145), состоящая из мультициклонов с насосами, представляющих собой ступени разделения суспензий на сходы и трубопроводы, которые соединяют ступени разделения. В схеме соединения ступеней предусмотрен принцип противотока жидкого схода.

В каждом мультициклоне установлено (в зависимости от производительности) определенное количество микроциклонов. В микроциклонах каждой ступени за счет центробежной силы происходит разделение на сгущенный и жидкий сходы, содержащие соответственно тяжелый и легкий компоненты. При этом с жидким сходом отделяются от тяжелого компонента и растворимые примеси. При разделении суспензии в каждой ступени в жидкий сход вместе с легким компонентом попадает часть тяжелого компонента и, наоборот, в тяжелый компонент попадает часть легкого компонента и растворимые примеси. Поэтому для получения качественного тяжелого компонента в полном объеме применяются многоступенчатые установки, т.к. в каждой последующей ступени тяжелый компонент все более очищается от примесей, а легкий - от тяжелого компонента.

Конструкция подобных установок содержит столько ступеней разделения, сколько необходимо для получения чистого тяжелого компонента при минимальном расходе воды, поступающей в установку через патрубок для создания противоточного промывания, т.е. для замены жидкой фазы суспензии, выводимой из каждой ступени вместе с легким компонентом и растворимыми веществами. В целях экономии чистой воды и уменьшения сбросов, требующих обработки в этих установках, применяют противоточный способ соединения ступеней между собой.

Недостатком этих установок является неполное выделение тяжелого компонента со сгущенным сходом и повышенное содержание в жидком сходе. Увеличенное содержание тяжелого компонента, выделяемое из установки вместе с легким компонентом, являются потерями, уменьшающими выход тяжелого компонента. Это в конечном итоге сказывается на получении основного продукта в меньшем объеме.

Для устранения этого недостатка разработана комбинированная схема соединения ступеней разделения (мультициклона с насосом) в установку (Андреев Н.Р. Основы производства нативных крахмалов. М., Пищепромиздат. 2001, стр.149), которая содержит три контура. Первый - перекрестный - предусмотрен для разделения исходного продукта на сгущенный и жидкий сходы. Сгущенный сход содержит большую часть тяжелого компонента; жидкий сход содержит легкий компонент и растворимые вещества. Второй контур предусматривает соединение мультициклонов по противоточной схеме по жидкому сходу и служит для промывания тяжелого компонента и выделения из него остаточного количества легкого компонента. Третий контур образует мультициклоны, соединенные по противоточной схеме по густому сходу и служит для выделения тяжелого компонента из легкого компонента, содержащегося в жидком сходе, предотвращая потери основного продукта с примесями.

По такой схеме, содержащей 15 ступеней разделения, в картофелекрахмальном производстве эффективно работают мультициклонные установки на выделении крахмала из картофельной кашки (измельченный картофель). Большое количество ступеней является существенным недостатком этих установок, т.к. требует повышенного расхода металла и электроэнергии, увеличение расходов на изготовление и приобретение насосов и электродвигателей.

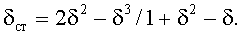

Большое количество ступеней вызвано необходимостью максимально исключить потери тяжелого компонента при выделении легкого компонента из системы. Для этого в микроциклонах увеличивают диаметр отверстия для выхода сгущенного схода (фиг.1), содержащего в основном тяжелый компонент. Уменьшается количество его уноса с легким компонентом. При этом ухудшается качество промывания тяжелого компонента, т.к. вместе с ним через отверстие в сгущенный сход попадает увеличенное количество жидкой фазы суспензии, содержащей растворимые вещества, следовательно, ухудшается качество промывания тяжелого компонента. Ухудшение промывания в одной ступени компенсируется применением большего количества ступеней. Большое количество ступеней объясняется также применением (хотя имеющей большие преимущества) противоточной промывки, при которой выделенные с жидким сходом на каждой ступени примеси вновь возвращаются в установку на предыдущую ступень и вновь требуется их выделение.

Технический результат заключается в уменьшении количества ступеней обработки исходного продукта с получением качественного тяжелого компонента при его максимальном выходе, с сохранением в каждой ступени разделения микроциклонов с увеличенным отверстием для вывода тяжелого компонента.

Этот результат может быть достигнут только при получении возможности увеличения выхода тяжелого компонента через отверстия для выхода тяжелого компонента микроциклонов при уменьшении выхода всего продукта через это отверстие. Этого можно достичь применением группы мультициклонов, объединенных между собой по определенной схеме и действующих как ступень мультициклонной установки.

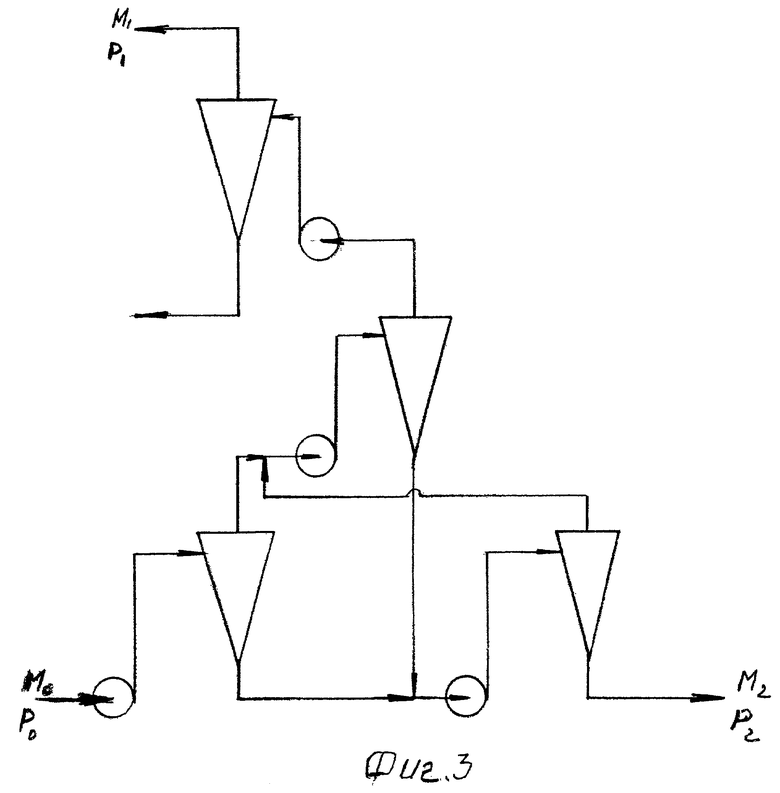

Поясним этот вывод примером. Для чего введем некоторые определения и обозначения (принятые в крахмалопаточном производстве). Работу одного микроциклона, как и ступень разделения (объединение нескольких микроциклонов), будем характеризовать двумя коэффициентами. Это коэффициенты Y и δ. Коэффициент δ показывает какая часть от исходного количества продукта Мo (фиг.1) поступает в сгущенный сход М2

δ=M2/Мo.

Коэффициент Y показывает какая часть исходного тяжелого компонента Ро поступает в сгущенный сход P2 (фиг.1)

Y=P2 /Ро.

Значения этих коэффициентов зависят от конструктивных параметров микроциклона и наиболее легко изменяются изменением диаметра отверстия

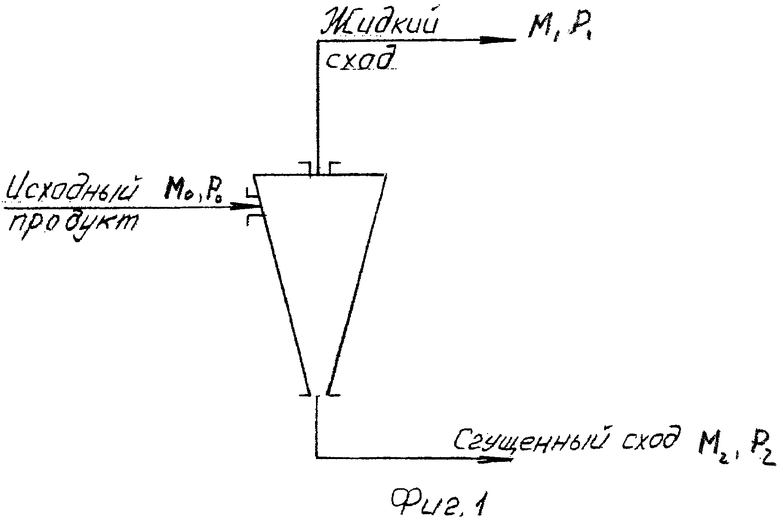

M1 - количество жидкого схода, P1 - количество сухого вещества микроциклона для выхода сгущенного схода (фиг.1). Коэффициенты Y и δ микроциклона определяются экспериментально. Эти коэффициенты связаны между собой функционально Y=f(δ), увеличение или уменьшение δ микроциклона всегда ведет соответственно к увеличению или уменьшению коэффициента Y. Иными словами, желание выделить в микроциклоне как можно больше тяжелого компонента обязательно ведет к увеличению выхода всего продукта вместе с примесями. На практике для уменьшения потерь основного продукта применяют микроциклоны с Y=0,8; 0,9, что приводит к высоким коэффициентам δ, равным 0,3; 0,4. Для изменения этой нежелательной функциональной связи применим соединение мультициклонов по определенной схеме (см. фиг.2). Примем это соединение мультициклонов за ступень разделения, в которой возможно увеличение Y ступени при уменьшении коэффициента δ ступени, что доказывается расчетами и затем опытной проверкой. Иными словами, возможно увеличение выхода тяжелого компонента в сгущенном сходе без изменения (и даже уменьшения) общего количества продукта в этом сходе.

Это изменение в перераспределении компонентов суспензии произошло при конструктивном решении ступени разделения, в которой (см. фиг.2) жидкие сходы соединяются только с жидкими сходами, а сгущенные сходы - только со сгущенными. У такой ступени разделения, состоящей из трех мультициклонов с высокими коэффициентами, например Y=0,8; δ=0,3, Y и δ ступени определяется по следующим формулам:

Рассчитав по этим формулам, получим Yст=0,914, а δст=0,194.

Таким образом, в данной ступени получено увеличение выхода тяжелого компонента в сгущенном сходе на 11,4% (с 80% до 91,4%) при уменьшении выхода всего продукта на 10,6% (с 30% до 19,4%). В одной ступени получен более качественный тяжелый компонент, т.к. его стало больше в сгущенном сходе ступени. Однако и при таком соединении мультициклонов не удается выделить 100% тяжелого компонента, и он попадает в жидкий сход каждой ступени. Поэтому жидкий сход каждой ступени необходимо дополнительно сгустить для выделения тяжелого компонента из жидкого схода и считать ступенью разделения аппарат, состоящий из четырех мультициклонов (см. фиг.3).

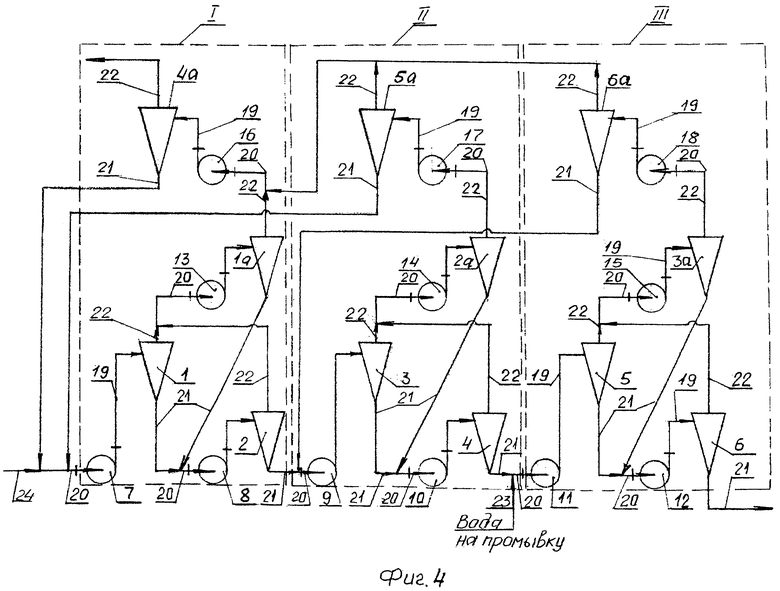

Таким образом, предлагаемая многоступенчатая мультициклонная установка (см. фиг.4) состоит из трех ступеней разделения I, II, III с высоким коэффициентом Yст и низким коэффициентом δст установка служит для выделения из исходной суспензии тяжелого компонента и промывания его, для чего на вход насоса III ступени для ввода воды предусмотрен патрубок 23 (см. фиг.4). Каждая ступень установки состоит из четырех мультициклонов 1-6; 1a-6а (всего их в установке 12) с патрубками для отвода жидкого и сгущенного сходов и четырех насосов 7-18 (всего их в установке 12) с нагнетательным 19 и всасывающим 20 патрубками. Все патрубки мультициклонов как внутри каждой ступени, так и между ступенями, соединены через насосы между собой раздельно трубопроводами с одноименными продуктами - либо сгущенные сходы 21, либо жидкие 22.

Ступени соединены между собой по противоточной схеме по жидкому сходу. Причем в основную цепь возвращается только тяжелый компонент, выделенный из него на мультициклонах 4а, 5а, 6а в виде сгущенного схода. Трубопровод сгущенного схода мультициклонов 4а, 5а соединяется с трубопроводами сгущенного схода предыдущих ступеней, обеспечивая противоток. Сгущенный сход мультициклона 6а поступает в исходный продукт.

Установка работает следующим образом (см. фиг.4).

Исходная суспензия, например картофельная кашка, через патрубок 24 поступает в патрубок 20 насоса 7. Насосом через патрубок 19 продукт подается в мультициклон 1 ступени I. Под действием центробежной силы в микроциклонах, которые установлены в мультициклоне, происходит разделение продукта на сходы - сгущенный, обогащенный тяжелым компонентом, например крахмалом, и жидкий, обогащенный легким компонентом, например мезгой и растворимыми примесями. Сгущенный сход мультициклона 1 выводится через патрубок 21, смешивается со сгущенным сходом мультициклона 1а и насосом 8 подается в мультициклон 2 ступени I, жидкие сходы мультициклонов 1 и 2 смешиваются и насосом 20 подаются в мультициклон 1а для выделения тяжелого компонента из жидкого схода (для обескрахмаливания). Жидкий сход мультициклона 1а смешивается с жидкими сходами мультициклонов 5а и 6а. Эта смесь жидких сходов через насос 16 подается в мультициклон 4а для дополнительного выделения тяжелого компонента (крахмала), чтобы избежать его потерь.

Жидкий сход мультициклона 4а, содержащий весь легкий компонент исходной суспензии (мезгу) и растворимые вещества, выводится из установки. Сгущенный сход мультициклона 4а соединяется с исходным продуктом, несколько разбавляя его, чем уменьшает содержание растворимых веществ в исходном продукте, и поступает в насос 20 и далее по схеме.

Сгущенный сход ступени I, он же сгущенный сход мультициклона 2, смешивается со сгущенным сходом мультициклона 6а ступени III, который разбавляет его, и насосом 9 этот продукт подается для разделения в ступень II. Распределение продуктов в ней происходит аналогично ступени I. Густой сход мультициклона 5а ступени II для создания противотока возвращается на вход ступени I.

Густой сход ступени II, он же густой сход мультициклона 4, содержащий тяжелый компонент (крахмал), очищенный от примесей, соединяется с чистой водой, поступающей из патрубка 23, разбавляется и насосом 11 для окончательной очистки подается на ступень III. Густой сход ступени III (мультициклона 6) представляет собой суспензию, содержащую тяжелый компонент (крахмал) с незначительными (допустимыми) примесями. Густой сход ступени 6а в соответствии с принципом противотока поступает на вход ступени II. Распределение продуктов внутри ступени III происходит аналогично ступеням I и II.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУЛЬТИЦИКЛОННАЯ УСТАНОВКА | 2015 |

|

RU2600388C1 |

| СПОСОБ РАЗДЕЛЕНИЯ КРАХМАЛЬНО-БЕЛКОВОЙ СУСПЕНЗИИ И УСТРОЙСТВО РАЗДЕЛЕНИЯ КРАХМАЛЬНО-БЕЛКОВОЙ СУСПЕНЗИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2833370C1 |

| Мультициклонная установка | 1984 |

|

SU1218534A1 |

| Многоступенчатая мультициклонная установка | 1981 |

|

SU997826A1 |

| Мультициклонная установка | 1980 |

|

SU986012A1 |

| Многоступенчатая установка мультициклонов | 1981 |

|

SU997825A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЖИДКИХ ДИСПЕРСНЫХ СИСТЕМ | 2008 |

|

RU2367522C1 |

| БАТАРЕЙНЫЙ ГИДРОЦИКЛОН | 2006 |

|

RU2312713C1 |

| ЛИНИЯ РАЗДЕЛЕНИЯ ВОДНО-НЕФТЯНОЙ СМЕСИ С МЕХАНИЧЕСКИМИ ПРИМЕСЯМИ (ВАРИАНТЫ) | 2000 |

|

RU2168346C1 |

| Мультигидроциклон | 1988 |

|

SU1618452A1 |

Изобретение относится к разделению суспензии с промыванием тяжелого компонента и может быть использовано в пищевой, химической и других отраслях промышленности. Мультициклонная установка состоит из мультициклонов с патрубками для отвода жидкого и сгущенного сходов, образующих ступени разделения исходного продукта (суспензии) на сгущенный сход, содержащий в основном тяжелый компонент, и жидкий сход, содержащий в основном легкий компонент (примеси), насосов, соединительных трубопроводов, образующих с мультициклонами и насосами единую конструкцию, патрубка для подвода чистой воды перед последней ступенью. Каждая ступень разделения состоит из четырех мультициклонов и четырех насосов, причем патрубки мультициклонов объединяются трубопроводами раздельно для жидких и сгущенных сходов при подаче их в насосы внутри каждой ступени и между ступенями. Технический результат: получение качественного тяжелого компонента. 4 ил.

Мультициклонная установка, состоящая из мультициклонов с патрубками для отвода жидкого и сгущенного сходов, образующих ступени разделения исходного продукта (суспензии) на сгущенный сход, содержащий в основном тяжелый компонент, и жидкий сход, содержащий в основном легкий компонент (примеси), насосов, соединительных трубопроводов, образующих с мультициклонами и насосами единую конструкцию, патрубка для подвода чистой воды перед последней ступенью, необходимой для промывания тяжелого компонента, отличающаяся тем, что каждая ступень разделения состоит из четырех мультициклонов и четырех насосов, причем патрубки мультициклонов объединяются трубопроводами раздельно для жидких и сгущенных сходов при подаче их в насосы внутри каждой ступени и между ступенями.

| Мультициклонная установка | 1984 |

|

SU1218534A1 |

| Многоступенчатая мультициклонная установка | 1981 |

|

SU997826A1 |

| Многоступенчатая мультициклонная установка | 1989 |

|

SU1607959A1 |

| US 6003683 А, 21.12.1999 | |||

| Форма для изготовления предварительно напряженных изделий из бетонных смесей | 1983 |

|

SU1161397A1 |

Авторы

Даты

2011-02-27—Публикация

2009-05-22—Подача