Изобретение относится к способу транспортировки газовых продуктов ингибирования образования в текучей среде гидратов, а именно к системам введения ингибирующих веществ в трубопроводы, и может быть использовано при ингибировании образования гидратов газа в трубопроводе, применяемом для транспортирования газообразных углеводородов.

В природном газе, как и других углеводородных текучих средах, присутствуют диоксид углерода, сероводород и различные углеводороды, например метан, этан, пропан, нормальный бутан и изобутан. Было обнаружено, что с такими компонентами углеводородной текучей среды обычно взаимодействует в различных количествах вода. Когда такие компоненты углеводородной текучей среды или другие вещества, способные образовывать гидраты, вступают во взаимодействие с водой в условиях повышенного давления и пониженной температуры, могут образоваться гидраты клатратов. Гидраты клатратов представляют собой водные кристаллы, которые образуют вокруг молекул "гостя", например, гидратообразующих углеводородов или газов, структуру, похожую на призму, некоторые гидратообразующие углеводороды включают метан, этан, пропан, изобутан, бутан, неопентан, этилен, пропилен, изобутилен, циклопропан, циклобутан, циклопентан, циклогексан и бензол, а также другие углеводороды.

Кристаллы гидрата газа или гидраты газа представляют собой класс гидратов клатрата и имеют особое значение при добыче и/или транспортировании природного газа и других углеводородных газообразных сред, они могут образовывать пробки в трубопроводе. Так, например, при давлении около 1 МПа этан может образовывать гидраты газа при температурах ниже 4°С, а при давлении 3 МПа этан может образовывать гидраты газа при температурах ниже 14°С. Такие температуры и давления являются обычными для многих рабочих условий, в которых добывают и транспортируют природный газ и другие углеводородные текучие среды /жидкости/.

Так как гидраты газа склонны к накапливанию, они могут образовывать в трубе или трубопроводе, применяемом для добычи и/или транспортирования природного газа или другой углеводородной текучей среды, гидратные пробки. Образование таких гидратных пробок может привести к простою оборудования при добыче, транспортировке и переработке углеводородного сырья, и вследствие этого к существенным финансовым расходам. Кроме того, повторный запуск находящегося в простое оборудования, в частности оборудования в открытом море или транспортного оборудования, может быть затруднен вследствие того, что для безопасного удаления гидратных пробок необходимы значительные количества времени, энергии и материалов, а также различные механические приспособления.

Для предотвращения образования гидратных пробок в потоках углеводородной текучей среды или природного газа применяют разные меры. Такие меры включают поддержание внешних температуры, препятствующих образованию гидратных пробок, и/или давления и введение антифриза, например метанола, этанола, пропанола или этиленгликоля. С инженерно-технической точки зрения для поддержания внешних температуры и/или давления необходима модификация оборудования, например применение изолированного или снабженного рубашкой трубопровода. Такие модификации очень дорого осуществлять и воспроизводить.

В настоящее время в газовой промышленности в трубопроводы, в местах, где расположена различная арматура, на которой предпочтительно образуются гидраты, преимущественно подают метанол для предотвращения гидратообразования (т.е. образования кристаллической структуры С+Н2O на узлах арматуры внутри трубопровода). Впрыск производится обычно через одну форсунку, которая устанавливалась по оси трубопровода.

Недостатком известной системы впрыска метанола следует признать ее механическую уязвимость, поскольку по трубопроводу вместе с перемещаемым с большой скоростью (около 20-40 м/с) газом перемещается значительное количество механических примесей, разрушающих как саму форсунку, так и систему, подводящую к форсунке метанол.

Техническая задача, решаемая посредством разработанной системы, состоит в улучшении условий транспортирования углеводородных газов по трубопроводам.

Технический результат, получаемый при реализации разработанной системы, состоит в увеличении ресурса безаварийной работы за счет уменьшения отложения газогидрата на стенках трубопровода и запорной арматуре.

Для достижения указанного технического результата предложено использовать разработанную систему подачи метанола в трубопровод. Разработанная система содержит магистраль-источник метанола, на которой установлен первый регулирующий вентиль, до регулирующего вентиля магистраль-источник метанола содержит два патрубка подключения, к каждому из которых последовательно подключены первый запорный вентиль, фильтр и второй запорный вентиль, выходы вторых запорных вентилей подключены к входу диафрагмы замерной, выход которой подключен посредством второго регулирующего вентиля к входу обратного клапана, выход которого подключен через запорные вентили к входам форсунок. Кроме того, система может дополнительно содержать первый контрольный манометр, установленный с возможностью измерения давления в магистрали-источнике метанола, и/или второй контрольный манометр, установленный с возможностью измерения давления на входе диафрагмы замерной и/или третий контрольный манометр, установленный с возможностью измерения давления на выходе обратного клапана. Система может также дополнительно содержать запорный вентиль, с возможностью сброса газа из трубопровода через форсунки с целью их очистки. Выход первого регулирующего вентиля предпочтительно подключен к магистрали-источнику метанола через насос для сброса излишков метанола. При реализации системы преимущественно использованы форсунки, имеющие различную производительность. Система может дополнительно содержать третью форсунку, подключенную посредством запорного вентиля к выходу обратного клапана. Обычно расстояние между местами размещения форсунок в одном трубопроводе составляет от 0,03 до 5 м. Форсунки могут быть размещены по оси трубопровода и/или по диаметру трубопровода. В некоторых вариантах реализации, когда несколько трубопроводов проходят недалеко друг от друга, в зависимости от обстоятельств форсунки могут быть размещены в разных трубопроводах. В предпочтительном варианте система может содержать от одной до тридцати форсунок. Предпочтительно угол наклона форсунки относительно оси трубопровода составляет от 5° до 85°. Направление струи форсунки может быть ориентировано как по потоку газа, так и против потока газа. Преимущественно форсунка расположена на расстоянии от стенки трубопровода h=2H/D=0,02÷1, где Н - расстояние оси отверстия форсунки от внутренней стенки трубопровода, D - диаметр трубопровода. Форсунка предпочтительно расположена на расстоянии от стенки трубопровода h=2H/D=0,02÷1, где Н - расстояние оси отверстия форсунки от внутренней стенки трубопровода, D - диаметр трубопровода. Обычно форсунки дополнительно подключены к выходу обратного клапана посредством регулирующих вентилей. Предпочтительно вход первого регулирующего вентиля подключен к магистрали-источнику метанола.

Сущность разработанного технического решения состоит в использовании двух и более форсунок, установленных в стенках трубопровода, при этом средства подачи метанола размещены, предпочтительно, вне трубопровода. Подобное решение технической задачи обеспечивает, с одной стороны, сохранность форсунок и средств подвода метанола, и, с другой стороны, использование двух форсунок обеспечивает надежность функционирования системы, поскольку одна форсунка является или резервной, или дополнительной для варианта реализации, когда идет большой поток газа и не хватает расхода метанола.

Основное отличие разработанной системой является использование нескольких форсунок, которые расположены на стенках трубопровода и распределяют метанол по всему сечению трубопровода равномерно.

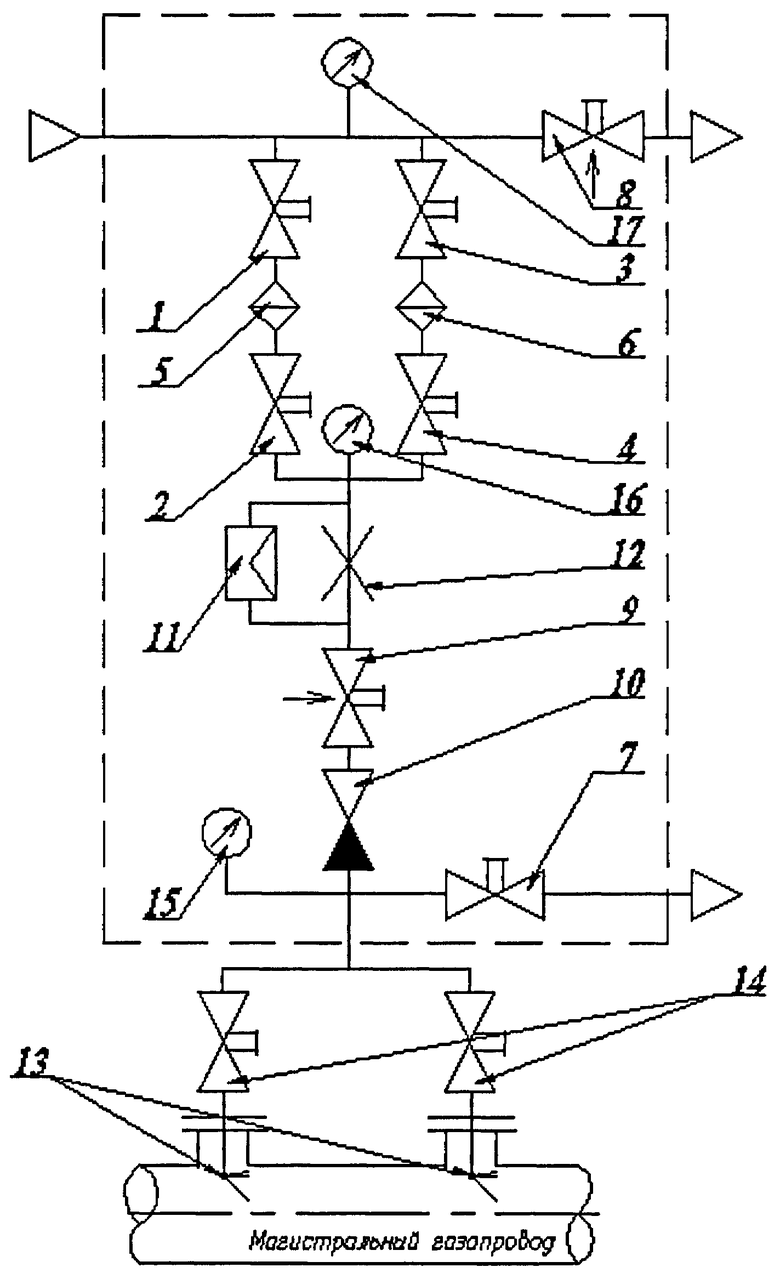

Ниже приведена схема устройства впрыска метанола и форсунки, при этом использованы следующие обозначения: запорные вентили 1, 2, 3, 4, 7, 14, фильтры 5, 6, регулирующий вентиль 8, 9, обратный клапан 10, дифференциальный датчик давления 11, замерная диафрагма 12, форсунки 13, манометр 15, 16, 17.

Метанол от насоса через магистраль поступает по патрубкам на запорные вентили 1 и 3, которые соединены соответственно с фильтрами очистки метанола 5, 6 и запорными вентилями 2, 4. В рабочем состоянии открыт один из вентилей 1 или 3, другой закрыт. При необходимости очистки одного из фильтров закрывают соседние с ним вентили, например, для фильтра 5 - вентили 1 и 2, фильтр извлекают и прочищают (или заменяют на другой, чистый), при этом вентиль 3 и 4 открыты, т.е. работает фильтр 6. Манометры 16 и 17 служат для определения степени загрязнения фильтров по перепаду давления на них.

Диафрагма замерная 12 и дифференциальный датчик давления 11 служат для определения расхода метанола, необходимого для удаления гидратообразования при определенном расходе газа в магистральном трубопроводе.

Расход метанола регулируют регулирующим вентилем 9. Обратный клапан 10 служит для предотвращения попадания газа в систему из магистрального трубопровода. Запорные вентили 14 служат для перекрытия подачи метанола на форсунки 13. Манометр 15 служит для контроля давления в магистральном трубопроводе.

Запорный вентиль 7 служит для обратной продувки форсунок в случае их загрязнения. Регулирующий вентиль 8 предназначен для подачи избыточного расхода метанола на байпасную линию, которая замыкается на насосе метанола.

Форсунки 13 могут включаться как совместно, так и по отдельности. Распыл может осуществляться как в направлении потока, так и против направления (предпочтительно).

Пример реализации системы.

Метанол распыляют в трубе ⌀426×22, по которой идет природный газ. Давление газа в трубопроводе 13,5 МПа, давление подачи - до 16,0 МПа. Фильтры обеспечивают тонкость очистки подаваемого метанола не выше 100 мкм, тонкость распыливания форсунками подаваемого метанола не более 100 мкм, расход метанола от 20 до 200 кг/час.

Такой широкий диапазон распыла с использованием одной форсунки реализовать невозможно, поэтому используют две форсунки, причем первая форсунка обеспечивает расход от 20 кг/час до 70 кг/час, вторая - от 70 кг/час до 130 кг/час, когда их включают совместно, то суммарный расход обеспечивает расход от 90 кг/час до 200 кг/час. Кроме того, более тонкая регулировка расхода на каждой форсунке осуществляется вентилем 9, величина расхода определяется по датчику 11.

Количество форсунок может быть неограничено. Например, при трех форсунках можно обеспечить расход следующим образом:

1-я - от 20 кг/час до 40 кг/час;

2-я - от 30 кг/час до 65 кг/час;

3-я - от 75 кг/час до 95 кг/час.

Суммарный расход 1-й и 2-й форсунки - от 50 кг/час до 105 кг/час.

Суммарный расход 2-й и 3-й форсунок - от 105 кг/час до 160 кг/час.

Суммарный расход 1-й, 2-й и 3-й форсунок - от 125 кг/час до 200 кг/час.

Т.е. широко перекрываются все задаваемые диапазоны, включая еще тонкое регулирование вентилем 9.

Использование разработанной системы позволяет увеличить работу трубопровода между операциями очистки, по меньшей мере, в 2,4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПОДАЧИ ИНГИБИТОРА ГИДРАТООБРАЗОВАНИЯ В ТРУБОПРОВОД | 2011 |

|

RU2456500C1 |

| СПОСОБ И УСТРОЙСТВО ПОДАЧИ ИНГИБИТОРА ПАРАФИНООТЛОЖЕНИЯ В ТРУБОПРОВОД ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2528462C1 |

| СИСТЕМА И СПОСОБ РЕГУЛИРУЕМОГО ПОДНЯТИЯ ДАВЛЕНИЯ НИЗКОНАПОРНОГО ГАЗА | 2009 |

|

RU2415307C1 |

| СИСТЕМА РЕГУЛИРУЕМОГО ПОДНЯТИЯ ДАВЛЕНИЯ НИЗКОНАПОРНОГО ГАЗА | 2010 |

|

RU2435099C1 |

| УСТАНОВКА И СПОСОБ ВВЕДЕНИЯ РЕАГЕНТА В ТРУБОПРОВОД С ИСПОЛЬЗОВАНИЕМ ЭЖЕКТОРА | 2013 |

|

RU2532822C1 |

| Способ подачи реагента в трубопровод | 2019 |

|

RU2709590C1 |

| БЛОК ПРЕДОХРАНИТЕЛЬНЫХ КЛАПАНОВ | 2013 |

|

RU2514574C1 |

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

| КЛАПАННОЕ ПЕРЕКЛЮЧАЮЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2009 |

|

RU2428614C2 |

| БЛОК ПРЕДОХРАНИТЕЛЬНЫХ КЛАПАНОВ | 2014 |

|

RU2586794C2 |

Система подачи метанола в трубопровод относится к системам введения ингибирующих веществ в газопроводы и может быть использовано при ингибировании образования гидратов газа в трубопроводе, применяемом для транспортирования газообразных углеводородов. Система содержит магистраль-источник метанола, на которой установлен первый регулирующий вентиль. До регулирующего вентиля магистраль-источник метанола содержит два патрубка подключения, к каждому из которых последовательно подключены первый запорный вентиль, фильтр и второй запорный вентиль. Выходы вторых запорных вентилей подключены к входу диафрагмы замерной, выход которой подключен посредством второго регулирующего вентиля к входу обратного клапана, выход которого подключен через запорные вентили к входам форсунок. Технический результат - увеличение ресурса безаварийной работы за счет уменьшения отложения газогидрата на стенках трубопровода и запорной арматуре. 16 з.п. ф-лы, 1 ил.

1. Система подачи метанола в трубопровод, характеризуемая тем, что она содержит магистраль-источник метанола, на которой установлен первый регулирующий вентиль, до регулирующего вентиля магистраль-источник метанола содержит два патрубка подключения, к каждому из которых последовательно подключены первый запорный вентиль, фильтр и второй запорный вентиль, выходы вторых запорных вентилей подключены к входу диафрагмы замерной, выход которой подключен посредством второго регулирующего вентиля к входу обратного клапана, выход которого подключен через запорные вентили к входам форсунок.

2. Система по п.1, отличающаяся тем, что она дополнительно содержит первый контрольный манометр, установленный с возможностью измерения давления в магистрали-источнике метанола.

3. Система по п.1, отличающаяся тем, что она дополнительно содержит второй контрольный манометр, установленный с возможностью измерения давления на входе диафрагмы замерной.

4. Система по п.1, отличающаяся тем, что она дополнительно содержит третий контрольный манометр, установленный с возможностью измерения давления на выходе обратного клапана.

5. Система по п.1, отличающаяся тем, что она дополнительно содержит запорный вентиль с возможностью сброса газа из трубопровода через форсунки для их очистки.

6. Система по п.5, отличающаяся тем, что выход первого регулирующего вентиля подключен к магистрали-источнику метанола через насос для сброса излишков метанола.

7. Система по п.1, отличающаяся тем, что вход первого регулирующего вентиля подключен к магистрали-источнику метанола.

8. Система по п.1, отличающаяся тем, что использованы форсунки, имеющие различную производительность.

9. Система по п.1, отличающаяся тем, что она дополнительно содержит третью форсунку, подключенную посредством запорного вентиля к выходу обратного клапана.

10. Система по п.1, отличающаяся тем, что расстояние между местами размещения форсунок в одном трубопроводе составляет от 0,03 до 5 м.

11. Система по п.1, отличающаяся тем, что форсунки размещены по оси трубопровода и/или по диаметру трубопровода.

12. Система по п.1, отличающаяся тем, что форсунки размещены в разных трубопроводах.

13. Система по п.1, отличающаяся тем, что она содержит от одной до 30 форсунок.

14. Система по п.1, отличающаяся тем, что угол наклона форсунки относительно оси трубопровода составляет от 5 до 85°.

15. Система по п.1, отличающаяся тем, что направление струи форсунки направлено по потоку газа или против потока газа.

16. Система по п.1, отличающаяся тем, что форсунка расположена на расстоянии от стенки трубопровода h=2H/D=0,02÷1, где Н - расстояние оси отверстия форсунки от внутренней стенки трубопровода, D - диаметр трубопровода.

17. Система по п.1, отличающаяся тем, что форсунки подключены к выходу обратного клапана посредством регулирующих вентилей.

| КРАНОВОЕ ПОГРУЗОЧНОЕ УСТРОЙСТВО | 1935 |

|

SU49109A1 |

| ОБВЯЗКА ГАЗОВЫХ СКВАЖИН | 2007 |

|

RU2355874C1 |

| JP 11267690 A, 05.10.1999 | |||

| US 6981848 B1, 03.01.2006 | |||

| JP 58039899 A, 08.03.1983. | |||

Авторы

Даты

2011-03-10—Публикация

2009-09-25—Подача