Изобретение относится к калибруемому материалу подшипника скольжения, который включает металлический материал подложки с поверхностью и слой скольжения, который покрывает поверхность материала подложки. Кроме того, изобретение относится к буксе подшипника скольжения и к предпочтительному применению материала подшипника скольжения.

Материалы подшипников скольжения упомянутого выше типа, которые представляют собой, как правило, слоистую систему, которая включает металлический материал подложки и слой скольжения, выполненный, чаще всего, из пластмассы, применяются в различных случаях, при которых перемещаемые относительно друг друга части должны быть соединены с возможностью вращения, поворота или поступательного скользящего движения. Помимо прочего, такие материалы пригодны для изготовления букс подшипников скольжения. Последние находят широкое применение в шарнирах и подшипниках различных типов, в частности в сфере автомобилестроения. В качестве примера можно назвать дверные шарниры, системы регулировки сидений, педали управления, шарниры багажного отделения, систему регулировки положения рулевого колеса или амортизаторы.

Материал подшипника скольжения, который в зависимости от области применения имеет форму поверхности подшипника скольжения или буксы подшипника скольжения, не требует технического обслуживания, то есть исключается необходимость смазки подшипников.

Материал подшипника скольжения упомянутого выше типа, именуемый самосмазывающимся подшипником, известен из описания изобретения к патенту ЕР 0998637 В1. Этот материал подшипника скольжения содержит металлический материал подложки и покрывающий его слой скольжения. Материал подшипника скольжения рассчитан на высокие значения сжимающих нагрузок около 200 МПа. Для того чтобы при таких высоких значениях сжимающих нагрузок исключить опасность ползучести фторополимеров, в частности политетрафторэтилена (ПТФЭ), который входит в состав слоя скольжения, в этом известном материале подшипника скольжения предусмотрено, что поверхность материала подложки выполнена структурированной, за счет чего обеспечивается хорошая адгезия нанесенного на материал подложки слоя скольжения.

В данном материале подшипника скольжения предусмотрено, предпочтительно, бронзовое плакирование, выполненное в виде промежуточного слоя, в котором выполнено структурирование. Собственно материал подложки может состоять из различных металлических материалов, в частности из стали или алюминия.

Как уже упоминалось, известный из уровня техники материал подшипника скольжения характеризуется стойкостью относительно очень высоких сжимающих нагрузок, при этом склонности к ползучести при эксплуатации такого материала подшипника скольжения противодействуют структурирование поверхности подложки или высокая прочность подложки. Такие свойства особо предпочтительны при использовании такого рода материала, например, в шарнирах дверей транспортных средств и в передних амортизаторах транспортных средств, которые подвержены особо высоким нагрузкам.

Недостатком такого материала подшипника скольжения является то, что для обеспечения точной посадки материала подшипника скольжения в корпусе подшипника, при изготовлении корпуса подшипника, покрытого такого рода материалом, требуется чрезвычайно высокая точность.

Исходя из известного уровня техники в этой области, задачей данного изобретения является создание материала подшипника скольжения указанного выше типа, который характеризуется простотой изготовления и допускает более значительные допуски изготовления при его установке в корпусе подшипника.

Согласно предлагаемому изобретению, поставленная задача решена за счет материала подшипника скольжения согласно ограничительной части п.1 формулы изобретения, в котором предел текучести при растяжении металлического материала подложки составляет <100 Н/мм2.

Преимущество материала подшипника скольжения согласно изобретению заключается в том, что металлический материал подложки сравнительно легко поддается пластической деформации. Это обеспечивает возможность особенно простой калибровки материала подшипника скольжения. Так, например, в этом случае возможно изготовление из такого материала подшипника скольжения буксы подшипника скольжения, которая затем может быть вставлена в корпус подшипника, форма которого обусловлена конкретным случаем применения. После этого материал подшипника скольжения в корпусе подшипника посредством соответствующего формовочного инструмента, чаще всего калибровочного стержня, подвергается пластическому расширению до достижения требуемого внутреннего диаметра. При этом за счет высокой степени пластической деформации могут использоваться корпуса подшипников с более значительными допусками, что способствует снижению процента брака при изготовлении корпусов подшипников и, следовательно, обусловливает снижение себестоимости подшипников скольжения. Так как в предлагаемом, согласно изобретению, материале подшипника скольжения, благодаря отличной его калибруем ости, можно отказаться от применения вкладышей из металлической ткани и тянутого металла, он идеально подходит для использования в серийном производстве.

Согласно первой предпочтительной форме исполнения изобретения, металлический материал подложки состоит из алюминиевого сплава, предпочтительно марки АА3005. Указанный сплав характеризуется высокой степенью пластической деформации, при этом предел текучести при растяжении этого алюминиевого сплава составляет около 55 Н/мм2, кроме того, при его использовании значительно повышается способность калибровки материала подшипника скольжения согласно изобретению. Как показали исследования заявителя, при использовании алюминиевого сплава АА3005 достигается общая способность к деформации материала подшипника скольжения около 5%. Если затем материал подшипника скольжения формируется в цилиндрическую буксу подшипника скольжения, допустимая степень деформации относительно диаметра буксы составляет 10%. За счет этого в процессе калибровки подшипника скольжения могут быть эффективно скомпенсированы допуски при изготовлении.

В случае установки материала подшипника скольжения в алюминиевый корпус подшипника преимущество предлагаемого изобретения заключается в том, что за счет идентичности или подобия материалов (при использовании различных алюминиевых сплавов) сводится до минимума или исключается опасность контактной коррозии между материалом подложки и материалом корпуса подшипника. Кроме того, в случае использования алюминия материал подложки характеризуется высокой теплопроводностью, за счет чего обеспечивается хороший отвод возникающей при эксплуатации теплоты трения, что способствует увеличению срока службы подшипника скольжения.

Благодаря высокой степени деформации материала подложки материал подшипника скольжения согласно изобретению пригоден, в частности, для случаев применения, при которых имеют место невысокие значения сжимающей нагрузки - порядка 10-20 МПа. В качестве примера можно назвать применение подшипников скольжения в амортизационных вилках велосипедов или мотоциклов, в амортизаторах, работающих при невысоких нагрузках (задние амортизаторы транспортных средств), в системах управления и в различных узлах двигателей, например в натяжном приспособлении зубчатого приводного ремня. В этих случаях применения, за счет высокой степени калибровки материала подшипника скольжения согласно изобретению обеспечивается возможность воспроизведения в высокой степени точной геометрии подшипника.

Материал подложки может быть выполнен с различной толщиной. Предпочтительно его толщина составляет от 0,5 до 2,5 мм.

Для обеспечения лучшего сцепления слоя скольжения с материалом подложки, согласно следующему предпочтительному исполнению предлагаемого изобретения предусмотрено, что поверхность материала подложки выполнена структурированной. Так как за счет структурирования обеспечивается лишь увеличение поверхности, а не подавление склонности к ползучести материала подшипника скольжения, в данном случае достаточно, чтобы глубина структурирования в направлении, перпендикулярном поверхности материала подшипника скольжения, составляла от 30 мкм до 70 мкм, предпочтительно около 35 мкм.

Структурирование поверхности может производиться по различной геометрии. При этом решающим фактором является ощутимое увеличение или повышение степени шероховатости поверхности материала подложки, что обеспечивает лучшее сцепление слоя скольжения с материалом подложки. При этом особо предпочтительной является ячеистая структура с ребристыми выступами и впадинами, которые выполняются на поверхности материала подложки путем, например, каландрирования. В данном случае под ячеистой структурой подразумевается произвольно расположенные в плоскости шестигранные клетки (ячейки), при этом выполненные в виде углублений ячейки ограничены по периметру ребристыми выступами. При этом достаточно, чтобы ширина ячеек, определяемая расстоянием между параллельно проходящими ребрами ячейки, составляла от 100 мкм до 1000 мкм, предпочтительно около 400 мкм. Относительно небольшая глубина структурирования поверхности обусловливает соответствующую необходимую толщину нанесенного на эту поверхность слоя скольжения. Оптимальная толщина слоя скольжения лежит в диапазоне от 100 до 320 мкм, предпочтительно от 220 до 280 мкм, и составляет, в частности, около 250 мкм.

Сам слой скольжения выполнен, предпочтительно, из пластмассы, в частности из полимерной композиции. В качестве полимерной композиции используется, в частности, фторополимер и, предпочтительно, политетрафторэтилен (ПТФЭ), который в течение нескольких лет зарекомендовал себя в качестве оптимального материала подшипника скольжения. Для повышения износостойкости слоя скольжения следующим предпочтительным вариантом исполнения изобретения предусмотрено, что слой скольжения содержит соответствующие наполнители. При этом речь идет, преимущественно, о графите и/или ароматическом полиэфире, при этом содержание наполнителя составляет, предпочтительно, около 15%.

Согласно другому предпочтительному варианту исполнения изобретения слой скольжения соединяется с материалом подложки посредством клеевого слоя. Клеевой слой содержит, преимущественно, фторополимер, в частности политетрафторэтилен (ПТФЭ). При нанесении клеевого слоя и последующем нанесении слоя скольжения клеевой слой полностью заполняет углубления структурированной поверхности материала подложки, при этом полностью покрываются выступы структурированной поверхности. Толщина такого покрытия составляет от 5 мкм до 20 мкм, предпочтительно от 10 мкм до 15 мкм.

Материал подшипника скольжения согласно изобретению пригоден, в частности, для изготовления буксы подшипника скольжения. Под буксой подшипника скольжения подразумевается, как правило, сформированные в цилиндрическую форму полосы материала подшипника скольжения, при этом обращенную друг к другу концы не соединяются между собой, а разграничиваются продольным шлицем.

При этом предпочтительным вариантом исполнения изобретения предусмотрено, что ширина этого продольного шлица меньше толщины материала подшипника скольжения буксы подшипника скольжения. Это позволяет обеспечить высокую степень пластической деформации материала подшипника скольжения согласно изобретению. Буксы подшипников скольжения, которые отвечают этим условиям, называют закрытыми буксами, преимущество которых заключается в том, что при их поставке в виде сыпучего материала исключается опасность взаимного сцепления букс подшипников скольжения (образование цепочек). Материал подложки с высоким значением предела текучести при растяжении, за счет своей повышенной упругости препятствует «замыканию» шлицев. Соответствующим образом, путем оптимального выбора алюминиевого сплава, например алюминиевого сплава АА3005 с особо низким значением предела текучести при растяжении, в цилиндрических буксах подшипников скольжения с фланцами или без таковых может быть обеспечено формирование закрытого зазора при их поставке.

Ниже сущность изобретения более детально поясняется при помощи представленного на чертеже примера исполнения.

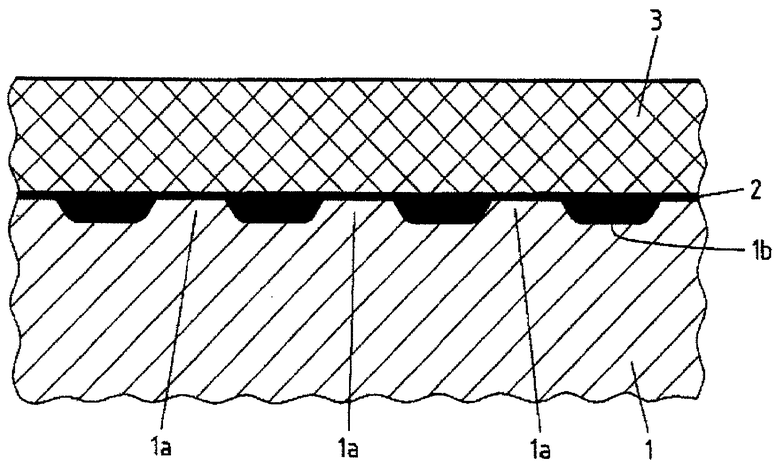

На чертеже представлен материал подшипника скольжения согласно изобретению в поперечном разрезе. Он включает металлический материал подложки 1 с поверхностью и слой скольжения 3, покрывающий поверхность материала подложки 1. Согласно изобретению материал подложки 1 состоит из металлического материала с пределом текучести при растяжении <100 Н/мм2, в данном случае алюминиевого сплава, предпочтительно АА3005. За счет в значительной степени низкого значения предела текучести при растяжении этого сплава (55 Н/мм2) материал подложки 1 легко поддается пластической деформации, благодаря чему значительно повышается степень калибровки материала подшипника скольжения.

Слой скольжения 3 состоит, предпочтительно, из полимерной композиции, предпочтительно ПТФЭ. Для повышения своей износостойкости слой скольжения 3 дополнительно содержит соответствующие наполнители, в данном случае графит и ароматический полиэфир, при этом содержание наполнителя в полимерной композиции составляет от 0 до 30%, предпочтительно от 10 до 25%, в частности приблизительно 15%. Общее содержание наполнителя составляет от 10 до 30%, предпочтительно около 20%.

В данном примере исполнения надежное сцепление слоя скольжения 3 с материалом подложки 1 обеспечивается за счет клеевого слоя 2, расположенного между слоем скольжения 3 и материалом подложки 1. Клеевой слой 2 в данном примере исполнения выполнен из фторополимера, в частности сополимера этилен-тетрафторэтилен (ЭТФЭ).

Что касается толщины слоев, то толщина материала подложки 1 в данном примере исполнения составляет около 1,4 мм, а толщина слоя скольжения 3 - около 250 мкм.

Как показано на чертеже, поверхность материала подложки 1 структурирована, что обеспечивает лучшее сцепление слоя скольжения 3 с материалом подложки 1 посредством клеевого слоя 2. При этом структурирование поверхности может быть выполнено в любой геометрической форме, которая обеспечивает существенное увеличение поверхности. В данном примере исполнения выбрана ячеистая структура с регулярными ребристыми выступами 1а и ограниченными этими выступами углублениями (ячейками) 1b. Высота ребристых выступов 1а в данном примере исполнения составляет около 35 мкм, а ширина углублений 1b, определяемая как расстояние между параллельно проходящими ребрами 1а ячейки, составляет в среднем 400 мкм. За счет этого обеспечивается значительное увеличение поверхности, что, как упомянуто выше, способствует повышению прочности сцепления слоя скольжения 3.

Кроме того, из чертежа следует, что клеевой слой 2 нанесен на структурированную поверхность материала подложки 1 таким образом, что он полностью заполняет углубления 1b структурированной поверхности материала подложки 1 и полностью покрывает выступы 1а структурированной поверхности. При этом толщина клеевого слоя 2, покрывающего выступы 1а, в данном примере исполнения составляет от 10 до 15 мкм.

На чертеже не показана букса подшипника скольжения с продольными шлицами, сформированная из вышеописанного предлагаемого, согласно изобретению, материала подшипника скольжения. Вследствие высокой степени пластической деформации используемого материала подложки согласно изобретению, в этом случае представляется возможным сформировать буксу таким образом, что ширина продольного шлица меньше толщины слоя материала подшипника скольжения. Благодаря этому, при поставке букс подшипников скольжения в виде сыпучего материала, исключается их взаимное сцепление.

Такого рода букса подшипника скольжения пригодна для использования в различных случаях, при которых имеют место низкие сжимающие нагрузки, например, в амортизационных вилках двухколесных транспортных средств, в амортизаторах, работающих при невысоких нагрузках (задние амортизаторы транспортных средств), а также в системах управления и в различных узлах двигателей, например в натяжном приспособлении зубчатого приводного ремня.

Материал подшипника скольжения согласно изобретению может быть использован в ряде других случаев. Так, например, он может быть успешно использован в пищевой промышленности. Это относится к применяемым, предпочтительно, в качестве материала скольжения, полимерным композитам, в частности к полимерным композитам, содержащим фторополимер. При выборе входящих в состав слоя скольжения наполнителей следует обратить особое внимание на их пригодность относительно пищевых продуктов. Материал подшипника скольжения, согласно изобретению, включающий слой скольжения соответствующего состава, пригоден, в частности, для использования в хлебопекарной промышленности, так как высокая теплопроводность применяемого в качестве металлического материала подложки алюминиевого сплава обеспечивает хорошую теплоотдачу к выпекаемому продукту.

Кроме того, при использовании этого материала в качестве антиприлипающего покрытия в хлебопекарных печах, даже в условиях переменной температурной нагрузки, обеспечивается хорошая стойкость против коррозии поверхностей. Если материал подшипника скольжения используется для облицовки хлебопекарных форм, обеспечивается отсутствие остатков продукта при разборке этих форм и, благодаря этому, можно отказаться от смазки хлебопекарных форм.

За счет высокой степени деформации или пригодности к глубокой вытяжке материала подшипника скольжения согласно изобретению, обеспечивается возможность изготовления хлебопекарных форм различной геометрии без значительных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНАЯ ОПОРА И ЕЕ ПРИМЕНЕНИЕ В ШАРОВОМ ШАРНИРЕ | 2008 |

|

RU2432506C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2244856C2 |

| ЗАЩИЩЕННЫЙ ОТ ПОДДЕЛОК ЗАЩИТНЫЙ ПРИЗНАК С ЭФФЕКТОМ ПЕРЕМЕННОГО ОКРАШИВАНИЯ | 2005 |

|

RU2377134C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2438877C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ПОВЕРХНОСТЕЙ, ПОДВЕРГАЮЩИХСЯ ТРИБОЛОГИЧЕСКИМ НАГРУЗКАМ | 2005 |

|

RU2296804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ | 2004 |

|

RU2346359C2 |

| ПЛЕНКА С ОРГАНИЧЕСКИМИ ПОЛУПРОВОДНИКАМИ | 2003 |

|

RU2317613C2 |

| ЭЛЕМЕНТ СКОЛЬЖЕНИЯ | 2009 |

|

RU2521854C2 |

| ФОТОРЕЦЕПТОРНЫЕ СЛОИ НА ОСНОВЕ ФТОРИРОВАННЫХ СТРУКТУРИРОВАННЫХ ОРГАНИЧЕСКИХ ПЛЕНОК | 2012 |

|

RU2585758C2 |

| ТЕРМОСТОЙКИЙ ЯРЛЫК, ПРИМЕНИМЫЙ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ | 2004 |

|

RU2359001C2 |

Изобретение относится к калибруемому материалу подшипника скольжения. Материал подшипника скольжения содержит металлический материал подложки (1) с поверхностью и слой скольжения (3), который покрывает поверхность материала подложки (1), при этом толщина слоя скольжения (3) составляет от 100 мкм до 320 мкм. Предлагаемый, согласно изобретению, материал подшипника скольжения характеризуется тем, что металлический материал подложки (1) имеет предел текучести при растяжении <100 Н/мм2. При этом также поверхность материала подложки (1) имеет ячеистую структуру с ребристыми выступами (1а) и впадинами (1b). Кроме того, заявлена букса подшипника скольжения, включающая упомянутый материал подшипника скольжения. Заявленный материал подшипника скольжения может быть применен для облицовки емкостей, используемых для хранения и/или приготовления пищи и также для внутренней облицовки хлебопекарных форм или хлебопекарных печей. Технический результат: создание материала подшипника скольжения, который характеризуется простотой изготовления и допускает более значительные допуски изготовления при его установке в корпусе подшипника. 4 н. и 19 з.п. ф-лы, 1 ил.

1. Материал подшипника скольжения, содержащий металлический материал подложки с поверхностью и слой скольжения, покрывающий поверхность материала подложки (1), при этом толщина слоя скольжения составляет от 100 до 320 мкм, отличающийся тем, что металлический материал подложки выполнен по всей поверхности и имеет предел текучести при растяжении <100 Н/мм2.

2. Материал подшипника скольжения по п.1, отличающийся тем, что металлический материал подложки состоит из алюминиевого сплава, предпочтительно АА3005.

3. Материал подшипника скольжения по п.1, отличающийся тем, что толщина материала подложки составляет от 0,5 до 2,5 мм.

4. Материал подшипника скольжения по одному из пп.1-3, отличающийся тем, что поверхность материала подложки структурирована.

5. Материал подшипника скольжения по п.4, отличающийся тем, что глубина структурирования в направлении, перпендикулярном поверхности материала подложки, составляет от 30 до 70 мкм, предпочтительно около 35 мкм.

6. Материал подшипника скольжения по п.4 или 5, отличающийся тем, что поверхность материала подложки имеет ячеистую структуру с ребристыми выступами (1а) и впадинами (1b).

7. Материал подшипника скольжения по п.6, отличающийся тем, что ширина ячеек, определяемая как расстояние между параллельно проходящими ребрами ячейки, составляет от 100 до 1000 мкм, предпочтительно около 400 мкм.

8. Материал подшипника скольжения по п.4, отличающийся тем, что структурирование произведено путем каландрирования материала подложки.

9. Материал подшипника скольжения по п.1, отличающийся тем, что толщина слоя скольжения составляет от 220 до 280 мкм, предпочтительно около 250 мкм.

10. Материал подшипника скольжения по п.1, отличающийся тем, что слой скольжения состоит из полимерной композиции.

11. Материал подшипника скольжения по п.10, отличающийся тем, что полимерная композиция содержит фторополимер, в частности политетрафторэтилен.

12. Материал подшипника скольжения по п.1, отличающийся тем, что слой скольжения содержит наполнители, повышающие его износостойкость.

13. Материал подшипника скольжения по п.12, отличающийся тем, что общее содержание наполнителей составляет от 10 до 30%, предпочтительно около 20%.

14. Материал подшипника скольжения по п.12 или 13, отличающийся тем, что в качестве наполнителей использован графит и/или ароматический полиэфир.

15. Материал подшипника скольжения по п.14, отличающийся тем, что содержание наполнителя - ароматического полиэфира в полимерной композиции составляет от 0 до 30%, предпочтительно от 10 до 25%, в частности около 15%.

16. Материал подшипника скольжения по п.1, отличающийся тем, что слой скольжения соединен с материалом подложки посредством клеевого слоя.

17. Материал подшипника скольжения по п.16, отличающийся тем, что клеевой слой содержит фторополимер, в частности сополимер этилен-тетрафторэтилен.

18. Материал подшипника скольжения по п.16 или 17, отличающийся тем, что клеевой слой полностью заполняет впадины структурированной поверхности материала подложки и полностью покрывает ребристые выступы.

19. Материал подшипника скольжения по п.17, отличающийся тем, что ребристые выступы структурированной поверхности покрыты слоем клея толщиной от 5 до 20 мкм, предпочтительно от 10 до 15 мкм.

20. Букса подшипника скольжения, включающая материал подшипника скольжения по одному из пп.1-19.

21. Букса подшипника скольжения по п.20, отличающаяся тем, что выполнена с продольным шлицем, при этом ширина продольного шлица меньше толщины материала подшипника скольжения.

22. Применение материала подшипника скольжения по одному из пп.1-19 для облицовки емкостей, используемых для хранения и/или приготовления пищи.

23. Применение материала подшипника скольжения по одному из пп.1-19 для внутренней облицовки хлебопекарных форм или хлебопекарных печей.

| Сборно-разборное дорожное покрытие | 1981 |

|

SU998637A2 |

| АППАРАТ ДЛЯ РАСТВОРЕНИЯ ОТРАБОТАВШИХ ТВЭЛОВ И АППАРАТ ДЛЯ ОБРАБОТКИ ТВЕРДЫХ ЧАСТИЦ ЖИДКОСТЬЮ | 1998 |

|

RU2136063C1 |

| DE 3601568 A1, 23.07.1987 | |||

| Устройство для передали электрической энергии | 1934 |

|

SU40448A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ, НЕ ТРЕБУЮЩИЙ ОБСЛУЖИВАНИЯ | 1991 |

|

RU2044178C1 |

Авторы

Даты

2011-03-20—Публикация

2008-03-28—Подача