Изобретение относится к области теплоэнергетики, к устройствам управления паровпуском паровых турбин, а его объектом является регулирующий клапан.

Основными элементами регулирующего клапана являются паровая коробка, шток, проходящий через направляющую буксу, закрепленную в крышке паровой коробки, и чаша клапана, связанная со штоком для управления ее положением относительно седла клапана. Кроме того, клапан может содержать неподвижный направляющий стакан, а также разгрузочное устройство, представляющее собой вспомогательную клапанную пару в виде седла в дне чаши клапана и взаимодействующего с ним запорного наконечника на конце штока, если клапан разгруженного типа.

Для обеспечения ремонтов регулирующих клапанов, связанных с повреждением деталей, соединение чаши со штоком осуществляют разъемным, при этом в большинстве известных регулирующих клапанов - резьбовым с использованием вспомогательных фиксирующих средств, например, в виде штифтов, резьбовых шпонок или точечной сварки (SU 1373839, МПК F01D 17/10, опубликовано в 1988 г.). В процессе ремонта узлов парораспределения часто приходится преодолевать объективные затруднения, которые можно предвидеть, но не всегда возможно заранее определить трудоемкость по исправлению.

Известен регулирующий клапан паровой турбины, содержащий паровую коробку с крышкой, в которой установлена направляющая букса с направляющим стаканом и проходящим через нее штоком, в стакане размещена юбка чаши клапана с кольцевым буртом, выполненным с радиальными прорезями, а в штоке выполнены радиальные выступы, расположенные с возможностью образования с прорезями кольцевого бурта чаши поворотно-осевого соединения, и фиксирующее устройство в виде продольных выступов для предотвращения относительных разворотов штока и чаши клапана при работе клапана, при этом в стакане установлена и зафиксирована штифтом втулка и в ней выполнены упомянутые продольные выступы, расположенные между радиальными прорезями кольцевого бурта чаши клапана и выступами штока при любых перемещениях штока и чаши, а нижний торец втулки расположен выше кольцевого бурта юбки чаши клапана на величину, достаточную для осуществления рабочего хода чаши на полное открытие клапана. В известном клапане соединение чаши клапана со штоком выполнено без применения резьбового соединения, поэтому он обладает лучшей ремонтопригодностью по сравнению с другими известными клапанами (RU 2244184, МПК F16K 1/06, F01D 17/10, опубликовано 10.01.2005).

Недостатком известного клапана является то, что во время ремонта необходимо центровать относительно седла массивную крышку с запрессованными в нее деталями - буксой и шлицевой втулкой, которые заштифтованы с крышкой штифтами, что очень трудоемко при ремонте клапана.

Известен регулирующий клапан паровой турбины, содержащий паровую коробку, в крышке которой установлена букса, проходящий через нее шток, связанный с чашей клапана, выполненной с юбкой, причем крышка снабжена в зоне расположения чаши клапана выступающим внутрь коробки цилиндрическим экраном, охватывающим стакан буксы с юбкой чаши клапана, при этом букса своим стаканом сопряжена с экраном крышки с натягом по посадочным пояскам, а вне экрана букса сопряжена с крышкой по ходовой посадке по дополнительным посадочным пояскам. В данном клапане часть крышки, располагающаяся ниже плоскости разъема с паровой коробкой, выполняет функцию теплового экрана (RU 2243433, МПК F16K 1/06, F01D 17/10, опубликовано 10.07.2004).

По совокупности признаков это известное техническое решение является наиболее близким к заявляемому и принято за прототип.

Недостатком устройства, принятого за прототип, а также причиной, препятствующей достижению желаемого технического результата при использовании упомянутого известного устройства, является то, что для предотвращения произвольной разборки клапана его детали собираются на прессовых посадках и штифтуются. Эти мероприятия обеспечивают надежность клапана при работе, но увеличивают трудоемкость ремонтов и ревизий клапана.

В условиях многократных эксплуатационных пусков и остановок турбин детали парораспределения, в том числе и паровые коробки с крышками клапанов, накапливают необратимые деформации. Вследствие этих деформаций возникают расцентровки тарелок и штоков клапанов относительно седел. Эти расцентровки являются одной из причин поломок клапанов. Во время ремонтов турбин расцентровки клапанов и седел необходимо устранить в соответствии с техническими рекомендациями заводов-изготовителей. В течение ремонта необходимо восстановить сцентрованность седла и клапана, выполнив необходимые наплавки в паровых коробках и дополнительную обработку массивных крышек паровых коробок. Это требует кранового оборудования, транспорта для доставки деталей в механический цех и обратно, к турбине требует станочного времени и выполнения графических работ. Для обеспечения надежности клапанов подвижные детали выполняются с применением резьбовых соединений, которые стопорятся против саморазборки штифтами или сваркой. Неподвижные детали - буксы, как правило, сажаются с натягом и стопорятся штифтами, а штифты обвариваются или чеканятся с целью предотвращения произвольной разборки. Эти способы стопорения трудоемки, разборка стопорных элементов при ремонте тоже сложна и часто ведет к нарушению начальной конфигурации деталей. Замена букс при ремонте клапана - особенно трудоемкая операция, т.к. в большинстве случаев их приходится вырезать на расточном станке. Традиционные конструкции клапанов не позволяют применить для заделки неподвижных деталей посадки с зазором для облегчения сборки-разборки. Известно применение клапанов без резьбовых соединений подвижных деталей, работающих в среде пара, однако их неподвижные детали стопорятся штифтами.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым. При этом предлагаемое изобретение не вытекает явным для специалиста образом из известного уровня техники и определенного заявителем.

Определение из выявленных аналогов прототипа как наиболее близкого технического решения по совокупности признаков позволило выявить в заявленном устройстве совокупность существенных отличительных признаков по отношению к рассматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Заявляемое техническое решение позволяет обеспечить сборку-разборку клапана при монтаже и ремонтах и надежность конструкции при работе турбины без применения фиксации деталей штифтами, резьбами и другими способами, что существенно сокращает трудоемкость при монтаже и ремонтах клапана, и в целом улучшает ремонтопригодность клапана и показатели экономичности турбины при длительной эксплуатации.

Предложен регулирующий клапан паровой турбины, включающий паровую коробку, крышку, через которую проходит шток, теплозащитный экран и буксу клапана, причем в крышке установлены направляющие втулки для штока, теплозащитный экран расположен в паровой коробке и своим воротником заделан между плоскостями разъема паровой коробки и крышки, а в нижней части теплозащитного экрана выполнен бурт, при этом букса клапана с размещенной над ней шлицевой втулкой, стопорящей расположенный внутри буксы клапан от вращения под воздействием потока пара, установлены внутри теплозащитного экрана по скользящей посадке с зазором и зажаты между буртом и крышкой клапана. Бурт может быть выполнен, например, в виде разрезного стопорного кольца, устанавливаемого в ответный паз защитного экрана.

Сущность предлагаемого технического решения поясняется следующим далее описанием.

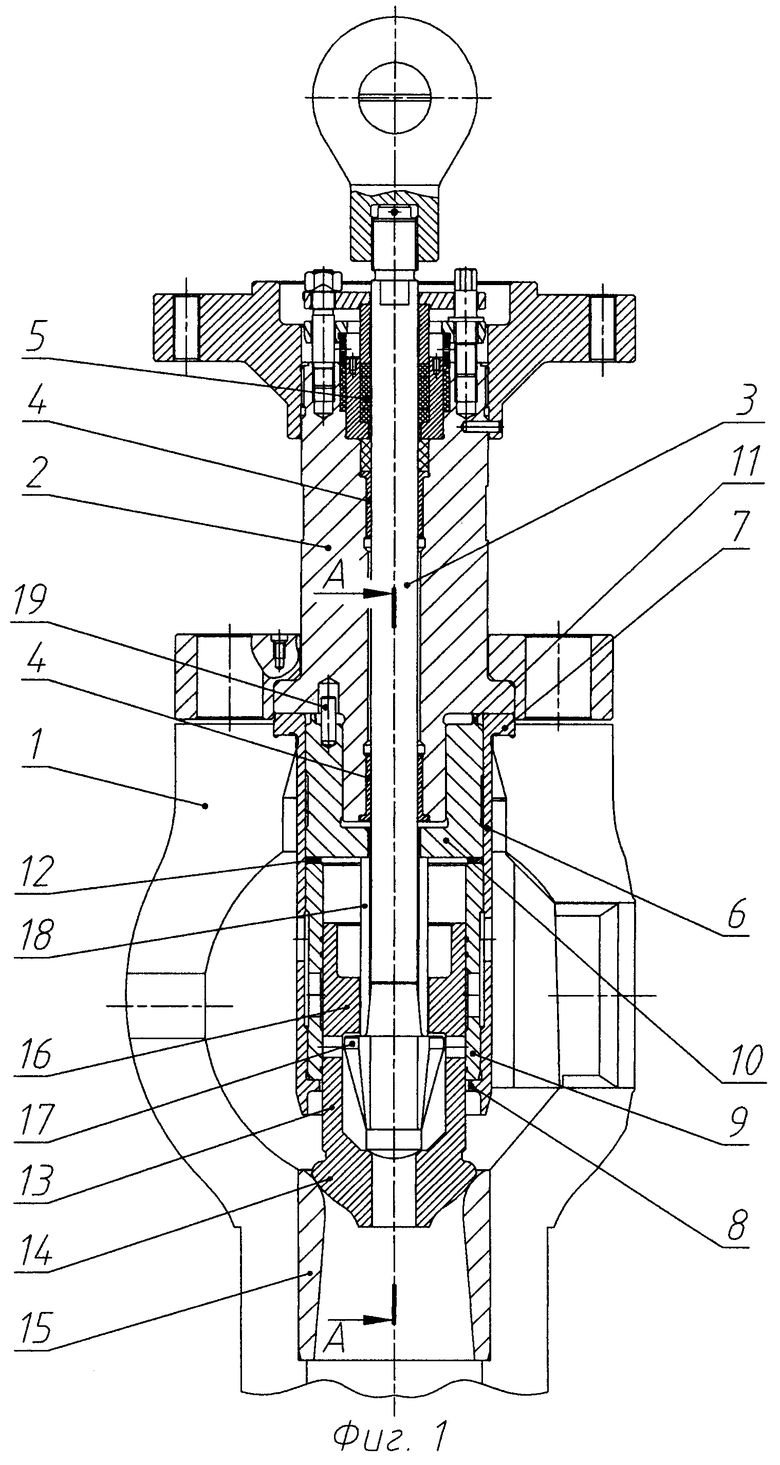

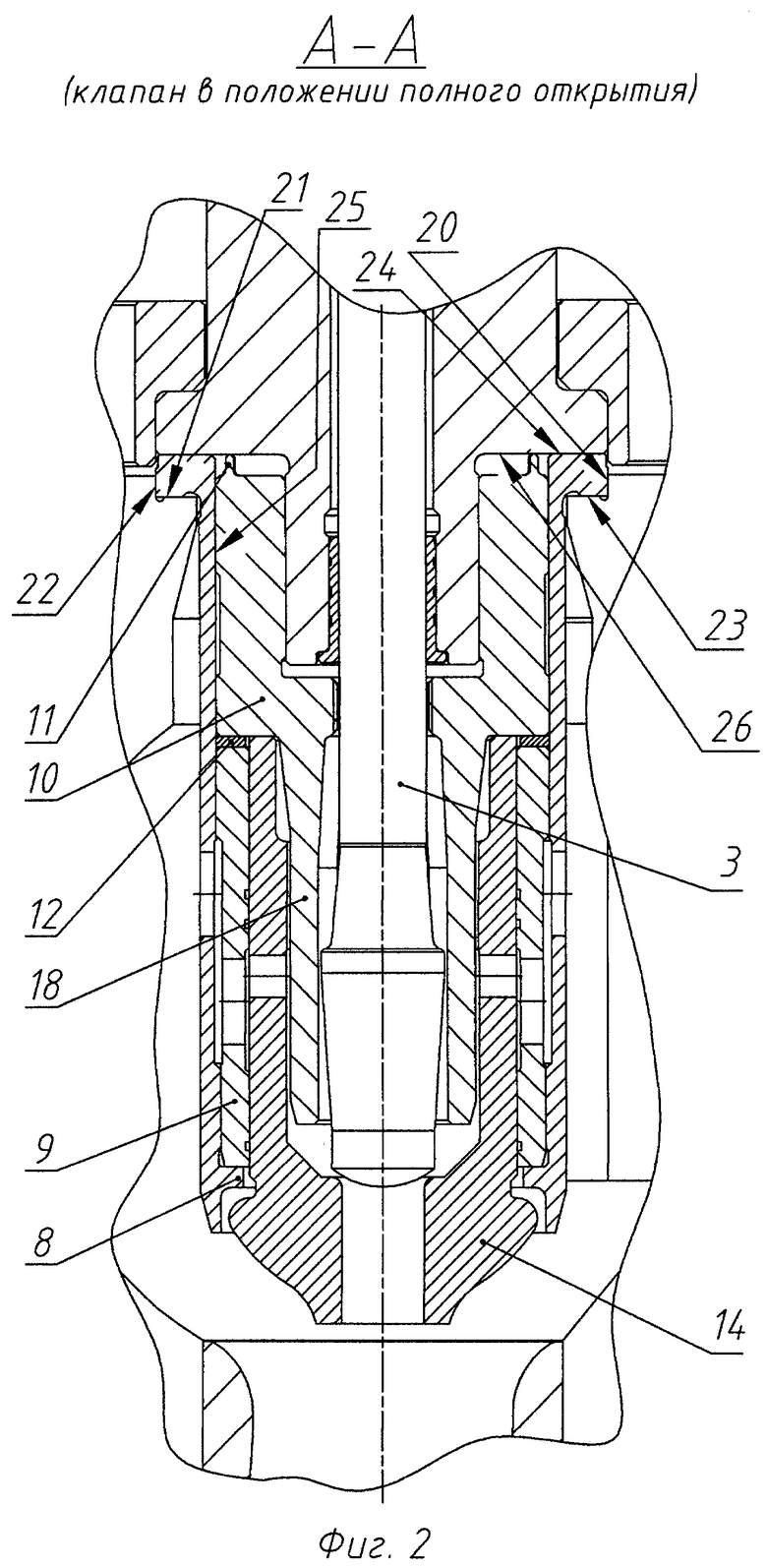

Изобретение иллюстрируется чертежами, где на фиг.1 изображен предлагаемый регулирующий клапан, на фиг.2 - разрез по А-А, клапан в положении полного открытия.

Регулирующий клапан включает паровую коробку 1, крышку 2, через которую проходит шток 3. В крышке 2 установлены направляющие втулки 4 для штока 3 и высокогерметичное уплотнение 5. Теплозащитный экран 6 расположен в паровой коробке 1 и своим воротником 7 заделан между плоскостями разъема паровой коробки 1 и крышки 2. То есть крышка 2 упирается своим нижним торцом в теплозащитный экран 6 клапана, а теплозащитный экран 6 упирается своим воротником 7 в плоскость разъема паровой коробки 1. Фактически теплозащитный экран 6 висит в паровой коробке 1 на воротнике 7. В нижней части теплозащитного экрана 6 выполнен бурт 8, который может быть выполнен и в виде разрезного стопорного кольца, устанавливаемого в ответный паз теплозащитного экрана 6. Внутри экрана 6 расположены неподвижные детали клапана - букса 9 и шлицевая втулка 10. Букса 9 установлена внутри экрана 6 по скользящей посадке с малым зазором и ее ось симметрии практически совпадает с осью экрана 6. Букса 9 при сборке клапана упирается в бурт 8, и нет необходимости стопорить ее от смещения или от произвольной саморазборки клапана. Над буксой 9 расположена шлицевая втулка 10, которая, как и букса 9, входит в экран 6 с минимальным зазором, и ее ось симметрии практически совпадает с осью экрана 6. На верхнем торце шлицевой втулки 10 имеются зубцы 11, которые при закрытии клапана упираются в крышку 2 и достаточно легко деформируются. Между буксой 9 и шлицевой втулкой 10 установлено пригоночное кольцо 12. Высота кольца 12 определяет величину деформации зубцов 11 при сборке клапана и силу трения между деталями 8, 9 и 10, удерживающую детали 9 и 10 от случайного вращения. Внутри буксы 9 расположен клапан 13 с тарелкой 14, которая при закрытии клапана упирается в седло 15, запрессованное в паровую коробку 1. В клапане 13 над тарелкой 14 расположены шлицы 16.

Шток 3 проходит через крышку 2, шлицевую втулку 10 и клапан 13. Оголовок штока 3 имеет шлицы 17, конгруэнтные шлицам 16, и расположен в камере клапана 13 между тарелкой 14 и шлицами 16. Чтобы взаимное положение клапана 13 и штока 3 сохранялось неизменным при работе, через шлицевые пазы между шлицами 16 и 17 проходят шлицы 18 шлицевой втулки 10. Шлицы 18 препятствуют саморазборке клапана 13 и штока 3, если в паровой коробке 1 по каким-то причинам возникнет паровой вихрь и вызовет крутильные колебания клапана 13. С целью дополнительной страховки от проворота деталей клапана 13 при появлении парового вихря устанавливается цилиндрическая шпонка 19 между шлицевой втулкой 10 и крышкой 2.

Описанный клапан работает так же, как и другие известные клапаны подобного типа. При открытии клапана его шток 3 приводным устройством перемещается вверх. В начальный период времени при независимом перемещении штока 3 относительно чаши 14 происходит подъем наконечника штока 3 от седла вспомогательного разгрузочного отверстия в чаше 14, а после упора шлицов 17 штока 3 в шлицы 16 клапана 13 чаша 14 поднимается вместе со штоком 3, и происходит открытие клапана и поступление пара через седло 15 в цилиндр паровой турбины. Закрытие клапана происходит в обратной последовательности. В рабочем состоянии клапана шлицы 17 находятся точно под шлицами 16. При перемещении штока 3 вверх его шлицы 17 упираются в шлицы 16, и клапан 13 с тарелкой 14 поднимается над седлом 15, впуская пар в турбину. Сцентрованность клапана 13 относительно седла 15 обеспечивается в основном правильной установкой теплозащитного экрана 6. То есть необходимо проверить и, если требуется, устранить в паровой коробке 1 эксцентриситет поверхности 20 и неперпендикулярность плоскости разъема 21 относительно седла 15. Это проверяется с помощью универсального приспособления, устраняется слесарной пригонкой. После пригонки поверхностей 20 и 21 протачиваются припуски на поверхностях 22, 23 и 24 воротника 7 экрана 6. При этом базовой поверхностью является поверхность 25 внутреннего отверстия экрана 6. Центрующие цилиндрические поверхности всех других деталей - крышки 2, шлицевой втулки 10, направляющих втулок 4 и перпендикулярная осям крышки 2, штока 3 и седла 15 плоская поверхность 26 крышки 2 обрабатывается с необходимой точностью при изготовлении на заводе. Такое исполнение деталей позволяет после пригонки экрана 6 собрать все остальные детали в соответствии со сборочным чертежом без дополнительной обработки. При разборе клапана все детали извлекаются достаточно легко благодаря отсутствию посадок с натягом.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЮЩИЙ КЛАПАН ПАРОВОЙ ТУРБИНЫ | 2002 |

|

RU2244184C2 |

| РЕГУЛИРУЮЩИЙ КЛАПАН ПАРОВОЙ ТУРБИНЫ | 2002 |

|

RU2243433C2 |

| РЕГУЛИРУЮЩИЙ КЛАПАН ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2122640C1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2053372C1 |

| СПОСОБ КОНТРОЛЯ ТОЧНОСТИ ИЗГОТОВЛЕНИЯ И СБОРКИ РЕГУЛИРУЮЩЕГО КЛАПАНА ПАРОВОЙ ТУРБИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493373C2 |

| КРЫШКА ПАРОВОЙ КОРОБКИ РЕГУЛИРУЮЩЕГО КЛАПАНА ТУРБИНЫ | 2006 |

|

RU2327044C1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН РАЗГРУЖЕННОГО ТИПА | 2003 |

|

RU2248450C2 |

| Разгруженный поворотный регулирующий клапан | 2017 |

|

RU2743873C2 |

| Регулирующий клапан паровой турбины | 1982 |

|

SU1062412A1 |

| РАЗГРУЖЕННЫЙ РЕГУЛИРУЮЩИЙ КЛАПАН С РЕГУЛИРУЕМЫМ ЗНАЧЕНИЕМ ОСЕВОЙ СИЛЫ, ДЕЙСТВУЮЩЕЙ НА ШТОК | 2021 |

|

RU2786305C1 |

Изобретение относится к области теплоэнергетики, к устройствам управления паровпуском паровых турбин, а его объектом является регулирующий клапан. Предложен регулирующий клапан паровой турбины, включающий паровую коробку, крышку, через которую проходит шток, теплозащитный экран и буксу клапана, причем в крышке установлены направляющие втулки для штока, теплозащитный экран расположен в паровой коробке и своим воротником заделан между плоскостями разъема паровой коробки и крышки, а в нижней части теплозащитного экрана выполнен бурт, при этом букса клапана с размещенной над ней шлицевой втулкой, стопорящей расположенный внутри буксы клапан от вращения под воздействием потока пара, установлены внутри теплозащитного экрана по скользящей посадке с зазором и зажаты между буртом и крышкой клапана. Бурт может быть выполнен, например, в виде разрезного стопорного кольца, устанавливаемого в ответный паз защитного экрана. Заявляемое техническое решение позволяет обеспечить сборку-разборку клапана при монтаже и ремонтах и надежность конструкции при работе турбины без применения фиксации деталей штифтами, резьбами и другими способами, что существенно сокращает трудоемкость при монтаже и ремонтах клапана, и в целом улучшает ремонтопригодность клапана и показатели экономичности турбины при длительной эксплуатации. 1 з.п. ф-лы, 2 ил.

1. Регулирующий клапан паровой турбины, включающий паровую коробку, крышку, через которую проходит шток, теплозащитный экран и буксу клапана, отличающийся тем, что в крышке установлены направляющие втулки для штока, теплозащитный экран расположен в паровой коробке и своим воротником заделан между плоскостями разъема паровой коробки и крышки, а в нижней части теплозащитного экрана выполнен бурт, при этом букса клапана с размещенной над ней шлицевой втулкой, стопорящей расположенный внутри буксы клапан от вращения под воздействием потока пара, установлены внутри теплозащитного экрана по скользящей посадке с зазором и зажаты между буртом и крышкой клапана.

2. Регулирующий клапан по п.1, отличающийся тем, что бурт может быть выполнен, например, в виде разрезного стопорного кольца, устанавливаемого в ответный паз защитного экрана.

| РЕГУЛИРУЮЩИЙ КЛАПАН ПАРОВОЙ ТУРБИНЫ | 2002 |

|

RU2243433C2 |

| РЕГУЛИРУЮЩИЙ КЛАПАН ПАРОВОЙ ТУРБИНЫ | 2002 |

|

RU2244184C2 |

| ЗАПОРНО-ДРОССЕЛИРУЮЩИЙ КЛАПАН | 2007 |

|

RU2388955C2 |

| Клапан | 1983 |

|

SU1151745A1 |

| DE 2948639 С2, 03.12.1981 | |||

| СТРОЕНИЕ ИЗ ПОЛУБРУСА | 2024 |

|

RU2829670C1 |

| DE 1916876 А1, 06.11.1969 | |||

| DE 3137720 А1, 07.04.1983. | |||

Авторы

Даты

2011-03-27—Публикация

2009-08-21—Подача