УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к электрической лампе с высокой отдачей, хорошей цветопередачей и сохранением высокого светового потока лампы. Оно находит конкретное применение в связи с керамической металлогалоидной лампой с галоидными соединениями бария и стронция в наполнителе и будет описано с конкретной ссылкой на нее.

Газоразрядные лампы создают свет посредством ионизации парообразного материала наполнителя, такого как смесь инертных газов, галоидных соединений металлов и ртути с помощью электрической дуги между двумя электродами. Эти электроды и материал наполнителя герметично запаяны в полупрозрачном или прозрачном разрядном баллоне, который поддерживает давление возбужденного материала наполнителя и позволяет испускаемому свету проходить сквозь него. Материал наполнителя, также известный как «доза», испускает требуемое спектральное распределение энергии в ответ на возбуждение электрической дугой. Например, галоидные соединения обеспечивают спектральное распределение энергии, которое предлагает широкий выбор световых свойств, например цветовых температур, цветопередачи и световой отдачи.

Были сконструированы керамические металлогалоидные лампы с отдачами в диапазоне около 90-100 люмен на ватт (LPW), индексами Ra цветопередачи в 85-95 или выше и значениями сохранения светового потока в 80% и выше, а также цветовыми температурами приблизительно между 2600 и 4000 K при нагрузке на стенку приблизительно от 20 до 50 Вт/см2. Однако может происходить преждевременное разрушение ламп, обусловленное почернением стенок разрядного баллона. Почернение обусловлено вольфрамом, перенесенным с нити накала на стенку. Было обнаружено, что наличие кислорода и/или водяного пара в атмосфере лампы способствует почернению стенки. Водяной пар, в частности, является вредным, так как даже ничтожные количества повышают испаряемость вольфрамовой спирали нити накаливания посредством хорошо известного «влагооборота». При влагообороте температура вольфрамовой спирали является термически достаточной для разложения водяного пара на кислород и водород. Получающийся в результате кислород вступает в реакцию с вольфрамом у спирали, чтобы формировать легкоиспаряющиеся оксиды, которые мигрируют на холодные части лампы и конденсируются. Эти отложения оксидов восстанавливаются газообразным водородом, чтобы дать в результате черный металлический вольфрам и восстановленную воду, которая заставляет цикл повторяться.

Галогенные лампы накаливания с вольфрамовой нитью, которые содержат герметизированный светопроницаемый разрядный баллон, вмещающий вольфрамовую нить накаливания и содержащий в себе наполнитель, содержащий галоидный или галогенный газ, широко используются в многообразии применений. Некоторые из этих ламп работают на вольфрамо-галогенном цикле, который является рекуперативным непрерывным процессом, в котором производится галогенсодержащий вольфрамовый компаунд, когда галоид химически соединяется с частицами вольфрама, испаряющегося с вольфрамовой нити накала. Последующее термическое разложение этих, таким образом сформированных, галогенсодержащих компаундов на нити накала возвращает частицы вольфрама обратно на нить накала. Галогеновые компаунды, используемые для наполнителя, включают в себя бромин и бромиды, такие как гидробромид, метилбромид, дибромометан и бромоформ. Лампы, которые работают при низких нагрузках на стенку (WL), например ниже, чем около 30 Вт/см2, и, таким образом, низких температурах, то есть с температурой внутренней стенки ниже, чем около 200°C, обычно не поддерживают вольфрамо-галогенный цикл. Дополнительно, если WL слишком мала, то температура галоида имеет тенденцию быть слишком низкой, приводя к пониженному давлению испарения галоида и пониженной производительности.

Было предложено включать дозатор из оксида кальция или оксида вольфрама в разрядный баллон, например, как раскрыто в WO 99/53522 и WO 99/53523 (Koninklijke Philips Electronics N.V.), и Патент US № 6844676 (Alderman, et al.) раскрывает наполнитель трубки дугового разряда, содержащий металлическую ртуть, смесь инертных газов и, по выбору, радиоактивный 85Kr и солевую смесь, такую как смесь, состоящую из йодида соды, йодида кальция, йодида таллия и некоторых йодидов редкоземельных элементов.

Примерный вариант осуществления предлагает новую усовершенствованную металлогалоидную лампу, допускающую эксплуатацию на высокой или низкой мощности, которая обладает высокой отдачей и хорошей цветопередачей.

КРАТКОЕ ОПИСАНИЕ

В одном из аспектов примерного варианта осуществления керамическая металлогалоидная лампа включает в себя разрядный баллон, сформированный из керамического материала, который определяет внутреннее пространство. Ионизируемый наполнитель расположен во внутреннем пространстве. Ионизируемый наполнитель включает в себя инертный газ, ртуть и галоидный компонент. Галоидный компонент включает в себя галоид щелочного металла, компонент галоида щелочноземельного металла и, опционно, по меньшей мере один из галоида редкоземельного элемента и галоида группы IIIA. Компонент галоида щелочноземельного металла включает в себя по меньшей мере один из галоида бария и галоида стронция. По меньшей мере один электрод расположен внутри разрядного баллона с тем, чтобы возбуждать наполнитель, когда электрический ток подводится к нему. Лампа, когда возбуждена, имееет нагрузку на стенку, которая достаточна для поддержания вольфрамо-галогенного цикла.

В другом аспекте керамическая металлогалоидная лампа включает в себя разрядный баллон, сформированный из керамического материала, который определяет внутреннее пространство. Ионизируемый наполнитель расположен во внутреннем пространстве. Ионизируемый наполнитель включает в себя инертный газ, ртуть и галоидный компонент. Галоидный компонент включает в себя, выраженный в качестве молярных %, общий галоидный компонент наполнителя, по меньшей мере 5 молярных % галоида натрия, опционно, от около 1% до около 10% галоида металла группы IIIA, от около 10% до около 95% галоида щелочноземельного металла, галоид щелочноземельного металла содержит по меньшей мере один из галоида бария и галоида стронция и, опционно, от около 1% до около 15% галоида редкоземельного металла. Лампа имеет нагрузку на стенку, составляющую около 30 Вт/см2.

В еще одном аспекте способ эксплуатации лампы включает в себя обеспечение разрядного баллона с ионизированным наполнителем, содержащим инертный газ, ртуть и галоидный компонент, галоидный компонент содержит, выраженный в молярных %, общий галоидный компонент наполнителя, по меньшей мере около 5 молярных % галоида натрия, опционно, от около 1% до около 10% галоида металла группы IIIA, от около 10% до около 95% галоида щелочноземельного металла, галоид щелочноземельного металла содержит по меньшей мере один из галоида бария и галоида стронция и, опционно, от около 1% до около 15% галоида редкоземельного металла. Лампа возбуждается для формирования разряда и обеспечения разрядного баллона нагрузкой на стенку по меньшей мере в 30 Вт/см2.

Одно из преимуществ по меньшей мере одного варианта осуществления состоит в предоставлении наполнителя керамической трубки дугового разряда с улучшенной отдачей и сохранением светового потока.

Еще одно преимущество по меньшей мере одного варианта осуществления состоит в улучшенном поддержании вольфрамо-галогенного цикла.

Другое преимущество по меньшей мере одного варианта осуществления состоит в способности выбирать свойства цветопередачи лампы.

Кроме того, дополнительные преимущества станут очевидными специалистам в данной области техники по прочтении и осмыслении нижеследующего подробного описания предпочтительных вариантов осуществления.

ЧЕРТЕЖИ

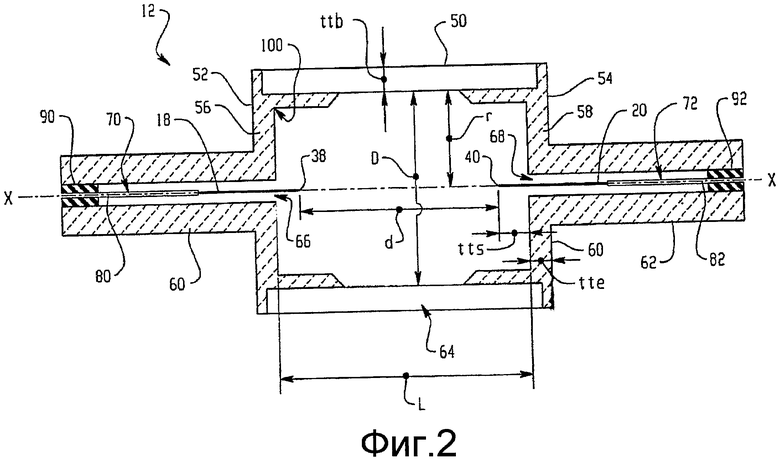

Фиг.1 - вид в перспективе лампы согласно примерному варианту осуществления;

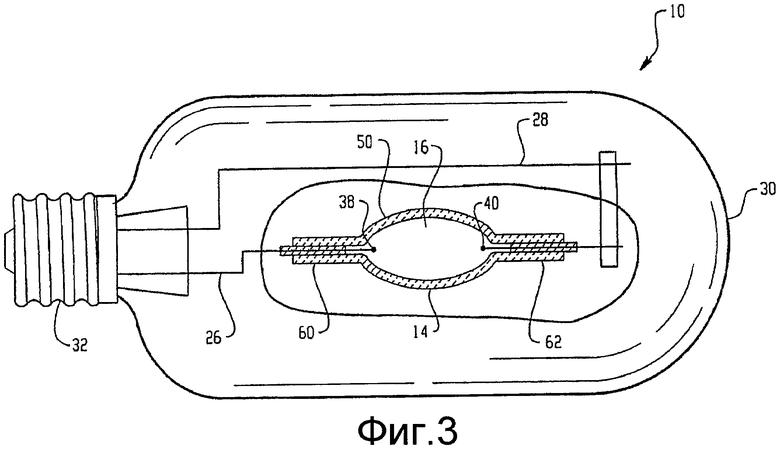

фиг.2 - боковой вид в разрезе первого варианта осуществления трубки дугового разряда для лампы согласно фиг.1; и

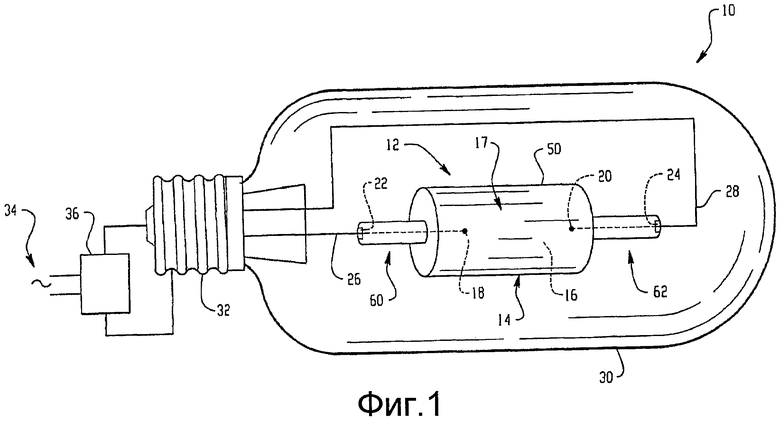

фиг.3 - боковой вид в разрезе второго варианта осуществления трубки дугового разряда для лампы согласно фиг.1.

ПОДРОБНОЕ ОПИСАНИЕ

Разрядная лампа, пригодная для многообразия применений, имеет высокую отдачу, хорошую цветопередачу и хорошее сохранение светового потока лампы. Лампа снабжена наполнителем, который составлен, чтобы поддерживать вольфрамо-галогенный цикл наряду с предоставлением возможности улучшенной цветопередачи. Наполнитель включает в себя ртуть и компонент галоида щелочноземельного металла, содержащий по меньшей мере один, а в некоторых аспектах, сочетание галоидов щелочноземельных металлов. Галоиды щелочноземельных металлов могут выбираться из галоидов кальция (Ca), бария (Ba), магния (Mg) и стронция (Sr). Пригодные галоиды включают в себя хлориды, йодиды, бромиды и их сочетания.

В различных аспектах лампа имеет нагрузку на стенку по меньшей мере около 30 Вт/см2. Нагрузка на стенку может быть по меньшей мере около 50 Вт/см2, а в некоторых вариантах осуществления около 70 Вт/см2 или выше. Ниже около 25-30 Вт/см2 стенки трубки дугового разряда имеют тенденцию быть слишком холодными для эффективного поддержания активного вольфрамо-галогенного цикла. Несмотря на то, что механизм не полностью понятен, предполагается, что компонент галоида щелочноземельного металла, в сочетании с нагрузкой на стенку, поддерживает активный вольфрамо-галогенный цикл очистки стенки, в котором вольфрам, испаренный с горячих наконечников электрода, осаждается обратно на более холодных частях электродов вместо осаждения на внутренних поверхностях стенок трубки дугового разряда.

Как показано на фиг.1, осветительное устройство включает в себя металлогалоидную разрядную лампу 10. Лампа включает в себя разрядный баллон или трубку 12 дугового разряда, имеющую стенку 14, сформированную из керамического или другого подходящего материала, которая заключает в себе разрядное пространство 16. Разрядное пространство содержит материал 17 ионизируемого наполнителя. Электроды 18, 20 проходят через противоположные концы 22, 24 дуговой трубки и принимают ток с проводников 26, 28, которые подают разность потенциалов на концах трубки дугового разряда и, к тому же, поддерживают трубку 12 дугового разряда. Трубка 12 дугового разряда окружена наружной колбой 30, которая снабжена цоколем 32 лампы на одном конце, через который лампа соединяется с источником питания 34, таким как сетевое напряжение. Осветительное устройство также включает в себя дроссель 36 стартера, который действует в качестве пускателя, когда лампа включается. Дроссель стартера расположен в цепи, содержащей лампу и источник питания. Пространство между дуговой трубкой и наружной колбой может быть вакуумным. При необходимости колпак (не показан), сформированный из кварца или другого подходящего материала, окружает или частично окружает трубку дугового разряда, чтобы удерживать возможные фрагменты трубки дугового разряда в случае ее раскола.

В эксплуатации электроды 18, 20 создают дугу между наконечниками 38, 40 электродов (фиг.2), которая ионизирует материал наполнителя, чтобы создавать плазму в разрядном пространстве. Характеристики излучения создаваемого света, главным образом, зависимы от составляющих материала наполнителя, напряжения на электродах, температурного распределения камеры, давления в камере и геометрии камеры. Наконечники 38, 40 электродов разнесены на расстояние d, которое определяет дуговой промежуток. Дроссель 36 стартера выбирается так, чтобы выдавать достаточную мощность на лампу для обеспечения нагрузки на стенку по меньшей мере около 30 Вт/см2.

Как определено в материалах настоящей заявки, нагрузка на стенку (WL)=W/A, где W - полная мощность в ваттах, а A - площадь в см2 стенки трубки дугового разряда, которая расположена между наконечниками 38, 40 электродов. Для проиллюстрированной лампы согласно фиг.2, где стенки трубки дугового разряда имеют одинаковое расстояние r от оси X-X лампы, A=2πrd. Для более сложных конструкций, где стенки искривлены между наконечниками электродов, как проиллюстрировано в примере на фиг.3, область может определяться посредством технологий формовки, которые учитывают колебания r. Мощность трубки дугового разряда является полной мощностью трубки дугового разряда, включающей в себя электродную мощность.

Для керамической металлогалоидной лампы материал наполнителя может содержать смесь ртути, инертного газа, такого как аргон, криптон или ксенон, и галоидный компонент, который включает в себя компонент галоида щелочноземельного металла и дополнительно может включать в себя один или более галоидов щелочных металлов, таких как натрий и цезий, один или более галоидов редкоземельных металлов (RE), выбираемых из скандия (Sc), иттрия (Y), лантана (La), церия (Ce), празеодимия (Pr), неодима (Nd), прометия (Pm), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Ho), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu), и один или более галоидов металлов, выбранных из группы IIIA периодической таблицы элементов, таких как индий (In) и таллий (Tl).

Доза ртути может содержать около 3-35 мг/см3 по объему трубки дугового разряда, например по меньшей мере 5 мг/см3 по объему трубки дугового разряда, по меньшей мере 10 мг/см3. В одном из вариантов осуществления доза ртути является меньшей, чем около 20 мг/см3 в объеме трубки дугового разряда. Вес ртути регулируется, чтобы обеспечивать требуемое рабочее напряжение (Vop) трубки дугового разряда для извлечения мощности из выбранного дросселя стартера. В альтернативном варианте наполнение лампы является свободным от ртути. Галоидная доза может содержать от около 10 до около 50 мг/см3 в объеме трубки дугового разряда, то есть отношение галоидной дозы к ртути от около 1:3 до около 15:1, выраженных по весу.

Типично галоидный элемент выбирается из хлоридов, бромидов и йодидов. Йодиды имеют тенденцию давать более высокое сохранение светового потока, так как коррозия трубки дугового разряда является меньшей, чем со сравниваемым бромидом или хлоридом. Галоидные компаунды обычно будут представлять стехиометрические соотношения. Галоид(ы) щелочноземельного металла наполнителя может иметь общую форму MX2, где M выбрано из Ca, Ba, Sr и Mg, а X выбрано из Cl, Br и I. В различных аспектах компонент галоида щелочноземельного металла включает в себя по меньшей мере галоид бария (BaX2). Посредством выбора галоида щелочноземельного металла или их сочетания может формироваться цветовая температура, соответствующая требуемому использованию лампы. Например, лампа, которая испускает белый свет, может быть без труда составлена сочетанием двух или более галоидов щелочноземельных металлов, вместе с другими компонентами наполнителя. Галоиды бария, например, имеют тенденцию давать красный спектральный выходной сигнал, тогда как магний, кальций и стронций преимущественно имеют зеленый, красный и голубой спектральные выходные сигналы, соответственно. В некоторых вариантах осуществления компонент галоида щелочноземельного металла включает в себя BaX2 и один или более из SrX2 и CaX2. В одном конкретном варианте осуществления компонент галоида щелочноземельного металла включает в себя BaX2 и SrX2.

Примерные галоиды включают в себя BaI2, SrI2, CaI2, MgI2, NaI, TlI, DyI3, HoI3, TmI3, InI, CeI3, CeBr3, CaI2 и CsI и их сочетания. Выраженный в качестве молярных долей общий галоидный компонент может содержать от около 5% до около 90% галоида щелочного металла, такого как NaX, где X может быть галоидом или его соединением, от около 10% до около 95% компонента MX2 галоида щелочноземельного металла, от 0% до около 10% галоида группы IIIA, такого как галоид таллия или галоид индия, и от 0% до около 15% галоида редкоземельного металла. В различных аспектах MX2 составляет около 15%, и, в одном из вариантов осуществления, MX2 составляет по меньшей мере около 18%. В некоторых аспектах MX2 составляет менее чем около 35%, а в некоторых вариантах осуществления менее чем около 30%. В различных аспектах галоид группы IIIA является галоидом таллия. Галоид группы IIIA может составлять по меньшей мере 1% общего галоидного компонента и, в некоторых аспектах, может составлять по меньшей мере 2%. В некоторых аспектах галоид группы IIIA составляет менее чем около 4%. Галоид редкоземельного металла может составлять по меньшей мере 2% и, в некоторых аспектах, менее чем 6% общего галоидного компонента. Галоид щелочного металла может быть в молярной концентрации по меньшей мере в 25% общего галоидного компонента и, в некоторых аспектах, составляет менее чем около 80%.

В различных аспектах общий галоидный компонент содержит по меньшей мере 2% BaX2. В отдельных вариантах осуществления галоидный компонент содержит по меньшей мере 4% BaX2. В некоторых аспектах отношение BaX2 к другим компаундам MX2 в наполнителе может находиться в диапазоне от около 1:10 до около 10:1.

В одном из вариантов осуществления галоидный компонент содержит галоид церия, например бромид церия, который может присутствовать в молярной концентрации по меньшей мере 4% галоидов в наполнителе. Галоид натрия может присутствовать в молярной концентрации, которая является по меньшей мере удвоенным молярным процентом галоида церия, например, по меньшей мере около 8 молярных % галоидов в наполнителе.

Например, галоидный компонент наполнителя содержит 20-75% MI2, 2-15% CeI3, 1-10% TlI и остальное (около 25-77%) NaI, либо в одиночку, либо с незначительными количествами других галоидов пригоден для достижения хорошего индекса (Ra) цветопередачи, отдачи и температуры коррекции цвета (CCT) на электронном дросселе стартера. Такая лампа сконструирована имеющей незначительное число отказов в период приработки в диапазоне от 100 до 1000 часов.

В одном из вариантов осуществления иные галоиды, нежели Na, Ce, Tl и M, также присутствуют в сумме не более чем в 10% по весу от общего галоидного компонента. Эти другие галоиды могут включать в себя один или более галоидов редкоземельного металла (RE), выбранного из скандия, иттрия, лантана, празеодимия, неодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия и лютеция.

CeI3 и TlI обеспечивают слегка зеленый внешний вид света, без создания неприятного внешнего вида. Они могут демонстрировать некоторую нестабильность в плазме, которая может преодолеваться наличием CsI. Лампа может обеспечивать скорректированную цветовую температуру (CCT) между около 2500 K и около 4500 K, например между около 3500 K и 4500 K. Лампа может иметь индекс цветопередачи, Ra>70, например, Ra>70, а в некоторых вариантах осуществления Ra>80. Индекс цветопередачи является мерой способности человеческого глаза различать цвета под светом лампы. Лампа может иметь Dccy около 0,010-0,030, например, около 0,022. Dccy является разницей в цветности цветной точки, на оси Y (CCY), от таковой у стандартной кривой черного тела.

Металлогалоидные трубки дугового разряда заполняются инертным газом для содействия запуску, таким как один или более из аргона, ксенона и криптона. Для инертного газа ксенон обладает преимуществами над аргоном в качестве запального газа, так как атомы являются бульшими и сдерживают испарение электродов, так что лампа сохраняется дольше. В одном из вариантов осуществления, пригодном для ламп CMH, лампа заполняется ксеноном с небольшим добавлением Kr85. Радиоактивный Kr85 обеспечивает ионизацию, которая помогает запуску. Давление холодного наполнителя может составлять около 60-300 торр. В одном из вариантов осуществления используется давление холодного наполнителя по меньшей мере около 120 торр. В еще одном варианте осуществления давление холодного наполнителя составляет вплоть до около 240 торр. Слишком высокое давление может подрывать запуск. Слишком низкое давление может приводить к увеличенному падению светового потока в течение срока службы. В одном из примерных вариантов осуществления газ наполнителя включает в себя по меньшей мере Ar или Xe, Hg, ничтожное количество Kr85 и галоидный компонент.

В одном из вариантов осуществления световой поток, измеряемый как люмен на ватт (LPW), лампы при 100 часах работы составляет по меньшей мере 100, а в одном конкретном варианте осуществления по меньшей мере 110. Сохранение светового потока, измеренное в качестве светового потока в люменах при 8000 часов, может составлять по меньшей мере около 80%, а в люменах в 100-часовом варианте осуществления по меньшей мере 85%.

Керамическая металлогалоидная лампа может иметь конструкцию из трех частей, как описано в заявке № 11/040990. Части сформированы в качестве незакаленной керамики и связываются спеканием или другим пригодным способом.

С конкретной ссылкой на фиг.2, проиллюстрированная трубка 12 дугового разряда может включать в себя корпусную часть 50, продолжающуюся между торцевыми частями 52, 54. Корпусная часть согласно фиг.2 является цилиндрической или, по существу, цилиндрической вокруг оси X-X. Под «по существу, цилиндрической» имеется ввиду, что внутренний радиус r корпусной части не изменяется на более чем 10% в пределах области между наконечниками электродов. В качестве альтернативы корпус может иметь более эллиптическую форму, как проиллюстрировано на фиг.3. Торцевые части, в проиллюстрированном варианте осуществления, каждая сформирована интегрально и содержит, в целом, выполненную в форме диска стеночную часть 56, 58 и проходящую в осевом направлении полую стержневую часть 60, 62, через которую введены соответственные электроды 18, 20. Стержневые части могут быть цилиндрическими, как показано, или коническими, из условия, чтобы внешний диаметр уменьшался от корпусной части 50.

Цилиндрическая стенка 50 имеет внутренний диаметр D (максимальный диаметр, который измерен на участке 64 между наконечниками 38, 40 электродов), и длину L. Соотношение размеров лампы (L/D) определено в качестве внутренней длины трубки дугового разряда, деленной на внутренний диаметр трубки дугового разряда. Отношение L/D может быть в диапазоне около 0,8-3,5. В одном из вариантов осуществления L/D составляет от около 2,0 до около 3,0, например от 2,2 до 2,8, которое особенно подходит лампам с высокой ваттностью, например, выше, чем около 150-200 Вт. Для ламп с меньшей ваттностью, например, тех, которые ниже, чем около 100 Вт, может применяться отношение L/D около 0,8-1,8. Отношение L/D может быть вне этих диапазонов, в частности, если цветовая температура не считается особенно важной.

Торцевые части 52, 54 присоединены газонепроницаемым образом к цилиндрической стенке 50 посредством спекаемого соединения. Торцевые части стенки каждая имеет отверстие 66, 68, образованное на внутреннем торце осевого канала 70, 72 через соответственную стержневую часть 60, 62. Каналы 70, 72 принимают токоподводящие провода 80, 82 через уплотнения 90, 92. Электроды 18, 20, которые электрически присоединены к токоподводящим проводам и отсюда к проводникам, типично содержат, главным образом, вольфрам и составляют около 8-10 мм в длину. Токоподводящие провода 80, 82 типично содержат ниобий и молибден, которые имеют коэффициенты теплового расширения, близкие к таковому у алюминия, чтобы уменьшать термически наведенные нагрузки на алюминиевых стержневых частях, и могут содержать устойчивые к галоидам обоймы, например, сформированные из Mo--Al2O3.

Толщина керамической стенки (ttb) определена как толщина (мм) материала стенки в центральной части корпуса трубки дугового разряда, ttb, измеренная в цилиндрической части 50, может составлять по меньшей мере 1 мм в некоторых вариантах осуществления, особенно в случае ламп, работающих при высокой ваттности. Если ttb слишком низка, то здесь имеется вероятность недостаточного теплового расширения стенки благодаря теплопроводности. Это может приводить к пятну теплового локального перегрева выше конвективной струи дуги, которая, в свою очередь, вызывает растрескивание, а также уменьшенный предел по нагрузке на стенку (WL). Более толстая стенка отводит тепло, снижая растрескивание и давая возможность более высокой WL. Вообще, оптимальная ttb увеличивается с размером трубки дугового разряда; более высокие ваттности используют преимущество больших трубок дугового разряда с более толстыми стенками. В одном из вариантов осуществления в тех случаях, когда мощность трубки дугового разряда находится в диапазоне 250-400 Вт, 1,1 мм <ttb<1,5 мм. Для более низких ваттностей, например, меньших, чем 200 Вт, толщина ttb стенки может быть до некоторой степени более низкой. Если WL слишком высока, то материал трубки дугового разряда может иметь тенденцию становиться слишком горячим, приводя к размягчению в случае кварца или испарению в случае керамики.

Дуговой зазор d является расстоянием между наконечниками 38, 40 электродов 18, 20. Расстояние tts определено в качестве расстояния от наконечника электрода до соответственной стенки 56, 58, образующей внутренний торец корпуса трубки дугового разряда. Оптимизация tts ведет к конструкции торца, достаточно горячей, чтобы обеспечивать требуемое давление галоида, но не слишком горячей, чтобы давать начало коррозии керамического материала. В одном из вариантов осуществления tts составляет около 2,9-3,3 мм. В еще одном варианте осуществления tts ~ 3,1 мм.

Стержни 60, 62 трубки дугового разряда обеспечивают тепловой переход между более высокой температурой торца керамического корпуса, требуемой для эффективности трубки дугового разряда, и более низкими температурами, требуемыми для сохранения уплотнений 90, 92 на концах стержней. Минимальный внутренний диаметр стержней является зависимым от диаметра провода электрода, который, в свою очередь, является зависимым от тока дуги, который должен поддерживаться во время запуска и непрерывной работы.

Торцевые стеночные части имеют толщину tte, достаточно большую для распространения тепла, но достаточно малую для предотвращения или минимизации затенения света. Отдельные внутренние угловые элементы 100 обеспечивают предпочтительно местоположение для конденсации галоида.

Проиллюстрированная трубка 12 дугового разряда сформирована из трех компонентов, которые герметично скреплены вместе во время спекания. Следует принять во внимание, что трубка дугового разряда может быть составлена из меньшего или большего количества компонентов, например одного или пяти компонентов. В пятикомпонентной конструкции элементы конструкции заглушек заменены отдельными стержневыми и торцевыми элементами, которые присоединены друг к другу во время сборки.

Элемент конструкции корпуса и элементы заглушек могут создаваться прессованием в формах смеси керамического порошка и связующего вещества в сплошной цилиндр. Типично, смесь содержит 95-98% по весу керамического порошка и 2-5% по весу органического связующего вещества. Керамический порошок может содержать окись алюминия (Al2O3), обладающую чистотой по меньшей мере в 99,98% и площадью поверхности приблизительно в 2-10 м2/г. Порошок окиси алюминия может быть присажен магнием, чтобы подавлять рост зерен, например, в количестве, равном 0,03%-0,2%, в одном из вариантов осуществления 0,05%, по весу окиси алюминия. Другие керамические материалы, которые могут использоваться, включают в себя химически неактивные огнеупорные оксиды и оксинитриды, такие как оксид иттрия и оксид гафния, и их твердые растворы и компаунды с окисью алюминия, такие как алюмоиттриевый гранат и оксинитрид алюминия. Связующее вещество, которое может использоваться отдельно или в комбинации, включает в себя органические полимеры, такие как полиолы, поливиниловый спирт, винилацетаты, акрилаты, целлюлозы и полиэстеры.

Примерный состав, который может использоваться для формовочного прессования сплошного цилиндра, содержит 97% по весу порошка окиси алюминия, имеющего площадь поверхности в 7 м2/г, доступного для приобретения у Baikowski International, Charlotte, N.C. по номеру CR7 изделия. Порошок окиси алюминия присаживался магнием в количестве 0,1% веса окиси алюминия. Примерное связующее вещество включает в себя 2,5% по весу поливинилового спирта и 1/2% по весу Carbowax 600, доступного для приобретения у Interstate Chemical.

Вслед за прессованием в формах связующее вещество удаляется из заготовки типично тепловым пиролизом, чтобы сформировать бисквитную обожженную деталь. Тепловой пиролиз может проводиться, например, нагреванием заготовки в воздухе от комнатной температуры до максимальной температуры около 900-1100°C в течение 4-8 часов, затем удерживанием максимальной температуры в течение 1-5 часов, а затем охлаждением детали. После теплового пиролиза пористость бисквитной обожженной детали типично составляет 40-50%.

Бисквитная обожженная деталь затем подвергается механической обработке. Механически обработанные детали типично собираются перед спеканием, чтобы предоставить этапу спекания возможность связывать детали вместе. Детали могут быть разных плотностей, так что они имеют разные свойства усадки и, таким образом, формируют уплотнение при спекании.

Этап спекания может выполняться нагреванием бисквитных обожженных деталей в водороде, имеющем точку росы приблизительно в 10-15°C. Типично, температура повышается от комнатной температуры до около 1850-1880°C по стадиям, затем удерживается при 1850-1880°C в течение около 3-5 часов. В заключение температура уменьшается до комнатной температуры в периоде охлаждения. Включение магния в керамический порошок типично препятствует росту размера зерна, большему, чем 75 микрон. Результирующий керамический материал содержит плотно спеченную поликристаллическую окись алюминия. Уплотнения 90, 92 типично содержат диспрозийное глиноземное кварцевое стекло и могут быть сформированы размещением стеклоцемента в форме кольца вокруг одного из токоподводящих проводов 80, 82, выравниванием трубки 12 дугового разряда по вертикали и сплавлением стеклоприпоя. Расправленное стекло затем стекает в стержень 60, 62, формируя уплотнение 90, 92 между проводником и стержнем. Трубка дугового разряда затем поворачивается вверх дном, чтобы уплотнять другой стержень после заполнения материалом наполнителя.

Согласно еще одному примерному способу построения детали компонентов разрядной камеры формируются литьевым формованием смеси, содержащей около 45-60% по объему керамического материала и около 55-40% по объему связующего вещества. Керамический материал может содержать порошок окисла алюминия, имеющий площадь поверхности от около 1,5 до около 10 м2/г, типично между 3-5 м2/г. Согласно одному из вариантов осуществления порошок окисла алюминия обладает чистотой по меньшей мере в 99,98%. Порошок окиси алюминия может быть присажен магнием, чтобы подавлять рост зерна, например, в количестве, равном 0,03%-0,2%, например, 0,05%, по весу окиси алюминия. Связующее вещество может содержать восковую смесь или полимерную смесь.

В процессе литьевого формования смесь керамического материала и связующего вещества нагревается, чтобы сформировать смесь с высокой вязкостью. Смесь затем вводится в соответственно отформованную форму и, впоследствии, охлаждается, чтобы создать формованную деталь.

Вслед за литьевым формованием связующее вещество удаляется из фасонной детали, типично посредством теплового пиролиза, чтобы сформировать лишенную связующего вещества деталь. Термическая обработка может проводиться нагреванием фасонной детали в воздухе или регулируемой среде, например вакууме, азоте, инертном газе, до максимальной температуры, а затем удерживанием максимальной температуры. Например, температура может медленно повышаться приблизительно на 2-3°C в час от комнатной температуры до температуры в 160°C. Затем температура повышается приблизительно на 100°C в час до максимальной температуры в 900-1100°C. В заключение температура удерживается при 900-1100°C в течение около 1-5 часов. Позднее деталь охлаждается. После этапа термической обработки пористость составляет около 40-50%.

Бисквитные обожженные детали типично собираются перед спеканием, чтобы предоставить этапу спекания возможность связывать детали вместе образом, подобным обсужденному выше.

Без намерения ограничить объем настоящего изобретения, последующий пример демонстрирует формирование ламп с использованием керамических баллонов с улучшенными рабочими характеристиками.

ПРИМЕР

Трубки дугового разряда формируются согласно форме, показанной на фиг.2, из трех деталей. Внутренний диаметр D составляет ~5,8 мм, а внутренняя длина L составляет ~7,6 мм. Наполнитель, содержащий ~5 мг галоида в весовом отношении, заданном в таблице 1, используется для формирования ламп. Металлогалоидные трубки дугового разряда заполняются инертным газом, содержащим Ar или Xe и небольшую добавку Kr85. Давление холодного наполнителя составляет 120-300 торр. Трубки дугового разряда собираются в лампу, имеющую наружную вакуумную рубашку, и которая работает на электронном дросселе стартера в 70 Вт. Геометрия стержней трубки дугового разряда, конструкция токоподводящих проводов, параметры уплотнения и наружная рубашка являются такими же, как для всех испытываемых ламп.

Лампы, сформированные как описано выше, работают в вертикальном положении (например, как проиллюстрировано на фиг.3) с цоколем лампы, расположенным наверху при 70 Вт. Таблица 1 показывает результаты, полученные через 100 часов. CCX и CCY являются цветностью X и Y соответственно по стандартной номограмме CIE (международной комиссии по освещению). Результаты являются средним значением 10-11 ламп.

Эти результаты показывают сравнимые свойства для содержащих йодид бария ламп относительно йодидных ламп, даже при более низком молярном % в дозе.

Изобретение было описано со ссылкой на предпочтительные варианты осуществления. Очевидно, модификации и изменения будут осуществлены другими после прочтения и осмысления предшествующего подробного описания. Предполагается, что изобретение будет истолковано как включающее в себя все такие модификации и изменения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ ГОРЕЛКА ДЛЯ КЕРАМИЧЕСКОЙ МЕТАЛЛОГАЛОГЕННОЙ ЛАМПЫ | 2007 |

|

RU2451361C2 |

| УПЛОТНИТЕЛЬНЫЙ КОМПАУНД И КЕРАМИЧЕСКИЙ РАЗРЯДНЫЙ БАЛЛОН, СОДЕРЖАЩИЙ ТАКОЙ УПЛОТНИТЕЛЬНЫЙ КОМПАУНД | 2012 |

|

RU2608078C2 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА ВИДИМОЙ ОБЛАСТИ СПЕКТРА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 1993 |

|

RU2125322C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА ВЫСОКОГО ДАВЛЕНИЯ С КЕРАМИЧЕСКОЙ ГАЗОРАЗРЯДНОЙ ОБОЛОЧКОЙ | 2007 |

|

RU2465680C2 |

| Разрядная лампа | 1990 |

|

SU1721664A1 |

| МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 2002 |

|

RU2237315C2 |

| ЛАМПА, ОБЕСПЕЧИВАЮЩАЯ ИЗЛУЧЕНИЕ В ВИДИМОЙ ЧАСТИ СПЕКТРА (ВАРИАНТЫ) | 1991 |

|

RU2130214C1 |

| БЕЗЭЛЕКТРОДНАЯ ПЛАЗМЕННАЯ ЛАМПА (ВАРИАНТЫ) | 2010 |

|

RU2551644C2 |

| Металлогалогенная лампа | 1979 |

|

SU813539A1 |

| Разрядная лампа | 1990 |

|

SU1735938A1 |

Изобретение относится к области электротехники, в частности к электрической лампе с высокой отдачей, цветопередачей и сохранением высокого светового потока, которая может найти применение в керамических лампах с галоидными соединениями бария и стронция. Металлогалоидная лампа (10) включает в себя разрядную камеру (12), которая может быть сформирована из керамического материала. Камера образует внутреннее пространство (16). Ионизируемый наполнитель (17) расположен во внутреннем пространстве. Ионизируемый наполнитель включает в себя инертный газ, ртуть, галоид щелочного металла, компонент галоида щелочноземельного металла, содержащий по меньшей мере одно из галоида бария и галоида стронция, галоид группы IIIA, и опционно галоид редкоземельного элемента. При этом один электрод (18, 20) расположен внутри разрядного баллона, чтобы возбуждать наполнитель, когда электрический ток подводится к нему. При возбуждении лампа имеет нагрузку на стенку от 20 до 50 Вт/см2, достаточную для поддержания активного вольфрамо-галогенного цикла. Улучшение цветопередачи, сохранение значений светового потока при эксплуатации лампы на высокой или низкой мощности является техническим результатом изобретения. 3 н. и 12 з.п. ф-лы, 3 ил., 2 табл.

1. Керамическая металлогалоидная лампа (10), содержащая:

разрядную камеру (12), сформированную из керамического материала, которая образует внутреннее пространство (16);

ионизируемый наполнитель (17), расположенный во внутреннем пространстве, при этом ионизируемый наполнитель содержит инертный газ, ртуть и галоидный компонент, содержащий галоид щелочного металла, компонент галоида щелочноземельного металла, галоид группы IIIA и, опционально, галоид редкоземельного элемента, причем компонент галоида щелочноземельного металла содержит по меньшей мере одно из галоида бария и галоида стронция, а компонент галоида щелочноземельного металла составляет от около 10 до около 95 мол.% общего галоидного компонента наполнителя;

по меньшей мере один электрод (18, 20), расположенный в разрядной камере с тем, чтобы возбуждать наполнитель, когда к нему подводится электрический ток, причем лампа имеет нагрузку на стенку, когда возбуждена, достаточную для поддержания вольфрамо-галогенного цикла, и нагрузка на стенку составляет по меньшей мере 30 Вт/см2.

2. Лампа по п.1, в которой компонент галоида щелочноземельного металла содержит галоид бария.

3. Лампа по п.2, в которой компонент галоида щелочноземельного металла дополнительно содержит галоид стронция.

4. Лампа по п.1, в которой галоид натрия составляет по меньшей мере 5 мол.% галоидов в наполнителе.

5. Лампа по п.1, в которой наполнитель содержит галоид группы IIIA, который включает в себя галоид таллия.

6. Лампа по п.1, в которой наполнитель содержит галоид редкоземельного элемента, выбранного из галоидов Sc, Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu и их сочетаний.

7. Лампа по п.6, в которой галоид щелочноземельного элемента содержит галоид церия.

8. Лампа по п.1, в которой галоид редкоземельного элемента составляет по меньшей мере 1 мол.% общего галоидного компонента наполнителя.

9. Лампа по п.1, в которой галоид щелочноземельного металла дополнительно содержит галоид магния.

10. Лампа по п.1, в которой нагрузка на стенку составляет по меньшей мере 50 Вт/см2.

11. Лампа по п.1, в которой разрядная камера включает в себя корпус, который является по существу цилиндрическим.

12. Керамическая металлогалоидная лампа, содержащая:

разрядную камеру, сформированную из керамического материала, которая образует внутреннее пространство;

ионизируемый наполнитель, расположенный во внутреннем пространстве, при этом ионизируемый наполнитель содержит инертный газ, ртуть и галоидный компонент, галоидный компонент содержит выраженные в мол.% общего галоидного компонента наполнителя по меньшей мере приблизительно 5 мол.% галоида натрия, от около 1% до около 10% галоида металла группы IIIA,

от около 10% до около 95% галоида щелочноземельного металла, причем галоид щелочноземельного металла содержит по меньшей мере галоид бария и галоид стронция, и

опционально, от около 1% до около 15% галоида редкоземельного металла;

при этом лампа имеет нагрузку на стенку по меньшей мере 30 Вт/см2.

13. Лампа по п.12, в которой нагрузка на стенку составляет по меньшей мере 50 Вт/см2.

14. Лампа по п.13, в которой галоид металла группы IIIA составляет по меньшей мере 1% общего галоидного компонента наполнителя.

15. Способ эксплуатации лампы (10), состоящий в том, что

обеспечивают разрядную камеру (12) с ионизируемым наполнителем (17), содержащим инертный газ, ртуть и галоидный компонент, причем галоидный компонент содержит выраженные в мол.% общего галоидного компонента наполнителя:

по меньшей мере около 5 мол.% галоида натрия,

от около 1% до около 10% галоида металла группы IIIA,

от около 10% до около 95% галоида щелочноземельного металла, причем галоид щелочноземельного металла содержит по меньшей мере галоид бария и галоид стронция, и

от 0% до около 15% галоида редкоземельного металла; и

включают лампу для формирования разряда и обеспечения разрядной камеры нагрузкой на стенку по меньшей мере 30 Вт/см2.

| Способ биохимической очистки сточных вод от органических соединений | 1988 |

|

SU1594155A1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА ВИДИМОЙ ОБЛАСТИ СПЕКТРА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 1993 |

|

RU2125322C1 |

| ЛАМПА, ОБЕСПЕЧИВАЮЩАЯ ИЗЛУЧЕНИЕ В ВИДИМОЙ ЧАСТИ СПЕКТРА (ВАРИАНТЫ) | 1991 |

|

RU2130214C1 |

| Натриевая лампа высокого давления | 1990 |

|

SU1780125A1 |

| ЭЛЕКТРОДОВ ДУГОВЫХ ГАЗОРАЗРЯДНЫХЛАМП высокого ДАВЛЕНИЯ | 0 |

|

SU324677A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 2003102808 A1, 05.06.2003 | |||

| GB 1498258 A, 18.01.1978. | |||

Авторы

Даты

2011-03-27—Публикация

2006-12-13—Подача