Изобретение относится к целлюлозно-бумажной промышленности, в частности к производству бумаги, устойчивой к загрязнению, которая содержит защитные признаки, такие как водяной знак, волокна, нити и т.д., и может применяться для изготовления банкнот и ценных документов, требующих увеличенного времени нахождения в обращении.

Известно покрытие для повышения срока службы носителей, образованное на основе дисперсий акриловых полимеров, акрилостирольных сополимеров или полиуретанов с добавкой в дисперсии полиимина. Покровную композицию наносят на поверхность основы, по меньшей мере, двумя слоями, причем ее вязкость в отдельных слоях может быть различной (RU №2296786 С2, 10.04.2007). Недостатком является необходимость нанесения полного покрытия, по меньшей мере, в два слоя, что удлиняет технологический процесс производства и отражается на себестоимости готового изделия.

Известна устойчивая к загрязнению бумага и способ ее изготовления, в котором на бумагу наносится покрытие, состоящее в основном из эластомерного связующего и коллоидального кремнезема (US 2004023008 A1, 05.02.2004). Это покрытие благодаря высокой микропористости и шероховатости характеризуется хорошим закреплением печатных красок, однако его недостатком является ухудшение считываемости некоторых защитных признаков, таких как водяные знаки, нити и т.д. из-за повышения непрозрачности бумаги.

В наиболее близком к заявляемому способу техническом решении (RU 2138593 С1, 27.09.1999) предлагается наносить на предварительно проклеенную бумагу покрытие на основе непигментированной дисперсии алифатического полиуретана. Покрытие может содержать добавки, приводящие к увеличению непрозрачности бумаги не более чем на 1%. Кроме того, состав покрытия должен обеспечивать получение пленки с твердостью по Кенигу 15-130 с и хорошей водостойкостью. Недостатком является зависимость качества покрытия при нанесении его на бумажное полотно в один слой с небольшим сухим остатком, от свойств дисперсии полиуретана, не содержащей сшивающего агента и других добавок.

Мы исследовали разные покровные составы и установили, что при нанесении на бумажное полотно покрытий их качество зависит от свойств дисперсий полиуретана в покровном составе. Причем существенное влияние свойства дисперсий полиуретана оказывают на качество покрытий, по крайней мере, при нанесении покрытий на бумажное полотно в один слой, что является наиболее эффективным с точки зрения себестоимости и технологичности нанесения покрытий. Мы установили, что при небольшом сухом остатке покрытия (менее 3,5 г/м2), наносимого с одной или двух сторон бумажного полотна в один слой, качество покрытия существенно зависит от таких характеристик дисперсии полиуретана, как динамическая вязкость, размер частиц и показатель гель-фракции в ацетоне.

Задача, решаемая предлагаемым изобретением, - улучшение качества покрытия, наносимого в один слой при небольшом сухом остатке покрытия, а также улучшение печатных свойств бумаги и повышение устойчивости к загрязнению.

Это достигается тем, что в способе изготовления бумаги, включающем изготовление бумажного полотна и нанесение на него покрытия, содержащего непигментированную дисперсию алифатического полиуретана, согласно изобретению, на одну или две стороны бумажного полотна, предварительно обработанного в клеильном прессе или пропиточной ванне раствором поливинилового спирта, наносят покрытие, по крайней мере, одним слоем с сухим остатком менее 3,5 г/м2, причем дисперсия алифатического полиуретана имеет динамическую вязкость более 10 мПа·с при температуре 25°С и размер частиц, определенный методом светорассеяния, менее 0,1 мкм, причем пленка, изготовленная из дисперсии алифатического полиуретана и отвержденная при температуре 21°С в течение 5 суток, имеет показатель гель-фракции в ацетоне более 30%.

Заявляемый способ осуществляют следующим образом. Производят размол волокнистого сырья, состоящего в основном из хлопковых волокон, и готовят бумажную массу. В приготовленную бумажную массу добавляют наполнители (двуокись титана, мел, каолин) и добавки для повышения прочности бумаги в сухом и мокром состоянии (натриевая соль карбоксиметилцеллюлозы, альгинат натрия, крахмал, полиамид(амин)эпихлоргидринная смола). В бумажную массу при необходимости добавляют вещества для внутримассной проклейки бумаги (димеры алкилкетена и т.д.), красители (прямые, кислотные и т.д.) и др. Кроме того, в бумажную массу вводят добавки, необходимые для защиты от подделки, такие как окрашенные волокна, волокна с флуоресцентными, магнитными и другими свойствами.

Из приготовленной бумажной массы формуют на круглосеточной или плоскосеточной бумагоделательной машине бумажное полотно, которое может содержать водяные знаки и встроенные в структуру бумаги защитные нити.

Сформованное и предварительно подсушенное бумажное полотно обрабатывают в клеильном прессе или пропиточной ванне составом, содержащим поливиниловый спирт. Кроме того, состав может содержать пластификаторы (глицерин, гликоли и т.д.), пеногасители (органо-силиконовые эмульсии и т.д.) и биоцидные добавки (соли полигуанидинов и т.д.).

На влажное или высушенное бумажное полотно после обработки наносят покрытие на основе дисперсии алифатического полиуретана. Причем наиболее предпочтительно наносить покрытие на высушенное бумажное полотно. Покрытие можно наносить на бумагу в процессе ее изготовления на бумагоделательной машине или на последующей стадии обработки.

Применяемая дисперсия должна обладать динамической вязкостью более 10 мПа·с при температуре 25°С и размером частиц, определенным методом светорассеяния, менее 0,1 мкм. Еще более предпочтительно, чтобы динамическая вязкость дисперсии была более 50 мПа·с при температуре 25°С, а размер частиц - не более 0,05 мкм. Кроме того, пленка, изготовленная из этой дисперсии и отвержденная при температуре 21°С в течение 5 суток, должна характеризоваться показателем гель-фракции в ацетоне более 30% или, что более предпочтительно, - более 70%.

Вышеуказанное покрытие наносят, по крайней мере, в один слой с сухим остатком менее 3,5 г/м2, на одну или две стороны бумажного полотна. Причем, наиболее предпочтительно, чтобы покрытие было нанесено на две стороны бумажного полотна.

В покровном составе, кроме дисперсии полиуретана, могут содержаться добавки, регулирующие вязкость, растекание, пенообразование и другие свойства состава. Выбор и количество этих добавок определяется технологической необходимостью и требуемыми характеристиками получаемого покрытия. Так для повышения стойкости покрытия к стирке или к влажному истиранию в покровный состав целесообразно добавлять сшивающие агенты. Например, с этой целью можно использовать продукт с торговым названием «СХ-100», представляющий собой полифункциональный пропиленимин.

Метод определения гель-фракции с использованием в качестве растворителя ацетона широко известен и применяется при исследовании покрытий лакокрасочных материалов. Изменение показателя гель-фракции в ацетоне характеризует качество отверждения, степень полимеризации и другие свойства полимеров.

Под определением размера частиц методом светорассеяния подразумевается широко известный метод, основанный на измерении интенсивности рассеяния света сильно разбавленными дисперсионными системами и вычислении на основании этого размера их частиц в соответствии с законом Рэлея.

Известны дисперсии полиуретана, содержащие и не содержащие эмульгатор (самоэмульгирующиеся). При синтезе дисперсий первого типа сначала получают в неполярном или малополярном растворителе низкомолекулярный предполимер со свободными изоцианатными группами. Затем осуществляют эмульгирование предполимера в водном растворе эмульгатора при очень интенсивном механическом перемешивании, а также удлинение его цепи в водной фазе.

При получении дисперсий второго типа предполимер переводят в сильно полярном растворителе, например в ацетоне, в иономер соответствующим удлинением цепи. Раствор иономера при перемешивании диспергируется в воде без участия эмульгатора, и после отгонки растворителя образует дисперсию иономера.

Технические характеристики дисперсий полиуретана обоих типов могут существенно варьироваться за счет изменений режима, условий синтеза, свойств используемых материалов и т.д.

Дисперсии полиуретана обычно классифицируют в соответствии с их внутренней стабилизацией (анионные, катионные или неионогенные) и типом используемого при их производстве полиизоцианата (алифатический, ароматический) и высокомолекулярного спирта (полиэфирный, поликарбонатный). В заявленном способе предпочтительно использовать анионные дисперсии алифатического полиэфирного или поликарбонатного полиуретана (далее - дисперсии алифатического полиуретана).

Мы установили, что если характеристики дисперсии алифатического полиуретана и пленки, изготовленной из этой дисперсии, удовлетворяют вышеуказанным показателям, то качество покрытия, наносимого на бумажное полотно, по крайней мере, в один слой с сухим остатком менее 3,5 г/м2, например с помощью пленочного пресса, шаберного или валкового устройства, флексографским или глубоким способом печати и т.д., получается достаточно высоким. В обратном случае нанесенное покрытие обладает четко выраженной дырчатой структурой, то есть имеет на своей поверхности дефекты в виде маленьких отверстий, которые ухудшают печатные свойства бумаги и способствуют беспрепятственному проникновению в нее жидкостей и грязи. Эти дефекты особенно заметны, если покрытие с сухим остатком менее 3,5 г/м2 нанесено на бумагу в один слой. С целью их устранения может потребоваться нанесение дополнительных покровных слоев.

Качество нанесения покрытия на бумагу определяется следующим образом. Образцы бумаги с покрытием погружают на 15 секунд в 0,5% водный раствор нигрозина. После удаления избытка раствора, например промоканием фильтровальной бумагой, оценивают визуально качество покрытия по наличию на поверхности окрашенных темных точек, которые обозначают дефекты в покрытии.

Для определения устойчивости бумаги к загрязнению применяют следующий метод.

Загружают в стальной барабан (внутренний объем - 0,0175 м3) 2 килограмма стеклянного бисера и грязевую смесь, состоящую из бентонитовой глины (0,3 г), этилового спирта (0,5 мл), соевого масла (1,0 мл) и дистиллированной воды (6,0 мл). Барабан приводят во вращение от электропривода (5 минут, 60 об/мин) для равномерного распределения грязевой смеси по поверхности стеклянного бисера. После этого загружают в барабан поверх стеклянного бисера двадцать образцов бумаги с предварительно закрепленными по углам утяжеляющими грузами. Барабан вращают 15 минут в каждом направлении, после чего удаляют из него испытуемые образцы. Устойчивость образцов бумаги к загрязнению оценивают по изменению показателя яркости L* до и после загрязнения.

Далее заявленный способ подробно объясняется на примерах. Пояснения к чертежам:

Фиг.1 - внешний вид бумаги, изготовленной в примере 2, после обработки водным раствором нигрозина.

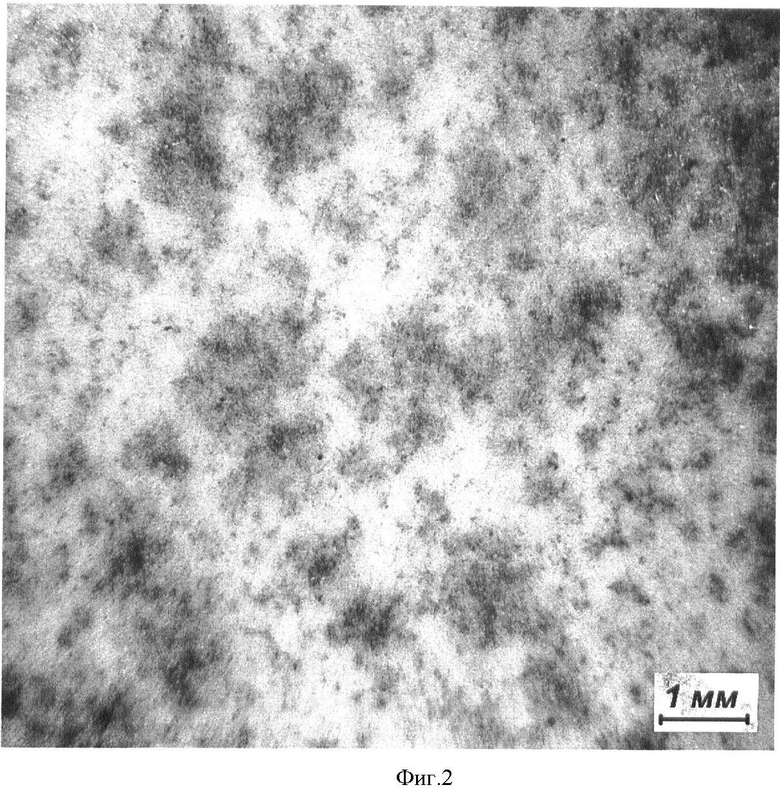

Фиг.2 - внешний вид бумаги, изготовленной в примере 3, после обработки водным раствором нигрозина.

Фиг.3 - внешний вид бумаги, изготовленной в примере 4, после обработки водным раствором нигрозина.

Фиг.4 - внешний вид бумаги, изготовленной в примере 5, после обработки водным раствором нигрозина

Пример 1.

Осуществляют размол хлопкового волокнистого сырья и приготавливают бумажную массу. В эту массу на разных стадиях подготовки вводят необходимые добавки. Из приготовленной бумажной массы на круглосеточной бумагоделательной машине формуют бумажное полотно, обрабатывают его в пропиточной ванне составом, содержащим поливиниловый спирт и глицерин, и сушат. Готовое бумажное полотно может содержать водяные знаки и другие защитные признаки.

Пример 2 (сравнительный).

На обе стороны бумаги-основы, изготовленной в соответствии с примером 1, наносят с помощью шаберной установки покровную композицию следующего состава:

Бумагу с покрытием сухим остатком 2,5-3,0 г/кв.м по каждой стороне испытывают на качество нанесения покрытия. Внешний вид бумаги, обработанной водным раствором нигрозина, показан на фиг.1.

Пример 3 (сравнительный).

На обе стороны бумаги-основы, изготовленной в соответствии с примером 1, наносят с помощью шаберной установки покровную композицию следующего состава:

Бумагу с покрытием сухим остатком 2,5-3,0 г/кв.м по каждой стороне, испытывают на качество нанесения покрытия. Внешний вид бумаги, обработанной водным раствором нигрозина, показан на фиг.2.

Пример 4 (заявленный способ).

На обе стороны бумаги-основы, изготовленной в соответствии с примером 1, наносят с помощью шаберной установки покровную композицию следующего состава:

Бумагу с покрытием сухим остатком 2,5-3,0 г/кв.м по каждой стороне испытывают на качество нанесения покрытия. Внешний вид бумаги, обработанной водным раствором нигрозина, показан на фиг.3.

Пример 5 (заявленный способ).

На обе стороны бумаги-основы, изготовленной в соответствии с примером 1, наносят с помощью шаберной установки покровную композицию следующего состава:

Бумагу с покрытием сухим остатком 2,5-3,0 г/кв.м по каждой стороне испытывают на качество нанесения покрытия. Внешний вид бумаги, обработанной водным раствором нигрозина, показан на фиг.4.

Как видно из фиг.1-4, образцы бумаги, изготовленные в соответствии с заявленным способом (примеры 4, 5), характеризуются лучшей однородностью покрытия и меньшим количеством дефектов (дырок), в сравнении с образцами бумаги, изготовленными без учета требований, изложенных в заявленном способе (примеры 2, 3).

Из всех покровных композиций изготовили пленки и испытали их на твердость по Кенигу и водостойкость. Пленки, изготовленные в соответствии с заявленным способом, показали высокую твердость по Кенигу и хорошую водостойкость по отношению к горячему водному раствору щелочи.

Все образцы бумаги с покрытием испытали на устойчивость к загрязнению. При этом образцы бумаги, изготовленные в соответствии с заявленным способом, показали на 10-15% более высокую устойчивость к загрязнению, чем образцы бумаги, изготовленные без учета технических особенностей, изложенных в заявленном способе.

Все образцы бумаги с покрытием запечатали на пробопечатном устройстве «Prufbau» и полученные пробные оттиски через семь дней после запечатывания подвергли стирке в горячих растворах мыла и стирального порошка. Образцы бумаги, изготовленные в соответствии с заявленным способом, показали хорошую стойкость красочного слоя к воздействию этих растворов. Кроме того, было отмечено, что благодаря более равномерной структуре покрытия они несколько лучше воспринимают печатную краску.

Таким образом, заявленный способ позволяет изготовлять бумагу с покрытием, нанесенным, по крайней мере, в один слой с сухим остатком менее 3,5 г/м2, обладающую улучшенными печатными свойствами и более высокой устойчивостью к загрязнению, чем у прототипа. Этот эффект достигается благодаря применению для нанесения покрытия дисперсии полиуретана, обладающей свойствами, описанными в заявленном способе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, УСТОЙЧИВОЙ К ВЛАГЕ И ЗАГРЯЗНЕНИЮ, И БУМАГА, УСТОЙЧИВАЯ К ВЛАГЕ И ЗАГРЯЗНЕНИЮ | 2013 |

|

RU2509834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, УСТОЙЧИВОЙ К ЗАГРЯЗНЕНИЮ | 2006 |

|

RU2318943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, УСТОЙЧИВОЙ К ВЛАГЕ И ЗАГРЯЗНЕНИЮ, И БУМАГА, УСТОЙЧИВАЯ К ВЛАГЕ И ЗАГРЯЗНЕНИЮ | 2018 |

|

RU2681001C1 |

| ПРИЕМНЫЙ ЛИСТ ДЛЯ ТЕРМИЧЕСКОГО ПЕРЕНОСА ИЗОБРАЖЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ (ВАРИАНТЫ) | 2004 |

|

RU2333839C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИЩЕННОЙ ОТ ПОДДЕЛКИ БУМАГИ | 1996 |

|

RU2138593C1 |

| Композиция для создания защитного слоя на поверхности бумаги | 2021 |

|

RU2805748C2 |

| БУМАГА ЭЛЕКТРОПРОВОДЯЩАЯ КАБЕЛЬНАЯ | 2004 |

|

RU2255164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ С ПРОЗРАЧНЫМИ УЧАСТКАМИ И БУМАГА С ПРОЗРАЧНЫМИ УЧАСТКАМИ, ИЗГОТОВЛЕННАЯ С ПОМОЩЬЮ ЭТОГО СПОСОБА | 2019 |

|

RU2724562C1 |

| БУМАГА/КАРТОН С ЗАЩИТОЙ И СПОСОБ ПОЛУЧЕНИЯ БУМАГИ/КАРТОНА С ЗАЩИТОЙ | 2001 |

|

RU2265098C2 |

| МЕШОЧНАЯ БУМАГА С ПОКРЫТИЕМ | 2015 |

|

RU2684385C2 |

Изобретение относится к способу изготовления бумаги, устойчивой к загрязнению и предназначенной для производства банкнот и ценных документов. Способ изготовления бумаги состоит в изготовлении бумажного полотна и нанесении на него покрытия, содержащего непигментированную дисперсию алифатического полиуретана. Далее на одну или две стороны бумажного полотна, предварительно обработанного в клеильном прессе или пропиточной ванне раствором поливинилового спирта, наносят покрытие, по крайней мере, одним слоем с сухим остатком менее 3,5 г/м. При этом дисперсия имеет динамическую вязкость более 10 мПа·с при температуре 25°С и размер частиц, определенный методом светорассеяния, менее 0,1 мкм. Пленка, изготовленная из этой дисперсии и отвержденная при температуре 21°С в течение 5 суток, имеет показатель гель-фракции в ацетоне более 30%. Предложенное изобретение обеспечивает получение бумаги с покрытием высокого качества и высокими печатными свойствами, а также повышение устойчивости бумаги к загрязнению. 2 н.п. ф-лы, 4 ил.

1. Способ изготовления бумаги, устойчивой к загрязнению, включающий изготовление бумажного полотна и нанесение на него покрытия, содержащего непигментированную дисперсию алифатического полиуретана, отличающийся тем, что на одну или две стороны бумажного полотна, предварительно обработанного в клеильном прессе или пропиточной ванне раствором поливинилового спирта, наносят покрытие, по крайней мере, одним слоем с сухим остатком менее 3,5 г/м2, причем дисперсия алифатического полиуретана имеет динамическую вязкость более 10 мПа·с при температуре 25°С и размер частиц, определенный методом светорассеяния, менее 0,1 мкм, причем пленка, изготовленная из дисперсии алифатического полиуретана и отвержденная при температуре 21°С в течение 5 суток, имеет показатель гель-фракции в ацетоне более 30%.

2. Бумага, устойчивая к загрязнению, изготовленная способом по п.1.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИЩЕННОЙ ОТ ПОДДЕЛКИ БУМАГИ | 1996 |

|

RU2138593C1 |

| US 5232527 A, 03.08.1993 | |||

| ЗАЩИЩЕННАЯ ОТ ПОДДЕЛКИ БУМАГА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2339755C2 |

| US 2004023008 A1, 05.02.2004. | |||

Авторы

Даты

2011-05-10—Публикация

2009-09-08—Подача