Изобретение относится к целлюлозно-бумажной промышленности, в частности, к производству бумаги, устойчивой к влаге и загрязнению, которая содержит защитные признаки, и может применяться для изготовления банкнот и ценных документов, требующих увеличенного времени нахождения в обращении.

Известен способ изготовления бумаги, устойчивой к загрязнению, включающий формование из растительных волокон бумажного полотна, обработку его в пропиточной ванне составом на основе поливинилового спирта, сушку и каландрирование (DE 4040347 А1, 17.12.1990).

Известен способ изготовления бумаги, устойчивой к загрязнению, заключающийся в том, что сформованное из растительных волокон бумажное полотно обрабатывают составом, содержащим поливиниловый спирт и аммониевую соль хелата титана и молочной кислоты, сушат и каландрируют (RU 2318943 С1, 10.03.2008).

К недостаткам этих способов (DE 4040347 А1, 17.12.1990, RU 2318943 С1, 10.03.2008) можно отнести низкую устойчивость к влаге, что затрудняет применение бумаги, изготовленной в соответствии с этими способами, в условиях тропического климата и сильных перепадов влажности.

Известен способ изготовления бумаги, устойчивой к влаге и загрязнению, заключающийся в том, что пористое бумажное полотно обрабатывают с обеих сторон составом на основе водной дисперсии полимеров (далее - состав). Причем обработку в этом случае осуществляют в пропиточной ванне, а пропитанное бумажное полотно пропускают между валами обжимного пресса, на поверхность которых предварительно нанесено покрытие, содержащее теломеры, полученные свободно-радикальной полимеризацией тетрафторэтилена (RU 2509834 С1, 20.03.2014).

Наиболее близким к заявленному техническому решению является способ изготовления бумаги, устойчивой к влаге и загрязнению. Этот способ включает обработку пористого бумажного полотна с воздухопроницаемостью от 20 мл до 100 мл в минуту с обеих сторон составом, придающим бумаге устойчивость к влаге и загрязнению, и удаление избытка состава из пористого бумажного полотна (RU 2401353 С1, 10.10.2010).

К недостаткам известного способа можно отнести недостаточное впитывание состава в бумажное полотно в пересчете на абсолютно сухое вещество и, как следствие, недостаточную износостойкость готовой бумаги.

Задача, решаемая изобретением - увеличение впитывания состава в бумагу в пересчете на абсолютно сухое вещество, а также повышение устойчивости бумаги к износу при сохранении хорошей устойчивости к влаге и загрязнению.

Задача решается тем, что способ изготовления бумаги, который включает обработку пористого бумажного полотна с обеих сторон составом, придающим бумаге устойчивость к влаге и загрязнению, удаление избытка водной дисперсии из пористого бумажного полотна и сушку, согласно изобретению, пористое бумажное полотно состоит в основном из хлопковых волокон со степенью помола от 50 до 70 градусов Шоппера-Риглера и содержит 0-15 мас % синтетических волокон на основе полиэфиров, а в процессе отлива бумажного полотна воздухопроницаемость бумаги до обработки составляет от 100 мл до 170 мл.

Предпочтительно состав, придающий бумаге устойчивость к влаге и загрязнению, приготовлен на основе дисперсий полиуретана, акрилата, стирол-акрилата, или их смесей.

Поставленная задача решается также бумагой, изготовленной способом, охарактеризованным совокупностью изложенных выше признаков.

Заявляемый способ осуществляют следующим образом. Производят размол волокнистого сырья, состоящего в основном из хлопковых волокон, и готовят бумажную массу. Степень помола бумажной массы, определенная в соответствии с ГОСТ 14363.4-89, должна быть от 50 до 70 градусов Шоппера-Риглера. Если степень помола меньше 50°ШР, то наблюдается ухудшение качества водяного знака. В обратном случае, то есть при степени помола более 70°ШР, не удается получить бумагу с необходимыми физико-механическими характеристиками по причине сильного укорочения длины хлопковых волокон.

В бумажную массу добавляют 0-15 мас. % синтетических волокон на основе полиэфиров (лавсан) с диаметром от 8 мкм до 12 мкм и длиной резки от 3 мм до 7 мм. Добавка таких волокон в количестве, превышающем 15 мас. %, не целесообразна по причине увеличения пухлости бумаги и ухудшения восприятия на просвет водяных знаков. Например, в способе изобретения используют синтетические волокна на основе полиэфиров с диаметром 11 мкм и длиной резки 6 мм.

В приготовленную бумажную массу вводят наполнители (двуокись титана, мел, каолин) и добавки для повышения прочности бумаги в сухом и во влажном состоянии (натриевая соль карбоксиметилцеллюлозы, альгинат натрия, крахмал, полиамид(амин)эпихлоргидринная смола). При необходимости в бумажную массу также добавляют вещества для проклейки бумаги в массе (димеры алкилкетена, алкенил янтарные кислоты и т.д.), красители (прямые, кислотные и т.д.). Кроме того, в бумажную массу вводят добавки, необходимые для защиты от подделки, такие как окрашенные волокна, волокна и/или пигменты с флуоресцентными, магнитными и другими свойствами.

Из приготовленной бумажной массы на круглосеточной или плоскосеточной бумагоделательной машине формуют бумажное полотно, которое может содержать встроенные в структуру бумаги водяные знаки, защитные нити и т.д. Сформованное бумажное полотно подвергают прессованию в прессовой части бумагоделательной машины.

В соответствии с заявляемым способом, процесс изготовления бумажного полотна на бумагоделательной машине осуществляют таким образом, чтобы получить воздухопроницаемость бумаги до обработки (в клеильном прессе, в пропиточной ванне и т.д.) в диапазоне от 100 мл до 170 мл в минуту. Еще более предпочтительно, чтобы воздухопроницаемость бумаги до обработки была в диапазоне от 115 мл до 150 мл в минуту. Это осуществляют, например, за счет изменения удельного давления прессования бумажного полотна в мокрой части бумагоделательной машины. Причем удельное давление в зоне прессования между валами зависит от линейного давления прессования, диаметра прессовых валов, а также толщины и твердости их резиновой облицовки.

Если воздухопроницаемость бумаги до обработки получается менее 100 мл в минуту, то наблюдается уменьшение впитывания состава в бумагу (в пересчете на абсолютно сухое вещество) и, как следствие, ухудшение устойчивости бумаги к износу. В обратном случае, то есть если воздухопроницаемость бумаги превышает 170 мл в минуту, может наблюдаться ухудшение некоторых физико-механических показателей бумаги (сопротивление раздиранию, прочность на излом при многократных перегибах и т.д.). Кроме того, при воздухопроницаемости бумажного полотна до обработки более 170 мл в минуту, не удается компенсировать на последующих этапах изготовления (сушка, каландрирование) существенное увеличение пористости бумаги.

Мы установили, что бумажное полотно с воздухопроницаемостью до обработки от 100 мл до 170 мл в минуту характеризуется лучшей впитывающей способностью и позволяет увеличить впитывание состава в бумагу в пересчете на абсолютно сухое вещество. Поэтому бумага, изготовленная в соответствии со способом изобретения, при сохранении хорошей устойчивости к влаге и загрязнению, показывает более высокую устойчивость к износу. В сравнении с этим, бумага, изготовленная в соответствии с прототипом, и имеющая воздухопроницаемость от 20 мл до 100 мл в минуту до обработки на клеильном прессе или в пропиточной ванне бумагоделательной машины, показывает недостаточное впитывание состава в пересчете на абсолютно сухое вещество и меньшую устойчивостью к износу.

Сформованное и предварительно подсушенное бумажное полотно обрабатывают составом в клеильном прессе, пленочном прессе, пропиточной ванне и т.д. Причем наиболее предпочтительно использовать для обработки бумажного полотна пропиточную ванну, так как в этом случае увеличивается время контакта бумажного полотна с составом и соответственно увеличивается впитывание состава в бумагу в пересчете на абсолютно сухое вещество (привес состава). При этом на обжимные валы пропиточной ванны целесообразно предварительно нанести защитное покрытие на основе тетрафторэтилена, например, как это подробно описано в патенте заявителя RU 2509834 C1 от 20.03.2014. Кроме того, можно применить и другие технические решения, которые будут способствовать уменьшению отложений на обжимных валах пропиточной ванны.

Обработку бумаги составом можно осуществлять в одну или две стадии. При этом обработка составом в одну стадию представляет собой разовое пропускание бумажного полотна через клеильный пресс, пленочный пресс, пропиточную ванну и т.д. В сравнении с этим, при обработке составом в две стадии, бумажное полотно последовательно пропускают сначала через один, а затем через второй узел нанесения бумагоделательной машины (пропиточная ванна, клеильный пресс, пленочный пресс и т.д.). Причем при обработке бумаги в две стадии, сухость бумажного полотна после первой стадии обработки должна быть не меньше 20%.

В заявляемом способе необходимо применять составы на основе дисперсий полиуретана, акрилата, стирол-акрилата или их смеси. В качестве дисперсий полиуретана можно использовать дисперсии, стабилизированные в воде с помощью эмульгаторов (дисперсии эластомерного полиуретана) или дисперсии с внутренней ионной стабилизацией (дисперсии иономерного полиуретана). Причем наиболее предпочтительно использовать дисперсии иономерного полиуретана анионного типа, в которых часть полиольного компонента замещена полифункциональным мономером с карбоксильными группами, нейтрализованными аммиаком или третичным амином (триэтиламин, диметиламиноэтанол и т.д.).

С целью повышения влагопрочности и устойчивости бумаги к загрязнению в состав добавляют сшивающие агенты. Например, можно использовать сшивающий агент на основе полиазиридина с торговым названием «СХ-100». Можно использовать и другие сшивающие агенты с подобными характеристиками. Кроме того, можно использовать сшивающие агенты на основе полиизоцианатов, полииминов, ароматических поликарбодиимидов и т.д.

Состав также может содержать пластификаторы (гликоли), пеногасители (органо-силиконовые эмульсии), растворители (спирты) и разбавители (вода).

После обработки в клеильном прессе и/или пропиточной ванне, бумажное полотно сушат, каландрируют и сматывают на накате в рулон.

Устойчивость бумаги к влаге определяют с помощью метода определения поверхностной впитываемости воды при одностороннем смачивании (метод Кобба).

Для определения устойчивости бумаги к загрязнению применяют следующий метод.

В стальной барабан загружают 2 килограмма стеклянного бисера и грязевую смесь, состоящую из бентонитовой глины (0,3 г), этилового спирта (0,5 мл), соевого масла (1,0 мл) и дистиллированной воды (6,0 мл). Барабан приводят во вращение от электропривода (60 об/мин) и вращают 5 минут для равномерного распределения грязевой смеси по поверхности стеклянного бисера. После этого загружают в барабан поверх стеклянного бисера двадцать образцов бумаги с предварительно закрепленными по углам утяжеляющими резиновыми грузами и вращают 15 минут в каждом направлении. Затем удаляют из барабана испытуемые образцы бумаги и оценивают их устойчивость к загрязнению по изменению цветовой координаты L* (яркость) после загрязнения по следующей формуле:

ΔL=L0*-L1*, где ΔL - устойчивость бумаги к загрязнению; L0* - среднее арифметическое значение цветовой координаты L* образцов бумаги (не менее пяти образцов) до загрязнения по верхней или сеточной стороне; L1* - среднее арифметическое значение цветовой координаты L* образцов бумаги (не менее пяти образцов) после загрязнения по верхней или сеточной стороне.

Устойчивость бумаги к износу оценивают по изменению показателя предела прочности бумаги на разрыв при растяжении после износа. Для этого также загружают в стальной барабан два килограмма стеклянного бисера, но без добавки грязевой смеси. Поверх стеклянного бисера кладут двадцать образцов с предварительно закрепленными по углам утяжеляющими резиновыми грузами. Барабан вращают 15 минут в каждом направлении и удаляют из него испытуемые образцы.

Затем вырезают по пять полосок от исходной бумаги и от бумаги, подвергнутой износу в стальном барабане (размер полосок - 15×150 мм, длинная сторона полосок соответствует поперечному направлению бумаги). Разрушающее усилие измеряют в соответствии с ГОСТ 13525.1. Причем скорость разрывной машины подбирают таким образом, чтобы разрыв образца происходил через (20±10) секунд после приложения нагрузки. Предел прочности при растяжении рассчитывают в соответствии с ГОСТ ИСО 1924-1. Устойчивость бумаги к износу определяют по следующей формуле:  где И - устойчивость бумаги к износу, %; σ - предел прочности при растяжении бумаги после износа в стальном барабане, мПа; Go - предел прочности при растяжении исходной бумаги, мПа. За результат измерений принимается рассчитанное значение устойчивости бумаги к износу, округленное с точностью до 1%. Чем больше значение полученного показателя, тем выше устойчивость бумаги к износу.

где И - устойчивость бумаги к износу, %; σ - предел прочности при растяжении бумаги после износа в стальном барабане, мПа; Go - предел прочности при растяжении исходной бумаги, мПа. За результат измерений принимается рассчитанное значение устойчивости бумаги к износу, округленное с точностью до 1%. Чем больше значение полученного показателя, тем выше устойчивость бумаги к износу.

Далее заявленный способ подробно объясняется на примерах.

Пример 1 (сравнительный)

Осуществляют размол хлопкового волокнистого сырья и приготавливают бумажную массу. Состав бумажной массы - 100% хлопковое волокно (степень помола - 56°ШР).

В эту бумажную массу на разных стадиях подготовки вводят необходимые добавки в соответствии с технологией изготовления банкнотной бумаги. Из приготовленной бумажной массы на круглосеточной бумагоделательной машине формуют бумажное полотно с воздухопроницаемостью до обработки 43 мл/мин. Это бумажное полотно после стадии сушки обрабатывают в пропиточной ванне составом, содержащим дисперсию иономерного полиуретана анионного типа (сухой остаток -15,7%, условная вязкость по вискозиметру с диаметром отверстия 4 мм - 10 секунд, рН - 8,53) и сшивающий агент СХ-100 в количестве 1,5 мас. % от веса дисперсии полиуретана. Затем окончательно сушат, каландрируют и сматывают готовую бумагу на накат.

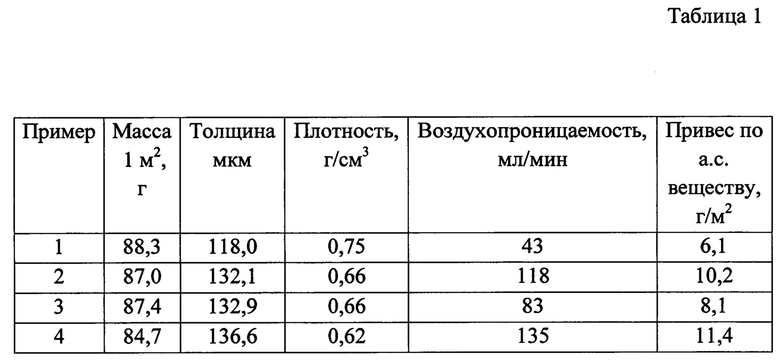

Показатели бумаги до обработки в пропиточной ванне показаны в таблице 1.

Качественные характеристики готовой бумаги показаны в таблице 2.

Пример 2 (заявляемый способ)

Аналогично примеру 1, только технологический процесс изготовления бумаги регулируют таким образом, чтобы сформованное бумажное полотно до обработки в пропиточной ванне характеризовалось воздухопроницаемостью 118 мл/мин.

Показатели бумаги до обработки в пропиточной ванне показаны в таблице 1.

Качественные характеристики готовой бумаги показаны в таблице 2.

Пример 3 (сравнительный)

Осуществляют размол хлопкового волокнистого сырья и приготавливают бумажную массу. Состав бумажной массы: хлопковое волокно - 92% (степень помола - 56°ШР), полиэфирное волокно марки «Eslon 1,4 D×6» - 8% (Южная Корея, длина резки - 6 мм, диаметр - 11 мкм). В эту бумажную массу на разных стадиях подготовки вводят необходимые добавки в соответствии с технологией изготовления банкнотной бумаги. Из приготовленной бумажной массы на круглосеточной бумагоделательной машине формуют бумажное полотно с воздухопроницаемостью до обработки в пропиточной ванне 83 мл/мин. Это бумажное полотно после стадии сушки обрабатывают в пропиточной ванне составом, как показано в примере 1. Затем окончательно сушат, каландрируют и сматывают готовую бумагу на накат.

Показатели бумаги до обработки в пропиточной ванне показаны в таблице 1.

Качественные характеристики готовой бумаги показаны в таблице 2.

Пример 4 (заявляемый способ)

Аналогично примеру 3, только технологический процесс изготовления бумаги регулируют таким образом, чтобы сформованное бумажное полотно до обработки в пропиточной ванне характеризовалось воздухопроницаемостью 135 мл/мин.

Показатели бумаги до обработки в пропиточной ванне показаны в таблице 1.

Качественные характеристики готовой бумаги показаны в таблице 2.

Пояснение к примерам

Как видно из результатов испытания, образцы бумаги, изготовленные в соответствии с заявляемым способом и характеризующиеся воздухопроницаемостью до обработки 118 мл/мин (пример 2) и 135 мл/мин (пример 4), показывают больший привес состава по абсолютно сухому веществу и, как следствие, более высокие показатели устойчивости к износу, сопротивления продавливанию и прочности на излом при многократных перегибах, по сравнению с образцами бумаги, изготовленными в соответствии со способом прототипа и характеризующимися воздухопроницаемостью до обработки 43 мл/мин (пример 1) и 83 мл/мин (пример 3).

Все образцы бумаги (примеры 1-4) в процессе испытания продемонстрировали примерно одинаковые показатели устойчивости к загрязнению и поверхностной впитываемости воды при одностороннем смачивании (метод Кобба).

Небольшое снижение показателя сопротивления раздиранию (метод Элмендорфа), по отношению к бумаге, изготовленной в соответствии со способом прототипа (пример 1), наблюдается на образцах бумаги, изготовленных в соответствии со способом изобретения и содержащих только хлопковое волокна (пример 2). Однако введение в бумагу полиэфирного волокна позволяет нивелировать этот недостаток (пример 4).

Таким образом, применение заявляемого способа позволяет изготовить бумагу, которая при сохранении хорошей влагопрочности и устойчивости к загрязнению показывает более высокую устойчивость к износу, чем бумага, изготовленная в соответствии с прототипом. Это достигается, в том числе за счет того, что в процессе изготовления бумаги, воздухопроницаемость бумажного полотна до обработки в пропиточной ванне поддерживается в диапазоне от 100 мл до 170 мл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, УСТОЙЧИВОЙ К ВЛАГЕ И ЗАГРЯЗНЕНИЮ, И БУМАГА, УСТОЙЧИВАЯ К ВЛАГЕ И ЗАГРЯЗНЕНИЮ | 2013 |

|

RU2509834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, УСТОЙЧИВОЙ К ЗАГРЯЗНЕНИЮ, И БУМАГА, УСТОЙЧИВАЯ К ЗАГРЯЗНЕНИЮ | 2009 |

|

RU2418124C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, УСТОЙЧИВОЙ К ЗАГРЯЗНЕНИЮ | 2006 |

|

RU2318943C1 |

| Способ изготовления бумаги для банкнот и ценных документов и бумага, изготовленная этим способом | 2021 |

|

RU2770532C1 |

| Композиция для поверхностной обработки бумаги и бумага, изготовленная с использованием этой композиции | 2022 |

|

RU2784649C1 |

| Способ изготовления вододиспергируемой бумаги | 2023 |

|

RU2814961C1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ С ПРОЗРАЧНЫМИ УЧАСТКАМИ И БУМАГА С ПРОЗРАЧНЫМИ УЧАСТКАМИ, ИЗГОТОВЛЕННАЯ С ПОМОЩЬЮ ЭТОГО СПОСОБА | 2017 |

|

RU2639809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ДОКУМЕНТОВ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПОМОЩЬЮ ЭТОГО СПОСОБА | 2019 |

|

RU2708007C1 |

| ЗАЩИЩЕННЫЙ ДОКУМЕНТ, ОБЛАДАЮЩИЙ ГРЯЗЕ- И/ИЛИ ВЛАГОСТОЙКОСТЬЮ | 2007 |

|

RU2401353C1 |

Изобретение относится к целлюлозно-бумажной промышленности, в частности к производству бумаги, которая содержит защитные признаки, и может применяться для изготовления банкнот и ценных документов, требующих увеличенного времени нахождения в обращении. Способ изготовления бумаги включает обработку пористого бумажного полотна с обеих сторон составом на основе водной дисперсии полимеров, придающим бумаге устойчивость к влаге и загрязнению, удаление избытка водной дисперсии из пористого бумажного полотна и сушку. Пористое бумажное полотно состоит в основном из хлопковых волокон со степенью помола от 50 до 70 градусов Шоппера-Риглера. В процессе отлива бумажного полотна удельное давление на прессах в мокрой прессовой части бумагоделательной машины регулируют таким образом, чтобы воздухопроницаемость бумаги до обработки составляла от 100 мл до 170 мл в минуту. Обеспечивается увеличение впитывания состава в бумагу в пересчете на абсолютно сухое вещество, а также повышение устойчивости бумаги к износу при сохранении хорошей устойчивости к влаге и загрязнению. 2 н. и 2 з.п. ф-лы, 2 табл., 4 пр.

1. Способ изготовления бумаги, устойчивой к влаге и загрязнению, включающий обработку пористого бумажного полотна с обеих сторон составом на основе водной дисперсии полимеров, придающим бумаге устойчивость к влаге и загрязнению, удаление избытка водной дисперсии из пористого бумажного полотна и сушку, отличающийся тем, что пористое бумажное полотно состоит в основном из хлопковых волокон со степенью помола от 50 до 70 градусов Шоппера-Риглера, а в процессе формования бумажного полотна удельное давление на прессах в мокрой прессовой части бумагоделательной машины регулируют таким образом, чтобы воздухопроницаемость бумаги до обработки составляла от 100 мл до 170 мл в минуту.

2. Способ по пп. 1 и 2, отличающийся тем, что бумага дополнительно содержит до 15 мас. % синтетических волокон на основе полиэфиров.

3. Способ по любому из пп. 1-3, отличающийся тем, что состав, придающий бумаге устойчивость к влаге и загрязнению, приготовлен на основе дисперсий полиуретана, акрилата, стирол-акрилата или их смесей.

4. Бумага, изготовленная способом, охарактеризованным в пп. 1-3.

| ЗАЩИЩЕННЫЙ ДОКУМЕНТ, ОБЛАДАЮЩИЙ ГРЯЗЕ- И/ИЛИ ВЛАГОСТОЙКОСТЬЮ | 2007 |

|

RU2401353C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, УСТОЙЧИВОЙ К ВЛАГЕ И ЗАГРЯЗНЕНИЮ, И БУМАГА, УСТОЙЧИВАЯ К ВЛАГЕ И ЗАГРЯЗНЕНИЮ | 2013 |

|

RU2509834C1 |

| МАНОМЕТРИЧЕСКАЯ ПРУЖИНА (ВАРИАНТЫ) | 2003 |

|

RU2241966C2 |

| JP 2005307358 A, 04.11.2005. | |||

Авторы

Даты

2019-03-01—Публикация

2018-05-25—Подача