Изобретение относится к области нефтедобывающей промышленности, в частности к способам разработки нефтяных месторождений с применением регулирования охвата неоднородных пластов заводнением с помощью вязкоупругих составов на основе полимеров для повышения нефтеотдачи пластов.

Известен способ добычи нефти путем последовательной закачки в пласт порций растворов полиакриламида и соли алюминия с буфером воды между ними для проведения изоляционных работ по выравниванию профиля приемистости нагнетательных скважин с помощью вязкоупругих составов на основе полиакриламида (патент RU №2086757, Е21В 43/22. опубл. 10.08.1997).

Недостатками этого способа являются малая глубина проникновения состава в пласте и высокая концентрация дорогостоящего полимера. Для гелеобразования по всему объему необходимо, чтобы концентрация полимера в растворе была выше некоторого критического значения для обеспечения соприкосновения отдельных макромолекул между собой.

Кроме того, при приготовлении раствора полиакриламида на поверхности для закачки в скважину необходимо полное растворение полиакриламида в пресной воде в течение 60 мин, в сточной воде 90 мин.

Известен способ для добычи нефти из неоднородного пласта, включающий закачку дисперсной полимерной системы, состоящей из смеси анионного полимера, соли поливалентного катиона и воды, при следующем соотношении компонентов, мас.% (патент RU №2215870, Е21В 43/22, опубл. 10.11.2003):

Состав готовят путем добавления раствора соли катиона в раствор полиакриламида. В результате взаимодействия полиакриламида (ПАА) и соли катиона при оптимальном соотношении (отношение катиона к анионному звену полимера 0,01-1,07% и РН 4-10) происходит сшивание двух полимерных сегментов, находящихся на некотором расстоянии друг от друга, в результате образуется дисперсия коллоидных частиц. Внутренняя часть коллоидных частиц содержит воду, а оболочка состоит из полимерных молекул, соединенных друг с другом катионами. Такие полимерно-гелевые капсулы свободно располагаются в водной фазе и не связаны друг с другом, о чем свидетельствуют низкие величины динамической вязкости этих систем, мало отличающиеся от вязкости полимерных растворов, не содержащих сшиватель, и легко прокачивается по трубам. Однако вязкоупругие свойства капсулированных полимерных систем возрастают в некоторых случаях на несколько порядков и при движении в пористой среде создают значительные фильтрационные сопротивления.

Состав готовится на поверхности: сначала готовят по отдельности раствор полимера в закачиваемой в скважину с кустовой насосной станции (КНС) воде и раствор соли поливалентного металла в пресной воде. Раствор полимера с добавлением раствора соли насосом высокого давления закачивают с устья в скважину.

Недостатком применения данного способа является то, что он неэффективен в высокопроницаемых пластах из-за недостаточного содержания полимера и соли поливалентного катиона в смеси. Вследствие этого количество образующихся капсулированных систем и их размеры недостаточны для закупоривания высокопроницаемых зон пласта.

Кроме того, необходимо оборудование и время для приготовления раствора полиакриламида на поверхности.

Известен способ для регулирования проницаемости неоднородного нефтяного пласта (патент RU №2292450, Е21В 43/22, опубл. 27.01.2007 г.), в котором закачка состава производится в виде дисперсной полимерной системы, состоящей из суспензии коллоидных частиц полиакриламида с солями алюминия, при содержании компонентов, мас.%:

Приготовление и закачку состава осуществляют существующими стандартными установками (УДР-32М, КУДР, Бейкер и др.). Состав готовят следующим образом. В воду, поступающую по водоводу с кустовой насосной станции (КНС) через струйный насос (эжектор), дозируют полиакриламид (ПАА) в виде порошка. При смешивании ПАА с водой образуется суспензия, которая подается в промежуточную емкость. В эту же емкость дозируют раствор соли алюминия в количестве 15-30% от массового содержания ПАА.

В качестве солей алюминия используются сернокислый алюминий, полиоксихлорид алюминия, алюмокалиевые квасцы, алюмоаммонийные квасцы (A2(SO4)3·8H2O; AlCl3·6H2O; AlK(SO4)2·12H2O; Al(NH4)(SO4)2·12H2O).

При взаимодействии ионов алюминия с молекулами ПАА образуется суспензия коллоидных частиц. Затем состав в виде суспензии ПАА и соли алюминия в воде из промежуточной емкости насосом высокого давления закачивается в нагнетательную скважину. Приготовление и закачка состава осуществляются с устья скважины.

Недостатком способа является высокая концентрация ПАА (0,05% и выше), что или не позволяет применять способ для средне-умеренных и низких проницаемостей или ведет к большому расходу дорогостоящего ПАА.

Наиболее близким по технической сущности и достигаемому результату является способ регулирования проницаемости неоднородного нефтяного пласта (патент RU №2298088, Е21В 43/22, С09К 8/88, опубл. 27.04.2007 г.), при котором в пласт закачивается дисперсная полимерная система в виде водной дисперсии коллоидных частиц различных полимеров: полиакриламида, или полисахарида, или эфира целлюлозы с более широким диапазоном концентраций, а в качестве поливалентного металла используется полиоксихлорид алюминия. Закачка состава реализуется при следующих концентрациях компонентов, мас.%:

Приготовление и закачку состава осуществляют существующими стандартными установками (см. предыдущий аналог). Технический процесс закачки дисперсной полимерной системы осуществляется без предварительного растворения полимера. Порошок полиакриламида, или полисахарида, или эфира целлюлозы шнековым дозатором подается в струйный насос (эжектор), где смешивается с водой и в виде суспензии поступает в смесительную емкость, где смешивается с раствором полиоксидхлорида алюминия, и через напорную линию закачивается в нагнетательную скважину. Приготовление и закачка состава производится с устья одной скважины.

Недостатком всех аналогов является необходимость закачки реагентов отдельно в каждую скважину с ее устья, для чего необходимо последовательно останавливать закачку воды с КНС на каждой скважине, подвозить к ней оборудование для дозирования реагентов и закачки, а также доставлять к каждой скважине реагенты, соединять оборудование с устьевой арматурой скважины и осуществлять закачку реагентов с последующей выдержкой, затем демонтировать оборудование и переезжать на другую скважину с повтором операций. С учетом того, что скважины находятся на большом удалении, на выполнение операций транспортировки, обвязки и проведения пусконаладочных работ требуются большие непроизводственные материальные затраты. При этом при работе с каждой скважиной не учитывается интерференция (взаимное влияние) скважин в процессе закачки, что требует для получения положительного результата производить закачку реагентов с «запасом» и, как следствие, дополнительных финансовых затрат на реагенты.

Технической задачей изобретения является повышение эффективности способа за счет регулирования проницаемости пласта путем параллельной закачки состава в виде дисперсной полимерной системы, представляющей собой дисперсию полимера, содержащую соли поливалентного металла, в группу нагнетательных скважин, а также улучшение технологичности процесса и снижение материальных и энергетических затрат.

Техническая задача решается способом разработки неоднородного нефтяного пласта, включающим закачку в пласт через нагнетательные скважины состава в виде дисперсной полимерной системы, представляющей собой дисперсию полимера, содержащую соли поливалентного металла, при необходимой концентрации (Сскв).

Новым является то, что предварительно выбирают нагнетательные скважины, сообщенные с одной гребенкой кустовой насосной станции (КНС), на установке смешения готовится дисперсная полимерная система с концентрацией компонентов (Суст) в воде для каждого, определяемой по формуле

где Суст - концентрация компонентов полимерной системы, приготовленной на установке;

Сскв - необходимая концентрация компонентов полимерной системы, закачиваемой в скважины;

Vскв - суммарная приемистость работающих скважин, м3/сут;

Vуст - производительность установки смешения, м3/сут,

а приготовленная на установке дисперсная полимерная система дозируется в воду, идущую с гребенки КНС на выбранные скважины, закачку в которые полимерной системы производят с необходимой концентрацией (Сскв) одновременно или последовательно с отключением скважин при завершении планового объема закачки и уменьшения приемистости не менее чем на 10% от первоначальной.

Описанная система приготовления, дозирования и закачки состава позволяет естественным образом регулировать закачку состава по скважинам и в целом по участку с учетом сложившейся системы заводнения с КНС. Объемы закачки состава по скважинам определяются приемистостью скважин в условиях существующей системы закачки.

Выбор необходимой концентрации закачиваемого состава определяется проницаемостью высокопроницаемого пропластка слоисто-неоднородного или высокопроницаемой зоны зонально-неоднородного пласта.

По предлагаемому способу для закачки состава (для подачи состава в скважины) используется закачиваемая вода с КНС, а установка служит для приготовления и дозирования состава.

Это позволяет, кроме снижения затрат на закачку состава, естественным путем регулировать охват пластов заводнением за счет интерференции скважин и распределения объемов закачиваемой воды по нагнетательным скважинам вместо искусственно запланированных объемов при закачке с устья в одну скважину. Такая технология воздействия на нефтяной пласт намного эффективнее, чем обработка отдельных скважин по прототипу, так как обеспечивает саморегулированное поступление состава в пласт через систему поддержания пластового давления. Это достигается тем, что количество состава, попадающего в пласт через конкретную нагнетательную скважину, пропорционально ее приемистости. Следовательно, в наиболее высокопроницаемые и обводнившиеся зоны пласта поступит большее количество состава, чем в нефтенасыщенные и малодренированные зоны.

Новым в предлагаемом способе является также то, что закачка в группу скважин ведется последовательно, начиная с наиболее приемистых скважин, с последующим их отключением при снижении приемистости каждой нагнетательной скважины до заданной величины, которая не менее чем на 10% меньше первоначальной, и подключении следующих скважин.

Техническим результатом изобретения является более эффективное регулирование проницаемости пласта путем закачки водной дисперсной полимерной системы в группу нагнетательных скважин, что ведет к перераспределению фильтрационного потока вытесняющей нефть жидкости и к повышению коэффициента нефтевытеснения, а также повышается технологичность способа. По сравнению с прототипом обеспечивается снижение материальных и энергетических затрат.

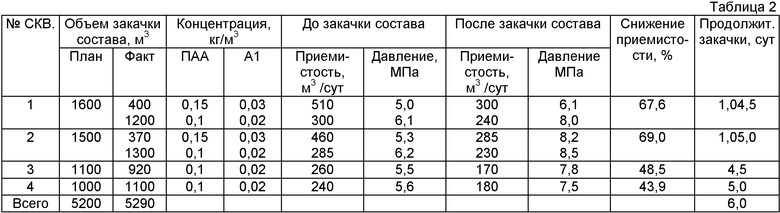

На чертеже изображена схема установки и ее обвязка с блоком гребенки.

Установка содержит емкости с реагентами (не показаны), подключаемые к комплексу управления и дозирования реагентов (КУДР), состоящему из блока дозирования и управления подачей реагентов (БДУ) 1, в который подаются реагенты для смешения с водой и получения дисперсной системы, и электронасосного блока (ЭНБ) 2 КУДР, который нагнетает приготовленную дисперсную систему в блок гребенки (БГ) 3, который распределяет поток воды, идущий по водоводу 4 от КНС на скважины (не показаны). Используемый на практике БДУ состоит из входного трубопровода 5, соединенного через регулирующую задвижку 6 с подводящим водоводом 4, который подводит воду от КНС к БГ 3, струйного насоса 7, на который шнековым дозатором 8 через воронку 9 подается полимер. Струйный насос 7 суспензию полимер в воде подает в смесительную емкость 10, куда из емкости 11 дозировочным насосом 12 подаются реагенты (например, соли поливалентного металла). Количество емкостей 11 и дозировочных насосов 12, подающих реагенты в смесительную емкость 10, может быть несколько - по количеству добавляемых в эту емкость 10 компонентов. Полученная после смешения суспензии ПАА с раствором соли поливалентного металла дисперсная система из смесительной емкости 10 подается на вход насосов 13 высокого давления ЭНБ 2, которые перекачивают по высоконапорному трубопроводу 14 данную систему в скважинные водоводы (усы) 15. Для работы в автономном режиме КУДР снабжена электрогенератором 17. Приготовленный объем дисперсной системы на КУДР распределяется пропорционально расходу воды (приемистости) в скважины по водоводам 15 через задвижки 16.

Сущность способа заключается в следующем.

Выбирают нагнетательные скважины с приемистостью не менее 100 м3/сут, находящиеся под закачкой воды с одного БГ КНС. Для этого проводят анализ состояния разработки участков выбранных нагнетательных скважин по геофизическим и промысловым данным. Определяют профиль приемистости нагнетательных скважин. Рассматриваются коллекторские свойства пласта (пористость, проницаемость, нефтенасыщенная толщина), показатели разработки (дебиты добывающих скважин по нефти, жидкости, обводненность), гидродинамическая связь между нагнетательными и добывающими скважинами. По результатам анализа окончательно определяются нагнетательные скважины для закачки дисперсной полимерной системы. Число используемых скважин для одновременной закачки состава по предлагаемому способу зависит от количества скважин на БГ и составляет из практики 2-15 единиц, предпочтительно 3 и более скважин.

Вода из водовода 4 с КНС через задвижку 6 трубопровода 5 и струйный насос 7 подается в смесительную емкость 10. В нее с помощью воронки 9 и шнекового дозатора 8 через струйный насос 7 дозируется полимер и в смесительной емкости 10 путем перемешивания мешалкой образуется концентрированная суспензия полимера в воде. В эту же емкость 10 дозировочным насосом 12 из емкости хранения 11 подается раствор соли поливалентного металла. В результате смешивания получается водная дисперсная полимерная система - дисперсная система.

Концентрация компонентов приготовленной на установке дисперсной системы рассчитывается по формуле [1].

Из емкости 10 одним из насосов высокого давления 13 установки полученная дисперсная система дозируется через задвижки 16 трубопроводов 14 в воду, закачиваемую с КНС через БГ 3 по водоводам в скважины.

Объем приготовленной на установке концентрированной полимерной системы (равный производительности установки) с концентрацией Суст распределяется (дозируется) в трубопроводы 15 пропорционально приемистости скважин, и после разбавления водой, идущей с КНС на БГ 3, полимерная система поступает во все скважины с одинаковой необходимой концентрации Сскв.

В качестве полимера могут применяться полиакриламид, полисахарид, эфир целлюлозы, а в качестве солей могут быть применены соли поливалентных металлов, в частности алюминия.

При этом сама установка, обычно применяемая для приготовления и закачки реагентов с устья скважины, в предлагаемом способе используется в качестве смесителя и дозатора, а для закачки используется энергия насосов (не показаны) КНС.

Невысокая динамическая вязкость состава, который при максимальной концентрации полимера, равной 0,5%, имеет вязкость 20 мПа·с, позволяет легко прокачивать состав по водоводам до скважины и по насосно-компрессорным трубам в скважине и исключает образование пробок при остановках.

В процессе закачки состава постоянно контролируется расход и давление закачки на установке по показаниям расходомера и манометра (не показаны). Приемистость скважин определяется посредством измерения расхода накладным расходомером «Панаметрикс» (не показан) на трубопроводах 15 БГ 3, или при наличии двух и более скважин на каждом трубопроводе 15 измерение расходомером выполняется на соответствующих устьях скважин. Давление на устьях скважин замеряется манометрами (не показаны).

По достижении запланированной (согласуется с ведущим геологом цеха поддержания пластового давления) приемистости скважины после закачки состава, которая должна быть как минимум на 10% меньше первоначальной, она отключается перекрытием соотвествующей задвижки 16 от закачки состава и ставится на продавку водой через соответствующий трубопровод 15 с КНС. К закачке состава открывается соответствующая задвижка 16 и подключается следующая скважина. Таким образом последовательно обрабатываются все скважины.

При недостаточном снижении приемистости отдельных скважин (например, менее чем на 10% от первоначальной) в конце процесса в них может производиться дополнительная закачка состава с более высокой концентрацией в объеме 100-300 м3.

В случае существенного различия начальной приемистости скважин (в два и более раза) закачка состава осуществляется с различной концентрацией. Сначала производится закачка состава в более приемистые скважины с более высокой концентрацией. При снижении их приемистости (или отключении при закачке необходимого объема) концентрация состава уменьшается и под закачку подключаются скважины с низкой приемистостью.

Примеры конкретного выполнения

Пример 1. В данном примере приводятся результаты закачки дисперсной системы, представляющей собой дисперсию полиакриламида с солями алюминия, в пять нагнетательных скважин при постоянной концентрации компонентов. При этом вначале закачка осуществляется в четыре наиболее принимающие скважины, а пятая скважина подключается после окончания работ на первой скважине при снижении в ней приемистости до необходимой величины для последующего заводнения (не менее 10% ниже первоначальной).

Участок с пятью нагнетательными скважинами и десятью добывающими скважинами расположен на Сабанчинском месторождении, эксплуатационным объектом которого является пласт нижнего карбона, залегающий на глубине 1200 м. Пласт имеет нефтенасыщенную толщину 3,4-10 м, пористость 15,3-24,0%, проницаемость 1,0-2,4 мкм2. Вязкость нефти в пластовых условиях 15 мПа·с, плотность закачиваемой воды 1,1 г/см3. Суточная добыча нефти по скважинам участка составляет от 1,2 до 16,4 т/сут при средней обводненности 92%.

При проведении опытно-промышленных работ в качестве полимера использовали полиакриламид (ПАА) марки ДР 98177 с молекулярной массой 6,7 млн ед., а в качестве солей алюминия: сернокислый алюминий (сульфат алюминия) - глинозем в соответствии с ГОСТ 12966-85. Приготовление и дозировка состава производились с помощью установки КУДР-1 производительностью Vуст=240 м3/сут (10 м3/ч).

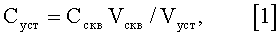

Запланированные объемы закачки и необходимая концентрация реагентов по нагнетательным скважинам представлены в табл.1. Там же дана начальная приемистость скважин, которая изменяется от 182 до 341 м3/сут.

Для закачки состава в качестве первоочередных выбраны четыре скважины (скв.1, 2, 3, 4) с наибольшей приемистостью.

Процесс закачки состоял из двух этапов.

Первый этап

Закачка состава в четыре скважины (скв.1, 2, 3, 4) в течение 3,8 суток.

Начальная суммарная приемистость четырех скважин Vскв=1078 м3/сут (44,9 м3/ч).

По начальной суммарной приемистости скважин и концентрации закачиваемых компонентов состава в скважины Спаа скв=0,1% и CAl скв=0,03% определяется начальная концентрация компонентов Спаа уст и CAl усл, приготовленного на установке концентрированного состава, по формуле [1]:

Спаа уст=Спаа скв·Vскв/Vуст=0,1·44,9/10=0,45%;

CAl уст=CAl скв·Vскв/Vуст=0,03·44,9/10=0,135%.

Полученная концентрированная дисперсия ПАА с солями Al насосом высокого давления подается в воду, закачиваемую с КНС по усам в скважины, разбавляется ею и поступает в скважины с необходимой концентрацией компонентов Спаа скв=0,1%; CAl скв=0,03%.

В дальнейшем периодически, с изменением (уменьшением) суммарной приемистости работающих скважин Vскв, дозировка ПАА и соли Al после замера приемистости корректируется путем пересчета по формуле [1]. При этом концентрации ПАА и Al состава, поступающего в скважины, сохраняются постоянными и равными соответственно

Спаа скв=0,1%; CAl скв=0,03%.

Через 6 суток приемистость скв.1 снизилась с 341 до 170 м3/сут. Скважина отключена от закачки состава ввиду снижения приемистости до величины, достаточной для последующего заводнения. Суммарный объем закачки состава в 4 скважины на 1-м этапе 4950 м3.

Второй этап

Подключение к закачке скв.5 и закачка состава в четыре скважины (скв.2, 3, 4, 5) в течение 5,5-х суток. При этом концентрация компонентов приготовленного на установке состава рассчитывается в начале закачки и периодически с изменением приемистости в процессе закачки так же, как и на первом этапе, по формуле [1].

Ввиду снижения приемистости до значения, необходимого для последующего заводнения, скважины 2 и 4 отключают от закачки через 4,5 суток (после начала закачки на 2-м этапе).

Суммарный объем закачки состава на 2-м этапе 3550 м3.

Работы прекратили после реализации запланированного объема закачки состава во все скважины в объеме 8500 м3.

Общая продолжительность закачки состава составила 11,5 суток: 1-й этап - 6 сут; 2-й - 5,5 сут.

Результатом закачки состава является снижение приемистости скважин на 34,8-57,9%. Это свидетельствует об увеличении фильтрационного сопротивления пласта за счет снижения проницаемости наиболее проницаемых интервалов пласта и подключения в работу ранее неохваченных заводнением пропластков.

После проведения закачки дебит нефти по скважинам участка увеличился на 10-50%, обводненность снизилась на 1,0-7,3%. Дополнительная добыча нефти за время проявления эффекта составила 9400 т.

При проведении процесса по предлагаемому способу в скважины за 11,5 сут закачано 8500 м3 состава с концентрацией ПАА - 0,1%; Al - 0,03%. Для приготовления и дозировки состава использовалась установка КУДР-1 производительностью 240 м3/сут. В случае применения той же установки КУДР-1 для закачки 8500 м3 такого же состава по известному способу по отдельности в каждую скважину с устья потребовалось бы 35,4 сут (8500:240), т.е. в три раза больше, чем по предлагаемому способу. Кроме того, необходимо время на демонтаж оборудования, его транспортировку и монтаж при переходе с одной скважину на другую.

Если вести закачку по известному способу, то в каждую скважину по отдельности должен закачиваться плановый объем состава, указанный в табл.1. Из той же таблицы следует, что фактические объемы закачки состава в каждую скважину, полученные при применении предлагаемого способа, отличаются от запланированных.

Суть вопроса в том, что по предлагаемому способу закачиваемый состав распределяется в пласте фильтрационными потоками, которые имеют место при существующей системе заводнения, когда вода закачивается во все скважины и в пласт с КНС, а в нее дозируется состав. Такая технология воздействия на нефтяной пласт намного эффективнее, чем обработка отдельных скважин по известному способу, так как обеспечивает саморегулированное поступление состава в пласт через систему поддержания пластового давления. Это достигается тем, что количество состава, попадающего в пласт через конкретную нагнетательную скважину, пропорционально ее приемистости. Следовательно, в наиболее высокопроницаемые и обводнившиеся зоны пласта поступит большее количество состава, чем в нефтенасыщенные и малодренированные зоны.

Пример 2

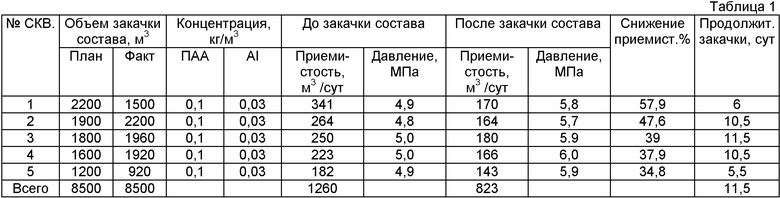

В примере приводятся результаты закачки состава с различной концентрацией в четыре нагнетательные скважины. Вначале производится закачка состава с повышенной концентрацией в две наиболее принимающие скважины. После выравнивания приемистости процесс закачки продолжается одновременно во все скважины с необходимой концентрацией.

Участок с четырьмя нагнетательными скважинами и четырнадцатью добывающими скважинами расположен на Бавлинском месторождении, эксплуатационным объектом которого являются терригенные коллекторы пласта Д) нижнего девона, залегающего на глубине 1800 м. Средняя толщина пласта 9,3 м; пористость 18,9-23,7%; проницаемость 0,4-1,3 мкм2. Вязкость нефти в пластовых условиях 4 мПа·с, плотность закачиваемой воды 1,1 г/см. Суточная добыча нефти по скважинам участка составляла 1 до 7,9 т/сут при обводненности 86,4-96,37%.

При проведении опытно-промышленных работ использовали полиакриламид марки ДР 98177 с молекулярной массой 6,7 млн ед., а в качестве солей алюминия - полиоксихлорид алюминия (ПОХА) марки «Аква-Аурат™-30» (ТУ-6-09-05-1456-96).

Приготовление и дозировка состава производилась с помощью установки КУДР-1 производительностью Vуст=240 м3/сут (10 м3/ч).

Запланированные объемы закачки и концентрация реагентов по нагнетательным скважинам представлены в табл.2. Там же дана начальная приемистость скважин.

Процесс закачки состоял из двух этапов.

Первый этап

Закачка состава в наиболее принимающие скв.1, 2 с повышенной концентрацией ПАА - 0,15% и ПОХА - 0,03% с целью снижения их приемистости и выравнивания с приемистостью скв.3, 4 для последующей совместной закачки во все четыре скважины. Суммарная начальная приемистость скв.1 и 2 составляет 970 м3/сут (510+460) или 40,4 м3/ч.

По суммарной приемистости скважин и необходимой концентрации закачиваемых компонентов состава в скважины Спаа скв=0,15% и CAl скв=0,03% определяется начальная концентрация компонентов С паа уст и са[уст, приготовленного на установке концентрированного состава по формуле [1]:

Спаа уст=Спаа скв·Vскв/Vуст=0,15·40,4/10=0,606%;

CAl уст=CAl скв·Vскв/Vуст=0,03·40,4/10=0,12%.

Полученная концентрированная дисперсия ПАА с солями Al насосом высокого давления подается в воду, закачиваемую с КНС по усам в скважины, разбавляется ею и поступает в скважины с необходимой концентрацией компонентов Спаа скв=0,15% и CAl скв=0,03%.

В дальнейшем периодически с изменением суммарной приемистости работающих скважин Vскв концентрация компонентов приготовленного на установке состава корректируется путем пересчета по формуле [1]. При этом концентрации ПАА и Al в составе, поступающем в скважины, сохраняются постоянными и равными соответственно Спаа скв=0,15% и CAl скв=0,03%.

В течение суток в скв.1 закачано 400 м3 состава при снижении приемистости с 510 до 300 м3/сут; в скв.2 закачано 370 м3 состава при снижении приемистости с 460 до 285 м3/сут (табл.2).

Второй этап

Одновременная закачка состава в скв.1, 2, 3, 4 с концентрацией Спаа скв=0,1%; CAl скв=0,02%. Начальный суммарный расход 4-х скважин Vскв=1085 м3/сут (300+285+260+240) или 45,2 м3/ч. Начальная концентрация компонентов Спаа уст и CAl уст приготовленного на установке концентрированного состава в соответствии с формулой [1] составляет

Спаа уст=Спаа скв·Vскв/Vуст=0,1·45,2/10=0,452%;

CAl уст= CAl скв·Vскв/Vуст=0,02·45,2/10=0,09%.

По мере закачки состава и снижения приемистости скважин производится корректировка концентрации компонентов состава на установке в соответствии с формулой [1].

Закачка состава на 2-м этапе продолжалась 5 суток. При этом скв.1 и скв.3 отключены от закачки состава через 4,5 суток по достижении необходимой приемистости (скв.1 240 м3/сут; скв.3 170 м3/сут) для последующего заводнения, а скв.2 и скв.4 отключены через 5 суток (табл.2).

Общая продолжительность закачки состава составила 6 сут: 1-й этап - 1 сут; 2-й этап - 5 сут.

Результатом закачки состава является снижение приемистости скважин на 43,9-69,0%, что свидетельствует об увеличении фильтрационного сопротивления пласта за счет снижения проницаемости наиболее проницаемых интервалов.

После проведения закачки добыча нефти по скважинам участка увеличилась на 21-50,2% при снижении обводненности на 1,6-9,0%. Дополнительная добыча нефти за время проявления эффекта составила 7900 т.

При проведении процесса по предлагаемому способу в скважины за 6 сут закачано 5290 м3 состава. Для приготовления и дозировки состава использовалась установка КУДР-1 производительностью 240 м3/сут. В случае применения той же установки КУДР-1 для закачки 5290 м3 того же состава по известному способу по отдельности в каждую скважину с устья потребовалось бы 22 суток (5290:240), т.е. в 3,7 раза больше времени, чем по предлагаемому способу. Кроме того, необходимо время на демонтаж оборудования, его транспортировку и монтаж при переходе с одной скважину на другую. Время на выполнение этих работ экономится как минимум в 2 раза (если закачивать только в группу из 2 скважин), то есть кратно количеству охваченных обработкой скважин с БГ.

В предлагаемом способе распределение объемов закачки по скважинам отличается от плановых, которые закачиваются по прототипу (табл.2). Технология воздействия на нефтяной пласт путем одновременной закачки в группу скважин эффективнее, чем обработка отдельных скважин по прототипу, так как обеспечивает саморегулированное поступление состава в пласт через систему поддержания пластового давления. Технологическое преимущество предлагаемого способа состоит в том, что при одновременной закачке состава в группу скважин происходит оптимальное регулирование охвата пласта заводнением после его закачки за счет естественного распределения объемов закачиваемого состава по обрабатываемому участку. При этом в наиболее высокопроницаемые и обводнившиеся зоны пласта поступит большее количество состава, чем в нефтенасыщенные и малодренированные зоны.

Применение предлагаемого способа разработки неоднородного пласта позволяет достигнуть более эффективного регулирования проницаемости пласта путем закачки состава в виде дисперсной полимерной системы в группу нагнетательных скважин, что ведет к перераспределению фильтрационного потока вытесняющей нефть жидкости и к повышению коэффициента нефтевытеснения, а также повышается технологичность способа. По сравнению с прототипом уменьшаются материальные и энергетические затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ЗАВОДНЕНИЯ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 2010 |

|

RU2436941C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2013 |

|

RU2538553C1 |

| Способ разработки карбонатного нефтяного пласта (варианты) | 2016 |

|

RU2610051C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПРИЁМИСТОСТИ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ (ВАРИАНТЫ) | 2016 |

|

RU2627785C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕФТИ ИЗ НЕОДНОРОДНЫХ ПО ПРОНИЦАЕМОСТИ НЕФТЯНЫХ ПЛАСТОВ (ВАРИАНТЫ) | 2018 |

|

RU2681134C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ (ВАРИАНТЫ) | 2014 |

|

RU2546705C1 |

| Способ разработки неоднородного нефтяного пласта | 2015 |

|

RU2608137C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ | 2011 |

|

RU2485301C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ | 2005 |

|

RU2292450C1 |

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНЫХ ПО ПРОНИЦАЕМОСТИ НЕФТЯНЫХ ПЛАСТОВ (ВАРИАНТЫ) | 2014 |

|

RU2547025C1 |

Изобретение относится к области нефтедобывающей промышленности, в частности к способам разработки нефтяных месторождений с применением регулирования охвата неоднородных пластов заводнением с помощью вязкоупругих составов на основе полимеров для увеличения нефтеотдачи пластов. Обеспечивает повышение эффективности способа за счет возможности эффективного регулирования проницаемости пласта, улучшения технологичности процесса и снижения материальных и энергетических затрат. Сущность изобретения: способ включает закачку в пласт через нагнетательные скважины состава в виде дисперсной полимерной системы при необходимой концентрации. Предварительно выбирают нагнетательные скважины, сообщенные с одной гребенкой кустовой насосной станции КНС. На установке смешения готовят дисперсную полимерную систему с концентрацией компонентов в воде для каждого, определяемой по формуле. Приготовленную на установке дисперсную полимерную систему дозируют в воду, идущую с гребенки КНС на выбранные скважины, закачку в которые полимерной системы производят с необходимой концентрацией одновременно или последовательно с отключением скважин при завершении планового объема закачки и уменьшения приемистости не менее чем на 10% от первоначальной. 2 табл., 1 ил.

Способ разработки неоднородного нефтяного пласта, включающий закачку в пласт через нагнетательные скважины состава в виде дисперсной полимерной системы, представляющей собой дисперсию полимера, содержащую соли поливалентного металла, при необходимой концентрации Сскв, отличающийся тем, что предварительно выбирают нагнетательные скважины, сообщенные с одной гребенкой кустовой насосной станции - КНС, на установке смешения готовят дисперсную полимерную систему с концентрацией компонентов Суст в воде для каждого, определяемой по формуле:

Суст=Сскв·Vскв·Vуст,

где Суст - концентрация компонентов полимерной системы, приготовленной на установке;

Сскв - необходимая концентрация компонентов полимерной системы, закачиваемой в скважины;

Vскв - суммарная приемистость работающих скважин, м3/сут;

Vуст - производительность установки смешения, м3/сут, а приготовленную на установке дисперсную полимерную систему дозируют в воду, идущую с гребенки КНС на выбранные скважины, закачку в которые полимерной системы производят с необходимой концентрацией Сскв одновременно или последовательно с отключением скважин при завершении планового объема закачки и уменьшения приемистости не менее чем на 10% от первоначальной.

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 2005 |

|

RU2298088C1 |

| RU 61787 U1, 10.03.2007 | |||

| СПОСОБ ДОБЫЧИ НЕФТИ | 2005 |

|

RU2292450C1 |

| СОСТАВ ДЛЯ ДОБЫЧИ НЕФТИ ИЗ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 2001 |

|

RU2215870C2 |

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНОГО ПЛАСТА | 1999 |

|

RU2167281C2 |

| US 4413680 А, 08.11.1983. | |||

Авторы

Даты

2011-05-10—Публикация

2010-01-11—Подача