Ультразвуковой преобразователь служит для преобразования электрических сигналов в ультразвуковую энергию и для преобразования ультразвуковой энергии обратно в электрические сигналы. Ультразвуковую энергию можно использовать, например, для детального исследования представляющего интерес тела и эхо-сигналы, принимаемые от тела преобразователем, можно использовать для получения диагностической информации. Одно частное применение касается медицинской визуализации, когда эхо-сигналы служат для формирования двух- и трехмерных изображений внутренних органов пациента. В ультразвуковых преобразователях применяют согласующий слой или группу согласующих слоев для более эффективного ввода акустической энергии, генерируемой в пьезоэлектрическом материале, в тело обследуемого человека или пациента. Согласующие слои расположены над преобразователем, вблизи зондируемого тела. Акустическая связь обеспечивается послойно, аналогично функционированию соответствующих антиотражающих покрытий для линз на пути оптических потоков. Различие между акустическим импедансом пьезоэлектрического материала в преобразователе, относительно высоким по сравнению с акустическим импедансом тела, перекрывается промежуточными импедансами согласующих слоев. Расчет может требовать, например, первый согласующий слой с конкретным импедансом. Первый согласующий слой является первым слоем на пути звука от преобразователя в тело. Каждый последовательный согласующий слой, если таковой имеется, нуждается в постепенном снижении импеданса. Импеданс самого верхнего слоя все же больше, чем импеданс тела, но присутствие, по меньшей мере, одного слоя обеспечивает более плавный переход по импедансу для акустического ввода ультразвука, генерируемого пьезоэлектрическим материалом, в тело и ввода ультразвука, возвращающегося из тела, в пьезоэлектрический материал.

Оптимальное формирование слоев требует расчета соответствующей последовательности акустических импедансов и определения соответствующих материалов. Материалы, применяемые в согласующих слоях одномерных (1-мерных) преобразователей, элементы которых установлены в один ряд, включают в себя керамику, графитовые композиты, полиуретан и т.п.

Хотя, как известно, 1-мерные преобразователи содержат несколько согласующих слоев, преобразователи, сформированные с двумерной (2-мерной) решеткой элементов преобразователя, нуждаются в отличающейся схеме согласующих слоев из-за разной формы элементов преобразователя. Распространяющаяся звуковая волна испытывает периодические изменения с частотой, характеризующей данную конкретную звуковую волну, и частота дает соответствующую длину волны. Элементы 1-мерных матричных преобразователей обычно по ширине меньше, чем половина длины волны для рабочей частоты, в одном поперечном направлении, но составляют несколько длин волн в другом поперечном направлении. Элементы 2-мерного матричного преобразователя могут быть по ширине меньше, чем половина длины волны, в обоих поперечных направлениях. Такое изменение формы снижает эффективную продольную жесткость и, следовательно, механический импеданс элемента. Поскольку импеданс элемента ниже, из этого следует, что импедансы согласующих слоев также должны быть ниже для обеспечения оптимальной характеристики. Однако осложняющим фактором для материалов с низким импедансом является то, что при разделении на узкие позиции, как это имеет место в 2-мерном матричном преобразователе, скорость звука становится зависимой от частоты сигнала, то есть имеет место явление, называемое дисперсией скоростей. Упомянутая дисперсия изменяет характеристики согласования слоя при изменении частоты, что нежелательно, и может порождать критическую частоту, превышение которой исключает возможность применения преобразователя. 2-мерные матричные преобразователи обычно выполнены только с двумя согласующими слоями благодаря отсутствию подходящих материалов для конструкций с тремя согласующими слоями. Однако это ограничивает ширину полосы и чувствительность, которые важны для повышения эффективности в режимах Доплера, цветового картирования потока и гармонической визуализации. В случае гармонической визуализации, например, посылают низкую частоту основной гармоники, чтобы добиться более глубокого проникновения в ткань тела обследуемого ультразвуком человека или пациента, но получают более высокую разрешающую способность благодаря приему гармонических частот выше основной гармоники. Поэтому часто желательна достаточно большая ширина полосы для охвата различных частот.

Пьезоэлектрические элементы 1-мерных и 2-мерных матричных преобразователей обычно выполняли из поликристаллических керамических материалов, из которых одним из наиболее распространенных материалов является цирконат-титанат свинца (PZT). Появляются в продаже монокристаллические пьезоэлектрические материалы, например, монокристаллические сплавы ниобата свинца-марганца/титаната свинца (PMN/PT). Пьезоэлектрические элементы преобразователей, выполненные из таких монокристаллических материалов, проявляют значительно более сильную электромеханическую связь, которая потенциально допускает совершенствование показателей чувствительности и ширины полосы.

Авторы настоящего изобретения заметили, что более сильная электромеханическая связь монокристаллических пьезоэлектрических материалов вызывает также снижение эффективного акустического импеданса. В результате, согласующие слои предпочтительно выбирать с акустическим импедансом ниже, чем в случае согласующих слоев для типичного поликристаллического, например, керамического, преобразователя.

Поскольку монокристаллический преобразователь с тремя согласующими слоями нуждается в согласующих слоях с меньшими акустическими импедансами и поскольку второй согласующий слой ультразвукового контактного преобразователя всегда имеет импеданс ниже, чем первый согласующий слой данного преобразователя, то возможен вариант, в котором второй согласующий слой, применимый для керамических преобразователей, например графитовый композит, может служить первым согласующим слоем в монокристаллическом преобразователе с тремя согласующими слоями.

Первый и второй согласующие слои обычно являются достаточно жесткими, так как слои при каждом элементе должны быть механически изолированы друг от друга, чтобы выдерживать акустическую изоляцию каждого элемента от других. Чаще всего это требование обеспечивают посредством пилообразных вырезов по двум направлениям, которые проникают в два согласующих слоя и пьезоэлектрический материал.

Другим учитываемым фактором может быть удельная проводимость, которая не должна составлять проблему для изотропно проводящего графитового композита.

Однако поиск подходящего второго согласующего слоя может потребовать выбора материала не только с подходящим акустическим импедансом, но и с подходящей удельной проводимостью.

Пьезоэлектрический преобразователь ультразвукового датчика действует на основе электрических полей, формируемых в пьезоэлектрическом материале. Упомянутые поля формируются и измеряются с помощью электродов, подсоединенных к, по меньшей мере, двум поверхностям пьезоэлектрического материала. Например, для генерации ультразвука, между электродами прилагают напряжение, что требует выполнения электрических подсоединений к электродам. Каждый элемент преобразователя может получать разный электрический входной сигнал. Контакты ввода в элементы преобразователя иногда подсоединены перпендикулярно траектории звука, хотя это может представлять проблему для внутренних элементов двумерных матриц-решеток. Соответственно, возможно, было бы предпочтительно присоединение элементов к общему заземлению наверху решетки или под ней. Согласующий слой может служить заземляющей пластиной или можно обеспечить отдельную заземляющую пластину. Заземляющую пластину можно реализовать из токопроводящей фольги, достаточно тонкой, чтобы исключить возмущение ультразвука.

Однако, если отдельная заземляющая пластина расположена не между первым согласующим слоем и пьезоэлектрическим элементом, то первый согласующий слой предпочтительно выполняют токопроводящим в направлении траектории звука для замыкания электрической цепи, которая проходит из-за решетки и через нее. Так как элементы 2-мерной решетки механически изолированы, например, пилообразными вырезами по двум направлениям, с образованием отдельных позиций, то к элементу внутри решетки не существует электрического пути, поперечного краю решетки. Соответственно, электрический путь должен замыкаться через согласующий слой. Тот же принцип сохраняется в отношении второго согласующего слоя.

Полиуретан с акустическим импедансом около 2,1 мегарейл (Мрейл) может выполнять функцию третьего согласующего слоя, импеданс которого должен быть ниже, чем импеданс первого и второго слоев. Однако, помимо того, что импеданс полиуретана несколько ниже, чем требуется, полиуретан очень чувствителен к химической реакции. Соответственно, полиуретан нуждается в защитном покрытии для герметизации полиуретана и остальной части решетки преобразователя от загрязнения окружающей средой, например от химических дезинфекционных веществ и влажности.

Кроме того, с точки зрения перспективности управления процессом, разные производственные циклы могут создавать разные толщины защитного покрытия, что приводит к неодинаковым акустическим характеристикам изготовленных датчиков. И, наконец, потребность в отдельном процессе для нанесения защитного покрытия резко повышает производственные затраты.

Для устранения вышеупомянутых недостатков ультразвуковой преобразователь, в соответствии с одним аспектом, содержит пьезоэлектрический элемент и согласующие слои от первого до третьего, при этом третий слой содержит полиэтилен низкой плотности (LDPE).

В соответствии с другим аспектом ультразвуковой преобразователь содержит решетку элементов преобразователя, расположенных в двумерной конфигурации, и, по меньшей мере, три согласующих слоя.

Подробные сведения о новом ультразвуковом датчике изложены ниже со ссылкой на прилагаемые чертежи, на которых:

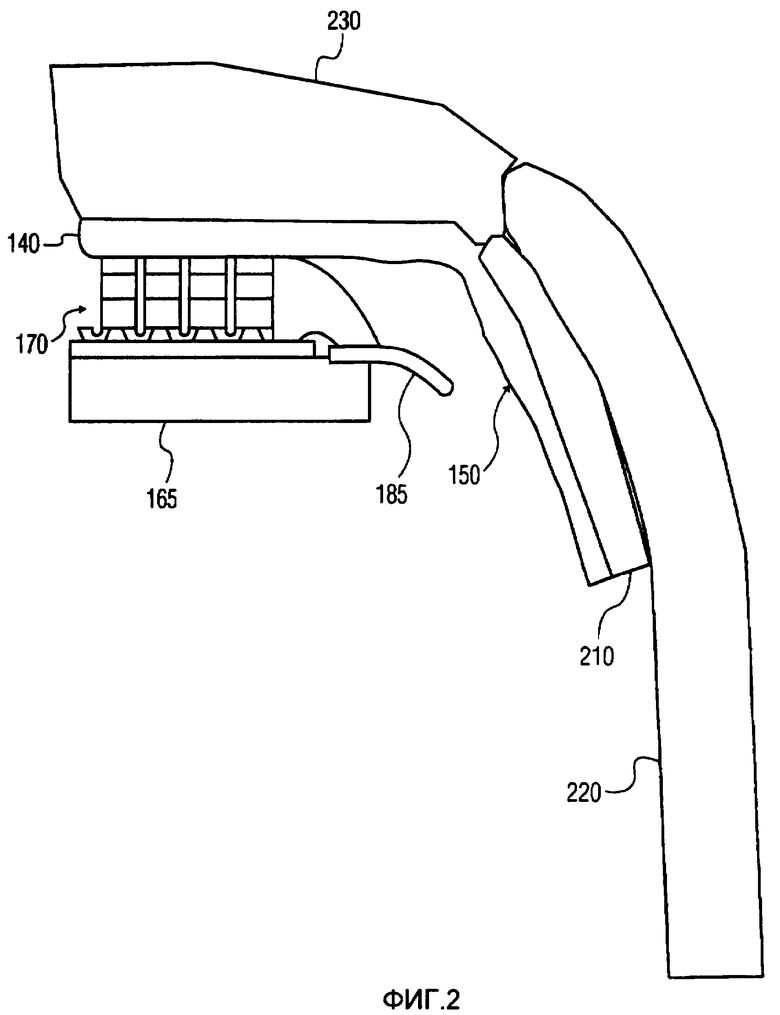

Фиг.1 - боковой разрез матричного преобразователя, содержащего три согласующих слоя, в соответствии с настоящим изобретением;

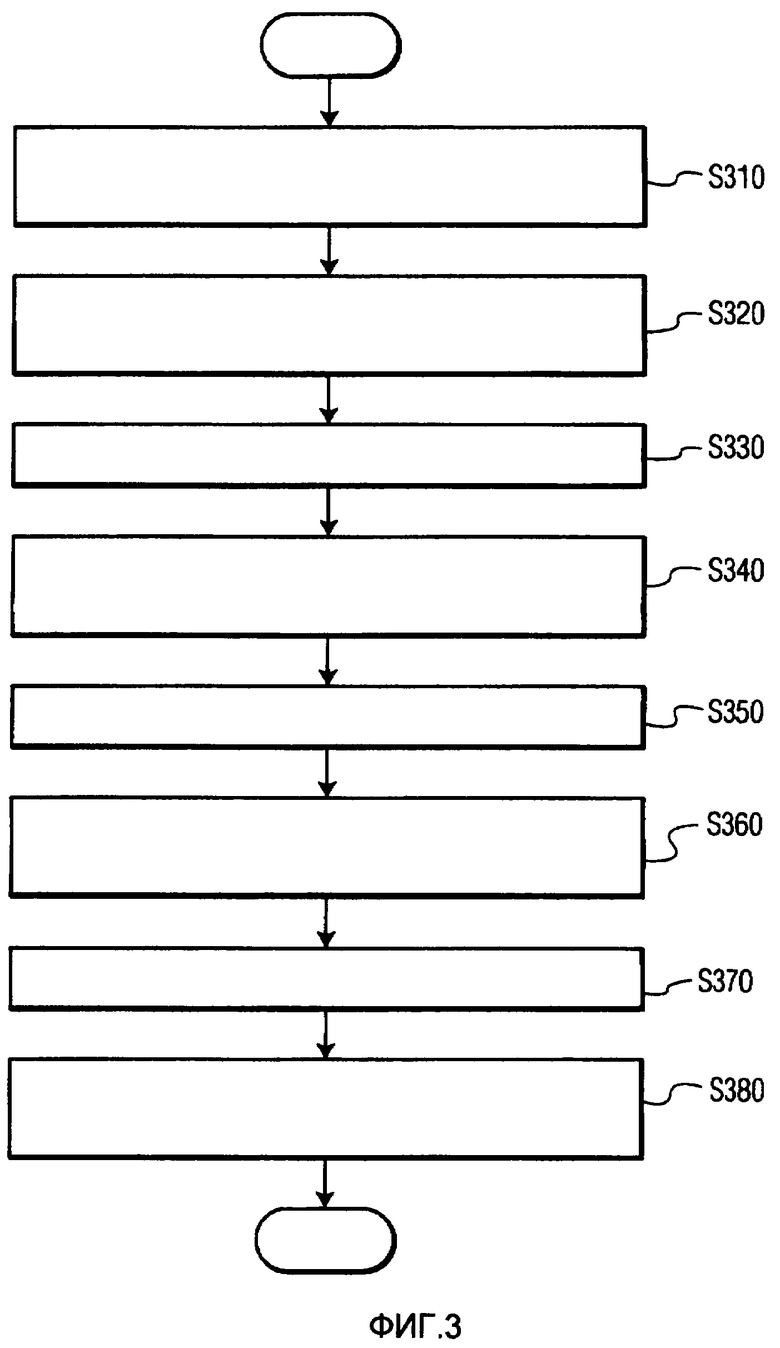

Фиг.2 - боковой разрез примерного способа присоединения третьего согласующего слоя к корпусу преобразователя;

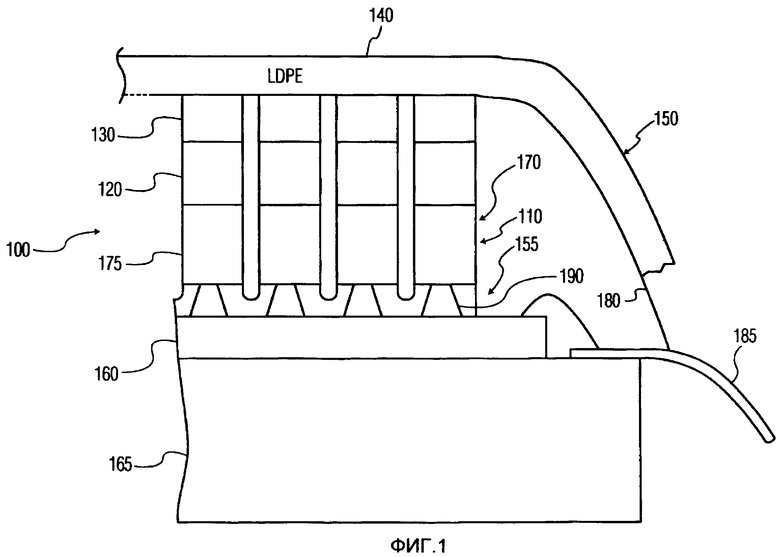

Фиг.3 - блок-схема последовательности операций одного примерного процесса изготовления преобразователя, показанного на фиг.1.

На фиг.1 представлен наглядный, но не ограничивающий пример матричного преобразователя 100, подходящего для ультразвукового преобразователя в соответствии с настоящим изобретением. Матричный преобразователь 100 содержит пьезоэлектрический слой 110, три согласующих слоя 120, 130, 140, пленку 150, которая содержит третий согласующий слой 140, соединительный слой 155, по меньшей мере, одну полупроводниковую интегральную схему (ИС) 160 и подслой 165. Пьезоэлектрический слой 110 состоит из двумерной решетки 170 элементов 175 преобразователя, в которой ряды решетки параллельны и колонки решетки перпендикулярны плоскости чертежа на фиг.1. Преобразователь 100 дополнительно содержит общую заземляющую пластину 180 между вторым и третьим согласующими слоями 130, 140, которая продолжается наружу, чтобы заворачиваться вниз для прикрепления к гибкой плате 185 и, тем самым, замыкания схем для отдельных элементов 175 преобразователя. В частности, элемент 175 преобразователя присоединен к полупроводниковой интегральной схеме 160 контактными столбиками 190 или другим средством, и интегральная схема подсоединена к гибкой плате 185. Коаксиальный кабель (не показанный), подходящий с оборотной стороны ультразвукового датчика, обычно подсоединен к гибкой плате 185. Матричный преобразователь 100 можно применять для передачи ультразвука и/или приема ультразвука.

Первый согласующий слой 120, как упоминалось выше, может быть реализован в виде графитового композита.

Эпоксидные согласующие слои пропускают звук с достаточной скоростью и имеют плотность и, следовательно, акустический импеданс, который является достаточно низким для реализации в качестве второго согласующего слоя трехслойного матричного преобразователя; однако, эпоксидные слои не проводят ток.

Второй согласующий слой 130 может, например, представлять собой полимер, наполненный токопроводящими частицами.

Третий согласующий слой 140 выполнен предпочтительно из полиэтилена низкой плотности (LDPE) и является частью LDPE-пленки 150, которая продолжается вниз подобно продолжению общей заземляющей пластины 180.

Однако, как показано на фиг.2, вместо присоединения к гибкой плате 185, третий согласующий слой 140 в варианте осуществления, показанном на фиг.1, присоединяется эпоксидным клеем 210 к корпусу 220 преобразователя 100 для формирования герметичного уплотнения вокруг решетки 170. Эпоксидный клей 210 можно также применять между корпусом 220 и акустической линзой 230, посаженной на третий согласующий слой 140.

На фиг.3 представлен один пример процесса изготовления датчика 100, показанного на фиг.1, при котором в конструкцию включают LDPE-пленку 110, реализующую в себе третий согласующий слой 140. Для изготовления решетки 170 пьезоэлектрический материал и первых два согласующих слоя 120, 130 подвергают механической обработке до подходящей толщины и электроды наносят на пьезоэлектрический слой 110 (этап S310). После того как первый согласующий слой 120 нанесен поверх пьезоэлектрического слоя 110 (этап S320), наносят второй согласующий слой (этап S330). Данная сборка из слоев 110, 120, 130 может быть прикреплена непосредственно к интегральным схемам 160, при их наличии, или к промежуточному соединительному средству, например, гибкой плате 185 или подслойной структуре с вложенными проводниками. Затем преобразователь 100 разделяют с созданием 2-мерной решетки 170 из отдельных элементов 175 посредством выполнения пилообразных вырезов по двум ортогональным направлениям (этап S340). После операции создания пилообразных вырезов заземляющую пластину 180 приклеивают к верху второго согласующего слоя 130 и заворачивают вниз вокруг решетки 170 для приведения в контакт с гибкой платой 185 или другим соединительным средством. LDPE-пленку 110 укладывают сверху и заворачивают для продолжения вниз, с окружением, тем самым, решетки 170. Часть пленки 150 соответственно образует самый верхний согласующий слой, который в настоящем случае является третьим согласующим слоем 140 (этапы S350, S360). Чтобы сформировать герметичное уплотнение вокруг решетки 170, продолженную вниз пленку 150 приклеивают эпоксидным клеем 210 к корпусу 220 (этап S370). Таким образом, LDPE выполняет также функцию защитного слоя. На дополнительном этапе приклеивают акустическую линзу 230, обычно из силиконового каучука, вулканизируемого при комнатной температуре (RTV), к третьему согласующему слою 140 (этап S380). По сравнению с полиуретаном применение полиэтилена в качестве третьего согласующего слоя 140 устраняет потребность в защитном покрытии и, тем самым, резко сокращает производственные затраты.

Хотя на фиг.3 показан конкретный порядок этапов, предполагаемый объем изобретения не ограничен данным порядком. Следовательно, например, первый и второй согласующие слои 120, 130 могут быть склеены перед укладкой одним блоком на пьезоэлектрический материал 110. Кроме того, в акустической конструкции может потребоваться, по меньшей мере, один акустический слой за пьезоэлектрическим слоем 110.

В альтернативном варианте осуществления настоящего изобретения акустическая линза 230 заменена окном, т.е. элементом без акустической фокусирующей способности. Окно может быть выполнено, например, из материала РЕВАХ (запатентованное название) окна. Обычно, окно из материала РЕВАХ нуждается не только в защитном слое для полиуретанового третьего согласующего слоя, но, кроме того, в промежуточном связующем слое, выполненном, например, из полиэфирного материала, например майлара, для приклеивания защитного слоя к материалу РЕВАХ. Однако LDPE может связываться непосредственно с материалом РЕВАХ; соответственно, не требуются ни защитный слой, ни связующий слой. Двойной слой из материала РЕВАХ окна и LDPE-пленки 150 можно создать перед прикреплением его к второму согласующему слою 130, соединенному с решеткой 170 посредством первого согласующего слоя 120. Полученный преобразователь 100 с окном из материала РЕВАХ пригоден не только для чреспищеводной эхокардиографии (TEE), но и для других прикладных задач, например, внутрисердечной эхокардиографии (ICE). По желанию, для удовлетворения размерным условиям, LDPE можно вырезать в размер и не заворачивать.

Согласующие слои в соответствии с изобретением можно включать в состав датчиков другого типа, например педиатрических датчиков, и наносить на решетки различных типов, например криволинейные и сосудистые решетки.

Хотя выше приведено описание вариантов осуществления с тремя согласующими слоями, дополнительные согласующие слои можно встраивать между вторым и самым верхним согласующими слоями 130, 140.

Хотя в настоящей заявке представлены, описаны и подчеркнуты основные новые признаки изобретения в применении к предпочтительным вариантам его осуществления, следует понимать, что специалистами в данной области техники могут быть сделаны различные исключения, подстановки и изменения в форме и деталях показанных устройств и их функционировании, без выхода за пределы существа изобретения. Например, в явной форме предполагается, что все комбинации таких элементов и/или этапов способа, которые выполняют, по существу, одинаковую функцию, по существу, одинаковым образом для получения одинаковых результатов находятся в пределах объема изобретения. Кроме того, следует понимать, что конструкции и/или элементы, и/или этапы способа, показанные и/или описанные в связи с любыми раскрытыми формой или вариантом осуществления изобретения, могут быть включены в любые другие раскрытые или описанные форму или вариант осуществления, в общем случае, в зависимости от выбора конструкции. Следовательно, предполагается, что ограничение определяется только объемом притязаний прилагаемой формулы изобретения.

Ультразвуковой преобразователь (100) содержит решетку пьезоэлектрических элементов (175); первый и второй токопроводящие акустические согласующие слои (120, 130), нанесенные поверх пьезоэлектрических элементов; общую заземляющую пластину (180), нанесенную поверх второго согласующего слоя и электрически связанную с пьезоэлектрическими элементами посредством первого и второго акустических согласующих слоев; и третий согласующий слой (140), содержащий полиэтилен низкой плотности (LDPE), нанесенный поверх общей заземляющей пластины. Дополнительно предложен способ изготовления преобразователя. Техническим результатом изобретения является расширение полосы частот. 2 н. и 5 з.п. ф-лы, 3 ил.

1. Ультразвуковой преобразователь (100), содержащий:

решетку пьезоэлектрических элементов (175);

первый и второй токопроводящие акустические согласующие слои (120, 130), нанесенные поверх пьезоэлектрических элементов;

общую заземляющую пластину (180), нанесенную поверх второго согласующего слоя и электрически связанную с пьезоэлектрическими элементами посредством первого и второго акустических согласующих слоев; и

третий согласующий слой (140), содержащий полиэтилен низкой плотности (LDPE), нанесенный поверх общей заземляющей пластины.

2. Преобразователь по п.1, в котором третий согласующий слой содержит пленку (150) из LDPE, которая продолжается вниз для окружения упомянутых элементов (S360).

3. Преобразователь по п.2, в котором упомянутая пленка формирует часть уплотнения вокруг упомянутых элементов (210, S370).

4. Преобразователь по п.1, в котором решетка пьезоэлектрических элементов содержит решетку (170) из элементов (175) преобразователя, расположенных в двумерной конфигурации.

5. Способ изготовления ультразвукового преобразователя (100), содержащий этапы, на которых

обеспечивают пьезоэлектрический слой (175);

наносят первый (120) и второй (130) согласующие слои из токопроводящего материала на пьезоэлектрический слой;

разделяют пьезоэлектрический слой и первый и второй согласующие слои на решетку (170) отдельных элементов;

присоединяют общую заземляющую пластину (180) ко второму согласующему слою этих отдельных элементов; и

наносят третий согласующий слой (140) из полиэтилена низкой плотности (LDPE) на заземляющую пластину.

6. Способ по п.5, в котором на этапе нанесения третьего согласующего слоя наносят пленку (150), которая содержит упомянутый третий согласующий слой и продолжается вниз для окружения упомянутых элементов (S360).

7. Способ по п.6, в котором упомянутая пленка формирует часть уплотнения (210, S370) вокруг упомянутых элементов.

| RU 94038964 A1, 20.06.1996 | |||

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ УЛЬТРАЗВУКОВОГО ДИАГНОСТИЧЕСКОГО ЗОНДА | 1994 |

|

RU2078340C1 |

| 5-Нитрофурфурилиденгидразид N-аллилантраниловой кислоты, проявляющий противовоспалительную и противостафилококковую активность | 1987 |

|

SU1542005A1 |

| Фотоимпульсное устройство для измерения размеров изделий | 1982 |

|

SU1132149A1 |

Авторы

Даты

2011-05-10—Публикация

2006-07-19—Подача