Изобретение относится к сельскохозяйственному машиностроению, а именно к машинам для уборки зерновых колосовых культур для семеноводческих целей.

Известно молотильно-сепарирующее устройство, включающее снабженный бичами на подбичниках барабан и расположенную под ним прутковопланчатую деку, в котором хотя бы один бич на подбичнике снабжен механизмом индивидуальной регулировки его положения и установлен на большем удалении от оси вращения барабана по сравнению со смежными бичами, при этом механизм индивидуальной регулировки положения бича на подбичнике выполнен в виде резьбовой втулки с фланцем, причем последний установлен между бичом и подбичником, а втулка зафиксирована фасонной гайкой со стороны тыльной грани подбичника (RU, патент №2191237 С2. МПК7 A01F 12/18, A01F 12/20, A01F 12/22. Молотильно-сепарирующее устройство. / О.А.Федорова (RU). - Заявка №2000105020/13; Заявлено 29.02.2000; Опубл. 20.04.2002).

В описанном молотильно-сепарирующем устройстве происходит обмолот зерна с большей долей вероятности на первой планке деки, нежели на последующих за ней планках. Выступающим бичом вращающегося барабана происходит удар о хлебную массу на первой планке и ее перетирание на последующих. Однако в существующих комбайнах вместе с хлебной массой подается выделенное рабочими органами жатки и наклонной камерой биологически ценное, полновесное зерно. Это зерно на первой планке деки получает наибольшее травмирование. В серийных комбайнах нет средств для разделения травмированных зерен от нетравмированных для семенного материала.

Известно молотильно-сепарирующее устройство, содержащее пару приемных вальцов и два ряда попарно установленных за ними граненных обмолачивающих вальцов, на поверхности которых размещены шнековые витки, в котором, с целью интенсификации обмолота и увеличения сепарации зерна, на гранях обмолачивающих вальцов размещены сегментообразные зубья, которые установлены перпендикулярно к их плоскостям и под углом к продольной оси вальца, причем зубья смежных граней направлены в противоположные стороны (SU, авторское свидетельство №1159508 А. М. кл.4 A01F 12/18. Молотильно-сепарирующее устройство. /А.К.Кузьменко (СССР) - Заявка №3635932/30; Заявлено 19.08.1983; Опубл. 07.06.1985, Бюл. №21.// Открытия. Изобретения. - 1985. - №21).

Использование описанного молотильно-сепарирующего устройства в качестве питателя наклонной камеры зерноуборочного комбайна приводит к чрезмерному усложнению конструкции, а сегментообразные зубья контактируют лишь с верхним слоем стеблей в межвальцовом пространстве.

Известно молотильно-сепарирующее устройство, включающее два ряда ярусно установленных с возможностью встречного вращения валов с обмолачивающими рабочими органами, выполненными в виде дисков, закрепленных на валах под углом к их продольной оси, в котором, с целью повышения производительности и качества обмолота, диски валов верхнего яруса установлены относительно дисков валов нижнего яруса с перекрытием, а крайние диски на каждом валу закреплены перпендикулярно к оси вала и снабжены выступами, расположенными с внутренней стороны этих дисков (SU, авторское свидетельство №1132829 Al. М. кл.4 A01D 41/00. Молотильное устройство. / Ю.М.Залеский, В.А.Грозубинский, В.Д.Гришин, К.А.Сорокин, М.Н.Нагаев, М.Г.Залеский, А.М.Медведев, Ю.М.Соколов (СССР). - Заявка №3641004/30-15; Заявлено 15.06.1983; Опубл. 07.01.1985, Бюл. №1. // Открытия. Изобретения. - 1985.- №1).

К недостаткам описанного молотильного устройства относятся низкая эффективность воздействия дисков, наклоненных под углом к оси вращения.

Известно молотильно-сепарирующее устройство, содержащее два ряда ярусно установленных, снабженным общим приводом валов с установленными на них обмолачивающими органами в виде дисков, плоскости которых не совпадают с плоскостью вращения любой их точки, в котором, с целью уменьшения травмирования зерен, диски установлены с возможностью их колебаний в направлении осей валов посредством дополнительного привода (SU, авторское свидетельство №1486091 Al. М. кл.4 A01F 7/00, 12/18. Молотильное устройство. / М.Н. Нагаев, В.М.Нагаев (СССР) - Заявка №4248656/30-15; Заявлено 13.04.1987; Опубл. 15.06.1989, Бюл. №22. // Открытия. Изобретения. - 1989. - №22).

К недостаткам описанного молотильного устройства относятся низкая эффективность обмолота колосьев дисками и чрезмерное усложнение конструкции.

Известен отбойный или промежуточный битер молотильно-сепарирующего устройства, содержащий смонтированные на валу диски, между которыми установлены лопасти, в котором, с целью интенсификации процесса выделения зерна из соломистого вороха, диски расположены под углом к оси вала (SU, авторское свидетельство №1158088. А. М. кл.4 A01F 12/18. Отбойный или промежуточный битер молотильно-сепарирующего устройства. / В.М.Халанский, Ю.Н.Ярмашев, Ю.М.Горбачев, А.П.Гарбузов (СССР) - Заявка №3408603/30-15; Заявлено 18.03.1982; Опубл. 30.05.1985, Бюл. №20. // Открытия. Изобретения. - 1985. - №20).

К недостаткам описанного отбойного битера относится низкая эффективность воздействия наклоненных к оси вращения дисков на слои хлебной массы.

Известен молотильный аппарат, включающий корпус с двумя бильными барабанами, установленными на параллельных валах, причем билы одного барабана входят в промежуток между билами другого при согласованном их вращении, в котором, с целью снижения удельной мощности на обмолот и улучшения качества семян, барабаны выполнены из набора дисков, на поверхности которых в радиальном направлении расположены клинообразные билы, одна боковая грань которых закреплена на поверхности диска, другая составляет с ней угол меньше трения растительного объекта о материал бил, а поверхность основания выполнена по логарифмической спирали; соотношение высоты клина и средней толщины колоса обмолачивающего растения выполнено 1:1, а соотношение расстояния между дисками одного вала и средней толщины колоса - 5:1; на параллельных валах между дисками установлены ограничительные втулки с держателями, жестко закрепленными на корпусе вала (SU, авторское свидетельство №715059. М. кл.2 A01F 7/02. Молотильный аппарат. / Г.Е.Листопад, В.К.Макаров (СССР). - Заявка №2661407/30-15; Заявлено 12.09.1978; Опубл. 15.02.1980, Бюл. №6. // Открытия. Изобретения. - 1980. - №6).

К недостаткам описанного молотильного аппарата, несмотря на наличие приводных дисков и клинообразных бил, относятся большое количество травмированных зерен из-за нетехнологичности изготовления рабочих органов.

Известен питатель молотилки зерноуборочного комбайна, включающий жатвенную часть с выходным окном и установленным перед ним шнеком сужающего типа с пальчиковым механизмом, оснащенным витками противоположного направления, концы которых расположены перед выходным окном, промежуточный битер и наклонную камеру с транспортирующими элементами, в котором, с целью повышения пропускной способности молотилки за счет улучшения равномерности и однородности структуры потока массы, снижения материалоемкости, трудоемкости изготовления и монтажа за счет унификации жатвенных частей, ширина выходного окна жатвенной части выполнена меньшей, чем ширина корпуса наклонной камеры, при этом промежуточный битер установлен в зоне сужения; промежуточный битер снабжен режущим элементом; промежуточный битер снабжен витками сужающего типа; промежуточный битер снабжен пальчиковым механизмом; зона сужения выполнена в виде проставки; наклонная камера снабжена транспортером конвейерного типа; транспортирующие элементы наклонной камеры выполнены в виде битеров и снабжены дополнительными разделительными элементами; корпус наклонной камеры выполнен ступенчатым по ширине (SU, авторское свидетельство №1515409 Al. М. кл.4 A01F 12/10, A01D 41/12. Питатель молотилки зерноуборочного комбайна. / А.И.Русанов, Ю.Н.Ярмашев, А.А.Лях, А.И.Герасименко, В.Б.Сачко, В.И.Смирнов, Г.М.Журавлева (СССР). - Заявка №4368339/30-15; Заявлено 22.01.1988; Опубл. 1989, Бюл. №38).

К недостаткам описанного питателя молотилки зерноуборочного комбайна относятся низкая эффективность транспортирующих элементов наклонной камеры.

Наиболее близким аналогом к заявленному объекту относится зерноуборочный комбайн, включающий жатку, наклонную камеру, устройство предварительного обмолота зерна с расположенным под ним решетом и шнеком, молотильный аппарат, клавишный соломотряс, копнитель, решета очистки и бункеры для приема зерна, соответственно, от устройства для предварительного обмолота и молотильного аппарата, причем устройство для предварительного обмолота зерна установлено между жаткой и наклонной камерой, в котором устройство для предварительного обмолота зерна выполнено в виде расположенных в два яруса двух верхних и двух нижних вальцов, причем вальцы верхнего яруса подпружинены и снабжены механизмом регулировки зазоров между ними и вальцами нижнего яруса, которые установлены с возможностью вращения вальцам верхнего яруса, при этом шнек расположен под решетом устройства предварительного обмолота зерна (RU, патент №2202165 С 2. МПК7 A01D 41/00, A01D 41/02, A01D 41/12, A01F 12/18. Зерноуборочный комбайн. / А.Н.Цепляев, А.И.Ряднов, О.А.Федорова (RU). - Заявка №2000109659/13; Заявлено 17.04.2000; Опубл. 20.04.2003).

К недостаткам описанного средства относятся то, что описанные вальцы круглого сечения не обладают сепарирующей способностью. Из 30% обмолоченного зерна рабочими органами жатки и наклонной камеры выделяется не более 2%. Оставшееся полноценное зерно поступает в молотилку зерноуборочного комбайна и подвергается существенному травмированию и дроблению.

Сущность заявленного изобретения заключается в следующем.

Задача, на решение которой направлено заявленное изобретение, - получение биологически ценного, семенного зерна до обмолота молотильным аппаратом зерноуборочного комбайна.

Технический результат - снижение количества травмированных зерен в зерновом потоке с наибольшей массой 1000 штук для семеноводческих целей.

Указанный технический результат достигается тем, что в известном зерноуборочном комбайне, включающем жатку, наклонную камеру, устройство предварительного обмолота зерна в виде расположенных в два яруса двух верхних и двух нижних вальцов с расположенными под ними решетом и шнеком для отвода зерна, приемный битер, молотильный аппарат, отбойный битер, соломотряс, ветрорешетную очистку, шнеки и элеваторы, бункеры для семенного и товарного зерна, копнитель, ходовую часть и двигатель, согласно изобретения имеющая привод вращения каждая пара из верхнего и нижнего вальцов снабжена обмолачивающе-сепарирующими элементами в виде криволинейных лопастей, при этом лопасти верхнего вальца размещены с равным шагом и одинаковым удалением от оси вращения на цилиндрической поверхности, каждая из указанных лопастей с валом вальца сопряжена Y-образными кронштейнами, криволинейные лопасти нижнего вальца установлены на ведущем валу посредством шестигранных плоских кронштейнов таким образом, что одна из продольных кромок лопасти размещена на цилиндрической поверхности вальца, а ее другая продольная кромка смещена к оси вращения, при этом одна из кромок криволинейных лопастей нижнего вальца размещена между кромками криволинейных лопастей верхнего вальца, в обоих ярусах верхние и нижние пары вальцов кинематически связаны синхронизирующими передачами таким образом, что в исходном положении верхнего вальца один из обмолачивающе-сепарирующих элементов нижнего вальца первой пары периферийной кромкой размещен между кромками криволинейных лопастей верхнего вальца, а обмолачивающе-сепарирующий элемент верхнего вальца второй пары периферийной кромкой расположен между продольными кромками криволинейных лопастей нижнего вальца; синхронизирующая передача каждой пары из верхнего и нижнего вальцов выполнена в виде ведущей и ведомой звездочек на цапфах нижнего и верхнего валов, натяжного ролика и бесконечной ветви втулочно-роликовой цепи, внутренний контур которой размещен на ведущей звездочке и натяжном ролике, а ее внешний контур сопряжен с ведомой звездочкой, при этом упомянутый натяжной ролик смонтирован на качающемся рычаге, удаленный от оси качения конец качающего рычага сопряжен с упругим элементом, а его нижнее положение ограничено стопором; стопор выполнен в виде L-образного кронштейна с резьбовым отверстием, закрепленного на боковине наклонной камеры, и резьбового штока, зафиксированного в резьбовом отверстии контргайкой; упругий элемент размещен между приливом в виде усеченного конуса на нижней грани качающего рычага и седлом, установленным на L-образном кронштейне боковины наклонной камеры посредством регулировочного болта; каждый верхний валец на боковинах наклонной камеры смонтирован в плавающем положении посредством подшипниковых опор и плит, размещенных в направляющих, при этом каждая плита резьбовым штоком и фасонной гайкой связана с кронштейном, ограничивающим фасонной гайкой минимальный зазор между верхним и нижним вальцами, а крайнее верхнее положение каждой плиты в направляющих ограничено упругим элементом, установленным между кронштейном на резьбовом штоке посредством опорной шайбы и гайки; каждый валец снабжен возможностью переустановки; нижние вальцы кинематически связаны с ведущим валом наклонной камеры.

Изобретение поясняется чертежами.

На фиг.1 представлен продольный разрез жатки с наклонной камерой для предварительного обмолота хлебной массы.

На фиг.2 - место А на фиг.1, продольно-вертикальный разрез устройства обмолота и сепарации биологически ценного зерна для семенных целей.

На фиг.3 изображена синхронизирующая передача в приводе верхнего и нижнего вальцов устройства обмолота и сепарации биологически ценного зерна.

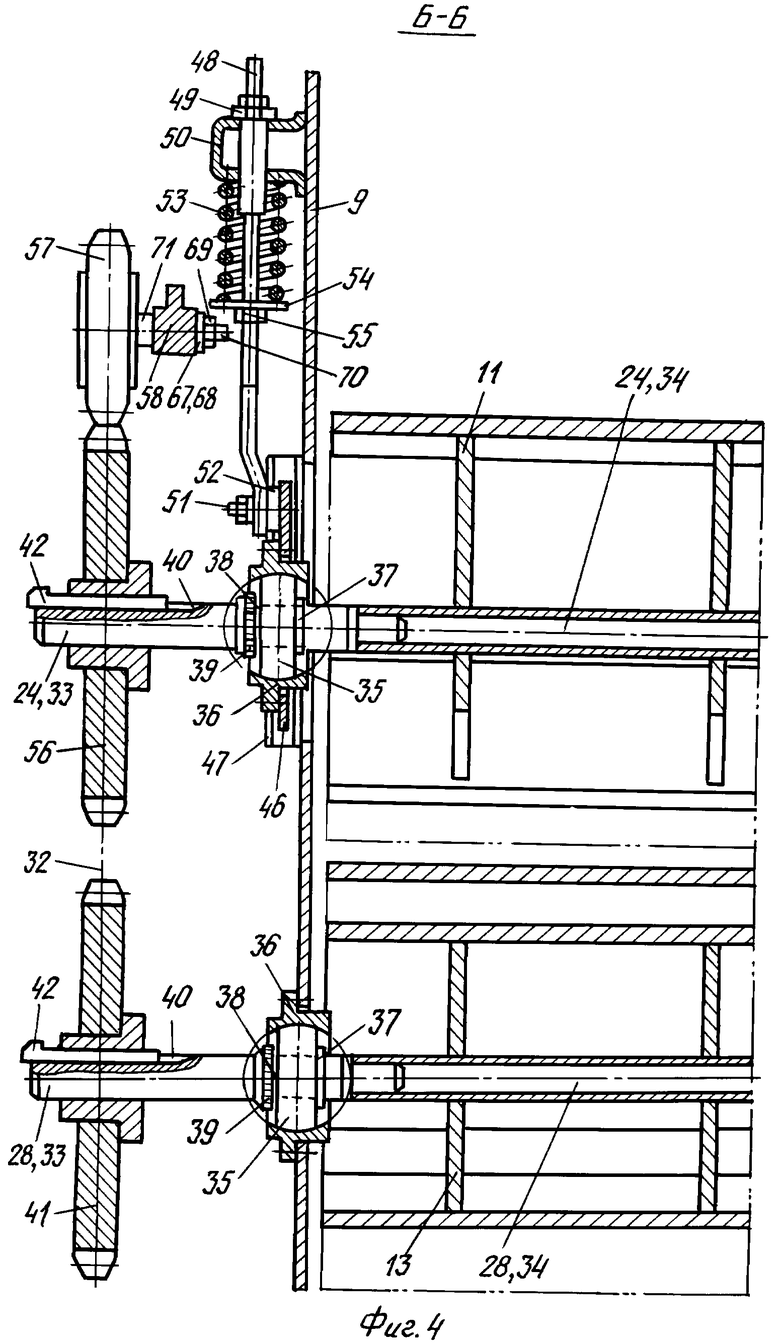

На фиг.4 - сечение Б-Б на фиг.3, поперечно-вертикальный разрез первой пары вальцов с устройством возврата верхнего вальца в исходное положение.

На фиг.5 - сечение В-В на фиг.3, положение натяжного ролика синхронизирующей передачи и качающегося рычага на левой боковине наклонной камеры.

На фиг.6 - сечение Г-Г на фиг.3, положение резьбового упора под качающимся рычагом.

На фиг.7 - сечение Д-Д на фиг.3, механизм натяжения втулочнороликовой цепи в приводе вальцов устройства предварительного обмолота.

На фиг.8 - приведена схема положения периферийной кромки криволинейной лопасти нижнего вальца между смежными кромками криволинейных лопастей верхнего вальца, в исходном положении.

На фиг.9 - то же, при повороте верхнего и нижнего вальцов на угол 30° по ходу вращения обоих вальцов.

На фиг.10 - то же, при повороте верхнего и нижнего вальцов на угол 60° по ходу вращения обоих вальцов.

На фиг.11 - то же, при повороте верхнего и нижнего вальцов на угол 90° по ходу вращения обоих вальцов.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

В известном зерноуборочном комбайне, включающем жатку 1 с промежуточным битером 2, опорными лыжами 3 под платформой 4, сужающим шнеком 5, имеющим пальчиковый механизм, бесконечным прорезиненным транспортером 6, режущим аппаратом 7 и мотовилом 8, наклонную камеру 9, устройство 10 предварительного обмолота зерна выполнено в виде расположенных в яруса двух верхних вальцов 11 и 12 и двух нижних вальцов 13 и 14. Под вальцами 13 и 14 расположены решето 15 и шнек 16 для отвода биологически ценного зерна (фиг.1).

В молотильной камере известного зерноуборочного комбайна смонтированы приемный битер, молотильный аппарат, отбойный битер, соломотряс, ветрорешетная очистка, шнеки и элеваторы. На корпусе молотилки комбайна размещены бункеры для семенного и товарного зерна и двигатель внутреннего сгорания. Под корпусом молотилки смонтирована ходовая часть в виде переднего ведущего моста и заднего управляемого моста, связанного с рулевым управлением. В задней части корпуса молотилки навешен либо копнитель, либо измельчитель стеблей зерновых колосовых. В силу широкой известности описанных узлов последние не показаны на представленных чертежах.

Имеющая привод вращения каждая пара из верхнего и нижнего вальцов 11 и 13 (12 и 14) снабжена обмолачивающе-сепарирующими элементами в виде криволинейных лопастей 17, 18, 19 и 20, 21, 22 (см. фиг.2). Лопасти 17-19 верхнего вальца 11 размещены с равным угловым шагом (120°) и одинаковым удалением от оси вращения на охватывающей цилиндрической поверхности 23. Каждая из указанных лопастей 17 (18, 19) с верхним ведомым валом 24 вальца 11 сопряжена группой Y-образных кронштейнов 25. Выпуклые части лопастей 17, 18, 19 совмещены с охватывающей цилиндрической поверхностью 23. Каждая лопасть 17 (18, 19) имеет две рабочие продольные кромки 26 и 27, ориентированные вдоль образующих цилиндрической поверхности 23.

Криволинейные лопасти 20, 21 и 22 нижнего вальца 13 установлены на ведущем валу 28 посредством шестигранных плоских кронштейнов 29. Каждая лопасть 20 (21, 22) имеет продольные кромки 30 и 31.

В исходном положении вальцов 11 и 13 продольная кромка 30 лопасти 22 (см. фиг.2) размещена вдоль образующей охватывающей цилиндрической поверхности вальца 13. Другая продольная кромка 31 криволинейной лопасти 22 нижнего вальца 13 смещена к оси вращения ведущего вала 28. Одна из кромок 30 криволинейных лопастей 22 (21, 20) нижнего вальца 13 размещена между кромками 26 смежных криволинейных лопастей 18 и 19 верхнего вальца 11. В обоих ярусах верхние и нижние пары вальцов 11, 12 и 13, 14 кинематически связаны синхронизирующими передачами 32 (фиг.3, 4, 5, 6 и 7) таким образом, что в исходном положении верхнего вальца 11 один из обмолачивающе-сепарирующих элементов 22 нижнего вальца 13 первой пары периферийной кромкой 30 лопасти 22 размещен между продольными кромками 22 смежных криволинейных лопастей 18 и 19. Каждый валец 11 (12, 13 и 14) снабжен возможностью переустановки как в парах вальцов 11, 12 и 13, 14, так и на прежнем месте для эффективного использования продольных кромок 26, 27 и 30, 31 (см. фиг.2 и 8-11).

Обмолачивающе-сепарирующий элемент 22 (20, 21) верхнего вальца 12 второй пары периферийной кромкой 30 размещен между продольными кромками 26 криволинейных лопастей 19 и 18 нижнего вальца 14.

Описанное размещение лопастей 17, 18 и 19 на вальцах 11 и 14 и лопастей 20, 21 и 22 на вальцах 13 и 12 позволяет интенсивно воздействовать при обмолоте не только на верхний и нижний слои хлебной массы, но и тщательно обмолачивать средние слои валка и вести интенсивную сепарацию обмолоченного зерна.

Каждый нижний валец 13 (14) содержит ведущий вал 28, установленные на ней группами либо Y-образные кронштейны 25, либо группами шестигранные плоские кронштейны 29 и криволинейные либо лопасти 17-19, либо лопасти 20-22.

Каждый ведущий вал 28 содержит левую и правые цапфы 33 и полый профиль 34.

Каждый ведущий вал 28 цапфами 33 размещен в радиальных шарикоподшипниках 35 разовой смазки со сферическими внешними кольцами. Левый и правый шарикоподшипники 35 смонтированы в литых корпусах 36. Последние средствами крепления закреплены на левой и правой боковинах наклонной камеры 9. Положения обмолачивающе-сепарирующих элементов вальцов 13 и 14 по отношению к боковинам наклонной камеры 9 зафиксированы разрезными конусными втулками 37, шайбой с усом 38 и фасонной гайкой 39. На концах цапф 33 выполнены шпоночные пазы 40. Ступица ведущей звездочки 41 синхронизирующей передачи 32 и ступица ведомой звездочки на ведущем валу 28 закреплены клиновыми шпонками 42 в шпоночных пазах 40 обоих цапф 33. Ведущие звездочки на правых цапфах ведущих валов 28 вальцов 13 и 14 кинематически связаны со звездочками 43, смонтированными рядом со шкивом 44 на ведущем валу 45 наклонной камеры 9 (см. фиг.4 и 1).

Каждый верхний валец 11 (12) на боковинах наклонной камеры 9 смонтирован в плавающем по вертикали положении посредством подшипниковых опор 36 и плит 46. Каждая плита 46 с подшипниковой опорой 36 размещена в направляющих 47. Направляющие 47 обеспечивают плавное вертикальное перемещение плит 46, подшипниковых опор 36, радиальных шарикоподшипников 35 с цапфами 33 и, соответственно, верхних вальцов 11 и 12 с ведомыми валами 24 в соответствии с толщиной слоя стеблей хлебной массы в межвальцовом пространстве вальцов 11, 14 и 12, 13.

Каждая плита 46 резьбовым штоком 48 и фасонной гайкой 49 связана с кронштейном 50. Нижний конец резьбового штока 48 средствами крепления 51 и дистанционной втулкой 52 соединен с верхней частью плиты 46. П-образные кронштейны 50 сварными швами закреплены на левой и правой боковинах наклонной камеры 9. В П-образном кронштейне 50 выполнены соосные отверстия для размещения фасонной гайки 49. Благодаря этим отверстиям фасонная гайка 49 вместе с резьбовым штоком 48 могут вертикально перемещаться до 100 мм.

Каждая плита 46 резьбовым штоком 48 и фасонной гайкой 49 связана с кронштейном 50, ограничивающим фасонной гайкой 49 минимальный зазор между верхним и нижним вальцами 11 и 14.

Крайнее верхнее положение каждой плиты 43 направляющих 47 ограничено упругим элементом 53.

Упругий элемент 53 установлен между кронштейном 50 на резьбовом штоке 48 посредством опорной шайбы 54 и гайки 55 (см. фиг.4 и 3).

Синхронизирующая передача 32 в каждой паре из верхнего и нижнего вальцов 11 и 14 (12 и 13) выполнена в виде ведущей звездочки 41, ведомой звездочки 56 на цапфах 33 валов 28 и 24, натяжного ролика 57 и бесконечной ветви втулочно-роликовой цепи (фиг.3 и 4).

Внутренний контур цепи размещен на ведущей звездочке 41 и натяжном ролике 57, а ее внешний контур сопряжен с ведомой звездочкой 56 (фиг.3).

Упомянутый натяжной ролик 57 смонтирован на качающемся рычаге 58. Один конец рычага 58 посредством подшипника скольжения 59 смонтирован с возможностью углового качения на цапфе 60. Цапфа 60 сварными швами закреплена на боковине наклонной камеры 9. Этот конец рычага 58 от осевого смещения зафиксирован плоской шайбой 61, пружинной шайбой 62 и гайкой 63 на резьбовом хвостовике 64 цапфы 60 (фиг.5). Упомянутый натяжной ролик 57 смонтирован на качающемся рычаге 58. Натяжной ролик 57 посредством радиального шарикоподшипника 65 размещен на оси 66. На свободном конце качающегося рычага 58 ось 66 зафиксирована плоской шайбой 67, пружинной шайбой 68 и гайкой 69 на резьбовом хвостовике 70 оси 66 (фиг.5). Рабочее положение натяжного ролика 57 на оси 66 зафиксировано дистанной втулкой 71, установленной между рычагом 58 и подшипником 65. В ступице натяжного ролика 57 радиальный подшипник 66 зафиксирован стопорным кольцом 72.

Удаленной от оси качения (центра цапфы 60) конец качающего рычага 58 сопряжен с упругим элементом 73. Нижнее положение качающегося рычага 58 ограничено стопором 74 (фиг.3, 5, 6 и 7).

Стопор 74 (фиг.6) выполнен в виде L-образного кронштейна 75 с резьбовым отверстием. Рычаг 75 закреплен на левой боковине наклонной камеры 9 под качающимся рычагом 58. Резьбовой шток стопора 74 зафиксирован в резьбовом отверстии L-образного кронштейна 75 контргайкой 76 (фиг.6).

Упругий элемент 73 размещен между приливом 77 в виде усеченного конуса на нижней грани качающегося рычага 58 и седлом 78. Седло 78 установлено на L-образном кронштейне 79. Кронштейн 79 сварными швами сопряжен с левой боковиной наклонной камеры 9. Положение седла 78 на кронштейне 79 зафиксировано регулировочным болтом 80 с контргайкой 8 (фиг.7).

Зерноуборочный комбайн работает следующим образом.

При прямом комбайнировании граблинами и планками мотовила 8 подается порция стеблей зерновых колосовых и подводится к режущему аппарату 7. Режущим аппаратом 7 стебли срезаются на высоте среза, заданной гидрофицированными опорными лыжами 3. Срезанные стебли укладываются на ленточный транспортер 6 и частично на витки сужающего шнека 5. Шнеком 5 стебли сдвигаются на середину платформы 4 и пальчиковым механизмом шнека 5 подаются под промежуточный битер 2. Им стебли хлебной массы направляются в полость наклонной камеры 9. Промежуточным битером 2 стебли колосом вперед подаются в первую пару вальцов 11 и 13 (см. фиг.1). За счет разного направления вращений вальцов 11 и 13 поток слоя хлебной массы обмолачивающе-сепарирующими элементами в виде криволинейных лопастей 17, 18, 19 и 20, 21, 22 направляется в межвальцовое пространство первой пары верхнего и нижнего вальцов 11 и 13 (фиг.2).

Рассмотрим последовательное взаимодействие продольных кромок 26, 27 лопастей 17, 18, 19 верхнего вальца 11 с верхним слоем хлебной массы и продольных периферийных кромок 31 лопастей 22, 21, 20 нижнего вальца 13 с нижним слоем валка (см. фиг.2, 8-11).

Кромкой 30 лопасти 22 нижнего вальца 13 валок хлебной массы продавливается между кромками 26 криволинейных лопастей 18 и 19. Y-образные кронштейны 25 не препятствуют прогибу стеблевой решетки в направлении ведомого вала 24 вальца 11. Одновременно с этим кромкой 30 нижний слой стеблей очесывается, отделяя зерно от колосьев. Обмолоченное зерно проваливается между лопастями 22 и 20, а затем лопастью 21 направляется на решето 15, а далее - в шнек 16 (фиг.1).

При повороте нижнего вальца 13 на угол 30° по часовой стрелке (см. фиг.9) стебли хлебной массы зажимаются между криволинейными лопастями 18 и 22 и направляются к верхнему вальцу 12 и нижнему вальцу 14 второй пары. Эта операция способствует интенсивному процессу сепарации обмолоченного (свободного) зерна из средних слоев валка второй парой вальцов 12, 14.

При синхронном повороте обоих вальцов 11 и 13 на угол 60° от исходного положения (см. последовательно фиг.8 и 10) криволинейными лопастями 18 и 22 сжатый слой стеблей подается в молотильное пространство вальцов 12 и 13. Кромками 31 и 30 лопастей 22 и 21 вальца 13 (фиг.10) нижний слой стеблей обмолачивается и одновременно подается к вальцам 12, 14 второй пары. Между кромками 27 и 26 лопастей 18 и 17 верхнего вальца 11 и его Y-образными кронштейнами 25 образуется свободное пространство. Слой стеблей вспучивается, а свободное зерно, ранее обмолоченное рабочими органами жатки, проваливается в сторону решета 15.

При синхронном повороте обоих вальцов 11, 13 на угол 90° (см. фиг.11) на верхний слой стеблей воздействуют продольные кромки 27 и 26 криволинейных лопастей 18 и 17, а на нижний слой хлебной массы - кромка 30 криволинейной лопасти 21, производя обмолот и сепарацию биологически ценного зерна.

При повороте обоих вальцов 11, 13 на угол 120° (см. фиг.2) валок хлебной массы в межвальцовом пространстве максимально поднимается над ведущим валом 28, перетряхивая весь слой. При дальнейшем повороте вальцов 13 и 11 технологический процесс повторяется.

Для полноты вымолота и сепарации биологически ценного зерна во второй паре вальцов 12, 14 в качестве верхнего вальца 12 установлен нижний валец 13 первой пары. Этим достигается 42…46% выделения биологически ценного зерна для семеноводческих целей.

Полученное выше описанным приемом биологически ценное зерно шнеком 16 подается в отдельный бункер.

Предварительно обмолоченный слой стеблей устройством 10 подается в корпус молотилки зерноуборочного комбайна. Бильным молотильным аппаратом ведется домолот товарного зерна. После очистки ветрорешетной очисткой оно направляется шнеками и элеваторами в бункер товарного зерна.

Таким образом, описанная совокупность существенных отличительных признаков обеспечивает достижение указанного выше технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2418403C1 |

| ПИТАТЕЛЬ МОЛОТИЛКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2010 |

|

RU2415552C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2008 |

|

RU2363142C1 |

| СПОСОБ КОМБАЙНОВОЙ УБОРКИ СЕМЕННЫХ ПОСЕВОВ ГОРЧИЦЫ ПРИ ВОЗДЕЛЫВАНИИ В РИСОВЫХ ЧЕКАХ И МОЛОТИЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2471335C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2415548C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЙ ТРАНСПОРТИРУЮЩИХ РАБОЧИХ ОРГАНОВ ПНЕВМОИНЕРЦИОННОГО МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА | 2010 |

|

RU2420053C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2003 |

|

RU2243642C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2414114C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2171566C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОБМОЛОТА ЛЕГКОПОВРЕЖДАЕМЫХ КУЛЬТУР | 2004 |

|

RU2275786C1 |

Изобретение относится к сельскохозяйственному машиностроению. Зерноуборочный комбайн включает жатку, наклонную камеру, устройство предварительного обмолота зерна, молотильный аппарат и ветрорешетную очистку. Устройство предварительного обмолота выполнено в виде расположенных в два яруса двух верхних и двух нижних вальцов. Под нижними вальцами расположены решето и шнек для отвода зерна. Каждая пара из верхнего и нижнего вальцов имеет привод и обмолачивающе-сепарирующие элементы в виде криволинейных лопастей. Криволинейные лопасти верхнего вальца размещены с равным шагом и одинаковым удалением от оси вращения на цилиндрической поверхности. Каждая из указанных лопастей с валом вальца сопряжена Y-образными кронштейнами. Криволинейные лопасти нижнего вальца установлены на ведущем валу посредством шестигранных плоских кронштейнов. Одна из кромок криволинейных лопастей нижнего вальца размещена между кромками криволинейных лопастей верхнего вальца. В обоих ярусах верхние и нижние пары вальцов кинематически связаны синхронизирующими передачами. Обмолачивающе-сепарирующий элемент верхнего вальца второй пары периферийной кромкой размещен между продольными кромками криволинейных лопастей нижнего вальца. Зерноуборочный комбайн с устройством предварительного обмолота обеспечит получение 42…46% биологически ценного зерна для семеноводческих целей. 6 з.п. ф-лы, 11 ил.

1. Зерноуборочный комбайн, включающий жатку, наклонную камеру, устройство предварительного обмолота зерна в виде расположенных в два яруса двух верхних и двух нижних вальцов с расположенными под ними решетом и шнеком для отвода зерна, приемный битер, молотильный аппарат, отбойный битер, соломотряс, ветрорешетную очистку, шнеки и элеваторы, бункеры для семенного и товарного зерна, копнитель, ходовую часть и двигатель, отличающийся тем, что имеющая привод вращения каждая пара из верхнего и нижнего вальцов снабжена обмолачивающе-сепарирующими элементами в виде криволинейных лопастей, при этом лопасти верхнего вальца размещены с равным шагом и одинаковым удалением от оси вращения на цилиндрической поверхности, каждая из указанных лопастей с валом вальца сопряжена Y-образными кронштейнами, криволинейные лопасти нижнего вальца установлены на ведущем валу посредством шестигранных плоских кронштейнов таким образом, что одна из продольных кромок лопасти размещена на охватывающей цилиндрической поверхности вальца, а ее другая продольная кромка смещена к оси вращения, при этом одна из кромок криволинейных лопастей нижнего вальца размещена между кромками криволинейных лопастей верхнего вальца, в обоих ярусах верхние и нижние пары вальцов кинематически связаны синхронизирующими передачами таким образом, что в исходном положении верхнего вальца один из обмолачивающе-сепарирующих элементов нижнего вальца первой пары периферийной кромкой размещен между кромками криволинейных лопастей верхнего вальца, а обмолачивающе-сепарирующий элемент верхнего вальца второй пары периферийной кромкой размещен между продольными кромками криволинейных лопастей нижнего вальца.

2. Зерноуборочный комбайн по п.1, отличающийся тем, что синхронизирующая передача каждой пары из верхнего и нижнего вальцов выполнена в виде ведущей и ведомой звездочек на цапфах нижнего и верхнего валов, натяжного ролика и бесконечной ветви втулочно-роликовой цепи, внутренний контур которой размещен на ведущей звездочке и натяжном ролике, а ее внешний контур сопряжен с ведомой звездочкой, при этом упомянутый натяжной ролик смонтирован на качающемся рычаге, удаленный от оси качения конец качающего рычага сопряжен с упругим элементом, а его нижнее положение ограничено стопором.

3. Зерноуборочный комбайн по п.2, отличающийся тем, что стопор выполнен в виде L-образного кронштейна с резьбовым отверстием, закрепленного на боковине наклонной камеры, и резьбового штока, зафиксированного в резьбовом отверстии контргайкой.

4. Зерноуборочный комбайн по п.2, отличающийся тем, что упругий элемент размещен между приливом в виде усеченного конуса на нижней грани качающего рычага и седлом, установленным на L-образном кронштейне боковины наклонной камеры посредством регулировочного болта.

5. Зерноуборочный комбайн по п.1, отличающийся тем, что каждый верхний валец на боковинах наклонной камеры смонтирован в плавающем положении посредством подшипниковых опор и плит, размещенных в направляющих, при этом каждая плита резьбовым штоком и фасонной гайкой связана с кронштейном, ограничивающим фасонной гайкой минимальный зазор между верхним и нижним вальцами, а крайнее верхнее положение каждой плиты в направляющих ограничено упругим элементом, установленным между кронштейном на резьбовом штоке посредством опорной шайбы и гайки.

6. Зерноуборочный комбайн по п.1, отличающийся тем, что каждый валец снабжен возможностью переустановки.

7. Зерноуборочный комбайн по п.1, отличающийся тем, что нижние вальцы кинематически связаны с ведущим валом наклонной камеры.

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2000 |

|

RU2202165C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2003 |

|

RU2243642C1 |

| Молотильно-сепарирующее устройство | 1988 |

|

SU1606001A1 |

| Молотилка зерноуборочного комбайна | 1978 |

|

SU829032A1 |

| DE 3409951 A1, 26.09.1985. | |||

Авторы

Даты

2011-05-20—Публикация

2010-03-01—Подача