Область техники, к которой относится изобретение

Настоящий документ относится к пылесосу и его устройству для отделения пыли.

Предпосылки изобретения

Обычно пылесосом является устройство, которое использует всасывающую силу, создаваемую всасывающим электродвигателем, установленным в основном корпусе, для всасывания воздуха, содержащего пыль, и отфильтровывания пыли в основном корпусе.

Такие пылесосы в основном могут быть разделены на пылесосы контейнерного типа, которые содержат всасывающую щетку, расположенную отдельно от основного корпуса и соединенную с ним, и пылесосы вертикального типа, которые содержат всасывающую щетку, соединенную с основным корпусом.

Пылесос известного уровня техники включает в себя основной корпус пылесоса и устройство для отделения пыли, установленное в основном корпусе пылесоса, для отделения пыли от воздуха. Устройство для отделения пыли обычно выполнено с возможностью отделения пыли с использованием принципа устройства циклона.

Эффективность таким образом выполненного пылесоса может быть определена на основании диапазона колебания его эффективности отделения пыли. Следовательно, устройства для отделения пыли для пылесосов постоянно совершенствуются для повышения эффективности отделения пыли.

Кроме того, с точки зрения пользователя требуются устройства для отделения пыли для пылесосов, которые можно легко отсоединять от основного корпуса пылесоса и из которых можно легко удалять пыль.

Раскрытие изобретения

Техническая задача

Целью настоящего раскрытия является создание устройства для отделения пыли пылесоса с повышенной эффективностью отделения пыли.

Другой целью настоящего раскрытия является создание устройства для отделения пыли пылесоса, содержащего пылесборную емкость с упрощенной конфигурацией, для обеспечения легкой выгрузки пользователем пыли.

Другой целью настоящего раскрытия является создание устройства для отделения пыли пылесоса, в котором для перемещения пылесборной емкости пользователю потребуется минимальное усилие.

Техническое решение

В одном варианте осуществления устройство для отделения пыли для пылесоса включает в себя циклон, создающий множество вихревых воздушных потоков; пылесборную емкость, расположенную на наружной стороне циклона, в которую выгружается пыль, отделенная в циклоне; и патрубок для выпуска пыли, через который пыль, отделенная в циклоне, перемещается в пылесборную емкость

В другом варианте осуществления устройство для отделения пыли пылесоса включает в себя узел для отделения пыли, образующий участок для отделения пыли и участок для выпуска пыли, направляющий выгрузку отделенной пыли; пылесборную емкость для содержания пыли, отделенной в узле для отделения пыли; канал для выпуска пыли для выгрузки пыли и части воздуха с участка для выпуска пыли в пылесборную емкость и обратный воздушный канал для возврата воздуха, который проходит в пылесборную емкость, в узел для отделения пыли.

В другом варианте осуществления устройство для отделения пыли пылесоса включает в себя узел для отделения пыли от воздуха, пылесборную емкость, в которую проходит воздух, который проходит в узел для отделения пыли, которая содержит пылесборное отделение для содержания пыли, отделенной от воздуха, который проходит в узел для отделения пыли, и распределительный узел для отвода воздуха, который проходит в пылесборную емкость, в два или более каналов, и распределения воздуха в узел для отделения пыли.

Преимущества

Преимущество в соответствии с вариантами осуществления настоящего раскрытия состоит в том, что поскольку множество впускных отверстий образовано в циклоне, и множество вихревых воздушных потоков формируется в циклоне, объем воздушного потока увеличен, и потери воздушного потока уменьшены, таким образом, повышается эффективность отделения пыли.

Кроме того, впускные отверстия образованы на каждой стороне циклона, и отверстие для выпуска пыли образовано в центре циклона, так что мощный вихревой воздушный поток формируется в центральной части циклона, который обеспечивает легкую выгрузку пыли.

Кроме того, поскольку отверстие для выпуска пыли образовано по касательной к циклону, пыль может выгружаться в том же направлении, в котором она вращалась. Таким образом, можно не только выгружать пыль с более высокой плотностью, но и также можно легко выгружать пыль с более низкой плотностью.

Кроме того, поскольку пылесборная емкость, которая содержит пыль, выполнена в качестве отдельного элемента относительно устройства для отделения пыли, пользователь может выгружать пыль посредством отсоединения только пылесборной емкости, таким образом повышается удобство пользователя при обращении с пылесборной емкостью.

Кроме того, при формировании распределительного узла на пылесборной емкости пылесборную емкость можно отсоединить от пылесоса и легко выгрузить пыль, содержащуюся в распределительном узле, обеспечивая легкую очистку внутренней части распределительного узла.

Кроме того, при формировании канала для возврата воздуха, проходящего в пылесборную емкость, в циклон воздушный поток может непрерывно поддерживаться в циклоне, таким образом предотвращая уменьшение всасывающей силы.

Краткое описание чертежей

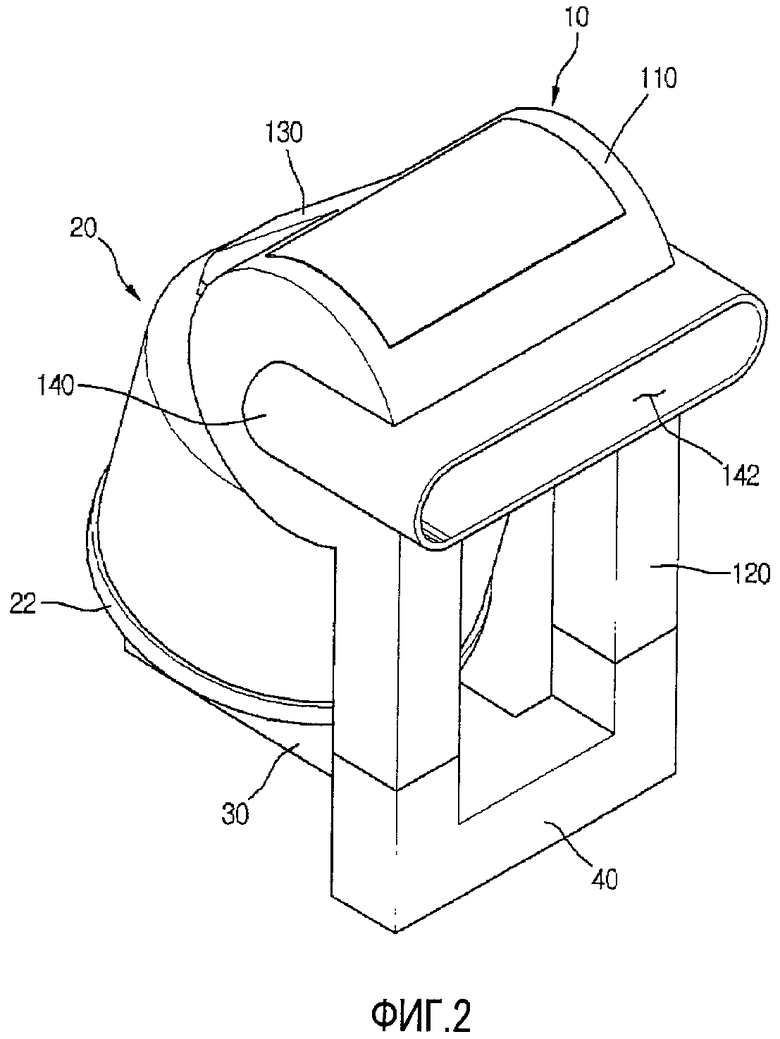

Фиг.1 и 2 изображают перспективные виды, схематически иллюстрирующие конструкцию устройства для отделения пыли пылесоса в соответствии с первым вариантом осуществления настоящего раскрытия.

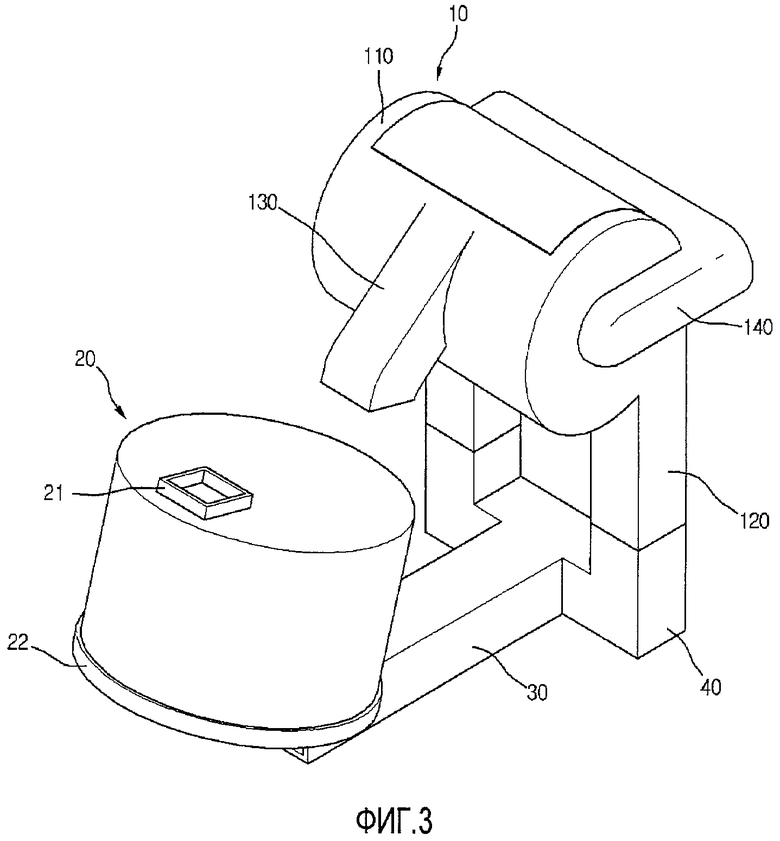

Фиг.3 изображает перспективный вид с пространственным разделением элементов устройства для отделения пыли на фиг.1 и 2.

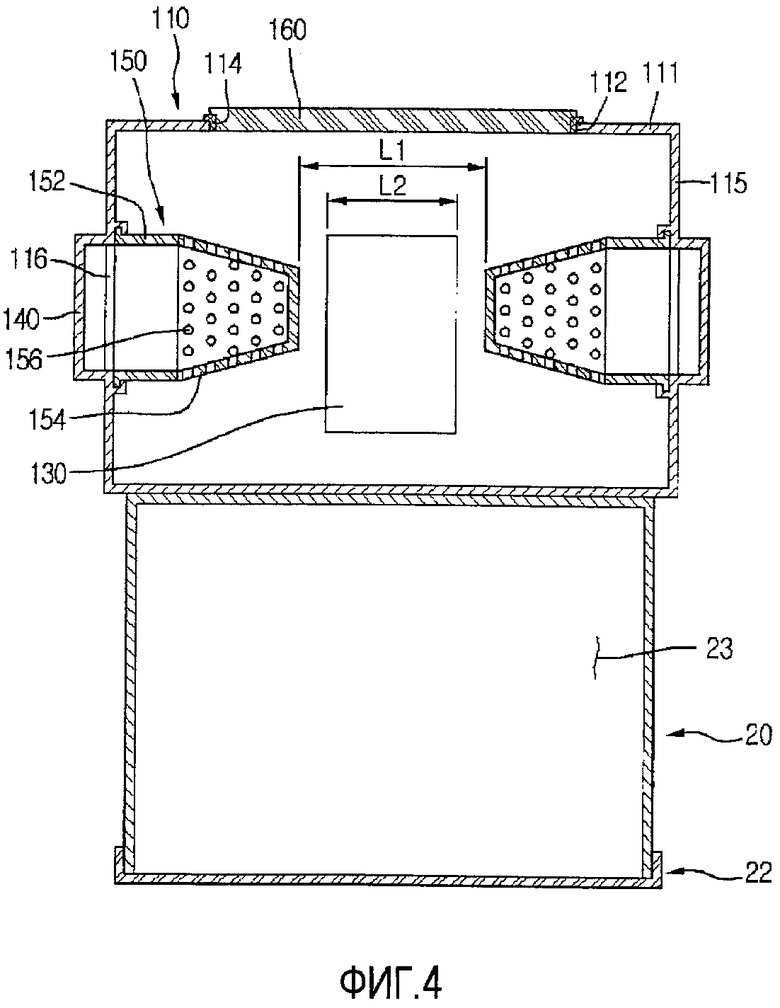

Фиг.4 изображает вид в разрезе по линии А-А на фиг.1.

Фиг.5 изображает вид в разрезе по линии В-В на фиг.1.

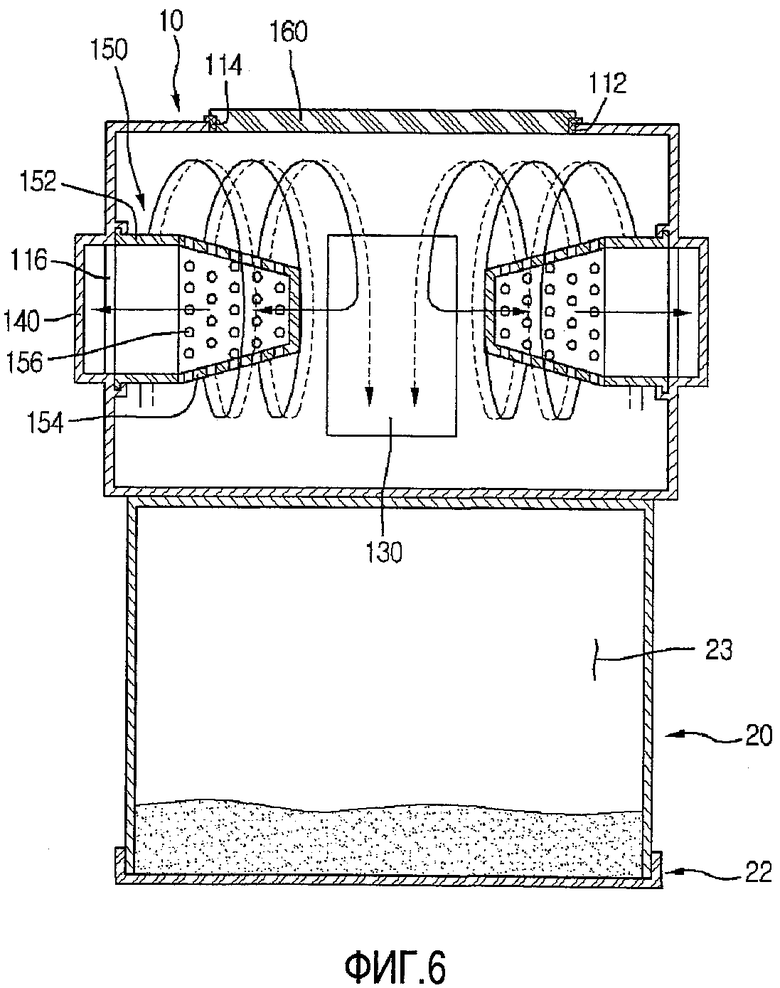

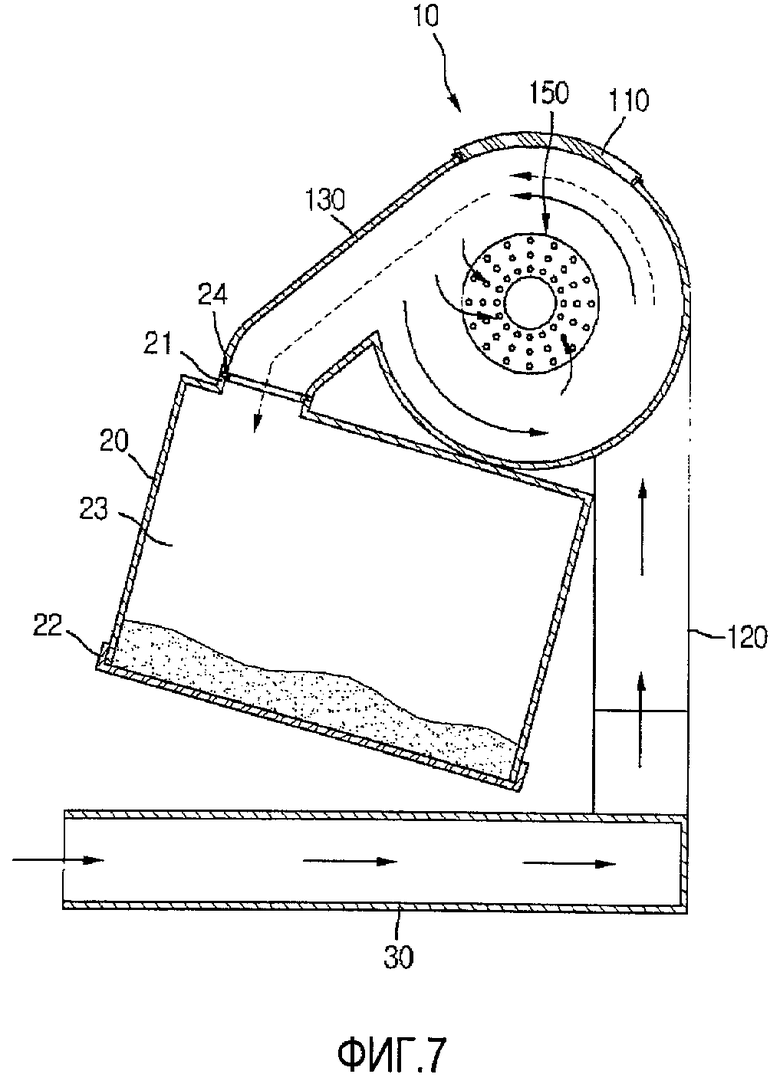

Фиг.6 и 7 изображают виды в разрезе, иллюстрирующие воздушный поток в устройстве для отделения пыли в соответствии с первым вариантом осуществления.

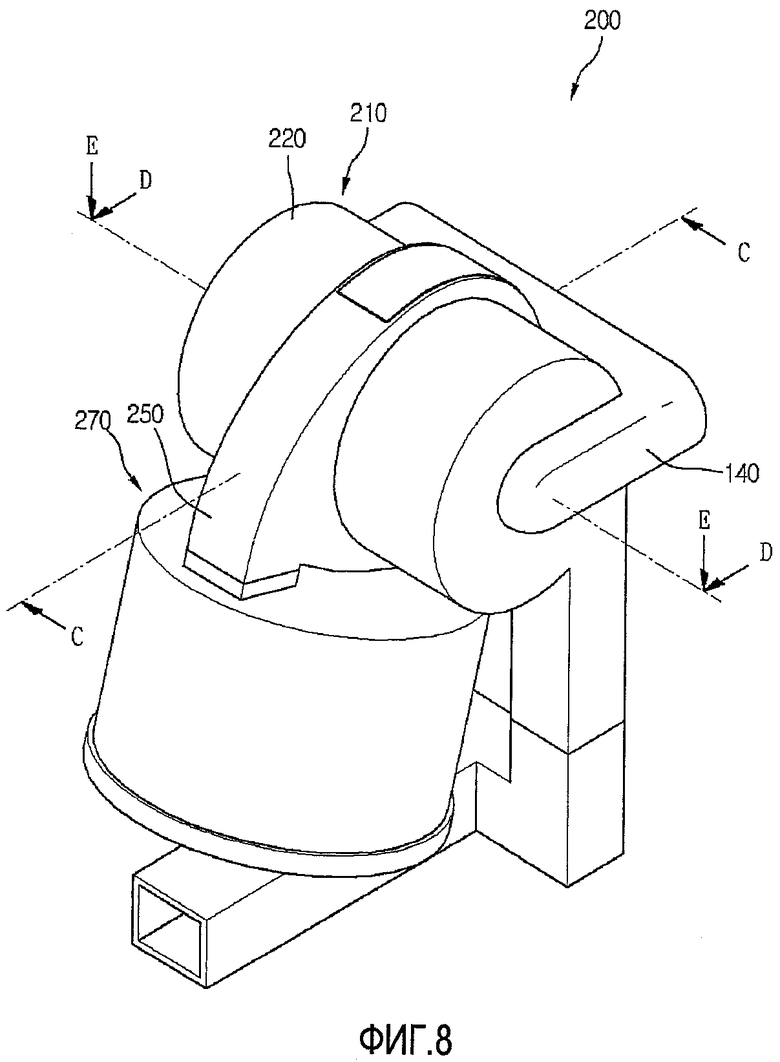

Фиг.8 изображает перспективный вид устройства для отделения пыли в соответствии со вторым вариантом осуществления настоящего раскрытия.

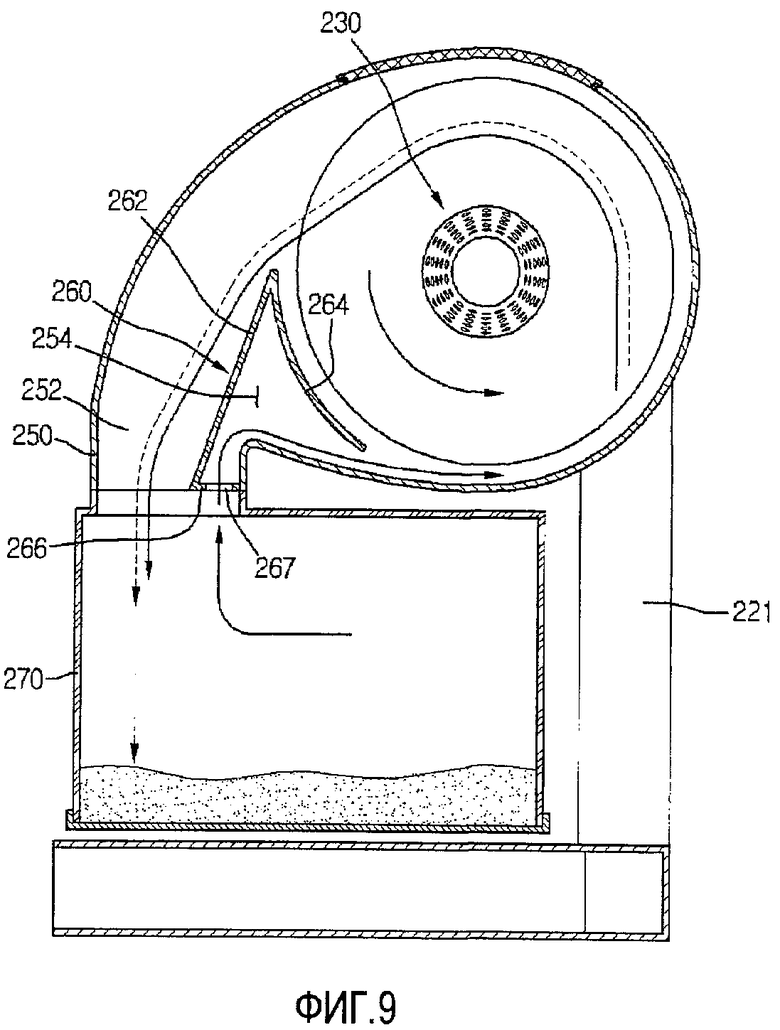

Фиг.9 изображает вид в разрезе по линии С-С на фиг.8.

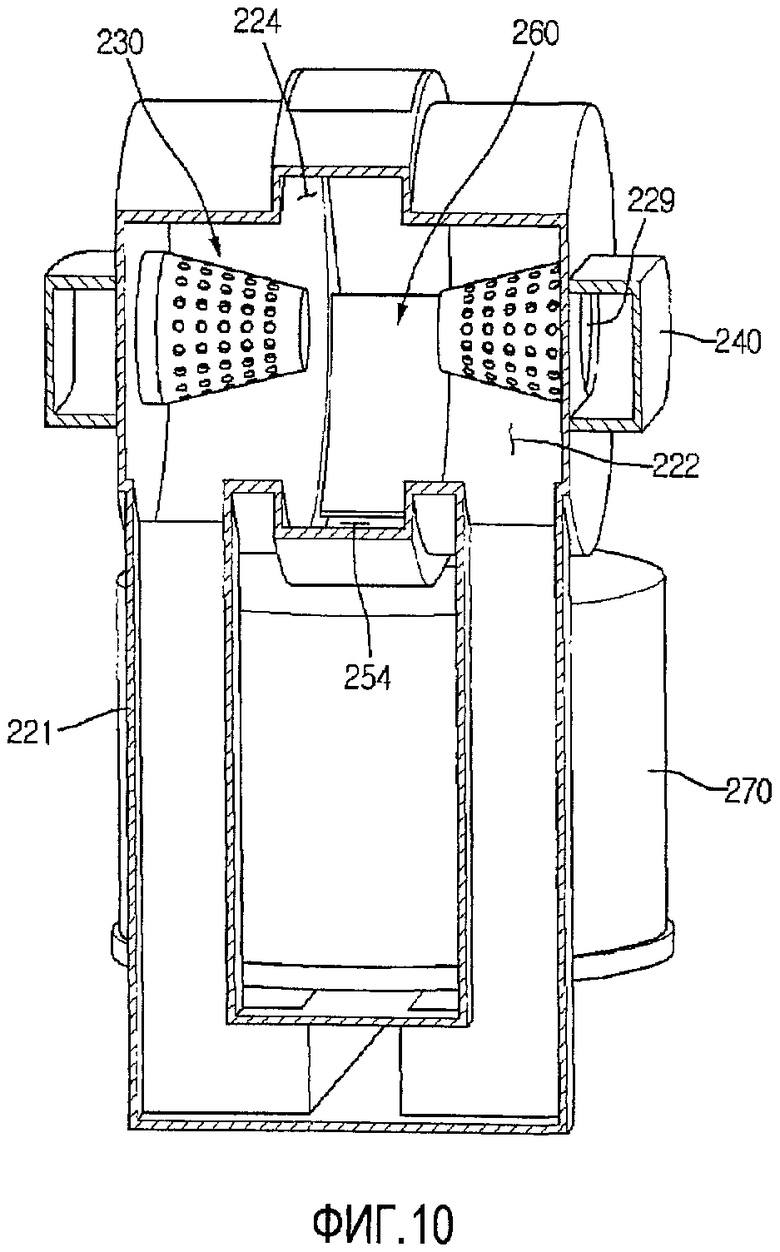

Фиг.10 изображает вид в разрезе по линии D-D на фиг.8.

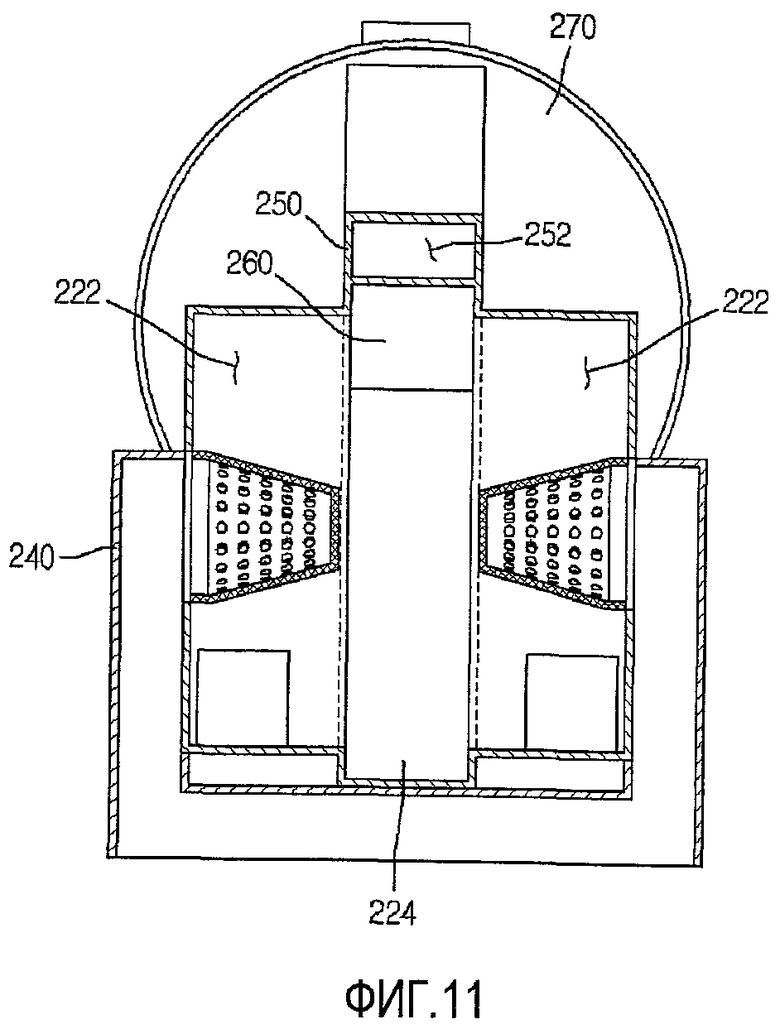

Фиг.11 изображает вид в разрезе по линии Е-Е на фиг.8.

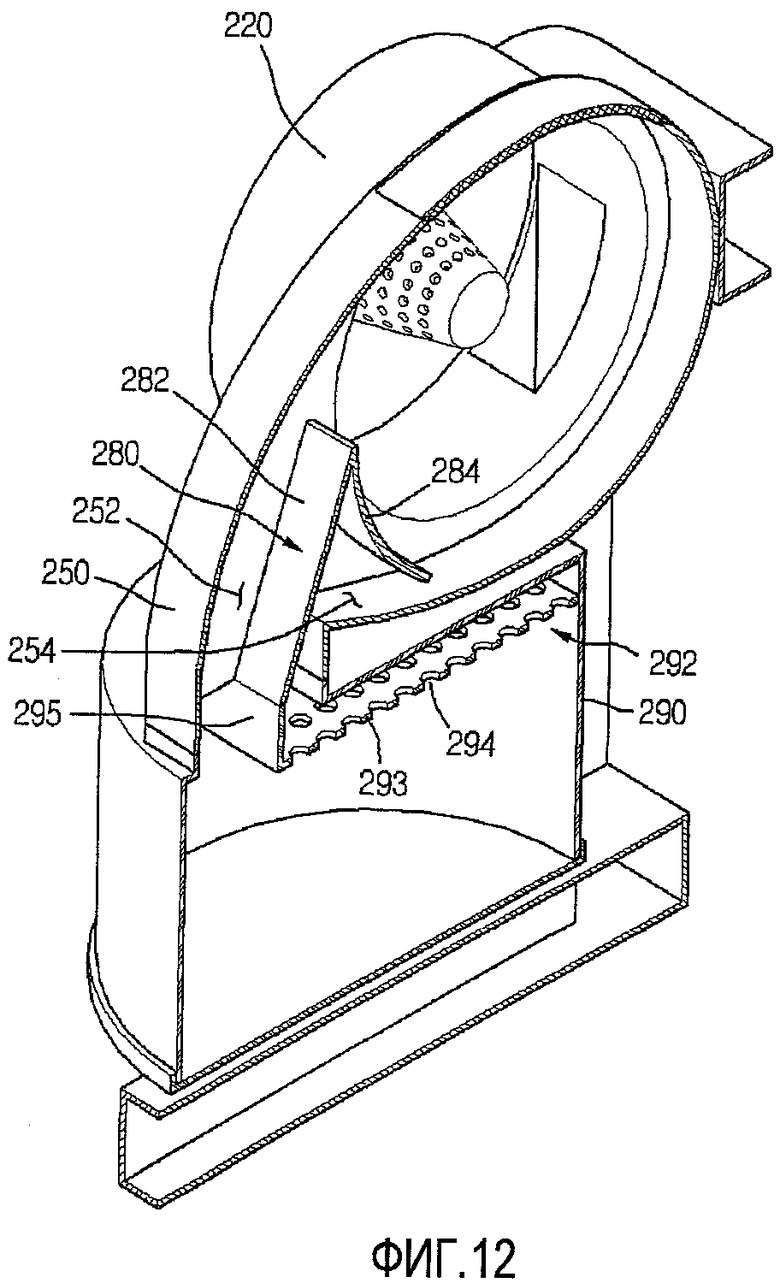

Фиг.12 изображает вид в разрезе устройств для отделения пыли в соответствии с третьим вариантом осуществления настоящего раскрытия.

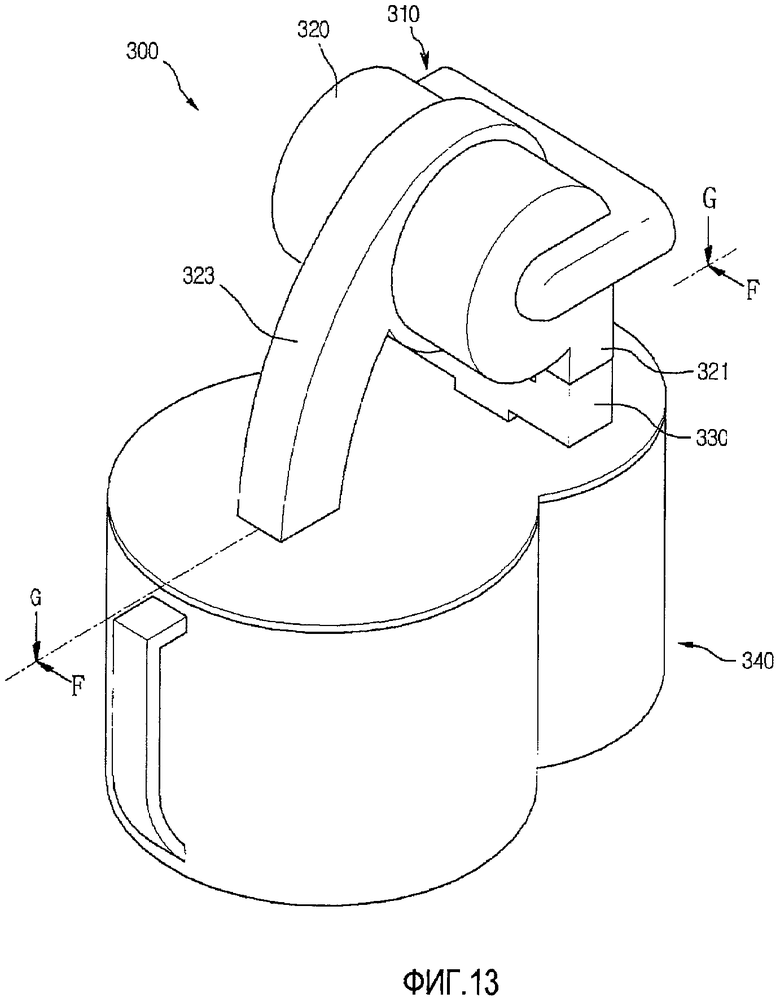

Фиг.13 изображает перспективный вид устройства для отделения пыли в соответствии с четвертым вариантом осуществления настоящего раскрытия.

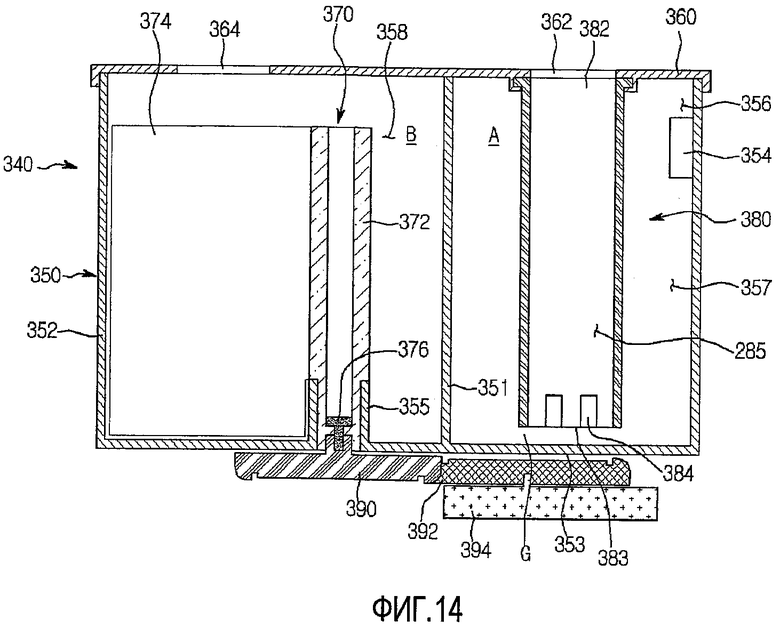

Фиг.14 изображает вид в разрезе по линии F-F на фиг.13.

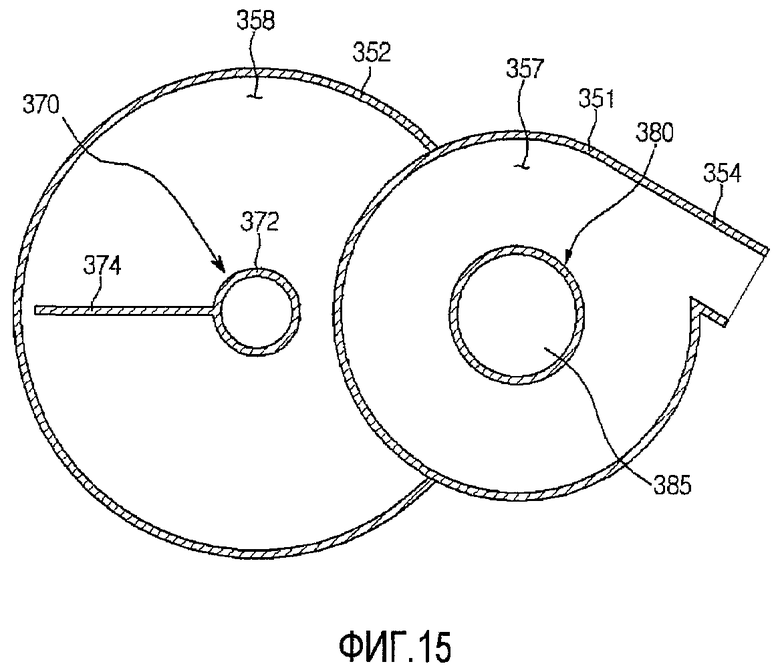

Фиг.15 изображает вид в разрезе по линии G-G на фиг.13.

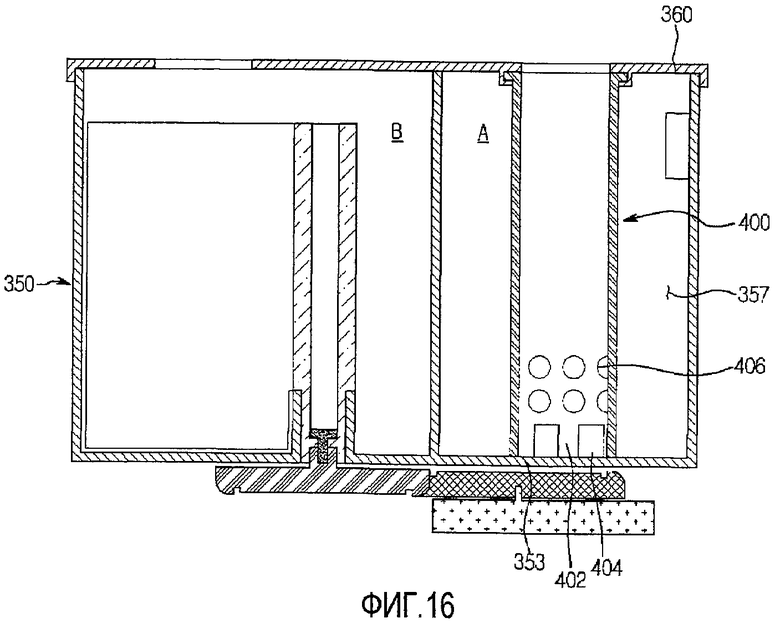

Фиг.16 изображает вид в разрезе, иллюстрирующий внутреннюю конструкцию пылесборной емкости в соответствии с пятым вариантом осуществления настоящего раскрытия.

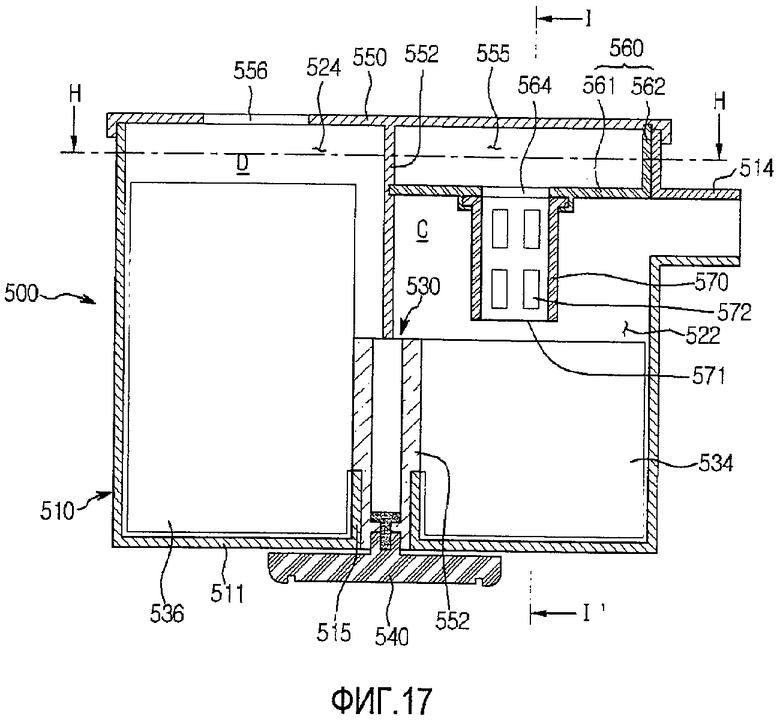

Фиг.17 изображает вид в разрезе, иллюстрирующий внутреннюю конструкцию пылесборной емкости в соответствии с шестым вариантом осуществления настоящего раскрытия.

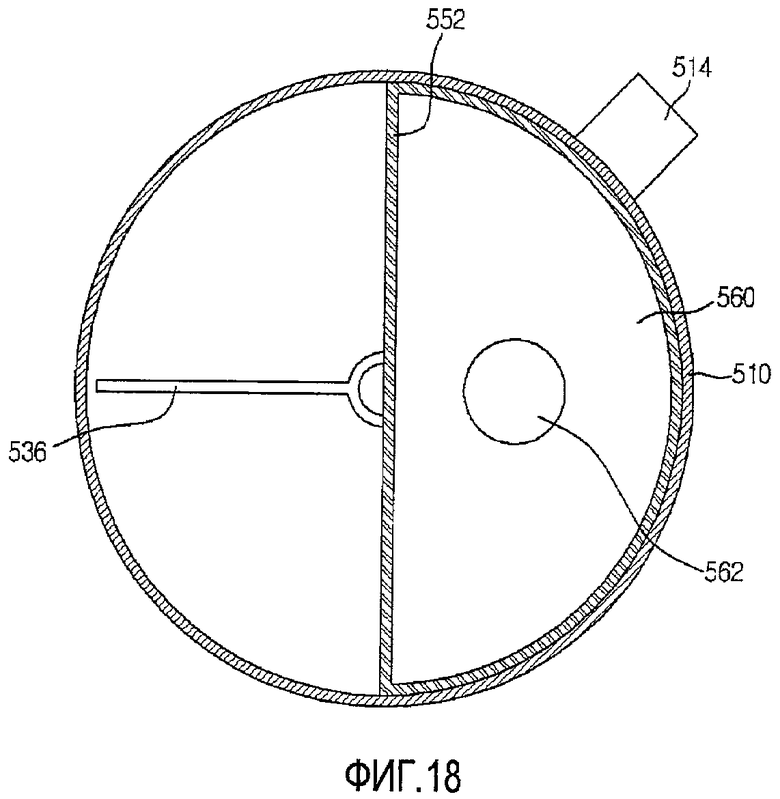

Фиг.18 изображает вид в разрезе по линии Н-Н на фиг.17.

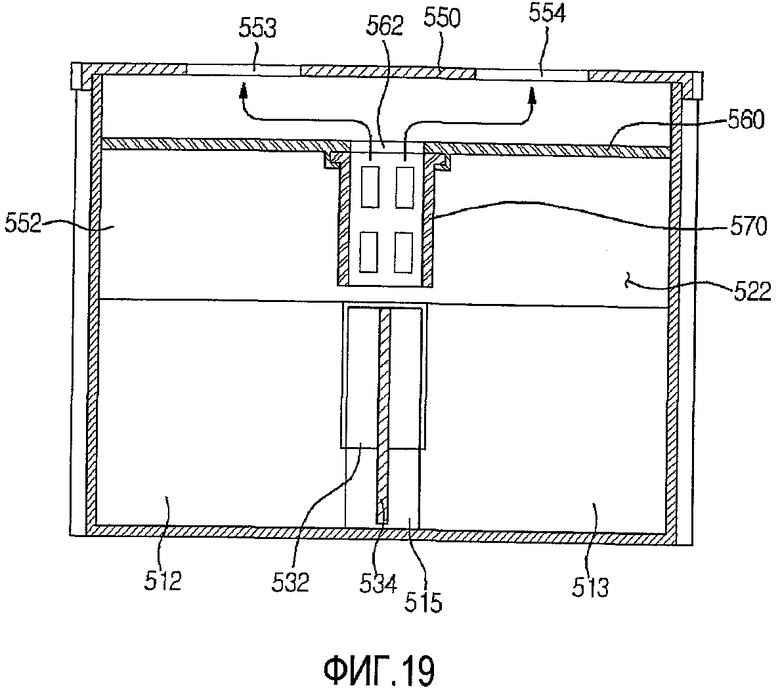

Фиг.19 изображает вид в разрезе по линии I-I на фиг.17.

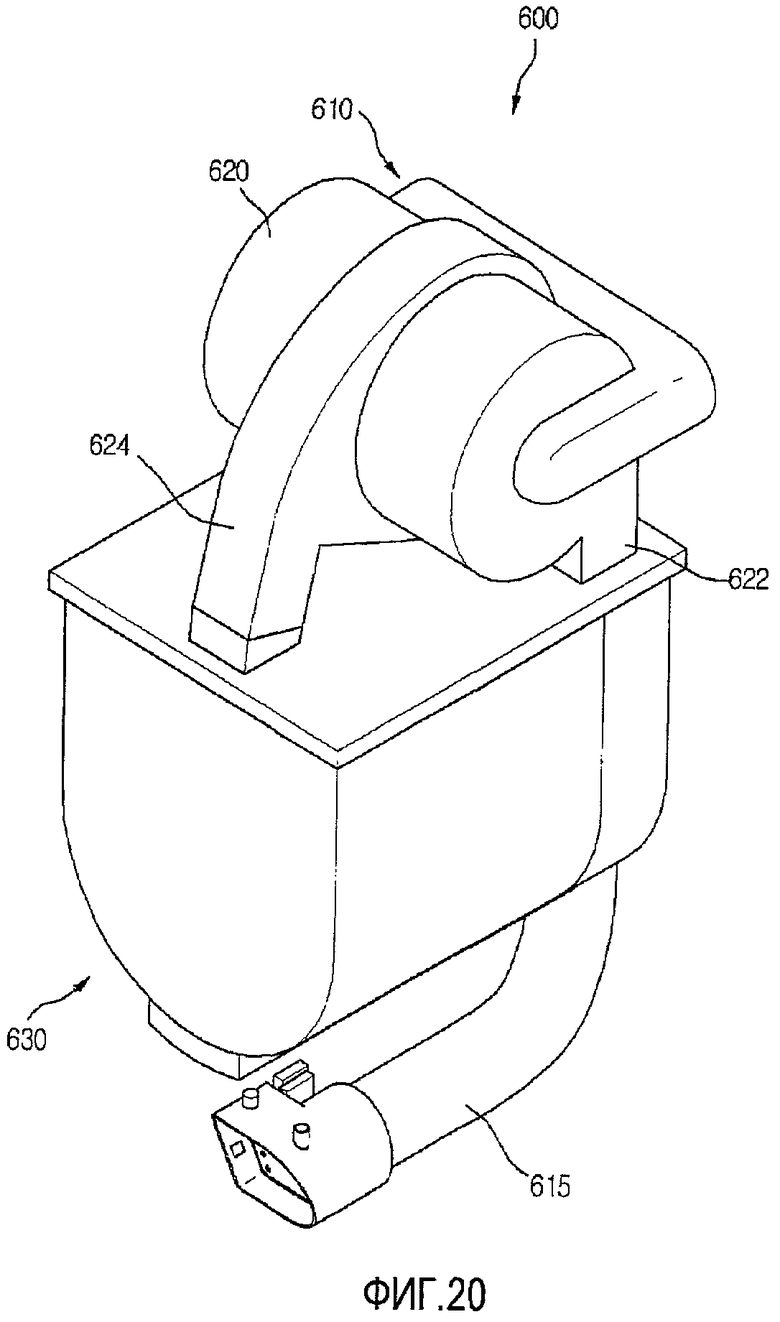

Фиг.20 изображает перспективный вид устройства для отделения пыли в соответствии с седьмым вариантом осуществления настоящего раскрытия.

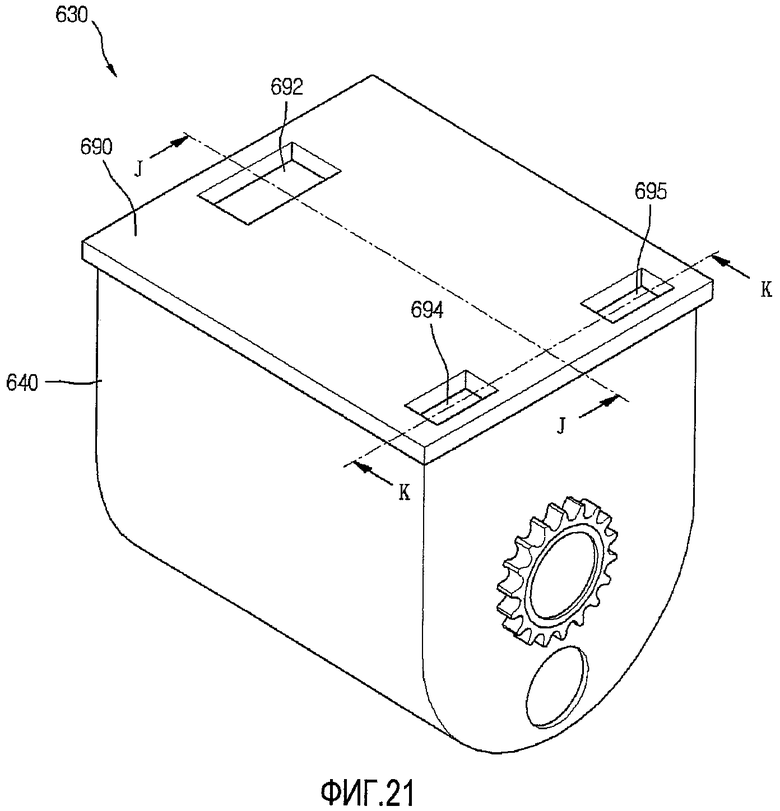

Фиг.21 изображает перспективный вид пылесборной емкости в соответствии с седьмым вариантом осуществления.

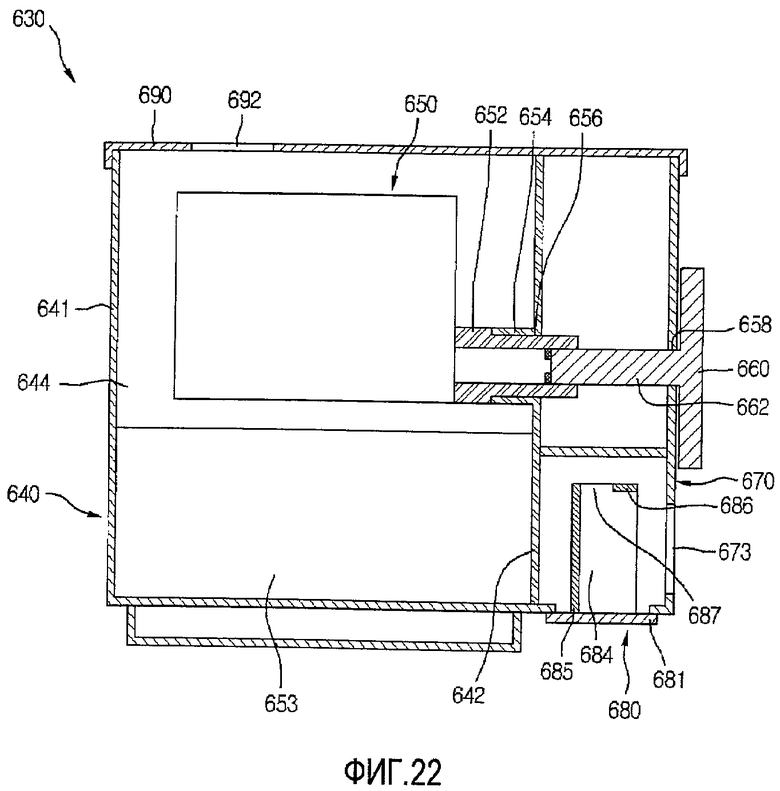

Фиг.22 изображает вид в разрезе по линии J-J на фиг.21.

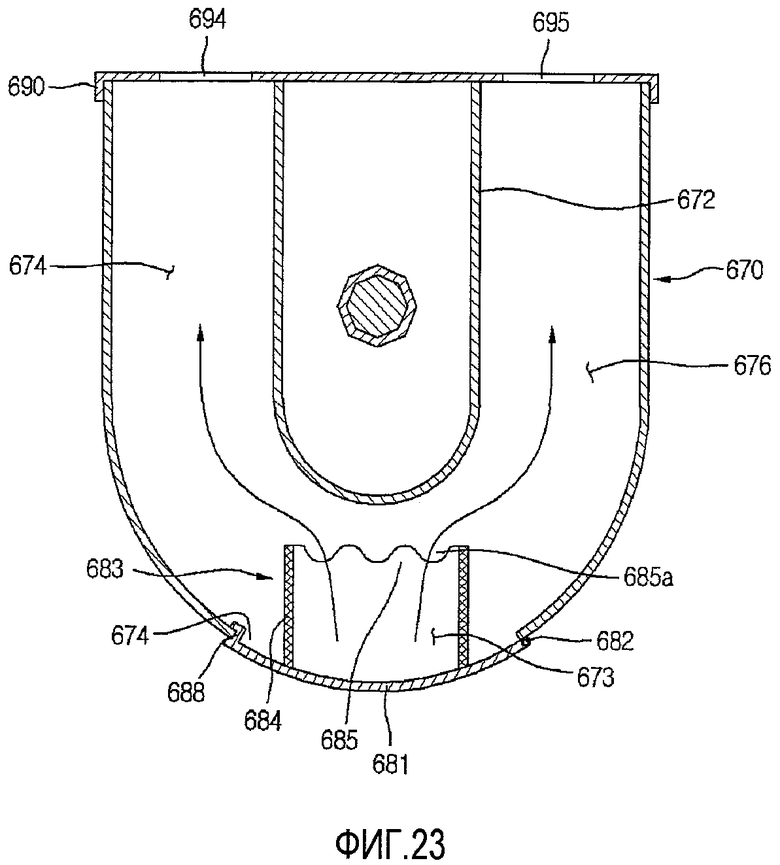

Фиг.23 изображает вид в разрезе по линии К-К на фиг.21.

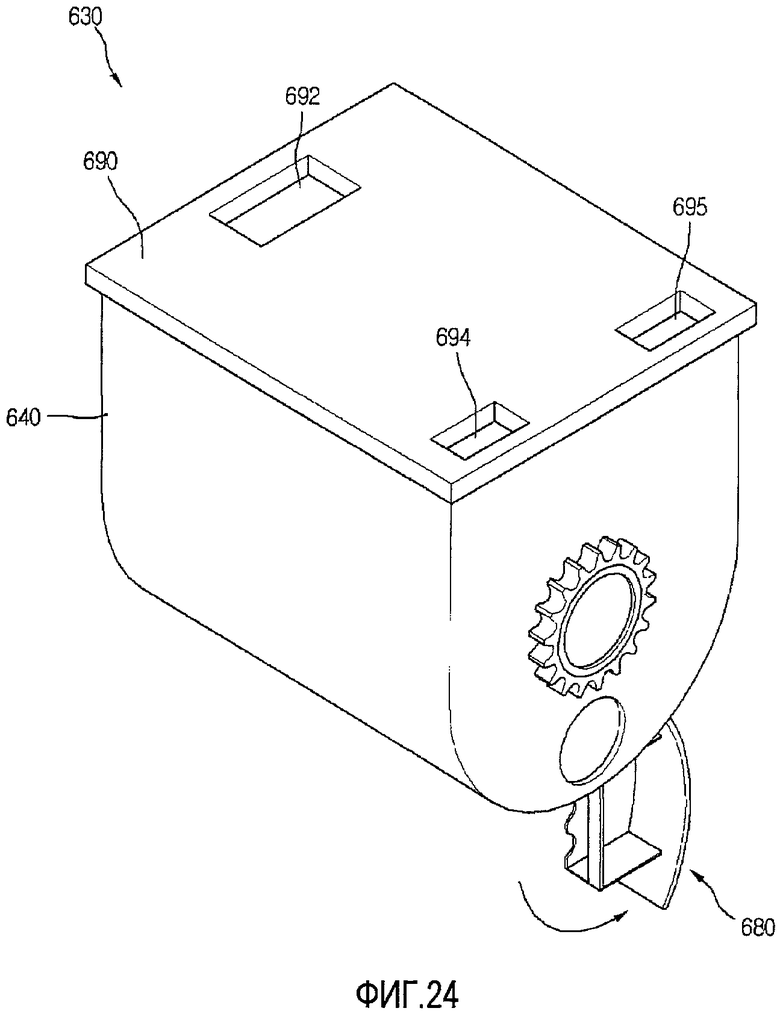

Фиг.24 изображает перспективный вид, иллюстрирующий вспомогательный узел для отделения, выдвинутый из пылесборной емкости в соответствии с седьмым вариантом осуществления.

Фиг.25 изображает перспективный вид устройства для отделения пыли в соответствии с восьмым вариантом осуществления настоящего раскрытия.

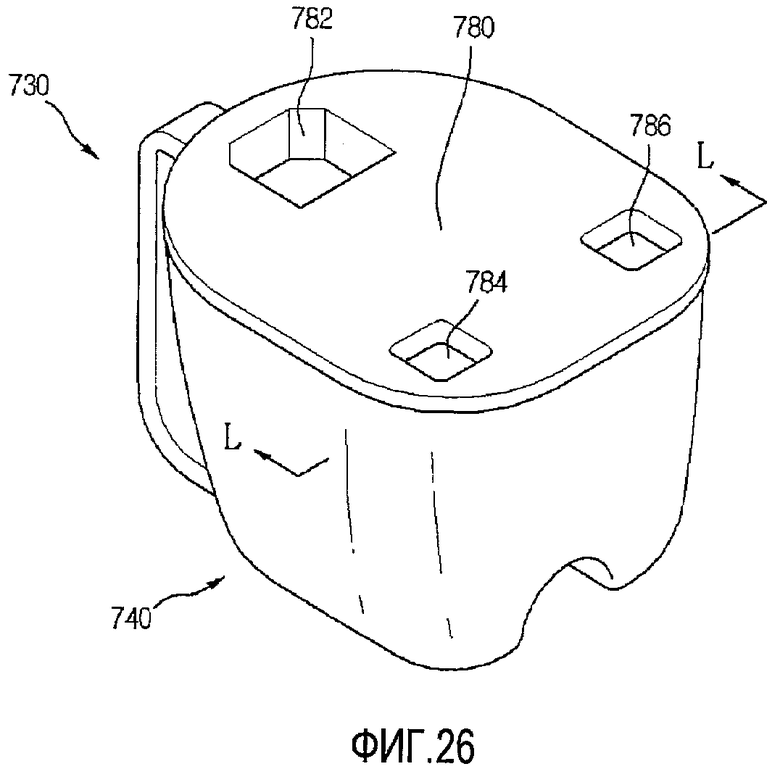

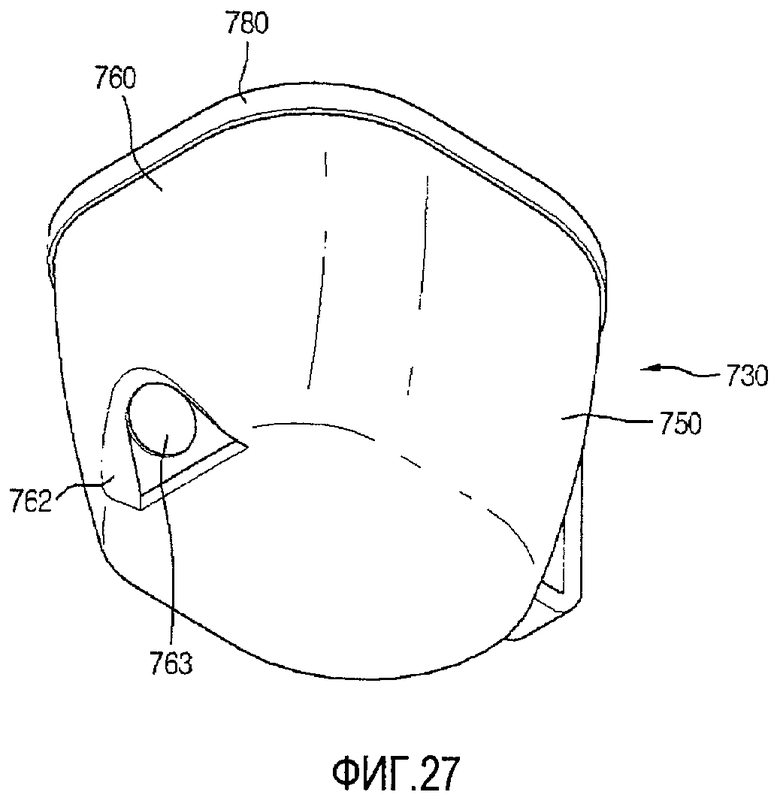

Фиг.26 и 27 изображают перспективные виды пылесборной емкости в соответствии с восьмым вариантом осуществления.

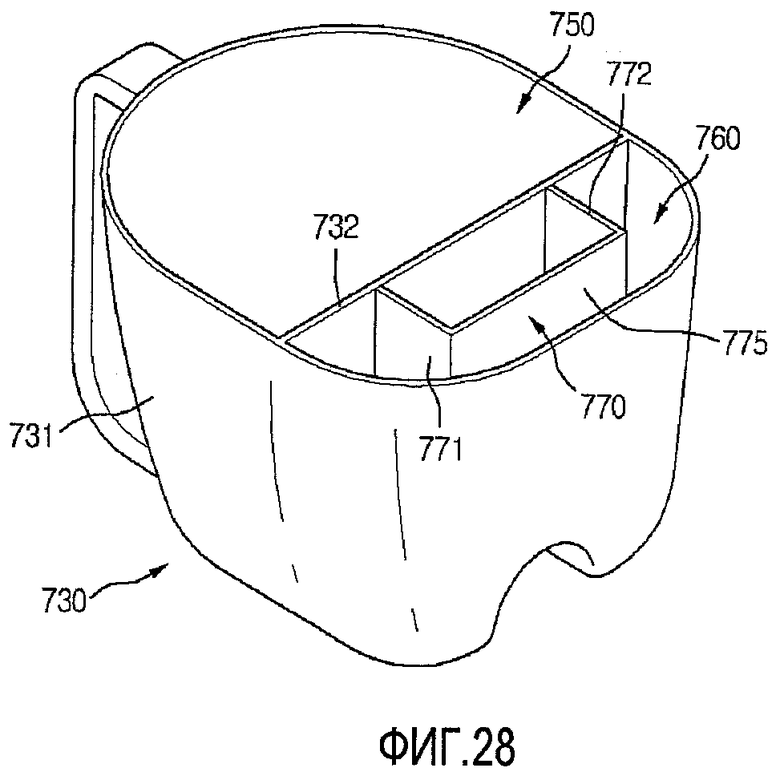

Фиг.28 изображает перспективный вид пылесборного корпуса в соответствии с восьмым вариантом осуществления.

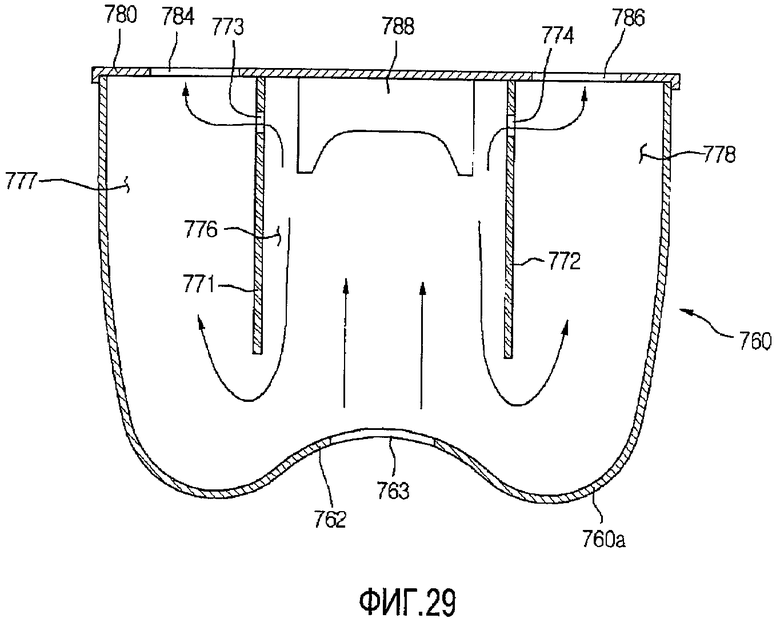

Фиг.29 изображает вид в разрезе по линии L-L на фиг.26.

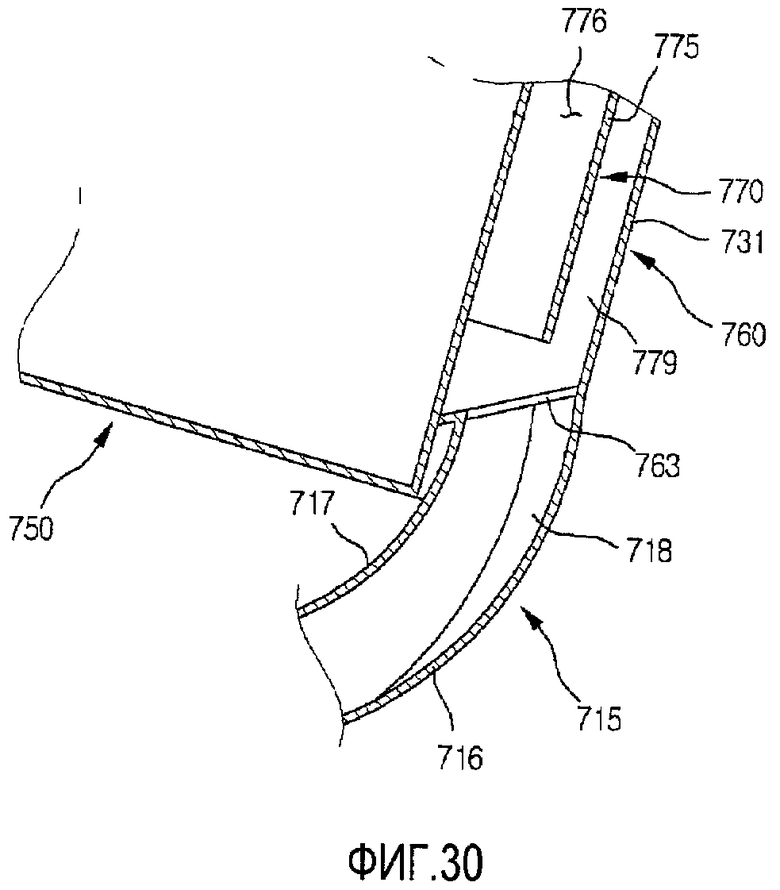

Фиг.30 изображает вертикальный вид в разрезе сбоку, иллюстрирующий распределительный узел, соединенный с всасывающим направляющим элементом в соответствии с восьмым вариантом осуществления.

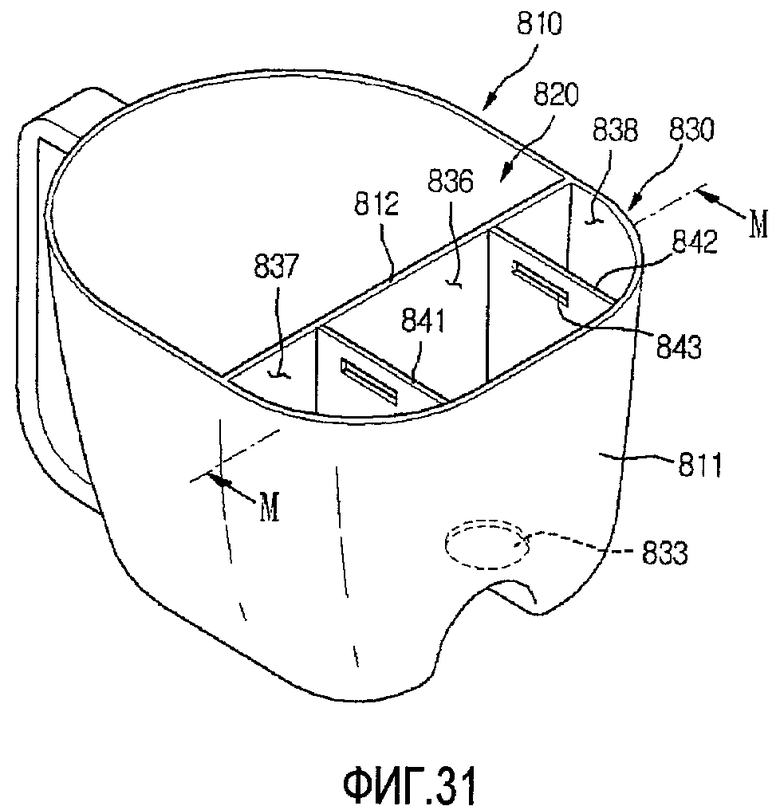

Фиг.31 изображает перспективный вид пылесборного корпуса в соответствии с девятым вариантом осуществления настоящего раскрытия.

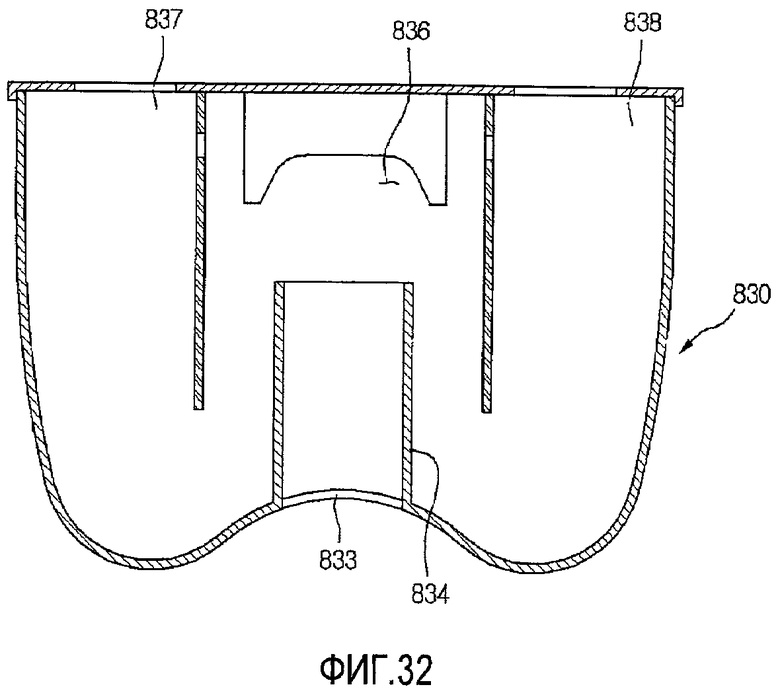

Фиг.32 изображает вид в разрезе, иллюстрирующий внутреннюю конструкцию распределительного узла в соответствии с десятым вариантом осуществления настоящего раскрытия.

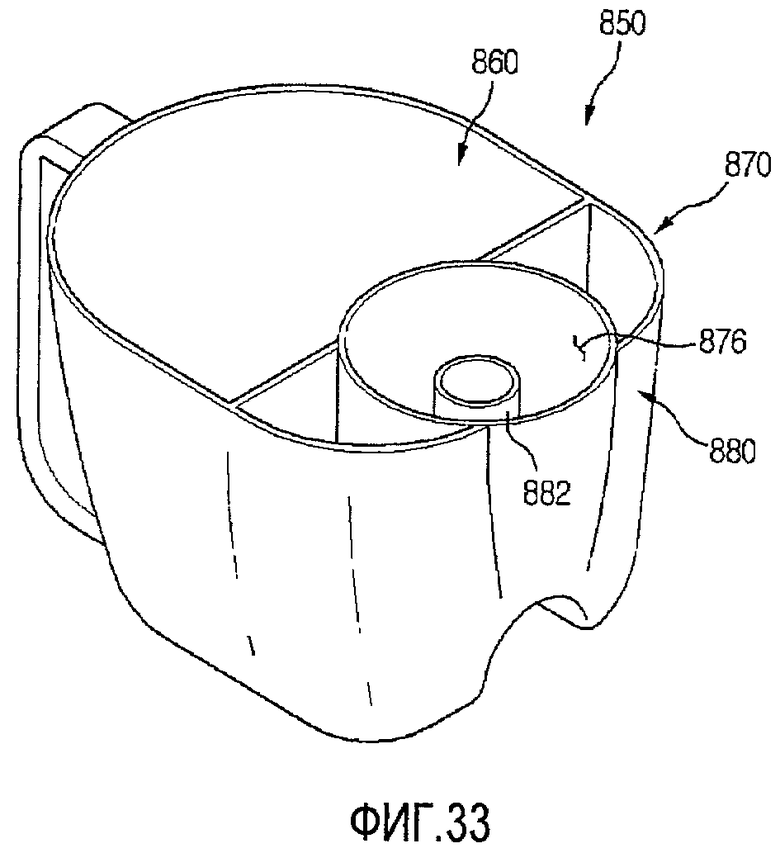

Фиг.33 изображает перспективный вид пылесборного корпуса в соответствии с одиннадцатым вариантом осуществления настоящего раскрытия.

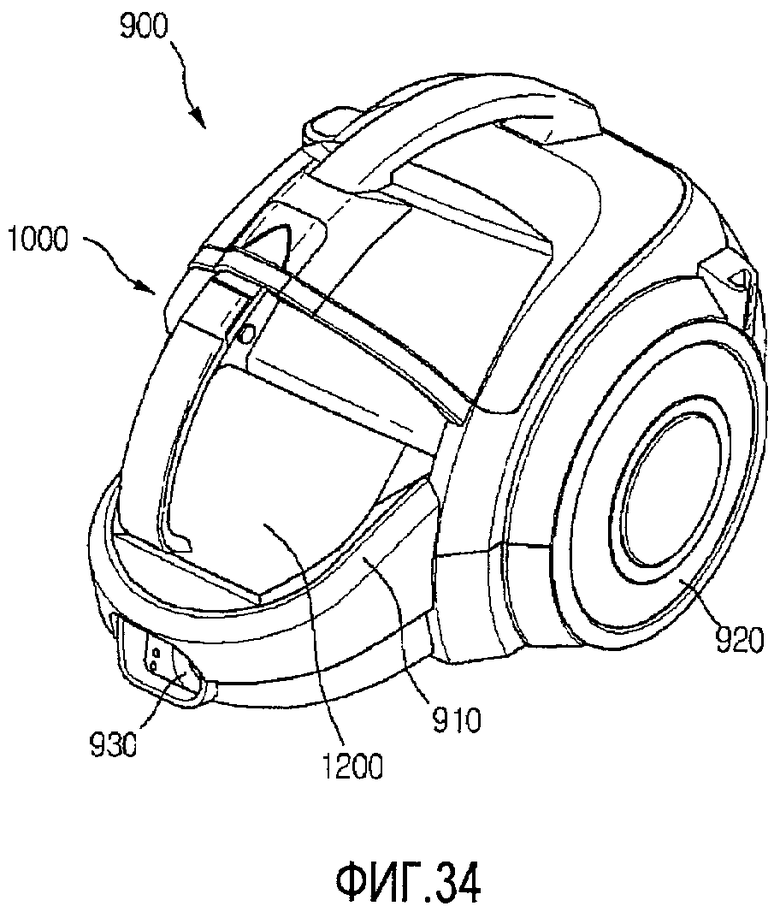

Фиг.34 изображает перспективный вид пылесоса, содержащего устройство для отделения пыли, в соответствии с двенадцатым вариантом осуществления настоящего раскрытия.

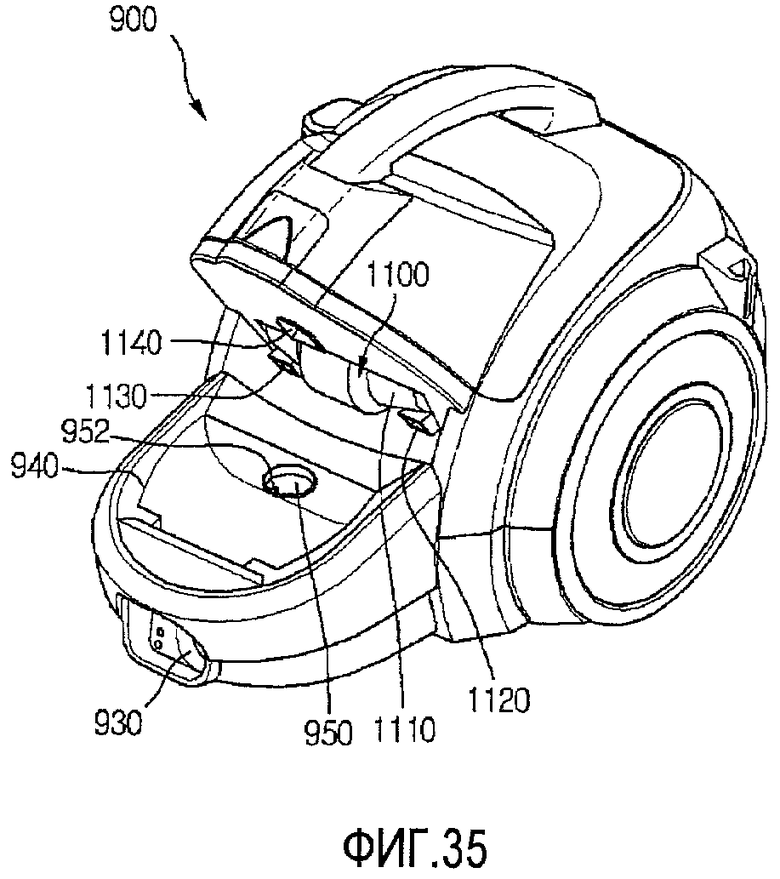

Фиг.35 изображает перспективный вид, иллюстрирующий пылесборную емкость, отсоединенную от пылесоса на фиг.34.

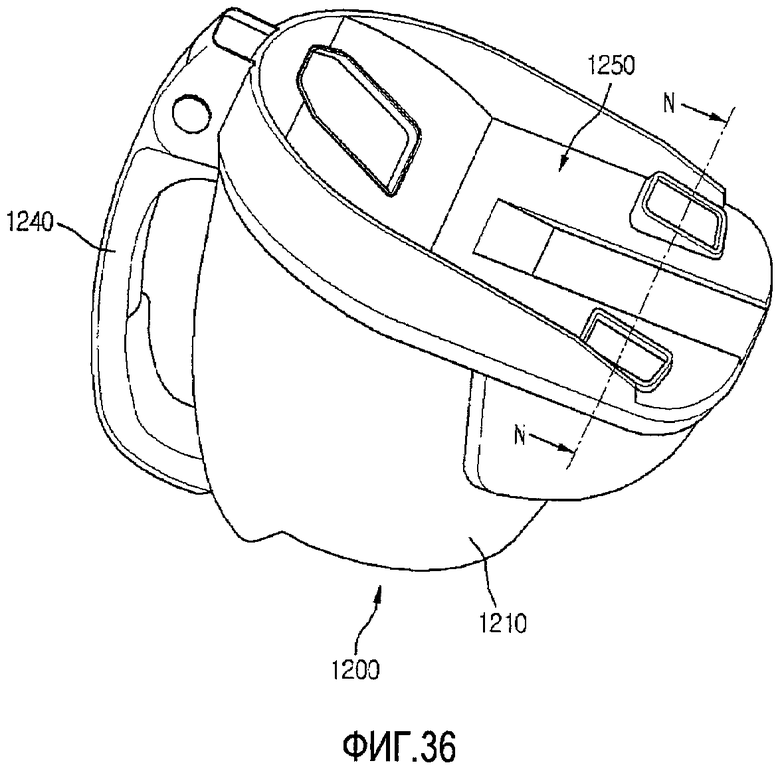

Фиг.36 изображает перспективный вид устройства для отделения пыли в соответствии с двенадцатым вариантом осуществления.

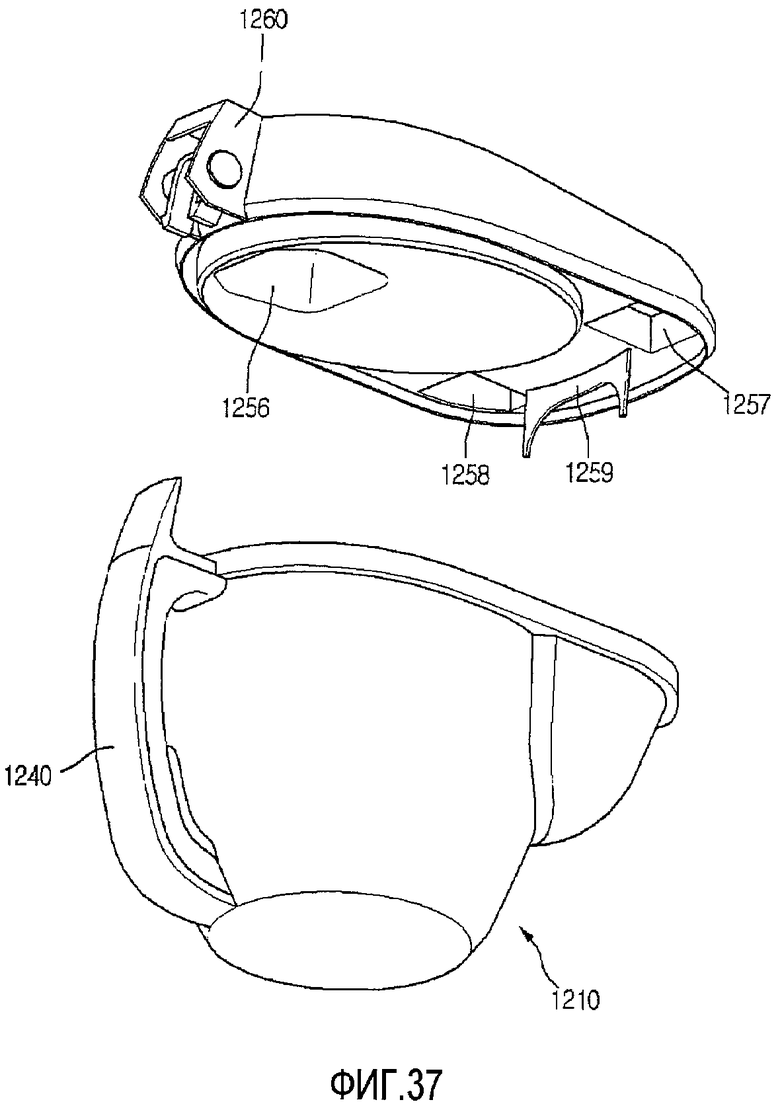

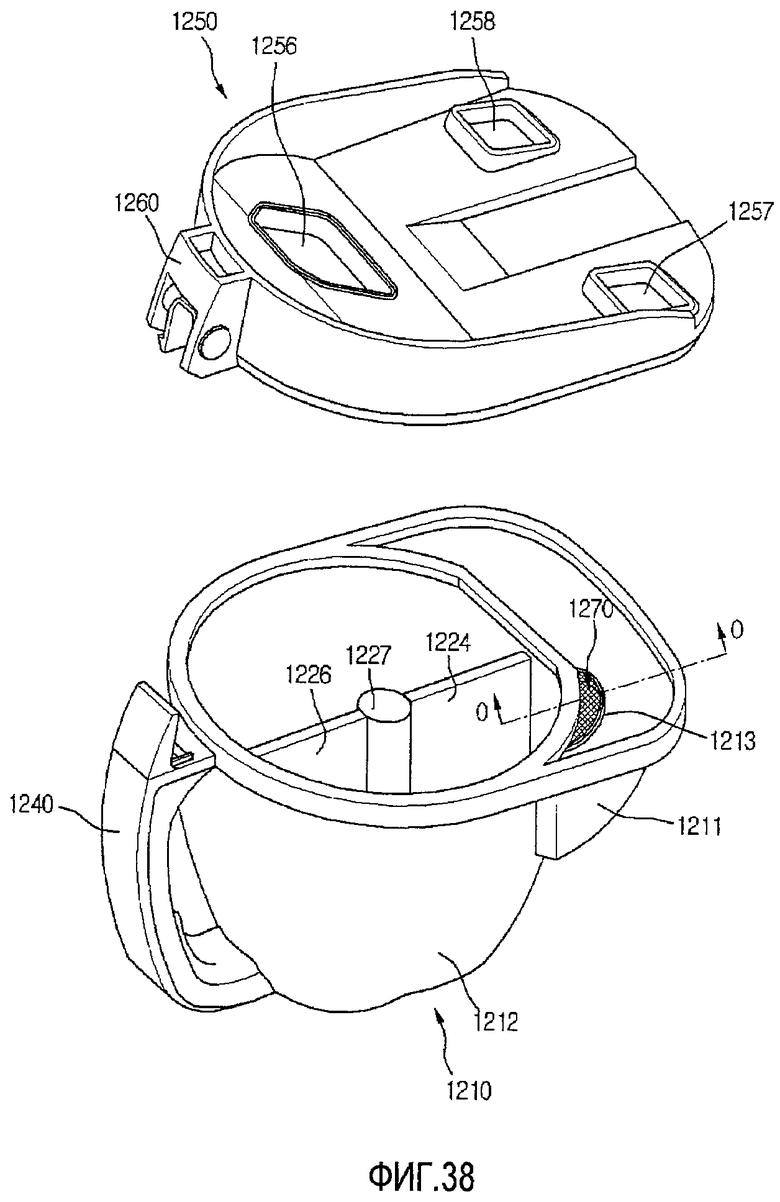

Фиг.37 и 38 изображают частичные перспективные виды пылесборной емкости в соответствии с двенадцатым вариантом осуществления.

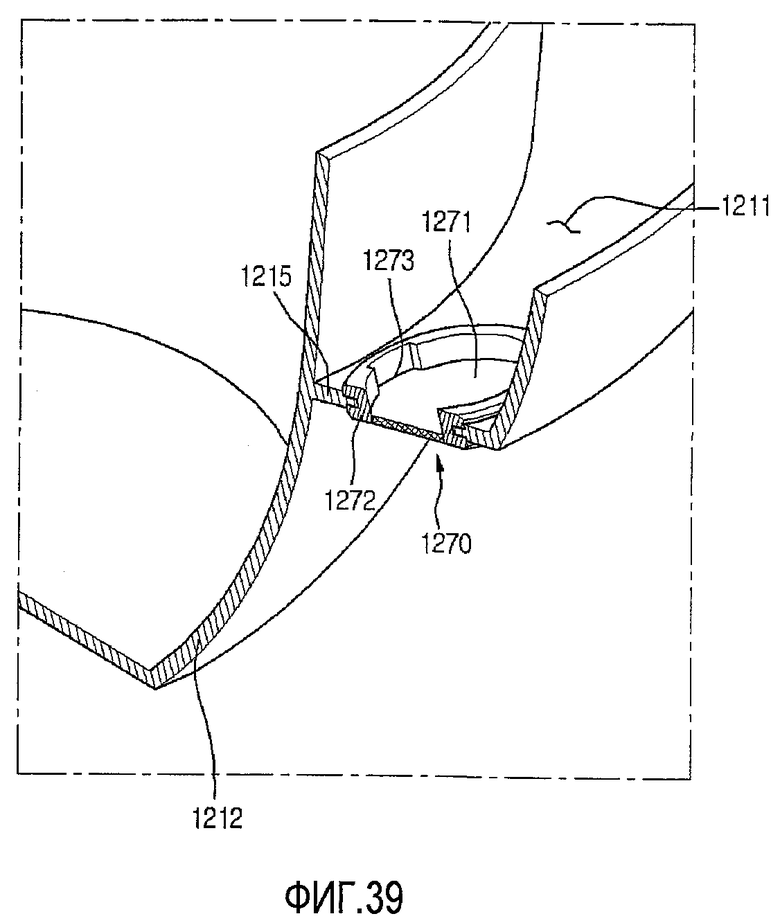

Фиг.39 изображает вид в разрезе по линии O-O на фиг.38.

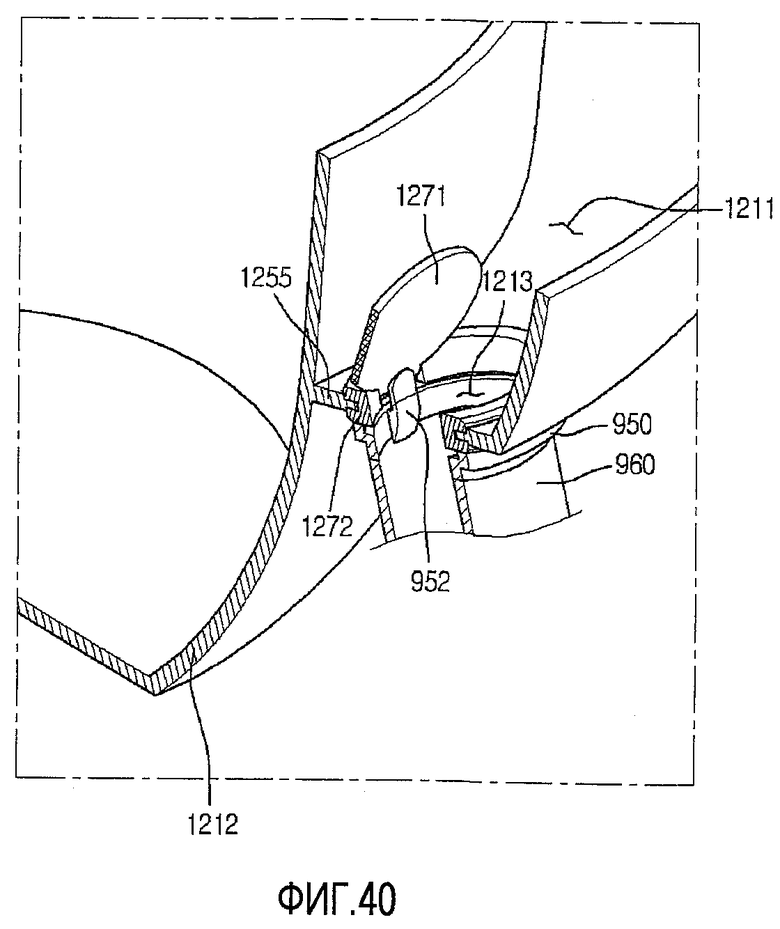

Фиг.40 изображает вид в разрезе, иллюстрирующий узел для открытия/закрытия на фиг.39 в повернутом состоянии.

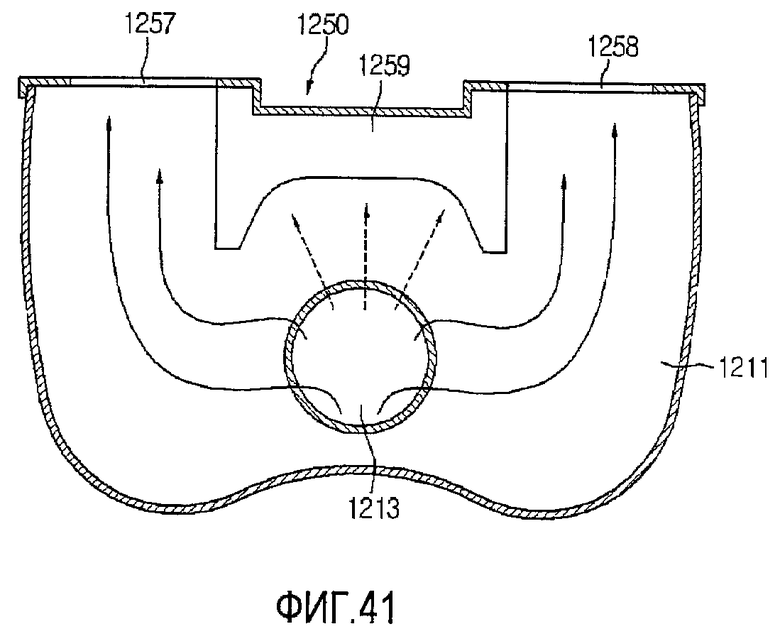

Фиг.41 изображает вид в разрезе по линии N-N на фиг.36.

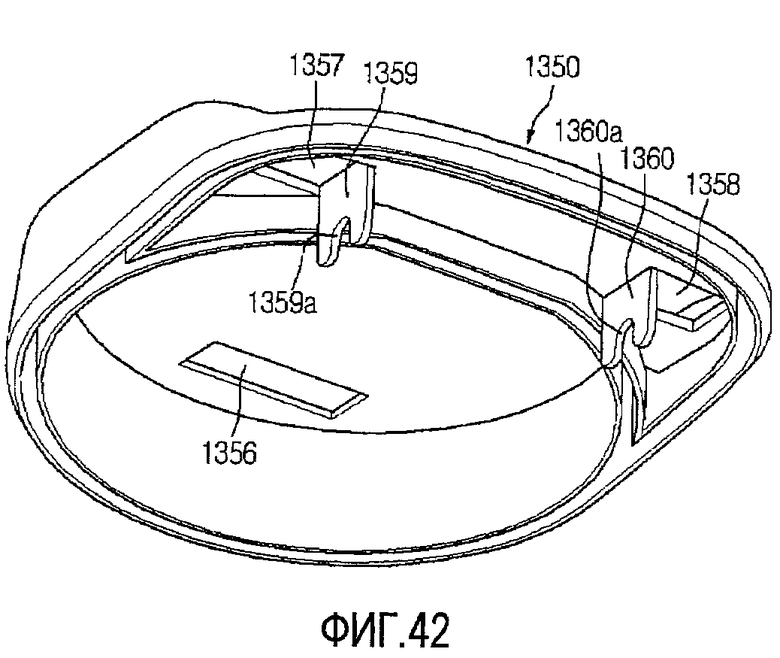

Фиг.42 изображает перспективный вид крышки для пылесборной емкости в соответствии с тринадцатым вариантом осуществления настоящего раскрытия.

Вариант осуществления настоящего изобретения

Ниже будет дано подробное описание вариантов осуществления в соответствии с настоящим раскрытием со ссылкой на чертежи.

Фиг.1 и 2 изображают перспективные виды, схематически иллюстрирующие конструкцию устройства для отделения пыли пылесоса в соответствии с первым вариантом осуществления настоящего раскрытия, и фиг.3 изображает перспективный вид с пространственным разделением элементов устройства для отделения пыли на фиг.1 и 2.

Как показано на фиг.1-3, устройство 1 для отделения пыли пылесоса в соответствии с настоящими вариантами осуществления включает в себя узел 10 для отделения пыли, который отделяет пыль от всасываемого воздуха, пылесборную емкость 20 для содержания пыли, отделенной узлом 10, всасывающий направляющий элемент 30, который направляет поток воздуха, содержащего пыль, к узлу 10 для отделения пыли, и распределительный узел 40 для распределения воздуха из всасывающего направляющего элемента 30 в узел 10 для отделения пыли.

Подробно, воздух, всасываемый через всасывающую щетку (не показана), проходит во всасывающий направляющий элемент 30. Всасывающий направляющий элемент 30 установлен в пылесосе и расположен под пылесборной емкостью 20. Всасывающий направляющий элемент 30 содержит распределительный узел 40, соединенный с ним.

Узел 10 для отделения пыли отделяет пыль от воздуха, подаваемого из распределительного узла 40. Узел 10 для отделения пыли использует принцип устройства циклона для отделения пыли от воздуха и для этой цели включает в себя циклон 110.

Пара впускных отверстий 120 образована (одно на каждой стороне) в циклоне 110 для всасывания воздуха. Пара впускных патрубков 120 может быть образована по касательной относительно циклона 110 для создания вихревого воздушного потока в циклоне 110. Пара впускных патрубков 120 образует всасывающие каналы для воздуха, проходящего в циклон 110.

Пара впускных патрубков 120 подсоединена к каждой стороне распределительного узла 40. Следовательно, воздух, который проходит через всасывающий направляющий элемент 30, отводится на каждую сторону в распределительном узле 40, и отведенный воздух поднимается вдоль соответствующих впускных патрубков 120 и всасывается в циклон 110.

Патрубок 130 для выпуска пыли, который выпускает пыль, отделенную в циклоне 110, образован в центре циклона 110.

Следовательно, пыль, содержащаяся в воздухе, всасываемом через каждый впускной патрубок 120 на каждой стороне циклона 100, отделяется от воздуха с помощью вихревого воздушного потока и перемещается в центр циклона 110. Затем пыль, которая проходит в центр циклона, проходит через патрубок 130 для выпуска пыли и выгружается в пылесборную емкость 20.

Патрубок 130 для выпуска пыли образован по касательной к циклону 110 для обеспечения легкой выгрузки пыли. Таким образом, пыль, отделенная в циклоне 110, выгружается по касательной к циклону 110, то есть в том же направлении, в котором вращалась пыль, обеспечивая легкую выгрузку не только пыли с более высокой плотностью, но также легкую выгрузку пыли с более низкой плотностью из циклона 110.

Поскольку пыль с низкой плотностью может легко выгружаться, пыль с низкой плотностью будет меньше скапливаться на фильтрующем элементе (который будет описан ниже), облегчая прохождение воздуха и повышая эффективность отделения пыли.

Кроме того, образована пара воздуховыпускных патрубков 140, один на каждой стороне циклона 110, для выпуска воздуха, отделенного от пыли в циклоне 110. Воздух, вышедший через воздуховыпускные патрубки 140, сходится в приемном канале 142 и проходит в основной корпус пылесоса (не показан).

Пылесборная емкость 20 содержит пыль, отделенную в узле 10 для отделения пыли. Поскольку пылесборная емкость 20 установлена в основном корпусе пылесоса, пылесборная емкость 20 соединена с узлом 10 для отделения пыли.

Конкретно, при установке пылесборной емкости 20 в основном корпусе пылесоса пылесборная емкость 20 располагается под узлом 10 для отделения пыли. Таким образом, отверстие 21 для впуска пыли образовано на верхней поверхности пылесборной емкости 20. Кроме того, отверстие 130 для выпуска пыли проходит вниз от циклона 110.

Следовательно, пыль, отделенная в циклоне 110, перемещается вниз вдоль отверстия 130 для выпуска пыли, и отделенная пыль может свободно проходить в пылесборную емкость 20.

Крышка 22 соединена с нижней частью пылесборной емкости 20 для выгрузки пыли, содержащейся в ней. Крышка 22 может быть соединена с возможностью поворота с пылесборной емкостью 20 и может быть соединена с ней с возможностью съема. Способ соединения крышки 22 в настоящем варианте осуществления не ограничивается конкретными способами.

Таким образом, пылесборная емкость 20 выполнена в виде отдельного элемента относительно узла 10 для отделения пыли и выполнена с возможностью селективного соединения с узлом 10 для отделения пыли. Следовательно, пользователь может отсоединить только пылесборную емкость 20 для выгрузки пыли, содержащейся в пылесборной емкости 20.

Поскольку устройство для отделения пыли в пылесборной емкости 20 не предусмотрено, конструкция пылесборной емкости 20 упрощена, и вес пылесборной емкости 20 может быть минимизирован.

Посредством минимизации веса пылесборной емкости 20 пользователь может легко переносить и манипулировать с пылесборной емкостью 20, и поскольку внутренняя конструкция пылесборной емкости 20 является простой, пыль можно легко выгружать на наружную сторону, и пользователь может легко очистить внутреннюю часть пылесборной емкости 20.

Ниже будет приведено более подробное описание устройства для отделения пыли.

Фиг.4 изображает вид в разрезе по линии А-А на фиг.1, и фиг.5 изображает вид в разрезе по линии В-В на фиг.1.

Как показано на фиг.4 и 5, циклон 110 включает в себя корпус 111 для создания вихревого воздушного потока и пару сторон 115, причем каждая образует одну из двух сторон корпуса 111. Стороны 115 параллельно обращены друг к другу.

Впускной патрубок 120 соответственно образован на каждой стороне корпуса 111. Каждый впускной патрубок 120 образован по касательной к циклону 110. Таким образом, воздух, всасываемый через каждый впускной патрубок 120, образует один из двух вихревых воздушных потоков в циклоне 110. Вихревые воздушные потоки циркулируют вдоль внутренней поверхности корпуса 111.

Таким образом, при создании пары вихревых воздушных потоков в одном пространстве объем потока воздуха увеличивается, потери воздушного потока уменьшаются, и эффективность отделения может быть повышена.

Кроме того, при создании пары вихревых воздушных потоков в одном пространстве циклон может быть выполнен меньшим по размеру по сравнению с циклоном с одним вихревым воздушным потоком, создаваемым в одном пространстве.

В данном описании, даже если циклон 110 выполнен меньшим по размеру, центробежная сила, создаваемая во впускных патрубках 120, больше чем в циклоне известного уровня техники, таким образом, повышается эффективность отделения пыли.

Кроме того, при создании пары вихревых воздушных потоков в одном пространстве может быть обеспечен один и тот же уровень эффективности отделения пыли как в устройстве, в котором воздух проходит через множество узлов для отделения пыли. Таким образом, не требуются дополнительные узлы для отделения пыли от воздуха, выходящего из узла для отделения пыли. Однако дополнительные узлы для отделения пыли могут быть установлены в настоящем варианте осуществления.

Кроме того, при создании пары вихревых воздушных потоков по одному на каждой стороне циклона 110 и при прохождении вихревых воздушных потоков к центру вихревой воздушный поток в центре увеличивается. Следовательно, более мощный вихревой воздушный поток создается в центре циклона 110, чем на сторонах впускных патрубков 120.

Таким образом, при схождении пары вихревых воздушных потоков в центре циклона 110 сила воздушного потока больше, чем в случае, когда создается один вихревой воздушный поток в одном пространстве, таким образом, повышается эффективность отделения пыли.

Пыль, которая перемещается в центр циклона 110, может выгружаться через отверстие 130 для выпуска пыли в пылесборную емкость 20 с помощью мощного вихревого воздушного потока, так что эффективность выгрузки пыли может быть повышена.

Волосы и другие загрязняющие частицы могут легко прилипать к входу или внутренней стороне отверстия 130 для выпуска пыли под действием статического электричества. Однако, поскольку в настоящем варианте осуществления мощный вихревой воздушный поток создается в отверстии 130 для выпуска пыли, волосы и другие загрязняющие частицы не прилипают к отверстию 130 для выпуска пыли и могут свободно выгружаться в пылесборную емкость 20.

Выпускное отверстие 116 образовано для прохождения через каждую сторону 115 для выпуска воздуха, от которого отделена пыль в циклоне 110.

Кроме того, фильтрующий элемент 150 соединен с каждым выпускным отверстием 116 для фильтрации выходящего воздуха. Подробно, фильтрующий элемент 150 выполнен с цилиндрическим крепежным элементом 152, прикрепленным к внутренней стороне циклона 110, и конусным фильтром 154, проходящим от крепежного элемента 152, для фильтрации воздуха. Кроме того, множество отверстий 156 образовано в фильтре 154 для прохождения воздуха.

Следовательно, воздух, отделенный от пыли в циклоне 110, проходит через множество отверстий 156 и выходит из циклона 110 через выпускные отверстия 116.

В данном описании крепежный элемент 152 не имеет сквозных отверстий, образованных в нем, так что воздух, всасываемый через впускной патрубок 120, не сразу выходит и способен равномерно циркулировать в циклоне 110.

То есть с помощью крепежных элементов 152 циркуляция всасываемого воздуха может быть использована для создания равномерного вихревого воздушного потока в циклоне 110, таким образом, повышая эффективность отделения пыли.

Расстояние (L1) между парой фильтрующих элементов 150, установленных в циклоне, может быть сделано большим ширины (L2) отверстия 130 для выпуска пыли.

Подробно, вихревые воздушные потоки, создаваемые в циклоне 110, сходятся в центре циклона 110, как описано выше, и пыль, отделенная от воздуха с помощью вихревого воздушного потока, выгружается через отверстие 130 для выпуска пыли.

Когда расстояние (L1) между парой фильтрующих элементов 150 сделано меньше ширины (L2) отверстия 130 для выпуска пыли, загрязняющие частицы, такие как волосы и тонкая бумага, не выгружаются через отверстие 130 для выпуска пыли и могут прилипать к фильтрующему элементу 150 или застревать внутри отверстий 156. В этом случае воздух не может свободно проходить через фильтрующий элемент 150, вызывая уменьшение всасывающей силы.

Следовательно, в настоящих вариантах осуществления расстояние (L1) между парой фильтрующих элементов 150 сделано больше ширины отверстия 130 для выпуска пыли, так что загрязняющие частицы, такие как волосы и тонкая бумага, могут полностью выгружаться через отверстие 130 для выпуска пыли.

Как описано выше в настоящем варианте осуществления, воздух всасывается через множество впускных патрубков 120 в циклон 110, и воздух, отделенный от пыли в циклоне 110, выходит из циклона 110 через множество выпускных отверстий 116.

Таким образом, воздух, который всасывается в циклон 110 через соответствующие впускные патрубки 120, выходит через соответствующие выпускные отверстия 116, таким образом, обеспечивается свободный выход воздуха.

Когда воздух, таким образом, свободно выходит из циклона 110, всасывающая сила фактически увеличивается, и обеспечивается равномерный вихревой воздушный поток в циклоне 110.

Кроме того, даже когда пыль собирается на таком фильтрующем элементе, так что воздух не может свободно проходить, воздух может выходить через другой фильтрующий элемент, таким образом, предотвращается внезапное уменьшение силы для всасывания воздуха.

Отверстие 112 образовано в корпусе 111 циклона 110 для осуществления замены и чистки фильтрующего элемента 150. Отверстие 112 открывается и закрывается с помощью крышки 160. Уплотняющий элемент 114 расположен на участке соединения отверстия 112 и крышки 160.

Внутренняя поверхность крышки 160 может быть выполнена с той же кривизной как внутренняя периферия корпуса 111 при соединении крышки 160 с корпусом 111. To есть внутренние периферии крышки 160 и корпуса 111 образуют непрерывную поверхность. Следовательно, изменения вихревого воздушного потока из-за крышки 160 в циклоне 110 могут быть предотвращены, и вихревой воздушный поток может поддерживаться постоянно.

Кроме того, поскольку крышка 160 соединена с возможностью съема с циклоном 110, пользователь может снять крышку 160 и легко заменить фильтрующий элемент 150, а также легко очистить внутреннюю часть циклона 110 и фильтрующие элементы 150.

Пылесборное отделение 23 для содержания пыли образовано в пылесборной емкости 20, и отверстие 21 для впуска пыли образовано в верхней части пылесборной емкости 20. Кроме того, уплотняющий элемент 242 для уплотнения участка контакта между отверстием 21 для впуска пыли и отверстием 130 для выпуска пыли расположен на отверстии 21 для впуска пыли. Уплотняющий элемент 24 может также быть расположен на отверстии 130 для выпуска пыли.

Ниже будет описана работа устройства для отделения пыли.

Фиг.6 и 7 изображают виды в разрезе, иллюстрирующие воздушный поток в устройстве для отделения пыли в соответствии с первым вариантом осуществления, где фиг.6 изображает вид в разрезе по линии А-А на фиг.1, иллюстрирующий воздушный поток, и фиг.7 изображает вид в разрезе по линии В-В на фиг.1, иллюстрирующий воздушный поток.

Как показано на фиг.6 и 7, при генерации всасывающей силы пылесосом воздух, содержащий пыль, проходит вдоль всасывающего направляющего элемента 30. Воздух, проходящий через всасывающий направляющий элемент 30, проходит в распределительный узел 40 и распределяется в каждое впускное отверстие 120 распределительным узлом 40. Затем воздух, содержащий пыль, проходит через каждый впускной патрубок 120 и всасывается в направлении касательной на каждой стороне циклона 110.

Всасываемый воздух вращается вдоль внутренней поверхности циклона 110 и сходится в центре циклона 110, и во время этого процесса воздух и пыль подвергаются воздействиям разных центробежных сил вследствие их разницы в весе, так что между ними происходит разделение.

Отделенная пыль (обозначенная пунктирными линиями) выгружается из центра циклона 110 через отверстие 130 для выпуска пыли, и выгруженная пыль проходит через отверстия 130 для выпуска пыли и в пылесборную емкость 20.

Напротив, воздух (обозначенный сплошными линиями), отделенный от пыли, фильтруется фильтрующим элементом 150 и затем проходит через выпускные отверстия 116 и выходит из циклона 110. Вышедший воздух проходит через соответствующие воздуховыпускные патрубки 140, сходится в приемном канале 142 и проходит в основной корпус пылесоса.

Фиг.8 изображает перспективный вид устройства для отделения пыли в соответствии со вторым вариантом осуществления настоящего раскрытия.

Настоящий вариант осуществления подобен первому варианту осуществления по всем аспектам, за исключением конструкции воздушного канала в узле для отделения пыли. Следовательно, описание будет дано только для отличительных элементов настоящего варианта осуществления.

Как показано на фиг.8, устройство для отделения пыли в соответствии с настоящим вариантом осуществления включает в себя узел 210 для отделения пыли и пылесборную емкость 210, расположенную на наружной стороне узла 210 для отделения пыли, для содержания пыли, отделенной в узле 210 для отделения пыли.

Узел 210 для отделения пыли включает в себя циклон 220 для создания вихревого воздушного потока. Диаметр в центре циклона 220 выполнен больше диаметра на каждой стороне циклона 220. Отверстие 250 для выпуска пыли образовано в центре циклона 220 для выгрузки пыли, отделенной в циклоне 220, в пылесборную емкость 270.

Фиг.9 изображает вид в разрезе по линии С-С на фиг.8, фиг.10 изображает вид в разрезе по линии D-D на фиг.8, и фиг.11 изображает вид в разрезе по линии Е-Е на фиг.8.

Как показано на фиг.9-11, образована пара воздуховпускных патрубков 221, по одному на каждой стороне циклона 220. Следовательно, когда воздух всасывается через каждый воздуховпускной патрубок 221, соответствующая пара вихревых воздушных потоков создается в циклоне 220. Пара вихревых воздушных потоков, созданных на обеих сторонах циклона 220, сходится в центре, и отделенная пыль сходится в центре и выгружается в пылесборную емкость 270 через отверстие 250 для выпуска пыли.

Следовательно, внутреннее пространство циклона 220 может быть разделено на участок 222 для отделения пыли на каждой стороне, на котором пыль отделяется с помощью вихревых воздушных потоков, и участок 224 для выпуска пыли, образованный между участками 222 для отделения пыли, на котором пыль сходится и выгружается. То есть участок 222 для отделения пыли образован на каждой стороне участка 224 для выпуска пыли. Кроме того, площадь вертикального сечения участка 224 для выпуска пыли больше площади вертикального сечения участков 222 для отделения пыли.

Внутренняя часть патрубка 250 для выпуска пыли включает в себя направляющий элемент 260 канала, который направляет воздух, проходящий в пылесборную емкость 270 во время выгрузки пыли, которая проходит в циклон 220.

То есть направляющий элемент 260 канала разделяет внутреннее пространство патрубка 250 для выпуска пыли, так что канал 252 для выпуска пыли и обратный воздушный канал 254 образованы в патрубке 250 для выпуска пыли.

Более подробно, направляющий элемент 260 канала включает в себя первый направляющий элемент 262, образованный вертикально, второй направляющий элемент 264 с заданной кривизной, проходящий от верхней части первого направляющего элемента 262 к участку 224 для выпуска пыли, и третий направляющий элемент 266, проходящий горизонтально от нижней части первого направляющего элемента 262.

Более подробно, первый направляющий элемент 262 предназначен для разделения внутреннего пространства патрубка 250 для выпуска пыли на два канала, то есть канал 252 для выпуска пыли и обратный воздушный канал 254.

Второй направляющий элемент 264 образован с кривизной, соответствующей кривизне участка 224 для выпуска пыли. Таким образом, второй направляющий элемент 264 предназначен для поддержания вихревого воздушного потока на участке 224 для выпуска пыли.

Кроме того, второй направляющий элемент 264 обеспечивает легкое смешивание воздуха, возвращающегося на участок 224 для выпуска пыли через обратный воздушный канал 254, с вихревым воздушным потоком на участке 224 для выпуска пыли.

Третий направляющий элемент 266 содержит отверстие 267, образованное в нем, для обеспечения прохождения воздуха из пылесборной емкости 270 и отфильтровывания пыли. То есть через отверстие 267 предотвращено прохождение пыли из пылесборной емкости 270 на участок 224 для выпуска пыли через обратный воздушный канал 254. Следовательно, третий направляющий элемент 266 выполняет функцию фильтрующего элемента, который фильтрует воздух.

Как описано выше, поскольку воздух из пылесборной емкости 270 возвращается в циклон 220 через обратный воздушный канал 254, предотвращено прилипание к внутренней стороне канала 252 для выпуска пыли крупных загрязняющих частиц, таких как тонкая бумага, и ослабление всасывающей силы, и воздушный поток не прерывается и поддерживает постоянный уровень всасывающей силы.

Конкретно, если пыль забивает канал 252 для выпуска пыли, отделенная пыль не может выгружаться в пылесборную емкость 270, и отделенная пыль собирается в узле 10 для отделения пыли, так что собранная пыль препятствует прохождению воздуха.

Однако, когда дополнительно образован обратный воздушный канал 254, соединенный с пылесборной емкостью 270 и циклоном 220, разряжение, создаваемое вакуумным электродвигателем, установленным в основном корпусе пылесоса, непрерывно действует в обратном воздушном канале 254, и разряжение обеспечивает выгрузку пыли из канала 252 для выпуска пыли в пылесборную емкость, так что может постоянно поддерживаться воздушный поток. Кроме того, когда воздушный поток постоянно поддерживается, предотвращено уменьшение всасывающей силы, и всасывающая сила может поддерживаться постоянно.

Ниже будет приведено описание работы устройства для отделения пыли в соответствии с настоящим вариантом осуществления.

Воздух, содержащий пыль, проходит через пару впускных патрубков 221 и всасывается в циклон в направлении касательной к циклону 220.

Всасываемый воздух циркулирует на участках 222 для отделения пыли на каждой стороне и сходится на участке 224 для выпуска пыли, и во время этого процесса воздух и пыль разделяются под действием разных центробежных сил, обусловленных их разницей в весе.

Отделенная пыль (обозначенная пунктирными линиями) циркулирует на участке 224 для выпуска пыли и выгружается в направлении касательной в канал 252 для выпуска пыли, и выгруженная пыль проходит через канал 252 для выпуска пыли и входит в пылесборную емкость 270. Не только пыль, но и часть воздуха также выходит через канал 252 для выпуска пыли.

Напротив, воздух (обозначенный сплошными линиями), отделенный от пыли, фильтруется фильтрующим элементом 230 и затем проходит через выпускное отверстие 229 и выходит из циклона 220. Вышедший воздух проходит через воздуховыпускной патрубок 240.

Воздух, который проходит в пылесборную емкость 270, проходит через отверстие 267 и в обратный воздушный канал 254 для возврата на участок 224 для выпуска пыли и смешивается с вихревым воздушным потоком на участке 224 для выпуска пыли.

Фиг.12 изображают вид в разрезе устройства для отделения пыли в соответствии с третьим вариантом осуществления настоящего раскрытия.

Настоящий вариант осуществления подобен второму варианту осуществления по всем аспектам за исключением конструкции направляющего элемента канала. Следовательно, будет дано описание только отличительных элементов настоящего варианта осуществления.

Как показано на фиг.12, обратный воздушный канал 254 в соответствии с настоящим вариантом осуществления включает в себя первый направляющий элемент 280 канала, образованный на циклоне 220, и второй направляющий элемент 292 канала, образованный в пылесборной емкости 290.

Подробно, первый направляющий элемент 280 канала включает в себя первый направляющий элемент 282, образованный вертикально в патрубке 250 для выпуска пыли, и второй направляющий элемент 284 с заданной кривизной, проходящий от верхней части первого направляющего элемента 282. Так как формы и функции первого направляющего элемента 282 и второго направляющего элемента 284 подобны формам и функциям первого направляющего элемента и второго направляющего элемента второго варианта осуществления, их подробное описание будет опущено.

Второй направляющий элемент 292 канала включает в себя горизонтальный направляющий элемент 293, образованный с заданным зазором от верхней поверхности пылесборной емкости 270, и вертикальный направляющий элемент 295, проходящий вверх от одного конца горизонтального направляющего элемента 293. Кроме того, горизонтальный направляющий элемент 293 содержит множество отверстий 294, образованных в нем, для фильтрации выходящего воздуха. Следовательно, горизонтальный направляющий элемент 293 выполняет функцию фильтрующего элемента для фильтрации воздуха.

При соединении циклона 220 с пылесборной емкостью 270 нижняя часть первого направляющего элемента 282 и верхняя часть вертикального направляющего элемента 295 соприкасаются.

Как описано выше, при образовании второго направляющего элемента 292 канала в пылесборной емкости 290 в пылесборной емкости 290 может быть образован канал для воздуха, и площадь воздушного канала увеличивается за счет горизонтального направляющего элемента 293, обеспечивая более легкий возврат воздуха через обратный воздушный канал 254.

Фиг.13 изображает перспективный вид устройства для отделения пыли в соответствии с четвертым вариантом осуществления настоящего раскрытия.

Как показано на фиг.13, устройство 300 для отделения пыли пылесоса в соответствии с настоящим вариантом осуществления включает в себя узел 310 для отделения пыли, который отделяет пыль от всасываемого воздуха, пылесборную емкость 340 для содержания пыли, отделенной узлом 310 для отделения пыли, и распределительный узел 330, обеспечивающий прохождение воздуха, который проходит через устройство для отделения пыли, в узел 310 для отделения пыли.

Узел 310 для отделения пыли включает в себя циклон 320, создающий вихревой воздушный поток. Циклон 320 содержит пару впускных патрубков 321, образованных в нем, для всасывания воздуха. Впускные патрубки 321 соответственно соединены с распределительным узлом 330.

Распределительный узел 330 обеспечивает разделение воздуха, выходящего из пылесборной емкости 340, в два канала.

Фиг.14 изображает вид в разрезе по линии F-F на фиг.13, и фиг.15 изображает вид в разрезе по линии G-G на фиг.13.

Как показано на фиг.14 и 15, пылесборная емкость 340 включает в себя пылесборный корпус 350, образующий внешний вид пылесборной емкости 340, и крышку 360, соединенную с верхней частью пылесборного корпуса 350.

Подробно, пылесборный корпус 350 включает в себя первую стенку 351, которая является цилиндрической, вторую стенку 352, окружающую часть первой стенки 351, и третью стенку 353, образующую нижнюю поверхность пылесборного корпуса 350. Вторая стенка 352 также имеет приблизительно цилиндрическую форму. Радиус второй стенки 352 больше радиуса первой стенки 351.

Следовательно, пылесборный корпус 350 включает в себя первое пространство (А), образованное внутри первой стенки 351, и второе пространство (В), образованное между первой стенкой 351 и второй стенкой 352.

Нижняя часть первого пространства (А) выполняет функцию первого пылесборного отделения 357. Второе пространство (В) выполняет функцию второго пылесборного отделения 358. Крышка 360 образует верхнюю поверхность второго пылесборного отделения 358. Второе пылесборное отделение 358 также содержит пыль, отделенную узлом 310 для отделения пыли.

Первая стенка 351 содержит впускное отверстие 354, образованное в ней, для всасывания воздуха, содержащего пыль. Первое пылесборное отделение 357 содержит разделительный направляющий элемент 380, расположенный в нем, для отделения мягкой бумаги и других крупных загрязняющих частиц от воздуха.

Следовательно, воздух, содержащий пыль, который проходит через впускное отверстие 354 в пространство, образованное первой стенкой 351, подвергается процессу отделения пыли с помощью разделительного направляющего элемента 380 в пространстве, образованном первой стенкой 351. То есть воздух и пыль, всасываемые через впускное отверстие 354, проходят вниз, и воздух и пыль разделяются при прохождении вниз.

Следовательно, верхняя часть первой стенки 351 образует разделительную камеру 356, в которой пыль отделяется от воздуха. То есть верхняя часть первого пространства (А) выполняет функцию камеры 356 для отделения пыли, а нижняя часть первого пространства (А) выполняет функцию первого пылесборного отделения 357.

Хотя камера 356 для отделения пыли была описана как функционально отделенная от первого пылесборного отделения 357, образующего первое пространство (А) с целью упрощения описания, камера 356 для отделения пыли и первое пылесборное отделение 357 в действительности конструктивно не разделены. Таким образом, например, при скапливании большого количества пыли в первом пространстве (А) первое пылесборное отделение 357 может быть образовано в виде всего первого пространства (А).

Кроме того, пыль, отделенная в камере 356 для отделения пыли, собирается в первом пылесборном отделении 357, а воздух проходит в разделительный направляющий элемент 380.

Разделительный направляющий элемент 380 соединен с нижней частью крышки 360. Крышка 360 соединена с пылесборным корпусом 350, и разделительный направляющий элемент 380 вставлен во внутреннее пространство, образованное первой стенкой 351.

Разделительный направляющий элемент 380 выполнен в цилиндрической форме с отверстиями 382 и 383, образованными соответственно на верхней и нижней поверхностях. Следовательно, выпускной канал 385, через который выходит воздух, образован в разделительном направляющем элементе 380.

Воздух, который проходит через выпускной канал 385, проходит через выпускное отверстие 362 и проходит в распределительный узел 330.

Нижний конец разделительного направляющего элемента 380 расположен на заданном расстоянии от нижней стенки 353. Множество сквозных отверстий 384 образовано в нижней части разделительного направляющего элемента 380 для обеспечения прохождения воздуха в выпускной канал 385.

Следовательно, воздух из первого пылесборного отделения 357 проходит в отверстие 383 через зазор (G) между разделительным направляющим элементом 380 и нижней стенкой 353 и проходит в выпускной канал 385. Воздух из первого пылесборного отделения 357 может проходить в выпускной канал 385 через сквозные отверстия 384.

Пыль, отделенная в узле 310 для отделения пыли, проходит во второе пылесборное отделение 358. Отверстие 364 для впуска пыли образовано в крышке 360 для обеспечения прохождения пыли, отделенной в узле 310 для отделения пыли.

Прессующий элемент 370 для прессования пыли, содержащейся во втором пылесборном отделении 358, установлен во втором пылесборном отделении 358.

Подробно, прессующий элемент 370 включает в себя полый вращающийся вал 372 и прессующую пластину 374, проходящую от вращающегося вала 372. Крепежный вал 355 выполнен с возможностью прохождения вверх на нижней стенке 353 и соединения с вращающимся валом 372. Часть вращающегося вала 372 вставлена в крепежный вал 355.

Приводная шестерня 390 соединена с вращающимся валом 372 для передачи движущей силы вращающемуся валу 372. Приводная шестерня 390 соединена с наружной стороны пылесборного корпуса 350 с нижним концом вращающегося вала 372. При соединении приводной шестерни и вращающегося вала 372 крепежный элемент 376 закрепляют в приводной шестерне 390 и вращающемся валу 372.

Приводная шестерня 390 соединена с ведущей шестерней 392, и ведущая шестерня 392 соединена с валом компрессионного электродвигателя 394. Ведущая шестерня 392 и компрессионный электродвигатель 394, хотя не показано, могут быть установлены в основном корпусе пылесоса. При установке пылесборной емкости 340 в основном корпусе пылесоса приводная шестерня 390 и ведущая шестерня 392 зацепляются.

Следовательно, при вращении компрессионного электродвигателя 394, ведущая шестерня 392, соединенная с компрессионным электродвигателем 394, вращается. При вращении ведущей шестерни 392 приводная шестерня 390, зацепленная с ведущей шестерней 392, также вращается. Прессующий элемент 370, соединенный с приводной шестерней 390, поворачивается и прессует пыль, содержащуюся во втором пылесборном отделении 358. Используемым компрессионным электродвигателем 394 может быть электродвигатель, способный вращаться в двух направлениях для обеспечения поворота прессующего элемента 370 в одном из двух направлений.

Ниже будет описана работа устройства для отделения пыли.

Пыль с очищаемой поверхности сначала всасывается с воздухом в камеру 356 для отделения пыли в пространстве, образованном первой стенкой 351 пылесборного корпуса 350. Воздух, содержащий пыль, движется в направлении спирального потока вдоль внутренней поверхности камеры 356 для отделения пыли и перемещается вниз. Воздух и тонкодисперсная пыль, которые перемещаются вниз, проходят через сквозные отверстия 384 и отверстие 383 и проходят в выпускной канал 385.

Напротив, более крупные загрязняющие частицы, такие как мягкая бумага, или наматываются на разделительный направляющий элемент 380, или застревают на нижнем конце разделительного направляющего элемента 380 во время перемещения вниз.

Воздух и тонкодисперсная пыль, которые проходят в выпускной канал 385, проходят через выпускное отверстие 362 и проходят в распределительный узел 330. Воздух и тонкодисперсная пыль, которые перемещаются в распределительный узел 330, проходят в циклон 320 через соответствующие впускные отверстия 321.

Воздух, который проходит в циклон 320, движется по спирали вдоль внутренней поверхности циклона 320 и перемещается в центр циклона 320. Во время этого процесса на воздух и тонкодисперсную пыль действуют разные центробежные силы, обусловленные их разным весом, и, таким образом, разделяются.

Отделенная пыль выгружается из центра циклона 320 через отверстие 323 для выпуска пыли. Пыль, выгружаемая через отверстие 323 для выпуска пыли, проходит через отверстие 364 для впуска пыли и проходит во второе пылесборное отделение 358 пылесборной емкости 340.

В соответствии с настоящим вариантом осуществления загрязняющие частицы, такие как мягкая бумага, отделяются от воздуха в пылесборной емкости 340, и отделенные загрязняющие частицы собираются в первом пылесборном отделении 357 пылесборной емкости 340.

После выполнения второго этапа отделения пыли в узле 310 для отделения пыли пыль, отделенная в узле 310 для отделения пыли, собирается во втором пылесборном отделении 358 пылесборной емкости 340.

В соответствии с настоящим вариантом осуществления более крупные загрязняющие частицы, такие как мягкая бумага, отделяются на первом этапе в пылесборной емкости для предотвращения прохождения крупных загрязняющих частиц в узел 310 для отделения пыли. Поскольку крупные загрязняющие частицы не проходят в узел 310 для отделения пыли, может быть предотвращено ослабление воздушного потока в узле 310 для отделения пыли крупными загрязняющими частицами.

Кроме того, поскольку крупные загрязняющие частицы, такие как мягкая бумага, скапливаются в пылесборной емкости 340, накопленные загрязняющие частицы можно легко удалить.

Фиг.16 изображает вид в разрезе, иллюстрирующий внутреннюю конструкцию пылесборной емкости в соответствии с пятым вариантом осуществления настоящего раскрытия.

Настоящий вариант осуществления подобен четвертому варианту осуществления по всем аспектам, за исключением конструкции разделительного направляющего элемента. Следовательно, будет дано описание только отличительных элементов настоящего варианта осуществления.

Как показано на фиг.16, множество захватывающих ребер 402 образовано в нижней части разделительного направляющего элемента 400 в настоящем варианте осуществления. Захватывающие ребра 402 проходят вниз на нижний периферийный участок разделительного направляющего элемента 400 и расположены на расстоянии друг от друга. Нижние концы захватывающих ребер 402 прижаты к нижней стенке 353 пылесборного корпуса 350.

Через отделенные захватывающие ребра 402 впускные отверстия 404 образованы между соответствующими захватывающими ребрами 402, через которые воздух из первого пылесборного отделения 357 проходит в разделительный направляющий элемент 400. Кроме того, вспомогательные впускные отверстия 406 образованы в нижней части разделительного направляющего элемента 400 для обеспечения беспрепятственного прохождения воздуха в разделительный направляющий элемент 400.

В другом аспекте нижняя поверхность разделительного направляющего элемента 400 может быть прижата к нижней стенке 353 пылесборного корпуса 350, и впускные отверстия 404 могут быть образованы в нижней части разделительного направляющего элемента 400, так что захватывающие ребра 402 могут быть образованы впускными отверстиями 404.

Фиг.17 изображает вид в разрезе, иллюстрирующий внутреннюю конструкцию пылесборной емкости в соответствии с шестым вариантом осуществления настоящего раскрытия, фиг.18 изображает вид в разрезе по линии Н-Н на фиг.17, и фиг.19 изображает вид в разрезе по линии I-I на фиг.17.

Настоящий вариант осуществления подобен четвертому варианту осуществления по всем аспектам за исключением отличий разделительного узла и пылесборного отделения. Следовательно, будет дано описание только отличительных элементов настоящего варианта осуществления.

Как показано на фиг.17-19, пылесборная емкость 500 в соответствии с настоящим вариантом осуществления включает в себя пылесборный корпус 510, образующий внешний вид пылесборной емкости 500, крышку 550 для селективного открытия и закрытия верхней части пылесборного корпуса 510 и множество перегородок для разделения внутреннего пространства пылесборного корпуса 510 на первое пространство (С) и второе пространство (D).

Подробно, пылесборный корпус 510 имеет цилиндрическую форму. Перегородки включают в себя первую перегородку 512 и вторую перегородку 513, образованные в пылесборном корпусе 510, и третью перегородку 552, образованную на крышке 550.

Первая и вторая перегородки 512 и 513 проходят от внутренней периферии пылесборного корпуса 510 к центру пылесборного корпуса 510, и первая и вторая перегородки 512 и 513 образованы по прямой. Первая и вторая перегородки 512 и 513 также расположены на заданном расстоянии друг от друга. Вращающийся вал прессующего элемента (который будет описан) расположен в пространстве между первой и второй перегородками 512 и 513. То есть пространство образовано между первой и второй перегородками 512 и 513 для вмещения вращающегося вала.

Третья перегородка 552 расположена вертикально над первой и второй перегородками 512 и 513. При соединении крышки 550 с пылесборным корпусом 510 третья перегородка 552 располагается на верхней поверхности первой и второй перегородок 512 и 513.

Первое пространство (С) выполняет функцию первого пылесборного отделения 522, а второе пространство (D) выполняет функцию второго пылесборного отделения 524.

Впускное отверстие 514 образовано в пылесборном корпусе 510. Впускное отверстие 514 образовано на стороне первого пылесборного отделения 522.

Разделительный направляющий элемент 570 расположен в первом пылесборном отделении 522 для отделения крупных загрязняющих частиц, таких как мягкая бумага, от пыли, всасываемой через впускное отверстие 514.

Конкретно, разделительный направляющий элемент 570 соединен с крышкой 550. Отверстие 571, через которое проходит воздух из первого пылесборного отделения 522, образовано в нижней части разделительного направляющего элемента 570. Разделительный направляющий элемент 570 содержит впускное отверстие 572, образованное в его боковой стенке, для прохождения через него воздуха.

Элемент 560 для направления потока образован на крышке 550 для направления воздуха, проходящего вдоль разделительного направляющего элемента 570. Подробно, элемент 560 для направления потока включает в себя направляющий элемент 561 на нижней поверхности, расположенный на заданном расстоянии от нижней поверхности крышки 550, и направляющий элемент 562 на боковой поверхности, соединяющий направляющий элемент 561 на нижней поверхности и крышку 550.

Направляющий элемент 561 на нижней поверхности может быть соединен с третьей перегородкой 552 посредством запрессовки, и направляющий элемент 562 на боковой поверхности может быть соединен с крышкой 550 посредством запрессовки. Направляющий элемент 561 на нижней поверхности, как показано на фиг.18, образован в полукруглой форме.

При соединении элемента 560 для направления потока с крышкой 550 воздушный канал 555 образуется с помощью нижней поверхности крышки 550, элемента 560 для направления потока и третьей перегородки 552.

Сквозное отверстие 564 образовано в направляющем элементе 561 на нижней поверхности для обеспечения прохождения воздуха, проходящего в разделительный направляющий элемент 570, для прохождения в воздушный канал 555. Разделительный направляющий элемент 570 соединен вокруг сквозного отверстия 564.

Пара выпускных отверстий 553 и 554 образована в крышке 550 для отвода воздуха из воздушного канала 555 и прохождения через соответствующие впускные отверстия 321 циклона 320 в четвертом варианте осуществления. То есть настоящий вариант осуществления в отличие от четвертого варианта осуществления содержит распределительный узел в пылесборной емкости 500. Выпускные отверстия 553 и 554 выполняют функцию распределительных каналов.

Отверстие 556 для впуска пыли, через которое проходит пыль, отделенная в циклоне 320, образовано в крышке 550.

Прессующий элемент 530 для прессования пыли установлен в пылесборной емкости 500. Прессующий элемент 530 одновременно прессует пыль, содержащуюся в первом пылесборном отделении 522 и во втором пылесборном отделении 524.

Подробно, прессующий элемент 530 включает в себя вращающийся вал 532, первую прессующую пластину 534 для прессования пыли, содержащейся в первом пылесборном отделении 522, и вторую прессующую пластину 536 для прессования пыли, содержащейся во втором пылесборном отделении 526.

Первая прессующая пластина 534 и вторая прессующая пластина 536 выполнены как одно целое с вращающимся валом 532 и образованы по прямой. То есть первая прессующая пластина 534 и вторая прессующая пластина 536 образуют угол 180°. Вертикальная длина второй прессующей пластины 536 больше вертикальной длины первой прессующей пластины 534.

Крепежный вал 515 образован с возможностью выступа вверх от нижней стенки 511 пылесборного корпуса 510. Часть вращающегося вала 532 вставлена в крепежный вал 515. Приводная шестерня 540 соединена с вращающимся валом 532 для передачи движущей силы вращающемуся валу 532.

Приводная шестерня 540 как в четвертом варианте осуществления вращается ведущей шестерней и компрессионным электродвигателем. Способ вращения прессующего элемента подобен способу вращения в четвертом варианте осуществления, и, таким образом, его подробное описание будет опущено.

В упомянутом выше варианте осуществления один прессующий элемент 530 может использоваться для одновременного прессования пыли, содержащейся в соответствующих пылесборных отделениях 522 и 524, таким образом, максимизируя объем пылесборных отделений пылесборной емкости.

Фиг.20 изображает перспективный вид устройства для отделения пыли в соответствии с седьмым вариантом осуществления настоящего раскрытия.

Как показано на фиг.20, устройство 600 для отделения пыли в соответствии с настоящим вариантом осуществления включает в себя основной разделительный узел 610 для отделения пыли от всасываемого воздуха, пылесборную емкость 630 для содержания пыли, отделенной основным разделительным узлом 610, и всасывающий направляющий элемент 615 для направления потока воздуха, содержащего пыль, в пылесборную емкость 630.

Воздух, проходящий через всасывающий направляющий элемент 615, проходит через пылесборную емкость и затем проходит в основной разделительный узел 610.

Основной разделительный узел 610 включает в себя циклон 620 для создания вихревого воздушного потока. Пара впускных отверстий 622 образована, одно на каждой стороне циклона 620, для всасывания воздуха из пылесборной емкости 630. Патрубок 624 для выпуска пыли образован в центре циклона 620 для выгрузки пыли, отделенной в циклоне 620.

Фиг.21 изображает перспективный вид пылесборной емкости в соответствии с седьмым вариантом осуществления, фиг.22 изображает вид в разрезе по линии J-J на фиг.21, и фиг.23 изображает вид в разрезе по линии К-К на фиг.21.

Как показано на фиг.21-23, пылесборная емкость 630 в соответствии с настоящим вариантом осуществления включает в себя пылесборный корпус 640 и крышку 690, соединенную с верхней частью пылесборного корпуса 640.

Подробно, пылесборный корпус 640 включает в себя первую стенку 641, образующую общий внешний вид пылесборного корпуса 640, и вторую стенку 642, разделяющую внутреннее пространство, образованное первой стенкой 641, на два пространства.

Пылесборное отделение 644 для содержания пыли, отделенной основным разделительным узлом 610, образовано на одной стороне (левая сторона на фиг.22) второй стенки 642, и распределительный узел 670 для распределения воздуха, проходящего в пылесборный корпус 640, в основной разделительный узел 610 образован на другой стороне (правая сторона на фиг.22).

Пара прессующих элементов установлена в пылесборном отделении 644 для прессования пыли, содержащейся в пылесборном отделении 644. Подробно, прессующий элемент включает в себя неподвижный элемент 653, прикрепленный к внутренней периферии пылесборного отделения 644, и вращающийся элемент 650, установленный с возможностью вращения в пылесборном отделении 644.

Неподвижный элемент 653 проходит вверх на заданную высоту от нижней поверхности пылесборного отделения 644. Сквозное отверстие 656 образовано на второй стенке 642, через которое проходит вращающийся вал 652 вращающегося элемента 650. Направляющее ребро 654 выполнено с возможностью выступа на второй стенке 642 для направления вращения вращающегося вала 652. При прохождении вращающегося вала 652 через сквозное отверстие 656 вращающийся вал прижимается к направляющему ребру 654.

Часть вращающегося вала 652 проходит через сквозное отверстие 656 и расположена в распределительном узле 670 и соединена с валом 662 приводной шестерни 660, проходящим через первую стенку 641, образующую распределительный узел 670. То есть первая стенка 641, образующая распределительный узел 270, содержит сквозное отверстие 658, образованное в ней, через которое проходит вал 662 приводной шестерни 660.

Приводной шестерне 660 передается движущая сила от ведущей шестерни (не показана), расположенной в основном корпусе пылесоса. Ведущая шестерня может быть соединена с компрессионным электродвигателем, установленным в основном корпусе пылесоса. Часть ведущей шестерни может быть открыта на наружную сторону основного корпуса пылесоса. Таким образом, при установке пылесборной емкости 630 в основном корпусе пылесоса приводная шестерня 660 и ведущая шестерня зацепляются.

Распределительный узел 670 образован частью первой стенки 641 и второй стенки 642.

Распределительный узел 670 включает в себя основной канал 673, в который проходит воздух, выходящий из всасывающего направляющего элемента 615, и пару распределительных каналов 674 и 676, ответвляющихся от основного канала 673. Хотя в настоящем варианте осуществления описана одна пара распределительных каналов, не существует ограничения для количества распределительных каналов, которые могут быть образованы. Однако количество образованных распределительных каналов может быть равно количеству впускных отверстий 622 основного разделительного узла 610.

Распределительный узел 670 включает в себя воздуховпускное отверстие 673, через которое воздух проходит в основной канал 673. Перегородка 672 образована в распределительном узле 670 для разделения распределительных каналов 674 и 676. Перегородка 672 образована в форме U и выполнена как одно целое с первой стенкой 641 и второй стенкой 642.

Вспомогательный разделительный узел 680 соединен с распределительным узлом 670 при вставке части в распределительный узел 670 для отделения крупных загрязняющих частиц, таких как мягкая бумага, от воздуха.

Подробно, вспомогательный разделительный узел 680 включает в себя пылеуловитель 683 для отделения крупных загрязняющих частиц, таких как мягкая бумага, от воздуха, проходящего в основной канал 673. Отверстие 674 образовано на распределительном узле 670 для вставки пылеуловителя 683 в распределительный узел 670 при соединении вспомогательного разделительного узла 680.

Вспомогательный разделительный узел 680 также включает в себя дверцу 681 для открытия и закрытия отверстия 684. Одна сторона дверцы 681 соединена с возможностью поворота с помощью шарнира 682 с распределительным узлом 670, а другая сторона соединена с возможностью съема с распределительным узлом 670 с помощью крепежного крючка 688.

Пылеуловитель 683 выдвигается на наружную сторону распределительного узла 670 посредством поворота дверцы 681, которая открывает отверстие 674, и располагается в основном канале 673 при закрытии отверстия 674 дверцей 681.

Таким образом, в настоящем варианте осуществления при повороте дверцы 681 для выдвижения пылеуловителя 683 на наружную сторону распределительного узла 670 пыль, захваченную в пылеуловителе 683, можно легко удалить.

Кроме того, при расположении пылеуловителя 683 в основном канале 673 он располагается на расстоянии от первой стенки 641 и второй стенки 642.

Пылеуловитель 683 включает в себя пару направляющих элементов 684, расположенных на заданном расстоянии друг от друга, соединительный элемент 685, соединяющий концы направляющих элементов 684 и расположенный рядом со второй стенкой 642, и захватывающий элемент 686, соединяющий верхние части пары направляющих элементов 684.

Как показано на фиг.22, ширина (W) захватывающего элемента 686 меньше ширины направляющих элементов 684. Захватывающий элемент 686 расположен на расстоянии от соединительного элемента 685. Таким образом, пространство 687 образовано между захватывающим элементом 686 и соединительным элементом 685 для прохождения воздуха.

Часть воздуха, содержащего пыль, который проходит в основной канал 682, проходит через пространство 687, и крупные загрязняющие частицы, такие как мягкая бумага, захватываются улавливающим элементом 686 во время прохождения воздуха через пространство 687.

Множество сквозных отверстий 685а, через которые может проходить воздух, образовано в верхней части соединительного элемента 685. Таким образом, верхняя часть соединительного элемента 685 образована в волнообразной форме с помощью сквозных отверстий 685а.

Крышка 690 соединена с верхней частью пылесборного корпуса 640. При соединении крышки 690 с верхней частью пылесборного корпуса 640 она также закрывает сторону пылесборного отделения 644 и сторону распределительного узла 670.

Отверстие 682 для впуска пыли для обеспечения прохождения воздуха, проходящего через отверстие 624 для выпуска пыли, в пылесборное отделение 644 образовано в крышке 690. Кроме того, воздуховыпускные отверстия 694 и 695 образованы в крышке 690 для выпуска воздуха, находящегося в соответствующих распределительных каналах 674 и 676, из распределительного узла 670.

Ниже будет описана работа устройства для отделения пыли.

Воздух, содержащий пыль, проходит вдоль всасывающего направляющего элемента 615. Воздух, проходящий через всасывающий направляющий элемент 615, проходит через воздуховпускное отверстие 673 и входит в основной канал 682 распределительного узла 670. Воздух, содержащий пыль, который проходит в основной канал 682, отводится и проходит в соответствующие распределительные каналы 674 и 676.

Во время отвода воздуха, содержащего пыль, из основного канала 672 в распределительные каналы 674 и 676 крупные загрязняющие частицы, такие как мягкая бумага, захватываются захватывающим элементом 686.

Воздух, который проходит в соответствующие распределительные каналы 674 и 676, проходит через воздуховыпускные отверстия 694 и 695 и проходит во впускные отверстия 622 основного разделительного узла 610. Воздух, который проходит в основной разделительный узел 610, содержит волосы и частицы тонкодисперсной пыли.

Воздух, который проходит через соответствующие впускные отверстия 622 и всасывается в циклон 620, подвергается дополнительному процессу отделения пыли. Отделенная пыль выгружается через отверстие 624 для выпуска пыли из циклона 620, и выгруженная пыль проходит через отверстие 624 для выпуска пыли и проходит в пылесборное отделение 214 пылесборной емкости 630 через отверстие 692 для впуска пыли.

Фиг.24 изображает перспективный вид, иллюстрирующий вспомогательный разделительный узел, выдвинутый из пылесборной емкости в соответствии с седьмым вариантом осуществления.

Как показано на фиг.24, для удаления пыли, захваченной захватывающим элементом 686, вспомогательный разделительный узел 680 выдвигается снизу. Затем вспомогательный разделительный узел 680 поворачивают вокруг шарнира 682, и пылеуловитель 683 с захватывающим элементом 686, образованным на нем, выдвигают на наружную сторону распределительного узла 670. Что касается крупных загрязняющих частиц, таких как мягкая бумага, захваченных захватывающим элементом 686, загрязняющие частицы выдвигаются вместе с пылеуловителем 683. Следовательно, в состоянии, в котором распределительный узел 670 выдвинут на наружную сторону, пользователь может легко удалить мягкую бумагу и т.д. из пылеуловителя 683.

Фиг.25 изображает перспективный вид устройства для отделения пыли в соответствии с восьмым вариантом осуществления настоящего раскрытия.

Настоящий вариант осуществления подобен седьмому варианту осуществления по всем аспектам за исключением отличий в конструкции пылесборной емкости. Следовательно, будет дано описание только отличительных элементов настоящего варианта осуществления.

Как показано на фиг.25, устройство 700 для отделения пыли в соответствии с настоящим вариантом осуществления включает в себя узел 710 для отделения пыли от всасываемого воздуха, пылесборную емкость 730 для содержания пыли, отделенной узлом 710 для отделения пыли, и всасывающий направляющий элемент 715 для направления потока воздуха, содержащего пыль, в пылесборную емкость 730.

Воздух, проходящий через всасывающий направляющий элемент 715, проходит через пылесборную емкость 730 и затем проходит в узел 710 для отделения пыли.

Узел 710 для отделения пыли включает в себя циклон 720, который создает вихревой воздушный поток. Пара впускных патрубков 722 для всасывания воздуха из пылесборной емкости 730 образована по одному патрубку на каждой стороне циклона 720. Патрубок 724 для выпуска пыли образован в центральной части циклона 720 для выпуска пыли, отделенной в циклоне 720.

Фиг.26 и 27 изображают перспективные виды пылесборной емкости в соответствии с восьмым вариантом осуществления, фиг.28 изображает перспективный вид пылесборного корпуса в соответствии с восьмым вариантом осуществления, и фиг.29 изображает вид в разрезе по линии L-L на фиг.26.

Как показано на фиг.26-29, пылесборная емкость 730 в соответствии с настоящим вариантом осуществления включает в себя пылесборный корпус 740 и крышку 780, соединенную с верхней частью пылесборного корпуса 740.

Подробно, пылесборный корпус 740 включает в себя первую стенку 731, образующую общий внешний вид пылесборного корпуса 740, и вторую стенку 732, разделяющую внутреннее пространство, образованное первой стенкой 731, на два пространства.

Пылесборное отделение 750, в котором содержится пыль, отделенная в узле 710 для отделения пыли, образовано на одной стороне (левая сторона на фиг.28) второй стенки 732, и распределительный узел 760 для распределения воздуха, проходящего в пылесборный корпус 740, в узел 710 для отделения пыли образован на другой стороне (правая сторона на фиг.28).

Крышка 780 соединена с верхней частью пылесборного корпуса 740. При соединении крышки 780 с верхней частью пылесборного корпуса 740 внутренние пространства пылесборного отделения 750 и распределительного узла 760 уплотняются одновременно.

Отверстие 782 для впуска пыли образовано в крышке 780 для обеспечения прохождения воздуха, проходящего через отверстие 724 для выпуска пыли, в пылесборное отделение 750. Пара воздуховыпускных отверстий 784 и 786 образована в крышке 780 для выхода воздуха из распределительного узла 760.

Распределительный узел 760 отделяет крупные загрязняющие частицы, такие как мягкая бумага, от воздуха, выходящего из всасывающего направляющего элемента 715.

Утопленная часть 762 образована в нижней части распределительного узла 760. Утопленная часть 762 образована вверх от нижней поверхности распределительного узла 760. Воздуховпускное отверстие 763 образовано в утопленной части 762 для обеспечения прохождения воздуха из всасывающего направляющего элемента 715.

Перегородка 770 образована в распределительном узле 760 для образования разделительной камеры 776, в которой сравнительно крупные загрязняющие частицы отделяются от воздуха, проходящего через воздуховпускное отверстие 763.

Подробно, перегородка 770 имеет U-образное горизонтальное сечение. Перегородка 770 включает в себя пару выступающих частей 771 и 772, проходящих от внутренней поверхности (или от второй стенки 732) распределительного узла 760, и соединительный элемент 775, соединяющий концы пары выступающих частей 771 и 772.

Соединительный элемент 775 расположен на расстоянии от нижней поверхности 760а распределительного узла 760. Соединительный элемент 775 и пара выступающих частей 771 и 772 отделены от внутренней периферии распределительного узла 760 или первой стенки 731, образующей распределительный узел 760. Образованы распределительные каналы 777 и 778, один канал на каждой стороне пары выступающих частей 771 и 772.

Воздух из соответствующих распределительных каналов 777 и 778 проходит через воздуховыпускные отверстия 784 и 786 и проходит во впускное отверстие 722 узла 710 для отделения пыли.

Сквозные отверстия 773 и 774 образованы в выступающих частях 771 и 772, через которые часть воздуха из разделительной камеры 776 может отводиться в распределительные каналы 777 и 778. Сквозные отверстия 773 и 774 расположены рядом с крышкой 780 при соединении крышки 780 с пылесборным корпусом 740. То есть сквозные отверстия 773 и 774 расположены рядом с воздуховыпускными отверстиями 784 и 786, соответственно.

При образовании, таким образом, сквозных отверстий 773 и 774 в выступающих частях 771 и 772 часть воздуха из разделительной камеры 776 отводится в распределительные каналы 777 и 778 для предотвращения опускания крупных загрязняющих частиц, отделенных в разделительной камере 776, и предотвращения перемещения крупных загрязняющих частиц, которые опустились, в воздуховыпускные отверстия 784 и 786.

Захватывающий элемент 788 образован на крышке 780 для захвата крупных загрязняющих частиц, таких как мягкая бумага, из воздуха, который проходит в разделительную камеру 776. Захватывающий элемент 788 проходит на заданное расстояние от нижней поверхности крышки 780. При соединении крышки 780 с пылесборным корпусом 740 захватывающий элемент 788 располагается в пространстве между парой выступающих частей 771 и 772.

Фиг.30 изображает вертикальный вид в разрезе сбоку, иллюстрирующий распределительный узел, соединенный с всасывающим направляющим элементом в соответствии с восьмым вариантом осуществления.

Как показано на фиг.30, всасывающий направляющий элемент 715 соединен с нижней частью распределительного узла 760. Всасывающий направляющий элемент 715 выполнен в криволинейной форме. Вследствие кривизны всасывающего направляющего элемента всасывающий направляющий элемент 715, если смотреть на вертикальное сечение, включает в себя участок 716 с большей кривизной и участок 717 с меньшей кривизной.

Направляющее ребро 718 образовано на участке 716 с большей кривизной для направления потока легких загрязняющих частиц, таких как мягкая бумага. Направляющее ребро 718 образовано с заданной длиной в продольном направлении всасывающего направляющего элемента 715. Направляющее ребро 718 проходит от участка с большей кривизной к участку с меньшей кривизной всасывающего направляющего элемента 715. Направляющее ребро 718 может быть выполнено в единственном числе или во множественном числе.

Что касается канала для пыли всасывающего направляющего элемента 715, более тяжелая пыль из пыли, перемещающейся через всасывающий направляющий элемент 715, перемещается вдоль участка 716 с большей кривизной под действием инерции.

Более тяжелая пыль, перемещающаяся через участок 716 с большей кривизной, проходит через впускное отверстие 763 и проходит в разделительную камеру 776 или пространство 779 между соединительным элементом 775 и первой стенкой 731.

Напротив, более легкие загрязняющие частицы, такие как мягкая бумага, проходят вдоль направляющего ребра 718. Более легкие загрязняющие частицы, которые проходят вдоль направляющего ребра 718, проходят через воздуховпускное отверстие 763 и перемещаются в разделительную камеру 776.

То есть направляющее ребро 718 направляет более легкие загрязняющие частицы, такие как мягкая бумага, от загрязняющих частиц, проходящих во всасывающем направляющем элементе 715, в разделительную камеру 776.

Фиг.31 изображает перспективный вид пылесборного корпуса в соответствии с девятым вариантом осуществления настоящего раскрытия.

Настоящий вариант осуществления подобен восьмому варианту осуществления по всем аспектам, за исключением отличий в конструкции распределительного узла. Следовательно, будет дано описание только отличительных элементов настоящего варианта осуществления.

Как показано на фиг.31, пылесборный корпус 810 в соответствии с настоящим вариантом осуществления включает в себя пылесборное отделение 820 и распределительный узел 830. Пара перегородок 841 и 842 образована в распределительном узле 830 для образования разделительной камеры 836. Перегородки 841 и 842 расположены друг от друга на одинаковом расстоянии. Один конец каждой перегородки 841 и 842 выполнен как одно целое с первой стенкой 811, образующей разделительный узел 830, а другой конец каждой перегородки 841 и 842 выполнен как одно целое со второй стенкой 812, образующей разделительный узел 830. То есть множество перегородок 841 и 842 образовано как одно целое с внутренней периферией разделительного узла 830. Каждая перегородка 841 и 842 содержит сквозное отверстие 843 для обеспечения отвода воздуха из разделительной камеры 836 в распределительные каналы 837 и 838.

Следовательно, в настоящем варианте осуществления более легкая пыль, перемещающаяся через всасывающий направляющий элемент, может легко проходить в разделительную камеру.

Фиг.32 изображает вид в разрезе, иллюстрирующий внутреннюю конструкцию распределительного узла в соответствии с десятым вариантом осуществления настоящего раскрытия.

Настоящий вариант осуществления подобен девятому варианту осуществления по всем аспектам, за исключением отличий в том, что направляющий элемент образован в распределительном узле для обеспечения перемещения пыли в разделительную камеру. Следовательно, будет дано описание только отличительных элементов настоящего варианта осуществления.

Как показано на фиг.32, распределительный узел 830 в соответствии с настоящим вариантом осуществления включает в себя направляющий элемент 834, образованный в нем, для обеспечения прохождения воздуха, всасываемого в разделительный узел 830 через воздуховпускное отверстие 833, в разделительную камеру 836. Направляющий элемент 834 выполнен в трубчатой форме и проходит вверх от периметра воздуховпускного отверстия 833. Часть направляющего элемента 834 расположена в разделительной камере 836.

Следовательно, в настоящем варианте осуществления более легкая пыль, перемещающаяся вдоль всасывающего направляющего элемента, может полностью проходить в разделительную камеру.

Фиг.33 изображает перспективный вид пылесборного корпуса в соответствии с одиннадцатым вариантом осуществления настоящего раскрытия.

Настоящий вариант осуществления подобен десятому варианту осуществления по всем аспектам, за исключением отличия в конструкции перегородки.

Как показано на фиг.33, пылесборный корпус 850 в соответствии с настоящим вариантом осуществления включает в себя пылесборное отделение 860 и разделительный узел 870. Перегородка 880 для образования разделительной камеры 876 выполнена в разделительном узле 870. Часть направляющего элемента 882, проходящего от периметра воздуховпускного отверстия, расположена внутри перегородки 880.

Подробно, перегородка 880 имеет круглое горизонтальное поперечное сечение. Диаметр перегородки 880 больше ширины разделительного узла 870. Таким образом, часть перегородки 880 выступает к наружной стороне разделительного узла 870, а другая часть выступает по направлению к пылесборному отделению 860.

Таким образом, в настоящем варианте осуществления площадь поперечного сечения перегородки 880, по существу, больше площади поперечного сечения направляющего элемента 882, так что скорость воздушного потока в разделительной камере 876 меньше скорости воздушного потока в направляющем элементе 882. Следовательно, более легкие загрязняющие частицы, такие как мягкая бумага, проходящие в разделительную камеру 876, остаются в разделительной камере 876 и не проходят вниз из разделительной камеры 876.

Фиг.34 изображает перспективный вид пылесоса, содержащего устройство для отделения пыли в соответствии с двенадцатым вариантом осуществления настоящего раскрытия, и фиг.35 изображает перспективный вид, иллюстрирующий пылесборную емкость, отсоединенную от пылесоса на фиг.34.

Как показано на фиг.34 и 35, пылесос 990 в соответствии с настоящим вариантом осуществления включает в себя основной корпус 910 пылесоса и устройство 1000 для отделения пыли, которое отделяет и содержит пыль из воздуха, всасываемого в основной корпус 910 пылесоса.

Основной корпус 910 пылесоса включает в себя воздуховпускное отверстие 930, обеспечивающее прохождение воздуха, всасываемого с очищаемой поверхности, в основной корпус 910 пылесоса, и подвижные колеса 920, облегчающие перемещение основного корпуса 910 пылесоса.

Подробно, устройство 1000 для отделения пыли включает в себя узел 1100 для отделения пыли, установленный в основном корпусе 910 пылесоса, и пылесборную емкость 1200, установленную с возможностью съема в основном корпусе 910 пылесоса, для содержания пыли, отделенной узлом 1100 для отделения пыли. Кроме того, основной корпус 910 пылесоса включает в себя опору 940, на которую устанавливается пылесборная емкость 1200, и выпускное отверстие 950, образованное в опоре 940, для обеспечения прохождения воздуха, всасываемого через воздуховпускное отверстие 930 в основной корпус 910 пылесоса, в пылесборную емкость 1200. Выпускное отверстие 950 включает в себя приспособление 952 для сжатия и открытия узла для открытия/закрытия (который будет описан ниже) при установке пылесборной емкости 1200 на опору 950.

Узел 1100 для отделения пыли включает в себя циклон 1110, который создает вихревой воздушный поток. Циклон 1110 содержит множество впускных отверстий 1120 и 1130, образованных в нем, и включает в себя отверстие 1140 для выпуска пыли в центральной части циклона 1110 для прохождения пыли, отделенной от воздуха, в пылесборную емкость 1200.

Фиг.36 изображает перспективный вид устройства для отделения пыли в соответствии с двенадцатым вариантом осуществления, и фиг.37 и 38 изображают частичные перспективные виды пылесборной емкости в соответствии с двенадцатым вариантом осуществления.

Как показано на фиг.36-38, пылесборная емкость 1200 включает в себя пылесборный корпус 1210, образующий внешний вид пылесборной емкости 1200, крышку 1250 для открытия и закрытия пылесборного корпуса 1210 и ручку 1240, образованную на стороне пылесборного корпуса 1210, для облечения захвата пылесборного корпуса 1210.

Подробно, пылесборный корпус 1210 включает в себя первое пылесборное отделение 1211 для содержания более крупных частиц пыли, отделенных от воздуха, и второе пылесборное отделение 1212, образованное на стороне первого пылесборного отделения 1211, для содержания пыли, отделенной в узле 1100 для отделения пыли.

Прессующее устройство установлено во втором пылесборном отделении 1212 для прессования пыли, содержащейся во втором пылесборном отделении 1212. Прессующее устройство включает в себя неподвижный элемент 1224, прикрепленный к пылесборному корпусу 1210, и вращающийся элемент 1226, установленный с возможностью вращения в пылесборном корпусе. Вращающийся элемент 1226 включает в себя вращающийся вал 1227, соединенный с возможностью вращения с пылесборным корпусом.

Подобная сборка, как в четвертом варианте осуществления, используется для обеспечения вращения вращающегося элемента 1226, и, таким образом, описание сборки будет опущено.

Воздуховпускное отверстие 1213 образовано в первом пылесборном отделении 1211 для впуска воздуха, выходящего из выпускного отверстия 950. Узел 1270 для открытия/закрытия установлен на воздуховпускном отверстии 1213 для открытия и закрытия воздуховпускного отверстия 1213. Узел 1270 для открытия/закрытия будет описан ниже со ссылкой на чертежи.

Крышка 1250 соединена с возможностью поворота с пылесборным корпусом 1210 с помощью шарнира 1260.

Крышка 1250 включает в себя первое выпускное отверстие 1257 и второе выпускное отверстие 1258 для выпуска воздуха, который проходит в первое пылесборное отделение 1211, в узел 1100 для отделения пыли. Крышка 1250 также включает в себя отверстие 1256 для впуска пыли, обеспечивающее прохождение пыли, отделенной в узле 1100 для отделения пыли, во второе пылесборное отделение 1212.

Первое пылесборное отделение 1211 и первое и второе выпускные отверстия 1257 и 1258 отводят воздух, который проходит в пылесборную емкость 1200, и распределяют воздух в соответствующие впускные отверстия 1120 и 1130. Следовательно, первое пылесборное отделение 1211 и первое и второе выпускные отверстия 1257 и 1258 могут в совокупности называться распределительным узлом.

Элемент 1259 для захвата пыли расположен на крышке 1250 для предотвращения всасывания более крупных загрязняющих частиц, содержащихся в воздухе, который проходит в первое пылесборное отделение 1211, в воздуховпускные отверстия 1120 и 1130.

Фиг.39 изображает вид в разрезе по линии O-O на фиг.38, и фиг.40 изображает вид в разрезе, иллюстрирующий узел для открытия/закрытия на фиг.39 в повернутом состоянии.

Как показано на фиг.39 и 40, первое пылесборное отделение 1211 включает в себя узел 1270 для открытия/закрытия, который открывает воздуховпускное отверстие 1213 при установке пылесборной емкости 1200 в основной корпус 910 пылесоса и закрывает воздуховпускное отверстие 1213 при отсоединении пылесборной емкости 1200 от основного корпуса 910 пылесоса.