Область техники

Данное раскрытие изобретения относится, главным образом, к получению биодизеля микробиологическими способами и выделению тяжелой нефти из нефтеносных песков экстракцией растворителями с использованием биодизельного топлива.

Уровень техники

Термин «биодизель» относится к сложным метиловым или этиловым эфирам, которые, в основном, имеют длину от 8 до 25 углеродных атомов. Биодизель обычно производится из триглицеридных масел. Существующие источники триглицеридных масел включают растения (например, сою, канолу, кукурузу и подсолнечник), утилизованный кулинарный жир и растительный жир. Триглицеридные масла могут превращаться в биодизель переэтерификацией, которая является реакцией для замещения глицериновых групп спиртовыми группами. Катализаторы, используемые для этой реакции, включают гидроксид натрия и гидроксид калия. Используемые спиртовые реагенты включают метанол и этанол.

Веб-сайт http://www.soygold.com/applications/applications.htm приводит ряд потенциальных назначений применения для биодизеля в дополнение к его самому главному использованию в качестве топлива. Перечисленные области применения включают разные назначения использования в качестве очистителя и растворителя, такие как очистка рук, обезмасливание нефтепродуктов, удаление краски, смазка металлорежущих инструментов, удаление клея и защита от коррозии. В дополнение патент США №6764542 раскрывает использование биодизеля в качестве добавки для уменьшения вязкости асфальта. Аналогично, патент США №6827841 раскрывает добавление биодизеля к нефтяному пеку. Несмотря на раскрытые данные широко распространенное использование биодизеля в применении ином, чем использование в топливной области, ограничено.

Сущность изобретения

Раскрываемое в данном описании изобретение является вариантами осуществления способа получения углеводородов и смесей углеводородов, таких как тяжелая нефть. По сравнению с обычными способами некоторые варианты осуществления раскрываемого способа могут быть более экологически приемлемыми, безопасными и/или более эффективными.

Некоторые варианты осуществления включают смешивание материала, содержащего тяжелую нефть (например, нефтеносный песок или нефтесодержащий субстрат) с растворителем, включающим биодизель для формирования смеси, и разделение смеси на фазу углеводородобогащенного растворителя и остаточную фазу песка. Растворители включают, например, приблизительно от 5 до 100% биодизеля. Биодизель может, например, производиться из натуральных жиров, которые не подвергались осветлению и/или дезодорированию. После разделения остаточная фаза песка может перемещаться под землю к месту залегания, из которого материал, включающий тяжелую нефть, был извлечен.

Некоторые варианты осуществления включают объединение твердого асфальтенсодержащего материала с количеством растворителя, достаточным для превращения, по меньшей мере, части твердого асфальтенсодержащего материала в жидкость. Примеры твердого асфальтенсодержащего материала включают осадки от алканосольвентной переработки битума и пека с процесса переработки тяжелой нефти при повышенной температуре. Полученная жидкость может использоваться в качестве топлива для получения электроэнергии или пара. Альтернативно жидкий продукт может далее превращаться в органический химический продукт, такой как поверхностно-активное вещество, олефин, спирт, сложный эфир или их комбинации.

Некоторые раскрываемые варианты осуществления могут включать подземную добычу тяжелой нефти. Эти варианты осуществления могут включать, например, введение растворителя, включающего биодизель (например, приблизительно от 5 до 100% биодизеля) в место залегания геологической формации, включающей тяжелую нефть и отбор смеси, включающей биодизель и тяжелую нефть, из такой формации, как после прохождения растворителя через, по меньшей мере, части формации самотеком. Растворитель может вводиться в место залегания в более высоком горизонте, чем место залегания, в котором смесь отбирается. После отбора смеси она может перемещаться на поверхности земли по трубопроводу. Газовая фаза и/или вода могут отделяться от смеси перед использованием или продажей продукта тяжелой нефти и биодизеля. По меньшей мере, часть биодизеля в смеси может выделяться и рециркулироваться.

Также раскрываемое является вариантами осуществления способа получения сложного эфира (например, биодизеля) и вариантами сложного эфира (например, биодизеля), получаемого этим способом. Способ включает, например, микробиологическую переработку углеводородной фазы (например, углеводородной фазы, производимой из биомассы) для формирования жидкости, включающей жирную кислоту, и реагирование жирной кислоты со спиртом для получения сложного эфира (например, биодизеля). Микробиологическая обработка может осуществляться путем объединения углеводородной фазы с грибковой культурой, такой как культура penicillium waxmanii. Этот способ представляет особенно эффективный путь для производства пригодного для использования топлива из широко распространенных источников углеводородов, таких как уголь. Например, углеводородная фаза может включать асфальтены нефти и/или асфальтены угля, которые трудно использовать в других процессах. Пример варианта осуществления превращения угля в биодизель включает объединение угля с грибковой культурой в биореакторе, извлечение биожидкости из биореактора, отделение отработанного угольного остатка от биожидкости, и реагирование биожидкости со спиртом для получения биодизеля. Любая непрореагировавшая часть биожидкости может затем рециркулироваться назад в биореактор для дальнейшей переработки.

Необходимо понимать то, что данная сущность изобретения не является исчерпывающей, и, что все варианты осуществления необязательно включают все отличительные признаки или преимущества отмеченные выше. Более того, существуют дополнительные отличительные признаки, аспекты и преимущества различных вариантов осуществления. Они станут очевидными по мере рассмотрения подробных характеристик.

Краткое описание чертежей

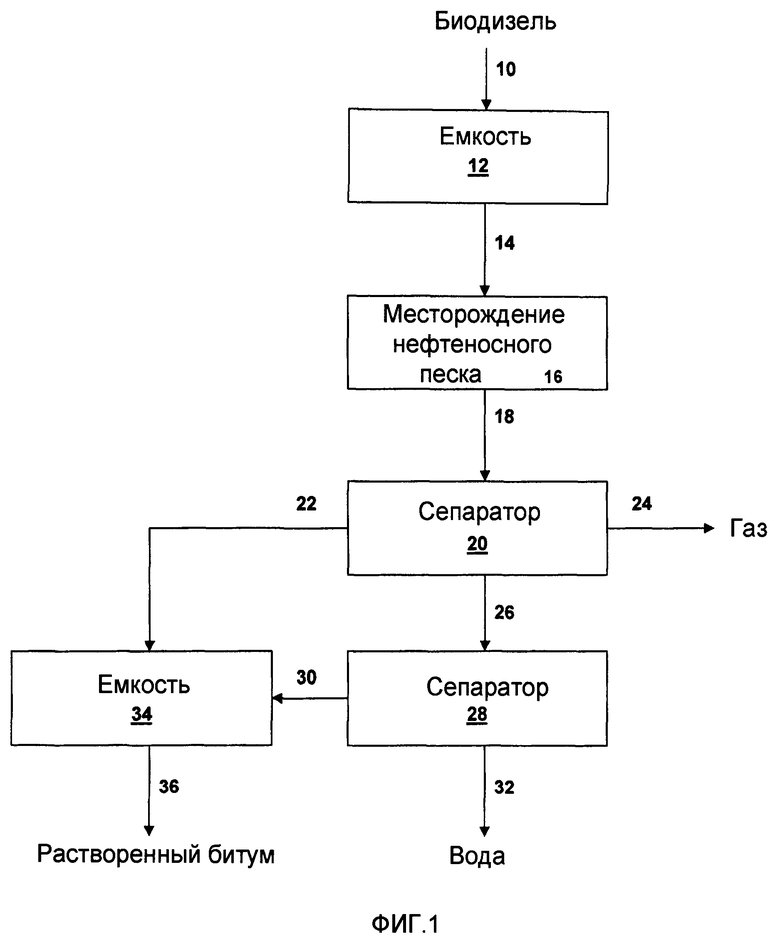

Фиг.1 - блок-схема, представляющая варианты осуществления процесса и аппараты для экстракции тяжелой нефти с использованием биодизельного растворителя.

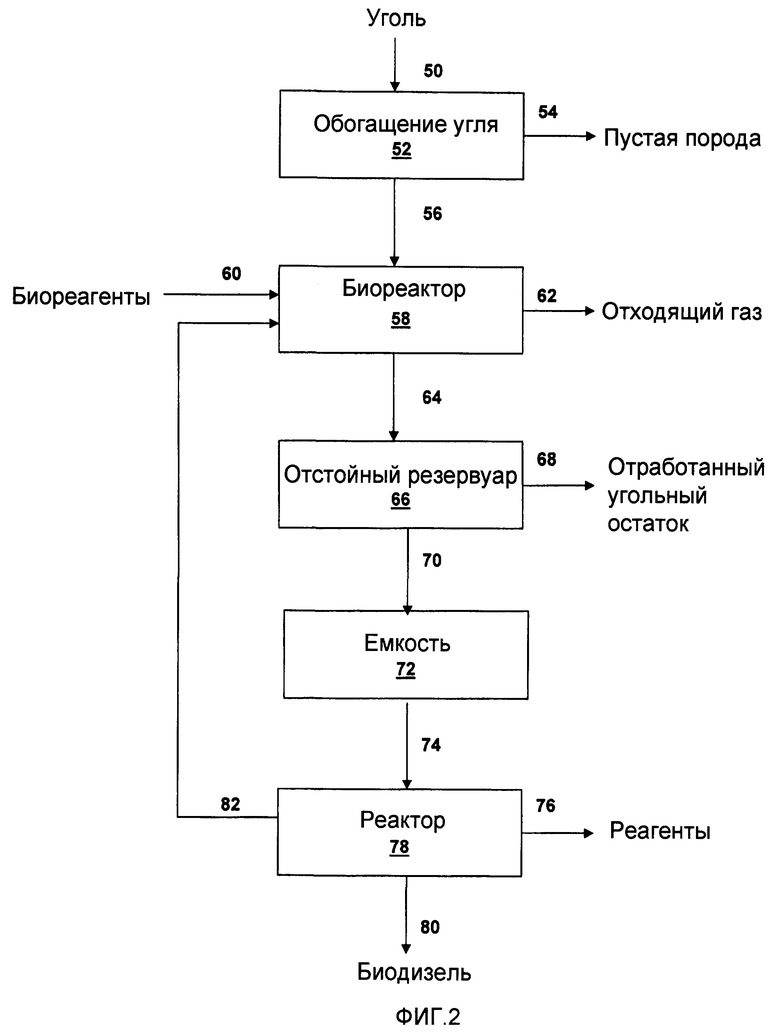

Фиг.2 - блок-схема, представляющая варианты осуществления процесса и аппараты для превращения угля в биодизель.

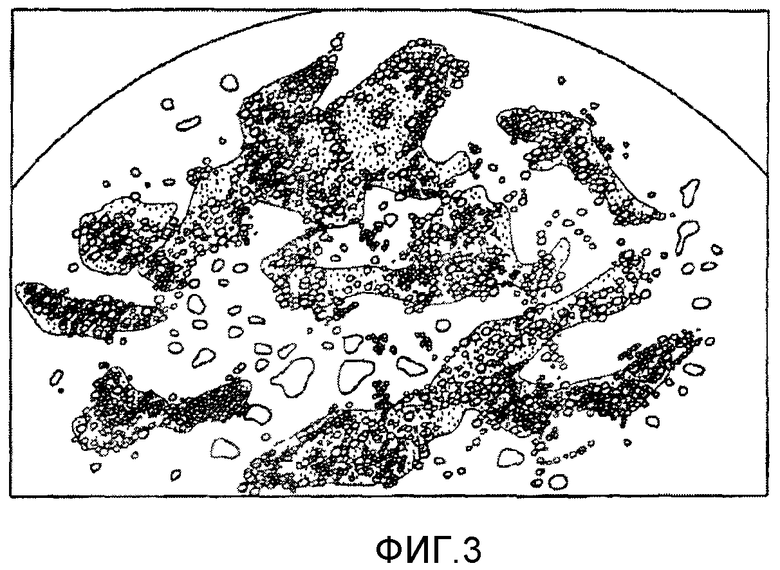

Фиг.3 - фотография твердого угла, превращенного в жидкость на чашке Петри penicillium waxmanii.

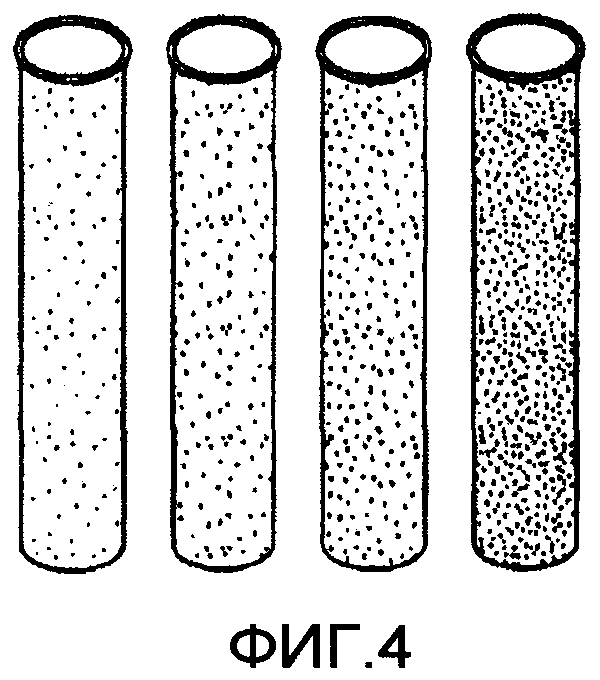

Фиг.4 - фотография пробирок угольных растворов после 2, 4, 6 и 8 дней биовыщелачивания penicillium waxmanii.

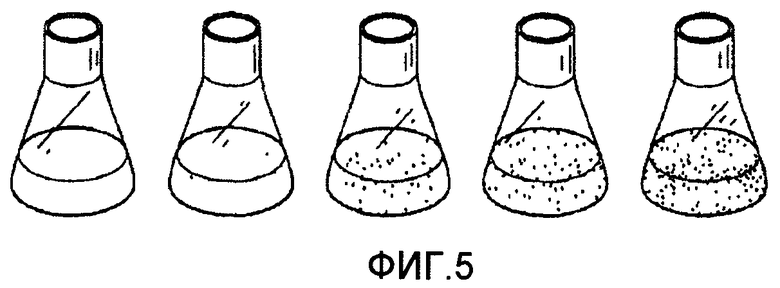

Фиг.5 - фотография колб, содержащих угольный раствор с различными уровнями растворения асфальтенов после воздействия различными культурами пеницилла.

Подробное описание

Раскрываемое в данном описании изобретение является различными вариантами осуществления способа использования биодизеля для экстракции тяжелой нефти из материала, который включает тяжелую нефть (например, нефтеносные пески), варианты осуществления способа использования биодизеля для извлечения тяжелой нефти в месте залегания, варианты осуществления способа получения биодизеля и варианты полученного бидизельного продукта.

За исключением иного толкования все технические и научные термины, используемые в данном описании, имеют то же значение, как и обычно понимаемое средним специалистом в области техники, для которых предназначено раскрытие предмета изобретения. Единичные термины «a», «an», и «the» включают многочисленные ссылки, если только контекст явно не показывает противоположное. Аналогично, слово «или» предополагает включение «и», если только контекст изобретения явно не показывает противоположное. Термин «включает» означает «содержит». Этапы способа, описываемые в данном описании, такие как разделение могут быть частичными, существенными или полными, если не обозначают иное.

При использовании в данном описании термин «тяжелая нефть» относится к углеводородам, имеющим плотность в градусах АНИ менее чем 22°, такие как битум. Фраза «нефтеносные пески» включает различные составы, которые включают и тяжелую нефть, и минеральные компоненты. Нефтеносные пески обычно включают песок, глину, тяжелую нефть и воду. Тяжелая нефть в нефтеносных песках обычно включает смолы и асфальтены. В зависимости от состава нефтеносные пески могут иметь различные уровни твердости. Некоторые нефтеносные пески, такие как нефтеносный сланец, имеют форму подобную рудному массиву. Другие нефтеносные пески в основном гранулированные. После отделения от минеральных компонентов тяжелая нефть имеет множество полезных областей применения и может перерабатываться в ценные сырьевые материалы.

Экстракция тяжелой нефти биодизелем

Извлечение применимой нефти из нефтеносных песков обычно начинается отделением тяжелой нефти от минеральных компонентов нефтеносного песка. Один пример обычного способа осуществления этого отделения описывается в патенте США №4046668 (патент '668). Патент '668 раскрывает экстракцию тяжелой нефти смесью легкой нафты, имеющей от 5 до 9 углеродных атомов на молекулу, и метанола. Аналогично, патент США №4347118 раскрывает способ, в котором используется пентан для экстракции тяжелой нефти из нефтеносного песка. Наконец, патент США №5143598 раскрывает способ, который включает добавление гептана к нефтеносному песку для формирования нефтеобогащенной гептановой фазы и затем вытеснение нефтеобогащенной гептановой фазы водой.

Отделение тяжелой нефти от минеральных компонентов нефтеносного песка может быть сложным, отчасти, потому, что нефтеносный песок обычно включает широкое разнообразие углеводородных компонентов с изменяющимися степенями растворения в специфических растворителях. Например, нефтеносный песок может включать большие фракции и углеводородов с неразветвленной цепью и ароматических углеводородов. Эти классы углеводородов по-разному относятся к растворителям. Некоторые способы для экстракции тяжелой нефти из нефтеносных песков включают использование двух или более различных растворителей при последовательных стадиях экстракции. Например, один растворитель может включать углеводороды с неразветвленной цепью (например, от бутана до октана), тогда как другой растворитель может включать ароматические углеводороды (например, бензол, тотуол и ксилол) и/или хлорированные углеводороды. Углеводороды с неразветвленной цепью имеют небольшую или не имеют растворяющей способности в отношении асфальтеновых и смолистых фракций, содержащихся в исходном нефтеносном песке.

Биодизель не содержит ароматических колец, но, несмотря на это, было неожиданно обнаружено, что он является эффективным растворителем не только для углеводородов с неразветвленной углеводородной цепью, но также и для асфальтенов и смол. Таким образом, биодизель может использоваться как заменитель для обычных растворителей и/или хлорированных углеводородных растворителей. Биодизель также может использоваться как растворитель для углеводородов с неразветвленной углеводородной цепью, так что он может действовать как базовый растворитель в процессе для экстракции тяжелой нефти из нефтеносных песков и других нефтесодержащих материалов.

Как упоминалось выше, биодизель может получаться из натуральных жиров (например, растительных масел и/или животных жиров). В дополнение к существующей реакции переэтерификации превращение этих природных жиров в биодизель обычно включает частичную очистку. Стандартная очистка натуральных жиров включает: дегуммирование, нейтрализацию, осветление и дезодорирование. Дегуммирование и нейтрализация удаляют компоненты (например, природные смолы и пигменты), которые могут препятствовать реакции переэтерификации. Осветление и дезодорирование обычно не являются необходимыми, если конечный биодизель должен использоваться в качестве растворителя. Таким образом, для сокращения стоимости некоторые раскрываемые варианты осуществления изобретения используют биодизель, производимый из натуральных жиров, которые не подвергались стадиям осветления и/или дезодорирования.

Процессы экстрагирования нефтеносных песков с использованием биодизеля могут иметь некоторые преимущества по сравнению с обычными процессами экстрагирования нефтеносных песков. Например, с биодизелем не существует необходимости в дорогостоящем безопасном и пароулавливающем оборудовании, нежели с обычными растворителями. С использованием биодизеля экстрагирование нефтеносного песка может быть представлено в открытых емкостях, расположенных над землей. Кроме того, было обнаружено, что биодизель понижает вязкость тяжелой нефти больше, чем многие другие растворители, такие как нафта, газойль, дистиллят природного газа и гептан. Низкая вязкость облегчает отделение тяжелой нефти от минеральных компонентов в нефтеносном песке и облегчает трубопроводную транспортировку.

Разнообразные технологические приемы и оборудование может использоваться для осуществления экстракции биодизелем. Например, в некоторых вариантах осуществления руда нефтеносного песка и биодизель смешиваются в сосуде. Нефтеобогащенная биодизельная фаза затем отделяется от нефтеобедненной песчаной фазы, например, путем осаждения и декантирования. Смешивание и осаждение может осуществляться в той же емкости или отдельных емкостях. Экстракционные процессы с использованием биодизеля могут быть периодическими, полупериодическими или непрерывными. Однократно отсепарированная нефтеобогащенная биодизельная фаза может использоваться как топливо или подвергаться дальнейшей переработке. Например, нефтеобогащенная фаза может перегоняться для разделения разных углеводородных фракций. Значительная фракция биодизеля может выделяться и рециркулироваться. В некоторых вариантах осуществления выделенный и/или рециркулированный биодизель продается в соединении с некоторыми фракциями тяжелой нефти в качестве продукта пригодного для использования. Нефтеобедненная песчаная фаза может возвращаться в подземное пространство выработанного месторождения, из которого была извлечена залежь нефтеносного песка.

В примере высокопропроизводительной операции непосредственно добытый нефтеносный песок смешивается с биодизелем в пульповом барабане с вращающимся барабанным грохотом, имеющим транспортирующие элементы. Этот тип аппаратуры подходит для обработки больших крупных партий кусков добытой залежи (таких как куски, размером в один фут в диаметре). Патент США №4224138, который включен в данное описание в качестве ссылки, раскрывает этот тип системы для смешивания нефтеносных песков с водой. Та же система, однако, также может использоваться для перемешивания нефтеносных песков с биодизелем. Было обнаружено, что растворение тяжелой нефти с использованием биодизеля может быть быстрее, чем с другими растворителями. Таким образом, перемешивающее оборудование, используемое для экстракции биодизелем, может быть меньше, чем оно было бы для экстракции другими растворителями. Для дальнейшего увеличения скорости растворения, перед перемешиванием может включаться стадия измельчения.

Экстрагирование тяжелой нефти с использованием биодизеля может осуществляться при различных условиях обработки. Например, оно может быть осуществлено при комнатной температуре и атмосферном давлении. Более высокие температуры, однако, могут улучшать скорость и эффективность процесса. Рабочие температуры выше комнатной температуры могут использоваться, если, например, процесс полностью компенсирует стоимость нагревания, величиной, большей скорости растворения.

В некоторых вариантах осуществления раскрываемого способа биодизель является единственным компонентом растворяющей смеси. Другие растворители, которые могут смешиваться с биодизелем, включают, например, алканы и продукты нефтепереработки, такие как газойль, нафта, конденсат природного газа и нефтяное дизельное топливо. Процентное содержание биодизеля в растворителе может быть, например, приблизительно от 5 до 100%, таким как приблизительно от 20 до 100% или приблизительно от 40 до 100%. В некоторых вариантах осуществления соотношение биодизеля к тяжелой нефти, которая должна растворяться, равно приблизительно от 1 до приблизительно 10, такое как приблизительно от 1,5 до 5 или приблизительно от 2 до 3.

Патентная заявка США №11/249234 ('234 заявка), которая полностью включена в данное описание в качестве ссылки, раскрывает процесс получения тяжелой нефти из нефтеносных песков. Биодизель может использоваться в вариантах осуществления процесса, раскрытого в '234 заявке. Например, биодизель может частично или полностью заменять легкий ароматический растворитель. В дополнение, экстракция с использованием биодизеля может полностью заменять ряд процессов экстракции с использованием легкого ароматического углеводорода и летучего углеводородного растворителя.

Патентная заявка США №11/371327 ('327 заявка), которая полностью включена в данное описание в качестве ссылки, раскрывает способ извлечения асфальтенов из остаточных потоков. Биодизель может использоваться в вариантах осуществления способа, раскрытого в '327 заявке. Например, биодизель может использоваться как компонент гидрофобного аггломерационного агента. В дополнение твердый асфальтен, производимый в соответствии с '327 заявкой, может легко превращаться в жидкий продукт путем смешивания с небольшим количеством биодизеля (например, 1 литр биодизеля на 1 кг асфальтена). Полученный материал затем может сжигаться в нагревателе, установленном для сжигания тяжелой топливной нефти.

Биодизель для выделения тяжелой нефти в месте залегания

Значительная часть мирового потребления нефтеносного песка (например, около 90% от нефтеносных песков области Канады Атабаско) слишком глубоко залегает, чтобы добываться экономически выгодным образом. Кроме того, разработка открытым способом (например, при глубине 100 метров) часто экономически невыгодна из-за слишком высокого коэффициента вскрыши для месторождения. Выделение нефти в месте залегания, которое включает, по меньшей мере, подземное смешивание и/или переработку, может подходить в этих ситуациях.

Один известный способ для выделения нефти в месте залегания из нефтеносных песков гравитационное дренирование при закачке пара (SAGD). В этом процессе пар используется для сокращения вязкости тяжелой нефти и для ускорения ее течения в производственную скважину. SAGD имеет некоторые недостатки, включающие высокое потребление нефти. Процесс обычно требует примерно 4 барреля пара на баррель нефти. Кроме того, после того как нефть достигла поверхности и охладилась, она может быть слишком вязкой для транспортировки трубопроводом, таким образом, нуждается в использовании дорогостоящего растворителя.

Другой известный способ для выделения тяжелой нефти в месте залегания - паровая экстракция (VAPEX). Этот способ обычно включает использование легких алкановых растворителей, таких как пропан и бутан для снижения вязкости тяжелой нефти и ускорения ее течения в производственную скважину. Алкановые растворители, однако имеют очень маленькую способность растворять асфальтеновые и смолистые фракции, таким образом, приводя к осаждению этих фракций и возможной закупорке пласта формации. Алкановые растворители также имеют высокое давление пара. Как результат, значительные потери растворителя происходят из-за геологических разрывов, которые часто присутствуют в пространстве нефтяных залежей.

Биодизель может использоваться в процессе выделения тяжелой нефти в месте залегания, который имеет множество преимуществ по сравнению с SAGD и VAPEX. Некоторые варианты осуществления раскрываемого биодизельного способа могут относиться к гравитационному дренированию при закачке биодизеля (BAGD). Биодизель может использоваться для снижения вязкости тяжелой нефти в подземных залежах таким образом, что он может закачиваться с земли. Например, процесс может включать дренирование смеси тяжелой нефти и биодизеля в выработку/штольню месторождения, расположенные ниже месторождения нефтеносного песка и затем закачивание смеси с поверхности земли. Как обсуждается далее, было обнаружено, что биодизель является превосходным растворителем асфальтенов. Тяжелая нефть, включающая асфальтены, быстро растворяется в биодизеле, который улучшает выделение из месторождений нефтеносных песков. Относительно низкие вязкости смесей биодизель/нефть дают возможность для эффективного транспортирования этих смесей по трубопроводу из месторождений нефтеносных песков к производственному оборудованию. Кроме того, биодизель делает экстракцию тяжелой нефти более экологически безопасным благодаря нетоксичности и биоразлагаемости, и надежным, потому что он не производит взрывоопасные пары.

И SAGD и VAPEX также, главным образом, ограничены слишком глубокими залежами. При использовании в неглубоких залежах покрывающий пласт должен располагаться над продуктивной зоной для предупреждения любых выбросов пара или растворителя на поверхность и сопутствующего выноса углеводородов в атмосферу. В противоположность, поскольку биодизель имеет очень низкое давление пара, то он не требует, чтобы содержались покрывающие породы. Таким образом, BAGD может быть более экономичным способом для экстракции нефти из многих залежей, которые слишком глубоки для открытой разработки месторождения и слишком мелкозалегающие для SAGD и VAPEX.

В некоторых вариантах осуществления BAGD центральные выработки или штольни располагаются выше, ниже и/или сбоку зоны нефтеносных песков. Через эти выработки или штольни биодизельный растворитель может впрыскиваться для растворения углеводородов в нефтеносном песке и/или приниматься после впрыскивания. Например, биодизельный растворитель может впрыскиваться в месторождение нефтеносного песка через отвертие выработки или штольни ниже, выше или вдоль стороны месторождения и дренироваться через то же отверстие или другое отверстие в той же или другой выработке или штольне. Альтернативно биодизельный растворитель может инжектироваться с поверхности над месторождением нефтеносного песка и затем гравитационно дренироваться через месторождение, и в выработку или штольню ниже месторождения (например, около 10 и около 100 футов ниже месторождения). Смесь биодизеля и тяжелой нефти затем может выделяться из выработки или штольни. Благодаря низкому давлению пара и малой токсичности биодизеля оператор разработки может легко войти в выработки или штольни для регулирования инжектирования жидкости и приема устройств управления. Подземное и надземное кучное или чановое выщелачивание аналогичное тому, которое используется в золото-, медь- и некеледобывающей промышленностях, является еще одним из возможных воплощений.

Фиг.1 иллюстрирует один пример BAGD процесса. Биодизель 10, во-первых, закупается и хранится в емкости 12. Емкость 12 может конструироваться из любого совместимого материала, такого как нержавеющая сталь. Из емкости 12 поток биодизеля способа 14 инжектируется в месторождение нефтеносного песка 16. Это инжектирование может осуществляться, например, с поверхности через инжекционные отверстия или через выработки или штольни, расположенные выше, ниже и/или сбоку от месторождения нефтеносного песка 16. В пределах месторождения нефтеносного песка 16 биодизель растворяет тяжелую нефть для формирования смеси 18 биодизеля, тяжелой нефти и небольших количеств воды. Смесь 18 обычно имеет относительно низкую вязкость, такую, что она может эффективно транспортироваться на поверхность для дальнейшей переработки. Как показано на Фиг.1, смесь 18 выкачивается из месторождения нефтеносного песка 16 и в сепаратор 20. Например, смесь 18 может собираться в выработке или штольне и затем закачиваться в сепаратор 20 по трубопроводу.

В пределах сепаратора 20 смесь разделяется на растворенную тяжелую нефть 22, газовую фазу 24 и поток 26, включающий воду и остаточную нефть. Это разделение может осуществляться, например, вакуумной газоочисткой. Газовая фаза 24 обычно включает метан, этан и пропан и может подаваться на установку извлечения газа. Поток 26 подается в другой сепаратор 28 для разделения на остаточную нефть 30 и воду 32. Это разделение может осуществляться, например, гравитационным разделением. После выхода из сепаратора 28 вода 32 подается для удаления. Остаточная нефть 30, выходящая из сепаратора 28, и растворенная тяжелая нефть 22, выходящая из сепаратора 20, направляется в емкость 34 для хранения. Продукт растворенной тяжелой нефти 36 затем может отбираться из емкости 34 при необходимости для использования или продажи. Продукт растворенной тяжелой нефти 36 может также подвергаться стадии дальнейшей сепарации (например, нагревание и отпаривание), тогда как часть биодизельного растворителя извлекается и рециркулируется в емкость 12.

Микробиологический процесс получения биодизеля

Биодизель в настоящее время производится переэтерификацией триглицеридных масел. Биодизель может также получаться, с другой стороны, алкоголизом жирных кислот (т.е. органических или карбоновых кислот). Патенты США №№6768015, 6965044 и 6822105, которые включены в данное описание в качестве ссылки, раскрывают превращение «свободных» жирных кислот в алкильные сложные эфиры переэтерификацией спиртом. Потенциальные исходные материалы жирных кислот для получения биодизеля включают биосжиженные асфальтены, такие как биосжиженные нефтяные асфальтены и биоликвифицированный уголь. Например, культуры pennicilium способны метаболизировать на углеродном материале и выделять жирные кислоты, такие как трикарбоновые кислоты. Такие трикарбоновые кислоты могут вступать с метанолом в реакцию переэтерификации для получения сложных эфиров. Таким образом, полученные биоликвифицированные асфальтены со спиртами производят биодизель. Обработка асфальтенов похожими грибами производит органические кислоты, которые также могут превращаться в биодизель реакцией со спиртом. В некоторых случаях длины углеродной цепи сложных эфиров, получаемых микробиологическими процессами, выходят за пределы биодизеля, но могут модифицироваться катализом и/или гидрогенизацией для формирования биодизеля.

Некоторые способы известны для частичного разложения асфальтенов. Например, каталитическое окисление ионами рутения (RICO) включает селективное окисление ароматических структур для получения карбоновых кислот и дикарбоновых кислот. Дополнительные способы раскрываются в патенте США №11/450591, который включается в данное описание в качестве ссылки. Углеводородные продукты с переработки угля в процессе RICO и другими процессами могут превращаться в жирные кислоты с применением дополнительной биологической стадии.

Асфальтены обнаружены и в нефтепродуктах, и в угле. Угольные асфальтены обычно имеют менее сложные структуры, чем нефтяные асфальтены. Как результат угольные асфальтены обычно легче перерабатываются микробиологическими способами. Существуют некоторые обычные способы для растворения низкокачественных углей с использованием различных грибов. Один такой способ раскрывается, например, в патенте США 4846964, который включен в данное описание в качестве ссылки. Известные способы, однако, не раскрывают превращение конечных жирных кислот в биодизель.

Фиг.2 показывает один пример процесса превращения угля в биодизель. Уголь 50, во-первых, добывается и направляется на площадку обогащения угля 52. Стадия обогащения угля может включать, например, удаление пустой породы 54. Подготовленный уголь 56 затем направляется в биореактор 58. Биореакторы, совместимые с этим процессом, доступны для приобретения. Внутри биореактора 58 подготовленный уголь 58 смешивается с биореагентами 60. Один или более микроорганизмов присутствуют в биореакторе 58 или вводятся с биореагентами 60. Используемые микроорганизмы включают грибы, такие как: acremonium, aspergillus, candida, coriolus versicolor, cunninghamella, ganoderma applanation, heterobasidion annosum, mucor, paecilomyces, penicillium, perenniporia subacida, perenniporia tephrosia, phanerochaete chrysosporium, pleurotus ostreatus, poria monticola, polyporus dryophilus, pycnoporus cinnabarinus, rigidoporus ulmarius, sporothrix and xylaria hypoxylon. Биореагенты 60 также могут включать одно или более поверхностно-активное вещество, ингибитор и/или растворитель. Температура и давление внутри биореактора могут выбираться для промотирования переработки асфальтенов. В некоторых вариантах осуществления температура равна примерно комнатной температуре и давление около 1 атм. Биореакционный процесс может быть периодическим, полупериодическим или непрерывным. Процесс длится до тех пор, пока некоторый процент асфальтенов не переварится, такой как приблизительно от 5 до 100% или от примерно 40 до 90%. Время пребывани материала внутри биореактора может быть, например, приблизительно от 2 до 168 часов или приблизительно от 8 до 72 часов. Отходящий газ 62 выходит из реактора в течение переработки.

После переработки биореакторный продукт 64 перемещается в отстойный резервуар 66. В пределах отстойного резервуара 66 отработанный угольный остаток 68 осаждается из биореакторного продукта 64 и удаляется. Отработанный угольный остаток может направляться в отвал или перерабатываться снова для извлечения дополнительных углеводородов. Дальнейшая переработка отработанного угольного остатка 68 может включать измельчение на крупные частицы. Полученная биожидкость 70, выходящая из отстойного резервуара 66, направляется в сосуд 72, чтобы храниться перед превращением в биодизель.

При необходимости поток биожидкости 74 извлекается из сосуда 72 и смешивается с реагентами 76 в реакторе 78 для получения биодизеля 80. Реагенты 76 обычно включают спирт (например, метанол) и катализатор (например, энзим). Формирование биодизеля может осуществляться следующими реакциями:

(1) RCOOCH 2 -CHOOCR-CH 2 OCOR + 3 H 2 O→3 RCOOH+HOCH 2 -CHOC-CH 2 OH

(2) RCOOCH 2 -CHOOCR-CH 2 OCOR + 3 R'OH→3 RCOOR'+HOCH 2 -CHOH-CH 2 OH

Реакция может проводиться, например, при температуре приблизительно от 10 до 75°С, такой как приблизительно от 15 до 45°С. Она может быть периодической, полупериодическои или непрерывной. После реакции биодизель 80 подается для использования или продажи и остаточная биожидкость 82 рециркулируется назад в биореактор 58 для повторения процесса. Превращение угля с использованием этого процесса может быть более 50%, такое как приблизительно от 60 до 70%.

Примеры

Следующие примеры приводятся для того, чтобы продемонстрировать некоторые особенные варианты осуществления раскрываемой сущности. Дополнительные варианты осуществления, не ограниченные описываемыми особенными признаками, согласуются со следующими примерами.

Испытания, описываемые в этих примерах, были выполнены с использованием биодизеля, получаемого в Bently Biofuels (Minden, NV).

Пример 1 - Экстракция тяжелой нефти из твердого пека

В начальном эксперименте биодизель испытывали на пеке, производимом в процессе превращения тяжелой нефти в легкую нефть паровым крекингом. Пек разжижали при 150°С, но твердую породу - при температуре окружающей среды. Было обнаружено, что около 500 грамм твердой породы пека может легко растворяться в примерно 1 литре биодизеля при температуре окружающей среды. В дополнительном эксперименте около 40 грамм пека (разломанного на куски, имеющие эффективный диаметр менее чем примерно 10 мм) смешивали с примерно 80 граммами биодизеля в перемешивающем устройстве. Твердые куски все еще присутствовали после одного часа перемешивания. Все куски исчезали, и все куски пека растворялись в биодизеле после двухчасового перемешивания. Полученный раствор был высоковязким.

Пример 2 - Экстракция тяжелой нефти из нефтеносного песка

В дальнейшем испытании некоторые образцы нефтеносного песка подвергали воздействию биодизеля при разных условиях. Уровень экстракции определяли на основе изменений цвета в биодизеле и визуальным наблюдением оставшегося твердого вещества после испытания. Использовали два разных экстракционных аппарата. Один аппарат был предназначен для интенсивного перемешивания, а другой аппарат был предназначен для слабого перемешивания. В экспериментах с интенсивным перемешиванием твердые образцы и биодизель помещали в 2-литровый аппарат из нержавеющей стали. Содержимое устройства затем перемешивали смесителем, имеющим трехлопастную мешалку, в течение определенного времени. Смеситель имел частотный регулятор с настройками от нуля до десяти, позволяющий регулировать степень перемешивания. Предполагается, что настройка перемешивания 10 означает, по меньшей мере, 500 об/мин. Все испытания проводили при уровне 2. В экспериментах со слабым перемешиванием твердые образцы и биодизель помещали в 2-литровый полипропиленовый сосуд с широким отверстием. Сосуд затем помещали на пару валов, имеющих регулируемую скорость вращения. Скорость вращения сосуда поддерживали при 27-30 об/мин в течение испытания. Поскольку сосуд не имел транспортирующие элементы, то твердые образцы оставались на дне в течение вращения.

В этих экспериментах биодизель испытывали в качестве заменителя толуола для растворения остаточных афальтенов. Слабое перемешивание, как описывалось выше, было представлено на образце нефтеносного песка с более чем 80% уже удаленной тяжелой нефти предварительной экстракцией гептаном. Около 20% фазы тяжелой нефти оставалось нерастворенными в гептане и, следовательно, было отнесено к асфальтенам. В этом эксперименте 100 грамм обработанного гептаном нефтеносного песка смешивали со 100 граммами биодизеля, получая смесь с 50%-ной плотностью твердых веществ. Несмотря на низкую концентрацию асфальтена и остаточной тяжелой нефти в образце, цвет биодизеля быстро изменился до темно-коричневого, показывая быструю экстракцию асфальтена и остаточной тяжелой нефти из нефтеносного песка. После одного часа перемешивания конечную смесь фильтровывали для отделения песка от биодизеля и жидкости тяжелой нефти. Фильтрация была медленной из-за вязкости жидкости. После однократного разделения песок, как было обнаружено, становился светло-коричневым. Это показало, что большинство или все асфальтены и остаточная тяжелая нефть растворились в биодизеле.

Эксперимент с интенсивным перемешиванием, как описывалось выше, осуществляли на образце необработанного нефтеносного песка. Этот материал хорошо высушили и подвергли старению в течение некоторого времени. В этом эксперименте 200 грамм нефтеносного песка перемешивали с 72 граммами биодизеля. Соотношение растворителя к тяжелой нефти было примерно три к одному. После двух часов перемешивания осталось несколько кусков, но большинство кусков неожиданно растворились.

Пример 3 - Варьирование соотношения биодизеля к тяжелой нефти

Были проведены два испытания с различным соотношением биодизеля к тяжелой нефти. Содержание тяжелой нефти в испытываемых образцах оценивалось около 15%. В первом эксперименте испытываемое соотношение было десять частей биодизеля на одну часть тяжелой нефти (350 мл биодизеля и 200 грамм нефтеносного песка). Во втором испытании испытываемое соотношение было пять частей биодизеля на одну часть тяжелой нефти (175 мл биодизеля и 200 грамм нефтеносного песка). Смеси вращались в сосудах всю ночь, как описывалось в примере 1. После этого все куски растворились. Смеси включали жидкость и отдельные частицы песка. Это показало практически полную экстракцию тяжелой нефти в обоих экспериментах. Нормальная фильтрация была сложной из-за присутствия мелких частиц глины, но гравитационное осаждение было довольно быстрым. Использовали вакуумную фильтрацию для отделения песка от смеси биодизеля и тяжелой нефти в эксперименте пять к одному. После однократного разделения вязкость растворов растворенной тяжелой нефти измерялась вискозиметром с вращающимся диском. Вязкость десять к одному разбавленной тяжелой нефти была 6 сП (средняя из трех измерений). Вязкость пять к одному разбавленной тяжелой нефти была 14 сП (средняя из трех измерений). Эти измерения могут сравниться с вязкостью примерно 5 сП для свежего биодизеля и 1 сП для воды при 20°С. Многие нефтепродукты имеют более высокие вязкости, такие как газойль с вязкостью около 50 сП.

Отделенные твердые вещества с обоих экспериментов были интенсивно перемешаны с водой для определения, будет ли вода замещать биодизельный остаток. Из-за высокой гидрофобности твердых веществ не происходило смешивание с водой. Этот результат подтвердил, что возможный результат, относящийся к формированию водно-нефтяной эмульсии, не ожидается, когда биодизель используется в экстракции нефтеносных песков. Если вода формирует стабильную эмульсию с нефтяной фазой, как может происходить при использовании нафты в экстракции нефтеносных песков, то она может быть трудноотделяемой и может разрушать продукт.

Пример 4 - Смешивание биодизеля с асфальтеновым флотационным концентратом

Асфальтеновый флотационный концентрат, содержащий около 40% влаги, смешивали с биодизелем. В первом эксперименте 200 грамм асфальтенового флотационного концентрата смешивали с 60 граммами биодизеля. Это давало соотношение двух частей асфальтена (не содержащего влаги) к одной части биодизеля. При этом соотношении весь биодизель абсорбировался концентратом без смешивания. Далее добавляли 40 дополнительных грамм биодизеля и применяли средство для сильного перемешивания в течение двух часов. Асфальтеновый флотационный концентрат хорошо перемешивался с биодизелем и походил на вязкую пасту (т.е. больше жидкость, чем порошок). Никаких показателей в присутсвии воды не наблюдалось. Другие 34 грамм биодизеля затем добавляли к пасте для определения, будет ли отделяться вода. Поле 10 минут сильного перемешивания этот дополнительный биодизель снова хорошо перемешивали. Признаков отделения воды не наблюдалось.

Пример 6 - Биоликвификация угля

Этот пример описывает результаты некоторых лабораторных экспериментов по превращенияю низкокачественного угля в черную жидкость с использованием грибов. Фиг.3 показывает ликвификацию угля с использованием культур penicillium waxmanii. Не прошло и нескольких дней, как твердая фаза угля в чашке Петри начинала ликвифицироваться. Фиг.4 демонстрирует кинетику ликвификации penicillium waxmanii путем изображения изменения цвета образцов после 2, 4, 6 и 8 дней биовыщелачивания. Растворение асфальтенов в угле со временем являлось причиной того, что образцы становились более темными. Фиг.5 показывает колбы, содержащие уголь и различные культуры пенициллина. Различное потемнение наводит на мысль, что некоторые культуры были более эффективными при переработке угля, чем другие.

С точки зрения многих возможных вариантов осуществления, к которым могут быть применены принципы раскрытого изобретения, необходимо отметить, что показанные варианты осуществления являются лишь примерами предпочтительных вариантов осуществления изобретения и не могут приниматься как ограничивающие объем изобретения. Скорее объем изобретения определяется следующей формулой изобретения. Авторы, следовательно, заявляют в качестве своего изобретения все, что попадает в пределы объема и сущности этой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОВЕРШЕНСТВОВАНИЕ ПЕРЕРАБОТКИ ТЯЖЕЛОЙ НЕФТИ И БИТУМА | 2005 |

|

RU2394067C2 |

| УСТРАНЕНИЕ ВЫЗВАННОГО АСФАЛЬТЕНАМИ ЗАКУПОРИВАНИЯ СТВОЛОВ СКВАЖИН И ЭКСПЛУАТАЦИОННЫХ ТРУБОПРОВОДОВ | 2014 |

|

RU2666823C2 |

| ОКИСЛЕНИЕ АСФАЛЬТЕНОВ | 2006 |

|

RU2404224C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕФТИ ИЗ ТВЕРДОЙ МАТЕРИНСКОЙ ПОРОДЫ | 2011 |

|

RU2572634C2 |

| СПОСОБ ЭКСТРАКЦИИ И ВОССТАНОВЛЕНИЯ БИТУМА ИЗ БИТУМНОЙ ПЕНЫ И ПРИМЕНЯЕМЫЙ ДЛЯ ЭТОГО СПОСОБ ПРОТИВОТОЧНОЙ ДЕКАНТАЦИИ | 1999 |

|

RU2214439C2 |

| ОБЪЕДИНЕННЫЕ ДЕАСФАЛЬТИЗАЦИЯ РАСТВОРИТЕЛЕМ И ОБЕЗВОЖИВАНИЕ | 2008 |

|

RU2493235C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352616C2 |

| СПОСОБ БИОХИМИЧЕСКОЙ ОБРАБОТКИ ХВОСТОВ БИТУМНОЙ ПЕНЫ | 1999 |

|

RU2247080C2 |

| СПОСОБ КОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛЫЕ СЫРЫЕ НЕФТИ И КУБОВЫЕ ОСТАТКИ | 2002 |

|

RU2298579C9 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352615C2 |

Изобретение относится к способу получения тяжелой нефти, включающему смешивание материала, содержащего тяжелую нефть, с растворителем, включающим биодизель, для формирования смеси и разделение смеси на фазу растворителя, обогащенного тяжелой нефтью, и остаточную фазу песка. Также изобретение касается другого способа получения тяжелой нефти. Технический результат - получению углеводородов и смесей углеводородов, таких как тяжелая нефть. 2 н. и 11 з.п. ф-лы, 5 ил.

1. Способ получения тяжелой нефти, включающий

смешивание материала, содержащего тяжелую нефть, с растворителем, включающим биодизель, для формирования смеси, и

разделение смеси на тяжелую нефть, смесь растворителя и остаточную фазу песка.

2. Способ по п.1, где материал, содержащий тяжелую нефть, является нефтеносным песком.

3. Способ по п.1, где материал, содержащий тяжелую нефть, является нефтесодержащим субстратом.

4. Способ по п.1, где растворитель содержит приблизительно от 5 до 100% биодизеля.

5. Способ по п.1, далее включающий транспортирование остаточной фазы песка под землю в месторождение, из которого материал, содержащий тяжелую нефть, был извлечен.

6. Способ по п.1, где биодизель производится из природных жиров, которые не подвергались осветлению и/или дезодорированию.

7. Способ получения тяжелой нефти, включающий введение растворителя, включающего биодизель, в пласт геологической формации, содержащей тяжелую нефть, и отбор смеси, включающей биодизель, тяжелую нефть, газовую фазу и воду из формации; выделение и рециркулирование, по меньшей мере, части биодизеля в смеси.

8. Способ по п.7, где отбор смеси включает отбор смеси после прохода растворителя через, по меньшей мере, часть формации самотеком.

9. Способ по п.7, где растворитель вводится в первое место геологической формации, смесь собирается во втором месте геологической формации и первое место геологической формации находится в более высоком горизонте, чем второе место геологической формации.

10. Способ по п.7, далее включающий транспортирование смеси по земле по трубопроводу.

11. Способ по п.7, далее включающий отделение газовой фазы от смеси.

12. Способ по п.7, далее включающий отделение воды от смеси.

13. Способ по п.7, где растворитель включает приблизительно от 5 до 100% биодизеля.

| US 6982155 B1, 03.01.2006 | |||

| US 6827841 B2, 07.12.2004 | |||

| US 6318468 B1, 20.11.2001 | |||

| US 20060027488 A1, 09.02.2006 | |||

| Многолопастный пропеллер | 1928 |

|

SU36983A1 |

| RU 2005140538 A, 10.08.2006. | |||

Авторы

Даты

2011-05-20—Публикация

2007-08-30—Подача