Область техники

Изобретение относится к устройству для эксплуатации резервуарных систем хранения с жесткой трубной обвязкой в сочетании с системами труб для текучих рабочих сред, преимущественно жидких продуктов, однако в общем пригодных также и для газообразных продуктов, в частности для применения в установках для обработки и транспортировки продукта в пищевой промышленности и производстве напитков, фармацевтике и биотехнологии, в установках, к качеству которых предъявляются высокие требования по части их микробиологических характеристик, с системой хранения, состоящей из по меньшей мере одного резервуара, с системой труб, состоящей из по меньшей мере одного трубопровода, с вентильным или клапанным распределительным коллектором (далее по тексту термины клапан и вентиль будут употребляться как синонимы), либо расположенным в каждом из соответствующих резервуаров в месте вытекания из их днищ, либо присоединенным к каждому из соответствующих резервуаров, которое выполнено в виде протяженного полого элемента, проходящего снизу вверх, как правило, вертикально и имеющего присоединительные отверстия для связывания его внутреннего пространства с каждым из трубопроводов, и с дисковыми клапанами, расположенными по одному в каждом соединении между соответствующим трубопроводом и связанным с ним присоединительным отверстием и переключающими это соединение в непосредственной близости к полому элементу.

Уровень техники

Обычные системы трубопроводов в вышеупомянутых областях применения, которые, как правило, удовлетворяют высоким требованиям к качеству продукта, имеют так называемые матричные вентильные системы, в которых множество вентилей или клапанов для переключения разнообразных трубопроводов в разных процессах объединены в так называемые вентильные или клапанные блоки. Трубопроводы, идущие к резервуарам резервуарной системы хранения и от них, подведены к этим вентильным блокам. Такие системы жестких трубопроводов при определенных обстоятельствах подвержены потенциальной опасности неопределенных микробиологических процессов, которые могут протекать в более или менее протяженных трубопроводах между вентилями и резервуаром, участвующим в процессе. В патентном документе DE 10108259 C1 предлагается исходя также и из вышеуказанной проблематики система трубопроводов обозначенного в начале описания вида, в которой участвующие в процессе трубопроводы и функциональные вентили помещены непосредственно под выходом из соответствующего резервуара. Эта система трубопроводов зарекомендовала себя на практике под маркой ЕСО-Matrix®; более подробно это описано в корпоративном печатном издании GEA Tuchenhagen Brewery Systems, ECO-Matrix®, 223d-1/06, в частности в аспекте экономичности и влияния на качество продукта.

При вышеупомянутой системе трубопроводов функциональные вентили могут быть установлены либо сбоку на трубах выхода резервуара, так называемом вентильном распределительном коллекторе, либо вертикально на фланце днища резервуара. Такая конструкция трубной обвязки существенно минимизирует возникновение бактериального загрязнения и его последующее распространение в системе технологического процесса. Система трубопроводов, построенная отдельно от резервуара, позволяет осуществлять полный слив продукта и независимую от резервуара чистку. При этом инструментальные издержки сокращаются по сравнению с традиционными системами трубопроводов, в то же время имеется возможность оптимизировать процесс для эксплуатации системы почти без потерь.

В традиционных системах трубопроводов описанного в начале вида и в так называемых трубопроводах типа ECO-Matrix® находит применение преимущественно хорошо разработанная арматура, течезащищенные клапаны, так называемые клапаны с двойным уплотнением и так называемые двухседельные клапаны, которые называются также клапанами с защитой от перемешивания. Двухседельными клапанами называются клапаны с двумя запорными элементами, приводимыми в действие независимо друг от друга, причем каждый запорный элемент имеет место уплотнения, и между местами уплотнения расположена полость для утечек, которая в по меньшей мере одном месте связана с пространством, окружающим двухседельный клапан. Под клапаном с двойным уплотнением подразумевается клапан с единственным запорным элементом, имеющим два места уплотнения, расположенных на расстоянии друг от друга в осевом направлении, между которыми находится вышеописанная полость для протечек. Оба этих течезащищенных подъемных клапана объединяют в себе все необходимые качества, которые могут требоваться сегодня в их совокупности для клапана, используемого в технологическом процессе в той области применения, о которой идет речь, причем при необходимости предусматривается также возможность так называемой очистки седла. Однако эти подъемные клапаны соответственно сложны конструктивно и поэтому дороги.

Кроме того, в патентном документе DE 10108259 С1 в числе подходящих, защищенных от смешивания клапанов указываются также так называемые дисковые клапаны с двумя уплотнениями, расположенными на расстоянии друг от друга на герметизирующем ободе дисковидного запорного элемента, между которыми расположена проходящая по окружности кольцеобразная полость для сбора утечек, соединенная по меньшей мере одним соединительным элементом с окружающим пространством дискового клапана. Более подробных данных о том, как конкретно выполняется сочетание известной системы трубопроводов с течезащищенными дисковыми клапанами, в патентном документе DE 10108259 C1 не имеется.

Помимо этого, в резервуарной системе хранения, особенно при наличии большого количества резервуаров, если они расположены последовательно, в протяженных трубопроводах трубопроводной системы в соответствии с патентным документом DE 10108259 С1, но также и вообще в традиционных системах трубопроводов с протяженными трубопроводами необходимо принимать особые меры для того, чтобы компенсировать изменения длин вследствие изменений температуры и связанные с этим нагрузки. Так называемый компенсатор расширения с гигиеническими свойствами, представляющий собой высокотехнологичный компонент, который предписывается размещать на всех необходимых местах в системе трубопроводов и с помощью которого данная проблема поддается решению, известен, например, из патентного документа WO 01/25670 A1. Однако в патентном документе DE 10108259 С1 не рассматривается в качестве темы в целом вся проблематика расширений и напряжений, которая играет особенную роль, в том числе при применении дисковых клапанов названного вида, и оказывает определяющее влияние на надежность эксплуатации и на износостойкость /устойчивость/ установки, используемой в технологическом процессе.

В патентном документе DE 900763 C описан дуговой компенсатор, обозначенный там как U-образный компенсатор, при помощи которого удается компенсировать изменения длин вследствие изменений температуры. Фиг.1 этой публикации изображает U-образный компенсатор, который стягивается вследствие нагревания трубопровода, а фиг.2 показывает также U-образный компенсатор, который вследствие нагревания трубопровода разжимается. Эти секции для компенсации расширения, в общем известные и, как правило, применяемые в системах трубопроводов с протяженными трубами, всегда, когда они деформируются согласно своему назначению, создают воздействующие на присоединенные участки трубопровода силы реакции, которые должны восприниматься в точках крепления. В основе патентного документа DE 900763 C лежит задача передать тепловое расширение любого трубопровода в известные секции для компенсации расширения, такие как вышеназванный U-образный компенсатор, таким образом, что давление на точки крепления, вызванное напряжением и нагреванием, сводится к нулю. Предложенное решение характеризуется наличием холодного плеча, противопоставляемого теплому трубопроводу, или противопоставляемого холодному трубопроводу более теплого плеча, которое расположено таким образом, что из-за разницы температур или длин этих элементов возникает результирующее перемещение, которое вызывает компенсацию расширений без возникновения сил реакции.

Опыт показывает, что система трубопроводов согласно патентному документу DE 10108259 С1 с применением двойных вентилей уплотнения и/или двухседельных клапанов представляет собой более экономичную альтернативу по сравнению с традиционными системами трубопроводов при более высоком качестве продукта и надежности. Для систем трубопроводов согласно патентному документу DE 10108259 C1 с применением течезащищенных дисковых клапанов пока не существует никаких конкретных предложенных решений, хотя дисковые клапаны такого типа являются значительно менее затратными, чем клапаны с двойным уплотнением или двухседельные клапаны.

Когда экономические соображения имеют преимущества с точки зрения качества продукта и надежности, в производстве напитков и, в частности, в пивоварнях находят применение так называемые открытые системы трубопроводов, в которых используются предпочтительно дисковые клапаны с одинарным уплотнением, так называемые простые дисковые клапаны, но также и течезащищенные дисковые клапаны с двумя местами уплотнения, расположенными на расстоянии друг от друга в аксиальном направлении, между которыми находится проходящая по окружности полость вышеуказанного вида для сбора утечек. При этом предпочтительной формой исполнения являются так называемые распределительные панели (см., например, патентный документ DE 29821813 U1); другой вариант для того, чтобы при относительно незначительных капиталовложениях обеспечивать, тем не менее, максимальную гибкость относительно множества необходимых и/или желательных трубопроводных соединений между, например, выходом бродильной емкости и рядом других функциональных элементов, представляют собой так называемые трубные решетки.

Таким образом, перед всесторонне известными распределительными устройствами, обслуживаемыми вручную, так называемыми распределительными панелями или трубными решетками, ставится задача, например, при необходимости соединить несколько резервуаров, например бродильные емкости в бродильном погребе или также другие функциональные элементы через выходные линии каждого из них, которые подключены к трубной решетке, с линией для наполнения молодого пива, или с линией для слива молодого пива, или с линией для сбора дрожжей, или с линией для опорожнения или для очистки резервуара. Поскольку как выходная линия резервуара, так и другие названные выше линии оканчиваются соответствующими им местами присоединения в трубной решетке, каждое их которых закрывается при помощи подключенного непосредственно перед ним запорного устройства, как правило, дискового клапана, то имеется возможность при помощи съемной соединительной дуги связывать любые два трубных присоединения, выбранных на основании желаемой связи, а вместе с ними также и соответствующие им различные функциональные линии, находящиеся на определенном твердо установленном расстоянии друг от друга. При этом в зависимости от взаимного расположения связываемых мест трубных присоединений соединительная дуга снабжается поворотным сочленением, чтобы можно было одной и той же соединительной дугой производить соединение друг с другом различных рассматриваемых трубных присоединений на выбор.

До сих пор на практике еще, как правило, используется ручная состыковка присоединений труб. Эта процедура трудоемка и соответственно сопряжена с большими денежными затратами, а кроме того, она может быть также чревата ошибками, когда по недосмотру линии ошибочно присоединяются друг к другу неправильно. Ошибочные соединения могут иметь серьезные последствия, если, например, смешаются друг с другом взаимно несовместимые жидкости (например, в пиво попадет моющее средство, такое как кислота или щелочь) или если высококачественный продукт по ошибке будет выброшен в сток.

В то время как жесткие трубные обвязки согласно патентному документу DE 10108259 C1 с дистанционно управляемыми клапанами двойного уплотнения и/или двухседельными клапанами предлагают максимальные возможности по части качества и надежности продукции наряду с экономическими преимуществами по сравнению с традиционными жесткими трубными обвязками, открытые системы трубопроводов в форме панелей распределительных или трубных решеток в сочетании с дисковыми клапанами остаются непревзойденными по части минимизации капитальных затрат. Их ручное использование трудоемко и сопряжено с большими денежными затратами, кроме того, чревато ошибками. Высшее качество продукции и надежность недостижимы. Автоматизированное использование открытых систем трубопроводов, если оно вообще возможно, значительно снижает экономию капиталовложений.

Специалисты давно стремились объединить преимущества обеих принципиально известных систем трубопроводов, жесткой трубной обвязки и открытых систем трубопроводов в новой системе трубопроводов. Основу для этого предлагает трубопроводная система согласно патентному документу DE 10108259 C1 в базовом варианте ее конструкции.

Раскрытие изобретения

Задачей данного изобретения является усовершенствование соответствующего устройства обычного типа таким образом, чтобы оно имело простую и малозатратную конструкцию и при высокой эксплуатационной надежности отвечало высшим требованиям к качеству продукта - текучих рабочих сред, обрабатываемых в резервуарной системе хранения.

Задача решена устройством с признаками независимого пункта 1 формулы изобретения. Предпочтительные варианты осуществления устройств согласно изобретению описаны в соответствующих зависимых пунктах формулы изобретения.

Данное изобретение в своей первой основной концепции базируется на основных признаках системы трубопроводов по патентному документу DE 10108259 C1 и предлагает практически осуществляемое решение для применения дисковых клапанов, независимо от того, идет ли речь об одинарных дисковых клапанах или о течезащищенных дисковых клапанах, так называемых двойных дисковых клапанах. При этом существенным элементом решения является дуговой компенсатор в самом широком смысле как часть соответствующего трубопровода в области вентильного распределительного коллектора. Этот дуговой компенсатор либо частично охватывает своими концами вентильный распределительный коллектор, либо один из его концов соседствует с этим вентильным распределительным коллектором.

Так как днище резервуара, как правило, сужается книзу, вентильный распределительный коллектор, выполненный в виде полого элемента, целесообразно расположить в самом низком месте соответствующего днища резервуара. Поскольку форма днища резервуара выполнена осесимметричной относительно продольной оси резервуара, что имеет место в большинстве форм резервуаров, находящих применение на практике, то продольная ось полого элемента расположена коаксиально с продольной осью резервуара.

Данное изобретение в своей второй основной концепции отличается от признаков трубопроводной системы по патентному документу DE 10108259 C1 в том отношении, что здесь вентильный распределительный коллектор уже не выходит непосредственно из днища соответствующего резервуара, а связан с этим резервуаром трубопроводом, и последний впадает в верхний конец вентильного распределительного коллектора.

Описанные ниже по отдельности варианты осуществления устройства согласно изобретению применимы без ограничений к любой из обеих вышепредставленных основных концепций резервуарной системы хранения с жесткой трубной обвязкой в сочетании с системами труб для текучих рабочих сред.

Первый вариант расположения дугового компенсатора позволяет реализовать системы трубопроводов, в которых предусмотрено расположение присоединительных отверстий в вентильном распределительном коллекторе либо в ряд с одной стороны, либо с двух сторон и соответственно в ряд на каждой стороне, причем во втором случае соседние присоединительные отверстия на разных сторонах соответственно смещены относительно друг к друга в осевом направлении. При этом для труб трубопроводной системы не существует никаких ограничений относительно их расположения и путей их прохождения. Они могут проходить в одной и той же единственной плоскости, параллельной продольной оси вентильного распределительного коллектора, они могут проходить в двух параллельных друг другу плоскостях, расположенных с одной стороны вентильного распределительного коллектора и ориентированных параллельно его продольной оси, или они могут проходить в двух параллельных друг другу плоскостях, которые ориентированы параллельно продольной оси вентильного распределительного коллектора, проходящей между ними. Кроме того, возможна также конструкция, при которой трубопроводы системы проходят в плоскостях, ориентированных параллельно продольной оси вентильного распределительного коллектора и пересекающихся под прямым углом. При трубопроводах, пересекающихся таким образом, необходимо, чтобы присоединительные отверстия предусматривались на одной стороне вентильного распределительного коллектора и соответственно располагались в нем рядами, причем соседние присоединительные отверстия должны быть соответственно смещены по отношению друг к другу в аксиальном направлении и повернуты на угол около 90°.

Второй вариант расположения дугового компенсатора применяется в сочетании с первым, если присоединительные отверстия в вентильном распределительном коллекторе предусмотрены с двух сторон, попарно напротив друг друга, и соответственно расположены рядами. Это решение исключает расположение трубопроводов системы труб в единственной плоскости параллельно продольной оси вентильного распределительного коллектора. Трубопроводы системы труб в этом случае нужно располагать в параллельных друг другу плоскостях. Второй вариант установки дугового компенсатора применяется в сочетании с первым также и в случае, когда трубопроводы системы труб проходят в плоскостях, которые ориентированы параллельно продольной оси вентильного распределительного коллектора, пересекаются под прямым углом, и присоединительные отверстия в вентильном распределительном коллекторе предусмотрены с двух сторон, попарно напротив друг друга и соответственно расположены рядами, причем соседние в аксиальном направлении пары присоединительных отверстий смещены относительно друг друга на угол около 90°.

С одним только первым вариантом установки дугового компенсатора или с комбинацией первого и второго вариантов установки дугового компенсатора возможно выполнение всех возможных форм трубной обвязки, которые получаются при матричном или последовательном расположении либо резервуаров резервуарной системы хранения с непосредственным присоединением каждого из них к соответствующему вентильному распределительному коллектору в области днища резервуара (первая основная концепция), либо вентильных распределительных коллекторов с присоединенным к каждому из них соответствующим резервуаром (вторая основная концепция).

При вышеупомянутых условиях расположения трубные обвязки получаются наглядными и привлекательными внешне, в частности тогда, когда трубное соединение, включающее в себя дисковый клапан, ориентировано, как это предлагается, во втором направлении, проходящем параллельно первому направлению прохождения участков трубопровода, присоединенных к дуговому компенсатору.

Геометрическое оформление дугового компенсатора в самом общем смысле не ограничено никакими специальными условиями. Существенно то, что боковые части дугового компенсатора должны быть достаточно легко деформируемыми относительно мест подключения трубного соединения, содержащего дисковый клапан. Боковые части дугового компенсатора могут проходить к его открытой стороне различным образом в разных направлениях - от сходящихся до расходящихся.

Простые дуговые компенсаторы, легко приспосабливаемые к условиям трубных обвязок, получаются согласно следующему предложению благодаря тому, что дуговой компенсатор выполняется в форме буквы U и состоит из трех прямых отрезков трубы, которые ориентированы под прямыми углами друг к другу и связаны друг с другом и с присоединенными к дуговому компенсатору участками трубопровода трубными коленами с углом 90°.

Следующий принцип изобретения состоит в том, что дуговой компенсатор имеет отверстие на участке, смежном с вентильным распределительным коллектором, и что это отверстие и присоединительное отверстие связаны друг с другом посредством трубного соединения, содержащего дисковый клапан. Этим принципиальным решением не обуславливается никакой специальный вариант исполнения дискового клапана. При этом последний может быть выполнен как течезащищенный двойной дисковый клапан или также в виде одинарного дискового клапана.

Наконец, еще один существенный принцип изобретения состоит в том, что место примыкания трубного соединения к дуговому компенсатору находится от первичного направления прохождения присоединенных к дуговому компенсатору участков трубопровода по меньшей мере на таком расстоянии, которое допускает перемещения сдвига участков трубопровода в первом направлении прохождения. Под этими перемещениями сдвига подразумеваются по существу изменения длин трубопроводов вследствие изменений температуры. При этом степень возможной деформации боковых частей дугового компенсатора определяется вышеуказанным минимальным расстоянием в том отношении, что при любых возможных условиях эксплуатации дискового клапана и трубного соединения силы, возникающие в области вентильного распределительного коллектора, не приводят к повреждениям компонентов и мест их соединения и не препятствуют работе дисковых клапанов.

Исполнение вентильного распределительного коллектора как вытянутого полого элемента формируется особенно легко в том случае, когда он, как это предлагается в дальнейшем, выполнен в виде цилиндрической трубы.

В качестве альтернативы варианту осуществления полого элемента в виде цилиндрической трубы предусмотрено, кроме того, что полый элемент составляется из совокупности отдельных частей корпуса, которые соединены друг с другом с возможностью прохождения рабочей среды в направлении продольной оси полого элемента и каждый из которых имеет по меньшей мере одно присоединительное отверстие. Под этими частями корпуса могут подразумеваться либо обособленные отдельные детали, из которых составляется полый элемент в его целостном виде, либо единое цельное образование, у которого отдельные части корпуса связаны друг с другом с материальным замыканием. Согласно следующему предложению в обоих вариантах исполнения части корпуса при необходимости выполнены разными по размеру, так что в каждой из этих частей корпуса выполняется по меньшей мере одно присоединительное отверстие, которое имеет средний размер проходного сечения, зависящий от размера соответствующей части корпуса. Предусмотрены также и присоединительные отверстия с различным средним размером проходного сечения в одной и той же части корпуса. Это разнообразие форм позволяет приспосабливать полый элемент во всех его проходных областях к гидродинамическим требованиям присоединенных трубопроводов различного номинального диаметра (т.е. условного прохода).

Трубное соединение, включающее в себя дисковый клапан, согласно первому варианту исполнения входит в вентильный распределительный коллектор перпендикулярно к его продольной оси. Этот вариант исполнения относительно прост геометрически и соответственно легок в изготовлении. Второй вариант исполнения предусматривает, что трубное соединение, включающее в себя дисковый клапан, входит в вентильный распределительный коллектор, проходя снизу вверх относительно его продольной оси. Этот вариант исполнения дороже в изготовлении, но зато он позволяет достигать более полного опорожнения.

Полый элемент можно опорожнять полностью и безупречно очищать, если его удаленный от резервуара нижний конец соединен с трубопроводом для чистки.

Изобретение предусматривает наличие в трубном соединении между присоединительным отверстием в полом элементе и отверстием в дуговом компенсаторе дискового клапана, который в зависимости от условий технологического процесса выполнен либо как одинарный дисковый клапан, либо как течезащищенный двойной дисковый клапан (патентный документ DE 2847038 A1; патентный документ DE 2948534 C2; патентный документ DE 3042895 C2).

Одинарный дисковый клапан имеет единственное место уплотнения на краю дисковидного запорного элемента, проходящее по окружности последнего. Двойной дисковый клапан применяется в двух различных вариантах исполнения. При одном варианте исполнения предусмотрены два одинаково управляемых дисковидных запорных элемента, на краю каждого из которых имеется проходящее по окружности место уплотнения, причем между обоими местами уплотнения, расположенными на расстоянии друг от друга в аксиальном направлении, расположена кольцеобразная, проходящая по окружности полость для сбора утечек, которая по меньшей мере одним соединительным элементом связана с окружающим пространством дискового клапана. В другом варианте исполнения имеется единственный дисковидный запорный элемент, на краю которого находятся два места уплотнения, проходящих по окружности и расположенных на расстоянии друг от друга в аксиальном направлении, причем между обоими местами уплотнения расположена кольцеобразная, проходящая по окружности полость для сбора утечек, которая по меньшей мере одним соединительным элементом связана с окружающим пространством дискового клапана. Принципиальная конструкция дискового клапана вышеупомянутого вида, выполненного с защитой от перемешивания, известна, например, из патентного документа DE A 2229978. С дисковым клапаном такого типа, но также и с первой описанной конструкцией возможна чистка полости для сбора утечек в закрытом положении.

Двойной дисковый клапан с двумя одинаково управляемыми дисковидными запорными элементами выполняется, в свою очередь, в трех вариантах. Первый вариант отличается тем, что дисковидные запорные элементы включаются синхронно и зависимо друг от друга, при втором варианте дисковидные запорные элементы включаются зависимо друг от друга и с временной задержкой, а при третьем варианте запорные элементы включаются независимо друг от друга.

При третьем варианте двойной дисковый клапан, как это и предлагается, подвергается очистке седла путем частичного открывающего движения каждого из его запорных элементов таким образом, что во время частичного открывающего движения одного из запорных элементов другой не перемещается и остается закрытым. Соответствующая кинематическая система предполагает, что одно место уплотнения остается в своем закрытом положении, в то время как другое место уплотнения переводится в частично открытое положение, так что через освобожденное место уплотнения чистящая жидкость может подводиться из соответствующего участка трубопровода с целью очистки седла и отводиться через полость для сбора утечек в окружающее пространство дискового клапана.

Как одинарный дисковый клапан, так и течезащищенный двойной дисковый клапан в обоих описанных выше вариантах исполнения приводится в действие либо вручную, либо посредством дистанционно управляемого привода.

Кроме того, предлагается выполнение конца вентильного распределительного коллектора со стороны резервуара с возможностью его отключения от соответствующего резервуара посредством дискового клапана. Такая возможность отключения создает предпосылки для осмотра или контроля, с одной стороны, соответствующего резервуара, и, с другой стороны, вентильного распределительного коллектора и присоединенной системы труб.

Краткий комментарий к фигурам чертежей

Варианты осуществления устройства согласно изобретению представлены на чертеже, и ниже описываются их конструкции и функции. На нем показаны:

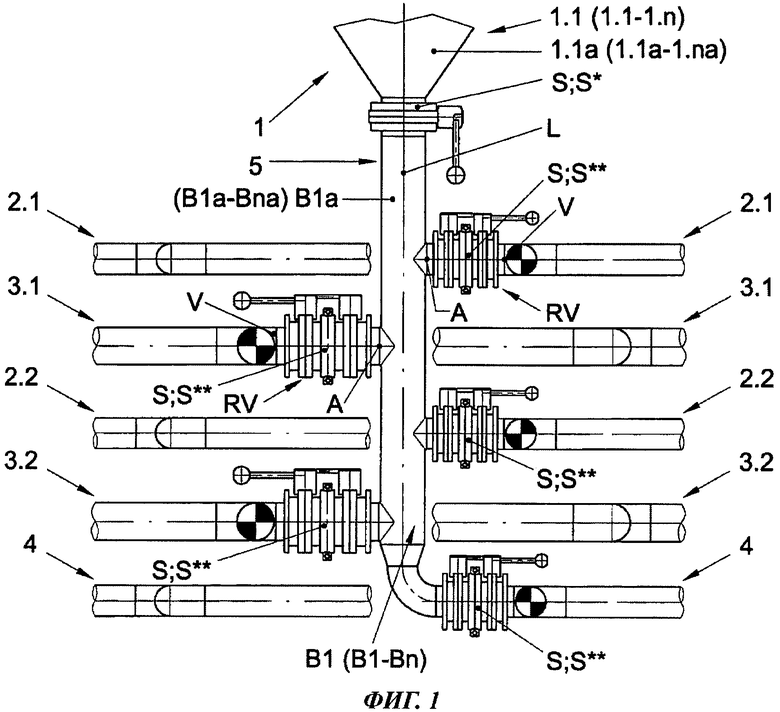

Фигура 1 - вид первого варианта исполнения устройства в схематичном изображении, в первой основной концепции с применением течезащищенных дисковых клапанов, причем в вентильном распределительном коллекторе присоединительные отверстия предусмотрены с обеих сторон и на каждой из сторон расположены в ряд, и соседние друг с другом присоединительные отверстия на разных сторонах смещены относительно друг друга вдоль оси;

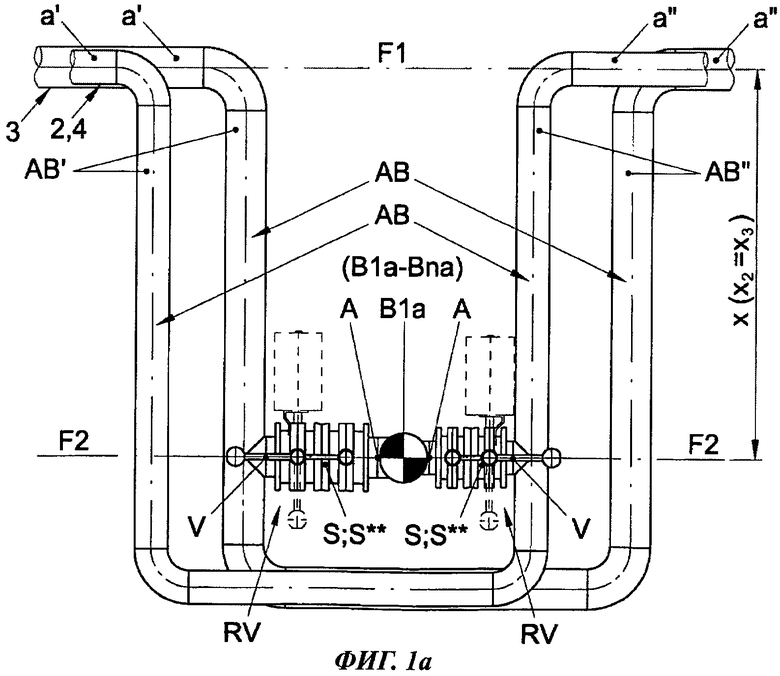

Фигура 1a - горизонтальная проекция устройства согласно фиг.1 в схематичном изображении, причем видно, что трубопроводы системы труб проходят в одной единственной плоскости параллельно продольной оси вентильного распределительного коллектора;

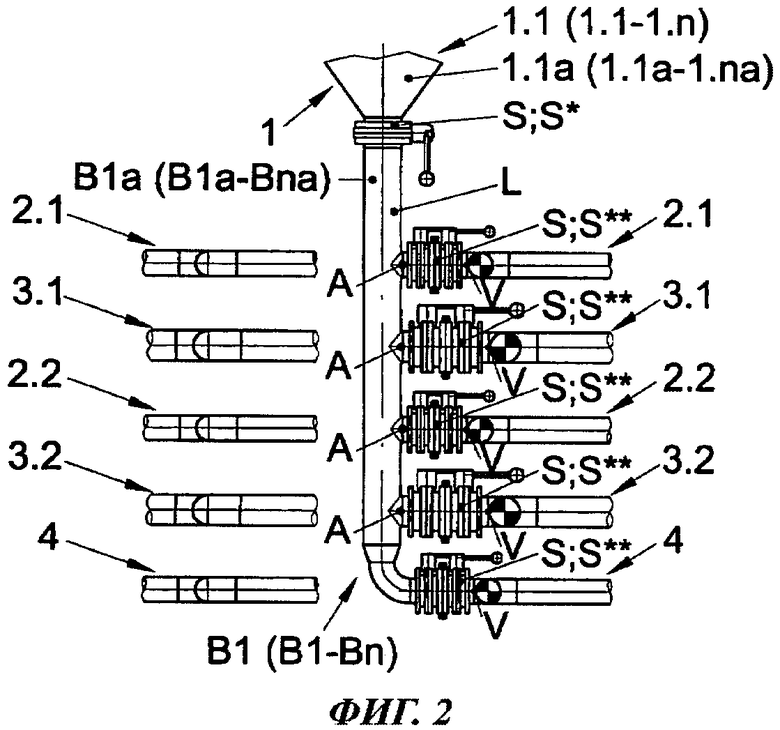

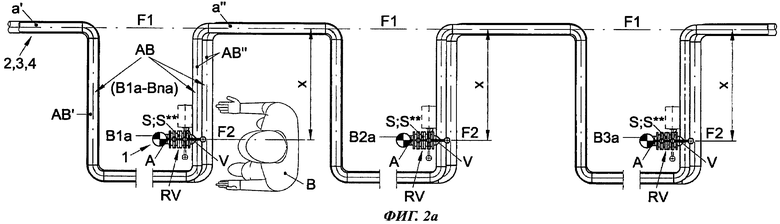

Фигура 2 - вид второго варианта исполнения устройства согласно изобретению в схематичном изображении с применением течезащищенных дисковых клапанов, причем присоединительные отверстия предусмотрены с одной стороны и расположены в вентильном распределительном коллекторе рядами;

Фигура 2a - горизонтальная проекция устройства согласно фиг.2 в схематичном изображении, причем показано прохождение трубопроводов через три вентильных распределительных коллектора и видно, что трубопроводы системы труб проходят в одной единственной плоскости параллельно продольной оси вентильного распределительного коллектора;

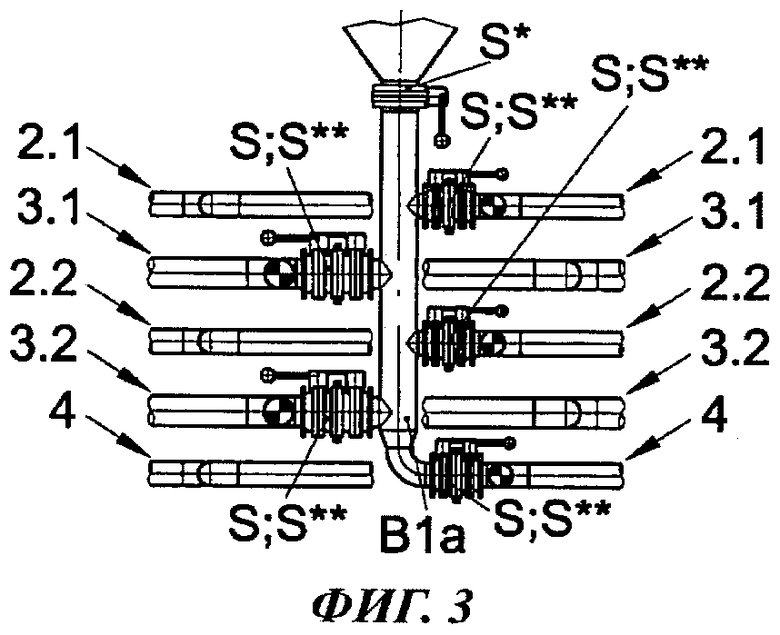

Фигура 3 - вид первого варианта исполнения устройства согласно фиг.1 в схематичном изображении;

Фигура 3a - горизонтальная проекция устройства согласно фиг.3 в схематичном изображении, причем представлены пути прохождения через три резервуара резервуарной системы хранения тех трубопроводов, которые на фиг.3 присоединены к вентильному распределительному коллектору с правой стороны по отношению к изображенному там положению;

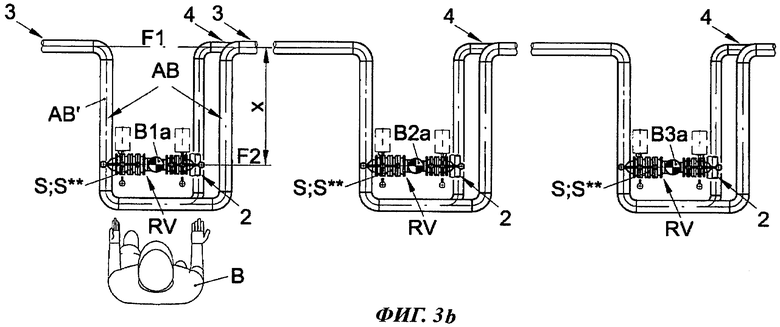

Фигура 3b - горизонтальная проекция устройства согласно фиг.3 в схематичном изображении, причем представлены пути прохождения через три резервуара резервуарной системы хранения тех трубопроводов, которые на фиг.3 присоединены к вентильному распределительному коллектору с левой стороны по отношению к изображенному там положению;

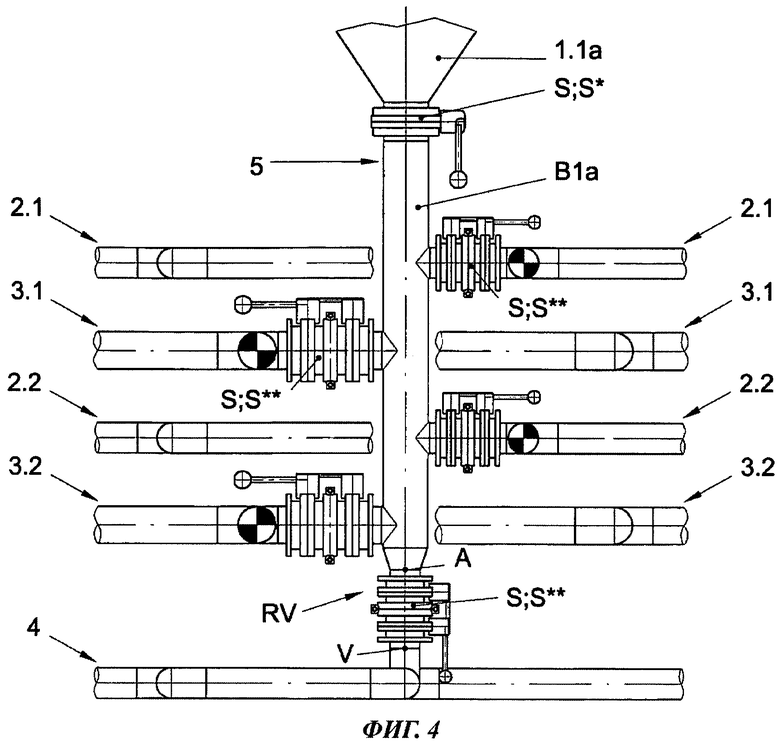

Фигура 4 - вид третьего варианта исполнения устройства (первая основная концепция) согласно изобретению в схематичном изображении с применением течезащищенных дисковых клапанов, причем в отношении трубопроводов, присоединенных к вентильному распределительному коллектору по его сторонам, этот вариант исполнения соответствует первому варианту исполнения согласно фиг.1, а присоединение трубопровода, подключенного к нижнему концу вентильного распределительного коллектора, модифицировано относительно фиг.1;

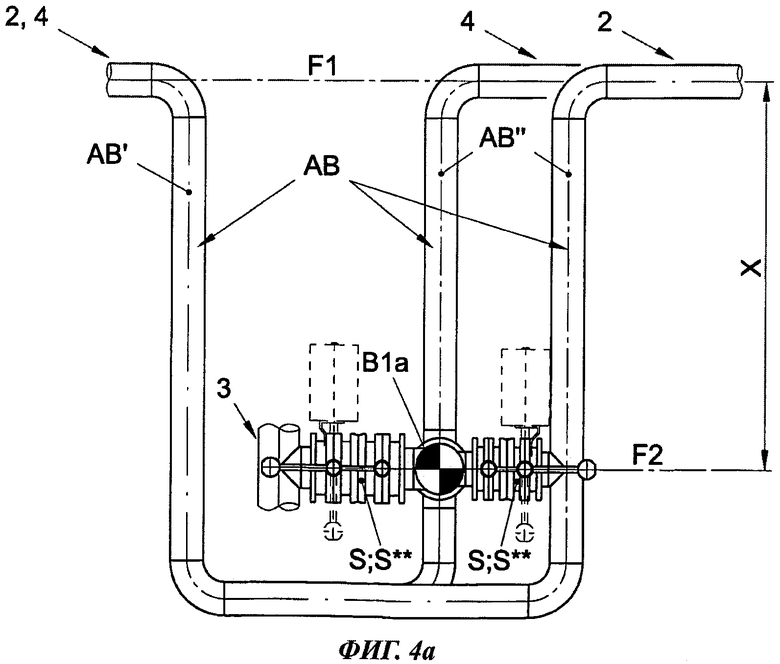

Фигура 4a - горизонтальная проекция устройства согласно фиг.4 в схематичном изображении;

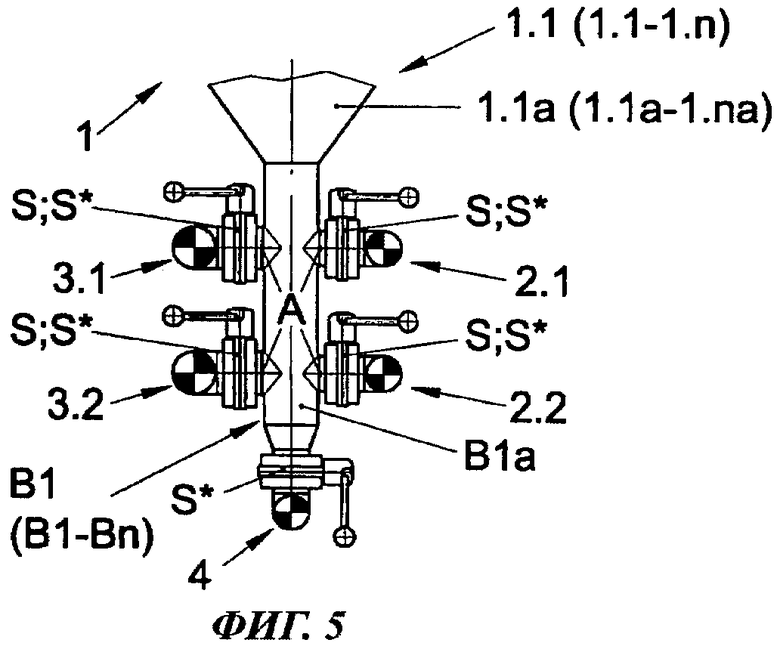

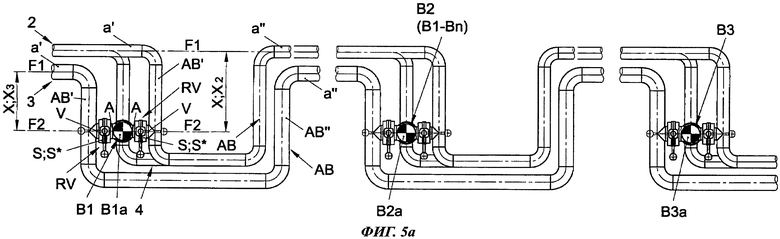

Фигура 5 - вид четвертого варианта исполнения устройства согласно изобретению в схематичном изображении с применением одинарных дисковых клапанов, причем присоединительные отверстия в вентильном распределительном коллекторе предусмотрены с двух сторон, попарно напротив друг друга, и расположены рядами, а присоединение трубопровода, подключенного к нижнему концу вентильного распределительного коллектора, выполнено, как в варианте исполнения согласно фиг.4;

Фигура 5a - горизонтальная проекция устройства согласно фиг.5 в схематичном изображении, причем видно, что трубопроводы системы труб проходят в двух параллельных друг другу плоскостях, которые расположены в вентильном распределительном коллекторе с одной стороны и ориентированы параллельно его продольной оси;

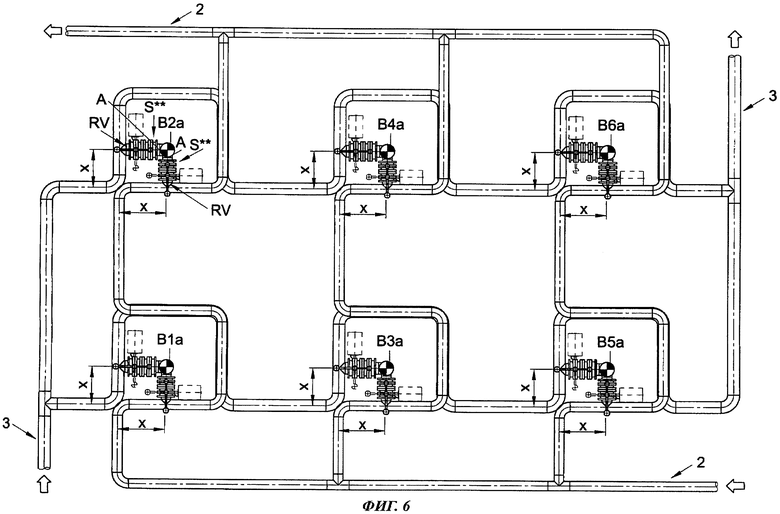

Фигура 6 - горизонтальная проекция пятого варианта исполнения устройства согласно изобретению в схематичном изображении с применением течезащищенных дисковых клапанов, причем вентильные распределительные коллекторы расположены в форме матрицы, а трубопроводы, проводимые мимо соответствующих вентильных распределительных коллекторов и связанные с ними, пересекаются под прямым углом и подключаются к соответствующим подводящим и отводящим трубопроводам параллельно; и

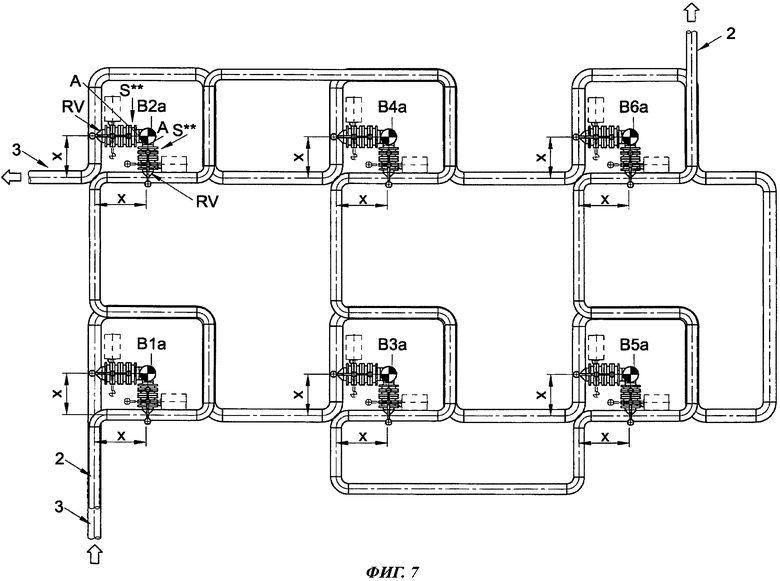

Фигура 7 - горизонтальная проекция шестого варианта исполнения устройства согласно изобретению в схематичном изображении с применением течезащищенных дисковых клапанов, причем вентильные распределительные коллекторы расположены в форме матрицы, а трубопроводы, проводимые мимо соответствующих вентильных распределительных коллекторов и связанные с ними, имеют форму меандра, пересекаются под прямым углом и подключаются к соответствующим подводящим и отводящим трубопроводам последовательно.

Осуществление изобретения

На фиг.1 показана нижняя оконечность конусообразного днища 1.1а резервуара 1.1 резервуарной системы 1 хранения, которая (система) может состоять из количества i, равного от 1 до n, резервуаров с обозначениями от 1.1 до 1.n, например, расположенных последовательно. Каждое днище 1.1a-1.na соответствующего резервуара 1.1-1.n в своей нижней части выходит в вентильный распределительный коллектор с обозначениями соответственно от B1 до Bn (первая основная концепция), которое выполнено предпочтительно в виде вытянутого полого элемента B1a-Bna, имеющего форму цилиндрической трубы. Продольная ось L вентильного распределительного коллектора B1-Bn и вместе с тем полого элемента B1n-Bna ориентирована вертикально и направлена по продольной оси соответствующего резервуара 1.1-1.n. В удаленном от днища 1.1a-1.na резервуара самом нижнем конце каждого полого элемента B1a-Bna расположена соответствующая третья система 4 труб, например, для чистки.

Предложенное согласно изобретению устройство применимо равным образом и к резервуарным системам 1 хранения, в которых не днище 1.1a резервуара 1.1 выходит непосредственно, вышеописанным способом, в соответствующий ему вентильный распределительный коллектор B1, а соответствующий вентильный распределительный коллектор B1-Bn с вышеописанной геометрией, с идущим снизу вверх, как правило, вертикальным расположением связан с присоединенным резервуаром 1.1-1.n посредством трубопровода 5 (фиг.1; там он обозначен, но не показан) (вторая основная концепция). При этом резервуары 1.1-1.n могут принимать любое положение и находиться в любых позициях, отличных от тех, которые занимают вентильные распределительные коллекторы B1-Bn, выходящие непосредственно из днища 1.1a-1.na соответствующего резервуара 1.1-1.n, например, резервуары 1.1-1.n расположены лежа или стоя сбоку от вентильного распределительного коллектора B1-Bn. Под представленным здесь трубопроводом 5 в области его конечного участка, присоединенного к вентильному распределительному коллектору B1-Bn, может подразумеваться конечный участок, расположенный вертикально или наклоненный под любым углом. Наклонный конечный участок, в граничном случае проходящий горизонтально, присоединяется соответствующим изгибом трубы (трубным коленом) к верхнему концу вентильного распределительного коллектора B1-Bn. Описанные ниже варианты исполнения устройства согласно изобретению без ограничений применимы к обеим вышеописанным основным концепциям резервуарной системы 1 хранения или вентильного распределительного коллектора B1-Bn в его соответствующем расположении относительно резервуара 1.1-1.n.

Первая система 2 труб (фиг.1a и 1), например, для заполнения резервуара 1.1-1.n состоит в самой общем случае из первой группы трубопроводов 2.1-2.n, трубы 2.1-2.n которой расположены в ряд друг под другом и в одной плоскости, параллельной продольной оси L полого элемента B1a-Bna. Трубная обвязка, которая в изображенном варианте осуществления ограничивается двумя трубопроводами 2.1 и 2.2, проводится на расстоянии x от полого элемента B1a-B1n, измеренном до продольной оси L.

Каждый из трубопроводов 2.1 и 2.2 в области вентильного распределительного коллектора B1-Bn выполнен в виде U-образного дугового компенсатора, который в плоскости, перпендикулярной продольной оси L вентильного распределительного коллектора B1-Bn, частично охватывает последнее обеими своими боковыми частями AB′ и AB″. Дуговой компенсатор АВ на участке, смежном с вентильным распределительным коллектором B1-Bn, в этом варианте осуществления во второй - в правой, применительно к изображенному положению, - боковой части АВ″ имеет отверстие V, которое сообщается с соответствующим присоединительным отверстием A в полом элементе B1a-Bna. Присоединительное отверстие A и отверстие V связаны друг с другом посредством трубного соединения RV, включающего в себя дисковый клапан S. В данном варианте осуществления под дисковым клапаном S подразумевается течезащищенный двойной дисковый клапан S**, который в альтернативном варианте может быть выполнен также и в виде одинарного дискового клапана S*. Место подключения каждого из соответствующих трубных соединений RV к дуговому компенсатору AB отстоит от первичного направления F1 прохождения соответствующих участков a′ и a″ трубопроводов 2.1 и 2.2, присоединенных к дуговому компенсатору AB, по меньшей мере на расстояние x, упомянутое выше, которое позволяет участкам a′, a″ трубопровода совершать перемещения сдвига в первичном направлении F1 его прохождения. В этом варианте осуществления трубное соединение RV ориентировано во втором направлении F2, которое проходит параллельно первому направлению F1. U-образный дуговой компенсатор AB предпочтительно состоит, как показано, из трех прямых участков трубы, которые ориентированы под прямым углом друг к другу и связаны друг с другом и с участками a′, a″ трубопровода соответственно трубными коленами с углом 90°.

Описанное выше исполнение дугового компенсатора AB в U-образной форме и расположение отверстия V относительно присоединительного отверстия A не обязательно. Дуговой компенсатор AB может принимать любую форму, при которой его боковые части проходят различным образом по направлению к его открытой стороне, придавая ему вид от сходящегося до расходящегося. Он может также иметь, например, форму так называемой лирообразной дуги. Должно лишь обеспечиваться выполнение условия, что место его присоединения к трубному соединению RV, ориентированному в каком бы то ни было направлении, образует изгибаемую боковую часть AB′ или AB″. Второе направление F2 может быть ориентировано также перпендикулярно или под углом к первичному направлению F1 прохождения труб.

Вторая система 3 труб (фиг.1а), например, для опорожнения резервуара 1.1-1.n, которая состоит из второй группы трубопроводов от 3.1 до 3.n, трубопроводы 3.1-3.n которых расположены точно так же в ряд друг под другом и в одной плоскости, параллельной продольной оси L полого элемента B1a-Bna, выполнена таким же образом, как первая система 2 труб. И в этом варианте осуществления трубная обвязка, ограничивающаяся трубопроводами 3.1 и 3.2, также проведена на расстоянии x от полого элемента B1a-Bna. Каждый из трубопроводов 3.1 и 3.2 в области вентильного распределительного коллектора B1-Bn выполнен в виде еще одного U-образного дугового компенсатора, который в плоскости, перпендикулярной продольной оси L вентильного распределительного коллектора B1-Bn, частично охватывает последнее двумя своими боковыми частями AB′ и AB″. Дуговой компенсатор AB на участке, смежном с вентильным распределительным коллектором B1-Bn, в этом варианте осуществления в первой - в левой, применительно к изображенному положению, боковой части AB′ имеет отверстие V, которое сообщается с соответствующим присоединительным отверстием А в полом элементе B1a-Bna. Присоединительное отверстие A и отверстие V связаны друг с другом посредством трубного соединения RV, включающего в себя дисковый клапан S. В данном варианте осуществления под дисковым клапаном S подразумевается течезащищенный двойной дисковый клапан S**. Место подключения каждого из соответствующих трубных соединений RV к дуговому компенсатору AB отстоит от первичного направления F1 прохождения соответствующих участков a′ и a″ трубопроводов 3.1 и 3.2, присоединенных к дуговому компенсатору AB, по меньшей мере на расстояние x, упомянутое выше, которое позволяет участкам a′, a″ трубопровода совершать перемещения сдвига в первичном направлении F1 его прохождения. В этом варианте осуществления трубное соединение RV ориентировано во втором направлении F2, которое параллельно первому направлению F1. U-образный дуговой компенсатор AB предпочтительно состоит, как показано, из трех прямых участков трубы, которые ориентированы под прямым углом друг к другу и связаны друг с другом и с участками a′, a″ трубопровода соответственно трубными коленами с углом 90°.

Так как трубопроводы 2.1, 2.2 и 3.1, 3.2 систем 2, 3 труб проходят в одной плоскости, параллельной продольной оси L вентильного распределительного коллектора B1-Bn, соответственно совпадают их первичные направления F1 прохождения, и вторые направления F2 каждого из этих трубопроводов также проходят в общей плоскости. Для третьей системы 4 труб, например линии для очистки, действительны геометрические характеристики первой системы 2 труб, поскольку, как поясняет фиг.1a, соответствующие формы труб являются конгруэнтными. Дисковые клапаны S, S*, S** соответственно в данном варианте осуществления приводятся в действие вручную. Каждый из них выполнен с возможностью простого манипулирования им при помощи дистанционно управляемого приводного механизма, например, в виде пружинного или поршневого привода, функционирующего под действием рабочей среды.

Конец вентильного распределительного коллектора B1, B2, …, Bi, …, Bn со стороны резервуара отсекается от соответствующего резервуара 1.1, 1.2, …, 1.i, …, 1.n посредством дискового клапана S, в данном случае выполненного как одинарный дисковый клапан S*.

Каждый из полых элементов B1a-Bna может быть также составлен совокупностью определенного количества j, от 1 до m, частей корпуса, причем, например, любой полый элемент Bia состоит из частей Bia.1-Bia.m корпуса, которые связаны друг с другом с возможностью прохождения рабочей среды в направлении продольной оси L и каждая из которых имеет по меньшей мере одно присоединительное отверстие A. Эти части Bia.1-Bia.m корпуса могут быть выполнены различными по размеру, причем в этом случае, например, каждое из присоединительных отверстий A может иметь проходное сечение, зависящее от размера соответствующей части Bia.1-Bia.m корпуса. При наличии более чем одного присоединительного отверстия A в соответствующей части Bia.1-Bia.m корпуса проходное сечение присоединительных отверстий A также при необходимости выполняется разного размера.

Из фиг.1 видно, что трубное соединение RV впадает в вентильный распределительный коллектор B1, B2, …, Bi, …, Bn перпендикулярно продольной оси L последнего. Предлагается также, чтобы трубное соединение RV впадало в вентильный распределительный коллектор B1, B2, …, Bi, …, Bn в восходящем направлении относительно продольной оси L последнего. Такой вариант исполнения в любом случае обеспечивает полное опорожнение трубного соединения RV и соответствующего дискового клапана S, S*, S**.

Второй вариант исполнения устройства согласно изобретению (фиг.2, 2a) отличается от первого варианта исполнения согласно фигуре 1 тем, что присоединительные отверстия A в вентильном распределительном коллекторе B1-Bn предусмотрены с одной стороны и расположены в ряд. Трубопроводы 2.1, 2.2, 3.1, 3.2 и 4 систем 2, 3, 4 труб проходят так же, как на фигуре 1, в одной плоскости, параллельной продольной оси L вентильного распределительного коллектора B1-Bn. Оператор В получает беспрепятственный доступ, например, к дисковому клапану S, S** со стороны второй боковой части AB″ дугового компенсатора.

Горизонтальная проекция устройства по фиг.2, фиг.2a отчетливо показывает, что системы 2, 3 и 4 труб, проходящие параллельно трем представленным вентильным распределительным коллекторам B1a-B3a, расположенным последовательно, благодаря предусмотренным на каждом из вентильных распределительных коллекторов B1a-B3a дуговым компенсаторам располагают достаточными возможностями для линейного удлинения.

Фиг.3a и 3b поясняют вид сверху на системы 2, 3 и 4 труб устройства согласно изобретению, как они фрагментарно описывались на основании фиг.1 и 1a на примере единственного вентильного распределительного коллектора B1a в их прохождении параллельно трем представленным вентильным распределительным коллекторам B1a-B3a, расположенным последовательно. Здесь также отчетливо видно, что системы 2, 3 и 4 труб благодаря предусмотренным на каждом из вентильных распределительных коллекторов B1a-B3a дуговым компенсаторам располагают достаточными возможностями для линейного удлинения. Изображение согласно фиг.3 идентично такому же изображению согласно фиг.1.

Третий вариант исполнения устройства согласно изобретению в соответствии с фиг.4 и 4a отличается от первого варианта исполнения согласно фиг.1 и 1a тем, что третья система 4 труб, в изображенном положении проходящая горизонтально, присоединяется к вентильному распределительному коллектору B1a снизу посредством трубного соединения RV, проходящего вертикально. Возможность деформации боковых частей AB′ и AB″ дугового компенсатора АВ системы 4 труб не ухудшается из-за такого прохождения трубы. Вместо напряжения на изгиб трубное соединение RV и расположенный в нем дисковый клапан S, S** здесь по существу испытывают напряжение на скручивание.

На фиг.5 и 5a устройство согласно изобретению показано в четвертом варианте исполнения, в котором присоединительные отверстия А в вентильном распределительном коллекторе B1 до Bn и соответственно в полом элементе B1a-Bna предусмотрены с двух сторон, попарно напротив друг друга и расположены соответственно в ряд с каждой стороны, и представлено прохождение трубопровода через три расположенных последовательно вентильных распределительных коллектора B1-B3 или полых элемента B1a-B3a (фиг.5а). Третья система 4 труб присоединяется к вентильному распределительному коллектору B1-Bn перпендикулярно снизу в соответствии с вариантом исполнения согласно фиг.4 и 4a. Под дисковыми клапанами S подразумеваются, например, одинарные дисковые клапаны S*, которые легко заменяются течезащищенными дисковыми клапанами S**. Трубопроводы систем 2, 4 труб с одной стороны и системы 3 труб с другой стороны проходят в двух параллельных плоскостях, которые расположены по одну сторону от вентильного распределительного коллектора B1-Bn и ориентированы параллельно его продольной оси L. Так как плоскости трубопроводов 2, 4 и 3 теперь расположены на расстоянии друг от друга, первичные направления F1 прохождения труб также больше уже не совпадают, так что теперь имеются два различных расстояния х до единого для всех горизонтальных трубных соединений RV второго направления F2, а именно расстояние x2 от первой системы 2 труб, которое действительно также для третьей системы 4 труб, и расстояние x3 от второй системы 3 труб. Меньшее расстояние x3 таково, что в любом случае обеспечивается необходимое перемещение сдвига участков a′, a″ трубопроводов 3.1 и 3.2 второй системы 3 труб в первом направлении F1 прохождения.

Далее, видно, что это решение использует второй вариант расположения дугового компенсатора AB в сочетании с первым вариантом расположения дугового компенсатора AB. Дуговой компенсатор AB второй системы 3 труб охватывает своими боковыми частями AB′, AB″ соответствующий вентильный распределительный коллектор B1-B3 (первый вариант расположения), в то время как дуговой компенсатор первой системы 2 труб одной из своих боковых частей AB′, AB″, в данном варианте осуществления первой боковой частью AB′, соседствует с соответствующим вентильным распределительным коллектором B1-B3 (второй вариант установки).

Вышеописанные принципы расположения устройства согласно изобретению для резервуарных систем 1 хранения, установленных последовательно, распространимы на конструкции в форме матрицы (фиг.6 и 7), при которых соответствующие трубопроводы систем 2 и 3 трубопроводов, а также системы 4 трубопроводов при ее наличии проходят в плоскостях, ориентированных параллельно продольной оси L вентильного распределительного коллектора B1-Bn, и располагаются взаимно перпендикулярно. При этом в обоих вариантах осуществления присоединительные отверстия A в вентильном распределительном коллекторе B1-B6 и соответственно в полых элементах B1a-B6a предусмотрены с одной стороны и расположены соответственно в ряд, причем смежные присоединительные отверстия A смещены по отношению друг к другу в аксиальном направлении с поворотом на угол около 90°.

Трубопроводы 2, 3, проходящие около соответствующих полых элементов B1a-B6a и связанные с ними, присоединяются параллельно соответственно к подводящим и отводящим трубопроводам 2, 3 (фиг.6) или проходят в форме меандра и связаны последовательно с соответствующими подводящим и отводящим трубопроводами 2, 3 (фиг.7).

Изобретение относится к устройству для эксплуатации резервуарных систем хранения с жесткой трубной обвязкой в сочетании с системами труб для текучих рабочих сред, в частности для применения в установках для обработки и транспортировки продукта в пищевой промышленности и производстве напитков, фармацевтике. Устройство состоит из по меньшей мере одного резервуара (1.1, 1.2, …, 1.i, …, 1.n) с системой (2, 3, 4) труб, состоящей из по меньшей мере одного трубопровода (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3.2, …, 3.i, …, 3.n; 4), с вентильным распределительным коллектором (B1, В2, …, Bi, …, Bn), расположенным в месте вытекания из днищ (1.1а, 1.2а, …, 1.ia, …, 1.na) каждого из соответствующих резервуаров (1.1, 1.2, …, 1.i, …, 1.n). Вентильный распределительный коллектор выполнен в виде протяженного полого элемента (B1a, В2а, …, Bia, …, Bna), проходящего снизу вверх, как правило, вертикально и имеющего присоединительные отверстия (А) для связывания его внутреннего пространства с каждым из трубопроводов (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3.2, …, 3.i, …, 3.n; 4). Дисковые клапаны расположены по одному в каждом соединении между соответствующим трубопроводом (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3.2, …, 3.i, …, 3.n; 4) и связанным с ним присоединительным отверстием (А) и переключают это соединение в непосредственной близости к полому элементу. Трубопроводы (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3.2, …, 3.i, …, 3.n; 4) выполнены в области вентильного распределительного коллектора в форме дугового компенсатора, который либо частично охватывает вентильный распределительный коллектор своими боковыми частями в плоскости, перпендикулярной к продольной оси (L) вентильного распределительного коллектора, либо соседствует с ним одной из своих боковых частей. В дуговом компенсаторе на участке, соседствующем с вентильным распределительным коллектором, имеется отверстие (V), присоединительное отверстие (А) и отверстие (V) связаны друг с другом посредством трубного соединения, включающего в себя дисковый клапан. Место примыкания трубного соединения к дуговому компенсатору находится от первичного направления прохождения (F1) присоединенных к дуговому компенсатору участков (а′, а″) трубопровода (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3,2, …, 3.i, …, 3.n; 4) по меньшей мере на таком расстоянии (х), которое допускает перемещения сдвига участков (а′, а″) в первом направлении (F1) их прохождения. Использование изобретения обеспечит создание устройства с простой и экономичной конструкцией, обладающего высокой эксплутационной надежностью. 20 з.п. ф-лы, 13 ил.

1. Устройство для эксплуатации резервуарных систем (1) хранения с жесткой трубной обвязкой с системами труб для текучих сред, с системой (1) хранения, состоящей из по меньшей мере одного резервуара (1.1, 1.2, …, 1.i, …, 1.n), с системой (2, 3, 4) труб, состоящей из по меньшей мере одного трубопровода (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3.2, …, 3.i, …, 3.n; 4), с вентильным распределительным коллектором (В1, В2, …, Bi, …, Bn), расположенным в месте вытекания из днищ (1.1а, 1.2а, …, 1.ia, …, 1.na) каждого из соответствующих резервуаров (1.1, 1.2, …, 1.i, …, 1.n), причем вентильный распределительный коллектор выполнен в виде протяженного полого элемента (B1a, В2а, …, Bia, …, Bna), проходящего снизу вверх, как правило вертикально, и имеющего присоединительные отверстия (А) для связывания его внутреннего пространства с каждым из трубопроводов (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3.2, …, 3.i, …, 3.n; 4), и с дисковыми клапанами, расположенными по одному в каждом соединении между соответствующим трубопроводом (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3.2, …, 3.i, …, 3.n; 4) и связанным с ним присоединительным отверстием (А) и переключающими это соединение в непосредственной близости к полому элементу, отличающееся тем, что соответствующий трубопровод (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3.2, …, 3.i, …, 3.n; 4) выполнен в области вентильного распределительного коллектора в форме дугового компенсатора, который либо частично охватывает вентильный распределительный коллектор своими боковыми частями в плоскости, перпендикулярной к продольной оси (L) вентильного распределительного коллектора, либо соседствует с ним одной из своих боковых частей,

что в дуговом компенсаторе на участке, соседствующем с вентильным распределительным коллектором, имеется отверстие (V),

что присоединительное отверстие (А) и отверстие (V) связаны друг с другом посредством трубного соединения, включающего в себя дисковый клапан,

и что место примыкания трубного соединения к дуговому компенсатору находится от первичного направления прохождения (F1) присоединенных к дуговому компенсатору участков (а′, а″) трубопровода (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3,2, …, 3.i, …, 3.n; 4) по меньшей мере на таком расстоянии (х), которое допускает перемещения сдвига участков (а′, а″) в первом направлении (F1) их прохождения.

2. Устройство по п.1, отличающееся тем, что полый элемент (В1а, В2а, …, Bia, …, Bn) расположен у самой нижней части соответствующего днища (1.1а, 1.2а, …, 1.ia, …, 1.na) резервуара.

3. Устройство по п.2, отличающееся тем, что продольная ось (L) полого элемента (B1a, В2а, …, Bia, … Bn) расположена коаксиально с продольной осью резервуара (1.1, 1.2, …, 1.i, …, 1.n).

4. Устройство по п.1, отличающееся тем, что трубное соединение ориентировано во втором направлении (F2), которое проходит параллельно первому направлению (F1).

5. Устройство по п.1, отличающееся тем, что дуговой компенсатор выполнен в форме буквы U и состоит из трех прямых отрезков трубы, которые ориентированы под прямым углом друг к другу и связаны друг с другом и с участками трубопровода (а′, а″) соответственно трубными коленами с углом 90°.

6. Устройство по одному из пп.1-5, отличающееся тем, что трубопроводы (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3.2, …, 3.i, …, 3.n; 4) системы (2, 3, 4) труб проходят в одной плоскости, параллельной продольной оси (L) вентильного распределительного коллектора, или что трубопроводы (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3.2, …, 3.i, …, 3.n; 4) системы (2, 3, 4) труб проходят в двух параллельных плоскостях, которые расположены по одну сторону от вентильного распределительного коллектора и ориентированы параллельно его продольной оси (L), или что трубопроводы (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3.2, …, 3.i, …, 3.n; 4) системы (2, 3, 4) труб проходят в двух параллельных плоскостях, которые ориентированы параллельно продольной оси (L) вентильного распределительного коллектора и расположены по разные стороны от него, или что трубопроводы (2.1, 2.2, …, 2.i, …, 2.n; 3.1, 3.2, …, 3.i, …, 3.n; 4) системы (2, 3, 4) труб проходят в двух плоскостях, которые ориентированы параллельно продольной оси (L) вентильного распределительного коллектора и взаимно перпендикулярны.

7. Устройство по одному из пп.1-5, отличающееся тем, что вентильные распределительные коллекторы расположены в форме матрицы или рядами.

8. Устройство по одному из пп.1-5, отличающееся тем, что присоединительные отверстия (А) в вентильном распределительном коллекторе предусмотрены с одной стороны и расположены в ряд, или что присоединительные отверстия (А) в вентильном распределительном коллекторе предусмотрены с двух противоположных сторон и расположены с каждой стороны рядами, или что присоединительные отверстия (А) в вентильном распределительном коллекторе предусмотрены с двух сторон и с каждой стороны расположены рядами, причем отверстия, соседние друг с другом на разных сторонах, смещены относительно друг друга в аксиальном направлении, или что присоединительные отверстия (А) в вентильном распределительном коллекторе предусмотрены с одной стороны и расположены рядами, причем отверстия (А), соседние друг с другом в разных рядах, смещены относительно друг друга в аксиальном направлении и на угол 90°, или что присоединительные отверстия (А) в вентильном распределительном коллекторе предусмотрены с обеих сторон попарно напротив друг друга и расположены рядами, причем пары отверстий (А), соседние друг с другом в аксиальном направлении, смещены относительно друг друга на угол 90°.

9. Устройство по одному из пп.1-5, отличающееся тем, что полый элемент (B1a, В2а, …, Bia, …, Bn) выполнен в виде цилиндрической трубы, или что каждый из полых элементов (B1a, В2а, …, Bia, …, Bn) составлен из совокупности отдельных частей (Bia.1-Bia.m) корпуса, которые связаны друг с другом с возможностью прохождения рабочей среды в направлении продольной оси (L), и каждая из которых имеет по меньшей мере одно присоединительное отверстие (А).

10. Устройство по п.9, отличающееся тем, что части корпуса (Bia.1-Bia.m) выполнены различными по размеру.

11. Устройство по п.10, отличающееся тем, что каждое из присоединительных отверстий (А) имеет среднее значение проходного сечения, зависящее от размера соответствующей части (Bia.1-Bia.m) корпуса.

12. Устройство по одному из пп.1-5, отличающееся тем, что трубное соединение входит в вентильный распределительный коллектор перпендикулярно продольной оси (L) последнего, или что трубное соединение входит в вентильный распределительный коллектор в направлении, поднимающемся относительно продольной оси (L) последнего.

13. Устройство по одному из пп.1-5, отличающееся тем, что удаленный от резервуара (1.1, 1.2, …, 1.i, …, 1.n) самый нижний конец полого элемента связан с трубопроводом (4) очистки.

14. Устройство по одному из пп.1-5, отличающееся тем, что дисковый клапан выполнен в виде течезащищенного двойного дискового клапана.

15. Устройство по п.14, отличающееся тем, что предусмотрены два одинаково управляемых дисковидных запорных элемента, каждый из которых имеет проходящее по его окружности место уплотнения, и что между обоими местами уплотнения, расположенными на расстоянии друг от друга в аксиальном направлении, расположена проходящая по окружности кольцеобразная полость для сбора утечек, связанная по меньшей мере одним соединительным элементом с окружающим пространством дискового клапана.

16. Устройство по п.15, отличающееся тем, что дисковидные запорные элементы задействуются зависимо друг от друга и одновременно, или что дисковидные запорные элементы задействуются зависимо друг от друга и с временной задержкой, или что дисковидные запорные элементы задействуются независимо друг от друга.

17. Устройство по п.16, отличающееся тем, что двойной дисковый клапан подвергается чистке седла путем частичного открывающего движения каждого из его запорных элементов таким образом, что во время частичного открывающего движения одного из запорных элементов другой остается закрытым.

18. Устройство по п.14, отличающееся тем, что предусмотрен единственный дисковидный запорный элемент, имеющий два места уплотнения, проходящих по окружности и расположенных на расстоянии друг от друга в аксиальном направлении, между которыми находится кольцеобразная, проходящая по окружности полость для сбора утечек, связанная по меньшей мере одним соединительным элементом с окружающим пространством дискового клапана.

19. Устройство по одному из пп.1-5, отличающееся тем, что дисковый клапан выполнен как одинарный дисковый клапан, который имеет единственное место уплотнения, проходящее по окружности на краю дисковидного запорного элемента.

20. Устройство по одному из пп.1-5, отличающееся тем, что дисковый клапан приводится в действие вручную или посредством привода с дистанционным управлением.

21. Устройство по одному из пп.1-5, отличающееся тем, что конец каждого из вентильных распределительных коллекторов, расположенный со стороны резервуара, отключается от соответствующего резервуара (1.1, 1.2, …, 1.i, …, 1.n) при помощи дискового клапана.

| DE 10108259 С1, 03.01.2002 | |||

| УСТРОЙСТВО ДЛЯ ПЕРЕКАЧКИ ЖИДКИХ СРЕД | 2002 |

|

RU2211371C1 |

| УСТРОЙСТВО ДЛЯ ВАРКИ СУСЛА | 2000 |

|

RU2159273C1 |

| WO 03024863 А2, 27.03.2003 | |||

| US 4730651 А, 15.03.1988. | |||

Авторы

Даты

2011-06-20—Публикация

2008-04-17—Подача