Изобретение относится к угольной промышленности и может быть использовано при проектировании и эксплуатации угольных шахт, отрабатывающих газоносные, пожароопасные пласты.

Известна угольная шахта для отработки пожароопасных газоносных угольных пластов. Угольный пласт отрабатывают длинными очистными забоями по простиранию с полным обрушением пород кровли. Выемочный столб оконтуривают конвейерным штреком и вентиляционным штреком. Выемочные столбы отрабатывают в нисходящем порядке. Предварительную дегазацию пласта осуществляют за счет бурения скважин из вентиляционного штрека параллельно очистному забою. Отсос метана из угольного пласта осуществляют через дегазационный трубопровод с помощью вакуум-насосов. Дегазацию выработанного пространства осуществляют за счет бурения скважин с поверхности и отсоса метана через обсадные трубы (Коровкин Ю.А. и др. «Теория и практика длиннолавных систем», Из-во ООО «Техгормаш», 2004 г., с.492-495).

Недостатком указанной технологии добычи угля является низкая эффективность дегазации угольного пласта. Зона действия скважин не превышает 20 м. Поэтому необходимо бурить большое количество скважин. Отвод газа по трубам является весьма трудоемким и опасным процессом. Бурение скважин с поверхности связано с необходимостью иметь в работе большое количество скважин с весьма сложной трубопроводной сетью.

Известна «Безопасная угольная шахта Золотарева для отработки газоносных, пожароопасных угольных пластов», патент РФ №2310073 от 10.11.2007 г. Особенностью данного технического решения является отработка выемочных столбов в восходящем порядке. Горные работы ведутся без оставления угольного целика за счет проходки двухсекционного штрека с разделительной бетонной закладочной стенкой. Дегазацию выработанного пространства осуществляют по вышележащему промежуточному штреку и далее - по изолированному фланговому наклонному стволу на поверхность.

Недостатком данного изобретения является высокая стоимость бетонной закладочной стенки, которая не компенсирует выгоду от бесцеликовой технологии отработки угольного пласта. Кроме этого, не рассмотрен вопрос дегазации угольного пласта.

Целью настоящего изобретения является создание безопасной угольной шахты для отработки газоносных, пожароопасных пластов за счет новой схемы дегазации выработанного пространства и новой схемы дегазации угольного пласта.

Указанная цель достигается за счет того, что добычу угля ведут в одном выемочном столбе, нарезаемом по простиранию столба от центральных наклонных стволов до фланговых дегазационных наклонных стволов за счет проходки конвейерного и вентиляционного штреков, а также проходки между ними вентиляционного канала.

Отработку выемочного столба осуществляют очистным забоем по простиранию пласта с проветриванием очистного забоя по возвратно-точной схеме. Свежий воздух подают по конвейерному штреку. Исходящую струю отводят по вентиляционному штреку.

Дегазацию угольного пласта производят только в зоне, прилегающей к очистному забою за счет скважин, пробуренных наклонно к линии очистного забоя. При этом за счет ослабления угольного массива микротрещинами в зоне скважин достигается постоянная дегазация угольного пласта в призабойной зоне. Применение нагнетания свежего воздуха совместно с распылением воды по одним скважинам, и отсос влажного запыленного воздуха через другие скважины способствует эффективной дегазации и обеспыливанию очистного забоя во время выемки угля.

Дегазацию выработанного пространства производят за счет отсоса метана на поверхность через вентиляционный канал, расположенный между конвейерным и вентиляционным штреками. За счет установки на поверхности всасывающего вентилятора удается откачать на поверхность метан из выработанного пространства и не допустить проникновения метана из выработанного пространства в проветриваемую зону очистного забоя.

После отработки выемочного столба используют вентиляционный канал для откачки метана из целика угля и горных пород вокруг угольного целика.

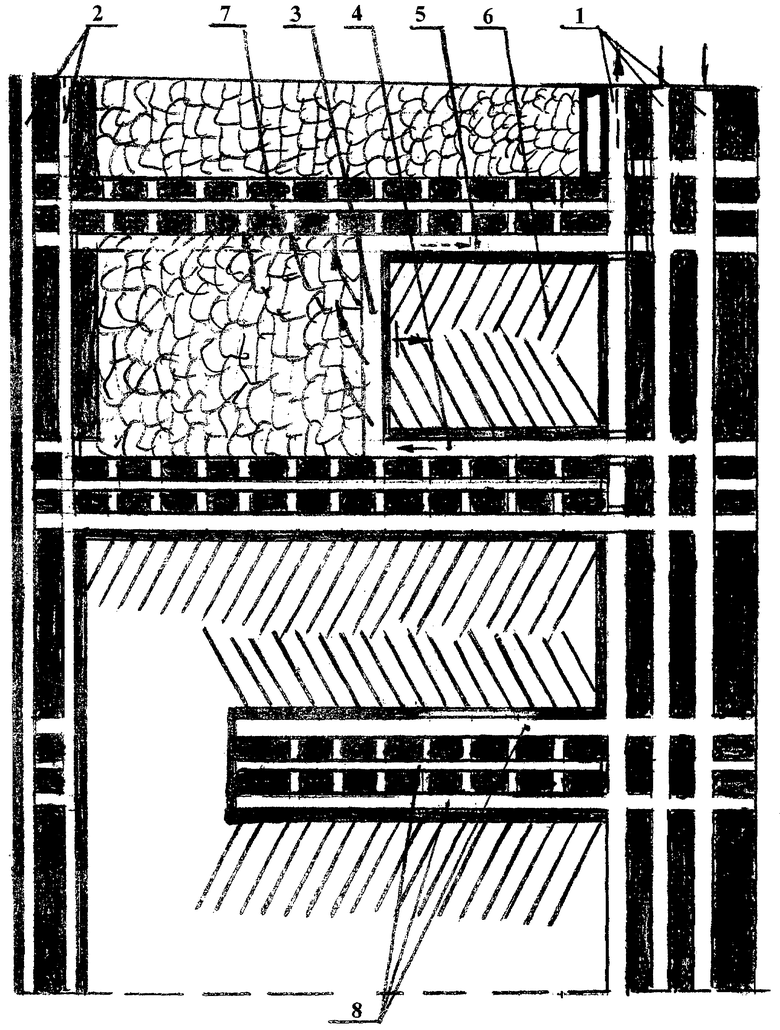

Пример реализации предлагаемой безопасной угольной шахты приведен на чертеже.

Безопасная угольная шахта с производственной мощностью 5,0 млн т. в год включает двукрылое шахтное поле длиной 6 км. Двукрылое шахтное поле вскрывается центральными трехсекционными наклонными стволами 1 и двумя группами фланговых наклонных стволов 2.

В одном крыле шахтного поля ведутся очистные работы, а в другом шахтном поле ведутся подготовительные работы.

Отработку выемочного столба осуществляют очистным забоем 3 длиной 300 м по простиранию пласта. Управление кровлей - полное обрушение с погашением двух штреков позади забоя. Выемку угля осуществляют с применением угольного комбайна. Крепление очистного забоя - механизированной крепью. Транспорт угля производят по конвейерному штреку 4 до центрального наклонного ствола. Доставку оборудования и материалов производят по вентиляционному штреку 5.

Свежий воздух подают по конвейерному штреку. Исходящую струю отводят по вентиляционному штреку.

Дегазацию угольного пласта производят только в зоне, прилегающей к очистному забою. При пересечении заранее пробуренных скважин 6 очистным забоем в призабойную зону поступает свежий воздух по скважинам от конвейерного штрека.

Отвод запыленной струи из забоя производится по скважинам от вентиляционного штрека. Благодаря наличию необходимого количества скважин в призабойной зоне образуются микротрещины. В результате постоянно осуществляется дегазация угольного пласта в призабойной зоне. Принудительное нагнетание свежего воздуха в скважины способствует распылению воды в забое, что способствует гашению пыли. Со стороны вентиляционного штрека к скважинам присоединяют патрубок всасывающего вентилятора, с помощью которого осуществляется отсос метана и угольной пыли из призабойного пространства.

Дегазацию выработанного пространства производят за счет отсоса метана на поверхность через вентиляционный канал 7, который формируют между конвейерным и вентиляционным штреками. Из вентиляционного канала во время проходки бурят скважины в угольный и горный массивы для обеспечения интенсивной дегазации метана. Наличие кольцевой крепи с анкерным креплением позволяет сохранять вентиляционный канал. При этом процентное содержание отсасываемого метана может содержать промышленные нормы для использования его в газомоторных электроагрегатах, обеспечивающих выработку электроэнергии для нужд шахты.

Подготовительные работы ведут путем проходки конвейерного штрека, вентиляционного штрека и вентиляционного канала между ними 8.

Для обеспечения интенсивной дегазации призабойной зоны по угольному пласту бурят серию длинных скважин под углом к линии будущего очистного забоя. Для обеспечения эффективной дегазации выработанного пространства за очистным забоем бурят серию коротких скважин вокруг вентиляционного канала.

После отработки выемочного столба используют вентиляционный канал для откачки метана из угольного целика и близлежащих горных пород для выработки электроэнергии.

Указанная схема безопасной угольной шахты обеспечивает безопасные условия труда шахтеров. Позволяет вести очистные работы без ограничений по газовому фактору. Нагрузка на очистной забой в зависимости от мощности отрабатываемого пласта может достигать 10000-20000 тонн угля в сутки. За счет дегазации выработанного пространства при посадке больших блоков труднообрушаемой основной кровли не происходит мгновенное выдавливание метано-воздушной смеси из выработанного пространства в призабойную зону и соответственно не возникает опасная ситуация с возможным взрывом метана.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗОПАСНАЯ УГОЛЬНАЯ ШАХТА ЗОЛОТАРЕВА ДЛЯ ОТРАБОТКИ ГАЗОНОСНЫХ ПОЖАРООПАСНЫХ ПЛАСТОВ | 2006 |

|

RU2310073C1 |

| СПОСОБ РАЗРАБОТКИ ГАЗООБИЛЬНОГО ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 2005 |

|

RU2301892C1 |

| СПОСОБ КОМПЛЕКСНОГО УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ПРИ ПОДГОТОВКЕ И ВЫЕМКЕ ВЫСОКОГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2005 |

|

RU2366816C2 |

| СПОСОБ ДЕГАЗАЦИИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2008 |

|

RU2360128C1 |

| СПОСОБ ДЕГАЗАЦИИ УГЛЕНОСНОЙ ТОЛЩИ | 2008 |

|

RU2382882C1 |

| Способ проветривания высокогазообильных очистных забоев | 1989 |

|

SU1675568A1 |

| СПОСОБ КОМПЛЕКСНОГО УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ НА ВЫЕМОЧНЫХ УЧАСТКАХ ПРИ ОТРАБОТКЕ МОЩНЫХ И СБЛИЖЕННЫХ ВЫСОКОГАЗОНОСНЫХ ПОЛОГИХ УГОЛЬНЫХ ПЛАСТОВ | 2012 |

|

RU2510461C1 |

| СПОСОБ ДЕГАЗАЦИИ УГЛЕНОСНОЙ ТОЛЩИ | 2012 |

|

RU2487246C1 |

| Способ подготовки газоносного угольного пласта к отработке | 2017 |

|

RU2659298C1 |

| СПОСОБ РАЗРАБОТКИ СВИТЫ СБЛИЖЕННЫХ ВЫСОКОГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2012 |

|

RU2495251C1 |

Изобретение относится к угольной промышленности и может быть применено при проектировании и эксплуатации угольных шахт, отрабатывающих газоносные, пожароопасные пласты. Безопасная угольная шахта включает вскрытие шахтного поля центральными и фланговыми наклонными стволами, подготовку выемочных столбов оконтуривающими штреками, отработку выемочных столбов по простиранию пласта длинными очистными забоями с применением высокопроизводительных механизированных комплексов. Дегазацию выработанного пространства осуществляют за счет проходки между конвейерным и вентиляционным штреками вентиляционного канала кольцевого сечения, с помощью которого во время очистных работ отсасывают на поверхность метан из выработанного пространства. Дегазацию угольного пласта в призабойном пространстве осуществляют за счет бурения под углом к линии очистного забоя скважин при проходке конвейерного и вентиляционного штреков, при этом через одни скважины производят нагнетание свежего воздуха в очистной забой, а через другие скважины производят отсос запыленного и загазованного воздуха из очистного забоя. На конвейерном штреке к патрубкам скважин присоединен коллектор от нагнетательной воздуходувки, с помощью которой подают воздушно-водяную смесь в очистной забой. На вентиляционном штреке к патрубкам скважин присоединен коллектор от всасывающего вентилятора, с помощью которого отсасывают из очистного забоя влажный запыленный воздух. Технический результат заключается в возможности вести очистные работы без ограничений по газовому фактору. 4 з.п. ф-лы, 1 ил.

1. Безопасная угольная шахта, включающая вскрытие шахтного поля центральными и фланговыми наклонными стволами, подготовку выемочных столбов оконтуривающими штреками, отработку выемочных столбов по простиранию пласта длинными очистными забоями с применением высокопроизводительных механизированных комплексов, отличающаяся тем, что для обеспечения безопасности горных работ по газовому фактору:

- дегазацию выработанного пространства осуществляют за счет проходки между конвейерным и вентиляционным штреками, вентиляционного канала кольцевого сечения, с помощью которого во время очистных работ отсасывают на поверхность метан из выработанного пространства,

- дегазацию угольного пласта в призабойном пространстве осуществляют за счет бурения под углом к линии очистного забоя скважин при проходке конвейерного и вентиляционного штреков, при этом через одни скважины производят нагнетание свежего воздуха в очистной забой, а через другие скважины производят отсос запыленного и загазованного воздуха из очистного забоя.

2. Безопасная угольная шахта по п.1, отличающаяся тем, что на конвейерном штреке к патрубкам скважин присоединен коллектор от нагнетательной воздуходувки, с помощью которой подают воздушно-водяную смесь в очистной забой.

3. Безопасная угольная шахта по п.1, отличающаяся тем, что на вентиляционном штреке к патрубкам скважин присоединен коллектор от всасывающего вентилятора, с помощью которого отсасывают из очистного забоя влажный запыленный воздух.

4. Безопасная угольная шахта по п.1, отличающаяся тем, что при проходке вентиляционного канала в угольный и горный массив бурят скважины для отсоса метана при последующем ведении очистных работ.

5. Безопасная угольная шахта по п.1, отличающаяся тем, что после отработки выемочного столба используют вентиляционный канал для откачки метана из угольного целика и близлежащих горных пород для выработки электроэнергии.

| БЕЗОПАСНАЯ УГОЛЬНАЯ ШАХТА ЗОЛОТАРЕВА ДЛЯ ОТРАБОТКИ ГАЗОНОСНЫХ ПОЖАРООПАСНЫХ ПЛАСТОВ | 2006 |

|

RU2310073C1 |

| Способ дегазации выемочных полей при столбовой системе разработки | 1984 |

|

SU1268745A1 |

| Способ дегазации и увлажнения угольного пласта | 1984 |

|

SU1278468A1 |

| СПОСОБ ДЕГАЗАЦИИ УГОЛЬНОГО ПЛАСТА | 2008 |

|

RU2373399C1 |

| US 4978172 A, 18.12.1990. | |||

Авторы

Даты

2011-06-27—Публикация

2009-11-19—Подача