Изобретение относится к горной промышленности, а именно к технике безопасности, и может быть использовано при отработке высокогазоносных угольных пластов длинными столбами. Целью изобретения является повышение эффективности проветривания очистного забоя за счет снижения газопылевыделения и уменьшения местных скоплений метана в призабойной зоне при работе выемочной машины.

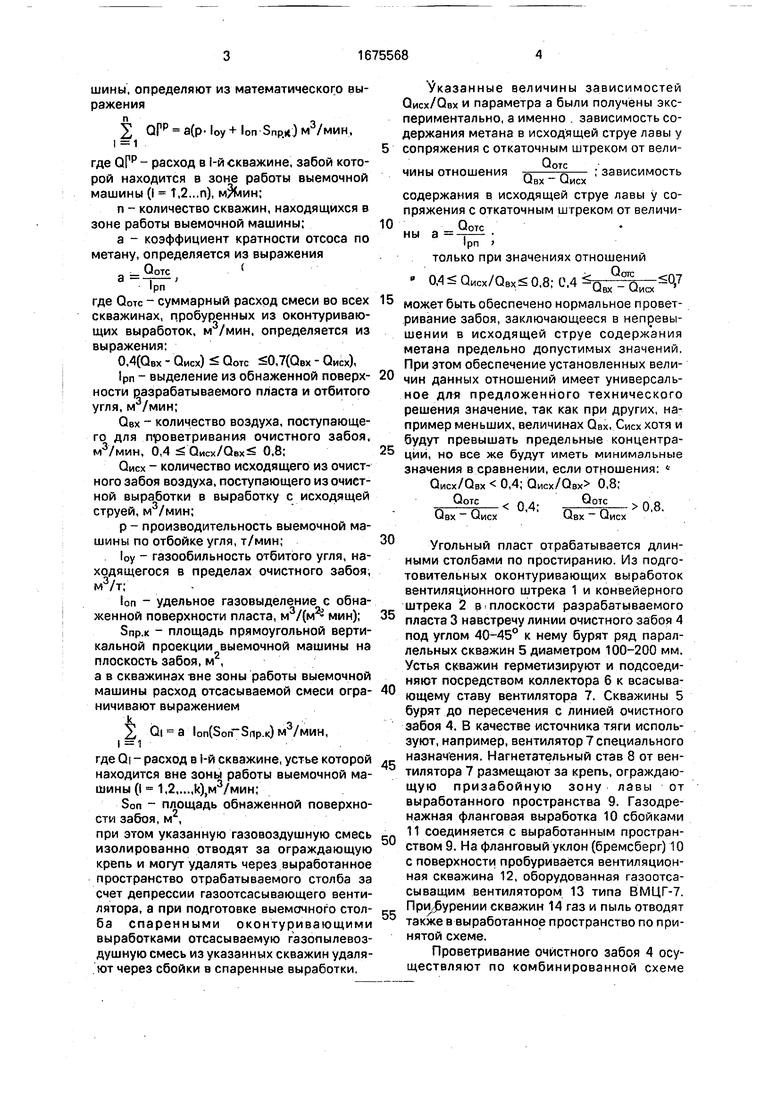

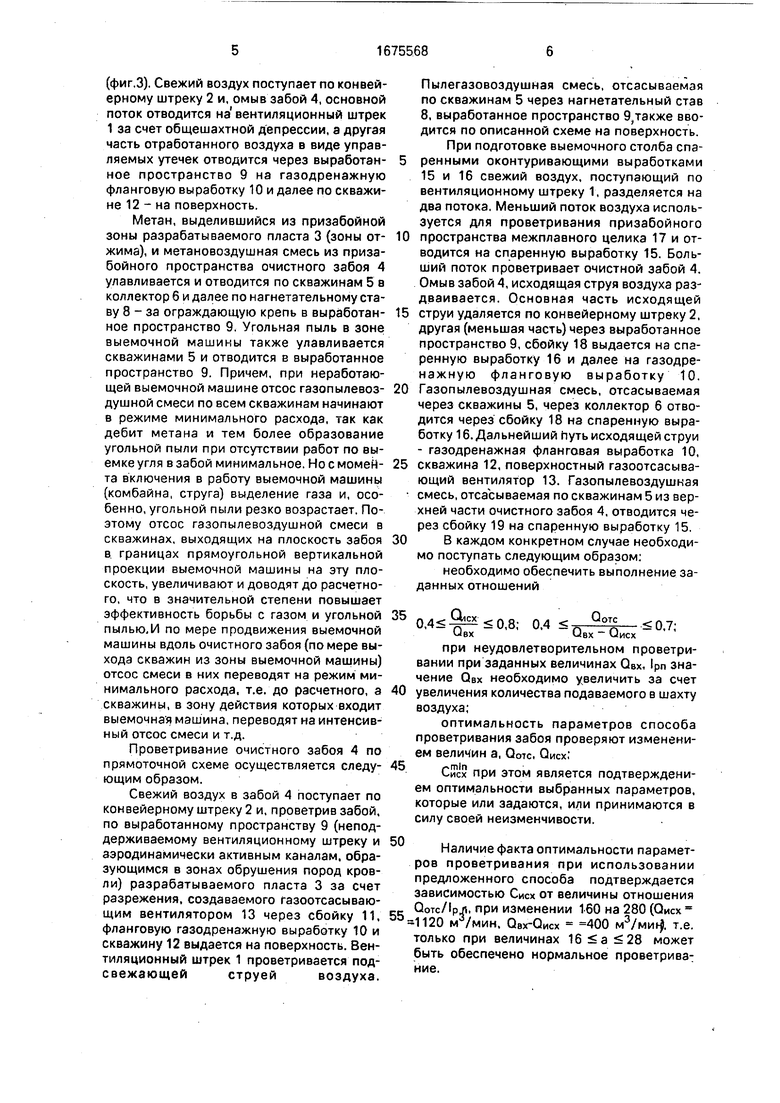

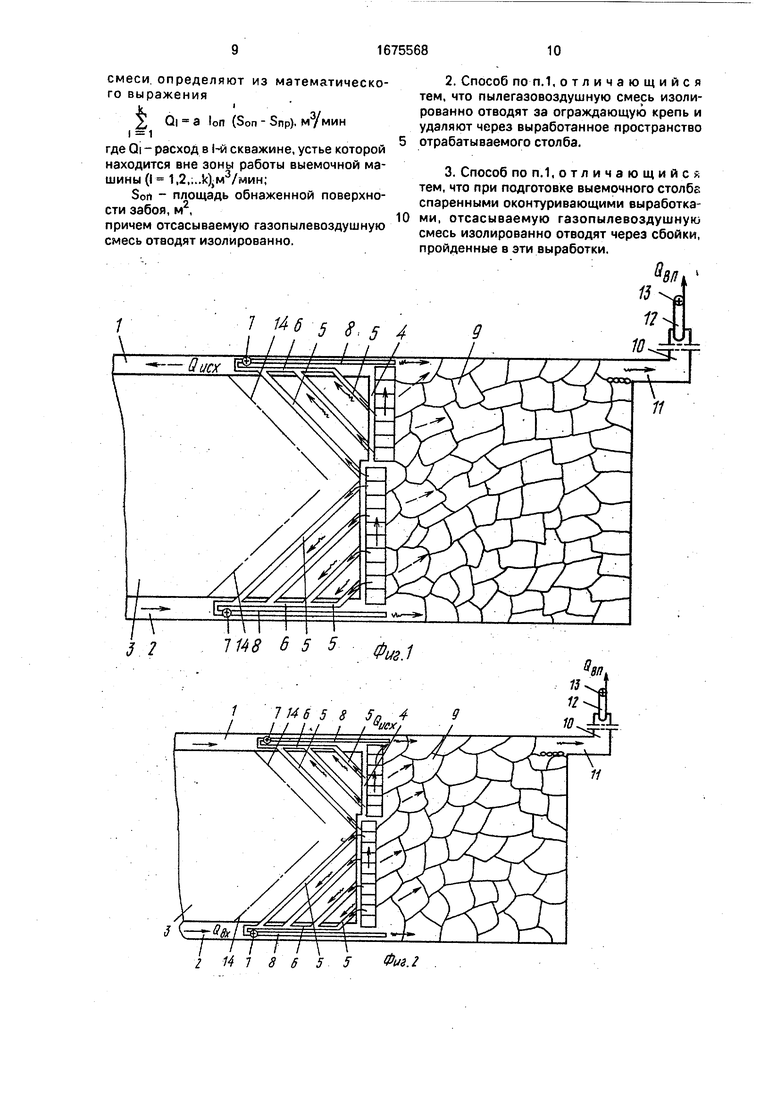

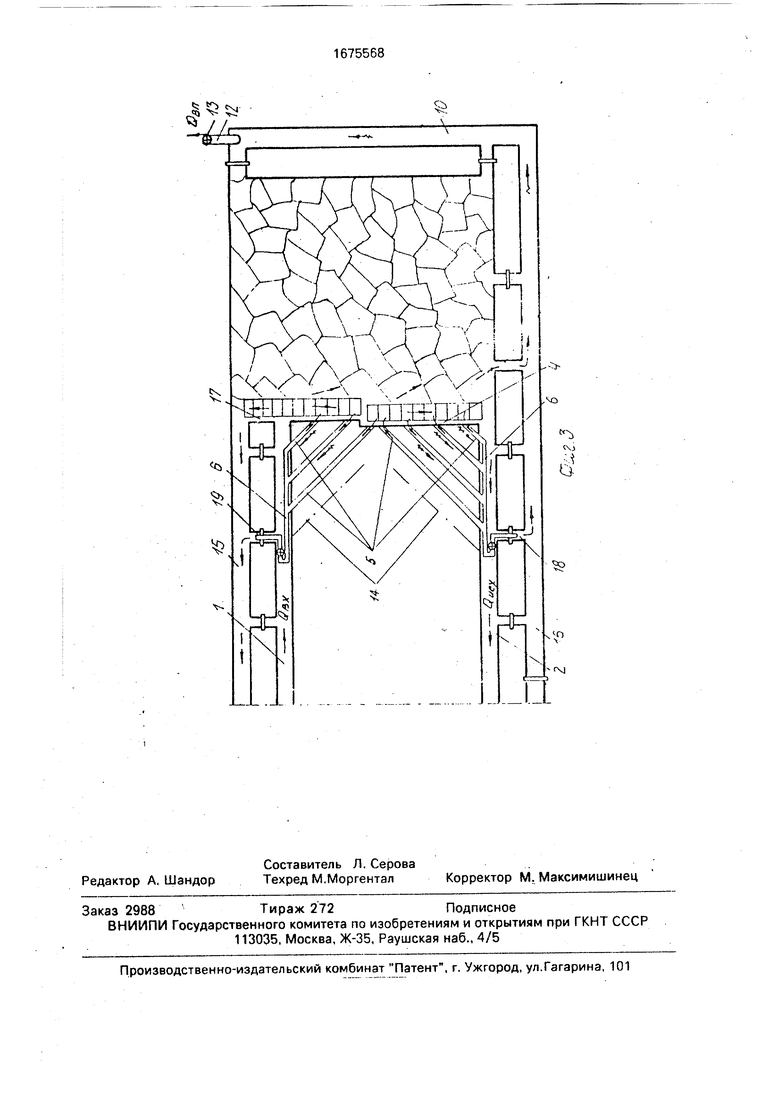

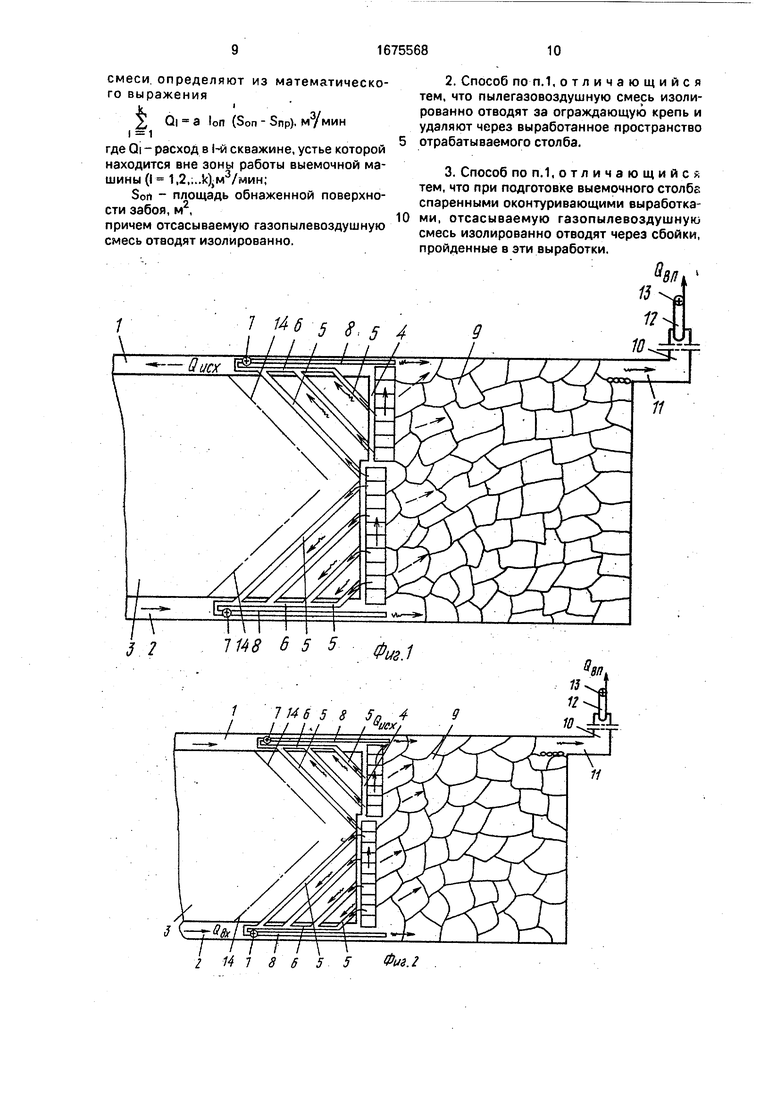

На фиг. 1- 3 приведеньгсхемы , поясняющие способ.

Способ проветривания высокообильных очистных забоев включает подачу свежего воздуха и отвод отработанной струи, а

также отсос газопылевоздушной смеси из призабойной зоны разрабатываемого пласта к очистной выработке по скважинам, пробуренным под углом к очистному забою и подключенным к вытяжным вентиляционным устройствам, при этом осуществляют перераспределение расхода отсасываемой газопылевоздушной смеси между скважинами, находящимися в зоне работы выемочной машины, ограниченной прямоугольной вертикальной проекцией выемочной машины на плоскость очистного забоя, и остальными скважинами. При этом расход пылегазовоздушной смеси через скважины, находящиеся в зоне работы выемочной ма( VJ

сл ел о

00

шины, определяют из математического выражения

п

У QPP а(р- 10у + Ion Snp.) м /мин,

1 1

где QPP - расход в 1-й скважине, забой которой находится в зоне работы выемочной машины (I Т,2,..п), мтмин;

п - количество скважин, находящихся в зоне работы выемочной машины;

а - коэффициент кратности отсоса по метану, определяется из выражения

а °,(

1рп

где QOTC - суммарный расход смеси во всех скважинах, пробуренных из оконтуриваю- щих выработок, м3/мин, определяется из выражения:

0,4(QBx - Оисх) QOTC 0,7(QBx - Оисх),

1рп - выделение из обнаженной поверхности разрабатываемого пласта и отбитого угля, м3/мин;

QBX - количество воздуха, поступающего для проветривания очистного забоя, м3/мин, 0,4 Оисх/Овх 0,8;

Оисх - количество исходящего из очистного забоя воздуха, поступающего из очистной выработки в выработку с исходящей струей, м3/мин;

р - производительность выемочной машины по отбойке угля, т/мин;

1оу - газообильность отбитого угля, находящегося в пределах очистного забоя, м3/т;

Ion - удельное газовыделение с обнаженной поверхности пласта, м3/(м мин);

Зпр.к - площадь прямоугольной вертикальной проекции выемочной машины на плоскость забоя, м2,

а в скважинах вне зоны работы выемочной машины расход отсасываемой смеси ограничивают выражением

У Qi a 1оп(.к)м3/мин,

1 1

где QI - расход в 1-й скважине, устье которой находится вне зоны работы выемочной машины (I 1,2к),м3/мин;

Son - площадь обнаженной поверхности забоя,м ,

при этом указанную газовоздушную смесь изолированно отводят за ограждающую крепь и могут удалять через выработанное пространство отрабатываемого столба за счет депрессии газоотсасывающего вентилятора, а при подготовке выемочного столба спаренными оконтуривающими выработками отсасываемую газопылевоз- душную смесь из указанных скважин удаляют через сбойки в спаренные выработки.

Указанные величины зависимостей Оисх/Овх и параметра а были получены экспериментально, а именно зависимость содержания метана в исходящей струе лавы у сопряжения с откаточным штреком от велиQOTC

чины отношения

0

; зависимость

QBX Оисх

содержания в исходящей струе лавы у сопряжения с откаточным штреком от величины

. Оотс

а -;

Ipn

только при значениях отношений

0,4 Оисх/0вх2 0,8; 0.4 Q ° 7 5 может быть обеспечено нормальное проветривание забоя, заключающееся в непревышении в исходящей струе содержания метана предельно допустимых значений, При этом обеспечение установленных вели- 0 чин данных отношений имеет универсальное для предложенного технического решения значение, так как при других, например меньших, величинах Овх, Сисх хотя и будут превышать предельные концентра- 5 ции, но все же будут иметь минимальные значения в сравнении, если отношения: Оисх/Овх 0,4; ОИсх/Овх 0,8;

QOTC Oi4.QOTC од

QBX - Qi/

Овх - Qv

0

Угольный пласт отрабатывается длинными столбами по простиранию. Из подготовительных оконтуривающих выработок вентиляционного штрека 1 и конвейерного штрека 2 в плоскости разрабатываемого 5 пласта 3 навстречу линии очистного забоя 4 под углом 40-45° к нему бурят ряд параллельных скважин 5 диаметром 100-200 мм. Устья скважин герметизируют и подсоединяют посредством коллектора 6 к всасывающему ставу вентилятора 7. Скважины 5 бурят до пересечения с линией очистного забоя 4. В качестве источника тяги используют, например, вентилятор 7 специально го назначения. Нагнетательный став 8 от венк

0 тилятора 7 размещают за крепь, ограждающую призабойную зону лавы от выработанного пространства 9. Газодренажная фланговая выработка 10 сбойками 11 соединяется с выработанным простран- 0 ством 9. На фланговый уклон (бремсберг) 10 с поверхности пробуривается вентиляционная скважина 12, оборудованная газоотса- сыващим вентилятором 13 типа ВМЦГ-7. При/бурении скважин 14 газ и пыль отводят также в выработанное пространство по принятой схеме.

Проветривание очистного забоя 4 осуществляют по комбинированной схеме

(фиг.З). Свежий воздух поступает по конвейерному штреку 2 и, омыв забой 4, основной поток отводится на вентиляционный штрек 1 за счет общешахтной депрессии, а другая часть отработанного воздуха в виде управляемых утечек отводится через выработанное пространство 9 на газодренажную фланговую выработку 10 и далее по скважине 12 - на поверхность.

Метан, выделившийся из призабойной зоны разрабатываемого пласта 3 (зоны отжима), и метановоздушная смесь из приза- бойного пространства очистного забоя 4 улавливается и отводится по скважинам 5 в коллектор 6 и далее по нагнетательному ставу 8 - за ограждающую крепь в выработанное пространство 9. Угольная пыль в зоне выемочной машины также улавливается скважинами 5 и отводится в выработанное пространство 9. Причем, при неработающей выемочной машине отсос газопылевоз- душной смеси по всем скважинам начинают в режиме минимального расхода, так как дебит метана и тем более образование угольной пыли при отсутствии работ по выемке угля в забой минимальное. Но с момента включения в работу выемочной машины (комбайна, струга) выделение газа и, особенно, угольной пыли резко возрастает. Поэтому отсос гэзопылевоздушной смеси в скважинах, выходящих на плоскость забоя в границах прямоугольной вертикальной проекции выемочной машины на эту плоскость, увеличивают и доводят до расчетного, что в значительной степени повышает эффективность борьбы с газом и угольной пылью,И по мере продвижения выемочной машины вдоль очистного забоя (по мере выхода скважин из зоны выемочной машины) отсос смеси в них переводят на режим минимального расхода, т.е. до расчетного, а скважины, в зону действия которых входит выемочная машина, переводят на интенсивный отсос смеси и т.д.

Проветривание очистного забоя 4 по прямоточной схеме осуществляется следующим образом.

Свежий воздух в забой 4 поступает по конвейерному штреку 2 и, проветрив забой, по выработанному пространству 9 (неподдерживаемому вентиляционному штреку и аэродинамически активным каналам, образующимся в зонах обрушения пород кровли) разрабатываемого пласта 3 за счет разрежения, создаваемого газоотсасываю- щим вентилятором 13 через сбойку 11, фланговую газодренажную выработку 10 и скважину 12 выдается на поверхность. Вентиляционный штрек 1 проветривается под- свежающейструейвоздуха.

Пылегазовоздушная смесь, отсасываемая по скважинам 5 через нагнетательный став 8, выработанное пространство Эдакже вводится по описанной схеме на поверхность. При подготовке выемочного столба спаренными оконтуривающими выработками 15 и 16 свежий воздух, поступающий по вентиляционному штреку 1, разделяется на два потока. Меньший поток воздуха используется для проветривания призабойного

пространства межплавного целика 17 и отводится на спаренную выработку 15. Больший поток проветривает очистной забой 4. Омыв забой 4, исходящая струя воздуха раздваивается. Основная часть исходящей

струи удаляется по конвейерному штреку 2, другая (меньшая часть) через выработанное пространство 9, сбойку 18 выдается на спаренную выработку 16 и далее на газодренажную фланговую выработку 10.

Газопылевоздушная смесь, отсасываемая через скважины 5, через коллектор 6 отводится через сбойку 18 на спаренную выработку 16. Дальнейший Путь исходящей струи - газодренажная фланговая выработка 10,

скважина 12, поверхностный газоотсасыва- ющий вентилятор 13. Газопылевоздушная смесь, отсасываемая по скважинам 5 из верхней части очистного забоя 4, отводится через сбойку 19 на спаренную выработку 15.

В каждом конкретном случае необходимо поступать следующим образом:

необходимо обеспечить выполнение заданных отношений

5 асх

0,8; 0,4

Q

отс

0.7;

QBX QBX - Оисх

при неудовлетворительном проветривании при заданных величинах QBx, Ipn значение QBX необходимо увеличить за счет 0 увеличения количества подаваемого в шахту воздуха;

оптимальность параметров способа проветривания забоя проверяют изменением величин a, Оотс. Оисх;

Сйс х при этом является подтверждением оптимальности выбранных параметров, которые или задаются, или принимаются в силу своей неизменчивости.

Наличие факта оптимальности параметров проветривания при использовании предложенного способа подтверждается зависимостью Сисх от величины отношения ОотсЛр п, при изменении 160 на 280 (Оисх м3/мин, Овх-Оисх 400 м3/мин). т.е. только при величинах 16 а 28 может быть обеспечено нормальное проветривание.

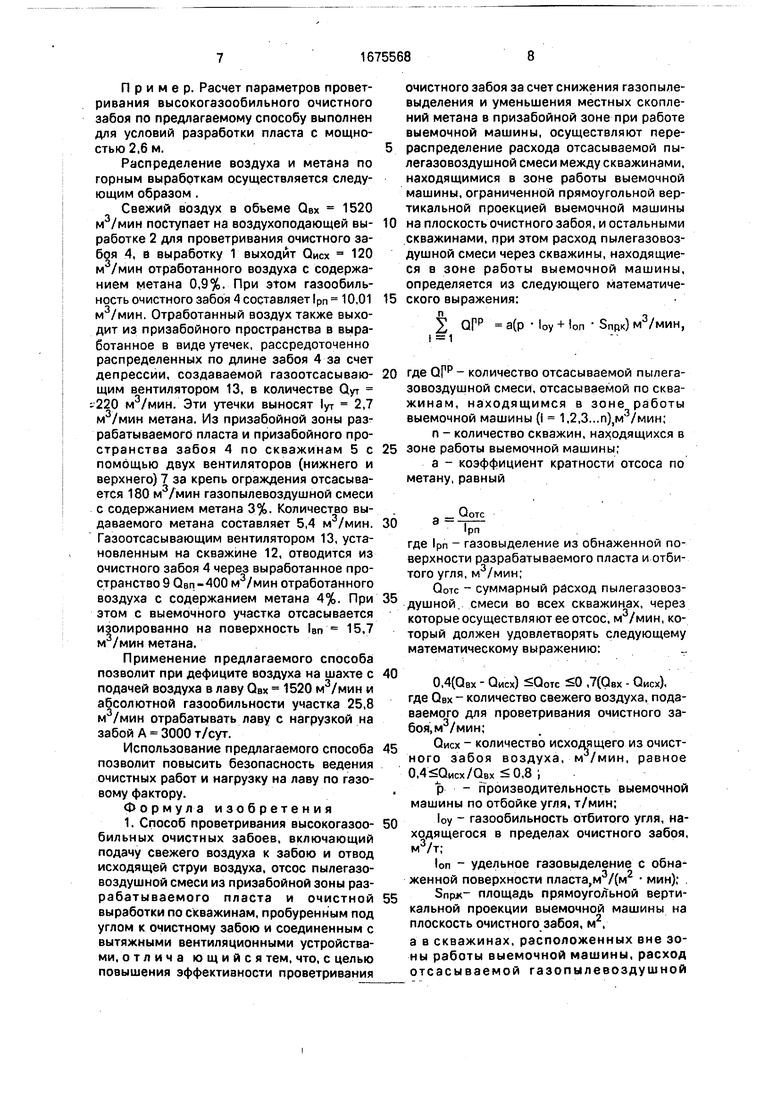

Пример. Расчет параметров проветивания высокогазообильного очистного абоя по предлагаемому способу выполнен ля условий разработки пласта с мощнотью 2,6 м.

Распределение воздуха и метана по орным выработкам осуществляется следущим образом .

Свежий воздух в объеме QBX 1520 3/мин поступает на воздухоподающей выработке 2 для проветривания очистного забоя 4, в выработку 1 выходит Оисх 120 м /мин отработанного воздуха с содержанием метана 0,9%. При этом газообильость очистного забоя 4 составляет рп 10,01 3/мин. Отработанный воздух также выходит из призабойного пространства в выраотанное в виде утечек, рассредоточенно распределенных по длине забоя 4 за счет депрессии, создаваемой газоотсасываю- щим вентилятором 13, в количестве Оут 220 м3/мин. Эти утечки выносят ут 2,7 м /мин метана. Из призабойной зоны разрабатываемого пласта и призабойного пространства забоя 4 по скважинам 5 с помощью двух вентиляторов (нижнего и верхнего) 7 за крепь ограждения отсасывается 180 м3/мин газопылевоздушной смеси с содержанием метана 3%. Количество выдаваемого метана составляет 5,4 м /мин. Газоотсасывающим вентилятором 13, установленным на скважине 12, отводится из очистного забоя 4 через выработанное пространство 9 Овп -400 м3/мин отработанного воздуха с содержанием метана 4%. При этом с выемочного участка отсасывается изолированно на поверхность 1ВП 15,7 м /мин метана.

Применение предлагаемого способа позволит при дефиците воздуха на шахте с подачей воздуха в лаву QBX 1520 м3/мин и абсолютной газообильности участка 25,8 м /мин отрабатывать лаву с нагрузкой на забой А 3000 т/сут.

Использование предлагаемого способа позволит повысить безопасность ведения очистных работ и нагрузку на лаву по газовому фактору.

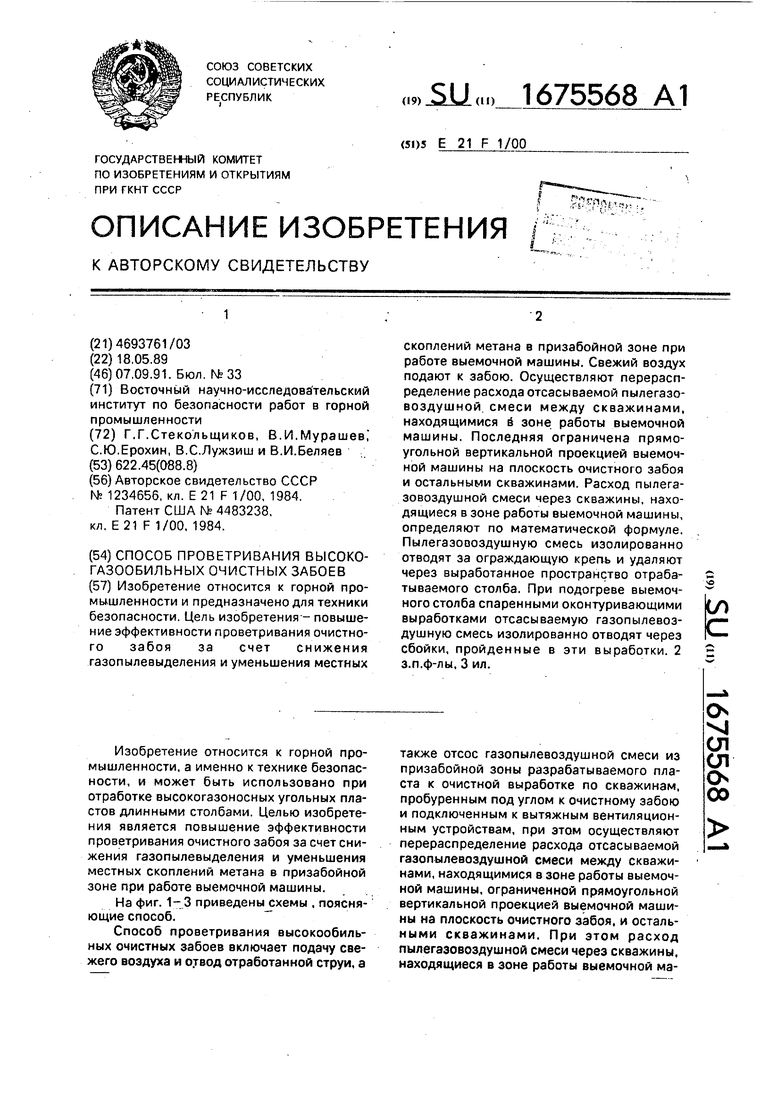

Формула изобретения

1. Способ проветривания высокогазоо- бильных очистных забоев, включающий подачу свежего воздуха к забою и отвод исходящей струи воздуха, отсос пылегазо- воздушной смеси из призабойной зоны разрабатываемого пласта и очистной выработки по скважинам, пробуренным под углом к очистному забою и соединенным с вытяжными вентиляционными устройствами, отлича ющийся тем, что, с целью повышения эффективности проветривания

очистного забоя за счет снижения газопыле- выделения и уменьшения местных скоплений метана в призабойной зоне при работе выемочной машины, осуществляют перераспределение расхода отсасываемой пы- легазовоздушной смеси между скважинами, находящимися в зоне работы выемочной машины, ограниченной прямоугольной вертикальной проекцией выемочной машины

на плоскость очистного забоя, и остальными скважинами, при этом расход пылегазовоз- душной смеси через скважины, находящиеся в зоне работы выемочной машины, определяется из следующего математического выражения:

2 QFP а(р loy + Ion 5ПВк) м3/мин, 1 1

где ОРР - количество отсасываемой пылега- зовоздушной смеси, отсасываемой по скважинам, находящимся в зоне работы выемочной машины (i 1,2,3...п),м3/мин;

п - количество скважин, находящихся в зоне работы выемочной машины;

а - коэффициент кратности отсоса по метану, равный

о - QOTC

a j

ipn

где Ipn - газовыделение из обнаженной поверхности разрабатываемого пласта и отбитого угля, м3/мин;

QOTC - суммарный расход пылегазовоз- душной смеси во всех скважинах, через которые осуществляют ее отсос, м /мин, который должен удовлетворять следующему математическому выражению:

0,4(0вх - Оисх) Оотс 0 ,7(0вх - Оисх), где Овх - количество свежего воздуха, подаваемого для проветривания очистного за- боя,м3/мин;

Оисх - количество исходящего из очистного забоя воздуха, м /мин, равное 0,4 ОИСх/Овх 0,8 1

р - производительность выемочной машины по отбойке угля, т/мин;

°У газообильность отбитого угля, находящегося в пределах очистного забоя, м3/т;

Ion - удельное газовыделение с обнаженной поверхности пласта,м /(м мин);

Зпрк- площадь прямоугольной вертикальной проекции выемочной машины на плоскость очистного забоя, м2, а в скважинах, расположенных вне зоны работы выемочной машины, расход отсасываемой газопылевоздушной

смеси определяют из математического выражения 1.i

У QI а 10п (Son - Snp). м3/мин

1 1

где QI - расход в 1-й скважине, устье которой находится вне зоны работы выемочной машины (I 1,2,...k)JM3/MHH;

Son - площадь обнаженной поверхности забоя, м2,

причем отсасываемую газопылевоздушную смесь отводят изолированно.

46 5 S 5 4 III It /

3j& / / /

1

J /

1148 б 5 5

1146 5 8 Jff 4 1 I i i

.,Z

J t-Tfo/f

/77 / / л

14 1 8 6 5 5 Фм.2

0

2.Способ по п. 1,отличающийся тем, что пылегазовоздушную смесь изолированно отводят за ограждающую крепь и удаляют через выработанное пространство отрабатываемого столба.

3.Способ по п. 1,отличающийся тем, что при подготовке выемочного столбе спаренными оконтуривающими выработками, отсасываемую газопылевоздушную смесь изолированно отводят через сбойки, пройденные в эти выработки.

V

15

17

ю

Ед.

r

Фиг.1

РЗ3 7 D:ffi

i

r

J

t

п

дЈ

,45

fVl

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕТРИВАНИЯ ВЫЕМОЧНОГО УЧАСТКА | 2003 |

|

RU2278977C2 |

| Способ проветривания добычного участка | 1988 |

|

SU1567792A1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ПРИ ОТРАБОТКЕ СКЛОННОГО К САМОВОЗГОРАНИЮ УГОЛЬНОГО ПЛАСТА | 2012 |

|

RU2512049C2 |

| СПОСОБ ПРОВЕТРИВАНИЯ ВЫСОКОГАЗООБИЛЬНЫХ ОЧИСТНЫХ ЗАБОЕВ | 1999 |

|

RU2180400C2 |

| Способ каптирования метана на выемочном участке разрабатываемого угольного пласта | 1983 |

|

SU1129382A1 |

| Способ борьбы с пылегазовыделением в очистном забое | 1989 |

|

SU1661447A1 |

| Способ разработки крутых угольных пластов | 1990 |

|

SU1752960A1 |

| Способ управления газовыделением | 1983 |

|

SU1149025A1 |

| Способ управления газовыделением при бесцеликовой отработке выемочного поля столбами | 1990 |

|

SU1789031A3 |

| СПОСОБ КОМПЛЕКСНОГО УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ НА ВЫЕМОЧНЫХ УЧАСТКАХ ПРИ ОТРАБОТКЕ МОЩНЫХ И СБЛИЖЕННЫХ ВЫСОКОГАЗОНОСНЫХ ПОЛОГИХ УГОЛЬНЫХ ПЛАСТОВ | 2012 |

|

RU2510461C1 |

Изобретение относится к горной промышленности и предназначено для техники безопасности. Цель изобретения - повышение эффективности проветривания очистного забоя за счет снижения газопылевыделения и уменьшения местных скоплений метана в призабойной зоне при работе выемочной машины. Свежий воздух подают к забою. Осуществляют перераспределение расхода отсасываемой пылегазо- воздушной смеси между скважинами, находящимися б зоне работы выемочной машины. Последняя ограничена прямоугольной вертикальной проекцией выемочной машины на плоскость очистного забоя и остальными скважинами. Расход пылега- зовоздушной смеси через скважины, находящиеся в зоне работы выемочной машины, определяют по математической формуле. Пылегаэовоздушную смесь изолированно отводят за ограждающую крепь и удаляют через выработанное пространство отрабатываемого столба. При подогреве выемочного столба спаренными оконтуривающими выработками отсасываемую газопылевоз- душную смесь изолированно отводят через сбойки, пройденные в эти выработки. 2 з.п.ф-лы, 3 ил. fe

| Способ проветривания очистных забоев | 1984 |

|

SU1234656A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США N 4483238, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-07—Публикация

1989-05-18—Подача