Область техники, к которой относится изобретение

Настоящее изобретение относится к способу очистки текучей среды согласно ограничительной части пункта 1 формулы изобретения, при котором текучую среду очищают от загрязняющих частиц в центробежном сепараторе посредством добавки, содействующей сепарации, имеющей большую плотность, чем у текучей среды и связывающей указанные частицы, при этом центробежный сепаратор содержит корпус ротора, выполненный с возможностью вращения вокруг оси вращения, причем очищаемую текучую среду подают через впуск в сепарационную камеру, ограниченную корпусом ротора, отделенные частицы выпускают через первый выпуск, а очищенную от частиц текучую среду выпускают через второй выпуск, при этом текучая среда смешивается с некоторым количеством указанной добавки, подается в сепарационную камеру и очищается в ней посредством загрязняющих частиц, связанных с указанной добавкой, выталкиваемой посредством вращения корпуса ротора к периферии корпуса ротора, причем малый поток указанной добавки и связанных с ней частиц выпускают из сепарационной камеры через первый выпуск, а поток очищенной текучей среды выпускают из сепарационной камеры через второй выпуск. Настоящее изобретение также относится к устройству для очистки текучей среды вышеописанным способом.

Уровень техники

В публикации WO 2004/053035 описано устройство в виде центробежного сепаратора для очистки масла от частиц. Для этого добавляют добавку, содействующую сепарации, которая связывает частицы и тем самым повышает степень сепарации по сравнению с использованием только вращения ротора.

Проблема очистки масла в уровне техники заключается в том, что некоторые выделенные из масла частицы осаждаются вместе с добавкой, содействующей сепарации, на внутренней стороне ротора в виде высоковязкого слоя из отделенных частиц и добавки, содействующей сепарации. Указанный слой из отделенных частиц образует относительно плотную осажденную фазу, которая увеличивается в радиальном направлении внутрь к оси вращения, ухудшая степень сепарации и в конечном итоге делая непрерывную сепарацию невозможной из-за закупоривания.

Раскрытие изобретения

Целью настоящего изобретения является решение вышеуказанной проблемы и улучшение степени сепарации текучей среды.

Указанная цель достигается посредством вышеуказанного способа, отличающегося тем, что добавку, содействующую сепарации, и связанные с ней частицы транспортируют по внутренней части корпуса ротора посредством транспортирующего витка к первому выпуску и выпускают через него.

Другой целью настоящего изобретения является создание простого устройства для улучшения степени сепарации текучей среды.

Посредством такой совокупности признаков можно гарантированно обеспечить непрерывность сепарации и получение более чистого продукта.

В соответствии с одним из вариантов осуществления настоящего изобретения способ включает добавление в текучую среду небольшого количества жидкой добавки, содействующей сепарации, имеющей большую плотность, чем у текучей среды, до ее поступления в сепаратор, который затем приводится во вращение. Добавка, содействующая сепарации, со связанными частицами выпускается из корпуса ротора через первый выпуск.

В соответствии с одним из вариантов осуществления настоящего изобретения способ включает выпуск текучей среды большей плотности через третий выпуск, расположенный в центробежном сепараторе в радиальном направлении от оси вращения между первым и вторым выпусками. Текучая среда большей плотности, выпускаемая через третий выпуск, может содержать частицы, которые были отделены от текучей среды, но не осели и не образовали осажденную фазу. Текучая среда большей плотности может также содержать добавку, содействующую сепарации, и/или воду.

В соответствии с дополнительным вариантом осуществления настоящего изобретения в способе используется текучая среда, представляющая собой масло, например смазочное масло. Очищаемое смазочное масло могло использоваться в качестве смазки в дизельном двигателе и может быть загрязнено твердыми частицами, диспергированными в масле. Очищаемая текучая среда может, например, также содержать гидравлическое масло, моторное масло, смазочно-охлаждающую жидкость, эмульсию для смазки поверхности валков, закалочное масло, минеральное масло или любые иные подходящие требуемые масла. Изобретение не ограничивается перечисленными выше примерами текучих сред, так как они могут дополнительно содержать трюмную воду, биодизельное топливо или диспергированную глину. Кроме того, текучая среда может содержать остатки пищевых продуктов, фармацевтические или химические жидкости.

В соответствии с дополнительным вариантом осуществления настоящего изобретения используемая в предлагаемом способе добавка, содействующая сепарации, содержит жидкий полимер, растворимый в воде полимер, гидрофильный полимер, гидрофобный полимер, олеофильный полимер, жирную кислоту или их комбинации. Полимер может дополнительно содержать полигидроксиалкоксилат с большей плотностью, чем у текучей среды при соответствующей температуре сепарации. Пример вышеуказанного полимера описан в публикации WO 2005/111181. Такой полимер особенно подходит для использования в способе согласно настоящему изобретению, поскольку он может осуществлять сепарацию нерастворимых пентановых загрязнителей из очищаемого масла, что было трудновыполнимо, так как обычными способами удавалось удалять только 2-4% подобных загрязнителей. Предлагаемый способ позволяет удалять 99% нерастворимых пентановых загрязнителей, что позволяет получить значительно более чистый продукт.

Краткое описание чертежей

Настоящее изобретение будет описано более подробно ниже посредством описания различных вариантов осуществления со ссылкой на прилагаемые чертежи.

Фиг.1 представляет собой схематичный вид центробежного сепаратора в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг.2 представляет собой схематичный вид центробежного сепаратора в соответствии с другим вариантом осуществления настоящего изобретения.

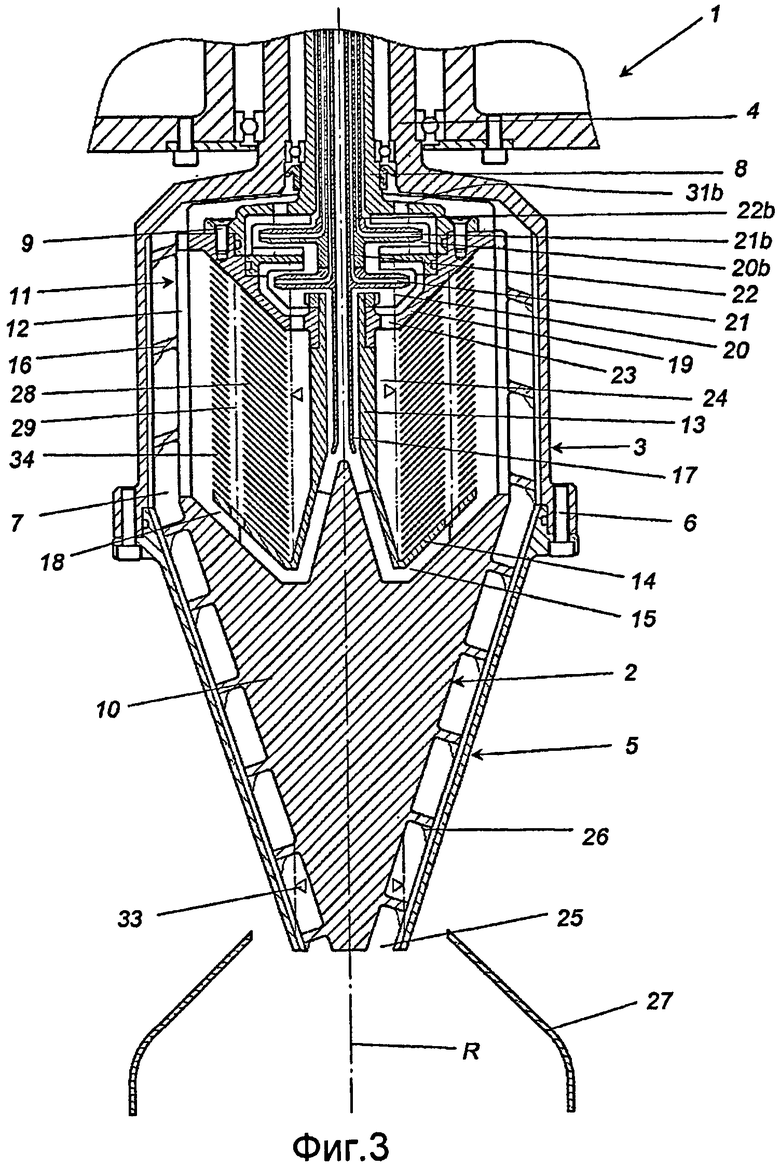

Фиг.3 представляет собой схематичный вид центробежного сепаратора в соответствии с третьим вариантом осуществления настоящего изобретения.

Подробное описание различных вариантов осуществления настоящего изобретения

На фиг.1 показан вариант центробежного сепаратора, содержащего корпус 1 ротора, вращающегося с определенной скоростью вокруг вертикальной оси R вращения, и транспортерный шнек 2, расположенный в корпусе 1 ротора и вращающийся относительно той же оси вращения R, но со скоростью, отличающейся от скорости вращения корпуса 1 ротора.

Центробежный сепаратор выполнен с возможностью подвешивания вертикально, как описано в публикации WO 99/65610. Поэтому устройство, необходимое для подвешивания и приведения в действие центробежного сепаратора, здесь не описано.

Корпус 1 ротора имеет, по существу, цилиндрическую верхнюю часть 3 ротора, содержащую или соединенную с полым валом 4 ротора, и, по существу, коническую нижнюю часть 5 ротора. Части 3 и 5 ротора соединены друг с другом винтами 6 и ограничивают сепарационную камеру 7. Разумеется, могут использоваться иные соединительные элементы.

Дополнительный полый вал 8 проходит в корпусе 1 ротора внутри вала ротора. Вал 8 снабжен транспортерным шнеком 2, эти элементы соединены винтами 9. Полый вал 8 соединен с транспортерным шнеком 2 с возможностью передачи приводного усилия, и далее он будет называться транспортерным валом.

Как показано на фиг.1, транспортерный шнек 2 содержит центральный сердечник 10, проходящий в осевом направлении через всю нижнюю часть ротора, втулочную часть 11, имеющую множество отверстий 12, распределенных вокруг оси R вращения и проходящих в осевом направлении от верхней части транспортерного шнека 2 к конической части транспортерного шнека 2, множество лопастей 15, распределенных вокруг оси R вращения и соединяющих сердечник 10 с центральной втулкой 13, расположенной на расстоянии в радиальном направлении от оси R вращения внутри втулочной части 11 транспортерного шнека 2, при этом центральная втулка 13 переходит в коническую часть и нижнюю опорную пластину 14, и, по меньшей мере, один транспортирующий виток 16, проходящий винтообразно по всей внутренней части корпуса 1 ротора от его верхнего конца к нижнему и соединяющийся с втулочной частью 11 и сердечником 10. Разумеется, по меньшей мере, один транспортирующий виток 16 может быть дополнен соответствующим количеством транспортирующих витков, например, двумя, тремя или четырьмя, которые проходят винтообразно внутри корпуса 1 ротора.

Впускная трубка 17 для подачи жидкой смеси, подлежащей обработке в корпусе 1 ротора, проходит через транспортерный вал 8 и выходит в центральную втулку 13. Впускная трубка 17 осуществляет выпуск в осевом направлении перед лопастями 15 в пространство, находящееся в центре транспортерного шнека 2. В осевом направлении, вблизи сердечника 10, сердечник и нижняя опорная пластина 14 образуют канал 18, являющийся продолжением впускного канала, проходящего через впускную трубку 17. Канал 18 сообщается с внутренней частью корпуса 1 ротора через каналы в лопастях 15.

Между транспортерным валом 8 и верхней конической опорной пластиной 19 образовано пространство в виде выпускной камеры 20. Внутри выпускной камеры расположен парный диск 21 для подачи очищенной текучей среды. Парный диск 21 жестко соединен с впускной трубкой 17. Выпускной канал 22 для очищенной текучей среды проходит в выпускной трубке, окружающей впускную трубку 17 и образующей второй выпуск.

В нижнем конце корпуса 1 ротора по централу в осевом направлении расположен выпуск 25 для отделенных частиц (осадка) 26, образующий первый выпуск. Корпус 1 ротора, соединенный с выпуском 25 для осадка 26, окружен устройством 27 для улавливания осадка 26, покидающего выпуск 25. Осадок 26 на чертежах показан в виде скоплений в радиально расположенной наружной части транспортирующего витка 16 на стороне, обращенной к первому выпуску 25.

Корпус 1 ротора дополнительно содержит стопку сепарационных дисков 28 в виде усеченного конуса, представляющих собой увеличивающие площадь поверхности вставки. Они установлены соосно корпусу 1 ротора по центру в его цилиндрической части 3. Конические сепарационные диски 28, концы основания которых обращены от выпуска 25 для отделенных частиц, удерживаются вместе в осевом направлении между верхней конической опорной пластиной 19 и нижней конической опорной пластиной 14 центральной втулкой 13, проходящей через множество сепарационных дисков 28 в виде усеченного конуса. Сепарационные диски 28, когда они установлены в центробежный сепаратор, содержат отверстия, образующие каналы 29 для осевого потока текучей среды. Верхняя коническая опорная пластина 19 содержит множество отверстий 23, соединяющих пространство 24, расположенное в радиальном направлении в стопке сепарационных дисков, с выпускной камерой 20.

В качестве альтернативы конические сепарационные диски 28 могут быть ориентированы так, что концы их оснований будут обращены к выпуску 25 для отделенных частиц.

Одинаковые элементы на фиг.1 и 2 имеют одинаковые ссылочные позиции.

На фиг.2 показан второй вариант осуществления центробежного сепаратора, в котором корпус 1 ротора на своем верхнем конце содержит, по меньшей мере, один выпуск 30 для текучей среды с большей плотностью, чем у очищаемой текучей среды, проходящий через парный диск 21, при этом, по меньшей мере, один выпуск 30 образует третий выпуск. В области, по меньшей мере, одного выпуска 30, несколько ниже его, расположен фланец, образующий переливное отверстие 31 для текучей среды в корпусе 1 ротора, которая проходит в направлении к, по меньшей мере, одному выпуску 30 и через него. Переливное отверстие 31 во фланце выполнено с возможностью поддержания межфазного уровня между текучей средой с повышенной плотностью и текучей средой с пониженной плотностью в корпусе 1 ротора в радиальном направлении (уровень на чертеже не показан). Указанный межфазный уровень можно регулировать в радиальном направлении в сепарационной камере 7 посредством выбора размера переливного отверстия 31 в радиальном направлении. Центробежный сепаратор содержит устройство 32, окружающее корпус 1 ротора и выполненное с возможностью улавливания текучей среды, покидающей его через, по меньшей мере, один выпуск 30 (фиг.2). На фиг.2 показано, что, по меньшей мере, один выпуск 30 является открытым выпуском. В качестве альтернативы данный выпуск может также аналогично второму выпуску 22 иметь пространство для сбора текучей среды и парный диск для выпуска текучей среды из указанного пространства. Такой альтернативный выпуск, как открытый выпуск на фиг.2, показан на фиг.3. Одинаковые элементы на фиг.2 и 3 имеют одинаковые ссылочные позиции.

На фиг.3 показан третий вариант осуществления центробежного сепаратора с альтернативным выпуском для текучей среды с относительно высокой плотностью. Для этого выпуск выполняют, по существу, так же, как и второй выпуск 22 для текучей среды с относительно низкой плотностью. Следовательно, между транспортерным валом 8 и выпускной камерой 20 для текучей среды меньшей плотности (очищенной текучей среды) образуется пространство в виде выпускной камеры 20b для текучей среды большей плотности. В выпускной камере 20b расположен парный диск 21b для выпуска текучей среды большей плотности, сообщающийся с выпускным каналом 22b для этой текучей среды. Выпускной канал 22b для текучей среды большей плотности проходит в выпускную трубку, окружающую выпускную трубку и выпуск 22 для текучей среды меньшей плотности (очищенной текучей среды). Транспортерный вал 8 содержит множество отверстий 31b, соединяющих кольцевое пространство, расположенное в радиальном направлении снаружи стопки сепарационных дисков, с выпускной камерой 20b для текучей среды большей плотности. Отверстия 31b образуют переливное отверстие, соответствующее показанному на фиг.2, для текучей среды в корпусе 1 ротора, которая проходит к выпуску для текучей среды большей плотности и через него таким образом, что межфазный уровень между текучей средой большей плотности и текучей средой меньшей плотности поддерживается на радиальном уровне (не показан на фиг.3) в корпусе 1 ротора. Описанный выпуск с парным диском обеспечивает сообщение выпуска 22b центробежного сепаратора для текучей среды большей плотности с накопительным устройством (например, накопительным резервуаром), которое может быть установлено на расстоянии и на уровне выше, чем центробежный сепаратор (не показан на фиг.3), вместо сообщения с устройством 32 (фиг.2), которое окружает корпус 1 ротора для улавливания текучей среды, покидающей открытый выпуск. Затем текучая среда прокачивается из центробежного сепаратора в накопительное устройство через парный диск.

Разумеется, изобретение не ограничивается представленной на чертежах ориентацией оси R вращения. Термин «центробежный сепаратор» также включает в себя центробежные сепараторы с, по существу, горизонтально ориентированной осью вращения. В соответствии с вариантами осуществления, показанными на фиг.1-3, центробежный сепаратор подвешен и закреплен на его одном конце. Такие центробежные сепараторы могут быть также подвешены у выпуска 25 для отделенных частиц.

Описанные выше центробежные сепараторы при вращении корпуса 1 ротора работают следующим образом.

Добавку, содействующую сепарации, добавляют к загрязненной текучей среде перед ее подачей в центробежный сепаратор. Добавление добавки, содействующей сепарации, осуществляется через статический смеситель или посредством мешалки, обеспечивающей оптимальное распределение добавки, содействующей сепарации, в текучей среде и хороший контакт между добавкой, содействующей сепарации, и загрязняющими частицами. Количество добавляемой добавки, содействующей сепарации, может варьироваться в зависимости от объема очищаемой текучей среды и степени ее загрязненности.

Смесь очищаемой текучей среды и добавки, содействующей сепарации, подается в центробежный сепаратор, когда он приводится во вращение, через впуск 17 в сепарационную камеру 7, приводя смесь во вращение и, следовательно, подвергая ее воздействию центробежной силы. В результате на уровне 33 постепенно образуется поверхность со свободной текучей средой, положение которой определяется отверстиями 23.

Частицы, отделенные от текучей среды, и осадок, образовавшийся на периферии корпуса ротора, подают транспортерным шнеком 2 в осевом направлении к конической части 5 корпуса 1 ротора и выпускают через первый выпуск 25.

Текучая среда, очищенная от множества частиц добавкой, содействующей сепарации, затем подается через зазоры 34, образованные между коническими сепарационными дисками 28. Таким образом, текучая среда может дополнительно очищаться еще не удаленными частицами и добавкой, содействующей сепарации, с их отложением на сепарационных дисках 28 и пропусканием радиально наружу, а очищенная текучая среда проходит радиально внутрь и выпускается наружу через второй выпуск 22. Согласно вариантам осуществления, показанным соответственно на фиг.2 и 3, частицы и добавка, содействующая сепарации, которые не образовали осажденную фазу, а все еще находятся в более легкой фазе, соответственно удаляются через третий выпуск 30 и 22b.

Настоящее изобретение не ограничивается описанными вариантами осуществления, и оно может быть изменено и дополнено в пределах объема формулы изобретения, приведенной ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНАЯ ОЧИСТКА МОТОРНЫХ МАСЕЛ | 2013 |

|

RU2606116C2 |

| СПОСОБ ОЧИСТКИ ЗАГРЯЗНЕННОГО ВЗВЕШЕННЫМИ ЧАСТИЧКАМИ МАСЛА В ЦЕНТРОБЕЖНОМ СЕПАРАТОРЕ | 2003 |

|

RU2330873C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2010 |

|

RU2480293C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2011 |

|

RU2518921C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2011 |

|

RU2538583C2 |

| СПОСОБ ДЛЯ ОТДЕЛЕНИЯ КАТАЛИЗАТОРНОЙ ПЫЛИ ОТ ПОТОКА ТОПЛИВНОГО МАСЛА | 2013 |

|

RU2621731C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАРТЕРНЫХ ГАЗОВ | 2003 |

|

RU2310760C2 |

| СПОСОБ ОЧИСТКИ КАРТЕРНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2317429C2 |

| СЕПАРИРУЮЩАЯ СИСТЕМА ДЛЯ ОЧИСТКИ ГАЗА | 2016 |

|

RU2682543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗООЛЕФИН-ДИОЛЕФИНОВОГО КАУЧУКА И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2399632C2 |

В заявленной группе изобретений представлены варианты способов и устройство очистки текучей среды от загрязняющих частиц в центробежном сепараторе посредством добавки, содействующей сепарации, имеющей большую плотность, чем у текучей среды и связывающей указанные частицы. Центробежный сепаратор содержит корпус ротора, выполненный с возможностью вращения вокруг оси вращения. Очищаемую текучую среду подают через впуск в сепарационную камеру, ограниченную корпусом ротора, отделенные частицы выпускают через первый выпуск, а очищенную от частиц текучую среду выпускают через второй выпуск. Текучая среда смешивается с некоторым количеством указанной добавки, подается в сепарационную камеру и очищается в ней посредством загрязняющих частиц, связанных с указанной добавкой, выталкиваемой к периферии корпуса ротора посредством вращения корпуса ротора. Малый поток указанной добавки и связанных с ней частиц выпускают из сепарационной камеры через первый выпуск, а поток очищенной текучей среды выпускают из сепарационной камеры через второй выпуск. Указанную добавку и связанные с ней частицы транспортируют по внутренней части корпуса ротора, по меньшей мере, одним транспортирующим витком к первому выпуску и выпускают через него. Техническим результатом является улучшение степени сепарации текучей среды. 3 н. и 18 з.п. ф-лы, 3 ил.

1. Способ очистки текучей среды от загрязняющих частиц в центробежном сепараторе посредством добавки, содействующей сепарации, имеющей большую плотность, чем у текучей среды, и связывающей указанные частицы, при этом центробежный сепаратор содержит корпус (1) ротора, выполненный с возможностью вращения вокруг оси (R) вращения, причем очищаемую текучую среду подают через впуск (17) в сепарационную камеру (7), ограниченную корпусом (1) ротора, отделенные частицы выпускают через первый выпуск (25), а очищенную от частиц текучую среду выпускают через второй выпуск (22), при этом текучая среда смешивается с некоторым количеством указанной добавки, подается в сепарационную камеру (7) и очищается в ней посредством загрязняющих частиц, связанных с указанной добавкой, выталкиваемой посредством вращения корпуса (1) ротора к периферии корпуса (1) ротора, причем малый поток указанной добавки и связанных с ней частиц выпускают из сепарационной камеры (7) через первый выпуск (25), а поток очищенной текучей среды выпускают из сепарационной камеры (7) через второй выпуск (22), отличающийся тем, что указанная добавка и связанные с ней частицы транспортируют по внутренней части корпуса (1) ротора, по меньшей мере, одним транспортирующим витком (16) к первому выпуску (25) и выпускают через него.

2. Способ по п.1, отличающийся тем, что осажденную фазу указанной добавки и связанные частицы транспортируют, по меньшей мере, одним транспортирующим витком (16) к первому выпуску (25) и выпускают через него.

3. Способ по п.1 или 2, отличающийся тем, что части текучей среды с большей плотностью выпускают через третий выпуск (30), расположенный в центробежном сепараторе на некотором расстоянии в радиальном направлении от оси (R) вращения между первым выпуском (25) и вторым выпуском (22), при этом текучая среда с большей плотностью содержит отделенные от текучей среды частицы, которые не оседают и не образуют осажденную фазу.

4. Способ по п.1, отличающийся тем, что текучая среда представляет собой масло.

5. Способ по п.4, отличающийся тем, что масло представляет собой смазочное масло.

6. Способ по п.1, отличающийся тем, что текучая среда использовалась в качестве смазки в дизельном двигателе и загрязнена твердыми частицами, диспергированными в ней.

7. Способ по п.1, отличающийся тем, что указанная добавка содержит растворимый в воде полимер.

8. Способ по п.1, отличающийся тем, что указанная добавка содержит гидрофильный полимер.

9. Способ по п.1, отличающийся тем, что указанная добавка содержит жирную кислоту.

10. Способ по любому из пп.7-9, отличающийся тем, что указанная добавка содержит комбинацию из указанных добавок.

11. Способ по п.7 или 8, отличающийся тем, что полимер содержит полигидроксиалкоксилат.

12. Способ по п.1, отличающийся тем, что текучая среда, проходящая через второй выпуск (22), до него проходит через промежуточные пространства (34), образованные между сепарационными дисками (28) в виде усеченного конуса, расположенными в стопке.

13. Способ по п.1, отличающийся тем, что текучую среду подают по центру в корпус ротора, который подвешен и закреплен на его одном конце.

14. Способ по п.1, отличающийся тем, что пентановые нерастворимые загрязнители отделяют от текучей среды посредством указанной добавки.

15. Способ очистки текучей среды от загрязнителей, загрязняющих или других частиц, отличающийся тем, что очищаемую текучую среду подвергают воздействию центробежной силы в устройстве, содержащем увеличивающие площадь поверхности вставки, при этом текучую среду разделяют на различные фазы, а осажденную фазу удаляют транспортирующим устройством.

16. Способ по п.15, отличающийся тем, что перед тем, как подвергнуть текучую среду воздействию центробежной силы, в нее добавляют одну или более добавку, содействующую сепарации.

17. Устройство для очистки текучей среды от загрязняющих частиц, содержащее корпус (1) ротора, выполненный с возможностью вращения вокруг оси (R) вращения и имеющий сепарационную камеру (7) с впуском (17) для очищаемой текучей среды и добавки, содействующей сепарации, первый выпуск (25) для отделенных частиц и второй выпуск (22) для очищенной от частиц текучей среды, отличающееся тем, что корпус (1) ротора содержит по меньшей мере один транспортирующий виток (16) для транспортировки указанной добавки и связанных с ней частиц к первому выпуску (25) и выпуска через него.

18. Устройство по п.17, отличающееся тем, что корпус (1) ротора содержит транспортерный шнек (2), с которым соединен, по меньшей мере, один транспортирующий виток (16), и который выполнен с возможностью вращения вокруг оси (R) вращения со скоростью, отличающейся от скорости вращения корпуса (1) ротора.

19. Устройство по п.17 или 18, отличающееся тем, что корпус (1) ротора содержит третий выпуск (30) для текучей среды с большей плотностью, чем у текучей среды, которая выпускается через второй выпуск (22) при вращении корпуса (1) ротора.

20. Устройство по п.17, отличающееся тем, что корпус (1) ротора содержит множество сепарационных дисков (28) в виде усеченного конуса, расположенных по центру в цилиндрической части (3).

21. Устройство по п.17, отличающееся тем, что корпус (1) ротора подвешен и закреплен на его одном конце.

| WO 9845045 A1, 15.10.1998 | |||

| US 4784634 A, 15.11.1988 | |||

| WO 2004053035 A1, 24.06.2004 | |||

| СПОСОБ ОЧИСТКИ ГЛИЦЕРИДНОГО МАСЛА | 1989 |

|

RU2037516C1 |

Авторы

Даты

2011-07-10—Публикация

2008-05-09—Подача