Область техники, к которой относится изобретение

Настоящее изобретение относится к центробежному сепаратору, содержащему ротор, который вращается вокруг оси вращения, причем ротор содержит сепараторную камеру с входом для жидкой смеси, содержащей твердые частицы, по меньшей мере, один выход для жидкости, отделенной от жидкой смеси, и выход для твердых частиц для отделенных твердых частиц, шнековый конвейер, установленный для вращения внутри ротора вокруг оси вращения со скоростью, отличной от скорости ротора, причем шнековый конвейер имеет, по меньшей мере, одну спираль шнека для перемещения отделенных твердых частиц внутри ротора к выходу для твердых частиц и из него, причем спираль шнека снабжена износостойкими элементами, расположенными вдоль ее кромки.

Общая проблема, связанная с этим видом центробежного сепаратора, состоит в том, что спираль (спирали) шнека может быстро изнашиваться в случаях, когда отделенные твердые частицы очень абразивные. Такие отделенные твердые частицы будут при определенных условиях формировать твердую и очень абразивную твердую корку на внутренней стенке ротора, главным образом, из-за присущих свойств отделенных твердых частиц в комбинации с высокими центробежными силами, возникающими при вращении ротора с высокой скоростью. Соответственно, вдоль кромки, то есть, периферии спирали шнека располагают износостойкие элементы для защиты его от этих жестких абразивных частиц.

Уровень техники

Существует много документов известного уровня техники, относящихся к износостойким элементам, прикрепленным к кромке спирали шнека. Документы известного уровня техники US 4519496 A и WO 94/13403 A1 описывают известный шнековый конвейер с износостойкими элементами (или так называемыми плитками), прикрепленными к спирали шнека, в котором смежные плитки расположены бок о бок вдоль кромки спирали шнека для защиты его от износа. Известные способы крепления таких плиток из керамических пластин или пластин карбида вольфрама включают клепку, твердую пайку или использование эпоксидной смолы, связывающей их с опорными пластинами, которые приварены к спирали шнека. Эти плитки выполнены из относительно дорогого износостойкого материала, и может быть довольно сложно и трудоемко прикреплять их всех к кромке спирали шнека, что, в свою очередь, увеличит общие затраты на производство шнекового конвейера. Кроме того, с использованием износостойкого материала относительно высокой плотности, например, карбида вольфрама плотностью приблизительно 13-16 г/см3 и при расположении плиток этого материала на кромке спирали шнека увеличат общий вес и, в частности, момент инерции шнекового конвейера, таким образом, что энергия, требуемая для вращения шнекового конвейера, увеличивается. Также было обнаружено, что хотя эти известные плитки обеспечивают хорошую защиту от износа, все же может быть довольно трудно отделить твердую корку от внутренней стенки ротора.

Сущность изобретения

Основной задачей настоящего изобретения является получение центробежного сепаратора и шнекового конвейера, которые уменьшают указанные выше проблемы.

Эта задача достигнута посредством получения центробежного сепаратора по п.1 и шнекового конвейера по п.16 соответственно. Таким образом, в соответствии с настоящим изобретением, указанный выше центробежный сепаратор отличается тем, что износостойкие элементы разнесены друг от друга с промежутками между взаимно смежными износостойкими элементами.

Следовательно, в соответствии с настоящим изобретением, износостойкие элементы не расположены бок о бок (то есть, примыкая друг к другу) вдоль кромки спирали шнека. Вместо этого, они распределены на расстоянии друг от друга, оставляя промежуточные части, то есть, указанные промежутки спирали конвейера не имеют каких-либо износостойких элементов. Следовательно, меньше износостойких элементов расположено вдоль кромки, то есть, на периферии спирали шнека, снижая и вес и, в частности, момент инерции, так же как и полное время производства и стоимость шнекового конвейера. Расстояние между износостойкими элементами может изменяться в зависимости от обстоятельств. Однако разнесение износостойких элементов слишком далеко друг от друга может приводить к неадекватной защите от износа спирали шнека. В этом случае, защита от износа может быть улучшена посредством простого уменьшения расстояния между износостойкими элементами. Разнесение износостойких элементов может быть определено относительно различных аспектов, таких как рабочие условия шнекового конвейера или стоимость относительно долговечности шнекового конвейера.

Настоящее изобретение может показаться приводящим к в целом более слабому предохранению от износа со спиралью шнека, имеющей незащищенные промежуточные части между износостойкими элементами. Однако было неожиданно обнаружено, что эта конфигурация имеет конкретные преимущества. Хотя износостойкие элементы разнесены друг от друга, они все же обеспечивают защиту промежуточных частей, то есть, указанных промежутков спирали шнека. При разнесении износостойких элементов друг от друга, достигают эффект резания жесткой сплошной корки. Так как шнековый конвейер вращается со скоростью, отличной от скорости ротора, износостойкие элементы будут действовать как своего рода режущие вставки, прилагающие тангенциальную составляющую силы резания к жесткой сплошной корке. Этот режущий эффект будет ослаблять твердую абразивную корку, облегчая выпуск и уменьшая вред для спирали шнека. В принципе, износостойкие элементы могут быть выполнены из любого материала, который тверже спирали шнека. Однако при высокоскоростной сепарации жидких смесей, оставляющих жесткую твердую корку на внутренней стенке ротора, износостойкие элементы должны быть выполнены из материала, который также тверже жесткой сплошной корки. Такие износостойкие элементы могут быть выполнены из любого соответствующего износостойкого материала, такого как окисная или неокисная керамика, металлы, алмаз или любой композиционный материал или их комбинация.

В соответствии с вариантом осуществления изобретения, протяженность промежутков вдоль кромки спирали шнека в несколько раз больше, чем протяженность каждого износостойкого элемента вдоль кромки спирали шнека. Соответственно, износостойкие элементы, действующие как своего рода режущие вставки, могут иметь форму относительно небольших усиленных вставок или резцов из износостойкого материала, прикрепленных к спирали шнека на относительно большом расстоянии друг от друга. Например, протяженность промежутков может быть в 2-10 раз больше протяженности каждого износостойкого элемента вдоль кромки винта. Следовательно, это дополнительно снижает издержки производства шнекового конвейера, поскольку нет необходимости применять большое количество плиток значительного размера в непосредственной близости друг к другу. Кроме того, применение износостойких элементов в форме резцов или элементов меньших размеров, в частности, с использованием относительно хрупкого износостойкого материала (например, керамики), снижает риск того, что они будут ломаться на куски в ходе работы и, таким образом, повреждать ротор и/или шнековый конвейер.

Согласно другому варианту осуществления изобретения, шнековый конвейер выполнен из полимера. Полимерный материал, такой как пластик или нейлон, используют благодаря его низкой плотности, высокой химической стойкости и низкой стоимости производства. Однако малая износостойкость этого материала значительно ограничивает его применение в центробежных сепараторах. Однако согласно настоящему изобретению, весь шнековый конвейер со спиралью шнека может быть отформован как единое целое из полимерного материала, в котором износостойкие элементы разнесены друг от друга и прикреплены к спирали шнека для соответствующей защиты от износа.

Согласно другому варианту осуществления изобретения, поверхность шнекового конвейера также содержит износостойкое покрытие. Следовательно, шнековый конвейер из полимерного материала усилен износостойким покрытием, таким образом, что комбинация износостойких элементов и износостойкого покрытия обеспечивает экономичную защиту от износа всего шнекового конвейера. Такое покрытие может быть получено несколькими способами нанесения покрытия. Один такой способ представляет собой, например, напыление суспензионного покрытия с использованием органических связующих материалов и износостойких твердых частиц. Процентный объем износостойких твердых частиц может быть различным, но, предпочтительно, должен быть больше 30 процентов суммарного объема жидкого раствора, и могут использоваться твердые частицы с надлежащим распределением по размерам для достижения высокой объемной плотности. Связующие вещества включают натуральные и синтетические смолы, такие как акриловые смолы, полиэфиры, меламиновые смолы и эпоксидные смолы. Износостойкие твердые частицы могут состоять из разных оксидов, карбидов, нитридов и алмаза, которые имеют разную твердость и обеспечивают разную износостойкость. Напыление суспензионного покрытия может легко выполняться при помощи любого коммерчески доступного опрыскивателя. Главными преимуществами этого варианта осуществления изобретения являются увеличение защиты от износа, малые затраты на производство и легкое изменение толщины покрытия.

Согласно другому варианту осуществления изобретения, износостойкие элементы, по меньшей мере, частично заделаны в материал спирали шнека. Износостойкие элементы, например, могут быть запрессованы в материал спирали шнека. Спираль шнека также может быть снабжена пазами, в которые вставляют износостойкие элементы и закрепляют любыми обычными крепежными средствами, например, посредством привинчивания, механической посадки, склеивания или любой их комбинация. Например, материал спирали шнека может быть снабжен вырезами в форме цилиндрических отверстий, в которые могут быть ввинчены износостойкие элементы, имеющие резьбовые части. В этом варианте осуществления изобретения износостойкие элементы, по меньшей мере, частично интегрированы в спираль шнека, посредством чего можно получить шнековый конвейер, имеющий гладкую поверхность спирали шнека с износостойкими элементами, открытыми в незаделанных частях или отверстиях вырезов. Следовательно, каждый износостойкий элемент находится вровень с поверхностью спирали шнека. Однако износостойкие элементы также могут быть расположены, так, что они немного выступают или возвышаются от кромки или поверхности спирали шнека. В частности, они могут быть расположены так, чтобы они несколько выступали радиально, например, на 0,1-0,5 мм для усиления эффекта тангенциального резания жесткой сплошной корки внутри ротора.

В соответствии с другим вариантом осуществления изобретения, материал спирали шнека снабжен подрезанными пазами для приема износостойких элементов соответствующей формы таким образом, что износостойкие элементы удерживаются с противодействием центробежным силам во время вращения шнекового конвейера. Износостойкие элементы могут иметь разные формы, например, форму диска, куба, треугольника, трапеции, T-образную форму, зубчатую или неправильную форму. Следовательно, пазы имеют соответствующую форму для сопряжения с формой износостойких элементов для противодействия центробежным силам, возникающим при вращении шнекового конвейера в ходе работы.

Согласно другому варианту осуществления изобретения, подрезанные пазы выполнены в поверхности спирали шнека, обращенной в направлении выходного отверстия для твердых частиц ротора, при этом подрезанные пазы проходят радиально, образуя вырезы в радиально-внешней кромке спирали шнека, при этом износостойкие элементы вставляют в пазы таким образом, что они открыты и через отверстия в радиальном направлении, и через отверстия в осевом направлении в поверхности спирали шнека. Благодаря этому варианту осуществления изобретения износостойкие элементы обеспечивают режущий эффект жесткой сплошной корки в частях спирали шнека, которые более открыты воздействию жестких твердых частиц. Кроме того, износостойкие элементы, по меньшей мере, частично интегрированы в спираль шнека при помощи указанных подрезанных пазов, обеспечивая получение спирали шнека, имеющей относительно гладкую поверхность с интегрированными износостойкими элементами, которые выполняют резание в указанном радиальном направлении и указанном осевом направлении (то есть поверхность, обращенную к выходу для твердых частиц ротора).

Согласно другому варианту осуществления изобретения, ротор и шнековый конвейер формируют цилиндрическую часть и коническую часть вдоль оси вращения, при этом износостойкие элементы расположены вдоль части спирали шнека, которая расположена в переходной зоне между цилиндрической частью и конической частью. Следовательно, нет необходимости располагать износостойкие элементы вдоль всей длины спирали шнека. Вместо этого, они расположены только вдоль части спирали шнека, которая подвергается воздействию твердой абразивной жесткой корки. Было обнаружено, что это место во многих случаях расположено в переходной зоне между цилиндрической частью и конической частью шнекового конвейера.

В соответствии с другим вариантом осуществления изобретения, ротор снабжен опорным устройством для шнекового конвейера, причем опорное устройство содержит удерживающий элемент, расположенный на выходе для твердых частиц ротора, при этом удерживающий элемент и оконечность шнекового конвейера конфигурированы для взаимодействия таким образом, что удерживающий элемент с возможностью вращения принимает и поддерживает оконечность шнекового конвейера для обеспечения зазора между износостойкими элементами на спирали шнека и внутренней стенкой ротора. Благодаря этому варианту осуществления изобретения опорное устройство будет противодействовать любому поступательному перемещению шнекового конвейера относительно ротора в ходе работы. Иначе, износостойкие элементы могут входить в контакт с внутренней стенкой ротора и повреждать ее. В некоторых случаях шнековый конвейер также может быть установлен таким образом, чтобы допускать некоторое поступательное перемещение в направлении вдоль оси вращения относительно ротора. Однако если шнековый конвейер слишком значительно перемещается к выходу ротора для твердых частиц, существует риск, что коническая часть (или указанная переходная зона между цилиндрической частью и конической частью) шнекового конвейера войдет в контакт с внутренней стенкой ротора. Это обычно не составляет проблему в ходе работы, так как накопленные отделенные твердые частицы будут толкать шнековый конвейер в направлении от выхода ротора для твердых частиц и удерживать износостойкие элементы на расстоянии от внутренней стенки ротора.

Однако в фазе начала сепарации, когда ротор не содержит накопленных твердых частиц, и особенно, если центробежный сепаратор имеет вертикальную ось вращения (то есть, как подвесной центробежный сепаратор), существует риск, что износостойкие элементы войдут в контакт с внутренней стенкой ротора и, таким образом, повредят его. Соответственно, этот вариант осуществления изобретения будет сохранять зазор между износостойкими элементами на спирали шнека и внутренней стенкой ротора.

В соответствии с другим вариантом осуществления изобретения, удерживающий элемент имеет вогнутый конец, приспособленный для приема и поддерживания заостренной оконечности шнекового конвейера. Таким образом, удерживающий элемент и оконечность шнекового конвейера приспособлены для взаимодействия таким образом, что удерживающий элемент с возможностью вращения принимает и поддерживает оконечность шнекового конвейера.

Согласно другому варианту осуществления изобретения, удерживающий элемента имеет заостренный конец, приспособленный для взаимодействия с углублением в оконечности шнекового конвейера. Таким образом, удерживающий элемент и оконечность шнекового конвейера приспособлены для взаимодействия таким образом, что удерживающий элемент с возможностью вращения принимает и поддерживает оконечность шнекового конвейера.

Согласно другому варианту осуществления изобретения, шнековый конвейер установлен таким образом, чтобы допускать некоторое поступательное перемещение в направлении вдоль оси вращения относительно ротора, при этом опорное устройство снабжено механизмом регулирования для изменения положения удерживающего элемента в направлении вдоль оси вращения, таким образом, что достигается регулирование положения и зазора шнекового конвейера относительно ротора. Следовательно, этот вариант осуществления изобретения обеспечивает получение средства регулировки зазора между износостойкими элементами на спирали шнека и внутренней стенкой ротора.

Согласно другому варианту осуществления изобретения, механизм регулирования опорного устройства содержит резьбовой удерживающий элемент, который ввинчивается в удерживающий корпус, расположенный на роторе, при этом удерживающий элемент приспособлен для ввинчивания в удерживающий корпус для изменения положения удерживающего элемента вдоль оси вращения.

В соответствии с другим вариантом осуществления изобретения, опорное устройство соединено с ротором при помощи освобождаемых крепежных средств. Опорное устройство может быть прикреплено при помощи любых крепежных средств, например, посредством привинчивания или зажимания его на открытом конце ротора, то есть, на конце выхода ротора для твердых частиц. Опорное устройство, таким образом, будет формировать удлинение ротора на его конце, включающем отверстия, формирующие выход для твердых частиц.

Изобретение также относится к шнековому конвейеру, а также к опорному устройству для указанного выше центробежного сепаратора.

Краткое описание чертежей

Изобретение будет дополнительно пояснено описанием варианта его осуществления далее со ссылками на прилагаемые чертежи.

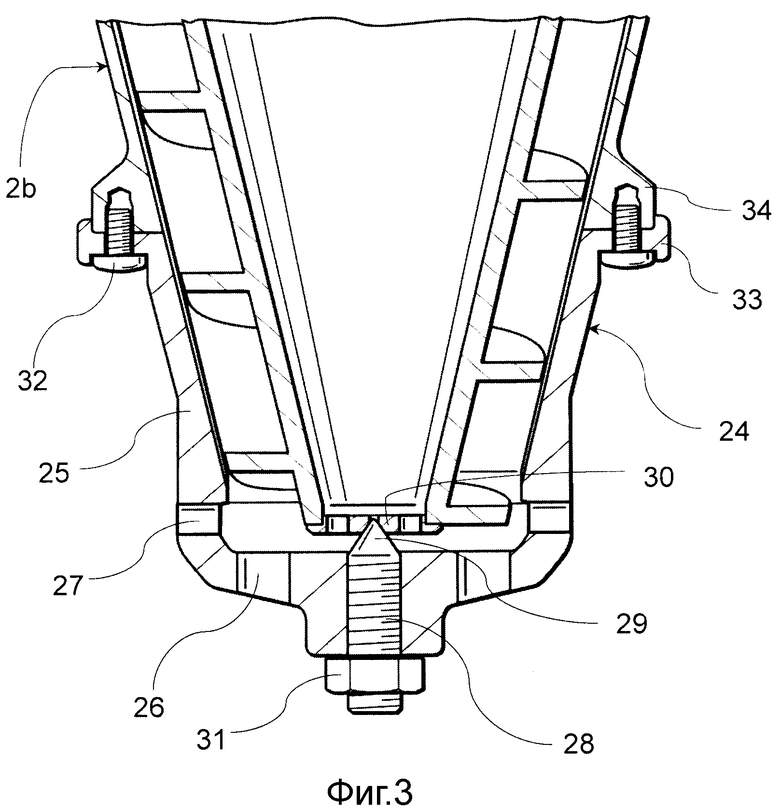

Фиг.1 - вид сечения центробежного сепаратора согласно изобретению.

фиг.2 - вид шнекового конвейера согласно изобретению.

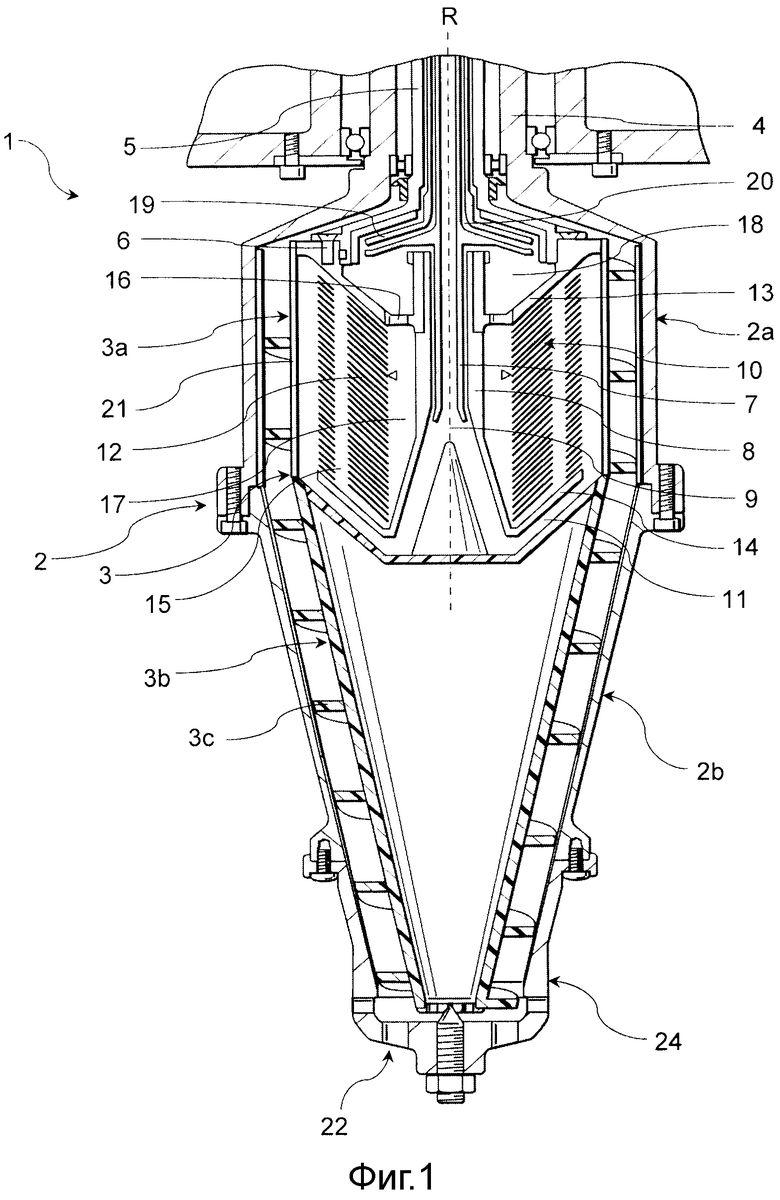

фиг.3 - вид сечения опорного устройства для шнекового конвейера согласно изобретению.

Подробное описание варианта осуществления изобретения

На фиг.1 показан центробежный сепаратор 1 в соответствии с вариантом осуществления изобретения. Центробежный сепаратор 1 содержит ротор 2, который вращается с определенной скоростью вокруг вертикальной оси вращения R, и шнековый конвейер 3, который расположен внутри ротора 2 и вращается вокруг той же оси вращения R, но со скоростью, которая отличается от скорости вращения ротора 2.

Центробежный сепаратор 1 предназначен для вертикального подвешивания, как описано в документе WO 99/65610 A1. Таким образом, устройство, необходимое для подвешивания и приведения в действие центробежного сепаратора 1, здесь не описано.

Ротор 2 имеет по существу цилиндрическую верхнюю часть 2a ротора и по существу коническую нижнюю часть 2b ротора, причем части 2a и 2b ротора соединены друг с другом винтами. Конечно, могут использоваться альтернативные соединительные элементы. Цилиндрическая часть 2а ротора включает удлинение вдоль оси вверх в форме полого вала 4 ротора, который соединен с устройством привода (не показано) для вращения ротора 2 вокруг оси вращения R.

Другой полый вал 5 проходит в ротор 2 через внутреннее пространство полого вала 4 ротора. Этот полый вал 5 удерживает шнековый конвейер 3 посредством винтов 6, с возможностью передачи приводного усилия соединен со шнековым конвейером и далее упоминается как вал 5 конвейера. Шнековый конвейер 3 содержит цилиндрическую верхнюю конвейерную часть 3a, которая проходит вдоль оси в цилиндрической части 2а ротора, коническую нижнюю конвейерную часть 3b, которая проходит вдоль оси в конической нижней части 2b ротора, и спираль 3c шнека, которая проходит по спирали вдоль верхней цилиндрической части 3a и нижней конической части 3b шнекового конвейера 3. Конечно, шнековый конвейер 3 может иметь больше, чем одну спираль 3c шнека, например, две или три спирали шнека, которые все проходят по спирали вдоль внутренней части ротора 2.

Впускная труба 7 для жидкой смеси, которая должна обрабатываться внутри ротора 2, проходит через вал 5 конвейера и ведет в центральный рукав 8 внутри шнекового конвейера 3. Центральный рукав 8 ограничивает приемную камеру 9 для жидкой смеси, при этом приемная камера 9 сообщается с сепарационной камерой 10 через проходящие радиально распределительные каналы 11.

Сепарационная камера 10 является кольцевым пространством, которое окружает приемную камеру 9 и содержит пакет сепарационных дисков 12 в форме усеченного конуса. Пакет вставлен радиально в цилиндрическую часть 3a шнекового конвейера 3 и расположен коаксиально с осью вращения R. Конические сепарационные диски 12 скреплены вдоль оси между верхней опорной пластиной 13 в форме усеченного конуса и нижней опорной пластиной 14 в форме усеченного конуса. Как можно видеть, нижняя опорная пластина 14 сформирована как единое целое с центральным рукавом 8. Сепарационные диски 12 содержат отверстия, которые формируют каналы 15 для осевого потока и распределяют жидкость через пакет сепарационных дисков 12. Нижняя опорная пластина 14 содержит соответствующее отверстие (не показано), таким образом, что распределительные каналы 11 сообщаются с каналами 15 для осевого потока жидкости в пакете сепарационных дисков 12. Верхняя опорная пластина 13 содержит ряд отверстий 16, которые соединяют радиально внутреннее кольцевое пространство 17 в пределах пакета сепарационных дисков 12 с выходной камерой 18 для жидкости. Такая жидкость, например, может быть нефтью. Так называемый очищающий диск 19 для выпуска очищенной жидкости расположен в пределах камеры выходного отверстия 18. Очищающий диск 19 неподвижен и жестко соединен с впускной трубой 7, при этом очищающий диск 19 сообщается с выходным каналом 20, проходящим в выпускной трубе, которая окружает впускную трубу 7.

Цилиндрическая часть 3a шнекового конвейера 3 радиально окружает пакет сепарационных дисков 12, при этом цилиндрическая часть 3a содержит множество проходящих вдоль оси отверстий 21, которые распределены вокруг оси вращения R. Проходящие вдоль оси отверстия 21 применяются для прохождения и осаждения отделенных твердых частиц на внутренней стенке цилиндрической части 2a ротора 2. Жидкость, конечно, также сможет проходить через отверстия 21 в цилиндрической части 3a шнекового конвейера 3.

Ротор 2 имеет на его нижнем конце выход 22 для твердых частиц для отделенных частиц (твердых частиц). В связи с этим выходом 22 для твердых частиц ротор может быть окружен контейнером (не показан) для задерживания и сбора твердых частиц, которые покидают выход 22 для твердых частиц. Твердые частицы перемещаются спиралью 3c шнека к выходу 22 для твердых частиц и из него. Соответственно, в ходе работы шнековый конвейер 3 приспособлен для вращения со скоростью, отличной от скорости ротора 2, таким образом, что твердые частицы выпускаются спиралью 3c шнека шнекового конвейера 3. Эта дифференциальная скорость между ротором 2 и шнековым конвейером 3 может быть постоянной или изменяющейся известным образом; в зависимости, например, от желательной степени сухости выпускаемых твердых частиц и/или величины вращающего момента, необходимого для привода шнекового конвейера 3 для выпуска твердых частиц. Если твердые частицы очень трудно выпускаются, ротор 2 может работать даже в цикле, содержащем фазу выпуска твердых частиц с меньшей угловой скоростью, чем при фазе разделения. Таким образом, твердые частицы легче выпускаются, поскольку центробежные силы внутри ротора 2 при уменьшенной скорости уменьшаются. Известный способ работы центробежного сепаратора в таком цикле также описан в документе WO 2011/053224 A1. Кроме того, после прерывания (или остановки) работы центробежный сепаратор может требовать очистки перед повторным запуском. Следовательно, может оставаться некоторое количество смеси твердых частиц и жидкости в пакете сепарационных дисков 12, который должен быть очищен до возобновления операции сепарации. Это может быть достигнуто посредством приведения во вращение шнекового конвейера 3 с пакетом сепарационных дисков 12 внутри неподвижного (и пустого) ротора 2. Таким образом, остающаяся смесь будет выбрасываться из пакета и на внутреннюю стенку неподвижного ротора, с которой она легко выпускается через выход 22 ротора для твердых частиц посредством силы тяжести и вращения шнекового конвейера 3.

Шнековый конвейер 3 выполнен как единое целое из полимерного материала, такого как пластик или нейлон, который может быть армирован волокном. Коническая часть 3b имеет полое внутреннее пространство или углубление, которое или уплотнено, или открыто в окружающую среду. При необходимости полость может быть заполнена некоторым материалом, имеющим относительно низкую плотность, таким как пенопласт и т.п. Кроме того, нижняя коническая часть 2b ротора 2 снабжена опорным устройством 24 для шнекового конвейера, которое далее описано со ссылками на фиг.3.

На фиг.2 отдельно показан шнековый конвейер 3, и показана в увеличенном виде часть спирали 3c шнека, снабженная износостойкими элементами 23, расположенными вдоль кромки спирали шнека. Износостойкие элементы 23 разнесены друг от друга с промежутками между взаимно смежными износостойкими элементами 23, то есть, с оставлением промежуточных частей спирали шнека, не содержащих износостойких элементов. Протяженность промежуточной части спирали 3c шнека, по меньшей мере, в пять раз больше, чем протяженность каждого износостойкого элемента 23 вдоль кромки спирали 3c. Как можно видеть, износостойкие элементы 23 имеют форму относительно небольших режущих вставок или резцов из износостойкого материала, которые прикреплены к спирали 3c шнека на относительно большом расстоянии друг от друга. Износостойкие элементы 23 выполнены из металло-алмазного композитного материала с относительно острыми кромками, приспособленными для резания твердой абразивной корки.

Износостойкие элементы 23 расположены только вдоль части спирали 3c шнека. Соответственно, износостойкие элементы 23 расположены вдоль части спирали 3c шнека, которая расположена в переходной зоне 3ab между цилиндрической частью 3a и конической частью 3b шнекового конвейера 3. Эта часть спирали 3c шнека в этом конкретном варианте осуществления подвергается наибольшему истиранию твердой сплошной коркой. Таким образом, в этом варианте осуществления изобретения было обнаружено, что твердые частицы будут иметь тенденцию накапливаться и наращивать твердую абразивную корку в этой переходной зоне между цилиндрической частью 2a и конической частью 2b на внутренней стенке ротора 2.

Как можно видеть, износостойкие элементы 23 частично заделаны в материал спирали шнека, при этом материал конфигурирован с подрезанными пазами 3d для приема износостойких элементов 23 соответствующей формы. Эти подрезанные пазы 3d выполнены в поверхности спирали шнека, обращенной в направлении выхода 22 для твердых частиц ротора 2, причем подрезанные пазы 23 проходят радиально для образования отверстий в радиально внешней кромке спирали 3c шнека, при этом износостойкие элементы 23 посажены в пазы 3d таким образом, что они открыты и через отверстия в радиальном направлении, и через отверстия в осевом направлении в указанной поверхности спирали шнека. В этом случае, каждый подрезанный паз 3d имеет форму трапеции для получения формы, пригодной для удерживания трапециевидного износостойкого элемента 23 для противодействия центробежной силе, возникающей при вращении шнекового конвейера 3 в ходе работы. Кроме того, эти износостойкие элементы 23 жестко закреплены в пазах 3d с использованием эпоксидной смолы.

На фиг.3 показана нижняя коническая часть 2b ротора 2, снабженная опорным устройством 24 для шнекового конвейера 3. Опорное устройство 24 содержит чашеобразный удерживающий корпус 25, формирующий удлинение нижней конической части 2b ротора. Нижняя часть чашеобразного корпуса снабжена осевыми и радиальными выпускными отверстиями 26 и 27 для выпуска твердых частиц из ротора 2. Чашеобразный корпус 25, кроме того, снабжен удерживающим элементом 28, который может ввинчиваться в нижнюю центральную часть удерживающего корпуса 25. Как можно видеть, удерживающий элемент 28 имеет форму резьбового болта с заостренным концом 29, приспособленным для взаимодействия с углублением 30 в диске 31, расположенном на оконечности шнекового конвейера 3. Таким образом, удерживающий элемент 28 и оконечность шнекового конвейера 3 конфигурированы для взаимодействия таким образом, что удерживающий элемент 28 с возможностью вращения принимает и поддерживает оконечность шнекового конвейера 3 для обеспечения зазора между износостойкими элементами на спирали шнека и внутренней стенкой ротора. Соответственно, опорное устройство 24 будет противодействовать любому поступательному перемещению шнекового конвейера 3 относительно ротора 2 в ходе работы.

В этом варианте осуществления изобретения шнековый конвейер 3 установлен таким образом, чтобы допускать некоторое поступательное перемещение в направлении вдоль оси вращения R относительно ротора 2. В этом варианте осуществления изобретения применен механизм регулирования для изменения положения удерживающего элемента 28 и, таким образом, шнекового конвейера в направлении вдоль оси вращения R. Это достигается посредством вращения удерживающего элемента 28 в чашеобразном удерживающем корпусе 25 таким образом, что достигается регулирование положения и зазора между износостойкими элементами 23 на спирали 3c шнека и внутренней стенкой ротора 2. Удерживающий элемент 28 блокируется в желательном положении посредством гайки 31, которая навинчена на часть удерживающего элемента 28, расположенную за пределами удерживающего корпуса 25.

Все опорное устройство 24 с возможностью отсоединения соединено с нижней конической частью 2b ротора 2 посредством винтов или болтов 32, которые ввинчены в крепежные фланцы 33 и 34, расположенные в верхней кромочной части чашеобразного удерживающего корпуса 25 и соответствующей нижней кромочной части конической части 2b ротора, соответственно.

Изобретение не ограничено описанным вариантом его осуществления, но может изменяться и модифицироваться в рамках приведенной ниже формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНАЯ ОЧИСТКА МОТОРНЫХ МАСЕЛ | 2013 |

|

RU2606116C2 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 2007 |

|

RU2346752C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТЕКУЧЕЙ СРЕДЫ В ЦЕНТРОБЕЖНОМ СЕПАРАТОРЕ | 2008 |

|

RU2423165C1 |

| СКВАЖИННЫЙ СЕПАРАТОР И СПОСОБ РАЗДЕЛЕНИЯ ЖИДКОСТИ С ПОМОЩЬЮ НЕГО | 2011 |

|

RU2467166C1 |

| Сепаратор газовый вихревого типа | 2017 |

|

RU2635159C1 |

| ЦЕНТРИФУГА СО ШНЕКОВЫМ УСТРОЙСТВОМ ДЛЯ ВЫГРУЗКИ ОСАДКА | 2003 |

|

RU2315664C2 |

| ОСАДИТЕЛЬНО-ФИЛЬТРУЮЩИХ ЦЕНТРИФУГ | 1970 |

|

SU276842A1 |

| Центрифуга для разделений суспензий | 1980 |

|

SU1071212A3 |

| ЦЕНТРИФУГА С НЕПРЕРЫВНОЙ ВЫГРУЗКОЙ ОСАДКА | 2009 |

|

RU2417844C1 |

| ДЕКАНТЕРНАЯ ЦЕНТРИФУГА | 2018 |

|

RU2730323C1 |

Группа изобретений относится к центробежному сепаратору для разделения жидкой смеси на два компонента, шнековому конвейеру центробежного сепаратора и опорному устройству для шнекового конвейера. Центробежный сепаратор содержит ротор, который вращается вокруг оси вращения, причем ротор содержит сепараторную камеру с входом для жидкой смеси, содержащей твердые частицы, по меньшей мере, один выход для жидкости, отделенной от жидкой смеси, и выход для отделенных твердых частиц, и шнековый конвейер, установленный для вращения внутри ротора вокруг оси вращения со скоростью, отличной от скорости ротора. Шнековый конвейер имеет, по меньшей мере, одну спираль шнека для перемещения отделенных твердых частиц в роторе к выходу для твердых частиц и из него. Спираль шнека снабжена износостойкими элементами, расположенными вдоль ее кромки. Износостойкие элементы разнесены друг от друга с промежутком между взаимно смежными износостойкими элементами. Опорное устройство для шнекового конвейера содержит удерживающий элемент, прикрепленный к ротору и расположенный в центральной части выхода для твердых частиц. При этом удерживающий элемент и оконечность шнекового конвейера выполнены с возможностью взаимодействия таким образом, что удерживающий элемент с возможностью вращения принимает и поддерживает оконечность шнекового конвейера для обеспечения зазора между износостойкими элементами на спирали шнека и внутренней стенкой ротора. Техническим результатом является повышение защиты от износа шнекового конвейера центробежного сепаратора. 3 н. и 14 з.п. ф-лы, 3 ил.

1. Центробежный сепаратор (1), содержащий ротор (2), который вращается вокруг оси вращения (R), причем ротор (2) содержит сепараторную камеру (10) с входом (7, 9, 11) для жидкой смеси, содержащей твердые частицы, по меньшей мере, один выход (18, 19, 20) для жидкости, отделенной от жидкой смеси, и выход (22, 26, 27) для отделенных твердых частиц, шнековый конвейер (3), установленный для вращения внутри ротора (2) вокруг оси вращения (R) со скоростью, отличной от скорости ротора (2), причем шнековый конвейер (3) имеет, по меньшей мере, одну спираль (3с) шнека для перемещения отделенных твердых частиц в роторе (2) к выходу (22) для твердых частиц и из него, спираль (3с) шнека снабжена износостойкими элементами (23), расположенными вдоль ее кромки, отличающийся тем, что износостойкие элементы (23) разнесены друг от друга с промежутком (23а) между взаимно смежными износостойкими элементами (23).

2. Центробежный сепаратор по п.1, в котором протяженность промежутков (23а) вдоль кромки спирали (3с) шнека в несколько раз больше, чем протяженность каждого износостойкого элемента (23) вдоль кромки спирали (3с) шнека.

3. Центробежный сепаратор по п.1, в котором шнековый конвейер (3) выполнен из полимера.

4. Центробежный сепаратор по п.3, в котором поверхность шнекового конвейера (3) также содержит износостойкое покрытие.

5. Центробежный сепаратор по п.3 или 4, в котором износостойкие элементы (23) являются, по меньшей мере, частично заделанными в материал спирали (3с) шнека.

6. Центробежный сепаратор по п.5, в котором износостойкие элементы (23) прикреплены к спирали шнека посредством формования, привинчивания, механической посадки, склеивания или любой их комбинации.

7. Центробежный сепаратор по п.5, в котором материал спирали (3с) шнека выполнен с подрезанными пазами (3d) для приема износостойких элементов (23) соответствующей формы таким образом, что износостойкие элементы (23) удерживаются с противодействием центробежным силам во время вращения шнекового конвейера.

8. Центробежный сепаратор по п.7, в котором подрезанные пазы (3d) выполнены в поверхности (3е) спирали шнека, обращенной в направлении выхода (22) ротора для твердых частиц из ротора (2), при этом подрезанные пазы (3d) проходят радиально для образования отверстия (3d') в радиально внешней кромке спирали (3с) шнека, причем износостойкие элементы (23) помещены в пазы (3d) таким образом, что они открыты через отверстия (3d') в радиальном направлении и отверстия (3d") в осевом направлении в поверхности (3е) спирали (3с) шнека.

9. Центробежный сепаратор по пп.1-4, в котором ротор (2) и шнековый конвейер (3) формируют цилиндрическую часть (2а, 3а) и коническую часть (2b, 3b) вдоль оси вращения (R), при этом износостойкие элементы (23) расположены вдоль части спирали (3c) шнека, которая расположена в переходной зоне (3ab) между цилиндрической частью и конической частью.

10. Центробежный сепаратор по пп.1-4, в котором ротор (2) расположен с опорным устройством (24) для шнекового конвейера (3), причем опорное устройство (24) содержит удерживающий элемент (28), прикрепленный к ротору (22) и расположенный в центральной части выхода (22) для твердых частиц, при этом удерживающий элемент (28) и оконечность (30) шнекового конвейера (3) выполнены с возможностью взаимодействия таким образом, что удерживающий элемент (28) с возможностью вращения принимает и поддерживает оконечность шнекового конвейера (3) для обеспечения зазора между износостойкими элементами (23) на спирали (3с) шнека и внутренней стенкой ротора (2).

11. Центробежный сепаратор по п.10, в котором удерживающий элемент (28) имеет вогнутый конец, приспособленный для приема и поддерживания заостренной оконечности шнекового конвейера (3).

12. Центробежный сепаратор по п.10, в котором удерживающий элемент (28) имеет заостренный конец (29), выполненный с возможностью взаимодействия с углублением в оконечности (30) шнекового конвейера (3).

13. Центробежный сепаратор по п.10, в котором опорное устройство (24) снабжено механизмом (25, 28, 31) регулирования для изменения положения удерживающего элемента (28) в направлении вдоль оси вращения (R) за счет чего достигается регулирование положения и зазора шнекового конвейера (3) относительно ротора (2).

14. Центробежный сепаратор по п.13, в котором механизм регулирования опорного устройства (24) содержит резьбовой удерживающий элемент (28), который ввинчивается в удерживающий корпус (25), согласуется с ротором (2), при этом удерживающий элемент (28) выполнен с возможностью ввинчивания в удерживающий корпус (25) для изменения положения удерживающего элемента (28) вдоль оси вращения (R).

15. Центробежный сепаратор по п.9, в котором опорное устройство (24) соединено с ротором (2) при помощи освобождаемых крепежных средств (32).

16. Шнековый конвейер (3) для центробежного сепаратора (1) по любому из пп.1-12.

17. Опорное устройство (24) для центробежного сепаратора (1) по любому из пп.10-15.

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2273253C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 1999 |

|

RU2174857C2 |

| DE 3601949 A1, 30.07.1987 | |||

| WO 9524352 A1, 14.09.1995 | |||

| Горный компас | 0 |

|

SU81A1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 2007 |

|

RU2346752C1 |

| 1972 |

|

SU416103A1 | |

| Шнек осадительной центрифуги | 1977 |

|

SU737018A1 |

Авторы

Даты

2015-01-10—Публикация

2011-08-15—Подача