Изобретение относится к устройствам для измельчения материалов и предназначено для помола зерна в комбикормовой промышленности, фермерских хозяйствах для нужд животноводства.

Известна дисковая мельница (патент Российской Федерации №2077130 C1, B02C 7/10 от 10.04.97, Бюл.№10), содержащая корпус с загрузочным и выгрузным отверстиями, снабженный бункером, внутри корпуса эксцентрично относительно друг друга установлены ведущий диск, консольно закрепленный на приводном валу и выполненный с центральным отверстием для загрузки измельчаемого продукта в междисковое пространство, и размещенный на валу, закрепленном на корпусе, пассивный диск, установленный с возможностью свободного вращения и изменения эксцентриситета относительно ведущего диска, мелющая поверхность каждого диска состоит из внутреннего, среднего и внешнего поясов с рифлями, при этом ширина среднего пояса составляет 1/5-1/4 ширины внешнего пояса, а шаг и глубина рифлей среднего пояса равны средним арифметическим значениям шага и глубины рифлей внутреннего и внешнего поясов соответственно.

Основным недостатком указанной конструкции дисковой мельницы является малая производительность из-за неполного заполнения междискового пространства между средними и внешними поясами предварительно измельченным продуктом и малой скорости перемещения измельчаемого продукта в радиальном направлении.

Известна мельница для измельчения зерна (патент Российской Федерации №2055641 C1, B02C 7/18 от 10.03.96, Бюл.№7), содержащая цилиндрический корпус, загрузочную камеру подвижный и неподвижный тарельчатой формы диски со штампованными пазами, расположенными под углом к радиусу дисков и образующими режущие кромки. Неподвижный диск закреплен на корпусе, а подвижный диск на крепежном диске. Диаметры подвижного и неподвижного дисков больше диаметров цилиндрических поверхностей соответственно крепежного диска и корпуса для образования зазоров между упомянутыми поверхностями и наиболее удаленными от центров диска режущими кромками пазов (прототип).

Недостатком приведенной конструкции является малая производительность и низкое качество получаемого продукта. Низкая производительность объясняется тем, что не вся рабочая поверхность подвижного и неподвижного дисков участвует в процессе измельчения, а только режущие кромки пазов. В данной конструкции также трудно получить качественный конечный продукт, так как измельченные частицы могут свободно выходить через нерегулируемые воздушные зазоры, значительно ухудшая гранулометрический состав.

Следовательно, в известном устройстве не полностью используются возможности рабочей поверхности подвижного и неподвижного дисков, что снижает производительность мельницы и качество получаемого продукта.

Предлагаемое устройство позволяет устранить приведенные выше недостатки и получить более высокую производительность, улучшить качество получаемого продукта за счет появляющихся возможностей более полно заполнять междисковое пространство, приводящее к увеличению количества проходовых частиц и исключить выход продукта через нерегулируемые отверстия.

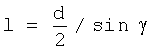

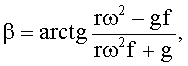

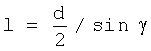

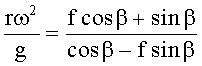

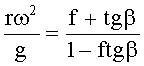

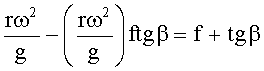

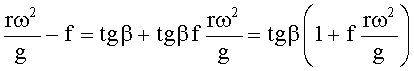

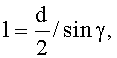

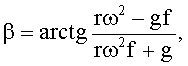

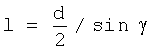

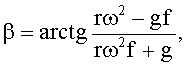

Указанный технический результат достигается тем, что в дисковой мельнице, содержащей корпус с загрузочным и выгрузным отверстиями, снабженной бункером, внутри корпуса эксцентрично относительно друг друга установлены ведущий диск, консольно закрепленный на приводном валу и снабженный центральным отверстием для загрузки измельчаемого материала в междисковое пространство, и размещенный на валу, закрепленном на корпусе, пассивный диск, установленный с возможностью свободного вращения и изменения эксцентриситета относительно ведущего диска, мелющая поверхность каждого диска состоит из внутреннего, среднего и внешнего поясов с рифлями, средний и внешний пояса выполнены в одной плоскости, параллельной диаметральным осям диска, а внутренний пояс - в плоскости под углом γ к ним, мелющие диски снабжены радиальными каналами постоянного диаметра d не менее размера зерновки измельчаемой культуры, согласно изобретению каналы выполнены разной длины параллельно диаметральным осям дисков и имеют в начале каналов выход на поверхность внутренних поясов с образованием пазов с наибольшей шириной в начале паза, равной диаметру канала d, и длиной l, равной  , где d - диаметр канала; γ - угол наклона рифлей внутреннего пояса к диаметральным осям рифлей; меньшей ширины внутреннего пояса, а в конце каналов окна с выходом на мелющую поверхность среднего пояса дисков, ближайшая к центру дисков, шириной, равной диаметру канала, боковые и ближайшая к центру дисков стороны которых выполнены перпендикулярно диаметральным осям дисков, а дальняя от центра диска сторона выполнена под углом β ко дну канала, определяемым из выражения

, где d - диаметр канала; γ - угол наклона рифлей внутреннего пояса к диаметральным осям рифлей; меньшей ширины внутреннего пояса, а в конце каналов окна с выходом на мелющую поверхность среднего пояса дисков, ближайшая к центру дисков, шириной, равной диаметру канала, боковые и ближайшая к центру дисков стороны которых выполнены перпендикулярно диаметральным осям дисков, а дальняя от центра диска сторона выполнена под углом β ко дну канала, определяемым из выражения

где r - текущее значение радиуса, м;

ω - угловая скорость вращения диска, рад/с;

f - коэффициент трения скольжения;

g - ускорение свободного падения, м/с2.

Предлагаемое устройство поясняется чертежами.

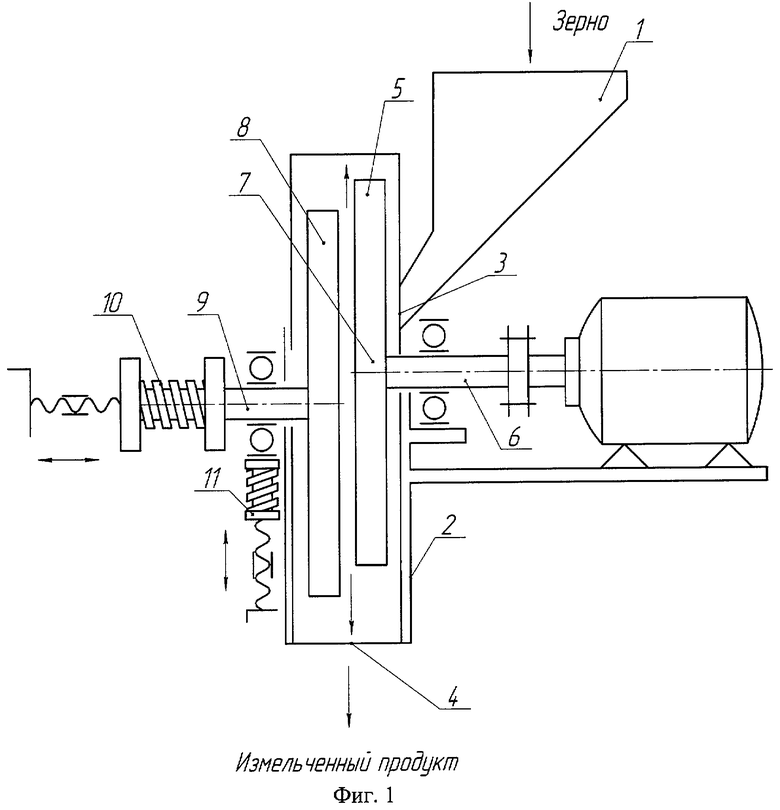

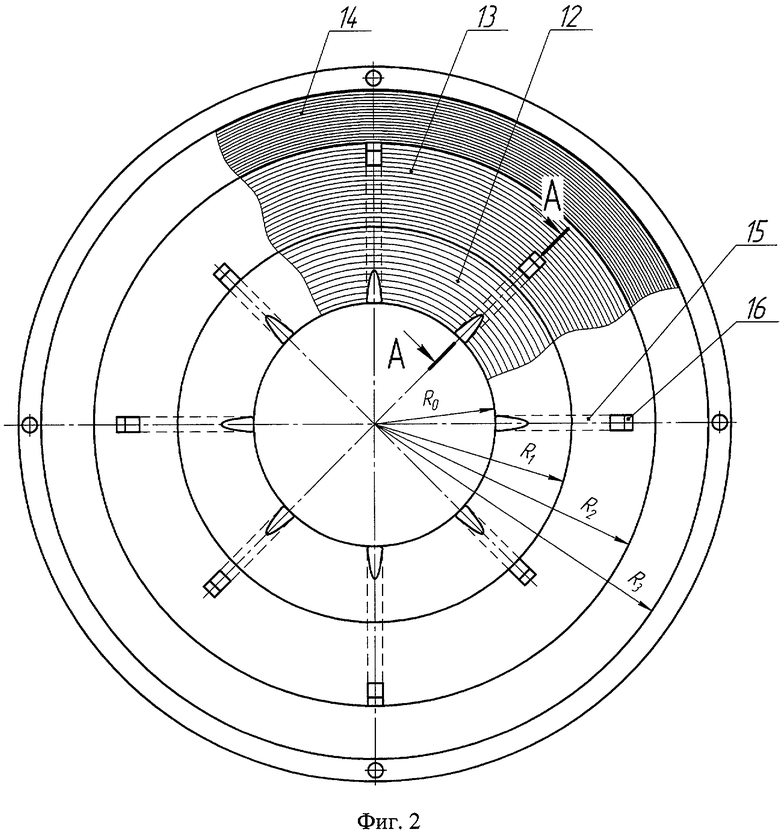

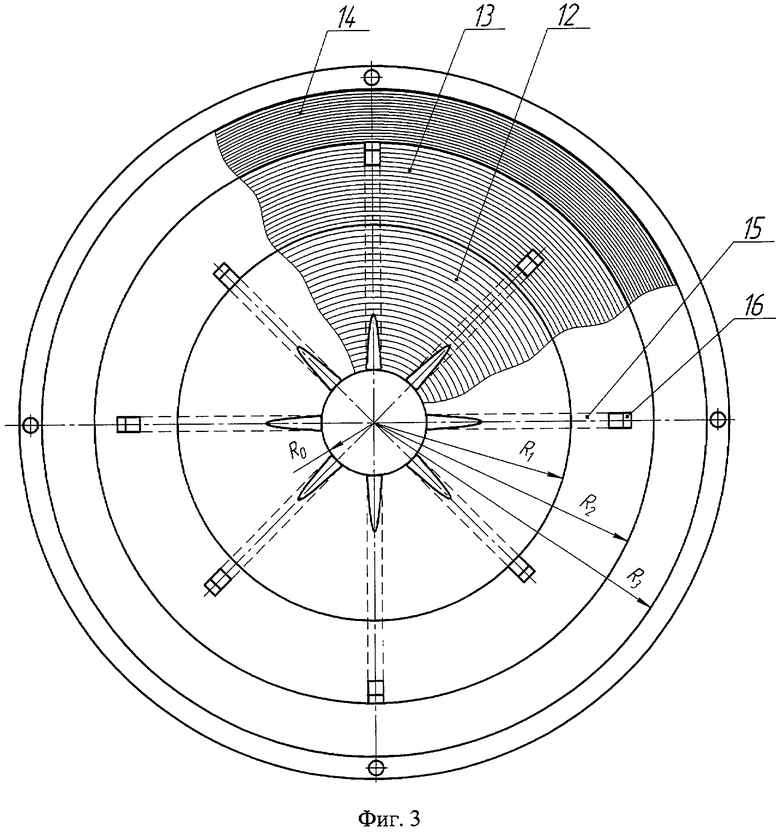

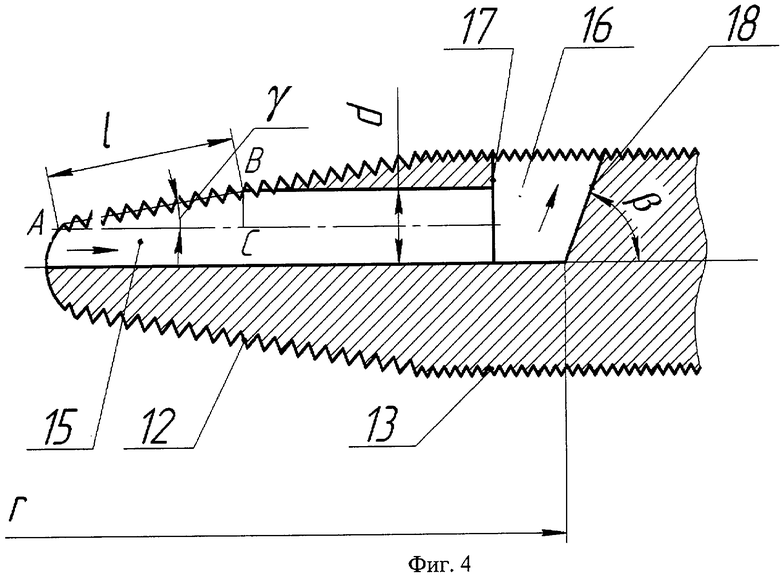

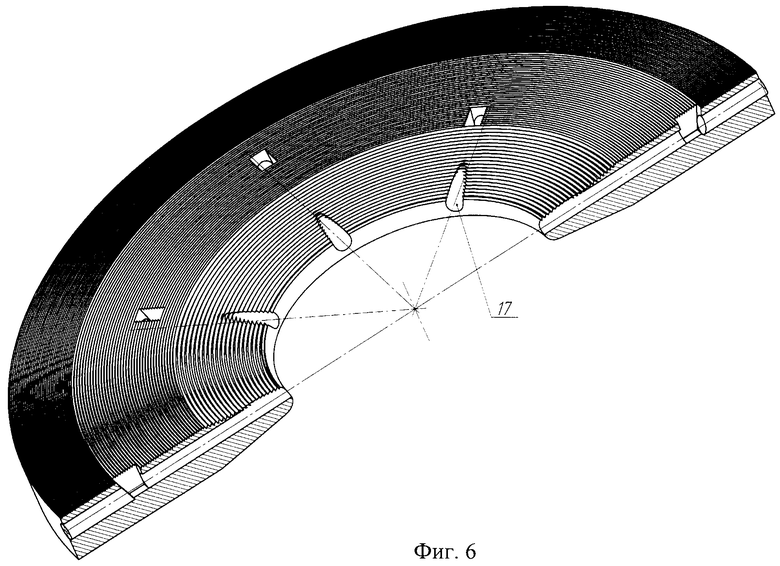

На фиг.1 показана схема дисковой мельницы для измельчения зерновых культур; на фиг.2 показан ведущий диск; на фиг.3 показан пассивный диск; на фиг.4 показан разрез АА фиг.2; на фиг.5 показана схема сил, действующих на зерновку, на фиг.6 показана модель диска.

Дисковая мельница (фиг.1) включает в себя бункер 1, установленный на корпусе 2, имеющем загрузочное отверстие 3 и выгрузное отверстие 4. Внутри корпуса 2 размещены два мелющих диска, один из которых является ведущим диском 5, который консольно закреплен на приводном валу 6, имеет центральное отверстие 7 для загрузки измельчаемого продукта (зерна) в междисковое пространство, второй пассивный диск 8 установлен с возможностью свободного вращения. Диск 8 установлен эксцентрично относительно диска 5. Диск 8 может перед началом работы перемещаться в продольном направлении за счет пружинного механизма 10, который позволяет предварительно регулировать зазор между мелющими дисками 5 и 8 в зависимости от требуемого качества получаемого продукта. Диск 8 смонтирован с возможностью изменения эксцентриситета относительно диска 5 перед началом работы с помощью механизма 11. Мелющая поверхность каждого из дисков (фиг.2 и фиг.3) состоит из внутреннего пояса 12, среднего 13 и внешнего 14, снабженных рифлями в виде концентрических окружностей, имеющих различные шаг и глубину. Ведущий и пассивный диски (фиг.2 и фиг.3) снабжены радиально расположенными каналами 15, имеющими различную длину. Каналы 15 имеющие одинаковую длину выполнены симметрично относительно друг друга, что не требует балансировки дисков. Все каналы имеют окна 16 (фиг.4) шириной, равной диаметру канала, боковые и ближайшая к центру стороны которых выполнены перпендикулярно диаметральным осям дисков, а дальняя от центра дисков сторона 18 выполнена под углом β. Суммарная длина окон 16 в радиальном направлении ведущего 5 и пассивного диска 8 равна двум ширинам среднего пояса 13. На длине внутреннего пояса каналы имеют выход на поверхность с образованием пазов 17, наибольшая ширина которых находится в начале канала и равна его диаметру, при этом канал не выходит за пределы внутреннего пояса 12 пассивного и ведущего дисков.

Учитывая, что средние пояса мелющих дисков выполнены в одной плоскости, параллельной диаметральным осям диска, то при взаимодействии пассивного и ведущего дисков наихудшие условия захода продукта в междисковое пространство будут в начале среднего пояса, поэтому снабжение мелющей поверхности дисков радиально расположенными каналами позволяет ускорить подачу продукта в зону средних, а с учетом эксцентриситета и внешних поясов.

Выполнение окон шириной, равной диаметру канала, боковые и ближайшая к центру дисков стороны которых выполнены перпендикулярно диаметральным осям дисков, позволят, во-первых, увеличить площадь сечения окон, что облегчает поступление продукта в мелющую зону средних поясов пассивного и ведущего дисков, а во-вторых, увеличить длину острых кромок, участвующих в процессе измельчения.

Получение пазов на внутренних поясах ведущего и пассивного дисков, при выполнении каналов 15, будет способствовать лучшему заполнению предварительно измельченным рифлями и кромками пазов 17 продуктом каналов 15, так как пазы имеют наиболее возможную ширину, равную диаметру канала, и длину, равную  , определяемую из треугольника АВС (фиг.4). При этом угол γ должен быть таким, чтобы длина пазов 17 была меньше ширины внутреннего пояса.

, определяемую из треугольника АВС (фиг.4). При этом угол γ должен быть таким, чтобы длина пазов 17 была меньше ширины внутреннего пояса.

Так как окна находятся на средних поясах ведущего и пассивного дисков и не выходят из зоны контакта дисков даже при наличии их эксцентриситета, то качество получаемого продукта можно точно регулировать зазором между мелющими дисками в отличие от прототипа, где часть готового продукта может выходить через нерегулируемые воздушные зазоры.

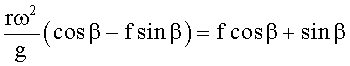

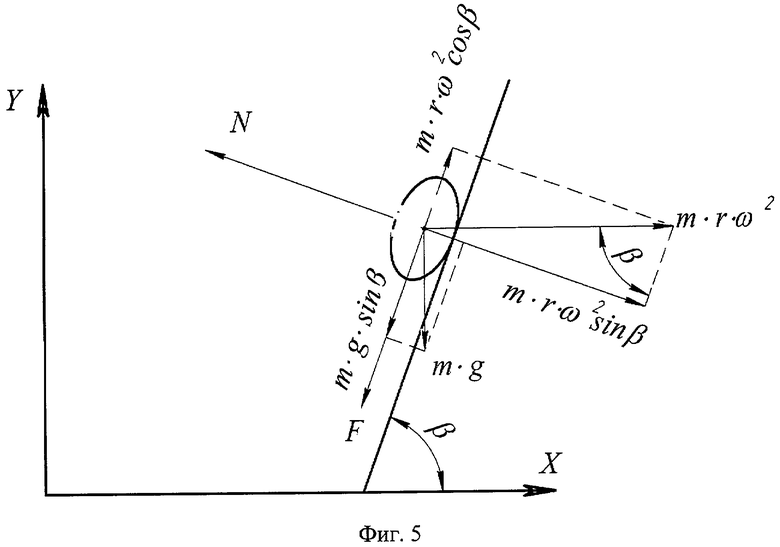

Для нахождения максимального угла β наклона дальней от центра диска стороны окна составим уравнения равновесия в виде проекции сил, действующих на частицу на оси Х и Y (фиг 5).

Qcosβ-F-mgsinβ=0

N-Qsinβ-mgcosβ=0

Qcosβ-F-mgsinβ=N-Qsinβ-mgcosβ

mrω2·cosβ-F-mgsinβ=F-mrω2fsinβ-mgfcosβ

rω2·cosβ-gsinβ=rω2fsinβ+gfcosβ

rω2cosβ-rω2fsinβ=gfcosβ+gsinβ

2ω2(cosβ-fsinβ)=g(fcosβ+sinβ)

разделим на cosβ

откуда

Дисковая мельница работает следующим образом. Зерно из бункера 1 через загрузочное отверстие 3 поступает в мелющий дворик, где захватывается рифлями внутреннего пояса 12 пассивного и ведущего дисков и увлекается во вращательное движение. При взаимодействии рифлей внутренних поясов 12 продукт частично измельчается и под действием центробежных сил, а также давления, создаваемого вновь поступающим продуктом, начинает двигаться по каналам 15 и далее через окна 16 в зону взаимодействия рифлей средних поясов 13 ведущего и пассивного дисков. Лучшему предварительному измельчению, а также заходу дерти в каналы 15 в зоне внутренних поясов будет способствовать выполнение каналов с частичным выходом на поверхность внутреннего пояса с образованием пазов 17. В этом случае продукт будет измельчаться не только рифлями, но и кромками пазов 17, в результате чего в каналы 15 будет попадать, наряду с цельными зернами, большее количество предварительно измельченного продукта.

Так как ведущий и пассивный диски установлены эксцентрично относительно друг друга, то частота вращения ведущего диска 5 больше пассивного 8 и целые и частично измельченные зерновки, попавшие в мелющую зону дисков 5 и 8, при их взаимодействии будут измельчаться. Пройдя средний пояс дисков, частицы попадают в междисковое пространство с внешними поясами 14, имеющими рифли с меньшим шагом и глубиной, где доизмельчаются до требуемой величины, определяемой установленным междисковым зазором.

Улучшение заполнения междискового пространства в зоне средних поясов, а также измельчение продукта не только рифлями, но и кромками окон способствует увеличению в сравнении с прототипом количества проходовых частиц и, как следствие этого, увеличению производительности дисковой мельницы.

Так как окна 16 не выходят из зоны контакта ведущего и пассивного дисков, то получаемый продукт будет иметь более выровненный гранулометрический состав, чем у прототипа. Измельченный продукт удаляется через выгрузное отверстие 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВАЯ МЕЛЬНИЦА | 2006 |

|

RU2303486C1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 2007 |

|

RU2361673C1 |

| ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНА | 2013 |

|

RU2533910C2 |

| ДИСКОВАЯ МЕЛЬНИЦА | 2009 |

|

RU2396119C1 |

| Дисковая мельница для измельчения зерна | 2015 |

|

RU2614782C1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 2003 |

|

RU2232540C1 |

| МЕЛЬНИЦА | 2012 |

|

RU2504432C1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2077130C1 |

| ИЗМЕЛЬЧИТЕЛЬ ЗАМОЧЕННОГО ЗЕРНА СОИ | 2011 |

|

RU2477179C1 |

| Мельница | 2020 |

|

RU2760236C1 |

Мельница включает ведущий и пассивный диски, установленные эксцентрично относительно друг друга, мелющая поверхность которых состоит из внутреннего, среднего и внешнего поясов с рифлями. Средний и внешний пояса выполнены в одной плоскости, параллельной диаметральным осям диска, а внутренний пояс - в плоскости под углом γ к ним. Мелющая поверхность дисков снабжена каналами постоянного диаметра не менее размера зерновки измельчаемых культур. Каналы выполнены разной длины параллельно диаметральным осям дисков. В начале каналы имеют выход на поверхность внутренних поясов с образованием пазов с наибольшей шириной в начале паза, равной диаметру канала d, и длиной 1, равной

где d - диаметр канала; γ - угол наклона рифлей внутреннего пояса к диаметральным осям рифлей, меньшей ширины внутреннего пояса. В конце каналов окна с выходом на мелющую поверхность среднего пояса дисков шириной, равной диаметру канала, боковые и ближайшая к центру дисков стороны которых выполнены перпендикулярно диаметральным осям дисков. Дальняя от центра диска сторона выполнена под углом β ко дну канала, определяемым из выражения,

где r - текущее значение радиуса, м;

ω - угловая скорость вращения диска, рад/с;

f - коэффициент трения скольжения;

g - ускорение свободного падения, м/с2.

Суммарная длина окон на мелющей поверхности ведущего и пассивного дисков в радиальном направлении равна двум ширинам среднего пояса. Технический результат заключается в повышении производительности, улучшении качества получаемого продукта, исключении выхода продукта через нерегулируемые отверстия. 6 ил.

Дисковая мельница для измельчения зерновых культур, содержащая корпус с загрузочным и выгрузным отверстиями, снабжена бункером, внутри корпуса эксцентрично относительно друг друга установлены ведущий диск, консольно закрепленный на приводном валу и снабженный центральным отверстием для загрузки измельчаемого материала в междисковое пространство, и размещенный на валу, закрепленном на корпусе, пассивный диск, установленный с возможностью свободного вращения и изменения эксцентриситета относительно ведущего диска, мелющая поверхность каждого диска состоит из внутреннего, среднего и внешнего поясов с рифлями, средний и внешний пояса выполнены в одной плоскости, параллельной диаметральным осям диска, а внутренний пояс - в плоскости под углом γ к ним, мелющие диски снабжены радиальными каналами постоянного диаметра d не менее размера зерновки измельчаемых культур, отличающаяся тем, что каналы выполнены разной длины параллельно диаметральным осям диска и имеют в начале каналов выход на поверхность внутренних поясов с образованием пазов с наибольшей шириной в начале паза, равной диаметру канала d, и длиной l, равной  , где d - диаметр канала; γ - угол наклона рифлей внутреннего пояса к диаметральным осям рифлей, меньшей ширины внутреннего пояса, а в конце каналов окна, с выходом на мелющую поверхность среднего пояса дисков, шириной, равной диаметру канала, боковые и ближайшая к центру дисков стороны которых выполнены перпендикулярно диаметральным осям дисков, а дальняя от центра диска сторона выполнена под углом β ко дну канала, определяемым из выражения

, где d - диаметр канала; γ - угол наклона рифлей внутреннего пояса к диаметральным осям рифлей, меньшей ширины внутреннего пояса, а в конце каналов окна, с выходом на мелющую поверхность среднего пояса дисков, шириной, равной диаметру канала, боковые и ближайшая к центру дисков стороны которых выполнены перпендикулярно диаметральным осям дисков, а дальняя от центра диска сторона выполнена под углом β ко дну канала, определяемым из выражения

где r - текущее значение радиуса, м;

ω - угловая скорость вращения диска, рад/с;

f - коэффициент трения скольжения;

g - ускорение свободного падения, м/с2,

при этом суммарная длина окон на мелющей поверхности ведущего и пассивного дисков в радиальном направлении равна двум ширинам среднего пояса.

| RU 2055641 C1, 10.03.1996 | |||

| ДИСКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2077130C1 |

| Устройство для измельчения кормов | 1991 |

|

SU1837973A3 |

| ИНГИБИТОР КОРРОЗИИ АМФОТЕРНЫХ МЕТАЛЛОВ В ЩЕЛОЧНЫХ СРЕДАХ | 2007 |

|

RU2335580C1 |

Авторы

Даты

2011-07-20—Публикация

2010-03-17—Подача