Изобретение относится к устройствам для измельчения материалов и может быть использовано в комбикормовой пищевой промышленности, сельском хозяйстве, в частности для измельчения зерна.

Известна дисковая мельница (патент Российской Федерации №2077130, В02С 7/10) 3.3105.94, от 10.04.97, Бюл. №10), содержащая корпус с загрузочным и выгрузным отверстиями, снабженная бункером, внутри корпуса эксцентрично относительно друг друга установлены ведущий диск, консольно закрепленный на приводном валу и выполненный с центральным отверстием для загрузки измельчаемого продукта в междисковое пространство, и размещенный на валу, закрепленном на корпусе, пассивный диск, установленный с возможностью свободного вращения, мелющая поверхность каждого диска состоит из внутреннего, среднего и внешнего поясов с рифлями, при этом пассивный диск смонтирован с возможностью изменения эксцентриситета относительно ведущего диска.

Недостатком приведенной конструкции дисковой мельницы является малая производительность из-за неполного заполнения междискового пространства между внешними поясами предварительно измельченным продуктом, так как длительное время продукт находится в междисковом пространстве с внутренними и внешними поясами.

Известна мельница для помола зерна (патент Российской Федерации №2055641, В02С 7/18 10.03.96, Бюл. №7), содержащая цилиндрический корпус, загрузочную камеру, подвижный и неподвижный тарельчатой формы диски с пазами, расположенные под углом к радиусу дисков и образующие режущие кромки. Неподвижный диск закреплен на корпусе, а подвижный диск - на крепежном диске. Диаметры подвижного и неподвижного дисков больше диаметров цилиндрических поверхностей соответственно крепежного диска и корпуса для образования зазоров между упомянутыми поверхностями и наиболее удаленными от центров диска режущими кромками пазов (прототип).

Основным недостатком указанной конструкции является малая производительность, низкое качество получаемого продукта и высокая энергоемкость процесса измельчения.

Малая производительность объясняется тем, что не вся рабочая поверхность подвижного и неподвижного дисков участвует в процессе измельчения, а только режущие кромки пазов, что не позволяет получать наибольшее количество проходовых частиц. В данной конструкции также трудно получить качественный конечный продукт, так как измельченные частицы могут свободно выходить через нерегулируемые воздушные зазоры, значительно ухудшая гранулометрический состав. Кроме того, один из дисков установлен неподвижно, что приводит к высокоэнергоемкому (рубящему) измельчению и ухудшает продвижение уже измельченного продукта к периферии диска.

Следовательно, в известном устройстве не полностью используются возможности рабочей поверхности подвижного и неподвижного дисков, что снижает производительность мельницы и качество получаемого продукта.

Предлагаемое устройство позволяет устранить приведенные выше недостатки и получить более высокую производительность, улучшить качество получаемого продукта за счет появляющихся возможностей более эффективно измельчать продукт и исключит выход продукта через нерегулируемые отверстия.

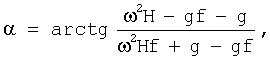

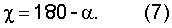

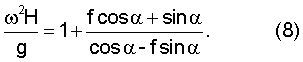

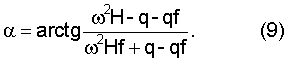

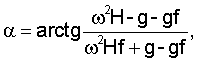

Указанный технический результат достигается тем, что в дисковой мельнице, содержащей корпус с загрузочным и выгрузным отверстиями, снабженной бункером, внутри корпуса эксцентрично относительно друг друга установлены ведущий диск, консольно закрепленный на приводном валу и снабженный центральным отверстием для загрузки измельчаемого материала в междисковое пространство, и размещенный на валу, закрепленном на корпусе, пассивный диск, установленный с возможностью свободного вращения и изменения эксцентриситета относительно ведущего диска, мелющая поверхность каждого диска состоит из внутреннего, среднего и внешнего поясов с рифлями, средний и внешний пояса выполнены в одной плоскости, параллельной диаметральным осям диска, а внутренний пояс - в плоскости под углом γ к ним, мелющая поверхность дисков дополнительно снабжена симметрично расположенными относительно друг друга пазами с постоянной шириной основания H и глубиной h0 на длине паза, соответствующей минимальному радиусу среднего пояса, одинакового для пассивного и ведущего дисков, отличающаяся тем, что дно пазов ведущего и пассивного дисков на длине внутреннего пояса выполнено параллельно диаметральным осям дисков, а сечения пазов в плоскости, перпендикулярной их длине, имеют форму прямоугольника, а глубина пазов пассивного и ведущего дисков на длине от начала среднего пояса до конца паза изменяется от h0 до 0, при этом сечения пазов пассивного диска в плоскости, перпендикулярной их длине, имеют форму прямоугольника, а сечения пазов ведущего диска в плоскости, перпендикулярной их длине, имеют форму прямоугольной трапеции, передняя по направлению вращения сторона которой выполнена радиально и равна высоте трапеции (глубине паза), нижнее основание равно ширине паза Н, а задняя по направлению вращения сторона трапеции наклонена к плоскости основания под углом χ, равным χ=180-α, при этом угол α определяется из выражения:

где ω - угловая скорость вращения ведущего диска рад/с;

Н - ширина паза, м;

g - ускорение свободного падения, м/с2;

f - коэффициент трения скольжения,

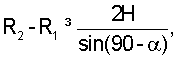

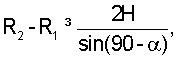

а площадь сечения канала, через который продукт выходит из паза ведущего диска в направлении, перпендикулярном его длине, должна быть больше или равна площади сечения паза на начале среднего пояса, при этом длина канала определяется из выражения:

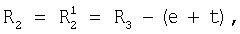

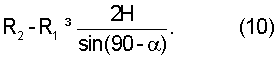

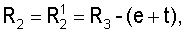

а максимальная длина паза ограничивается радиусом, одинаковым для пассивного и ведущего дисков, определяемым из выражения:

где R2 - радиус конца паза на ведущем диске, м;

- радиус конца паза на пассивном диске, м;

- радиус конца паза на пассивном диске, м;

R3 - наибольший радиус мелющей поверхности ведущего и пассивного дисков, м;

е - эксцентриситет, м;

t - шаг рифлей, м.

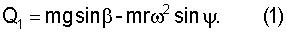

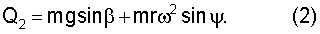

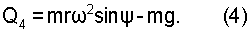

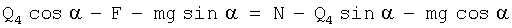

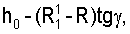

Выполнение передней по направлению вращения стенки паза ведущего диска радиально по сравнению с прототипом обеспечивает расширение технических возможностей за счет увеличения результирующей силы, действующей на зерно в плоскости, перпендикулярной длине паза. Действительно, на зерновку, находящуюся в пазу, действуют: сила тяжести зерновки - mg и центробежная сила - mrω2. Когда паз наклонен назад по направлению вращения (прототип), сумма проекций всех сил, действующих на зерновку в направлении, перпендикулярном длине паза, будет равна (фиг.2):

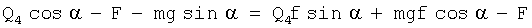

Так как эта сумма способствует удалению измельчаемого продукта из паза в направлении, перпендикулярном его длине, и подаче продукта в зону мелющих поверхностей, то ее значение желательно иметь как большей. Это возможно, если задняя стенка, по которой продукт выходит из паза, будет смещена вперед по направлению вращения. В предлагаемой конструкции задняя стенка паза будет смещена вперед по направлению вращения на ширину паза Н, в результате чего результирующая сила, действующая на зерновку перпендикулярно длине паза, увеличится на составляющую центробежной силы и будет равна:

Это выражение справедливо для второго и третьего квадрантов. В первом и четвертом квадранте выражение принимает вид:

Худшее условие для выхода продукта из паза по задней его стенке в направлении, перпендикулярном его длине, будет иметь место на границе между 1 и 4 квадрантом, в этом случае будет действовать сила, равная:

Дальнейшие расчеты будем выполнять применительно к уравнению (4).

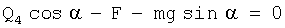

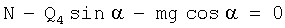

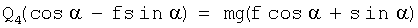

Для определения минимального угла χ наклона задней стенки паза, при котором продукт будет выходить из паза по направлению, перпендикулярному его длине, под действием силы Q4, составим уравнения равновесия в виде суммы проекций сил, действующих на зерновку на оси Х и Y (фиг.9).

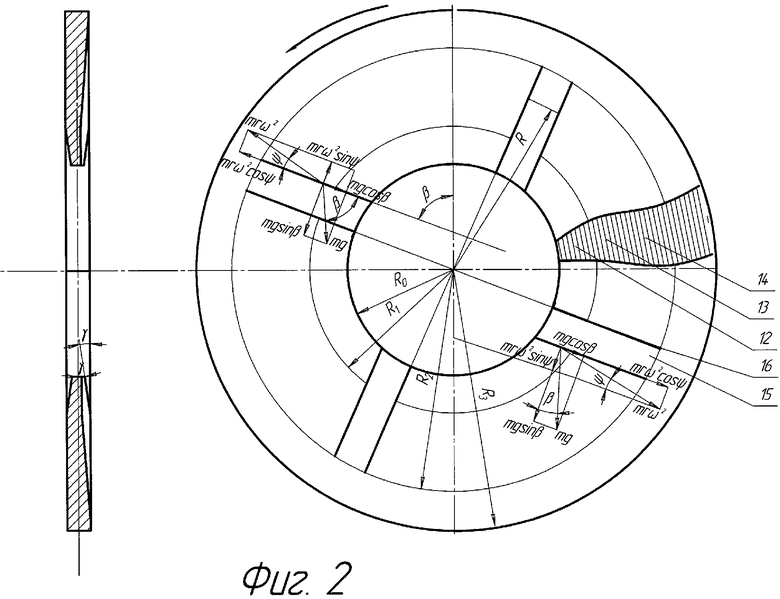

Подставив в уравнении (5) значение Q4 и заменяя sinΨ на отношение  (смотри фиг.3), получим:

(смотри фиг.3), получим:

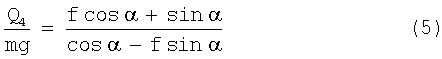

Из этого уравнения можно определить угол α, а затем угол

Минимальный угол χ будет соответствовать минимальному значению радиусу среднего пояса R1, т.е. в уравнении (6) r=R1, тогда уравнение (6) примет вид:

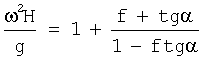

Преобразуем выражение (8), разделим числитель и знаменатель на cosα, получим:

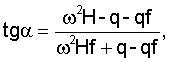

и далее

откуда

Задавая различную частоту вращения ведущего диска и ширину паза Н, мы можем из уравнения (9) определить угол α.

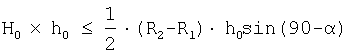

Для того чтобы весь продукт, поступивший в паз через сечение H×h0, вышел из него, необходимо, чтобы площадь сечения канала, через которое продукт выходит из паза, была равна или больше H×h0.

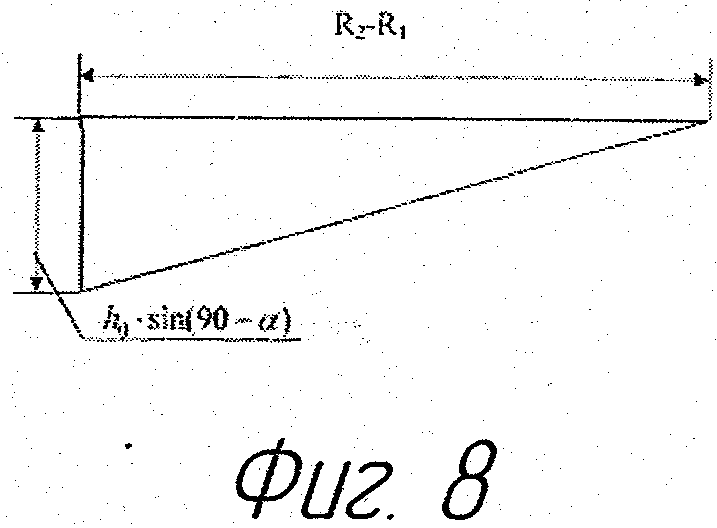

Продукт выходит из паза через сечение канала, выполненное в виде треугольника (вид С), фиг.8, у которого одна сторона равна R2-R1, а другая h0·(sin90-α).

На фиг.6 показан разрез АА (фиг.3) в виде трапеции АВСД. На фиг.8 вид по стрелке С фиг.6. Так как продукт выходит из паза по сечению, перпендикулярному наклонной стороне трапеции ДС, то площадь этого сечения будет равна:

Тогда можно записать:

, откуда

, откуда

Таким образом, чтобы весь продукт, поступивший в паз через сечение H×h0, вышел из него, длина паза должна определяться из уравнения (10).

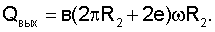

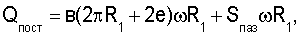

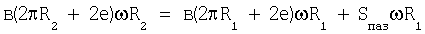

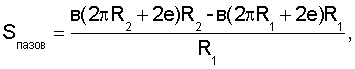

Суммарная площадь пазов на ведущем и пассивном дисках при глубине их h0 определяется исходя из равенства количества поступающего в междисковое пространство продукта и выходящего из него. Количество выходящего продукта равно площади сечения, через которое выходит продукт, умноженной на скорость движения продукта, т.е.

В данном случае принимаем площадь выходного сечения на конце радиуса R2, где оканчиваются пазы, и площадь выходного сечения будет заполнена полностью.

Поступает продукт через площадь сечения на конце радиуса R1 и суммарную площадь пазов ведущего и пассивного дисков, так же, на конце радиуса R1, где глубина паза равна h0, умноженную на скорость, т.е.

отсюда

или

где в - зазор между дисками.

Количество пазов на ведущем и пассивном дисках желательно иметь одинаковым, что достигается изменением их ширины Н, при этом глубина паза h0 на конце радиуса R1 принимается равной эквивалентному диаметру зерновки гороха Дэк=6,3 мм, как наиболее крупной из фуражных культур (Мельников С.В. Механизация животноводческих ферм. М.: Колос, 1961), при этом H≥h0.

Учитывая, что средний и внешний пояса мелющих дисков выполнены в одной плоскости, параллельной диаметральным осям диска, то при взаимодействии пассивного и ведущего дисков наихудшие условия захода продукта в междисковое пространство будут в начале среднего пояса, что соответсвует радиусу  . Именно в этом месте на расстоянии

. Именно в этом месте на расстоянии  от оси вращения глубина пазов будет максимальной и равной h0 для пассивного и ведущего дисков. При уменьшении длины пазов от

от оси вращения глубина пазов будет максимальной и равной h0 для пассивного и ведущего дисков. При уменьшении длины пазов от  до

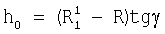

до  , что соответствует длине внутреннего пояса на пассивном диске, дно пазов выполнено параллельно диаметральным осям диска, в результате чего глубина пазов будет уменьшается по зависимости

, что соответствует длине внутреннего пояса на пассивном диске, дно пазов выполнено параллельно диаметральным осям диска, в результате чего глубина пазов будет уменьшается по зависимости  , т.к. внутренний пояс выполнен в плоскости под углом γ к диаметральным осям диска. При уменьшении длины пазов от R1 до R0, что соответствует длине внутреннего пояса ведущего диска, дно пазов выполнено также параллельно диаметральным осям диска, в результате чего глубина пазов h0-(R1-R)tgγ. Выполнение дна пазов на ведущем и пассивном дисках на участке от начала пазов до

, т.к. внутренний пояс выполнен в плоскости под углом γ к диаметральным осям диска. При уменьшении длины пазов от R1 до R0, что соответствует длине внутреннего пояса ведущего диска, дно пазов выполнено также параллельно диаметральным осям диска, в результате чего глубина пазов h0-(R1-R)tgγ. Выполнение дна пазов на ведущем и пассивном дисках на участке от начала пазов до  параллельным диаметральным осям дисков будет способствовать лучшему заполнению сечения паза с глубиной h0 в начале среднего пояса. Отклонение глубины дна пазов от направления, параллельного диаметральным осям диска, приведет в одном случае к ухудшению заполнения сечения паза с глубиной h0, в другом случае при одинаковом заполнении сечения к снижению прочности дисков.

параллельным диаметральным осям дисков будет способствовать лучшему заполнению сечения паза с глубиной h0 в начале среднего пояса. Отклонение глубины дна пазов от направления, параллельного диаметральным осям диска, приведет в одном случае к ухудшению заполнения сечения паза с глубиной h0, в другом случае при одинаковом заполнении сечения к снижению прочности дисков.

Расположение пазов на пассивном диске под углом к радиусу дисков, равным углу трения зерна по металлу, обеспечивает скольжение измельчаемого материала по боковой поверхности пазов с наименьшим трением, а постепенное уменьшение глубины пазов от h0 - равной эквивалентному диаметру зерновки гороха - до 0, при изменении длины паза от  до

до  , способствует полному освобождению пазов от измельченного продукта.

, способствует полному освобождению пазов от измельченного продукта.

Действительно, продвигаясь по пазу под действием центробежной силы, зерновки поднимаются вверх, т.к. сечение паза по длине уменьшается, попадают под воздействие кромок пазов и рифлей ведущего диска и измельчаются. Размеры частиц по мере продвижения продукта по длине паза уменьшаются, и они выходят из паза в междисковое пространство.

Максимальный радиус паза на пассивном и ведущем дисках зависит от эксцентриситета е и шага рифлей t и определяется из выражения  При такой величине R2 пазы не выходят из зоны контакта дисков, в результате чего качество продукта можно точно регулировать зазором между мелющими дисками в отличие от «прототипа», где часть готового продукта может выходить через нерегулируемые воздушные зазоры.

При такой величине R2 пазы не выходят из зоны контакта дисков, в результате чего качество продукта можно точно регулировать зазором между мелющими дисками в отличие от «прототипа», где часть готового продукта может выходить через нерегулируемые воздушные зазоры.

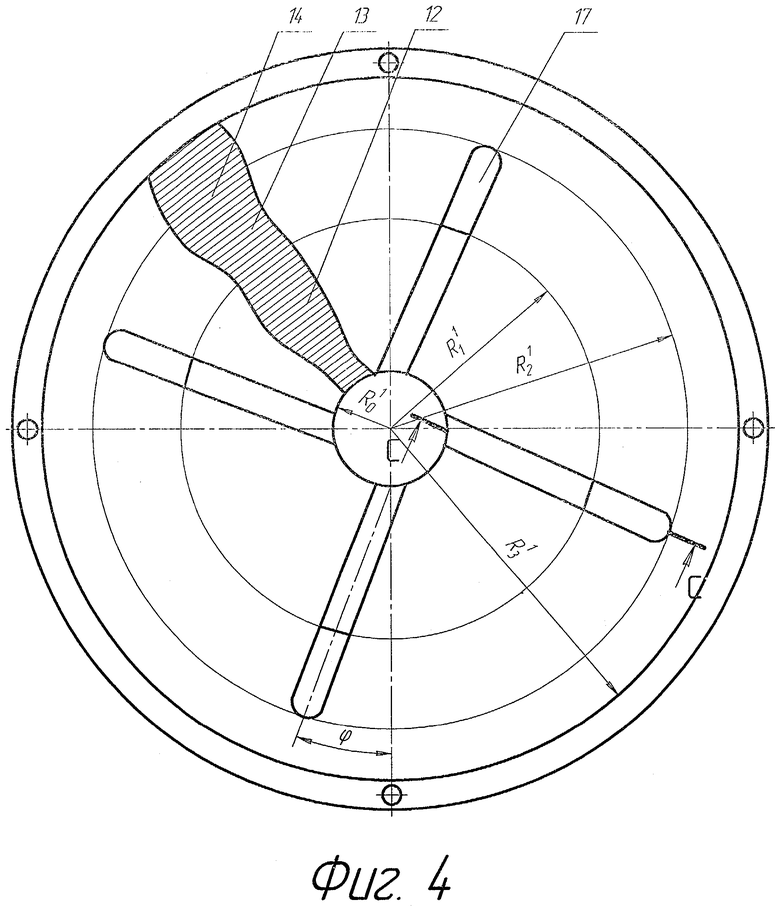

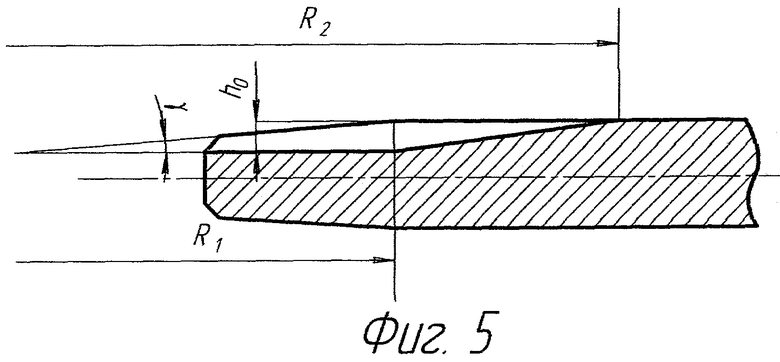

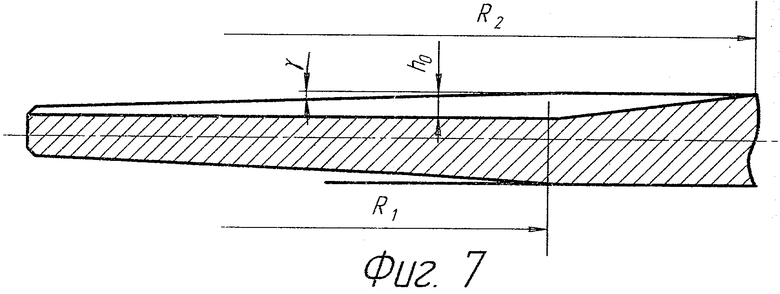

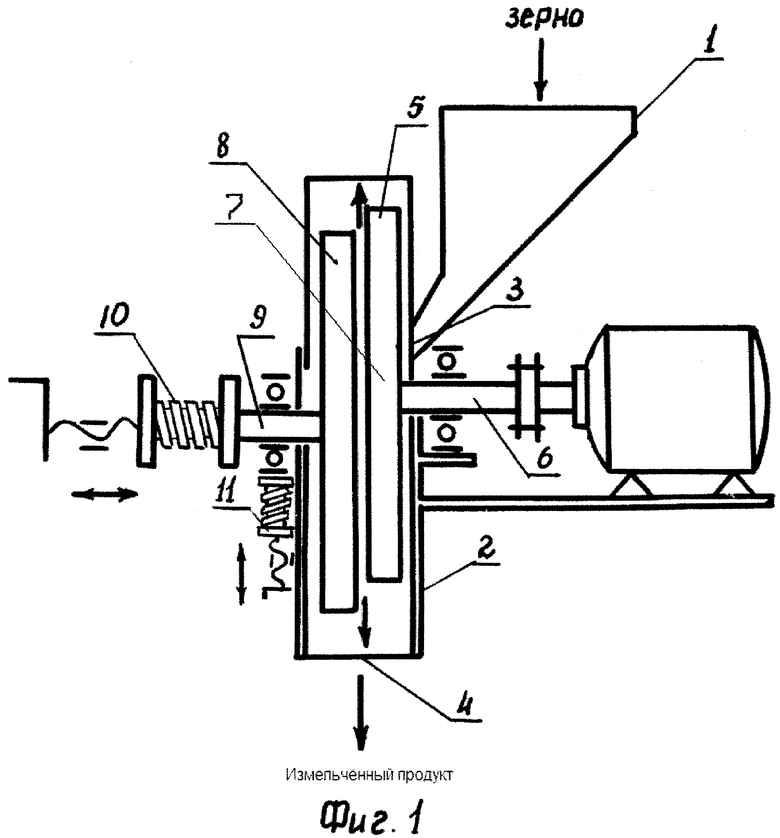

Предлагаемое устройство поясняется чертежами.

На фиг.1 показана схема дисковой мельницы; на фиг.2 показана схема сил, действующих на частицу; на фиг.3 показан ведущий диск; на фиг.4 показан пассивный диск; на фиг.5 показан разрез ВВ фиг.3; на фиг.6 разрез АА фиг.3; на фиг.7 показан разрез СС фиг.4; на фиг.8 показан вид С фиг.6; на фиг.9 показана схема сил, действующих на зерновку.

Дисковая мельница (фиг.1) включает в себя бункер 1, установленный на корпусе 2, имеющем загрузочное отверстие 3 и выгрузное отверстие 4. Внутри корпуса 2 размещены два мелющих диска, один из которых является ведущим диском 5, который консольно закреплен на приводном валу 6, имеет центральное отверстие 7 для загрузки измельчаемого продукта (зерна) в междисковое пространство, второй пассивный диск 8 установлен с возможностью свободного вращения. Диск 8 установлен эксцентрично относительно диска 5. Диск 8 может перед началом работы перемещаться в продольном направлении за счет пружинного механизма 10, который позволяет предварительно регулировать зазор между мелющими дисками 5 и 8, в зависимости от требуемого качества получаемого продукта. Диск 8 смонтирован с возможностью изменения эксцентриситета относительно диска 5 перед началом работы с помощью механизма 11. Мелющая поверхность каждого из дисков 5 и 8 (фиг.2 и фиг.3) состоит из внутреннего пояса 12, среднего 13 и внешнего 14, снабженных рифлями, имеющими различные шаг и глубину.

Мелющая поверхность ведущего диска снабжена симметрично расположенными относительно друг друга пазами 15 с шириной основания Н и глубиной h0 на длине паза, соответствующей минимальному радиусу среднего пояса R1 и уменьшающейся с уменьшением длины паза от R1 до R0 по зависимости h0-(R1-R)tgγ, а его сечение, перпендикулярное длине паза, имеет вид прямоугольника. С увеличением длины паза от R1 до R2 глубина паза уменьшается от h0 до 0, а сечение паза 15, перпендикулярное его длине, имеет вид трапеции, передняя сторона 16 которой равна высоте трапеции (глубины паза) и выполнена радиально, нижнее основание равно ширине паза Н, а задняя по направлению вращения стенка трапеции наклонена к основанию под углом (где Н - ширина паза (нижнее основание трапеции), м; R1 - минимальный радиус среднего пояса ведущего диска, м; R0 - минимальный радиус внутреннего среднего пояса (начало паза), м; h0 - глубина паза при радиусе, равном R1, м; γ - угол между образующий внутреннего пояса и диаметральной осью диска; R1 - текущий радиус (R1<R1<R2), м; R - текущий радиус (R0<R<R1), м).

Мелющая поверхность пассивного диска снабжена симметрично расположенными относительно друг друга пазами 17 с шириной основания Н и глубиной h0 на длине паза, соответствующей минимальному радиусу среднего пояса  и уменьшающейся с уменьшением длины паза от

и уменьшающейся с уменьшением длины паза от  до

до  по зависимости

по зависимости  а с увеличением длины паза от

а с увеличением длины паза от  до

до  уменьшается от h0 до 0. Пазы расположены под углом к радиусу дисков и образуют режущие кромки, сечения пазов в плоскостях, перпендикулярных их длинам, имеют форму прямоугольника (где

уменьшается от h0 до 0. Пазы расположены под углом к радиусу дисков и образуют режущие кромки, сечения пазов в плоскостях, перпендикулярных их длинам, имеют форму прямоугольника (где  - минимальный радиус среднего пояса пассивного диска, м;

- минимальный радиус среднего пояса пассивного диска, м;  - минимальный радиус внутреннего среднего пояса пассивного диска, м; R1 - текущий радиус

- минимальный радиус внутреннего среднего пояса пассивного диска, м; R1 - текущий радиус  м; h0 - глубина паза при радиусе, равном

м; h0 - глубина паза при радиусе, равном  м).

м).

Дисковая мельница работает следующим образом.

Измельчаемый зерновой продукт из бункера 1 через загрузочное отверстие 3 поступает в мелющий дворик, где часть продукта захватывается пазами 17 пассивного диска 8, а оставшаяся часть увлекается пассивным диском 8 во вращательное движение. Под действием центробежных сил, а также давления, создаваемого вновь поступающим продуктом, зерно заполняет пазы 15 на ведущем диске и пространство внутреннего пояса 12. Так как ведущий и пассивный диски установлены эксцентрично друг другу, то частота вращения ведущего диска 5 больше, чем пассивного 8, и зерно, попавшее в пазы дисков 5 и 8, при их взаимодействии будет измельчаться кромками пазов, выходить из пазов и заполнять междисковое пространство со средними 13 и внешними 14 поясами. Лучшему выходу продукта из пазов 15 ведущего диска 8 будет способствовать выполнение задней по направлению вращения стенки пазов 15 наклонной к нижнему основанию паза.

Улучшение заполнения междискового пространства, а также измельчение продукта не только кромками пазов, но и рифлями внутреннего 12, среднего 13 и внешнего 14 поясов, способствует увеличению в сравнении с прототипом количества проходовых частиц, а как следствие этого, увеличению производительности мельницы.

Так как пазы не выходят из зоны контакта ведущего и пассивного дисков, то получаемый продукт будет иметь более выровненный гранулометрический состав, чем у прототипа.

Измельченный продукт удаляется через выгрузное отверстие 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВАЯ МЕЛЬНИЦА | 2007 |

|

RU2361673C1 |

| ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНОВЫХ КУЛЬТУР | 2010 |

|

RU2424056C1 |

| ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНА | 2013 |

|

RU2533910C2 |

| ДИСКОВАЯ МЕЛЬНИЦА | 2009 |

|

RU2396119C1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 2003 |

|

RU2232540C1 |

| Дисковая мельница для измельчения зерна | 2015 |

|

RU2614782C1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2077130C1 |

| МЕЛЬНИЦА | 2012 |

|

RU2504432C1 |

| Мельница | 2020 |

|

RU2760236C1 |

| ИЗМЕЛЬЧИТЕЛЬ ЗАМОЧЕННОГО ЗЕРНА СОИ | 2011 |

|

RU2477179C1 |

Изобретение относится к устройствам для измельчения материалов. Мельница включает ведущий и пассивный диски, установленные эксцентрично относительно друг друга, мелющая поверхность которых состоит из внутреннего, среднего и внешнего поясов с рифлями. Средний и внешний пояса выполнены в одной плоскости, параллельной диаметральным осям диска, а внутренний пояс - в плоскости под углом γ к ним. Мелющая поверхность дисков дополнительно снабжена симметрично расположенными относительно друг друга пазами с постоянной шириной основания Н и глубиной h0 на длине паза, соответствующей минимальному радиусу среднего пояса, одинакового для пассивного и ведущего дисков. Дно пазов пассивного и ведущего дисков на длине внутреннего пояса выполнено параллельным диаметральным осям дисков, а сечения пазов в плоскости, перпендикулярной их длине, имеют форму прямоугольника, а глубина пазов пассивного и ведущего дисков на длине от начала среднего пояса до конца паза изменяется от h0 до 0, при этом сечения пазов пассивного диска в плоскости, перпендикулярной их длине, имеют форму прямоугольника, а сечения пазов ведущего диска в плоскости, перпендикулярной их длине, имеют форму прямоугольной трапеции, передняя по направлению вращения сторона которой выполнена радиальной и равна высоте трапеции (глубине паза), нижнее основание равно ширине паза Н, а задняя по направлению вращения сторона трапеции наклонена к основанию под углом χ, равным χ=180-α, при этом угол α определяется из выражения: α=arctg((ω2·H-g-g·f)/((ω2·H·f+g-g·f)), где ω - угловая скорость вращения ведущего диска, рад/с; Н - ширина паза, м; g - ускорение свободного падения, м/с2; f - коэффициент трения скольжения. Изобретение повышает производительность мельницы и качество конечного продукта. 1 з.п. ф-лы, 9 ил.

где ω - угловая скорость вращения ведущего диска, рад/с;

Н - ширина паза, м;

g - ускорение свободного падения, м/с2;

f - коэффициент трения скольжения.

а максимальная длина паза ограничивается радиусом, одинаковым для пассивного и ведущего дисков, равным

где R2 - радиус конца паза на ведущем диске, м;

R1 - минимальный радиус среднего пояса ведущего диска, м;

- радиус конца паза на пассивном диске, м;

- радиус конца паза на пассивном диске, м;

R3 - наибольший радиус мелющей поверхности ведущего и пассивного дисков, м;

t - шаг рифлей, м;

е - эксцентриситет, м.

| RU 2055641 C1, 10.03.1996 | |||

| Развальцовка для труб | 1930 |

|

SU21875A1 |

| БИБЛИОТЕКА | 0 |

|

SU372307A1 |

| Дисковая мельница | 1985 |

|

SU1366204A1 |

| Устройство для центрирования холостой ветви конвейерной ленты | 1974 |

|

SU581041A1 |

Авторы

Даты

2007-07-27—Публикация

2006-02-20—Подача