Область техники, к которой относится изобретение

Настоящее изобретение относится к области процессов разделения материалов. Более конкретно, изобретение касается способа, устройства и компьютерного программного продукта для управления процессом разделения материала, а также системы разделения материала.

Уровень техники

Известные промышленные процессы разделения материалов, такие, например, как процессы флотации, характеризуются многими переменными и отличаются высокой степенью нелинейности. В связи с этим ими трудно управлять. Кроме того, проведение измерений выполнения таких процессов зачастую требует применения рентгеновской рефрактометрии. Оборудование для рентгеновской рефрактометрии крайне дорогостояще, в результате чего часто бывает желательно ограничиться проведением минимального числа измерений, что затрудняет реализацию процессов управления.

Известны некоторые модели таких процессов, которые могут быть использованы для подобного управления. Так, одна из таких моделей описана авторами Aldo Cipriani и Carlos Munoz в статье «A Dynamic Low-Cost Simulator for Grinding-Flotation Plants», Low Cost Automation, page 267-272, Buenos Aires, Argentina, 1995, IFAC.

Однако такие модели по большей части направлены на достижение требуемого уровня степени очистки концентрата и/или количества остатков. Поэтому большинство промышленных установок, по-видимому, работают в режимах, далеких от оптимальных условий.

Интересный способ управления был недавно предложен в области производства бумажной массы и бумаги. Данный способ, представляющий собой способ управления с оптимизацией в режиме реального времени, описан в патентной публикации WO 03/107103, в которой предложена динамическая модель процесса производства. В соответствии с указанным документом динамическая модель может быть оптимизирована. Однако данное описание не уточняет, каким именно образом следует оптимизировать такую модель. Указывается лишь, что существуют решения, компромиссные с точки зрения оптимизации различных управляемых выходных параметров, и что в качестве способа достижения компромисса между различными конкурирующими задачами может быть использовано взвешивание.

Таким образом, существует потребность в более эффективном процессе разделения материалов.

Раскрытие изобретения

Таким образом, настоящее изобретение направлено на предложение более эффективного управления процессом разделения материалов.

Одна из задач, на решение которой направлено настоящее изобретение, заключается в предложении способа управления процессом разделения материала, который обеспечивал бы повышение эффективности процесса разделения материала.

Для решения поставленной задачи настоящее изобретение в первом аспекте предлагает способ управления процессом разделения материала, содержащий такие шаги, как

измерение по меньшей мере одной выходной переменной процесса в указанном процессе разделения материала, указывающей на степень разделения между искомым материалом и побочным материалом,

оценка состояния процесса в определенный момент времени путем применения измеренной выходной переменной и внешних ограничений для временного интервала предсказания к модели процесса разделения материала, причем указанная модель основана на по меньшей мере одной регулируемой входной переменной и указанной измеренной выходной переменной,

оптимизация целевой функции, использующей по меньшей мере одну предсказанную выходную переменную управляемого процесса и указанные внешние ограничения, причем указанная предсказанная выходная переменная управляемого процесса определена указанной моделью процесса на основе указанного состояния, при этом оптимизация происходит с учетом ограничений, налагаемых указанной моделью процесса и/или указанными внешними ограничениями, путем адаптации указанных входных переменных, что обеспечивает по меньшей мере одно значение уставки для каждой из входных переменных для указанного временного интервала предсказания, и

регулирование указанного процесса разделения путем использования указанного значения уставки для влияния на процесс разделения материала для выделения искомого материала из сырьевого материала,

причем указанный шаг оптимизации включает максимизацию выхода искомого материала в процессе разделения материала или минимизацию используемого количества добавок или используемого количества энергии.

Другая задача, на решение которой направлено настоящее изобретение, заключается в предложении устройства для управления процессом разделения материала, которое обеспечивало бы повышение эффективности процесса разделения материала.

Для решения поставленной задачи настоящее изобретение во втором аспекте предлагает устройство управления процессом разделения материала, содержащее

модуль оценки состояния, выполненный с возможностью получения по меньшей мере одной измеренной выходной переменной процесса в указанном процессе разделения материала, указывающей на степень разделения между искомым материалом и побочным материалом, и оценки состояния процесса в определенный момент времени путем применения измеренной выходной переменной и внешних ограничений для временного интервала предсказания к модели процесса разделения материала, причем указанная модель основана на по меньшей мере одной регулируемой входной переменной и указанной выходной переменной, и

модуль оптимизации, выполненный с возможностью оптимизации целевой функции, использующей по меньшей мере одну предсказанную выходную переменную управляемого процесса и указанные внешние ограничения, причем указанная предсказанная выходная переменная управляемого процесса определена указанной моделью процесса на основе указанного состояния, при этом оптимизация происходит с учетом ограничений, налагаемых указанной моделью процесса и/или указанными внешними ограничениями, путем адаптации указанных входных переменных, и обеспечения по меньшей мере одного значения уставки для каждой из входных переменных для указанного временного интервала предсказания с целью использования при регулировании указанного процесса разделения для влияния на процесс разделения материала для выделения искомого материала из сырьевого материала,

причем модуль оптимизации дополнительно выполнен с возможностью при оптимизации целевой функции максимизации выхода искомого материала в процессе разделения материала или минимизации используемого количества добавок или используемого количества энергии.

Дальнейшая задача, на решение которой направлено настоящее изобретение, заключается в предложении системы разделения материала, которая обеспечивала бы повышение эффективности процесса разделения материала.

Для решения поставленной задачи настоящее изобретение в третьем аспекте предлагает систему разделения материала, содержащую

по меньшей мере один модуль разделения материалов, выполненный с возможностью отделения искомого материала от побочного материала,

по меньшей мере один измерительный модуль, выполненный с возможностью измерения по меньшей мере одной выходной переменной процесса в указанном процессе разделения материала, указывающей на степень разделения между искомым материалом и побочным материалом,

модуль оценки состояния, выполненный с возможностью оценки состояния процесса в определенный момент времени путем применения измеренной выходной переменной и внешних ограничений для временного интервала предсказания к модели процесса разделения материала, причем указанная модель основана на по меньшей мере одной регулируемой входной переменной и указанной выходной переменной,

модуль оптимизации, выполненный с возможностью оптимизации целевой функции, использующей по меньшей мере одну предсказанную выходную переменную управляемого процесса и указанные внешние ограничения, причем указанная предсказанная выходная переменная управляемого процесса определена указанной моделью процесса на основе указанного состояния, при этом оптимизация происходит с учетом ограничений, налагаемых указанной моделью процесса и/или указанными внешними ограничениями, путем адаптации указанных входных переменных, что обеспечивает по меньшей мере одно значение уставки для каждой из входных переменных для указанного временного интервала предсказания, и

по меньшей мере один регулирующий модуль, выполненный с возможностью регулирования указанного процесса разделения путем использования указанного значения уставки для влияния на процесс разделения материала для выделения искомого материала из сырьевого материала,

причем модуль оптимизации дополнительно выполнен с возможностью при оптимизации целевой функции максимизации выхода искомого материала в процессе разделения материала или минимизации используемого количества добавок или используемого количества энергии.

Дальнейшая задача, на решение которой направлено настоящее изобретение, заключается в предложении компьютерного программного продукта для управления процессом разделения материала, который обеспечивал бы повышение эффективности процесса разделения материала.

Для решения поставленной задачи настоящее изобретение в четвертом аспекте предлагает компьютерный программный продукт для управления процессом разделения материала, содержащий компьютерный программный код, предназначенный для выполнения компьютером при загрузке указанного кода в указанный компьютер следующих операций:

получения по меньшей мере одной измеренной выходной переменной процесса в указанном процессе разделения материала, указывающей на степень разделения между искомым материалом и побочным материалом,

оценки состояния процесса в определенный момент времени путем применения измеренной выходной переменной и внешних ограничений для временного интервала предсказания к модели процесса разделения материала, причем указанная модель основана на по меньшей мере одной регулируемой входной переменной и указанной выходной переменной,

оптимизации целевой функции, использующей по меньшей мере одну предсказанную выходную переменную управляемого процесса и указанные внешние ограничения, причем указанная предсказанная выходная переменная управляемого процесса определена указанной моделью процесса на основе указанного состояния, при этом оптимизация происходит с учетом ограничений, налагаемых указанной моделью процесса и/или указанными внешними ограничениями, путем адаптации указанных входных переменных, и

обеспечения по меньшей мере, одного значения уставки для каждой из входных переменных для указанного временного интервала предсказания с целью использования при регулировании указанного процесса разделения для влияния на процесс разделения материала для выделения искомого материала из сырьевого материала,

причем оптимизация целевой функции включает максимизацию выхода искомого материала в процессе разделения материала или минимизацию используемого количества добавок или используемого количества энергии.

Настоящее изобретение обладает многочисленными преимуществами. Оно обеспечивает возможность получения эффективного процесса разделения материала, в котором установка работает в оптимальном или близком к оптимальному режиме. Кроме того, оно позволяет обеспечить высокую концентрацию искомого материала при высоком выходе искомого материала и низком расходе добавок.

Следует подчеркнуть, что термины «содержит/содержащий» («включает/включающий в себя») использованы в данном описании для обозначения наличия указанных признаков, значений, шагов или компонентов, но не исключают наличия или добавления других признаков, значений, шагов или компонентов или их групп.

Краткое описание чертежей

Настоящее изобретение описано ниже более подробно со ссылками на прилагаемые чертежи.

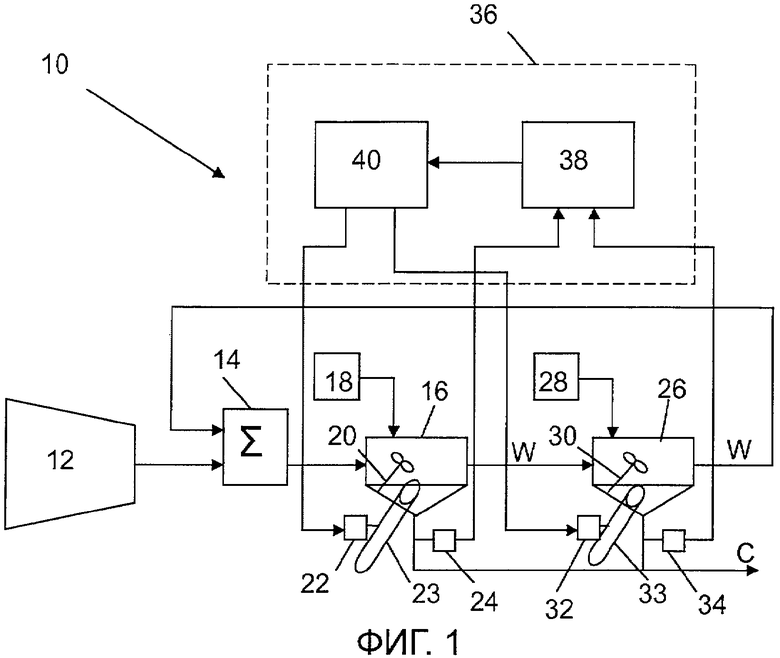

На фиг.1 схематически представлена упрощенная система управления процессом разделения материала по настоящему изобретению.

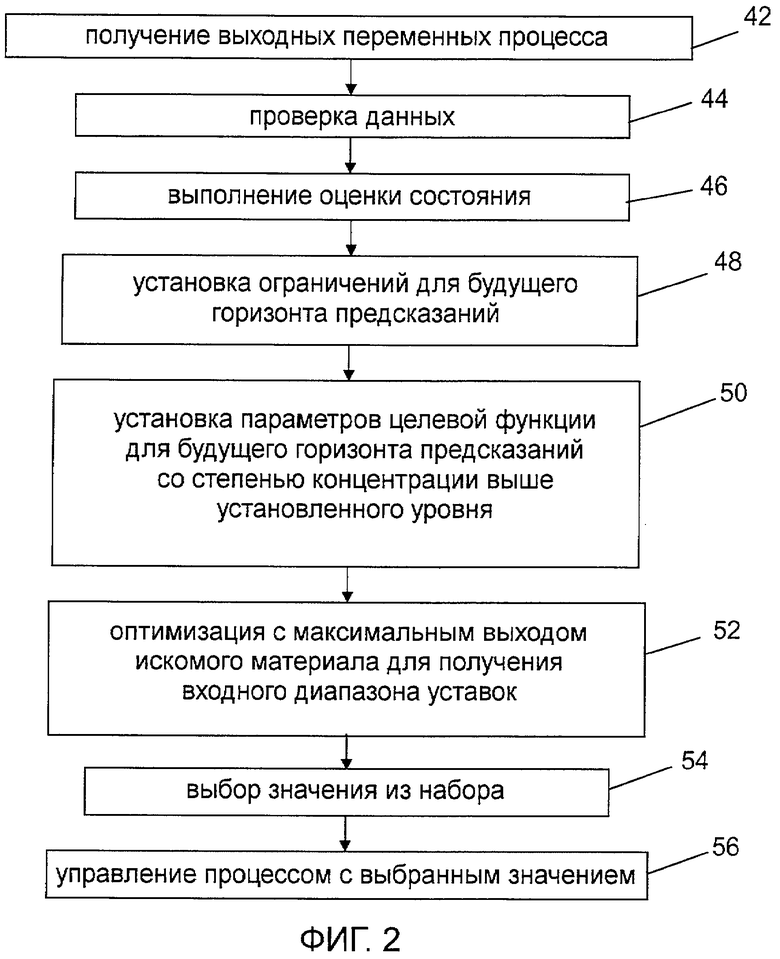

На фиг.2 приведена блок-схема, иллюстрирующая основные шаги способа управления процессом разделения материала по настоящему изобретению.

Фиг.3 схематически иллюстрирует компьютерный программный продукт в виде компакт-диска, содержащего компьютерный программный код, используемый для осуществления настоящего изобретения.

Осуществление изобретения

В нижеследующем описании, приведенном с целью объяснения и не накладывающем каких-либо ограничений, приведены для обеспечения полного понимания настоящего изобретения конкретные детали, такие как конкретные варианты архитектуры, интерфейсов, технологий и т.д. Однако специалисту в данной области будет очевидно, что настоящее изобретение также может быть осуществлено в других вариантах, детали которых отличаются от описанных. В некоторых других случаях опущены подробные описания хорошо известных устройств, схем и способов, излишне подробное раскрытие которых привело бы к чрезмерному загромождению описания настоящего изобретения. Нижеследующее описание настоящего изобретения приведено в приложении к конкретному процессу разделения материалов, а именно к процессу флотации. Однако следует понимать, что настоящее изобретение также может быть применено к другим процессам разделения материалов. Разделение материала предпочтительно представляет собой процесс разделения минеральных материалов, в котором получаемый искомый материал может представлять собой любой искомый минерал, например железо, медь, цинк, золото, серебро и т.п.

На фиг.1 представлена упрощенная схема системы 10 разделения материала по настоящему изобретению в форме простой системы флотации. В системе 10 предусмотрен модуль 12 подачи сырья, который подает первый поток материала из сырьевого материала, здесь в виде массы, содержащей искомый (полезный) материал и по меньшей мере один побочный (паразитный) материал. Искомый материал при этом нужно отделить от побочного материала. При этом подаваемая масса имеет вид порошка. Система может содержать элементы, предшествующие модулю 12 подачи, в которых такой порошок получают путем измельчения твердого сырьевого материала. Модуль 12 подачи сырья соединен с модулем 14 добавления материала, в котором к первому потоку материала примешивается второй поток материала. Модуль 14 добавления материала, в свою очередь, соединен с первым модулем разделения материалов, имеющим в данном случае вид первой флотационной камеры 16, являющейся здесь резервуаром, также называемым аппаратом первичной флотации, и подает в него массу и материал второго потока. Первая флотационная камера 16 содержит воду и соединена с первым модулем 18 подачи добавок, который подает добавки в воду, содержащуюся в резервуаре 16, причем в ней предусмотрен первый смеситель 20, который обеспечивает смешивание воды, содержащейся в резервуаре, с добавками из первого модуля 18 подачи добавок, и первый модуль 23 подачи воздуха. Первый модуль 23 подачи воздуха соединен с первым модулем 22 регулирования подачи воздуха, который регулирует объем воздуха, подаваемого в первую флотационную камеру 16. Первая камера 16 содержит первый выход, из которого получают отделенный выходной материал, также называемый концентратом С. Выходной материал представляет собой массу, содержащую в некоторой пропорции искомый материал и побочный материал, также называемый нежелательной примесью, т.е. имеет определенную степень очистки, концентрации или чистоты искомого материала. В эффективном процессе разделения материала такая степень очистки должна быть высокой. Первый выход также оборудован первым измерительным модулем 24, измеряющим некоторые свойства выходного материала. Первый измерительный модуль 24 предпочтительно представляет собой рефрактометрический прибор. В первой камере 16 также предусмотрен второй выход, соединенный со входом второго модуля разделения материалов, который в данном случае представляет собой вторую флотационную камеру 26. Вторая флотационная камера 26 здесь представляет собой резервуар, также называемый очистителем или аппаратом вторичной флотации. Вторая флотационная камера 26 содержит воду и соединена со вторым модулем 28 подачи добавок, который подает в воду, содержащуюся в резервуаре 26, добавки, причем в резервуаре предусмотрен второй смеситель 30, который обеспечивает смешивание воды, содержащейся в резервуаре, с добавками, подаваемыми вторым модулем 28 подачи добавок, и второй модуль 33 подачи воздуха. Второй модуль 33 подачи воздуха соединен со вторым модулем 32 регулирования подачи воздуха, который регулирует объем воздуха, подаваемого во вторую флотационную камеру 26. Вторая камера 16 содержит третий выход, из которого получают выходной материал, т.е. концентрат С.По этой причине первый выход и третий выход первой и второй камер 16 и 26 соединены один с другим. Третий выход также оборудован вторым измерительным модулем 34, измеряющим некоторые свойства материала. Измерительный модуль здесь предпочтительно представляет собой рефрактометрический прибор. Вторая камера также содержит второй выход, соединенный с вышеописанным модулем 14 добавления материала и подающий в него отходы W. Такие отходы, также называемые остатками, также содержат в определенной пропорции искомый материал и побочный материал. В эффективном процессе разделения материала данная пропорция должна быть малой.

Результаты измерений, производимых первым и вторым измерительными модулями 24 и 34, передаются в устройство 36, управляющее процессом разделения материала, которое, в свою очередь, выдает выходные сигналы, используемые для управления первым и вторым регулирующим модулем 22 и 32. Для осуществления такого управления в устройстве 36 предусмотрен модуль 38 оценки состояния и модуль 40 оптимизации. Подробное описание используемого вида управления приведено ниже.

Далее следует описание работы управляемого таким образом процесса. Модуль 12 подачи сырья подает порошкообразную массу в первую флотационную камеру 16 через модуль 14 добавления материала. В первой флотационной камере 16 порошок смешивается с водой, причем при помощи действия первого смесителя 22 добавляются добавки, поступающие из первого модуля 18 подачи добавок. Смеситель представляет собой большую лопатку, вращающуюся здесь с постоянной скоростью. Кроме того, первый модуль 23 подачи воздуха подает воздух. Благодаря этому искомый материал отделяется от побочного материала, прикрепляется к пузырькам воздуха и поднимается кверху резервуара в форме пены, которая снимается скребком (шабером). Оставшийся материал, представляющий собой отходы или остатки, скапливается на дне камеры, откуда подается во вторую флотационную камеру 26, в которой к отходам применяется та же процедура с целью отделения дополнительного искомого материала от побочного материала. Затем полученный выходной материал, называемый концентратом С, может быть подан на другую установку, например в плавильню, для дальнейшей обработки, а остатки W, поступающие из второй камеры 26, подаются в модуль 14 добавления материала, где смешиваются с вновь подаваемой массой с целью увеличения выхода искомого материала.

Выше было приведено общее описание одного из процессов разделения материала. Следует понимать, что данный процесс может быть видоизменен во многих отношениях. Так, например, перед аппаратом вторичной флотации может быть предусмотрено несколько соединенных между собой аппаратов первичной флотации. Также следует понимать, что может быть предусмотрено большее число контуров подачи отходов в предшествующие флотационные камеры; кроме того, может быть предусмотрено несколько таких комбинаций аппаратов первичной флотации и аппаратов вторичной флотации, установленных параллельно. В простейшем варианте установка состоит из одной флотационной камеры.

Далее следует описание общей формы устройства управления процессом разделения материала.

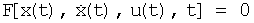

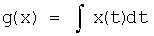

В управлении использована динамическая матричная модель процесса, которая может быть выражена в виде:

,

,

где х - переменные состояния, u - регулируемые переменные, а  - производные переменных состояния по времени. К регулируемым переменным обычно относятся те переменные, на которые система управления может влиять с целью обеспечения управления, а переменные состояния представляют собой переменные, указывающие на состояние процесса. Некоторые из таких переменных состояния являются выходными переменными процесса. Выходные переменные процесса могут быть связаны со степенью очистки или количеством остатков, но также и с уровнем выхода искомого материала. Измерения и оценка измеряемых и производных выходных переменных процесса могут быть выражены в виде:

- производные переменных состояния по времени. К регулируемым переменным обычно относятся те переменные, на которые система управления может влиять с целью обеспечения управления, а переменные состояния представляют собой переменные, указывающие на состояние процесса. Некоторые из таких переменных состояния являются выходными переменными процесса. Выходные переменные процесса могут быть связаны со степенью очистки или количеством остатков, но также и с уровнем выхода искомого материала. Измерения и оценка измеряемых и производных выходных переменных процесса могут быть выражены в виде:

y(t)=g(x(t),t).

Это означает, что измеряемая выходная переменная y может иметь функциональную зависимость g от переменной состояния х.

Модель также может быть связана с модельными ограничениями, например с пределами различных регулируемых переменных и/или выходных переменных процесса:

а≤uk≤b

d≤xk≤е

Также могут действовать и другие, более или менее сложные ограничивающие неравенства:

Ck(xk,uk)≤0.

Применение динамической модели, в которой в качестве параметров используются измеренные текущие, и, возможно, предшествующие выходные переменные процесса, позволяет оценить текущее или исходное состояние процесса.

Оценка состояния производится при помощи способа оценки движущегося горизонта (Moving Horizon Estimation, МНЕ), применяемого к вышеупомянутой функции с вышеупомянутыми ограничениями. Таким образом, формулируется диапазон значений уставок в форме целевых траекторий для отобранных выходных переменных управляемого процесса.

Оценка состояния в соответствии с настоящим изобретением производится в модуле 38 оценки состояния устройства 36 на основе выходных переменных, предоставляемых первым и вторым измерительными модулями 24 и 34.

По завершении оценки состояния производится оптимизация, которая осуществляется в модуле 40 оптимизации.

Оптимизация, основанная на вышеуказанной модели, производится путем минимизации целевой функции. Целевая функция формулируется в соответствии с оптимизационными аспектами с учетом существующих ограничений, причем целевая функция предпочтительно основана на сравнении целевых траекторий выходных переменных управляемого процесса и выходных переменных управляемого процесса, предсказанных динамической моделью процесса. Таким образом, в общем виде оптимизация может быть представлена в виде:

Минимум  .

.

Таким образом могут быть получены оптимизированные целевые траектории или диапазон значений уставки, которые могут быть использованы для управления. Во флотационной установке по фиг.1 вышеописанные значения уставки обычно относятся к сигналам управления, используемым для управления подачей воздуха во флотационные камеры. Диапазон уставок учитывает ограничения, накладываемые оптимизационными аспектами.

Целевая функция формулируется в соответствии с оптимизационными аспектами предпочтительно на основе сравнения целевого набора уставок выходных переменных управляемого процесса и выходных переменных управляемого процесса, предсказанных динамической моделью процесса. Расчеты основываются на текущих значениях переменных состояния. Целевая функция минимизируется путем варьирования входных траекторий для регулируемых переменных. Входные траектории, дающие минимум целевой функции, считаются оптимальными входными траекториями.

Такие оптимизированные входные траектории затем используются для управления регулируемыми переменными процесса. Вышеописанные принципы изложены более подробно в патентной публикации WO 03107103, все содержание которой включено в настоящую заявку посредством ссылки.

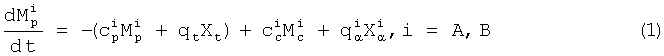

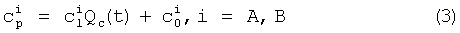

Для флотационной установки по фиг.1 пригодная к использованию модель может быть получена путем разработки общей модели на основе моделей каждой из используемых флотационных камер. В таком случае модель каждой из таких камер может быть построена на основе следующих формул:

где  - масса компонента i в исходной массе,

- масса компонента i в исходной массе,

- масса компонента i в пене,

- масса компонента i в пене,

- флотационные константы в исходной массе,

- флотационные константы в исходной массе,

- константы стока для пены,

- константы стока для пены,

Xt - массовый расход для остатков,

- массовая доля компонента i в остатках,

- массовая доля компонента i в остатках,

Xc - массовый расход для концентрата,

- массовая доля компонента i в концентрате,

- массовая доля компонента i в концентрате,

Хα - массовый расход подачи исходной массы в камеру,

- массовая доля компонента i в исходной массе, подаваемой в камеру. Флотационные константы вычисляются по формуле:

- массовая доля компонента i в исходной массе, подаваемой в камеру. Флотационные константы вычисляются по формуле:

где Qc(t) - нормализованное количество добавленного коллектора.

Буквами А и В обозначены соответственно искомый материал и побочный материал. На основе таких уравнений для одной камеры может быть получена общая модель всей установки, учитывающая характер соединений между камерами установки. Осуществление управления в соответствии с настоящим изобретением описано далее со ссылками на фиг.2, на которой представлена блок-схема, иллюстрирующая основные шаги способа управления процессом разделения материала по настоящему изобретению.

При использовании вышеописанной модели описанным выше образом для оценки состояния и оптимизации процесса осуществляются следующие шаги. Сначала на шаге 42 модуль оценки состояния получает выходные переменные выполняющегося процесса, описанного выше. Таким образом, в соответствии с настоящим изобретением модуль оценки состояния получает выходные сигналы от первого и второго измерительных модулей 32 и 34, причем по таким сигналам можно определить степень концентрации искомого материала, т.е. процентное содержание искомого материала в выходном продукте. Эта величина может варьироваться; для некоторых материалов уровень 50% является нормальным. Данные проверяются на шаге 44, после чего на шаге 46 осуществляется оценка состояния для определения исходного состояния. Ограничения, действующие на данном этапе, могут представлять собой ограничения мощности подачи, т.е. количества массы, подаваемой в первую флотационную камеру, условие обеспечения строго положительного значения концентрации, обеспечения определенного процентного уровня степени очистки, учет ограничений на скорость производства, а также различных физических ограничений камеры.

Затем на шаге 48 определяются ограничения для будущего горизонта предсказаний. Как правило, на данном этапе действуют те же ограничения, которые были использованы для текущего состояния. После этого на шаге 50 задаются параметры целевой функции для данного будущего горизонта. Здесь степень концентрации С входного продукта устанавливается выше заданного уровня, т.е. определяется минимальное требуемое содержание искомого материала. Это означает, что целью оптимизации не является максимизация степени очистки. Кроме того, могут быть определены другие переменные, например фиксированная скорость вращения смесителей 20 и 30. Затем на шаге 52 модуль 40 оптимизации осуществляет оптимизацию целевой функции с целью получения входного диапазона значений уставки, которые будут использованы в управлении. В соответствии с настоящим изобретением оптимизация направлена на максимизацию выхода искомого материала, т.е. на получение как можно большего количества искомого материала на единицу исходного материала, подаваемого в процесс. В такой конфигурации параметров может быть получен выход, составляющий порядка 90%. В данном случае диапазон уставок связан с вариациями количества воздуха, подаваемого в камеру. По завершении данной операции на шаге 54 выбирается значение в пределах данного диапазона, предпочтительно в автоматическом режиме, после чего на шаге 56 управление процессом осуществляется соответствующим образом.

Такой способ управления процессом разделения материала позволяет обеспечить более эффективное управление процессом, причем установка работает в оптимальном или близком к оптимальному режиме. Кроме того, обеспечивается более высокая концентрация искомого материала, более высокий выход искомого материала и более низкий расход добавок. В альтернативном варианте оптимизация может быть направлена не на максимизацию выхода, но на минимизацию количества вводимых добавок или используемого количества энергии. Это позволяет повысить экономичность процесса.

Чтобы упростить процесс управления в соответствии с одним из вариантов настоящего изобретения, возможно использовать вместо динамической модели нелинейную модель, например статическую модель.

В статической модели функция F не содержит производных по времени. Это позволяет упростить управление процессом. Кроме того, в таком случае отсутствуют диапазоны или наборы выходных значений, но только одно значение уставки для каждого из модулей 23 и 33 подачи воздуха, используемое для управления процессом. Это позволяет сократить объем обработки.

Устройство 36, служащее для управления процессом разделения материала, предпочтительно предусмотрено в составе компьютера. Модули оценки состояния и оптимизации, предусмотренные в составе данного устройства, могут быть реализованы посредством одного или большего количества процессоров в сочетании с компьютерным программным кодом, предназначенным для выполнения их функций. Вышеупомянутый программный код может быть осуществлен в виде компьютерного программного продукта, например в виде одного или нескольких носителей данных, содержащих компьютерный программный код для реализации функциональности настоящего изобретения при загрузке в компьютер. Один из таких носителей 58 в форме компакт-диска (CD-ROM) схематически представлен на фиг.3. Однако могут быть использованы и другие типы носителей данных. Кроме того, компьютерный программный код может быть предусмотрен в виде исключительно программного кода, сохраненного на внешнем сервере и загружаемого в компьютер по фиг.1.

В настоящее изобретения могут быть внесены и другие изменения, отличные от вышеупомянутых. В вышеприведенном описании процесс управляется путем регулирования количества воздуха, подаваемого в камеру. Однако также возможно регулировать вместо количества подаваемого воздуха или в сочетании с ним количество вводимых добавок, а также уровень пены во флотационной камере при помощи модуля управления уровнем пены или сходного оборудования, установленного во флотационной камере, причем входные переменные в таком случае должны определять уставку модуля управления уровнем пены. Измеряемые выходные переменные могут отличаться от концентрации; также может измеряться состав отходов, т.е. количество искомого материала, сохраняющееся в остатках. В таком случае в системе по фиг.1 может быть предусмотрена всего одна точка, в которой производятся измерения. Другие процессы разделения материала также могут управляться подобным образом.

Хотя вышеприведенное описание изобретения охватывает те варианты его осуществления, которые в настоящее время считаются наиболее практически выгодными и предпочтительными, следует понимать, что настоящее изобретение не ограничено описанными вариантами его осуществления, но напротив, также охватывает различные изменения и эквивалентные схемы. Таким образом, настоящее изобретение ограничено только нижеследующей формулой изобретения.

Группа изобретений относится к области разделения материалов. Технический результат заключается в повышении эффективности разделения материалов. Он достигается тем, что предложены способ, устройство и система для управления процессом разделения материала. Система разделения материалов содержит модули, отделяющие искомый материал от побочного материала, модули, измеряющие выходные переменные процесса в процессе разделения материала, указывающие на степень разделения между искомым и побочным материалами, модуль, оценивающий состояние процесса путем применения измеренных выходных переменных и внешних ограничений для временного интервала предсказания к модели процесса разделения материалов, модуль, оптимизирующий целевую функцию путем максимизации выхода искомого материала в процессе разделения материала, в результате чего получают по меньшей мере одно значение уставки для каждой из входных переменных модели, и по меньшей мере один регулирующий модуль, регулирующий процесс путем использования значения уставки. 3 н. и 22 з.п. ф-лы, 3 ил.

1. Способ управления процессом разделения материала, содержащий такие шаги, как

измерение (42) по меньшей мере одной выходной переменной (С) процесса в указанном процессе разделения материала, указывающей на степень разделения между искомым материалом и побочным материалом,

оценка (46) состояния процесса в определенный момент времени путем применения измеренной выходной переменной и внешних ограничений для временного интервала предсказания к модели процесса разделения материала, причем указанная модель основана на по меньшей мере одной регулируемой входной переменной и по меньшей мере двух выходных переменных, включающих указанную измеренную выходную переменную, оптимизация (52) целевой функции, использующей по меньшей мере одну предсказанную выходную переменную управляемого процесса и указанные внешние ограничения, причем указанная предсказанная выходная переменная управляемого процесса определена указанной моделью процесса на основе указанного состояния, при этом оптимизация происходит с учетом ограничений, налагаемых указанной моделью процесса и/или указанными внешними ограничениями, путем адаптации указанных входных переменных, что обеспечивает по меньшей мере одно значение уставки для каждой из входных переменных для указанного временного интервала предсказания, отличающийся тем, что дополнительно содержит такой шаг, как

регулирование (56) указанного процесса разделения путем использования указанного значения уставки для влияния на процесс разделения материала с целью выделения искомого материала из сырьевого материала,

причем указанный шаг оптимизации включает максимизацию выхода искомого материала в процессе разделения материала или минимизацию используемого количества добавок или используемого количества энергии с поддержанием первого набора выходных переменных, относящихся к степени разделения искомого материала и побочного материала, вблизи определенного уровня.

2. Способ по п.1, отличающийся тем, что указанная модель представляет собой нелинейную модель.

3. Способ по п.2, отличающийся тем, что указанная модель представляет собой статическую модель.

4. Способ по п.1, отличающийся тем, что указанная модель представляет собой динамическую модель, а на шаге оптимизации получают диапазон значений уставки для каждой из входных переменных, причем каждый из диапазонов дает входные траектории для указанных регулируемых переменных для указанного временного интервала предсказания.

5. Способ по п.1, отличающийся тем, что по меньшей мере шаги оптимизации и регулирования осуществляют неоднократно в фиксированные последовательные промежутки времени.

6. Способ по п.1, отличающийся тем, что включает шаги подачи сырьевого материала и отделения искомого материала от по меньшей мере одного побочного материала, причем сырьевой материал содержит оба данных материала.

7. Способ по п.6, отличающийся тем, что дополнительно включает в себя шаг подачи отходов обратно в сырьевой материал для участия в указанном шаге разделения.

8. Способ по одному из предшествующих пунктов, отличающийся тем, что процесс представляет собой процесс флотации.

9. Способ по п.8, отличающийся тем, что процесс флотации включает смешивание порошка неразделенных материалов с текучей средой, что приводит к выделению искомого материала из сырьевого материала и вызывает всплытие искомого материала.

10. Способ по п.9, отличающийся тем, что входные переменные обеспечивают подачу воздуха в смесь.

11. Способ по п.9, отличающийся тем, что входные переменные влияют на количество добавок, вводимых в смесь.

12. Способ по п.9, отличающийся тем, что входные переменные влияют на уровень пены в процессе флотации.

13. Устройство управления процессом разделения материала,

содержащее модуль (38) оценки состояния, выполненный с возможностью получения по меньшей мере одной измеренной выходной переменной (С) процесса в указанном процессе разделения материала, указывающей на степень разделения между искомым материалом и побочным материалом, и оценки состояния процесса в определенный момент времени путем применения измеренной выходной переменной и внешних ограничений для временного интервала предсказания к модели процесса разделения материала, причем указанная модель основана на по меньшей мере одной регулируемой входной переменной и указанной выходной переменной, и модуль (40) оптимизации, выполненный с возможностью оптимизации целевой функции, использующей по меньшей мере одну предсказанную выходную переменную управляемого процесса и указанные внешние ограничения, причем указанная предсказанная выходная переменная управляемого процесса определена указанной моделью процесса на основе указанного состояния, при этом оптимизация происходит с учетом ограничений, налагаемых указанной моделью процесса и/или указанными внешними ограничениями, путем адаптации указанных входных переменных, отличающееся тем, что

модуль оптимизации дополнительно выполнен с возможностью обеспечения по меньшей мере одного значения уставки для каждой из входных переменных для указанного временного интервала предсказания с целью использования при регулировании указанного процесса разделения для влияния на процесс разделения материала для выделения искомого материала из сырьевого материала,

а также тем, что модуль оптимизации дополнительно выполнен с возможностью, при оптимизации целевой функции, максимизации выхода искомого материала в процессе разделения материала или минимизации используемого количества добавок или используемого количества энергии с поддержанием первого набора выходных переменных, относящихся к степени разделения искомого материала и побочного материала, вблизи определенного уровня.

14. Устройство по п.13, отличающееся тем, что модель представляет собой динамическую модель, а модуль оптимизации выполнен с возможностью обеспечения диапазона значений уставки для каждой из входных переменных, причем каждый из диапазонов предоставляет входные траектории для указанных регулируемых переменных для указанного временного интервала предсказания.

15. Устройство по п.13, отличающееся тем, что указанная модель представляет собой нелинейную модель.

16. Устройство по п.15, отличающееся тем, что указанная модель представляет собой статическую модель.

17. Устройство по п.13 или 14, отличающееся тем, что модуль оптимизации выполнен с возможностью неоднократного осуществления оптимизации и регулирования в фиксированные последовательные промежутки времени.

18. Система разделения материала, содержащая

по меньшей мере один модуль (16, 26) разделения материалов, выполненный с возможностью отделения искомого материала от побочного материала,

по меньшей мере один измерительный модуль (24, 34), выполненный с возможностью измерения по меньшей мере одной выходной переменной процесса в указанном процессе разделения материала, указывающей на степень разделения между искомым материалом и побочным материалом, модуль (38) оценки состояния, выполненный с возможностью оценки состояния процесса в определенный момент времени путем применения измеренной выходной переменной и внешних ограничений для временного интервала предсказания к модели процесса разделения материала, причем указанная модель основана на по меньшей мере одной регулируемой входной переменной и указанной выходной переменной,

модуль (40) оптимизации, выполненный с возможностью оптимизации целевой функции, использующей по меньшей мере одну предсказанную выходную переменную управляемого процесса и указанные внешние ограничения, причем указанная предсказанная выходная переменная управляемого процесса определена указанной моделью процесса на основе указанного состояния, при этом оптимизация происходит с учетом ограничений, налагаемых указанной моделью процесса и/или указанными внешними ограничениями, путем адаптации указанных входных переменных, что обеспечивает по меньшей мере одно значение уставки для каждой из входных переменных для указанного временного интервала предсказания, отличающаяся тем, что дополнительно содержит

по меньшей мере один регулирующий модуль (22, 32), выполненный с возможностью регулирования указанного процесса разделения путем использования указанного значения уставки для влияния на процесс разделения материала с целью выделения искомого материала из сырьевого материала,

причем модуль оптимизации дополнительно выполнен с возможностью, при оптимизации целевой функции, максимизации выхода искомого материала в процессе разделения материала или минимизации используемого количества добавок или используемого количества энергии с поддержанием первого набора выходных переменных, относящихся к степени разделения искомого материала и побочного материала, вблизи определенного уровня.

19. Система по п.18, отличающаяся тем, что сырьевой материал подают в модуль разделения материалов, выполненный с возможностью отделения искомого материала от по меньшей мере одного побочного материала, причем сырьевой материал содержит оба данных материала.

20. Система по п.18, отличающаяся тем, что дополнительно содержит модуль (14) добавления материала, выполненный с возможностью подачи отходов обратно в сырьевой материал для участия в разделении.

21. Система по любому из пп.18-20, отличающаяся тем, что процесс представляет собой процесс флотации.

22. Система по п.21, отличающаяся тем, что дополнительно содержит по меньшей мере один смеситель (20, 30), выполненный с возможностью смешивания неразделенных материалов с текучей средой, и разделительный узел, обеспечивающий выделение искомого материала из сырьевого материала и/или обеспечивающий всплытие искомого материала.

23. Система по п.22, отличающаяся тем, что разделительный узел содержит модуль (23) подачи воздуха, а указанная входная переменная управляет модулем подачи воздуха для подачи воздуха в смесь.

24. Система по п.22, отличающаяся тем, что разделительный узел содержит модуль (18) подачи добавок, а указанная входная переменная влияет на количество добавок, вводимых в смесь.

25. Система по п.22, отличающаяся тем, что разделительный узел содержит модуль управления уровнем пены или подобный компонент, а указанные входные переменные влияют на значение уставки модуля управления уровнем пены.

| WO 03107103 A1, 24.12.2003 | |||

| Способ управления параметрами флотации | 1991 |

|

SU1787558A1 |

| Способ управления процессом флотации | 1987 |

|

SU1685528A1 |

| US 5798917 A, 25.08.1998. | |||

Авторы

Даты

2011-07-20—Публикация

2007-09-17—Подача