Изобретение относится к внутреннему корпусу для газотурбинной установки. Кроме того, изобретение относится к защитной оболочке вала, направляющего горячий газ корпуса, который выполнен для окружения ротора турбины газотурбинной установки. Изобретение относится также к блоку корпуса для газотурбинной установки, а также к газотурбинной установке.

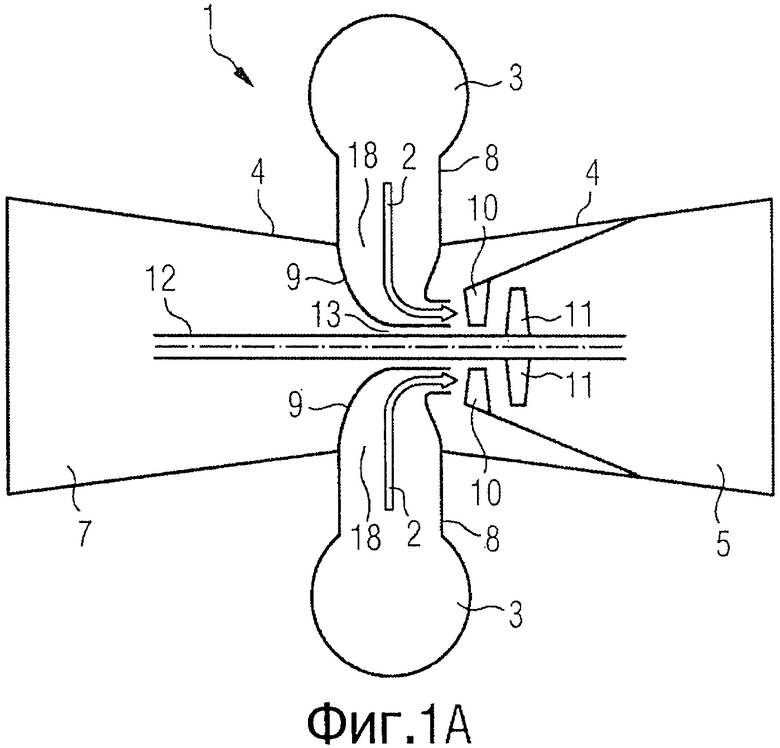

Газотурбинная установка 1 содержит в основном одну или несколько камер сгорания 3 (Фиг.1), в которых сжигают топливо, турбину 5, к которой подводят горячие и находящиеся под давлением отходящие газы сгорания из камер сгорания 3 и в которой отходящие газы при охлаждении и расширении совершают работу и таким образом приводят во вращение турбину 5, а также компрессор 7, который связан с турбиной 5 через вал 12 и посредством которого необходимый для сжигания воздух всасывается и сжимается до высокого давления.

Для направления горячих газообразных продуктов сгорания в газотурбинных установках применяют направляющие горячие газы корпуса. Это справедливо, в частности, для таких газотурбинных установок, в которых находят применение так называемые бункерные камеры сгорания, которые расположены, как правило, по обе стороны турбины. Фиг.1 показывает подобную газотурбинную установку в схематическом виде, причем Фиг.1а показывает горизонтальное и Фиг.1b - вертикальное сечение через установку. Из этих бункерных камер сгорания 3 отходящие газы сгорания 2 вытекают в направлении, которое в основном проходит перпендикулярно к оси вращения А турбины 5. Между выходом 18 бункерных камер сгорания и турбиной 5 расположен смесительный корпус 8, к которому на стороне турбины примыкает расположенный внутри газотурбинного корпуса 2 внутренний корпус 9. Внутренний корпус 9 имеет задачу защищать окружаемые части от нагрева и отклонять выступающие из смесительного корпуса 8 горячие газы в направлении к турбине. При выходе из внутреннего корпуса 9, то есть при входе в турбину 5 газотурбинной установки 1, отходящие газы сгорания тогда текут в основном параллельно к оси вращения А вала турбины 12.

Направляющие горячий газ корпуса и, в частности, описанные внутренние корпуса в газотурбинных установках с бункерными камерами сгорания представляют собой высоко термически нагруженные элементы конструкции. По этой причине предпринимают меры для охлаждения направляющих горячий газ поверхностей корпуса. Эти меры охватывают охлаждение особенно нагруженных областей посредством охлаждающей текучей среды, которая течет на внешней стороне вдоль стен этих областей, чтобы поглощать и отводить тепло, передаваемое на направляющие горячий газ поверхности,

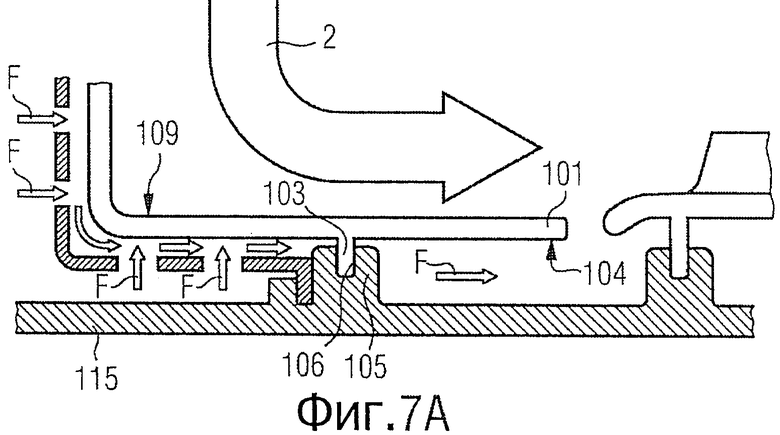

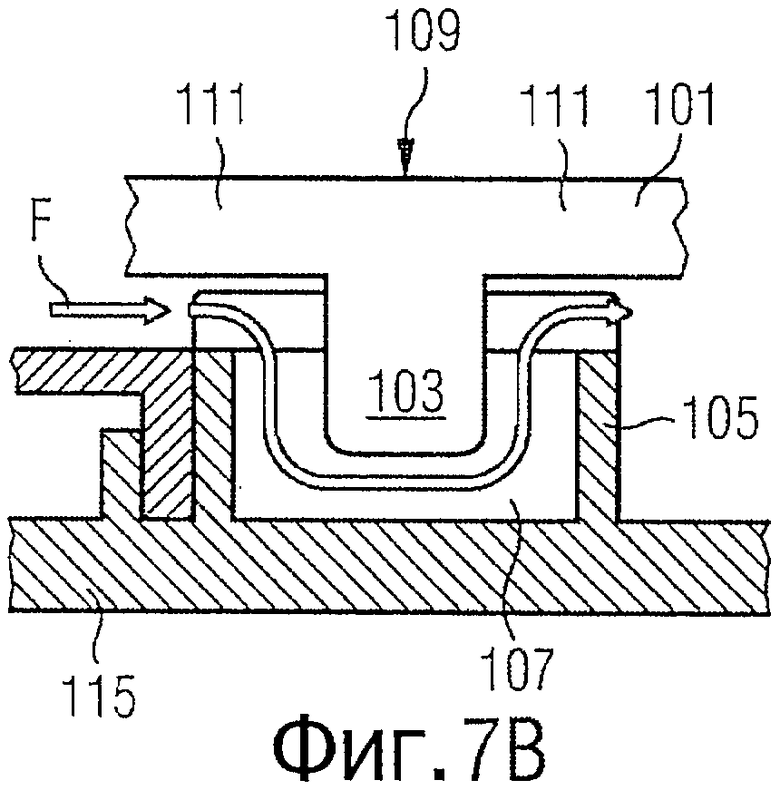

Внутренний корпус 9, который был описан выше, содержит, как правило, направляющий горячий газ элемент корпуса с втулкой внутреннего корпуса 101. Втулка внутреннего корпуса 101 окружает защитную оболочку вала 115 (Фиг.7а), которая в свою очередь окружает вал 12. При этом обращенная к внутреннему пространству корпуса поверхность 109 втулки внутреннего корпуса 101 образует отклоняющую и направляющую поверхность для отходящих газов сгорания 2, в то время как обращенная от внутреннего пространства корпуса поверхность 104 втулки внутреннего корпуса 101 окружает защитную оболочку вала 115. Втулка внутреннего корпуса 101 посредством расположенного соосно в аксиальном направлении, выступающего в направлении к защитной оболочке вала 115 кольцеобразного ребра 103 фиксируется на защитной оболочке вала 115. Сама защитная оболочка вала 115 закреплена на корпусе газовой турбины 2 и содержит перемычку 105 с расположенным в ней кольцевым пазом 106, в который входит с зацеплением кольцеобразное ребро 103. Втулка внутреннего корпуса 101 и защитная оболочка вала 115 встроены вместе в виде блока в газотурбинную установку.

Чтобы сделать возможным течение охлаждающей текучей среды F от одной стороны ребра 103 или, соответственно, перемычки 105 на другую сторону, перемычка 105 содержит проходные отверстия 107, через которые может протекать охлаждающая текучая среда (Фиг 7а и 7b).

Ребро 103 претерпевает, однако, при эксплуатации направляющего горячий газ корпуса меньший нагрев, чем области материала, лежащие ближе к направляющей горячий газ поверхности 109 цилиндрической втулки внутреннего корпуса 101. Это приводит к так называемому эффекту бочечных обручей, который приводит к напряжениям в граничащих к ребру 103 областях материала втулки внутреннего корпуса 101. В частности, на обозначенных ссылочными позициями 111 местах это может приводить к трещинам в материале.

Для уменьшения риска повреждения вследствие образования трещин, как правило, производят ограничение максимального числа пусков, то есть того числа пусков газотурбинной установки, после которого следует производить проверку на образование трещин или ремонт. Кроме того, ребро прокладывают в области отверстия внутреннего корпуса на стороне турбины, так что оно находится в термически менее сильно нагруженной области внутреннего корпуса.

Задачей изобретения является создание улучшенного направляющего горячий газ элемента корпуса для направляющего горячий газ корпуса газотурбинной установки, в котором риск образования трещин уменьшен и число пусков до проверки или ремонта может быть повышено.

Следующей задачей изобретения является создание защитной оболочки вала для направляющего горячий газ корпуса газотурбинной установки, которая позволяет улучшенное фиксирование направляющего горячий газ элемента корпуса.

Еще одной задачей изобретения является создание улучшенного блока корпуса для газотурбинной установки.

Наконец, задачей настоящего изобретения является создание улучшенной газотурбинной установки.

Первая задача решается в направляющем горячий газ элементе корпуса признаками п.1 формулы изобретения, вторая задача - создание защитной оболочки вала признаками п.21 формулы изобретения, третья задача - создание блока корпуса признаками п.22 формулы изобретения и четвертая задача - создание газотурбинной установки признаками п.23 формулы изобретения. Зависимые пункты формулы изобретения содержат предпочтительные формы выполнения изобретения.

Соответствующий изобретению направляющий горячий газ элемент корпуса для направляющего горячий газ корпуса газотурбинной установки, содержащей компрессор, турбину и ротор турбины, выполнен для окружения расположенной вокруг ротора турбины защитной оболочки вала и для направления горячего газа к турбине. Он содержит по меньшей мере, одно входное отверстие горячего газа, отверстие на стороне турбины и направляющий участок для направления горячего газа от по меньшей мере, одного входного отверстия горячего газа к отверстию на стороне турбины. Направляющий участок содержит выполненную для окружения защитной оболочки вала газотурбинной установки втулку внутреннего корпуса, которая проходит до отверстия на стороне турбины и содержит на обращенной к защитной оболочке вала окружной поверхности проходящее полностью или частично в направлении окружности вдоль окружной поверхности и выступающее над ней ребро. Втулка внутреннего корпуса может по меньшей мере приближенно иметь цилиндрическую форму и, в частности, форму полого цилиндра, причем обращенная к защитной оболочке вала окружная поверхность тогда представляет собой внутреннюю поверхность полого цилиндра. Ребро расположено в области окружной поверхности, граничащей с отверстием на стороне турбины. В соответствующем изобретению направляющем горячий газ элементе корпуса предусмотрено ребро с каналами для охлаждающей текучей среды. Дополнительно или альтернативно втулка внутреннего корпуса по меньшей мере в области ребра снабжена каналами для охлаждающей текучей среды.

Расположение ребра в той области окружной поверхности втулки внутреннего корпуса, которая граничит к отверстию на стороне турбины, позволяет в основном свободное от помех течение охлаждающей текучей среды вдоль втулки внутреннего корпуса вплоть до отверстия на стороне турбины, что уже улучшает возможность для охлаждения втулки внутреннего корпуса. За счет соответствующего изобретению расположения каналов для охлаждающей текучей среды теперь может быть также улучшена возможность охлаждения в области ребра за счет того, что уменьшается барьерное действие ребра или улучшается направление охлаждающей текучей среды в области ребра.

Если ребро снабжено каналами для охлаждающей текучей среды, которые позволяют прохождение охлаждающей текучей среды через ребро, барьерное действие для течения охлаждающей текучей среды может быть уменьшено. При этом течение охлаждающей текучей среды нарушается особенно мало, если эти каналы для охлаждающей текучей среды расположены в ребре так, что они проходят вблизи окружной поверхности втулки внутреннего корпуса, примыкая параллельно к ее аксиальному направлению.

Улучшение охлаждающего действия также возможно, если втулка внутреннего корпуса снабжена каналами для охлаждающей текучей среды. Они могут иметь, например, соответственно отверстие на стороне защитной оболочки вала, то есть отверстие в обращаемой к защитной оболочке окружной поверхности, и отверстие на стороне горячего газа, то есть отверстие в направляющей горячей газ поверхности. В частности, является возможным образование пленки охлаждающей текучей среды на поверхности втулки внутреннего корпуса на стороне горячего газа, если каналы для охлаждающей текучей среды в их прохождении через втулку внутреннего корпуса при рассмотрении от отверстия на стороне защитной оболочки вала, которое представляет собой входное отверстие для охлаждающей текучей среды, имеют наклон в направлении течения подлежащего направлению горячего газа.

Дополнительно или альтернативно к каналам для охлаждающей текучей среды, снабженным отверстиями на стороне защитной оболочки вала и на стороне горячего газа, могут иметься также каналы для охлаждающей текучей среды, которые проходят между входным отверстием для входа охлаждающей текучей среды и выходным отверстием для выхода охлаждающей текучей среды параллельно к направляющей горячий газ поверхности втулки внутреннего корпуса. Подобные каналы для охлаждающей текучей среды позволяют особенно эффективное охлаждение втулки внутреннего корпуса.

Чтобы поддерживать особенно малым износ в направляющем горячий газ корпусе, направляющая горячий газ поверхность и, в частности, втулка внутреннего корпуса может быть снабжена теплоизолирующим и/или антикоррозионным, и/или антиоксидирующим покрытием,

Соответствующая изобретению защитная оболочка вала для газотурбинной установки, содержащей компрессор, турбину и ротор турбины, выполнена для окружения ротора турбины в области между компрессором и турбиной газотурбинной установки и содержит проходящее в окружном направлении полностью или частично по ее окружности углубление, которое выполнено для приема ребра, располагаемого вокруг защитной оболочки вала, направляющего горячий газ элемента корпуса, направляющего горячий газ внутреннего корпуса. В соответствующей изобретению защитной оболочке вала углубление расположено в выступающей радиально над окружной поверхностью полностью закрытой, то есть не имеющей никаких каналов для охлаждающей текучей среды, перемычке.

Соответствующий изобретению элемент корпуса может быть фиксирован с помощью вставления ребра в углубление защитной оболочки вала. При этом перемычка может служить, например, в качестве дистанционной распорки между защитной оболочкой вала и втулкой внутреннего корпуса, направляющего горячий газ элемента корпуса, так что между втулкой внутреннего корпуса и защитной оболочкой вала остается промежуточное пространство, которое может обтекаться охлаждающей текучей средой.

Соответствующий изобретению блок корпуса содержит направляющий горячий газ корпус с соответствующим изобретению направляющим горячий газ элементом корпуса, а также соответствующую изобретению защитную оболочку вала. Направляющий горячий газ корпус при этом может быть выполнен, в частности, в виде внутреннего корпуса для газотурбинной установки с по меньшей мере одной бункерной камерой сгорания.

Соответствующая изобретению газотурбинная установка содержит по меньшей мере одну камеру сгорания, турбину и расположенный между по меньшей мере одной камерой сгорания и турбинной частью соответствующий изобретению направляющий горячий газ корпус для направления горячего газа, происходящего из по меньшей мере одной камеры сгорания, к турбине. Соответствующая изобретению газотурбинная установка может содержать, в частности, по меньшей мере одну бункерную камеру сгорания и смесительный корпус, расположенный между бункерной камерой сгорания и направляющим горячий газ корпусом. Направляющий горячий газ корпус выполнен тогда в виде внутреннего корпуса газотурбинной установки.

Дальнейшие признаки, свойства и преимущества настоящего изобретения получаются из последующего описания примеров выполнения со ссылкой на

приложенные чертежи.

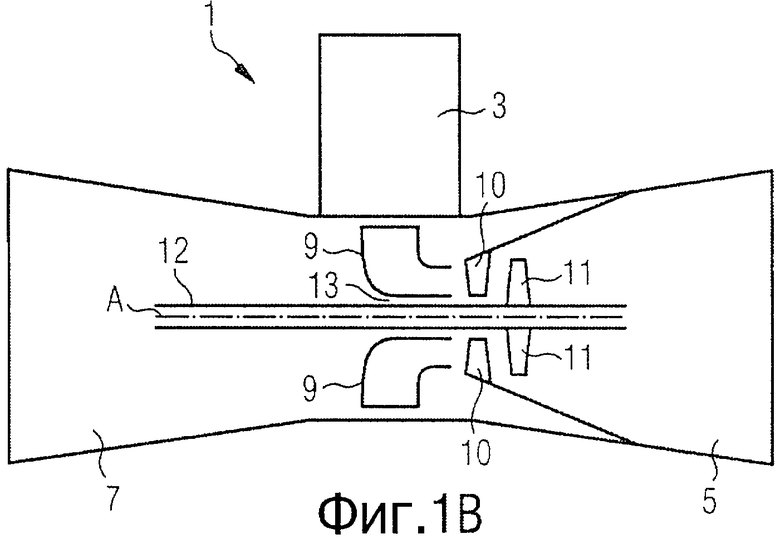

Фиг.1а показывает горизонтальное сечение через газотурбинную установку с двумя бункерными камерами сгорания в сильно схематизированном представлении.

Фиг.1b показывает вертикальное сечение через представленную на Фиг.1а газотурбинную установку в сильно схематизированном представлении.

Фиг.2 показывает вырез из соответствующей изобретению газотурбинной установки, в котором можно видеть части внутреннего корпуса.

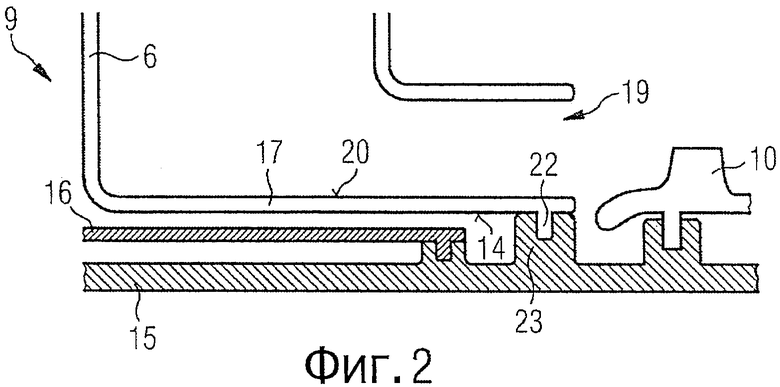

Фиг.3 показывает вырез из внутреннего корпуса согласно уровню техники в деталях.

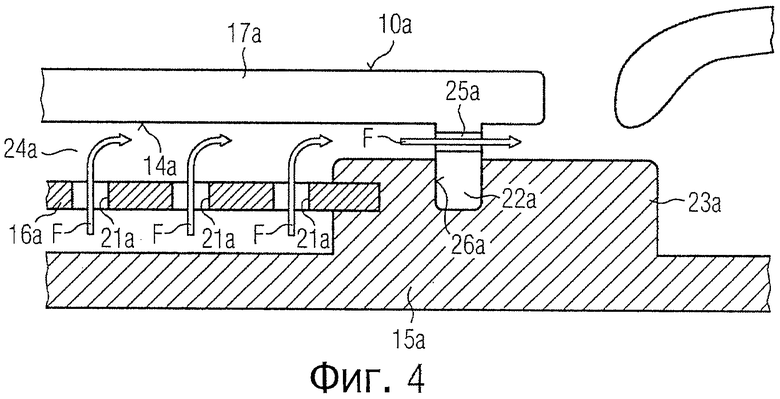

Фиг.4 показывает первую форму выполнения изобретения в деталях.

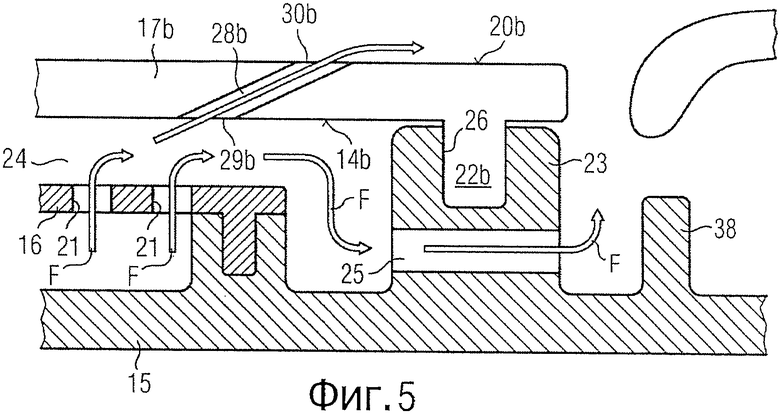

Фиг.5 показывает вторую форму выполнения изобретения в деталях.

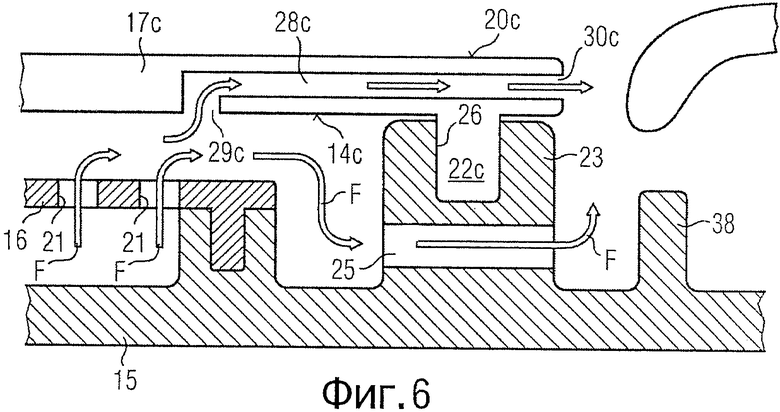

Фиг.6 показывает третью форму выполнения изобретения в деталях.

Фиг.7а показывает вырез из газотурбинной установки согласно уровню техники, в котором можно видеть части внутреннего корпуса.

Фиг.7b показывает деталь из Фиг.7а в увеличенном представлении,

Пример для газотурбинной установки 1 показан на Фигурах 1а и 1b в сильно схематизированном представлении. Газотурбинная установка 1 содержит две бункерных камеры сгорания 3, турбину 5, компрессор 7, два смесительных корпуса 8, а также внутренний корпус 9. Бункерные камеры сгорания 3 служат для сжигания топлива, причем горячие и находящиеся под высоким давлением отходящие газы 2 через смесительные корпуса 8 и внутренний корпус 9 подводят к турбине 5, чтобы приводить ее в действие.

Турбина 5 содержит стационарные направляющие лопатки 10, а также рабочие лопатки 11, жестко связанные с валом 12, установленным с возможностью вращения вокруг оси А. 3а счет расширяющегося в турбине 5 горячего отходящего газа 2 импульс через рабочие лопатки 11 передается на вал 12, за счет чего он приводится во вращение.

Вал 12 может быть грубо разделен на три участка, а именно участок, несущий рабочие лопатки 11 турбины 5, участок, несущий рабочие лопатки компрессора 7 (не представлено), а также участок вала 13. расположенный между этими обоими участками, на котором не расположены никакие рабочие лопатки. Вал 12 и размещенные на нем рабочие лопатки 11 образуют так называемый ротор турбины.

Вал 12 проходит через всю газотурбинную установку (представлено не полностью) и приводит в действие компрессор 7, а также не представленный генератор. Компрессор 7 служит при этом для того, чтобы сжимать воздух, который затем подводят для сгорания к бункерным камерам сгорания 3.

Участок вала 13 окружен защитной оболочкой вала 15 (сравни Фиг.2), которая в свою очередь окружена втулкой внутреннего корпуса 17, направляющего горячий газ элемента корпуса 6 внутреннего корпуса 9. Внутренний корпус 9 и защитную оболочку вала 15 встраивают вместе в газотурбинную установку в качестве блока корпуса.

Втулка внутреннего корпуса 17, а также защитная оболочка вала 15 имеют в основном форму полого цилиндра, причем обращенная к защитной оболочке вала 15 окружная поверхность 14 втулки внутреннего корпуса 17 или, соответственно, обращенная к ротору турбины поверхность защитной оболочки вала 15 образуют внутренние поверхности полых цилиндров.

Внутренний корпус 9 служит для того, чтобы, с одной стороны, отклонять и, с другой стороны, возможно равномерно распределять втекающий из смесительных корпусов 8 во внутренний корпус 9 горячий отходящий газ вокруг всей окружности ротора турбины. При этом обращенная к горячему газу поверхность 20 внутреннего корпуса 9 служит в качестве отклоняющей и направляющей поверхности для горячего газа. Она может быть, в частности, также снабжена теплоизолирующим покрытием или антикоррозионным и/или антиоксидирующим покрытием. В качестве теплоизолирующего покрытия могут использоваться, например, так называемые Thermal Barrier Coatings, коротко ТВС, которые могут быть изготовлены из стабилизированной иттрием окиси циркония. В качестве антикоррозионного и/или антиоксидирующего покрытий могут использоваться, например, так называемые MCrAlY-покрытия, причем М стоит вместо железа (Fe), кобальта (Со) или никеля (Ni) и Y вместо иттрия (Y) и/или кремния, и/или одного редкоземельного элемента, например гафния (Hf). Такие сплавы, между прочим, известны из следующих документов, на которые делается ссылка относительно подходящих MCrAlY-покрытий; ЕР 0 486 489 B1, EP 0 786 017 B1, EP 0 412 397 В1 и ЕР 1 306 454 А1. Теплоизолирующее покрытие ТВС может быть нанесено при этом, в частности, на MCrAlY-покрытие.

Фиг.2 показывает вырез из Фиг.1b, в котором можно видеть втулку внутреннего корпуса 17 внутреннего корпуса 9, а также часть защитной оболочки вала 15. В виде выреза можно видеть также направляющую лопатку 10 турбины 5, которая лежит против отверстия 19 на стороне турбины внутреннего корпуса 9.

Втулка внутреннего корпуса 17 внутреннего корпуса 9 содержит в области отверстия 19 на стороне турбины выступающее радиально в направлении защитной оболочки вала 15 кольцевое ребро 22, которое простирается по всей ее окружности.

Защитная оболочка вала 15 содержит кольцеобразную перемычку 23, которая проходит по всей окружности защитной оболочки вала 15 в области выходного отверстия 19 внутреннего корпуса 9. Перемычка 23 содержит паз 26, который служит для приема ребра 22 втулки внутреннего корпуса 17. Посредством ребра 22 и паза 26 в перемычке 23 втулка внутреннего корпуса 17 направляющего горячий газ элемента корпуса 6 может фиксироваться на защитной оболочке вала 15.

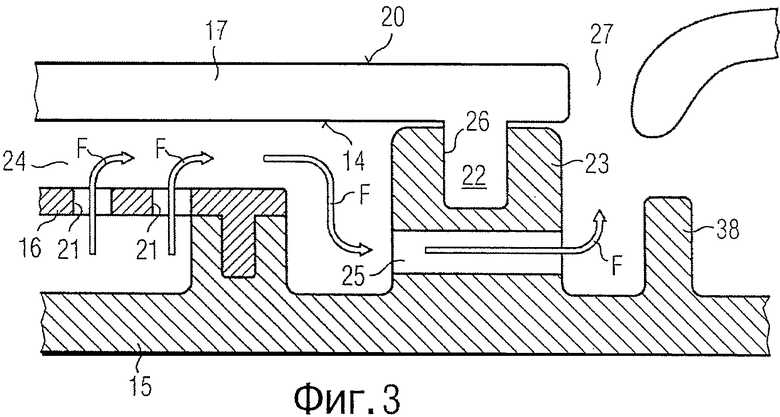

Защитная оболочка вала 15 содержит, кроме того, защиту от излучения 16, которая окружает ее с зазором. Между защитой от излучения 16 и защитной оболочкой вала 15 таким образом образован канал течения. Следующий канал течения образуется между защитой от излучения 16 и втулкой внутреннего корпуса 17 направляющего горячий газ элемента корпуса 6. Защита от излучения 16 содержит проходные отверстия 21 для прохождения охлаждающей текучей среды в направлении к втулке внутреннего корпуса 17, которые служат для подачи охлаждающей текучей среды F, например, окружающего воздуха в канал течения между защитой от излучения 16 и втулкой внутреннего корпуса 17 (см. Фиг.3). Проходящая через отверстия 21 охлаждающая текучая среда привлекается для ударно-отражательного охлаждения втулки внутреннего корпуса 17 и направляется дальше через образованный между защитой от излучения 16 и втулкой внутреннего корпуса 17 канал течения 24 к турбине 5, причем дополнительно происходит конвективное охлаждение втулки внутреннего корпуса 17. Под ударно-отражательным охлаждением при этом следует понимать подвод охлаждающей текучей среды, которая имеет такое направление течения, что она ударяется на стороне втулки о поверхность 14 втулки внутреннего корпуса 17 и отклоняется ею.

Для облегчения понимания изобретения, сначала со ссылкой на Фигуру 3 описывается внутренний корпус 9 согласно уровню техники, в котором ребро направляющего горячий газ элемента корпуса 6 находится в области отверстия на стороне турбины внутреннего корпуса 9. Затем со ссылкой на Фигуры от 4 до 6 описываются внутренние корпуса 9 с тремя различными вариантами выполнения соответствующего изобретению направляющего горячий газ элемента корпуса б. Уровень техники и все варианты выполнения располагают втулками внутреннего корпуса 17, 17а, 17b, 17с, которые в области отверстия на стороне турбины, соответственно, снабжены ребром 22, 22а, 22b, 22с, выступающим над окружной поверхностью 14, 14а, 14b, 14с на стороне защитной оболочки вала.

Форма выполнения втулки внутреннего корпуса 17, защиты от излучения 16, а также защитной оболочки вала 15 в области ребра 22 и перемычки 23 согласно уровню техники показана на Фиг.3. В уровне техники в перемычке 23 под пазом 26 находятся проходные отверстия 25 в виде сверлений, которые делают возможным прохождение охлаждающей текучей среды (обозначенной стрелками) через перемычку 23, Напротив выходного конца проходного отверстия 25 в направлении течения на защитной оболочке вала 15 расположено отклоняющее ребро 38, которое приводит к отклонению потока охлаждающей текучей среды в направлении к текущему через газотурбинную установку горячему отходящему газу.

Первый вариант выполнения направляющего горячий газ элемента корпуса 6 представлен на Фигуре 4. Фигура показывает втулку внутреннего корпуса 17а, защиту от излучения 16а и защитную оболочку вала 15а в области перемычки 23а. Перемычка 23а защитной оболочки вала 15а с Фиг.4 отличается от перемычки 23 защитной оболочки вала 15 с Фиг.3 тем, что она выполнена более широкой и не выступает так далеко над поверхностью 20а защитной оболочки вала 15а. Она не имеет также никакого проходного сверленого отверстия для прохождения охлаждающей текучей среды. Вместо этого проходное отверстие в виде сверления 25а расположено в ребре 22а втулки внутреннего корпуса 17а, которое позволяет прохождение охлаждающей текучей среды через ребро 22а. Проходное сверление расположено в непосредственной близости к обращенной к защитной оболочке вала 15а окружной поверхности 14а втулки внутреннего корпуса 17а. Соответствующие проходные сверления распределены с промежутками друг от друга в направлении окружности по всему кольцеобразному ребру 22а.

Второй вариант осуществления для выполнения направляющего горячий газ элемента корпуса 6 представлен на Фиг.5. Фигура показывает втулку внутреннего корпуса 17b, защиту от излучения 16 и защитную оболочку вала 15 в области перемычки 23. Защитная оболочка вала 15 и защита от излучения 16 имеют такое же выполнение, как и соответствующие части формы выполнения, описанной со ссылкой на Фиг.3. В отличие от втулки внутреннего корпуса 17 с Фиг.3 втулка внутреннего корпуса 17b во втором варианте выполнения содержит, однако, проходные отверстия в форме сверлений 28 с отверстиями 29 на стороне защитной оболочки вала и отверстиями 30 на стороне горячего газа. Отверстия 30 на стороне горячего газа по сравнению с отверстиями 29 на стороне защитной оболочки вала при этом сдвинуты в направлении течения горячего газа. Другими словами: отверстия 29 имеют при рассмотрении от окружной поверхности 14b на стороне защитной оболочки вала наклон в направлении течения горячих отходящих газов.

Через проходные сверления 28 охлаждающая текучая среда, выходя из канала течения 24, входит в область внутреннего корпуса 9, направляющую горячий отходящий газ, и образует вследствие господствующих там условий обтекания пленку охлаждающей текучей среды на поверхности 20b на стороне горячего газа втулки внутреннего корпуса 17b, в частности, в области ребра 22b. Эта форма выполнения втулки внутреннего корпуса 17b делает возможным высокоэффективное охлаждение поверхности 20b.

Третья форма выполнения направляющего горячий газ элемента корпуса 6 представлена на Фиг.6. Фигура показывает втулку внутреннего корпуса 17с, защиту от излучения 16 и защитную оболочку вала 15 в области перемычки 23. Как на Фиг.5, втулка внутреннего корпуса 17с содержит проходные отверстия в форме сверлений 28с. Эти сверления 28с содержат, соответственно, одно отверстие 29с на стороне защитной оболочки вала, а также отверстие 30с, расположенное в торцовой стороне втулки внутреннего корпуса 17с. Между отверстием 29с на стороне защитной оболочки вала и отверстием 30с на торцовой стороне каждое проходное сверление 28с проходит по большей части параллельно к направляющей горячий газ поверхности 20с втулки внутреннего корпуса 17с.

Входящая через отверстие 29с на стороне защитной оболочки вала охлаждающая текучая среда F в области ребра 22с посредством сверлений 28с направляется через внутреннее пространство втулки внутреннего корпуса 17с и приводит таким образом к охлаждению втулки внутреннего корпуса 17с, пока она не выйдет из отверстия 30с на торцовой стороне.

В описанных со ссылкой на Фигуры 5 и 6 вариантах выполнения, соответственно, перемычка защитной оболочки вала снабжена проходными отверстиями для прохождения охлаждающей текучей среды. Альтернативно отверстия могут быть также предусмотрены в ребре, как это описано со ссылкой на Фиг.4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННАЯ УСТАНОВКА | 2001 |

|

RU2181163C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРИНУДИТЕЛЬНОГО ОХЛАЖДЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2016 |

|

RU2715634C2 |

| Охлаждающий бандажный узел турбины для газотурбинной установки (варианты) | 2013 |

|

RU2638099C2 |

| ТУРБИННЫЕ ЛОПАТКИ И ГАЗОТУРБИННАЯ УСТАНОВКА С ТАКИМИ ТУРБИННЫМИ ЛОПАТКАМИ | 2018 |

|

RU2685403C1 |

| ТРУБЧАТЫЙ ВАЛ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ И СПОСОБ ОБНАРУЖЕНИЯ ПРИСУТСТВИЯ МАСЛА ВНУТРИ ТРУБЧАТОГО ВАЛА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2716959C2 |

| Газотурбинный двигатель, содержащий кожух с охлаждающими ребрами | 2016 |

|

RU2724378C2 |

| Малоразмерная газотурбинная установка | 2024 |

|

RU2819326C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2616743C2 |

| ТУРБИННАЯ СИСТЕМА И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2576754C2 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2019 |

|

RU2726861C1 |

Внутренний корпус газотурбинной установки расположен между двумя камерами сгорания и турбиной и включает два входных отверстия для приема горячих газов камер сгорания, отверстие на стороне турбины и направляющий горячий газ элемент. Направляющий горячий газ элемент корпуса окружает расположенную между компрессором и турбиной защитную оболочку вала и снабжен направляющим участком для направления горячего газа. Направляющий участок снабжен окружающей защитную оболочку вала втулкой внутреннего корпуса, проходящей до отверстия на стороне турбины, и содержит на обращенной к защитной оболочке вала поверхности ребро, расположенное в области, граничащей с отверстием на стороне турбины. Ребро и/или втулка внутреннего корпуса снабжены каналами для охлаждающей текучей среды. Другое изобретение группы относится к защитной оболочке, окружающей ротор турбины, расположенной между компрессором и турбиной и содержащей проходящее в окружном направлении углубление, выполненное для приема ребра, расположенного вокруг защитной оболочки. Углубление расположено в перемычке, не содержащей каналов для охлаждающей текучей среды и расположенной на участке защитной оболочки вала в области выходного отверстия внутреннего корпуса. Еще одно изобретение группы относится к блоку корпуса газотурбинной установки, содержащему внутренний корпус и/или защитную оболочку, указанные выше. Другое изобретение относится к газотурбинной установке, содержащей две камеры сгорания, турбину и расположенный между камерами сгорания и турбиной блок корпуса, выполненный как указано выше. Изобретения позволяют повысить надежность газотурбинной установки. 4 н. и 19 з.п. ф-лы, 9 ил.

1. Внутренний корпус (9) для газотурбинной установки (1), содержащей компрессор (7), две бункерные камеры сгорания (3), турбину (5) и ротор турбины (11, 12), причем внутренний корпус (9) выполнен с возможностью расположения между бункерными камерами сгорания (3) и турбиной (5) и включает два входных отверстия (18) для приема горячих газов сгорания бункерных камер сгорания, отверстие (19) на стороне турбины и направляющий горячий газ элемент корпуса (6), выполненный для окружения располагаемой в области между компрессором и турбиной (5) вокруг ротора турбины (11, 12) защитной оболочки вала (15, 15а), и снабженный направляющим участком для направления горячего газа от входных отверстий (18) к отверстию (19) на стороне турбины, причем направляющий участок снабжен окружающей защитную оболочку вала (15, 15а) втулкой внутреннего корпуса (17а, 17b, 17с), проходящей до отверстия (19) на стороне турбины и содержит на обращенной к защитной оболочке вала (15, 15а) окружной поверхности (14а, 14b, 14с) проходящее в направлении окружности и выступающее над окружной поверхностью ребро (22а, 22b, 22с), которое расположено в граничащей с отверстием (19) на стороне турбины области окружной поверхности (14а, 14b, 14с), отличающийся тем, что ребро (22а) и/или втулка внутреннего корпуса (17b, 17с) снабжены каналами для охлаждающей текучей среды (25а, 28b, 28с).

2. Внутренний корпус (9) по п,1, отличающийся тем, что каналы для охлаждающей текучей среды (25а) проходят через ребро (22а) и расположены в ребре (22а) вблизи окружной поверхности (14а) втулки внутреннего корпуса (17а) параллельно к аксиальному направлению втулки внутреннего корпуса (17а).

3. Внутренний корпус (9) по п.1, отличающийся тем, что каналы для охлаждающей текучей среды (28b) проходят через втулку внутреннего корпуса (17b) и снабжены соответственно отверстием (29b) на стороне защитной оболочки вала и отверстием (30b) на стороне горячего газа.

4. Внутренний корпус (9) по п.2, отличающийся тем, что каналы для охлаждающей текучей среды (28b) проходят дополнительно через втулку внутреннего корпуса (17b) и снабжены соответственно отверстием (29b) на стороне защитной оболочки вала и отверстием (30b) на стороне горячего газа.

5. Внутренний корпус (9) по п.3, отличающийся тем, что каналы для охлаждающей текучей среды (28b) в их прохождении через втулку внутреннего корпуса (17b), исходя из отверстия (29b) на стороне защитной оболочки вала, имеют наклон в направлении течения направляемого горячего газа.

6. Внутренний корпус (9) по п.4, отличающийся тем, что каналы для охлаждающей текучей среды (28b) в их прохождении через втулку внутреннего корпуса (17b), исходя из отверстия (29b) на стороне защитной оболочки вала, имеют наклон в направлении течения направляемого горячего газа.

7. Внутренний корпус (9) по п.1, отличающийся тем, что во втулке внутреннего корпуса (17с) предусмотрены каналы для охлаждающей текучей среды (28с), которые проходят между входным отверстием (29с) для входа охлаждающей текучей среды (F) и выходным отверстием (30с) для выхода охлаждающей текучей среды (F) параллельно к направляющей горячий газ поверхности (20с) втулки внутреннего корпуса (17с).

8. Внутренний корпус (9) по п.2, отличающийся тем, что во втулке внутреннего корпуса (17с) предусмотрены каналы для охлаждающей текучей среды (28с), которые проходят между входным отверстием (29с) для входа охлаждающей текучей среды (F) и выходным отверстием (30с) для выхода охлаждающей текучей среды (F) параллельно к направляющей горячий газ поверхности (20с) втулки внутреннего корпуса (17с).

9. Внутренний корпус (9) по п.3, отличающийся тем, что во втулке внутреннего корпуса (17с) предусмотрены каналы для охлаждающей текучей среды (28с), которые проходят между входным отверстием (29с) для входа охлаждающей текучей среды (F) и выходным отверстием (30с) для выхода охлаждающей текучей среды (F) параллельно к направляющей горячий газ поверхности (20с) втулки внутреннего корпуса (17с).

10. Внутренний корпус (9) по п.4, отличающийся тем, что во втулке внутреннего корпуса (17с) предусмотрены каналы для охлаждающей текучей среды (28с), которые проходят между входным отверстием (29с) для входа охлаждающей текучей среды (F) и выходным отверстием (30с) для выхода охлаждающей текучей среды (F) параллельно к направляющей горячий газ поверхности (20с) втулки внутреннего корпуса (17с).

11. Внутренний корпус (9) по п.5, отличающийся тем, что во втулке внутреннего корпуса (17с) предусмотрены каналы для охлаждающей текучей среды (28с), которые проходят между входным отверстием (29с) для входа охлаждающей текучей среды (F) и выходным отверстием (30с) для выхода охлаждающей текучей среды (F) параллельно к направляющей горячий газ поверхности (20с) втулки внутреннего корпуса (17с).

12. Внутренний корпус (9) по п.1, отличающийся тем, что втулка внутреннего корпуса (17а, 17b, 17с) выполнена по меньшей мере приблизительно цилиндрической формы.

13. Внутренний корпус (9) по п.2, отличающийся тем, что втулка внутреннего корпуса (17а, 17b, 17с) выполнена по меньшей мере приблизительно цилиндрической формы.

14. Внутренний корпус (9) по п.3, отличающийся тем, что втулка внутреннего корпуса (17а, 17b, 17с) выполнена по меньшей мере приблизительно цилиндрической формы.

15. Внутренний корпус (9) по п.4, отличающийся тем, что втулка внутреннего корпуса (17а, 17b, 17с) выполнена по меньшей мере приблизительно цилиндрической формы.

16. Внутренний корпус (9) по п.5, отличающийся тем, что втулка внутреннего корпуса (17а, 17b, 17с) выполнена по меньшей мере приблизительно цилиндрической формы.

17. Внутренний корпус (9) по п.6, отличающийся тем, что втулка внутреннего корпуса (17а, 17b, 17с) выполнена по меньшей мере приблизительно цилиндрической формы.

18. Внутренний корпус (9) по п.7, отличающийся тем, что втулка внутреннего корпуса (17а, 17b, 17с) выполнена по меньшей мере приблизительно цилиндрической формы.

19. Внутренний корпус (9) по п.8, отличающийся тем, что втулка внутреннего корпуса (17а, 17b, 17с) выполнена по меньшей мере приблизительно цилиндрической формы.

20. Внутренний корпус (9) по одному из пп.1-19, отличающийся тем, что втулка внутреннего корпуса (17а, 17b, 17с) содержит направляющую горячий газ поверхность (20а, 20b, 20с), снабженную теплоизолирующим, и/или антикоррозионным, и/или антиоксидирующим покрытием.

21. Защитная оболочка вала (15а) для газотурбинной установки (1), содержащей компрессор (7), турбину (5) и ротор турбины (11, 12), которая выполнена для окружения ротора турбины (11, 12) в области между компрессором (7) и турбиной (5) и содержит проходящее в окружном направлении углубление (26а), которое выполнено для приема ребра (22а), расположенного вокруг защитной оболочки вала (15а), направляющего горячий газ элемента корпуса (6) внутреннего корпуса (9), отличающаяся тем, что углубление (26а) расположено в выступающей радиально над окружной поверхностью, не содержащей каналов для охлаждающей текучей среды перемычке (23а) и перемычка (23) расположена на участке защитной оболочки вала (15а) в области выходного отверстия внутреннего корпуса (9).

22. Блок корпуса для газотурбинной установки (1), отличающийся тем, что содержит внутренний корпус (9) по одному из пп.1-20 и/или защитную оболочку вала (15а) по п.21.

23. Газотурбинная установка (1), отличающаяся тем, что содержит две бункерные камеры сгорания (3), турбину (5) и расположенный между бункерными камерами сгорания (3) и турбиной (5) блок корпуса по п.22.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 6751962 B1, 22.06.2004 | |||

| EP 1010944 A2, 21.06.2000 | |||

| US 5081833 A, 21.01.1992 | |||

| Газотурбинные установки | |||

| Атлас конструкций и схем/ Под ред | |||

| Л.А.Шубенко-Шубина | |||

| - М.: Машиностроение, 1976, с.43, рис.1-100 | |||

| Совмещенный двухкорпусный цилиндр высокого и среднего давления паровой турбины | 1990 |

|

SU1831578A3 |

Авторы

Даты

2011-07-27—Публикация

2006-07-04—Подача