Область техники

Настоящее изобретение относится к области газотурбинных двигателей и, в частности, к области валов, передающих мощность между различными роторами газотурбинного двигателя.

Уровень техники

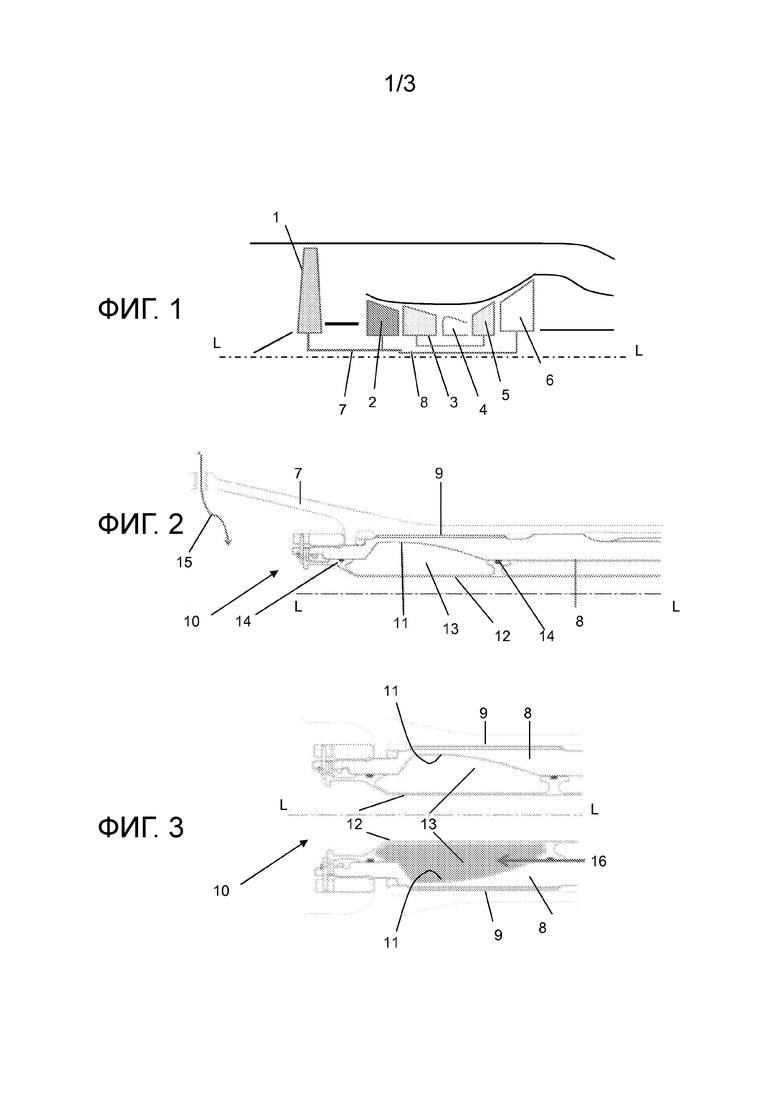

Как правило, если газотурбинный двигатель является двухконтурным, как схематично показано на фиг. 1, он содержит от входа к выходу в направлении потока газов вентилятор 1, одну или несколько ступеней компрессора низкого давления 2, затем высокого давления 3, камеру 4 сгорания, одну или несколько ступеней турбины высокого давления 5, затем низкого давления 6, и сопло для выпуска газов. Роторы, вращающиеся вокруг главной оси LL газотурбинного двигателя, которые могут быть связаны между собой через различных системы трансмиссии и зубчатых передач, соответствуют эти различным элементам.

В частности, приведение во вращение компрессора 2 низкого давления турбиной 6 низкого давления происходит через соединение между валами 7 и 8, которые соответственно с ними связаны. Таким образом, между этими двумя валами необходимо соединение для передачи крутящего момента от турбины 6 низкого давления к компрессору 2 низкого давления.

Как известно и как показано на фиг. 2, передачу этого крутящего момента обеспечивают шлицы 9, распределенные на периферии вблизи конца 10 вала 8 турбины 6 низкого давления, который заходит в вал 7 компрессора 2 низкого давления.

Кроме того, вал 8 турбины низкого давления обычно имеет полую трубчатую форму вблизи этого конца 10. Как известно также, во внутренней периферии вала 8 напротив шлиц 9 выполнено углубление 11, и его форма оптимизирована таким образом, чтобы свести к минимуму массу вала 8 и одновременно обеспечивать механическую прочность при прохождении крутящего момента.

При такой технологии вал 8 турбины низкого давления содержит также радиально внутреннюю трубчатую деталь 12 на уровне конца 10. Эта внутренняя трубчатая деталь 12 предназначена, в частности, для закрывания углубления 11 и образует вместе с валом 8 кольцевую полость 13 на уровне углубления 11.

Как правило, герметичность этой кольцевой полости 13 обеспечивают при помощи кольцевых прокладок 14, установленных на ее концах между валом 8 и трубчатой деталью 12. Действительно, конец 10 вала 8 обдувается воздушным потоком 15, поступающим из других частей газотурбинного двигателя. Этот воздух очищен от масла, но все же содержит незначительно количество масла. Эта технология позволяет избегать скапливания масла в углублении 11 за счет центробежного эффекта, что может привести к усталости конструкции вала 8 из-за явлений дисбаланса.

Хотя этого обычно не происходит, при проектировании газотурбинного двигателя необходимо учитывать риск скапливания масла в углублении 11, если герметичность одной из прокладок 14 оказывается нарушенной. В этом случае появляющийся масляный объем прижимается к наружным стенкам углубления 11 под действием центробежной силы и перемещается скольжением во вращающемся валу 8. Этот объем не вращается с такой же скоростью, как и вал. Например, на фиг. 3 показан эффект максимального дисбаланса на 180°, где объем масла 16 скапливается только с одной стороны кольцевой полости 12, то есть внизу на фигуре, оставляя пустой диаметрально противоположную часть кольцевой полости 13.

Как показывает опыт, частоты вибраций, создаваемых таким масляным объемом 16 на конструкциях, появляются примерно при 90% режима вращения вала 8. Эти вибрации являются несинхронными и не могут быть обнаружены датчиками. По этой причине вал 8 турбины 6 низкого давления является местом чередующихся напряжений, которые оказывают на него воздействие усталости в соответствии с высокочастотными циклами.

В документе FR-А1-2 993 311 описано устройство, позволяющее удалять масло, присутствующее в полости, образованной на уровне соединения между двумя валами, путем выполнения отверстий в области внутренней стенки, наиболее удаленной от оси. Однако, учитывая свою форму, углубление 11 может захватывать масло, которое не может быть перемещено центробежными силами к отверстиям удаления. Кроме того, эти отверстия удаления нельзя выполнить в углублении 11, так как оно находится напротив соединительных шлиц 9.

Поэтому существует потребность в обнаружении присутствия масла в случае нарушения герметичности полости, соответствующей углублению, выполненному на таком валу передачи мощности, между двумя валами. Задачей настоящего изобретения является удовлетворение этой потребности.

Сущность изобретения

В связи с этим объектом изобретения является трубчатый вал газотурбинного двигателя, содержащий на внутренней периферии углубление, отличающийся тем, что упомянутое углубление содержит по меньшей мере одну выемку, выполненную в поверхности, центрованной по оси вращения вала.

В данном случае под углублением следует понимать впадину, сформированную на всей окружности вала вращения по существу в цилиндрическом участке внутренней периферии трубчатого вала.

Таким образом, когда упомянутый вал приводится во вращение в газотурбинном двигателе, если масло поступает на уровне углубления, оно начинает скапливаться за счет центробежного эффекта в выемке или выемках, которые образуют радиально наиболее удаленную часть стенки углубления. Масло, задерживающееся в этих выемках, вращается с такой же скоростью, что и вал, и можно обнаружить создаваемый этим маслом дисбаланс.

Кроме того, как правило, углубление такого типа обычно находится вблизи конца вала, что усиливает величину дисбаланса и облегчает его обнаружение. Кроме того, в этом случае выполнение заявленного вала газотурбинного двигателя включает в себя изменение его внутренней стенки вблизи конца. Это можно осуществлять до сборки с внутренней трубчатой деталью, перекрывающей углубление, не изменяя ни эту деталь, ни соединения с этой деталью. Таким образом, речь идет об относительно простом и легко реализуемом изменении, вносимом при проектировании вала газотурбинного двигателя.

Предпочтительно упомянутое углубление содержит часть, в которой упомянутая по меньшей мере одна выемка выполнена на поверхности, образуемой при вращении вокруг оси вращения кривой, заключенной в меридиональной плоскости.

Таким образом, получают углубление, в котором масло могло бы распределяться без предопределения по причине симметрии вращения геометрии без наличия ячеек.

Предпочтительно вал газотурбинного двигателя содержит по меньшей мере две выемки, распределенные по окружности вокруг оси вращения.

Предпочтительно выемки равномерно распределены вокруг упомянутой оси вращения.

Предпочтительно выемки являются симметричными относительно упомянутой оси вращения или относительно плоскости, проходящей через упомянутую ось вращения.

Число ячеек позволяет изменять частоту и интенсивность дисбаланса, создаваемого присутствием количества масла в полости. Геометрия и число ячеек определяют объем масла, который будет задерживаться. Эти параметры регулируют в зависимости от значения дисбаланса, который необходимо обнаруживать.

Предпочтительно выемку или выемки выполняют посредством фрезерования или электроискровой обработки внутренней стенки вала.

Согласно другому варианту выполнения, выемка или выемки образованы деталями, образующими перегородки и проходящими по существу радиально от внутренней стенки вала. Детали, образующие перегородки, могут быть закреплены на внутренней стенке вала посредством пайки или сварки.

Предпочтительно трубчатый вал газотурбинного двигателя содержит средства соединения, расположенные на наружной периферии и выполненные с возможностью передачи крутящего момента на другой вал.

Предпочтительно углубление находится по существу напротив упомянутых средств соединения.

Когда упомянутый вал используют в газотурбинном двигателе для передачи крутящего момента, например, крутящего момента силовой турбины, изобретение позволяет обнаруживать возможное скопление в углублении, выполненном для целей механики, масла, проходящего через отверстие вала на уровне соединения между валами.

Упомянутые средства соединения могут представлять собой шлицы.

Объектом изобретения является также узел, содержащий такой вал газотурбинного двигателя и средства, герметично закрывающие упомянутое углубление, образуя полость вращения. Средства закрывания могут содержать полую трубчатую деталь, цилиндрическую на уровне углубления.

Кроме того, объектом изобретения является газотурбинный двигатель, содержащий вышеупомянутые вал или узел. В частности, он может соответствовать случаю, когда вал приводится во вращение турбиной низкого давления и вращает вал компрессора низкого давления.

Объектом изобретения является также способ обнаружения присутствия масла внутри вала газотурбинного двигателя на уровне углубления в его внутренней периферии, отличающийся тем, что в рамках способа используют описанный выше вал, и тем, что способ содержит этап измерения значения дисбаланса вала, синхронного с режимом вращения вала, и этап передачи тревожного сигнала, когда разность между упомянутым значением дисбаланса и значением дисбаланса только самого вала превышает определенный порог, что соответствует возможному присутствию масла, захваченного по меньшей мере в одну выемку и создающего дисбаланс, синхронный с режимом вала.

Краткое описание фигур

Настоящее изобретение и его другие особенности, отличительные признаки и преимущества будут более очевидны из нижеследующего описания не ограничительного примеры со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 - схематичный вид архитектуры известного газотурбинного двигателя.

Фиг. 2 - вид в разрезе по меридиональной плоскости конца известного вала.

Фиг. 3 - вид в разрезе по меридиональной плоскости конца известного вала с масляным объемом.

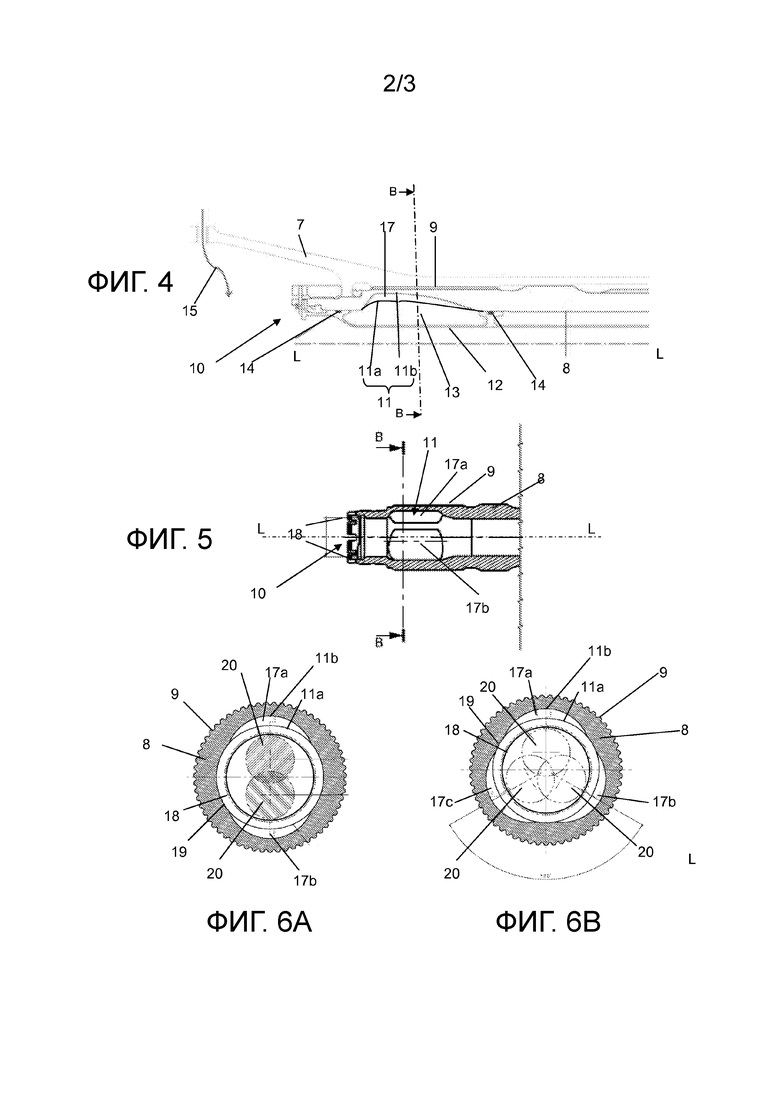

Фиг. 4 - вид в разрезе по меридиональной плоскости конца заявленного вала.

Фиг. 5 - заявленный вал, рассеченный на две части по меридиональной плоскости, при этом трубчатая деталь удалена.

Фиг. 6A и 6B - вид в разрезе по плоскости ВВ фиг. 5 различных версий заявленного вала для первого варианта выполнения, полученного при помощи первого способа механической обработки.

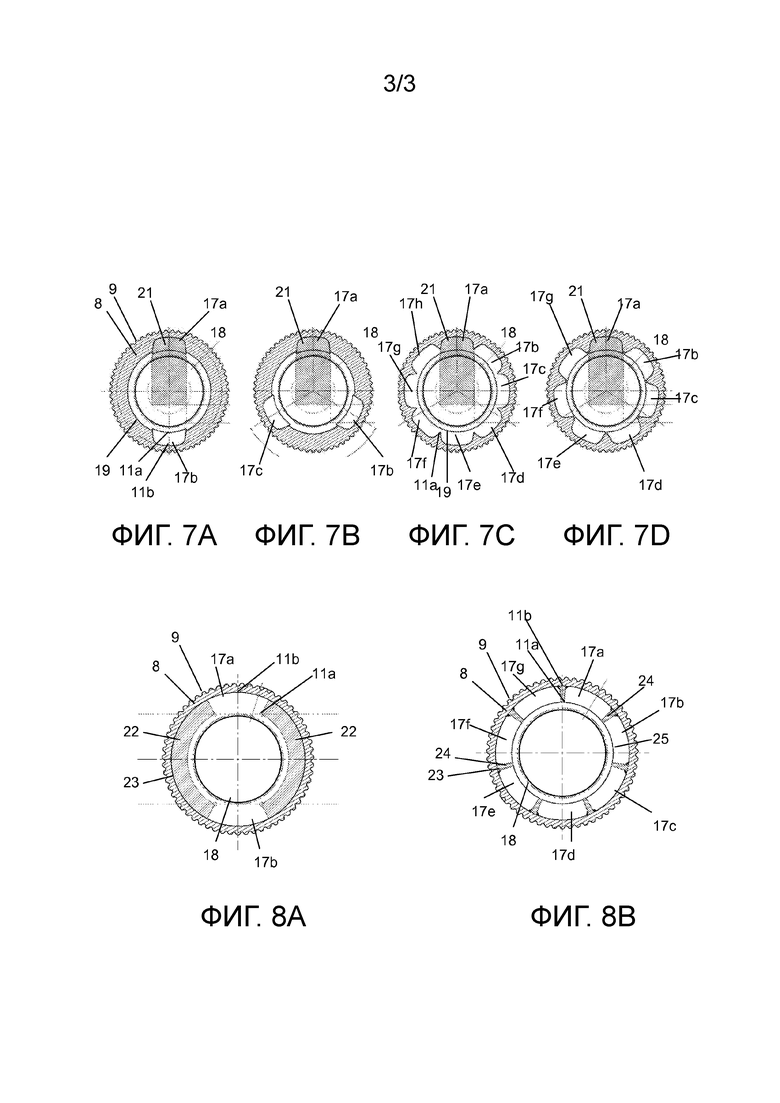

Фиг. 7A и 7B - вид в разрезе по плоскости ВВ фиг. 5 различных версий заявленного вала для первого варианта выполнения, полученного при помощи второго способа механической обработки.

Фиг. 8A и 8B - вид в разрезе по плоскости ВВ фиг. 5 различных версий заявленного вала для третьего варианта выполнения.

Описание варианта выполнения

Как показано на фиг. 4, заявленный вал газотурбинного двигателя отличается от вала, показанного на фиг. 2, тем, что форма внутренней поверхности трубчатого вала 8 была изменена на уровне углубления 11.

Поверхность углубления 11 содержит часть, более близкую к оси вращения LL, образованную вращением кривой 11а в меридиональной плоскости, которое дает первую форму углубления на уровне шлиц 9. С другой стороны, она содержит по меньшей мере одну выемку 17, полученную в данном угловом секторе при соединении между этой первой поверхностью и линией 11b, следующей в меридиональной плоскости по точкам максимального радиуса в поверхности выемки 17.

На фиг. 5 показаны две выемки 17а, 17b, выполненные таким образом в углублении 11 на внутренней поверхности вала 8.

Поверхность выемки может следовать или не следовать линии 11b максимальных радиусов на определенном угловом смещении вокруг оси LL и может соединяться разными способами с поверхностью, которая следует образующей линии 11а. Число ячеек тоже может меняться. Это в определенной мере зависит от технологии, используемой для создания этих ячеек.

Согласно первому варианту выполнения, выемки 17а, 17b можно создавать в виде выемок во внутренней стенке вала 8.

Показанные на фиг. 6A и 6B выемки можно получить посредством фрезерования в стенке вала 8.

На фиг. 6A показан вал 8 в поперечном разрезе по плоскости ВВ, показанной на фиг. 4 и 5, где посредством фрезерования выполнены две выемки 17а, 17b. Здесь же показаны шлицы 9 на радиально наружном сечении вала 8. Наименьшая окружность отображает внутреннее сечение 18 вала 8 между концом 10 и углублением 11. Именно через это сечение можно вести инструменты для выполнения выемок во внутренней стенке вала 8 на уровне углубления 11.

Вторая окружность 19 ограничивает сечение внутренней стенки в углублении 11, соответствующее кривой 11а за пределами ячеек 17а, 17b. На фиг. 6A показаны две выемки 17а и 17b. В данном случае они являются симметричными на фигуре относительно горизонтальной плоскости. Радиус их сечения равномерно уменьшается между центральной частью с максимальным радиусом, соответствующим положению линии 11b на фиг. 4 в плоскости разреза, и концами, соединяющимися с минимальным сечением 19 в углублении 11. Они являются симметричными относительно вертикальной меридиональной плоскости. Таким образом, в данном случае углубление 11 со своими выемками 17а, 17b имеет симметрию порядка 2.

На фиг. 6A показаны различные положения сечения 20 фрезеровочного инструмента во время его введения через конец 10 вала 8 в углубление 11. На фигуре видно, что его вводят напротив центра каждой выемки 17а, 17b, после чего перемещают для снятия материала и создания соответствующей выемки. Эта процедура позволяют получать одинаковые формы для разных ячеек, каждый раз воспроизводя одинаковую последовательность команд для инструмента.

На фиг. 6B представлена версия, в которой посредством фрезерования выполняют три выемки 17а, 17b, 17с в стенке углубления 11 с первоначальным круглым сечением 19, соответствующим кривой 11а. Точно так же, фрезеровочный инструмент 20 устанавливают перед центром каждой выемки 17а, 17b, 17с в начале фрезерования каждой выемки. В данном случае все три выемки являются идентичными и отстоят друг от друга через равномерные промежутки, то есть углубление имеет симметрию порядка 3.

Согласно другому способу обработки, как показано на фиг.7A-7D, выемки, соответствующие выемкам, получены путем электроискровой обработки внутренней стенки 19, соответствующей кривой 11а на фиг. 4, вала 8 на уровне углубления 11.

На фиг. 7A в поперечном разрезе показан вал 8, в котором при помощи этого способа получены две симметричные выемки 17а, 17b. На фигуре показан электрод 21 инструмента в его конечном положении, когда завершено выполнение верхней выемки 17а. Как и в предыдущем варианте электрод 21 был введен внутрь вала 8 на уровне углубления 11 через конец 10 минимального поперечного сечения 18. В данном случае электрод 21 был введен через центр, затем поступательным движением перемещался к дну выемки 17а, следуя пути, показанному в виде заштрихованной поверхности, во время способа электроискровой обработки. На противоположной выемке 17b в разрезе видно, что она имеет форму следа электрода 21.

На фиг. 7B, 7C и 7D представлены версии, в которых электрод используют в трех, восьми или семи направлениях для создания такого же числа подобных и равномерно распределенных ячеек.

Фиг. 7C с восемью выемками иллюстрирует случай, когда, учитывая ширину электрода 21 и число ячеек 17а-17h, края ячеек соединяются. Таким образом, радиус минимального сечения 11а углубления 11 с выемками 17а-17h превышает радиус сечения 19 первоначального углубления 11.

В другой версии, не описанной в настоящей заявке, но доступной для специалиста в данной области, можно применить оба способа обработки для прямого создания углубления 11 с его выемками 17а-17h в зависимости от желаемой формы внутри вала 8, стенка которого должна быть цилиндрической, в виде предварительно выполненного углубления.

Согласно второму варианту выполнения, выемки можно получить путем заполнения пространства внутри углубления 11, первоначально выполненного в валу 8.

Как показано на фиг. 8A, две идентичные детали 22, имеющие поперечное сечение, соответствующее кольцевому сектору менее 180°, установлены симметрично справа и слева на внутренней стенке 23 первоначального углубления 11, соответствующей в данном случае положению линии 11b на уровне сечения ВВ поперечного разреза. Таким образом, вверху и внизу получают две выемки 17а, 17b, соответствующие угловым секторам, имеющим такую же толщину, как и угловые сектора деталей 22. Система имеет симметрию порядка 2.

В версии выполнения на внутренней стенке 23 первоначального углубления 11 в радиальном направлении устанавливают ряд относительно тонких перегородок 24. Эти перегородки 24, установленные через равномерные промежутки, образуют ряд ячеек 17а-17g с симметрией порядка 7 на фиг. 8B. Радиально внутренний конец этих перегородок 24 следует изменению кривой 11а с минимальным радиусом на фиг. 4. Эти перегородки 24 могут быть объединены между собой одной или несколькими обечайками 25 для обеспечения их механической прочности.

Эти детали 22 или перегородки 24 можно закрепить на внутренней стенке 23 вала 8 в углублении 11 посредством пайки или сварки.

Как видно из представленных примеров, вал 8 можно выполнить, не прибегая к изменению других деталей, в частности, внутренней трубчатой детали 12, выполненной в соответствии с известным решением. Затем, как в известном решении, можно произвести полную сборку вала, установив внутреннюю трубчатую деталь 12 в валу 8, оснащенном выемками 17 в углублении 11.

Изобретение было представлено с предпочтительным использованием двух ячеек для сохранения симметрии вала, когда масло отсутствует, однако можно предусмотреть выполнение только одной выемки, которая обязательно будет задерживать масло в соответствии с несимметричным вариантом.

Кроме того, выполнение ячеек было представлено в углублении, выполненном на уровне средств соединения вала, так как это углубление находится близко к прохождению масла на соединительном конце вала и, следовательно, соответствует идентифицированному риску. Однако, разумеется, изобретение можно применять для любого вала, имеющего углубление в любом месте своей внутренней периферии, где существует риски скапливания масла, что может привести к появлению паразитных усилий во время вращения. В частности, можно применить описанные выше способы создания ячеек путем фрезерования или электроискровой обработки, вводя инструменты на уровне углубления через один из открытых концов трубчатого вала, как было указано выше.

Наконец, когда описанный выше вал устанавливают в газотурбинном двигателе, этот газотурбинный двигатель можно снабдить датчиками вибрации в соответствии с известными технологиями. Если уплотнительная прокладка 14 полости 13 оказывается поврежденной и масло начинает скапливаться в полости 13, то, благодаря изобретению, масло попадает по меньшей мере в одну из ячеек 17, и дисбаланс становится синхронным с режимом вала. При этом система контроля газотурбинного двигателя, оснащенная вычислительным устройством с соответствующей программой, может измерять значение дисбаланса вала и сравнивать его с контрольным значением дисбаланса, измеренным заранее только на самом валу, без масла. Если это значение отклоняется от контрольного значения за пределы заранее определенного порога, система может передать тревожный сигнал, указывающий на появление соответствующих вибраций, которые вероятнее всего связаны с присутствием масла в выемках 17 углубления 11, и, следовательно, с появлением масляного дисбаланса.

Трубчатый вал газотурбинного двигателя содержит на внутренней поверхности вала углубление. Углубление содержит, по меньшей мере, одну выемку, выполненную на поверхности вала, центрованной по оси вращения вала. Другое изобретение относится к газотурбинному двигателю, содержащему указанный выше вал. При обнаружении присутствия масла внутри указанного выше трубчатого вала газотурбинного двигателя на уровне углубления во внутренней поверхности вала измеряют значения дисбаланса вала, синхронного с режимом вращения вала. Затем подают сигнал, когда разность между значением дисбаланса и значением дисбаланса только самого вала превышает заданный порог, соответствующий возможному присутствию масла, захваченного, по меньшей мере, в одну выемку и создающего дисбаланс, синхронный с режимом вала. Группа изобретений позволяет обеспечить возможность обнаружения скопления масла в выемках вала путем обнаружения, создаваемого маслом дисбаланса. 3 н. и 12 з.п. ф-лы, 13 ил.

1. Трубчатый вал (8) газотурбинного двигателя, содержащий на внутренней поверхности вала (8) углубление (11), отличающийся тем, что углубление (11) содержит по меньшей мере одну выемку (17), выполненную на поверхности вала (8), центрованной по оси (LL) вращения вала (8).

2. Вал газотурбинного двигателя по п. 1, в котором углубление (11) представляет собой впадину, сформированную на всей окружности вала вращения в цилиндрическом участке внутренней периферии трубчатого вала.

3. Вал газотурбинного двигателя по п. 1 или 2, в котором выемка выполнена с возможностью захвата масла, входящего в углубление.

4. Вал газотурбинного двигателя по любому из пп.1-3, в котором углубление (11) содержит часть, в которой упомянутая по меньшей мере одна выемка (17) выполнена на поверхности вала (8), образуемой при вращении вокруг оси (LL) вращения кривой (11а), заключенной в меридиональной плоскости.

5. Вал газотурбинного двигателя по любому из пп.1-4, содержащий по меньшей мере две выемки, распределенные по окружности вокруг оси (LL) вращения вала (8).

6. Вал газотурбинного двигателя по п. 5, в котором выемки (17а-17b) равномерно распределены вокруг упомянутой оси (LL) вращения.

7. Вал газотурбинного двигателя по п. 6, в котором выемки (17а,17b) являются симметричными относительно упомянутой оси (LL) вращения или относительно плоскости, проходящей через упомянутую ось вращения.

8. Вал газотурбинного двигателя по п. 5, в котором выемка или выемки (17а,17b) получены посредством фрезерования или электроискровой обработки внутренней стенки (19) вала (8).

9. Вал газотурбинного двигателя по п. 5, в котором выемка или выемки (17а,17b) образованы деталями, образующими перегородки и проходящими по существу радиально от внутренней стенки (23) вала.

10. Вал газотурбинного двигателя по п. 9, в котором детали (22,24), образующие перегородки, закреплены на внутренней стенке вала посредством пайки или сварки.

11. Вал (8) газотурбинного двигателя по п. 1, содержащий средства (9) соединения, расположенные на его наружной периферии и выполненные с возможностью передачи крутящего момента на другой вал (7).

12. Вал (8) газотурбинного двигателя по п. 11, в котором углубление (11) находится по существу напротив упомянутых средств (9) соединения.

13. Вал газотурбинного двигателя по одному из пп. 11 и 12, в котором средства (9) соединения являются шлицами.

14. Газотурбинный двигатель, содержащий вал (8) по одному из пп. 1-13.

15. Способ обнаружения присутствия масла внутри трубчатого вала газотурбинного двигателя по любому из пп. 1-13 на уровне углубления (11) во внутренней поверхности вала (8), при этом способ содержит этап измерения значения дисбаланса вала (8), синхронного с режимом вращения вала, и этап подачи сигнала, когда разность между значением дисбаланса и значением дисбаланса только самого вала превышает заданный порог, соответствующий возможному присутствию масла, захваченного по меньшей мере в одну выемку и создающего дисбаланс, синхронный с режимом вала.

| FR 2952402 A1, 13.05.2011 | |||

| FR 2993311 A1, 17.01.2014 | |||

| МОНОРЕЛЬСОВАЯ НАПРАВЛЯЮЩАЯ СИСТЕМА ДЛЯ АВТОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2136531C1 |

| Способ получения микроудобрения из морской воды | 1991 |

|

SU1813769A1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ ДВУХ ВРАЩАЮЩИХСЯ ВАЛОВ, В ЧАСТНОСТИ, В ГАЗОТУРБИННОМ ДВИГАТЕЛЕ, И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2474709C2 |

Авторы

Даты

2020-03-17—Публикация

2015-08-28—Подача