Приоритет данной заявки определяется по датам подачи предварительной патентной заявки США №60/948,346 от 6.07.2007 и патентной заявки США №12/120,633 от 14.05.2008, содержание которых полностью включено в данное описание посредством ссылки на них.

Область техники

Изобретение относится к созданию переменного (осциллирующего) потока текучей среды в скважине.

Теплопереносящая текучая среда (например, пар) может быть инжектирована в подземную формацию, чтобы облегчить добычу флюидов из данной формации. Так, пар может быть использован, чтобы, за счет уменьшения вязкости флюидов, содержащихся в формации, обеспечить более свободный приток флюидов в скважину и их подъем к поверхности.

Раскрытие изобретения

Система для создания осцилляции сжимаемой рабочей текучей среды в скважине содержит источник текучей среды и осцилляторное устройство. Осцилляторное устройство принимает в свой внутренний объем рабочую текучую среду и варьирует во времени расход сжимаемой рабочей текучей среды на выходе осцилляторного устройства.

Более конкретно, система для создания осцилляции сжимаемой рабочей текучей среды в скважине, пробуренной к подземной формации, содержит источник текучей среды и осцилляторное устройство. Источник текучей среды подает сжимаемую рабочую текучую среду в рабочую колонну, спущенную в скважину. Осцилляторное устройство сконфигурировано для установки в скважине. Внутренняя поверхность осцилляторного устройства формирует его внутренний объем, вход во внутренний объем и выход из этого объема. В процессе приема, через указанный вход сжимаемой рабочей текучей среды во внутренний объем и варьирования во времени расхода сжимаемой рабочей текучей среды, выходящей из внутреннего объема через указанный выход, указанная внутренняя поверхность находится в статическом состоянии.

Согласно варианту способа по изобретению подают сжимаемую рабочую текучую среду, по меньшей мере, через часть скважины, пробуренной к подземной формации, в осцилляторное устройство, установленное в скважине. По меньшей мере, первую часть сжимаемой рабочей текучей среды направляют в осцилляторном устройстве таким образом, чтобы создать внутри него возмущение в потоке, по меньшей мере, второй части сжимаемой рабочей текучей среды. По меньшей мере, часть сжимаемой рабочей текучей среды выводят из осцилляторного устройства при расходе, который варьируют во времени.

Согласно другому варианту способа по изобретению рабочую текучую среду, содержащую жидкость, подают, по меньшей мере, через часть скважины, пробуренной к подземной формации, в осцилляторное устройство, установленное в скважине. По меньшей мере, часть жидкости испаряют с формированием сжимаемой рабочей текучей среды и, по меньшей мере, часть сжимаемой рабочей текучей среды выводят из осцилляторного устройства при расходе, который варьируют во времени.

Варианты изобретения могут содержать один или более из следующих признаков.

Сжимаемая рабочая текучая среда содержит теплопереносящую текучую среду. Источник текучей среды содержит генератор теплопереносящей текучей среды, сконфигурированный для установки в скважине или вне скважины, выше уровня земной поверхности. Сжимаемая рабочая текучая среда содержит пар в количестве менее 100%. В системе по изобретению имеется канал, сообщающийся, по меньшей мере, с одним выходом и выполненный с возможностью инжектирования сжимаемой рабочей текучей среды в подземную формацию. Указанный выход является первым выходом, а осцилляторное устройство дополнительно содержит второй выход. При этом указанная внутренняя поверхность сконфигурирована для поочередного направления сжимаемой рабочей текучей среды к первому выходу и второму выходу. Первая часть внутренней поверхности формирует камеру, третий выход из камеры в первый канал обратной связи и четвертый выход из камеры во второй канал обратной связи. Вторая часть внутренней поверхности формирует первый канал обратной связи и первый выход из первого канала обратной связи. Третья часть внутренней поверхности формирует второй канал обратной связи и второй выход из второго канала обратной связи. Указанный вход сконфигурирован с возможностью направлять сжимаемую рабочую текучую среду в камеру. Каждый из первого и второго каналов обратной связи сконфигурирован с возможностью направлять, по меньшей мере, часть сжимаемой рабочей текучей среды в зону камеры, расположенную вблизи входа. Указанная камера является первой камерой. Четвертая часть указанной внутренней поверхности формирует вторую камеру, отходящую от первой камеры и сконфигурированную для приема, по меньшей мере, части сжимаемой рабочей текучей среды из первой камеры и для возвращения, по меньшей мере, части принятой сжимаемой рабочей текучей среды в первую камеру.

Указанный трубопровод является наружным трубопроводом, при этом система дополнительно содержит внутренний трубопровод, расположенный внутри наружного трубопровода. Осцилляторное устройство сконфигурировано для приема сжимаемой рабочей текучей среды из кольцевого пространства между наружным и внутренним трубопроводами. Источник текучей среды содержит парогенератор. Сжимаемая рабочая текучая среда содержит, по меньшей мере, одно из следующих веществ: воздух, пар, газообразный азот, газообразный диоксид углерода, газообразный моноксид углерода и природный газ. Внутренняя поверхность формирует резонансную камеру, выполненную с возможностью, находясь в статическом состоянии, варьировать давление сжимаемой рабочей текучей среды во внутреннем объеме. Осцилляторное устройство содержит свисток. Система дополнительно содержит гидроциклон, сконфигурированный для приема из трубопровода смеси сжимаемой рабочей текучей среды и сконденсировавшейся жидкости, отделения, по меньшей мере, части сконденсировавшейся жидкости от остальной части смеси и подачи остальной части смеси к входу свистка. Система дополнительно содержит сужающийся вкладыш, образующий, по меньшей мере, часть внутреннего объема свистка, и сужающуюся прорезь для приема сужающегося вкладыша.

Принятую часть сжимаемой рабочей текучей среды инжектируют в подземную формацию. Инжекция принятой части сжимаемой рабочей текучей среды в подземную формацию включает содействие усилению притока ресурсов из подземной формации. В частности, инжекция принятой части сжимаемой рабочей текучей среды в подземную формацию включает понижение вязкости ресурсов, содержащихся в подземной формации. Указанная скважина является первой скважиной, а инжекция принятой части сжимаемой рабочей текучей среды в подземную формацию включает стимулирование притока ресурсов из подземной формации ко второй скважине, пробуренной к подземной формации. Дополнительно осуществляют периодическое сжатие части сжимаемой рабочей текучей среды в осцилляторном устройстве. Дополнительно осуществляют распространение звуковых волн по подземной формации. Звуковые волны генерируют путем периодического сжатия сжимаемой рабочей текучей среды в осцилляторном устройстве. Расход варьируют во времени периодическим образом. Чтобы направить, по меньшей мере, первую часть сжимаемой рабочей текучей среды в осцилляторном устройстве таким образом, чтобы создать внутри осцилляторного устройства возмущение в потоке, по меньшей мере, второй части сжимаемой рабочей текучей среды, направляют, по меньшей мере, первую часть сжимаемой рабочей текучей среды внутри осцилляторного устройства таким образом, чтобы изменить направление потока, по меньшей мере, второй части сжимаемой рабочей текучей среды внутри осцилляторного устройства. В процессе испарения, по меньшей мере, части жидкости понижают давление жидкости, чтобы индуцировать фазовый переход жидкой рабочей текучей среды в газообразное состояние. Жидкость включает в себя воду, а сжимаемая рабочая текучая среда включает в себя пар.

Краткое описание чертежей

Остальные признаки изобретения станут ясны из подробного описания его различных вариантов, приводимого со ссылками на прилагаемые чертежи, а также из прилагаемой формулы изобретения.

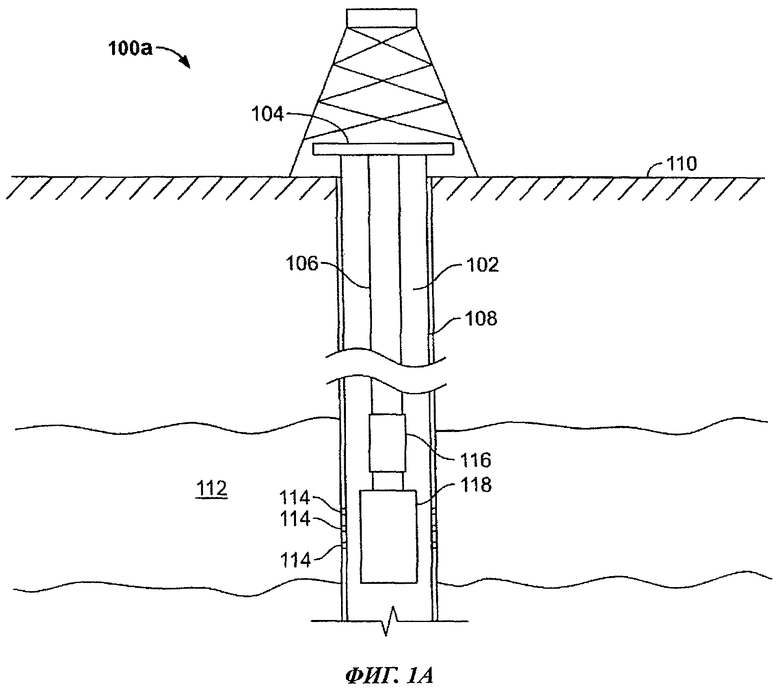

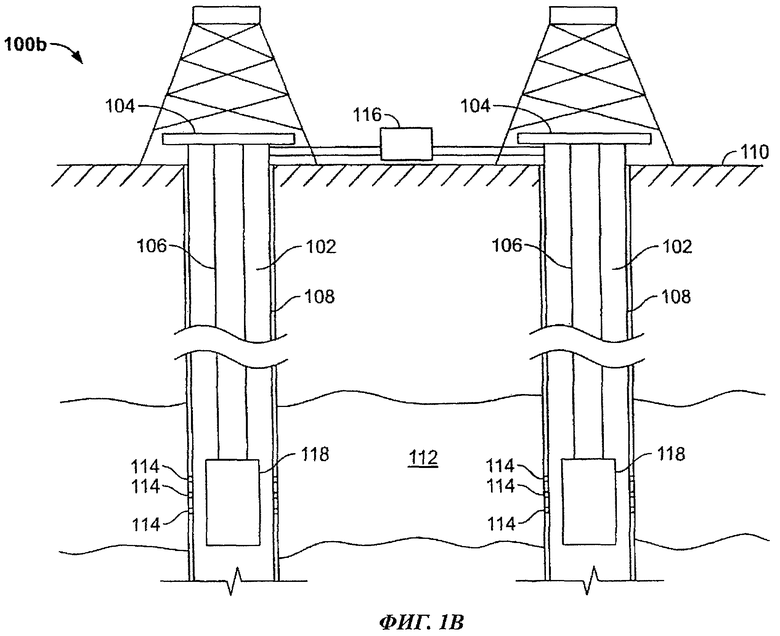

На фиг.1А, 1В схематично, в сечении представлены примеры скважинных систем.

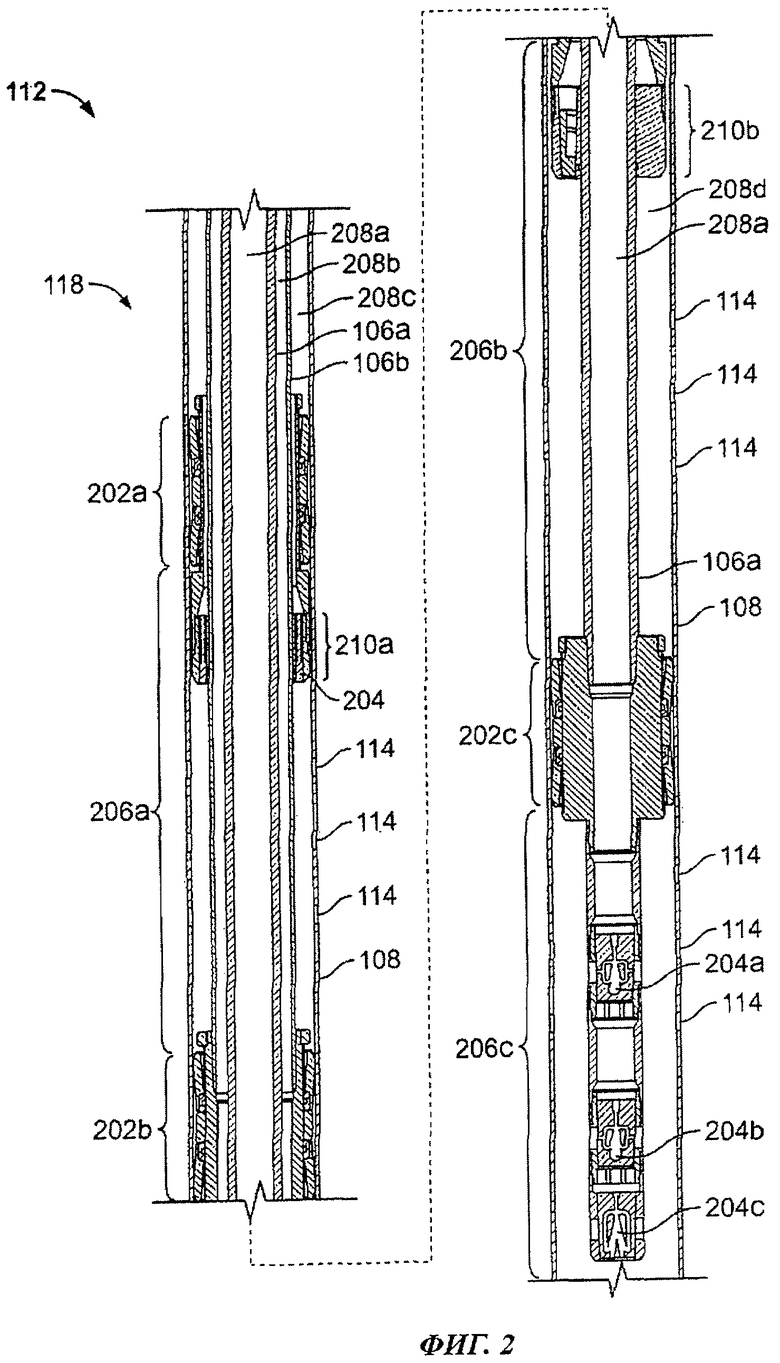

На фиг.2 схематично, в разрезе представлен пример паровой осцилляторной системы.

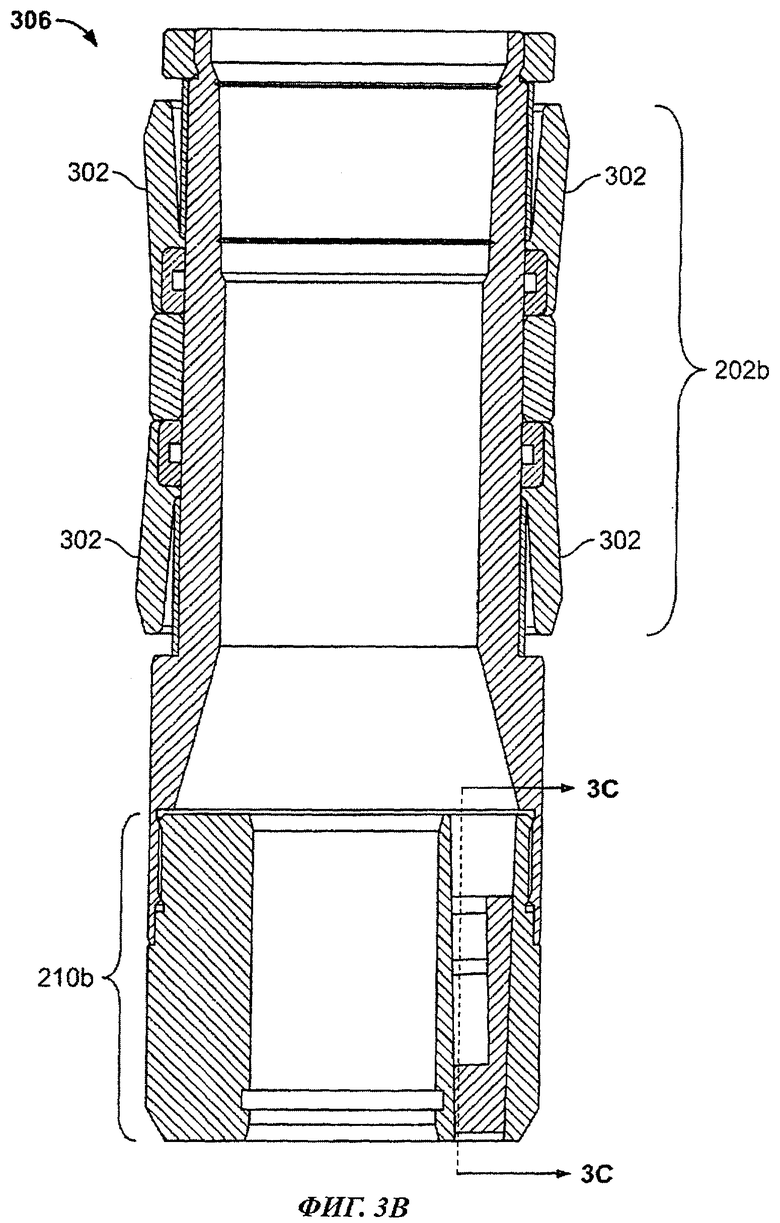

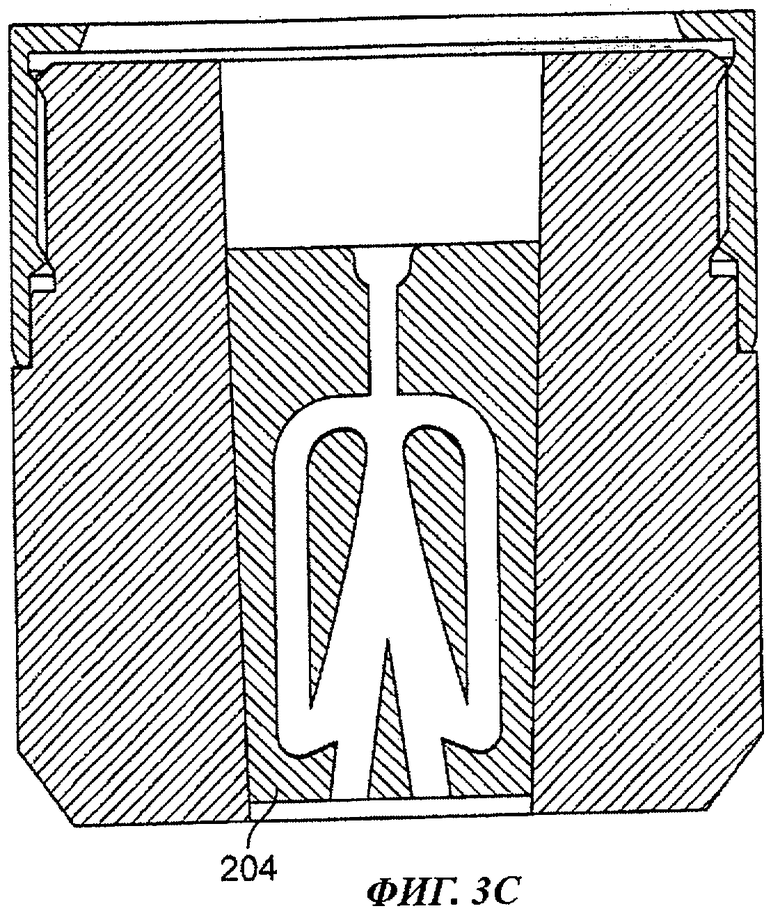

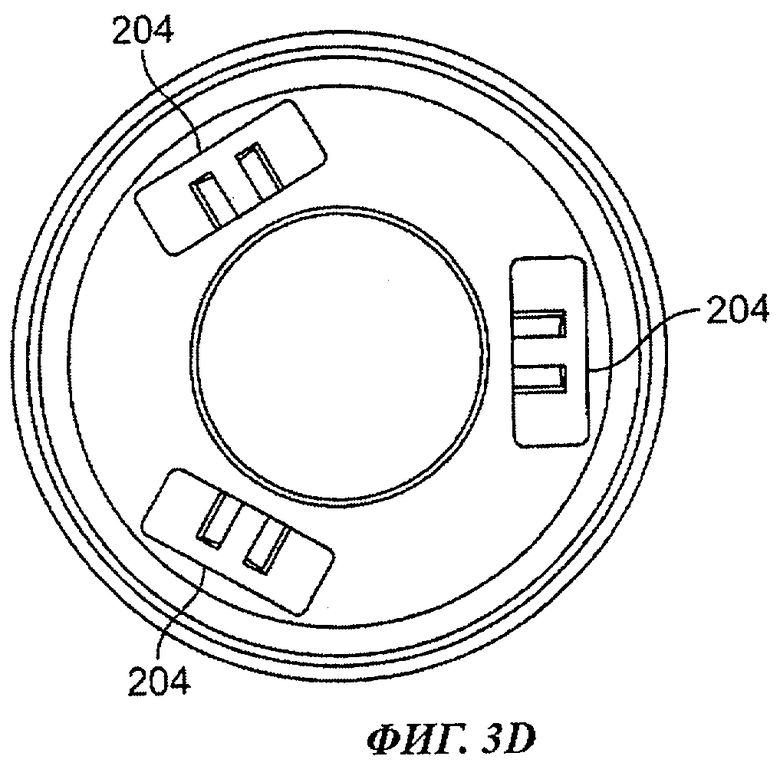

На фиг.3А-3D иллюстрируется втулка, входящая в состав системы по фиг.2, причем на фиг.3А дано ее перспективное изображение, на фиг.3В она показана в осевом разрезе, на фиг.3С - в частичном разрезе плоскостью 3С-3С (см. фиг.3В), а на фиг.3D - на виде снизу.

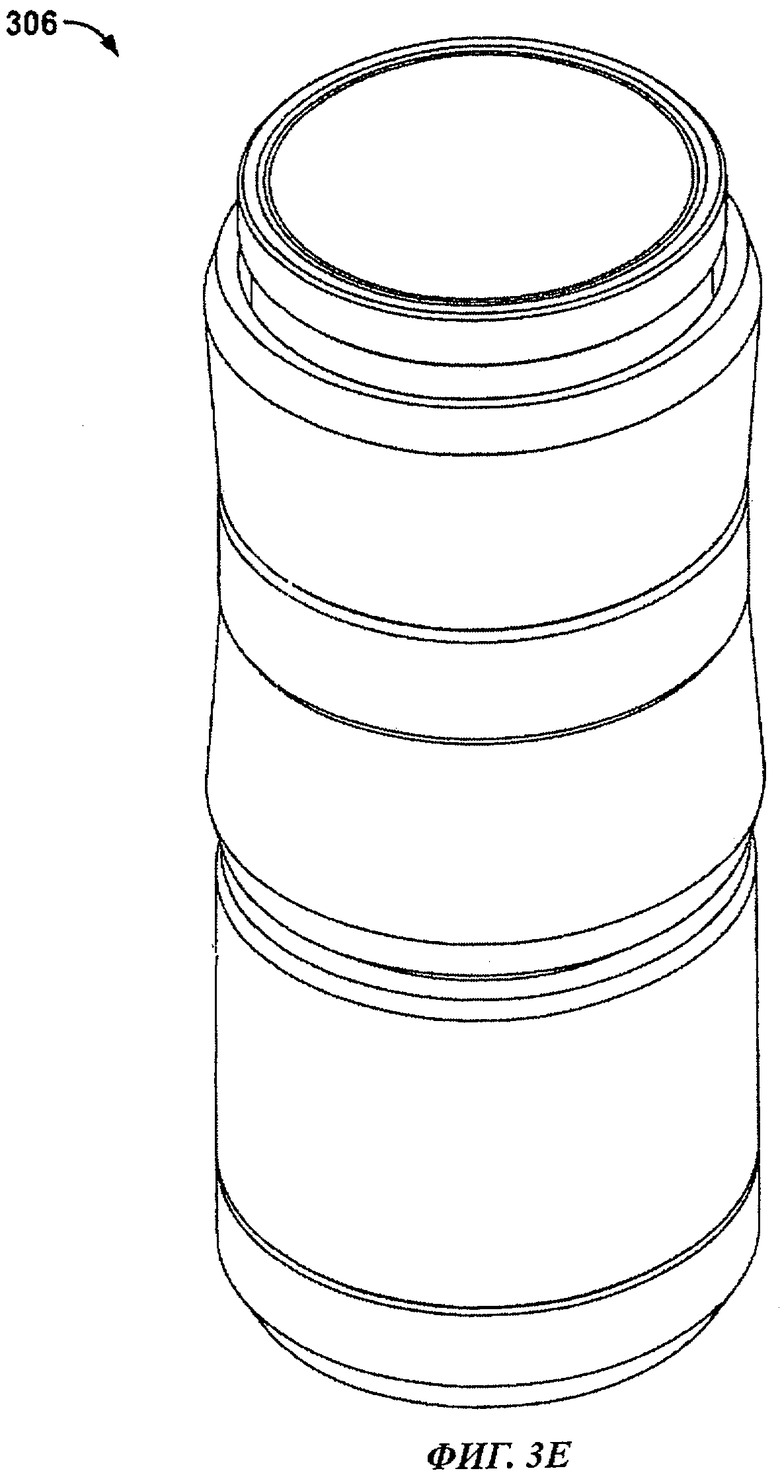

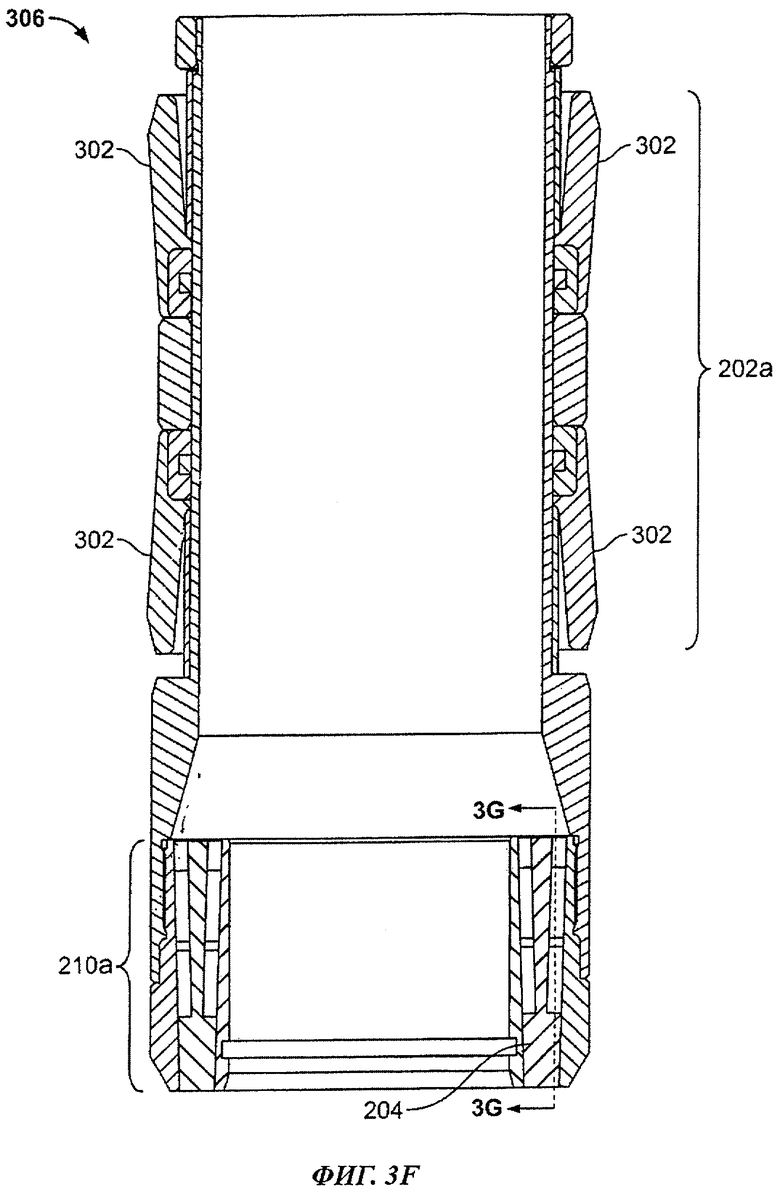

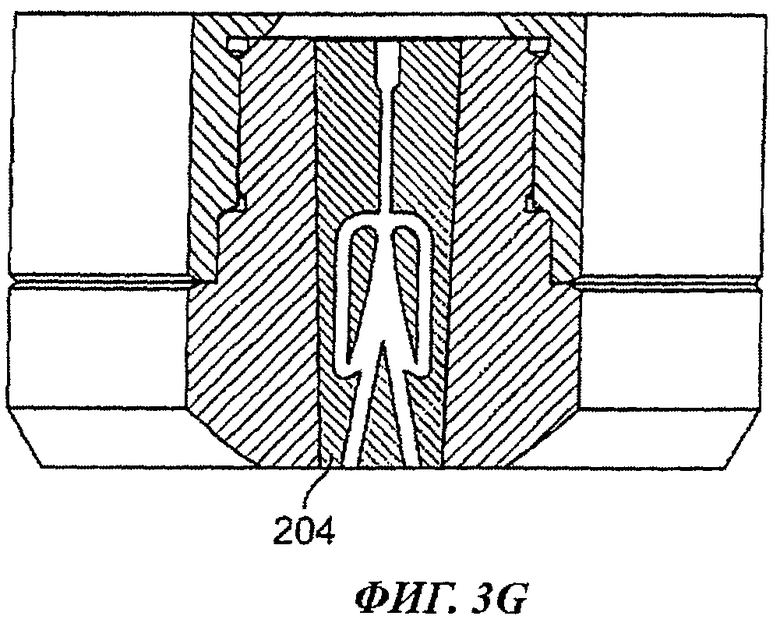

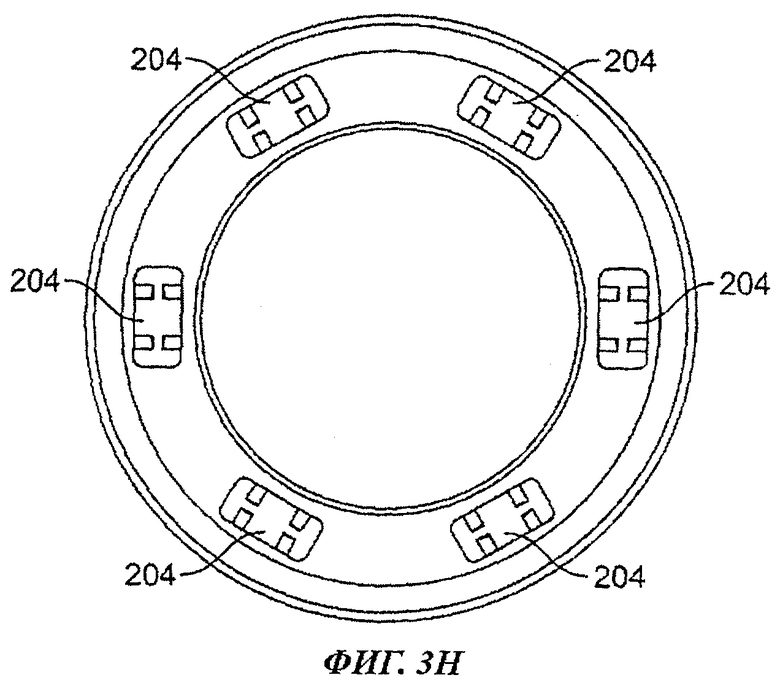

На фиг.3Е-3Н иллюстрируется другой вариант втулки системы по фиг.2, причем на фиг.3Е дано ее перспективное изображение, на фиг.3F она показана в осевом разрезе, на фиг.3G - в частичном разрезе плоскостью 3G-3G (см. фиг.3F), а фиг.3Н - на виде снизу.

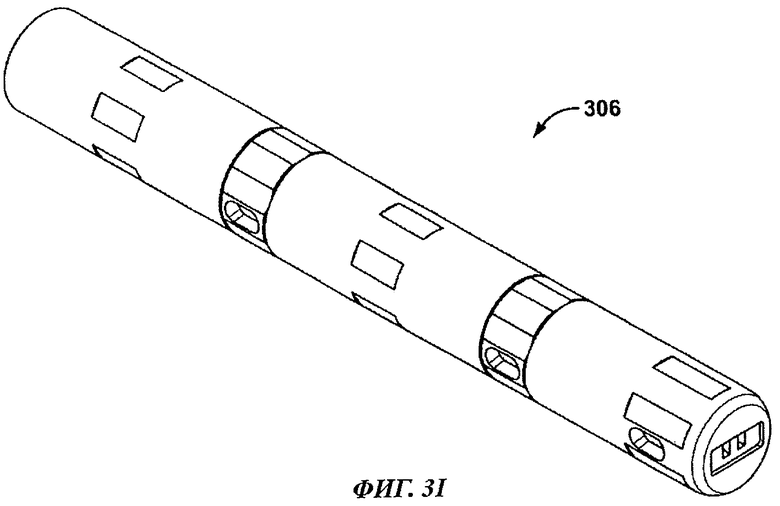

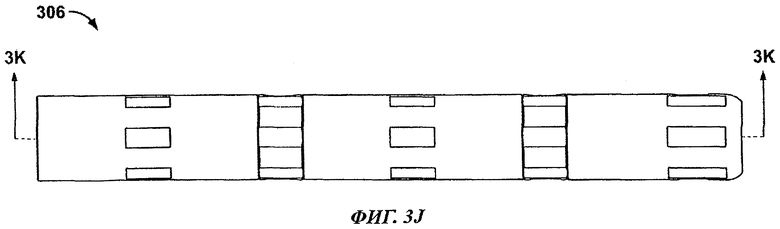

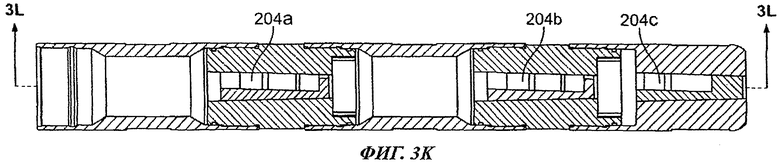

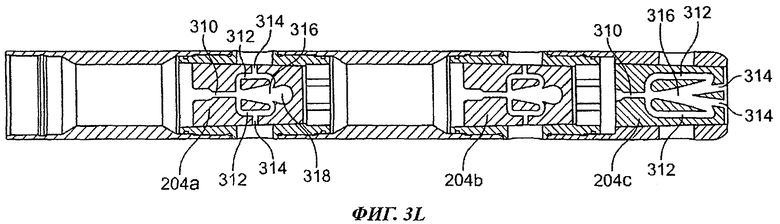

На фиг.3I-3L иллюстрируется еще один вариант втулки системы по фиг.2, причем на фиг.31 дано ее перспективное изображение, на фиг.3J она показана на виде сбоку, на фиг.3K - в продольном разрезе плоскостью 3K-3K (см. фиг.3J), а на фиг.3L - в продольном разрезе плоскостью 3L-3L (см. фиг.3K).

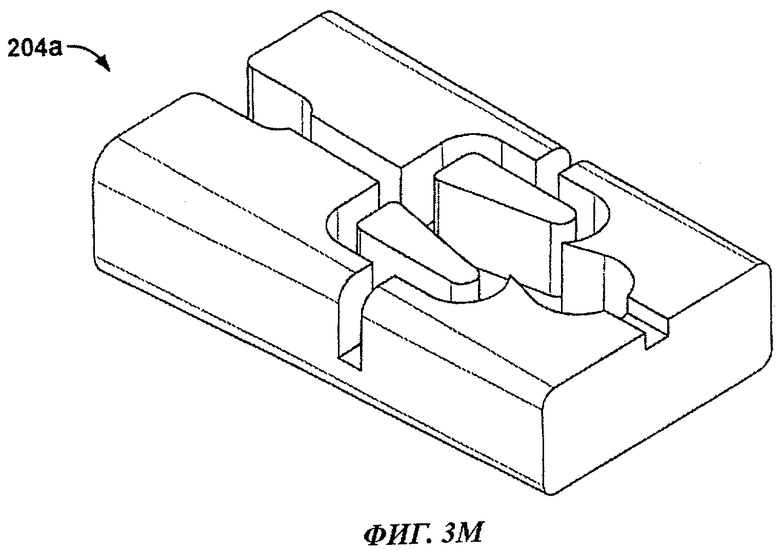

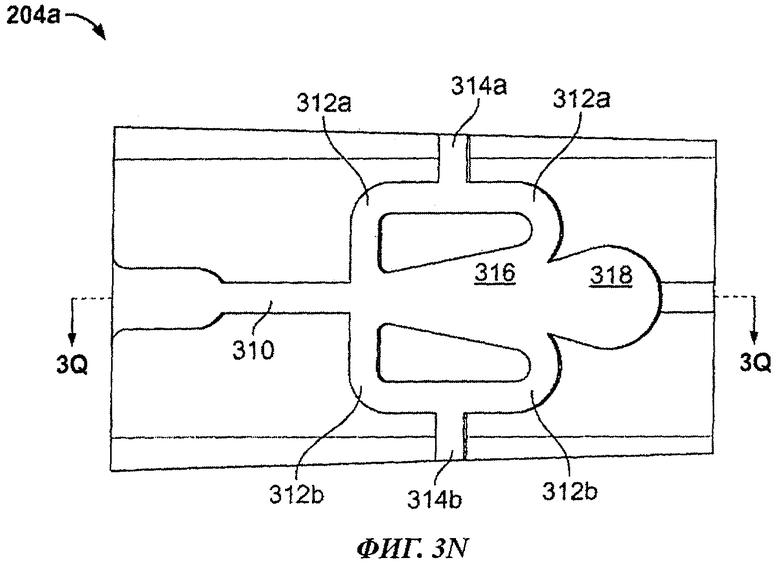

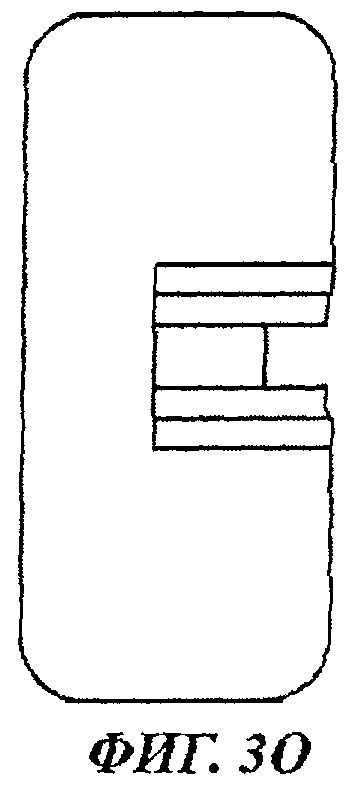

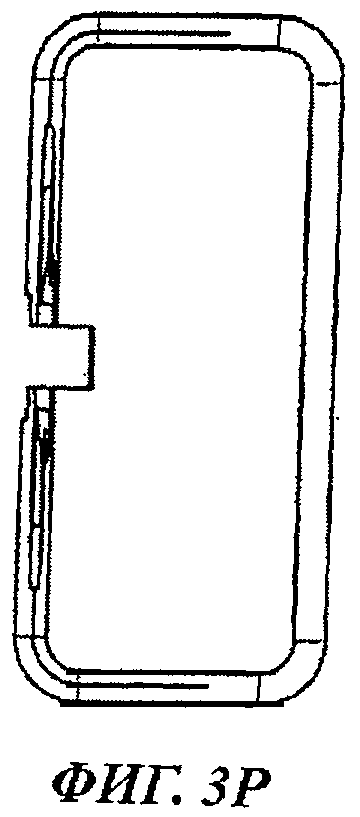

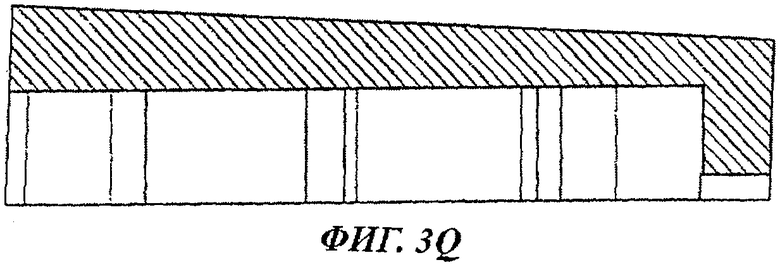

На фиг.3M-3Q иллюстрируется вариант парового осцилляторного устройства, причем на фиг.3М дано его перспективное изображение, на фиг.3N оно показано на виде спереди, в разрезе, на фиг.30 - на виде сверху, на фиг.3P - на виде снизу, а на фиг.3Q - в разрезе плоскостью 3Q-3Q (см. фиг.3N).

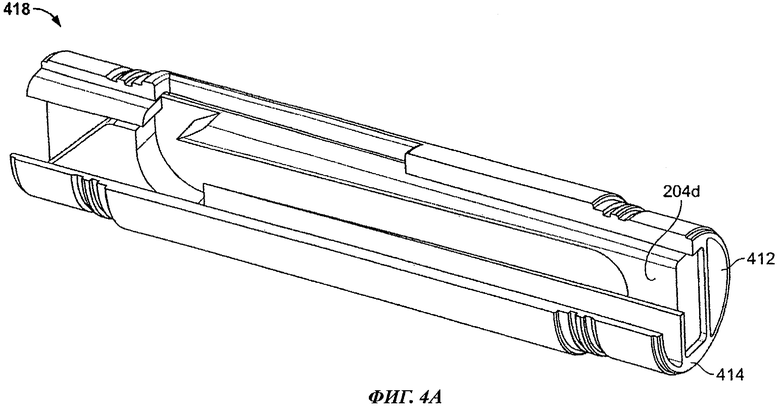

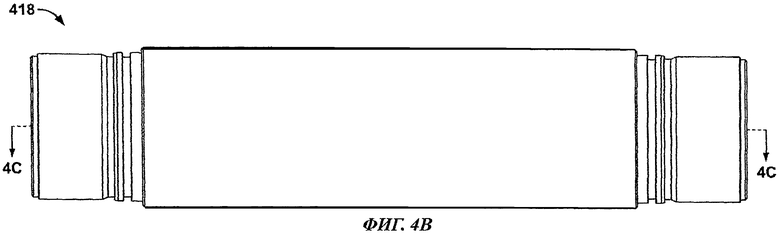

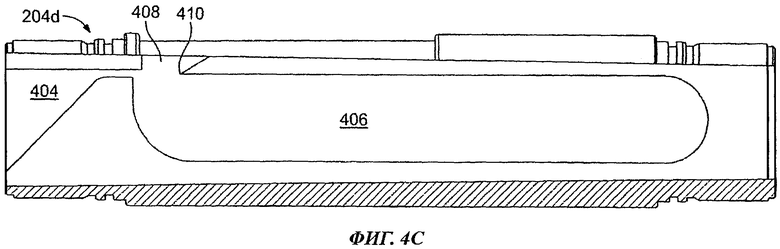

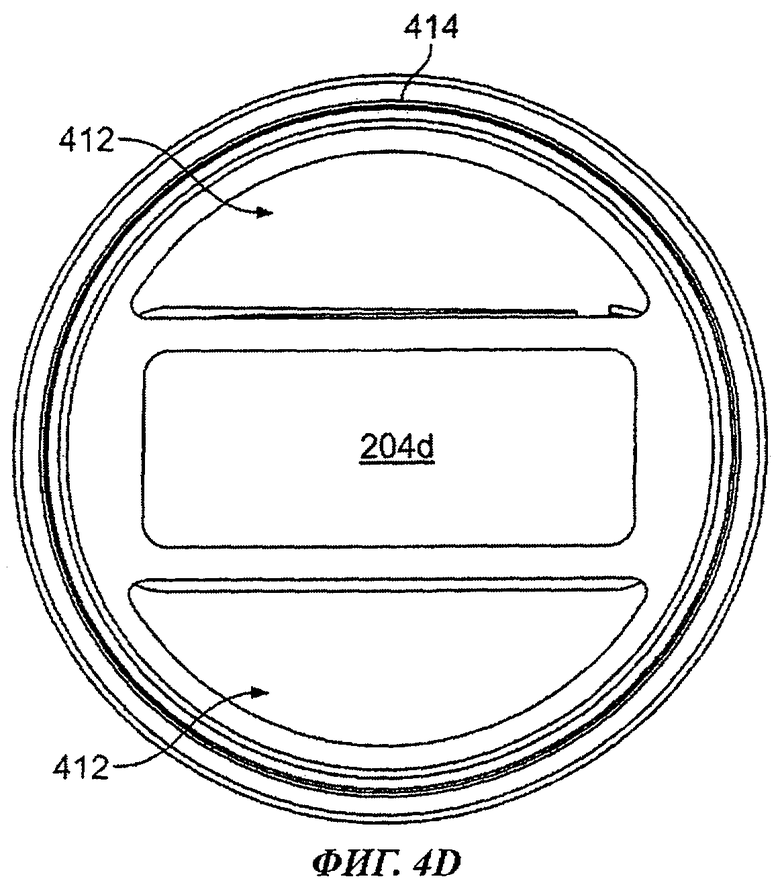

На фиг.4А-4D иллюстрируется вариант узла свистка, причем на фиг.4А дано его перспективное изображение с частичным разрезом, на фиг.4В он показан на виде сбоку, на фиг.4С - в разрезе плоскостью 4С-4С (см. фиг.4В), а на фиг.4D - на виде с одного из концов.

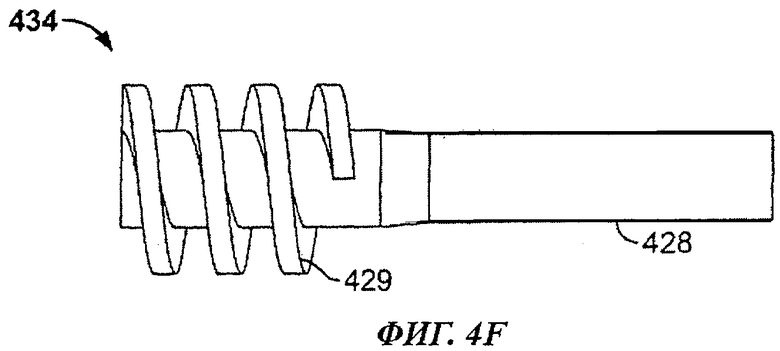

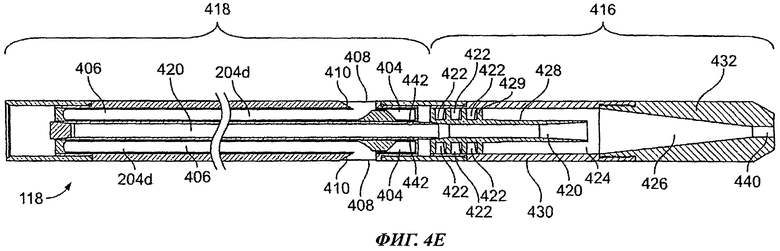

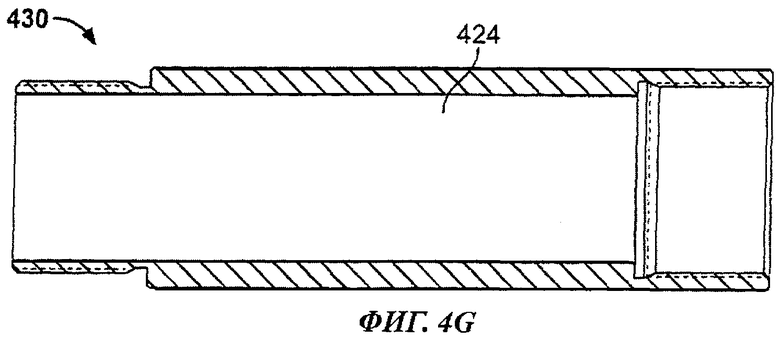

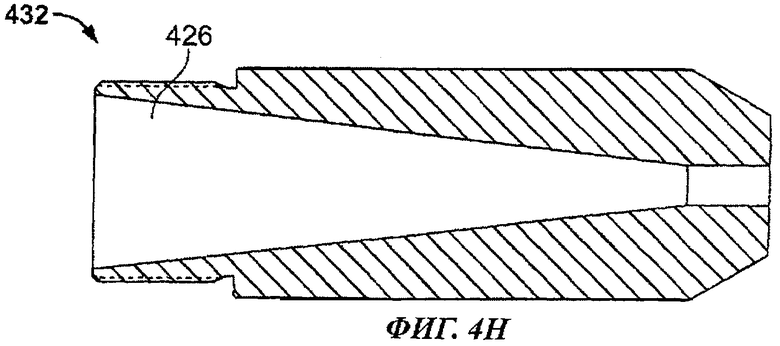

На фиг.4Е на виде сбоку, в разрезе показана паровая осцилляторная система, на фиг.4F на виде сбоку показана насадка по фиг.4Е, на фиг.4G на виде сбоку, в разрезе показан патрубок по фиг.4F, а на фиг.4Н - на виде сбоку, в разрезе показан гидроциклонный компонент по фиг.4Е.

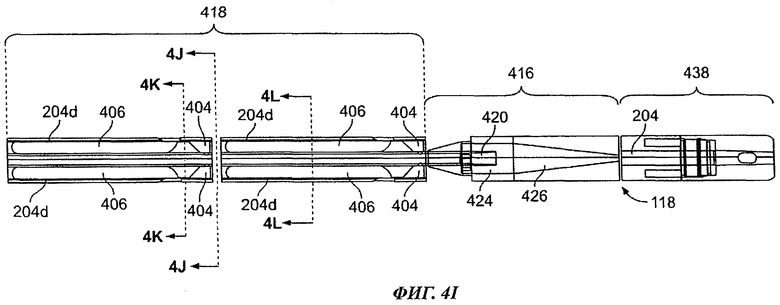

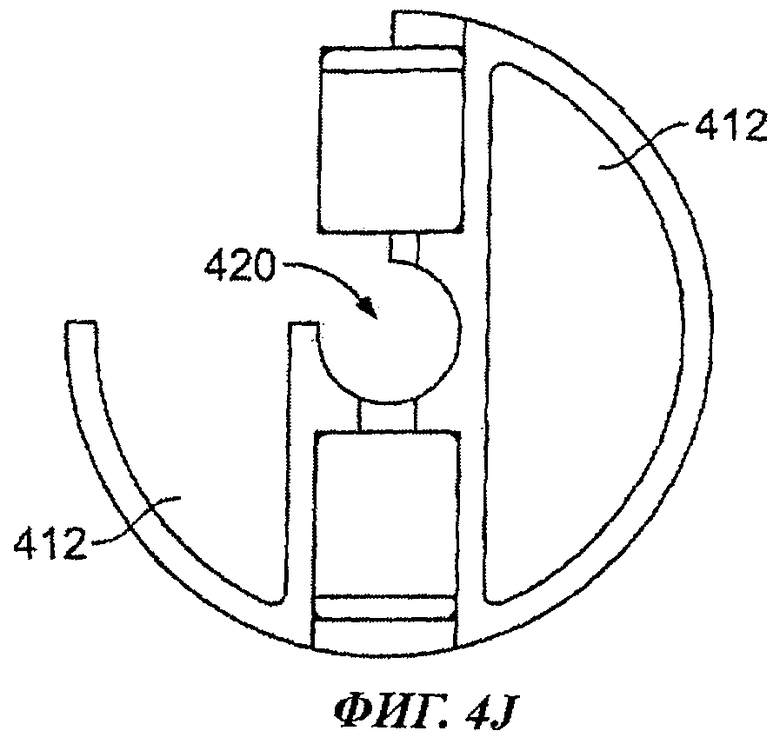

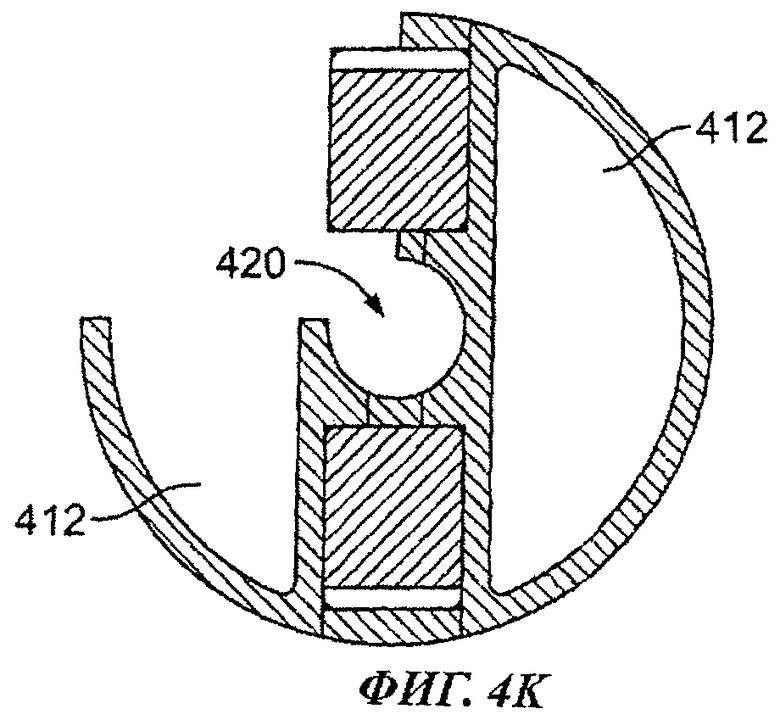

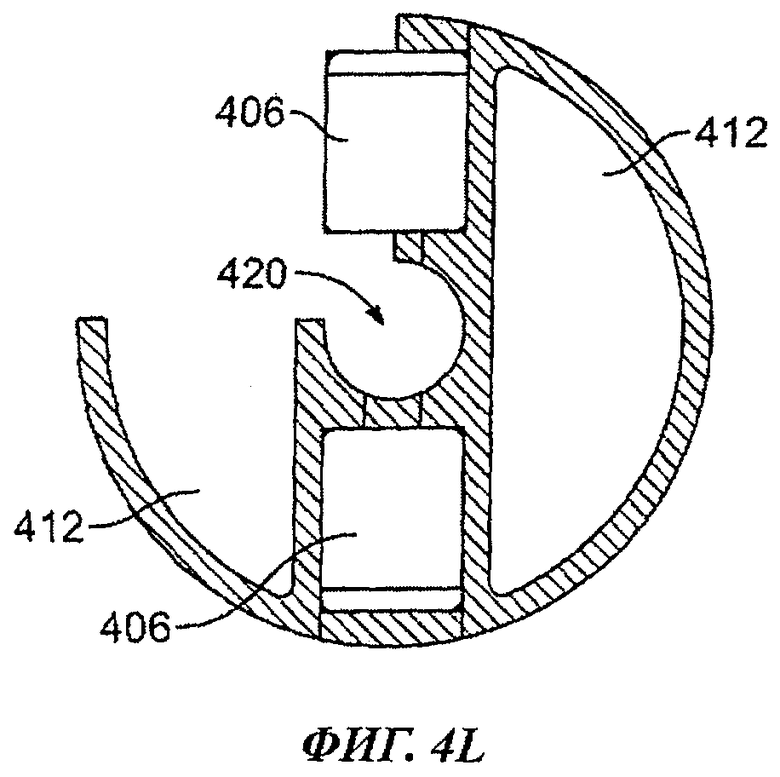

На фиг.4I-4L иллюстрируется вариант паровой осцилляторной системы, причем на фиг.4I она показана на виде сбоку, в разрезе, на фиг.4J - в поперечном сечении плоскостью 4J-4J (см. фиг.4I), на фиг.4K - в поперечном сечении плоскостью 4K-4K (см. фиг.4I), а на фиг.4L - в поперечном сечении плоскостью 4L-4L (см. фиг.4I).

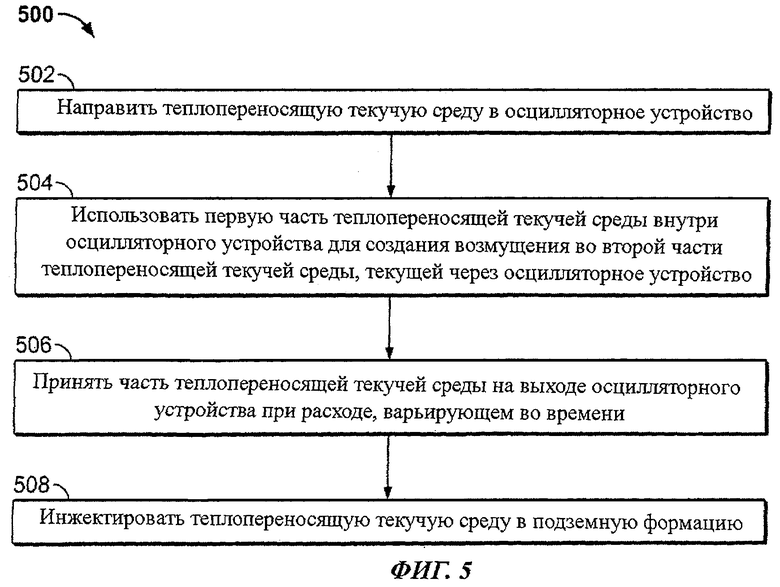

На фиг.5 представлена блок-схема способа создания осцилляции текучей среды в скважине.

Схожие элементы на различных фигурах имеют схожие обозначения.

Осуществление изобретения

Изобретение относится к созданию осциллирующего потока текучей среды в скважине. В некоторых вариантах текучая среда содержит сжимаемую рабочую текучую среду, подаваемую (нагнетаемую) через ствол скважины в подземную зону (далее - пласт). Например, текучая среда может нагнетаться (инжектироваться) в пласт, чтобы уменьшить вязкость содержащихся в нем ресурсов и увеличить их приток через пласт к одной или более скважинам. В ряде вариантов подобной текучей средой является теплопереносящая текучая среда, применяемая в таких операциях, как нагнетание пара, например по методу гравитационного дренирования при закачке пара (steam assisted gravity drainage, SAGD), в частности, в осциллирующем режиме (режиме "huff and puff"). В некоторых вариантах осциллирующий поток сжимаемой рабочей текучей среды может генерировать в стволе скважины волны сжатия, например звуковые волны. В некоторых случаях волны сжатия могут быть использованы, чтобы интенсифицировать добычу из пласта. В контексте изобретения пласт может охватывать всю продуктивную подземную формацию, подземные формации, содержащие различные ресурсы, и/или формации иных типов.

Примеры текучих сред включают теплопереносящую текучую среду, сжимаемую среду, несжимаемую среду, среды других типов и смеси различных текучих сред. В некоторых вариантах такие смеси содержат несжимаемую и сжимаемую текучие среды, например в форме тумана или пены. Примеры сжимаемых текучих сред включают моноксид углерода (СО), диоксид углерода (CO2), газообразный молекулярный азот (N2), природный газ, воздух, обогащенный молекулярным кислородом (O2), и пар. В некоторых случаях сжимаемая рабочая текучая среда, подаваемая в скважину, состоит из одной из перечисленных сжимаемых сред полностью, или почти полностью (например, на 98%, 99% или более), или частично (например, на 80%). В некоторых случаях сжимаемая рабочая текучая среда, подаваемая в скважину, состоит, по существу, полностью из одной из перечисленных сжимаемых сред при наличии некоторых загрязняющих примесей. Теплопереносящая текучая среда может иметь форму пара и/или газа, в том числе в сочетании с некоторым количеством сконденсировавшейся жидкости, и может включать в себя воду, моноксид углерода и другие продукты сгорания (например, поступающие от генератора нагретой текучей среды и/или другого поверхностного и скважинного оборудования) и/или другие текучие среды. В некоторых случаях теплопереносящая текучая среда может содержать пар, воду в жидком состоянии, дизельное топливо, газойль, расплавленный натрий и/или синтетические теплопереносящие среды. Примерами подобных синтетических сред являются теплопереносящая жидкость THERMINOL 59, выпускаемая фирмой Solatia, Inc., теплопереносящая жидкость MARLOTHERM, выпускаемая фирмой Condea Vista Co., а также теплопереносящие жидкости SYLTHERM и DOWTHERM, выпускаемые фирмой Dow Chemical Company. Для большей ясности осуществление изобретения описывается применительно к пару. Однако приводимые общие принципы, а также примеры и варианты применимы и к другим теплопереносящим текучим средам.

Один из примеров осуществления включает использование метода SAGD, который может быть реализован в многоствольной скважине, содержащей два или более горизонтальных стволов, сформированных в подземной формации так, что верхний ствол располагается над нижним. Нижний ствол заканчивается как добычной ствол (например, содержащий перфорированные трубы, противопесчаные фильтры, пакеры, одну или более эксплуатационных колонн и/или другие компоненты). В некоторых случаях этот ствол может содержать также средства для подъема флюида из подземной формации на поверхность (например, электрический погружной, винтовой или штанговый насос, газлифтную систему и/или другие устройства того же назначения). Пар инжектируют в подземную формацию через верхний ствол, а сбор флюидов из подземной формации осуществляют через нижний ствол. Пар может стимулировать стекание потока флюидов в нижний ствол под действием силы тяжести.

Другой вариант осуществления предусматривает добычу посредством закачки пара, которая реализуется в системе, содержащей две или более скважин, пробуренных в подземной формации. В некоторых случаях обе скважины являются, по существу, вертикальными. Пар инжектируют в подземную формацию через первый ствол, а приток ресурсов происходит во вторую скважину. Таким образом, вторая скважина заканчивается, как добычная скважина, которая в некоторых случаях содержит также средства для подъема флюида на поверхность. Инжекция пара из первой скважины создает в подземной формации градиент давления. Например, давление внутри формации в зоне вблизи первой скважины может быть выше, чем в зоне вблизи второй скважины. Градиент давления может повысить эффективность добычи ресурсов из формации, заставляя их течь в область низкого давления и далее во вторую скважину, по которой ресурсы могут быть подняты на поверхность. Еще один пример включает добычу в режиме "huff and puff", который может быть реализован в скважинной системе, содержащей одну или более скважин, пробуренных в подземной формации. В первый период времени через одну из скважин инжектируют пар в подземную формацию, а в следующий, второй период осуществляют добычу ресурсов из формации через ту же или другую скважину. Процесс инжекции пара в формацию и извлечение ресурсов из формации может повторяться в циклическом режиме. Скважина может быть закончена, как добычная, содержащая в некоторых случаях систему подъема ресурсов на поверхность. В некоторых случаях скважина может быть закончена так, что позволяет вести через нее как добычу, так и инжекцию пара.

На фиг.1А схематично изображен вариант скважинной системы 100а, которая содержит скважину 102, пробуренную через подземную область (пласт), расположенную (расположенный) под поверхностью 110. Скважина 102 имеет устье 104 и обсажена посредством обсадной колонны 108, которая может быть зацементирована. В некоторых случаях скважина 102 может быть открытой, т.е. необсаженной. Представленная скважина 102 является вертикальной; однако в некоторых вариантах она может иметь горизонтальные, изогнутые и/или наклонные части.

Скважинная система 100а содержит рабочую колонну 106, спущенную в скважину 102. Рабочая колонна 106 образует трубопровод, выполненный с возможностью переноса по нему материалов в скважину 102 и/или из нее. Например, рабочая колонна 106 может подавать текучую среду (например, пар, другую теплопереносящую текучую среду и/или другую рабочую текучую среду) в какую-либо часть скважины 102 или через эту часть. Рабочая колонна 106 может быть связана с источником текучей среды. Этот источник может находиться на поверхности земли и/или в каком-то ином месте вне скважины (например, на платформе, буровой установке или судне), в том числе удаленном от нее. Альтернативно или дополнительно, подобный источник может находиться внутри скважины. Примерами источников текучей среды являются парогенератор, поверхностный и/или скважинный компрессор, поверхностный и/или скважинный котел, машина внутреннего сгорания или иной поверхностный и/или скважинный агрегат внутреннего сгорания, трубопровод, например, для подачи природного газа, и/или поверхностный, и/или скважинный резервуар для топлива (в некоторых случаях находящегося под давлением). Один или более параметров потока текучей среды могут управляться с использованием средств, установленных на источнике текучей среды или в скважине ниже его. Это управление может осуществляться, например, повышением или понижением давления или скорости сжигания топлива, регулировкой состава текучей среды и/или ее расхода (например, с помощью клапанов, вентилей и/или дросселей). Примерами настраиваемых параметров являются объемный и массовый расходы. В другом варианте рабочая колонна 106 может дополнительно переносить ресурсы к поверхности 110. Примерами ресурсов являются нефть, природный газ, уголь, пластовый метан и материалы других типов, которые могут добываться из целевой зоны (целевого пласта) 112 и/или из другой области. В некоторых вариантах рабочая колонна содержит плети труб, гибкие трубы или трубы иного типа.

Различные инструменты могут быть установлены внутри рабочей колонны 106 и/или прикреплены к ней. В варианте по фиг.1А может использоваться скважинная система подачи текучей среды. Более конкретно, система 100а содержит паровую осцилляторную систему 118. Рабочая колонна 106 содержит парогенератор 116, сообщающийся с паровой осцилляторной системой 118. Парогенератор 116, который является системой подачи текучей среды, может быть установлен в скважине 102. В одном из вариантов парогенератор 116 имеет входы для приема с поверхности исходной текучей среды, которая нагревается парогенератором 116, чтобы получить пар и/или нагреть теплопереносящую текучую среду другого типа. В некоторых вариантах данная среда генерируется посредством одного или более процессов сгорания (например, при сжигании топлива и кислорода) или химического процесса иного типа, электрического нагрева и/или каких-либо иных процессов. Примеры парогенераторов (скважинных или поверхностных), пригодных для использования согласно принципам изобретения, включают электрический генератор нагретой текучей среды (см., например, патенты США №№5623576, 4783585), генератор нагретой текучей среды с сжиганием топлива (см., например, книгу Downhole Steam Generation Study Volume I, SAND82-7008), парогенераторы каталитического типа (см., например, патенты США №№4687491, 4950454 и опубликованные патентные заявки США №№2006/0042794, 2005/0239661), а также генераторы других типов (описанные, например, в вышеупомянутой книге).

В некоторых вариантах используются дополнительные или альтернативные скважинные системы подачи текучей среды. Так, в некоторых случаях скважинная система подачи текучей среды обеспечивает повышение объемного расхода на своем выходе по сравнению с объемным расходом на своем входе. Объемный расход может быть увеличен за счет нагрева текучей среды, приводящего к фазовому переходу и/или к химической реакции в текучей среде, и/или другими методами. Объемный или массовый расход, обеспечиваемый скважинной системой подачи текучей среды, может управляться, например, в случае скважинного парогенератора, путем управления одним или более из подаваемых реагентов (например, управлением объемного расхода воды, окислителя и/или топлива), путем управления процессом реакции (например, каталитического типа) и/или путем управления другими параметрами (например, электрической мощностью генератора, клапаном, одним или более вентилями и/или одним или более дросселями).

Паровая осцилляторная система 118 принимает теплопереносящую текучую среду от парогенератора 116 и подает ее в скважину 102. Один из вариантов паровой осцилляторной системы 118 может принимать пар при определенном расходе, который может быть, по существу, постоянным или изменяться во времени управляемым образом, как это было описано выше. В одном варианте паровая осцилляторная система 118 может выдавать поток пара с расходом, изменяющимся во времени относительно входного потока. Например, паровая осцилляторная система 118 может выдавать пар в скважину 102 с осциллирующим расходом. В некоторых случаях паровая осцилляторная система содержит паровой свисток, паровой гудок и/или другое устройство для создания осцилляции текучей среды, генерирующее звуковые волны, распространяющиеся в скважине 102, в ее забойной зоне и/или в целевой зоне 112.

В обсадной колонне 108 имеются отверстия 114, через которые пар может инжектироваться в целевую зону 112. В некоторых случаях пар инжектируют в целевую зону 112 через отверстия 114 при осциллирующем расходе. При этом через отверстия 114 из целевой зоны могут также извлекаться природные ресурсы (например, нефть и/или газ) и другие материалы (например, песок и/или вода).

Паровая осцилляторная система 118 может содержать паровые осцилляторные устройства, расположенные в различных точках скважины 102 и/или имеющие различные ориентации. При этом паровая осцилляторная система 118 может быть установлена в скважину 102, имеющую вертикальную, горизонтальную, наклонную э изогнутую или какую-либо иную конфигурацию.

На фиг.1В иллюстрируется, в качестве альтернативного варианта, скважинная система 100b. Скважинная система 100b содержит парогенератор 116, находящийся вне скважины, на поверхности земли. Парогенератор 116 системы 100b выполнен с возможностью подавать пар в две различные паровые осцилляторные системы 118, установленные в двух различных скважинах 102. В других вариантах паровая осцилляторная система 118 находится во всех или только в некоторых из трех или более скважин 102 единой скважинной системы.

В некоторых вариантах парогенератор 116 подает пар только в одну из двух скважин 102. Например, паровая осцилляторная система 118 первой скважины 102 может инжектировать пар в целевую зону 112, тогда как через вторую скважину 102 производится добыча ресурсов. Пар, инжектированный в целевую зону 112 из первой скважины 102, может повысить продуктивность второй скважины 102. Например, благодаря своим тепловым характеристикам пар может нагревать ресурсы в целевой зоне 112, тем самым уменьшая их вязкость. В других случаях обе паровые осцилляторные системы 118 используются для одновременной инжекции пара в целевую зону 112.

На фиг.2 схематично представлен пример паровой осцилляторной системы 118, сконфигурированной для установки в скважине 102. Скважина 102 содержит обсадную колонну 108 с отверстиями 114. Представленная паровая осцилляторная система 118 содержит внутреннюю рабочую колонну 106а, наружную рабочую колонну 106b, пакеры 202а, 202b, 202с и паровые осцилляторные устройства 204, помещенные в корпуса 210. Пакеры 202 представлены в виде чашечных пакеров (хотя могут использоваться и пакеры других типов). Пакеры обеспечивают перекрытие участков 206 скважины 102. Например, пакер 202 может перекрывать (полностью или почти полностью) проход вдоль обсадной колонны 108, чтобы изолировать секцию скважины 102. В представленном примере верхний участок 206а скважины 102 перекрыт на участке между первым и вторым пакерами 202а, 202b. Промежуточный участок 206b скважины 102 перекрыт на участке между вторым и третьим пакерами 202b, 202с. Третий пакер 202 с перекрывает нижний участок 206с скважины.

Рабочие колонны 106 формируют в скважине 102 кольцевые секции. В представленной системе 118 внутренняя рабочая колонна 106а формирует внутренний проточный канал 208а, например, проходящий через участки 206а, 206b и 206с скважины. Данный канал 208а в радиальном направлении расположен от продольной оси скважины до внутреннего диаметра внутренней рабочей колонны 106а. Внутренняя рабочая колонна 106а и наружная рабочая колонна 106b формируют среднюю кольцевую область 208b, находящуюся над верхним участком 206а скважины и внутри него и расположенную в радиальном направлении между наружным диаметром внутренней рабочей колонны 106а и внутренним диаметром наружной рабочей колонны 106b. Наружная рабочая колонна 106b и обсадная колонна 108 формируют наружную кольцевую область 208с, находящуюся над верхним участком 206а скважины и внутри него и расположенную в радиальном направлении между наружным диаметром наружной рабочей колонны 106b и внутренним диаметром обсадной колонны 108. Ниже пакера 202b, например внутри промежуточного и нижнего участков 206b, 206с скважины, между наружным диаметром наружной рабочей колонны 106b и внутренним диаметром обсадной колонны 108 образована кольцевая область 208d.

В представленном примере паровые осцилляторные устройства 204 сконфигурированы для обеспечения осцилляции пара на каждом из трех участков 206а, 206b и 206с. Паровое осцилляторное устройство 204 в типичном варианте имеет один или более входов для приема теплопереносящей текучей среды, например, от парогенератора 116. У парового осцилляторного устройства 204 в типичном варианте имеются один или более выходов для подачи теплопереносящей текучей среды в кольцевую область 208 внутри скважины 102, в целевую зону 112 и/или в какую-то другую область. В процессе работы парового осцилляторного устройства 204 теплопереносящая текучая среда проходит от одного или более входов, через весь его внутренний объем или его часть, к одному или более выходам. Внутренние поверхности парового осцилляторного устройства 204, обеспечивающего осцилляцию теплопереносящей текучей среды, в процессе работы устройства, включающем варьирование расхода теплопереносящей текучей среды на его выходе, могут оставаться неподвижными (в статическом состоянии). В некоторых вариантах паровое осцилляторное устройство 204 может не содержать движущихся частей. В некоторых вариантах паровое осцилляторное устройство 204 содержит свисток или другое устройство для генерирования звуковых волн по принципу сжатия текучей среды, текущей через паровое осцилляторное устройство 204. Например, варианты парового осцилляторного устройства 204 могут содержать свистки, показанные на фиг.4А-4b.

Паровое осцилляторное устройство 204 может быть реализовано в виде кольцевого парового осцилляторного устройства, установленного в кольцевой области скважины 102. Пример такого устройства, проиллюстрированный на фиг.3М-3Q, представляет собой вкладыш, рассчитанный на установку в кольцевой корпус 210. В процессе работы паровое осцилляторное устройство 204 может совершать поступательные, вращательные, колебательные движения и/или движения другого типа при сохранении неизменной внутренней конфигурации. При этом такая конфигурация парового осцилляторного устройства 204 может обеспечить осцилляцию теплопереносящей текучей среды на выходе парового осцилляторного устройства 204. В некоторых вариантах осцилляция сжимаемой текучей среды на выходе способна генерировать продольные волны сжатия (например, звуковые волны). Волны сжатия могут проникать в окружающий пласт и распространяться в нем. В некоторых случаях эти волны могут усиливать приток ресурсов и/или других материалов (например, песка, и/или воды) из целевой зоны 112. В некоторых случаях волны сжатия могут повышать эффективность трубчатых компонентов скважины и/или забойной зоны в осуществлении подъема ресурсов на поверхность 110 и/или в предотвращении или устранении нежелательных условий. Примером таких условий может служить образование отложений твердого осадка, асфальтинов, глин, песка, гидратов или другого материала, способного затруднить добычу.

На верхнем участке 206а корпус 210а расположен под пакером 202а. В корпусе 210а находятся паровые осцилляторные устройства 204 для инжекции пара с расходом, изменяющимся во времени, в наружную кольцевую область 208 с верхнего участка 206а скважины. При работе теплопереносящая текучая среда может поступать, например, от парогенератора 116 в корпус 210а через наружную кольцевую область 208 с над пакером 202а. Втулка 306, показанная на фиг.3Е-3Н, формирует канал для прохода теплопереносящей текучей среды из наружной кольцевой области 208 с через пакер 202а к входам паровых осцилляторных устройств 204, установленных в корпусе 210а. Пар из верхнего участка 206а может инжектироваться с осциллирующим расходом в целевую зону 112 через отверстия 114.

На промежуточном участке 206b корпус 210b установлен ниже пакера 202b. В корпусе 210b находятся паровые осцилляторные устройства 204 для инжекции пара с расходом, изменяющимся во времени, в кольцевую область 208d промежуточного участка 206b скважины. При работе теплопереносящая текучая среда может поступать, например, от парогенератора 116 в корпус 210b через среднюю кольцевую область 208b над пакером 202b. Втулка 306, показанная на фиг.3А-3В, формирует канал для прохода теплопереносящей текучей среды из верхнего участка 206а через пакер 202b к входам паровых осцилляторных устройств 204, установленных в корпусе 210b. Пар из промежуточного участка 206b может инжектироваться с осциллирующим расходом в целевую зону 112 через отверстия 114.

Три паровых осцилляторных устройства 204а, 204b и 204с инжектируют пар с осциллирующим расходом в кольцевую область 208d нижнего участка 206 с скважины. При работе теплопереносящая текучая среда может поступать, например, от парогенератора 116 к паровым осцилляторным устройствам 204а, 204b и 204с через внутренний канал 208а. Втулка 306, показанная на фиг.3I-3L, формирует канал для прохода теплопереносящей текучей среды через пакер 202 с к входам паровых осцилляторных устройств 204а, 204b, 204с, установленных внутри этой втулки 306.

Пар из нижнего участка 206 с может инжектироваться с осциллирующим расходом в целевую зону 112 через отверстия 114.

Паровая осцилляторная система 118 - это только один из вариантов осуществления подобной системы; возможны и другие ее варианты, не содержащие каких-либо рассмотренных признаков и/или содержащие дополнительные признаки. В некоторых вариантах в скважине 102 может быть образовано другое количество кольцевых секций. Например, для формирования одной или более дополнительных кольцевых секций может быть использована промежуточная рабочая колонна. В некоторых случаях для того, чтобы изолировать то же или другое количество участков 206 в скважине 102, могут использоваться различные количества пакеров 202. В некоторых вариантах на одном или некоторых участках 206 можно установить более одного корпуса 210. Во всех вариантах паровые осцилляторные устройства 204 выполнены без подвижных частей, что позволяет обеспечить более высокую стабильность и/или долговечность этих устройств при длительном использовании. Однако в других вариантах одно или более паровых осцилляторных устройств 204 содержат подвижные части.

На фиг.3А-3D иллюстрируется втулка 306, несущая пакер 202b и корпус 210b, показанные на фиг.2. Перспективное изображение втулки 306 представлено на фиг.3А. В осевом направлении она состоит из нескольких секций, которые изготавливают по отдельности и собирают до, во время или после установки в скважину 102. На фиг.3В втулка 306 показана в осевом разрезе. Втулка 306 несет пакер 202b, охватывающий первую секцию втулки 306. Пакер 202b содержит чашечные уплотнения (манжеты) 302. Одно из этих уплотнений ориентировано так, чтобы полностью или почти полностью перекрыть проход для потока, направленного вниз, а другое - чтобы полностью или почти полностью перекрыть проход для потока, направленного вверх. Уплотнения 302 изолируют участки скважины 102 друг от друга. Втулка 306 формирует также кольцевую область, связанную по потоку с корпусом 210b. Корпус 210b снабжен тремя сужающимися прорезями, распределенными по его боковой поверхности. В каждую из этих прорезей помещено сужающееся осцилляторное устройство 204 для осуществления осциллирования текучей среды, например пара. При работе теплопереносящая текучая среда течет через среднюю кольцевую область 208b, попадая в каждое из паровых осцилляторных устройств 204. Паровые осцилляторные устройства 204 функционируют в статической конфигурации, подавая в осциллирующем режиме поток теплопереносящей текучей среды в промежуточный участок 206b, находящийся под корпусом 210b. Фиг.3С иллюстрирует корпус 210b в продольном разрезе. На фиг.3D втулка 306 показана на виде снизу, чтобы проиллюстрировать расположение осцилляторных устройств 204 по окружности корпуса 210b.

На фиг.3Е-3Н иллюстрируется втулка 306, несущая пакер 202а и корпус 210а, показанные на фиг.2. Перспективное изображение втулки 306 представлено на фиг.3Е. В осевом направлении она состоит из нескольких секций, которые изготавливают по отдельности и собирают до, во время или после установки в скважину 102. На фиг.3F втулка 306 показана в осевом разрезе. Втулка 306 несет пакер 202а, охватывающий первую секцию втулки 306. Пакер 202а содержит чашечные уплотнения (манжеты) 302. Одно из этих уплотнений ориентировано так, чтобы полностью или почти полностью перекрыть проход для потока, направленного вниз, а другое - чтобы полностью или почти полностью перекрыть проход для потока, направленного вверх. Уплотнения 302 изолируют участки скважины 102 друг от друга. Втулка 306 формирует также кольцевую область, связанную по потоку с корпусом 210а. Корпус 210а снабжен шестью сужающимися прорезями, распределенными по его боковой поверхности. В каждую из этих прорезей помещено сужающееся осцилляторное устройство 204. При работе теплопереносящая текучая среда течет через наружную кольцевую область 208с, попадая в каждое из паровых осцилляторных устройств 204. Паровые осцилляторные устройства 204 функционируют в статической конфигурации, подавая в осциллирующем режиме поток теплопереносящей текучей среды в верхний участок 206а, находящийся под корпусом 210а. Фиг.3F и 3G иллюстрируют корпус 210а в продольном разрезе. На фиг.3Н втулка 306 показана на виде снизу, чтобы проиллюстрировать расположение осцилляторных устройств 204 по окружности корпуса 210а.

На фиг.3I-3L иллюстрируется втулка 306, несущая паровые осцилляторные устройства 204а, 204b и 204с по фиг.2. На фиг.31 представлено перспективное изображение втулки 306; на фиг.3J втулка 306 показана на виде сбоку; на фиг.3K втулка 306 показана в продольном разрезе плоскостью 3K-3K (см. фиг.3J); на фиг.3L втулка 306 показана в продольном разрезе плоскостью 3L-3L (см. фиг.3K). Каждое из трех паровых осцилляторных устройств 204а, 204b и 204с инжектирует теплопереносящую текучую среду в нижний участок 206 с скважины 102 на различном уровне по высоте. Паровые осцилляторные устройства 204а, 204b и 204с функционируют в статической конфигурации, подавая в осциллирующем режиме поток теплопереносящей текучей среды в нижний участок 206с. Устройства 204а и 204b имеют выходы (выходные каналы) 314, выпускающие теплопереносящую текучую среду в радиальном направлении. Устройство 204с имеет выходы (выходные каналы) 314, выпускающие теплопереносящую текучую среду, по существу, в осевом направлении.

Объем и расход теплопереносящей текучей среды, подаваемой в конкретный участок 206 скважины 102, может зависеть, помимо размеров, количества и конфигурации осцилляторных устройств 204, также от объема и расхода теплопереносящей текучей среды, поступающей в эти устройства. Осцилляторные устройства 204, установленные в корпусе 210а, меньше, чем аналогичные устройства 204, установленные в корпусе 210b, так что они в большей степени ограничивают поток, чем более крупные устройства 204. Соответственно, чтобы обеспечить подачу теплопереносящей текучей среды в два участка 206а и 206b при том же или почти при том же расходе, в корпусе 210а установлено больше осцилляторных устройств 204, чем в корпусе 210b. В некоторых вариантах количества и размеры осцилляторных устройств 204 в паровых осцилляторных системах 118 могут быть выбраны таким образом, чтобы осуществлять подачу теплопереносящей текучей среды в один или более участков 206 с расходом, отличным от расходов на других участках.

На фиг.3М-3Q иллюстрируется пример осцилляторного устройства 204а. У него имеется внутренняя поверхность, которая определяет внутренний объем данного устройства. Эта внутренняя поверхность задает вход 310, два проточных канала 312а, 312b обратной связи, два выхода 314а, 314b, первичную камеру 316 и вторичную камеру 318. Первичная камера 316 образована частью внутренней поверхности, которая включает две расходящиеся боковые стенки. В представленном примере расходящиеся боковые стенки расположены под углом к продольной оси и к каждому из каналов 312а, 312b обратной связи. Каналы 312 обратной связи отходят от входа 310 у широкого конца первичной камеры 316 в направлении ее узкого конца. Выходы 314а, 314b отходят от каналов 312а, 312b обратной связи соответственно. Вторичная камера 318, отходящая от широкого конца первичной камеры 316, образована частью внутренней поверхности, которая включает две расходящиеся боковые стенки. В представленном примере расходящиеся боковые стенки расположены под углом к продольной оси.

Внутренняя поверхность парового осцилляторного устройства 204а, обеспечивающая осцилляции потока теплопереносящей текучей среды, при работе устройства находится, по существу, в статическом состоянии. Как показано на чертежах, паровое осцилляторное устройство 204а не имеет подвижных частей, т.е. для создания осциллирующего потока текучей среды данный вариант устройства 204а не использует механических связей или поверхностей, создающих или поддерживающих взаимное перемещение механических компонентов устройства.

В одном из вариантов функционирования теплопереносящая текучая среда поступает в паровое осцилляторное устройство 204а через его вход 310. В некоторый (текущий) момент теплопереносящая текучая среда течет только вдоль одной из боковых стенок первичной камеры 316. При этом поток теплопереносящей текучей среды может быть смещен, например, за счет эффекта Коанды к одной из боковых стенок первичной камеры 316 для создания несбалансированного потока через камеру 316. Как следствие, в данный момент расход в одном из двух каналов (312а или 312b) обратной связи может быть больше, чем в другом канале. Каждый канал 312 обратной связи сконфигурирован так, что он направляет часть теплопереносящей текучей среды обратно в первичную камеру 316 вблизи входа 310, внося возмущение в поток теплопереносящей текучей среды через первичную камеру 316. Это возмущение может, например, заставлять поток сместиться от одной боковой стенки к другой. В результате поток теплопереносящей текучей среды через паровое осцилляторное устройство 204а осциллирует между каналами 312а и 312b обратной связи. Соответственно поток теплопереносящей текучей среды через каждый из выходов 314а и 314b является осциллирующим во времени. Например, паровое осцилляторное устройство 204а может формировать пульсирующий поток через каждый из своих выходов 314а, 314b.

В другом варианте в паровое осцилляторное устройство 204а подается жидкая рабочая текучая среда, которая испаряется в данном устройстве, образуя сжимаемую рабочую текучую среду, выходящую из осцилляторного устройства 204а с расходом, изменяющимся во времени. Например, в паровое осцилляторное устройство 204а подается вода в жидком состоянии под высоким давлением (например, превышающим давление флюидов в окружающей подземной формации). Когда вода в жидком состоянии входит в паровое осцилляторное устройство 204а, ее давление падает. При этом температура воды является достаточной, чтобы обеспечить теплоту испарения воды, так что индуцируется фазовый переход, приводящий к превращению воды в пар внутри парового осцилляторного устройства. В зависимости от термодинамических условий, в некоторых вариантах жидкая рабочая текучая среда может испаряться в любой части внутреннего объема парового осцилляторного устройства 204а (например, во входе 310, в первичной камере 316, в каналах 312 обратной связи и/или в выходах 314), непосредственно перед входом в паровое осцилляторное устройство 204а и/или сразу же после выхода из него.

Еще в одном варианте функционирования теплопереносящая текучая среда входит в первичную камеру от входа 310 и течет преимущественно вдоль первой боковой стенки к каналу 312а обратной связи. При этом часть теплопереносящей текучей среды входит в канал 312а обратной связи. Некоторое количество теплопереносящей текучей среды будет вытекать из канала 312а обратной связи через выход 314а, тогда как некоторое количество теплопереносящей текучей среды будет возвращаться по этому каналу к первичной камере 316 в зоне, расположенной у входа 310. Теплопереносящая текучая среда, входящая в первичную камеру 316 входа 310, вносит возмущение в теплопереносящую текучую среду, текущую через данную камеру от входа 310. Это возмущение заставляет теплопереносящую текучую среду течь через первичную камеру 316 (например, к каналу 312b обратной связи) вдоль второй, а не первой боковой стенки. При этом часть теплопереносящей текучей среды входит в канал 312b обратной связи. Некоторое количество теплопереносящей текучей среды будет вытекать из канала 312b обратной связи через выход 314b, тогда как некоторое количество теплопереносящей текучей среды будет поступать из канала 312b обратной связи к первичной камере 316 в зоне, расположенной у входа 310. Теплопереносящая текучая среда, входящая в первичную камеру 316 вблизи входа 310, вносит возмущение в теплопереносящую текучую среду, текущую через первичную камеру 316 от входа 310. Это возмущение заставляет теплопереносящую текучую среду течь через первичную камеру 316 (например, к каналу 312а обратной связи) вдоль первой, а не второй боковой стенки.

Вторичная камера 318 может повышать частоту и/или амплитуду осцилляции текучей среды, вытекающей через выходы 314. В представленном примере часть внутренней поверхности, которая образует вторичную камеру 318, включает две расходящиеся боковые стенки, которые переходят в криволинейную боковую стенку. В других вариантах все боковые стенки являются прямолинейными и образуют трапецеидальную вторичную камеру 318. Вторичная камера 318 может принимать поток теплопереносящей текучей среды и возвращать поток обратной связи данной среды в первичную камеру 316, чтобы создать возмущение в потоке, текущем через первичную камеру 316.

На фиг.4А-4L иллюстрируются примеры паровой осцилляторной системы 118 и ее компонентов. Представленная паровая осцилляторная система 118 содержит одно или более паровых осцилляторных устройств 204, которые генерируют волны сжатия в сжимаемой текучей среде. Примером парового осцилляторного устройства, которое генерирует звуковые волны, принимая осциллирующий поток пара и/или другой теплопереносящей текучей среды, является паровой свисток 204d. В некоторых случаях паровой свисток 204d генерирует звуковые волны с частотами 100-1000 Гц. В других случаях звуковые волны, генерируемые паровым свистком 204d, имеют более высокие или более низкие частоты.

На фиг.4А-4D представлен узел 418 парового свистка, содержащий единственный паровой свисток 204d. На фиг.4А данный узел показан в перспективном изображении, частично в разрезе. Узел 418 парового свистка содержит корпус 414, который образует два продольных входных канала 412 для пара и полость для парового свистка 204d. На фиг.4В узел 418 парового свистка показан на виде сбоку. На фиг.4С данный узел показан в разрезе плоскостью 4С-4С (см. фиг.4В). На фиг.4D узел 418 парового свистка представлен на виде с входного конца.

Как показано на фиг.4С, внутренняя поверхность парового свистка 204d формирует вход 404, выход 408 и камеру 406. При этом паровой свисток 204d может не содержать подвижных частей, т.е. иметь статическую конфигурацию, обеспечивающую создание осциллирующего потока теплопереносящей текучей среды на выходе 408. Например, осциллирующим во времени может быть расход пара на выходе 408 (определяемый как объем пара, выпускаемый за единицу времени). Осциллирующий поток теплопереносящей текучей среды может генерироваться созданием осцилляции давления в камере 406. Осцилляции давления могут создавать в сжимаемой теплопереносящей текучей среде волны сжатия (например, звуковые волны). В некоторых вариантах объем камеры 406 может регулироваться, например, посредством регулируемого поршня, введенного в камеру 406 (не изображен), с целью настройки частоты осцилляции. Волны сжатия могут распространяться от скважины 102 в целевую зону 112. При этом волны сжатия могут распространяться внутри подземной формации, взаимодействуя с ней и с находящимися в ней ресурсами. Следует отметить, что волны сжатия не должны обязательно распространяться только через теплопереносящую текучую среду и отверстия в обсадной колонне. Должно быть понятно, что волны от свистка будут распространяться в формацию через различные твердые, сжимаемые и несжимаемые, компоненты скважины, подземной формации и текучие среды внутри обсадной колонны.

При работе пар поступает в паровой свисток 204d через его вход 404 и ударяется о кромку 410, на которой он разделяется на части, основная из которых поступает в камеру 406. При поступлении пара в камеру 406 давление пара в ней возрастает. В результате повышения давления пар, находящийся в камере 406, начинает истекать из парового свистка 204d через выход 408. Поток пара, текущий из камеры 406 через выход 408, создает возмущение в потоке пара, текущего от входа 404, так что, по меньшей мере, часть пара, поступающего от входа 404, начинает течь прямо к выходу 408, а не в камеру 406. В результате давление пара в камере 406 падает. В результате этого падения поток пара, поступающий от входа 404, снова смещается и опять начинает течь в камеру 406. Цикличные повышения и падения давления пара в камере 406 будут продолжаться, т.е. давление пара в камере 406 и соответственно поток пара на выходе 408 осциллируют во времени.

На фиг.4Е-4Н представлен пример паровой осцилляторной системы 118. В данном варианте паровая осцилляторная система 118 содержит гидроциклон, который может повысить качество пара, например путем отделения сконденсировавшейся воды от ее смеси с паром. В некоторых вариантах скважинной системы 100 пар, подаваемый к паровой осцилляторной системе 118, не является чистым паром. Например, он может содержать некоторое количество сконденсировавшейся воды, так что гидроциклон может удалить ее или уменьшить ее количество на входе парового осцилляторного устройства 204. В некоторых случаях присутствие сконденсировавшейся воды внутри парового осцилляторного устройства 204 может изменить его функциональные свойства. Например, находящаяся в жидком состоянии вода в камере 406 парового свистка 204d может изменить амплитуду и/или частоту генерируемых им волн сжатия. Следовательно, уменьшая количество сконденсировавшейся жидкости, достигающей парового осцилляторного устройства 204, гидроциклон способен улучшить работу паровой осцилляторной системы 118. В некоторых вариантах гидроциклон может быть выполнен отдельно от парового осцилляторного устройства 204 и использоваться, в основном, для отделения частиц и/или сконденсировавшейся жидкости от инжектируемого пара. В некоторых случаях дополнительно или альтернативно к гидроциклонному сепаратору может использоваться коалесцирующий мембранный фильтр и/или сепаратор другого типа.

На фиг.4Е вариант паровой осцилляторной системы 118 показан в осевом разрезе. Данный вариант содержит узел 418 парового свистка и гидроциклон 416. Узел 418 парового свистка содержит два паровых свистка 204d. В других вариантах этот узел может содержать такое же или другое количество паровых свистков 204d в такой же или иной конфигурации. Например, в паровой осцилляторной системе 118 по фиг.4Е могут быть использованы варианты узла 418 парового свистка по фиг.4А и/или по фиг.4I. Как видно из фиг.4Е, узел 418 парового свистка сообщается с гидроцикпоном 416. Гидроциклон 416 содержит три компонента, представленные на фиг.4F, 4G и 4Н и представляющие собой соответственно гидроциклонный компонент 432, патрубок 430 и насадку 434.

В одном варианте работы пар течет к гидроциклону 416 по осевому каналу (не показан) через узел 418 парового свистка. При этом данный узел, подобно узлу 418 парового свистка по фиг.4А-4D, может формировать один или более входных каналов 412 для пара. Из осевых каналов в узле 418 парового свистка пар поступает в гидроциклон 416. Пар, текущий через гидроциклон 416, может содержать сконденсировавшуюся воду. Гидроциклон 416 преобразует осевой поток пара во вращающийся поток, чтобы отделить от пара, по меньшей мере, часть сконденсировавшейся воды и тем самым повысить его качество.

Когда смесь пара и сконденсировавшейся воды входит в гидроциклон 416, смесь течет по круговой траектории 422, заданной спиральными витками 429 насадки 434. Двигаясь по круговой траектории 422 в направлении входной кольцевой зоны 424 гидроциклона, пар приобретает угловой кинетический момент. Из кольцевой зоны 424 пар течет в камеру 426 гидроциклона. В этой камере, по меньшей мере, часть сконденсировавшейся воды и других более тяжелых частиц (например, твердых частиц) отделяется от пара. Сконденсировавшаяся вода стекает по круговой траектории к узкому концу камеры 426 гидроциклона и соответственно к выходу 440. По меньшей мере, часть пара отделяется от сконденсировавшейся воды и течет по осевому каналу 420, образованному трубчатой секцией 428 насадки 434 и трубчатой поверхностью узла 418 парового свистка, поступая в узел 418 парового свистка. В поверхности, образующей осевой канал 420, сформированы также отверстия 442, сквозь которые пар может проходить к входам 404 свистков. Входящий в свистки 204d пар выводится через их выходы 408 в виде осциллирующего потока, как это было описано выше.

На фиг.4I-4L иллюстрируется вариант узла 418 парового свистка в составе паровой осцилляторной системы 118. На фиг.4I эта система показана в продольном разрезе. В представленном варианте узел 418 парового свистка содержит четыре паровых свистка 204d и корпус 438 парового осцилляторного устройства, принимающего поток текучей среды с выхода 440 гидроциклона 416. Гидроциклон 416 может сепарировать сконденсировавшуюся воду от ее смеси с паром. Сепарированная сконденсировавшаяся вода может течь с выхода 440 к входу парового осцилляторного устройства 204, находящегося в корпусе 438. В представленном варианте корпус 438 имеет сужающуюся прорезь для установки в нее парового осцилляторного устройства 204. В частности, в корпус 438 может быть установлено паровое осцилляторное устройство 204а по фиг.3М. На фиг.4J, 4K и 4L показана соответственно в осевых разрезах плоскостями 4J-4J, 4K-4K и 4L-4L (см. фиг.41) паровая осцилляторная система 118.

Хотя выше были описаны различные варианты устройств для создания осциллирующего потока сжимаемой текучей среды, должно быть понятно, что существуют и другие приемлемые типы подобных устройств. Например, осцилляторное устройство может содержать вибрирующий компонент, в котором одна или более тонких полосок из жесткого материала (например, из полимера и/или другого материала) при протекании через них потока сжимаемой текучей среды вибрируют для создания осцилляции подобно тому, как это происходит в музыкальном инструменте типа свирели. Осцилляторное устройство такого типа может содержать единственный вибрирующий компонент, создающий осцилляции, или два и более вибрирующих компонента, взаимно независимых и/или взаимодействующих при создании осцилляции.

На фиг.5 приведена блок-схема способа для создания осцилляции текучей среды в скважине, пробуренной к подземной формации. Способ 500 может быть, например, использован при инжектировании теплопереносящей текучей среды, такой как пар, в подземную формацию через пробуренную к ней скважину, чтобы увеличить приток ресурсов из формации. Дополнительно или альтернативно, способ 500 может быть использован, чтобы обеспечить распространение волн сжатия (например, звуковых волн) по подземной формации. В некоторых вариантах теплопереносящую текучую среду генерируют посредством генератора теплопереносящей текучей среды, такого как парогенератор, который может быть установлен в скважине или выше уровня поверхности. Чтобы подавать теплопереносящую текучую среду к осцилляторному устройству, парогенератор может быть подсоединен к соответствующему трубопроводу.

На шаге 502 теплопереносящую текучую среду направляют в осцилляторное устройство при расходе, который может быть, по существу, постоянным во времени. В некоторых вариантах поток теплопереносящей текучей среды, поступающий в осцилляторное устройство, варьируется во времени. Теплопереносящая текучая среда течет через внутренний объем осцилляторного устройства.

На шаге 504 первую часть теплопереносящей текучей среды, находящейся внутри осцилляторного устройства, используют для создания возмущения, по меньшей мере, во второй части теплопереносящей текучей среды, текущей через осцилляторное устройство. Например, первая часть теплопереносящей текучей среды может быть направлена по каналу обратной связи к входу осцилляторного устройства, чтобы создать возмущение в потоке текучей среды, текущей от входа во внутренний объем устройства. В другом варианте первая часть теплопереносящей текучей среды может быть направлена в первичную камеру осцилляторного устройства из его вторичной камеры. Поток текучей среды из вторичной камеры может действовать как обратная связь, чтобы создать возмущение в потоке, текущем через первичную камеру. Еще в одном варианте в осцилляторном устройстве может иметься резонансная камера, причем осцилляторное устройство может быть выполнено с возможностью циклично повышать и понижать давление сжимаемой теплопереносящей текучей среды в резонансной камере. Периодические изменения давления в резонансной камере могут генерировать продольные волны сжатия (например, звуковые волны), которые распространяются по подземной формации.

В некоторых вариантах возмущения в потоке внутри осцилляторного устройства создают периодически. Периодические возмущения могут вынудить теплопереносящую текучую среду периодически перемещаться между двумя различными зонами осцилляторного устройства. Например, поток текучей среды через осцилляторное устройство может периодически осциллировать внутри устройства между двумя различными направлениями.

На шаге 506, по меньшей мере, часть теплопереносящей текучей среды принимают на выходе осцилляторного устройства при расходе, варьирующемся во времени. Принимаемая часть теплопереносящей текучей среды может поступать на указанный выход из внутреннего объема осцилляторного устройства.

На шаге 508 теплопереносящую текучую среду инжектируют в подземную формацию. Теплопереносящая текучая среда может поступать из скважины в подземную формацию, например, через отверстия в обсадной колонне, спущенной в скважину. Теплопереносящая текучая среда может передавать тепловую энергию содержащимся в формации ресурсам, уменьшая их вязкость. Уменьшение вязкости ресурсов может приводить к повышению их добычи. Например, результатом инжекции теплопереносящей текучей среды в формацию может стать рост притока ресурсов в скважину. В некоторых случаях инжекция теплопереносящей текучей среды в подземную формацию не производится. Например, осцилляторное устройство на основе парового свистка может быть использовано, чтобы распространять по подземной формации волны сжатия, тогда как теплопереносящая текучая среда, текущая через паровой свисток, может оставаться в скважине и/или выводиться на поверхность.

В некоторых вариантах способа 500 соответствующий параметр потока текучей среды, поступающего в осцилляторное устройство, варьируют на двух или более уровнях в течение двух или более временных интервалов. Примерами варьируемого параметра потока текучей среды являются объемный расход, массовый расход и скорость.

Должно быть понятно, что, не выходя за пределы объема изобретения, в описанные варианты могут быть внесены многочисленные модификации.

Группа изобретений относится к созданию переменного осциллирующего потока текучей среды в скважине. Обеспечивает повышение надежности работы устройства и эффективности способа. Сущность изобретения: система для создания осцилляции содержит источник текучей среды для подачи сжимаемой рабочей текучей среды в трубопровод, расположенный в указанной скважине; осцилляторное устройство для осуществления осциллирования текучей среды, которое сконфигурировано для установки в скважине и статическая внутренняя поверхность которого образует его внутренний объем, вход во внутренний объем, выход из внутреннего объема и проточный канал обратной связи для внесения возмущения в поток текучей среды во внутреннем объеме. При этом в процессе приема через указанный вход сжимаемой рабочей текучей среды во внутренний объем и варьирования во времени расхода сжимаемой рабочей текучей среды, выходящей из внутреннего объема в подземную формацию через указанный выход за счет внесения проточным каналом обратной связи возмущения в поток текучей среды, указанная статическая внутренняя поверхность находится в статическом состоянии. 2 н. и 27 з.п. ф-лы, 33 ил.

1. Система для создания осцилляций сжимаемой рабочей текучей среды в скважине, пробуренной к подземной формации, содержащая:

источник текучей среды для подачи сжимаемой рабочей текучей среды в трубопровод, расположенный в указанной скважине;

осцилляторное устройство для осуществления осциллирования текучей среды, которое сконфигурировано для установки в скважине и статическая внутренняя поверхность которого образует его внутренний объем, вход во внутренний объем, выход из внутреннего объема и проточный канал обратной связи для внесения возмущения в поток текучей среды во внутреннем объеме, при этом в процессе приема через указанный вход сжимаемой рабочей текучей среды во внутренний объем и варьирования во времени расхода сжимаемой рабочей текучей среды, выходящей из внутреннего объема в подземную формацию через указанный выход за счет внесения проточным каналом обратной связи возмущения в поток текучей среды, указанная статическая внутренняя поверхность находится в статическом состоянии.

2. Система по п.1, отличающаяся тем, что сжимаемая рабочая текучая среда содержит теплопереносящую текучую среду.

3. Система по п.2, отличающаяся тем, что источник текучей среды содержит генератор теплопереносящей текучей среды, сконфигурированный для установки в скважине.

4. Система по п.2, отличающаяся тем, что источник текучей среды содержит генератор теплопереносящей текучей среды, сконфигурированный для установки вне скважины, выше уровня поверхности.

5. Система по п.1, отличающаяся тем, что сжимаемая рабочая текучая среда содержит пар в количестве менее 100%.

6. Система по п.1, отличающаяся тем, что в ней имеется канал, сообщающийся, по меньшей мере, с одним выходом, выполненным с возможностью инжектирования сжимаемой рабочей текучей среды в подземную формацию.

7. Система по п.1, отличающаяся тем, что указанный выход является первым выходом, а осцилляторное устройство дополнительно содержит второй выход, при этом указанная статическая внутренняя поверхность сконфигурирована для поочередного направления сжимаемой рабочей текучей среды к первому выходу и второму выходу.

8. Система по п.1, отличающаяся тем, что:

указанный выход является первым выходом из внутреннего объема, а указанный проточный канал обратной связи является первым каналом обратной связи;

осцилляторное устройство дополнительно содержит второй выход из внутреннего объема;

первая часть статической внутренней поверхности формирует камеру, третий выход из камеры в первый канал обратной связи и четвертый выход из камеры во второй канал обратной связи;

вторая часть статической внутренней поверхности формирует первый канал обратной связи и первый выход из первого канала обратной связи;

третья часть статической внутренней поверхности формирует второй канал обратной связи и второй выход из второго канала обратной связи;

указанный вход сконфигурирован с возможностью направлять сжимаемую рабочую текучую среду в камеру и

каждый из первого и второго каналов обратной связи сконфигурирован с возможностью направлять, по меньшей мере, часть сжимаемой рабочей текучей среды в зону камеры, расположенную вблизи входа.

9. Система по п.8, отличающаяся тем, что указанная камера является первой камерой, а четвертая часть указанной статической внутренней поверхности формирует вторую камеру, отходящую от первой камеры и сконфигурированную для приема, по меньшей мере, части сжимаемой рабочей текучей среды из первой камеры и для возвращения, по меньшей мере, части принятой сжимаемой рабочей текучей среды в первую камеру.

10. Система по п.1, отличающаяся тем, что указанный трубопровод является наружным трубопроводом, при этом система дополнительно содержит внутренний трубопровод, расположенный внутри наружного трубопровода, а осцилляторное устройство сконфигурировано для приема сжимаемой рабочей текучей среды из кольцевого пространства между наружным и внутренним трубопроводами.

11. Система по п.1, отличающаяся тем, что источник текучей среды содержит парогенератор.

12. Система по п.1, отличающаяся тем, что сжимаемая рабочая текучая среда содержит, по меньшей мере, одно из следующих веществ: воздух, пар, газообразный азот, газообразный диоксид углерода, газообразный монооксид углерода или природный газ.

13. Система по п.1, отличающаяся тем, что статическая внутренняя поверхность имеет возможность формирования резонансной камеры, выполненной с возможностью, находясь в статическом состоянии, варьировать давление сжимаемой рабочей текучей среды во внутреннем объеме.

14. Система по п.1, отличающаяся тем, что осцилляторное устройство содержит свисток.

15. Система по п.14, отличающаяся тем, что дополнительно содержит гидроциклон, сконфигурированный для приема из трубопровода смеси сжимаемой рабочей текучей среды и сконденсировавшейся жидкости, для отделения, по меньшей мере, части сконденсировавшейся жидкости от остальной части смеси и для подачи остальной части смеси к входу свистка.

16. Система по п.14, отличающаяся тем, что дополнительно содержит сужающийся вкладыш, образующий, по меньшей мере, часть внутреннего объема свистка, и сужающуюся прорезь для приема сужающегося вкладыша.

17. Способ, включающий следующие операции:

подают сжимаемую рабочую текучую среду, по меньшей мере, через часть скважины, пробуренной к подземной формации, в скважинное осцилляторное устройство, имеющее статическую внутреннюю поверхность и содержащее проточный канал обратной связи для осуществления осциллирования текучей среды;

направляют, по меньшей мере, первую часть сжимаемой рабочей текучей среды в осцилляторном устройстве таким образом, чтобы создать внутри осцилляторного устройства с помощью проточного канала обратной связи возмущение в потоке, по меньшей мере, второй части сжимаемой рабочей текучей среды, и

выводят, по меньшей мере, часть сжимаемой рабочей текучей среды из осцилляторного устройства при расходе, который варьируют во времени, для инжекции сжимаемой рабочей текучей среды в подземную формацию,

причем в процессе указанных операций статическая внутренняя поверхность осцилляторного устройства находится в статическом состоянии.

18. Способ по п.17, отличающийся тем, что дополнительно включает инжекцию части сжимаемой рабочей текучей среды в подземную формацию.

19. Способ по п.18, отличающийся тем, что инжекция части сжимаемой рабочей текучей среды в подземную формацию включает содействие усилению притока ресурсов из подземной формации.

20. Способ по п.18, отличающийся тем, что инжекция части сжимаемой рабочей текучей среды в подземную формацию включает понижение вязкости ресурсов, содержащихся в подземной формации.

21. Способ по п.17, отличающийся тем, что указанная скважина является первой скважиной, а инжекция части сжимаемой рабочей текучей среды в подземную формацию включает стимулирование притока ресурсов из подземной формации ко второй скважине, пробуренной к подземной формации.

22. Способ по п.17, отличающийся тем, что дополнительно осуществляют периодическое сжатие части сжимаемой рабочей текучей среды в осцилляторном устройстве.

23. Способ по п.22, отличающийся тем, что дополнительно осуществляют распространение звуковых волн по подземной формации, при этом звуковые волны генерируют путем периодического сжатия сжимаемой рабочей текучей среды в осцилляторном устройстве.

24. Способ по п.17, отличающийся тем, что расход варьируют во времени периодическим образом.

25. Способ по п.17, отличающийся тем, что для того, чтобы направить, по меньшей мере, первую часть сжимаемой рабочей текучей среды в осцилляторном устройстве таким образом, чтобы создать внутри осцилляторного устройства возмущение в потоке, по меньшей мере, второй части сжимаемой рабочей текучей среды, направляют, по меньшей мере, первую часть сжимаемой рабочей текучей среды внутри осцилляторного устройства таким образом, чтобы изменить направление потока, по меньшей мере, второй части сжимаемой рабочей текучей среды внутри осцилляторного устройства.

26. Способ по п.17, отличающийся тем, что дополнительно осуществляют извлечение на поверхность флюидов из подземной формации.

27. Способ по п.17, отличающийся тем, что дополнительно испаряют, по меньшей мере, часть жидкости, содержащейся в рабочей текучей среде, с формированием сжимаемой рабочей текучей среды.

28. Способ по п.27, отличающийся тем, что в процессе испарения, по меньшей мере, части жидкости понижают давление жидкости, чтобы индуцировать фазовый переход жидкости в газообразное состояние.

29. Способ по п.27, отличающийся тем, что жидкость включает в себя воду, а сжимаемая рабочая текучая среда включает в себя пар.

| US 3133591 A, 19.05.1964 | |||

| УСТРОЙСТВО ДЛЯ ВОЛНОВОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1998 |

|

RU2153578C1 |

| US 3850135 A, 26.11.1974 | |||

| US 4181153 A, 01.01.1980 | |||

| US 5950726 A, 14.09.1999. | |||

Авторы

Даты

2011-08-27—Публикация

2008-07-03—Подача