Изобретение относится к области машиностроения и может использоваться, в частности, в качестве накопителя энергии в гибридных силовых агрегатах автомобилей.

Из уровня техники известно устройство составного маховика (см. авт. свид. СССР №1154501, F16F 15/30, 1985 г., автор Н.В.Гулиа). Недостатком устройства, принятого за аналог, является большая длина центрирующих втулок и шпилек, существенно увеличивающая общий осевой габарит устройства, а также ненадежность крепления резьбовыми шпильками из-за возможности их отворачивания.

Известно также устройство составного маховика по авт. свид. СССР №1373929, A1, F16F 15/30, 1986 г., «Составной маховик», авторы - Н.В.Гулиа и др., содержащее максимальное число общих признаков с предлагаемым устройством, принятое за прототип. Устройство представляет собой пакет составляющих маховиков в виде дисков равной прочности с ободьями, ширина которых превышает толщину диска, который собирают путем последовательной напряженной посадки, в том числе и горячей, в осевом направлении из первого маховика из составляющих на первую щеку, а затем последующих маховиков друг на друга, а при завершении сборки - последней щеки на собранный пакет маховиков, причем между ободьями маховиков и щек устанавливаются промежуточные кольца

Недостатками прототипа являются ненадежность центрирования, а также крепления ободьев друг к другу и к щекам кольцами с коническими участками, посаженными на ободья с помощью напряженной, в том числе и горячей посадки. Такая посадка создает большие напряжения растяжения в ободьях и без того нагруженных напряжениями из-за вращения. Щеки с плоскими торцами не могут быть выполнены в виде дисков равной прочности и нагружены несимметрично, а при выполнении их симметричными создадут высокие аэродинамические сопротивления при вращении из-за фасонных торцов. Помимо упомянутого в конструкции не предусмотрено средств для уравновешивания составного маховика.

Задачей изобретения является создание конструкции составного маховика, обеспечивающей надежное соединение отдельных маховиков в один составной с цапфами для опор, а также автоматическую балансировку составного маховика при изготовлении.

Указанная задача решается тем, что составной маховик, включающий пакет составляющих маховиков в виде дисков равной прочности с ободьями, ширина которых превышает толщину диска, и промежуточными кольцами, соединяющими ободья соседних дисков друг с другом, а также две щеки, с крепящимися на них цапфами, с примыкающими к ним ободьями крайних дисков по их внутренним кольцевым поверхностям, в котором согласно изобретению промежуточные кольца содержат на своей внешней цилиндрической поверхности винтовую резьбу, соединяющуюся с винтовой резьбой, выполненной на внутренней цилиндрической поверхности ободьев соседних дисков, а также ободьев щек и примыкающих к ним крайних дисков, а сами эти ободья выполнены с центрирующими посадочными поверхностями на их сопряженных торцах.

Следующей особенностью является то, что каждая из щек выполнена в виде диска равной прочности с центральным цилиндрическим выступом на наружном его торце для крепления цапф и несимметричным ободом, внутренний торец которого выполнен в виде ответной части для его крепления к ободу примыкающего маховика.

Еще одним отличием является то, что цилиндрические выступы на наружных торцах щек и крепящиеся к ним цапфы выполнены с винтовой резьбой на наружных цилиндрических поверхностях выступов и на внутренних цилиндрических поверхностях цапф, выступы и цапфы соединены друг с другом, при этом выступы содержат цилиндрические несквозные центрирующие отверстия, в которые входят центральные выступы на цапфах.

Следующим отличием является то, что промежуточные кольца, посаженные на резьбовом соединении на внутренних цилиндрических поверхностях ободьев, соединены также с внутренней поверхностью ободьев кольцевым слоем твердеющего материала.

Другой особенностью предложенного маховика является то, что внутренние поверхности ободьев, контактирующие с твердеющим материалом, выполнены с периодическими выступами, входящими в слой твердеющего материала.

Следующей особенностью предложенного маховика является то, что твердеющий материал выполнен утяжеленным с помощью порошка тяжелого металла, введенного в состав твердеющего материала.

Еще одной особенностью предложенного маховика является то, что твердеющий материал выполнен в виде тяжелого легкоплавкого сплава.

Задача решается также тем, что предложен способ изготовления составного маховика, заключающийся в том, что на внутреннюю резьбовую поверхность обода первой щеки навинчивают промежуточное кольцо с резьбой на его наружной цилиндрической поверхности, затем на навинченное до упора промежуточное кольцо навинчивают обод диска маховика до сопряжения центрирующих посадочных поверхностей и упора прилегающих торцов навинчиваемых ободьев, и так до навинчивания ободьев дисков всех маховиков и второй щеки, а затем образованное соединение всех ободьев покрывают слоем твердеющего материала и выдерживают до его затвердевания.

Еще одной особенностью изготовления составного маховика является то, что составной маховик собирают при горизонтальном положении составляющих щек и дисков, в полости нижнего диска или нижней щеки с ободом закладывают твердеющий материал, а после навинчивания второй верхней щеки и крепления к щекам цапф, собранный составной маховик устанавливают на упругие опоры и приводят во вращение с зарезонансной частотой вращения для массы составного маховика и упругих опор колебательной системы, причем эта зарезонансная частота вращения должна быть не менее той, которая достаточна для распределения твердеющего материала по всей внутренней поверхности соединенных друг с другом ободьев и щек.

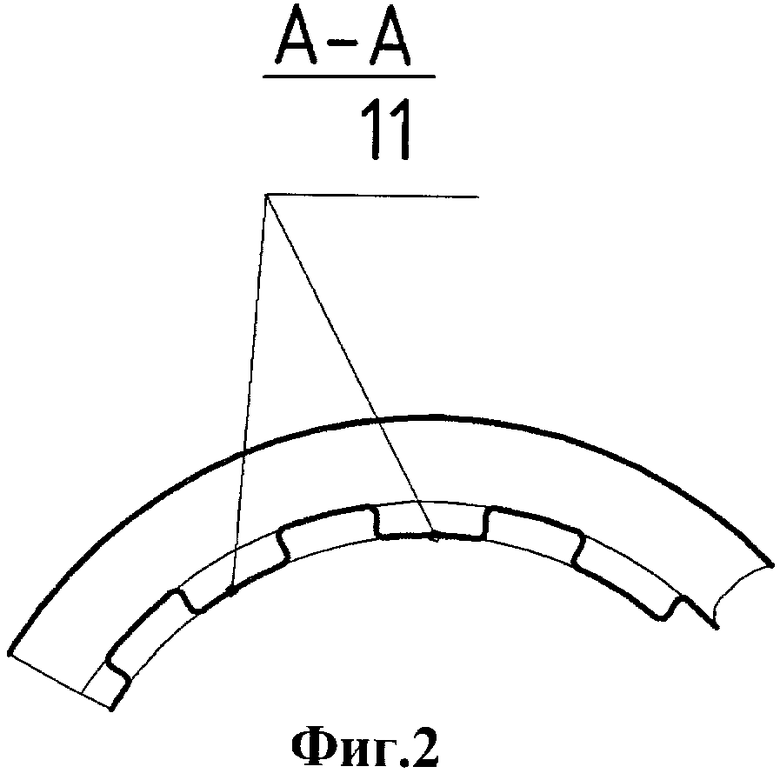

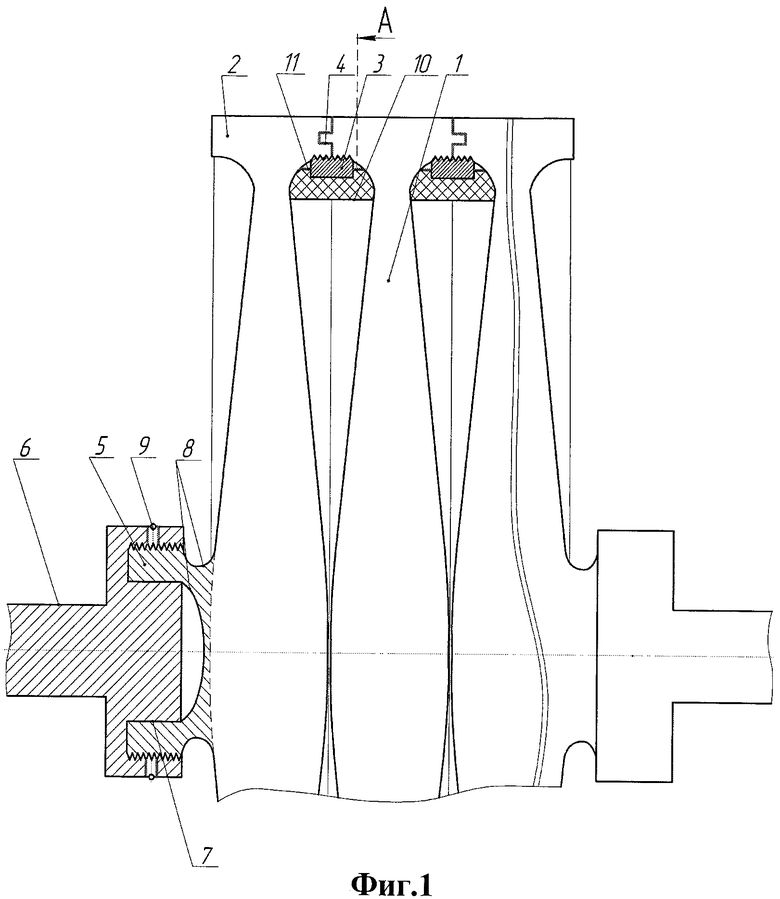

Устройство представлено на чертежах, где на фиг.1 изображен продольный разрез устройства, а на фиг.2 - вид по А-А на фиг.1.

Устройство (фиг.1) состоит из отдельных маховиков 1 и двух щек 2 в виде дисков равной прочности с ободом, причем ободья маховиков 1 и щек 2 скреплены между собой промежуточными кольцами 3 с винтовой резьбой на их наружной цилиндрической поверхности, соединяющейся с винтовой резьбой на внутренней цилиндрической поверхности ободьев маховиков 1 и щек 2, а сами ободья выполнены с центрирующими посадочными поверхностями, например кольцевыми выступами с поверхностями 4 на их сопряженных торцах. Каждая из двух щек 2 выполнена с центральным цилиндрическим выступом 5 на наружном ее торце, с винтовой резьбой на его наружной цилиндрической поверхности, соединяющей выступ 5 с цапфой 6 с резьбой на ее внутренней поверхности.

Цапфа 6 центрируется на выступе 5 с помощью центрирующей цилиндрической поверхности 7 на цапфе 6 и выступе 5. Переходы 8 от выступа 5 к диску щеки 2 выполнены плавными и не заходящими внутри за контур диска равной прочности (показан штриховой линией). Резьба, соединяющая выступ 5 с цапфой 6, законтрена, например, винтами 9. Винтовые резьбы, соединяющие выступ 5 с цапфой 6, а также ободья маховиков 1 и щек 2 с промежуточными кольцами 3, выполнены прослабленными по размерам с учетом того, что центрирование соединяемых деталей выполняется специальными центрирующими посадочными поверхностями 7 и 4. Промежуточные кольца 3 и внутренние поверхности ободьев маховиков 1 и щек 2 соединены также между собой кольцевым слоем 10 твердеющего материала, например клея или легкоплавкого сплава, образованного вращением собранного составного маховика с достаточной частотой вращения при его нагревании или без него. Для надежной фиксации соединений от развинчивания на внутренних поверхностях ободьев выполнены выступы 11, входящие в кольцевой слой 10 (см. фиг.1 и фиг.2). Этот кольцевой слой 10 может быть выполнен утяжеленным из тяжелого легкоплавкого сплава (например, олова со свинцом), а также путем введения порошка тяжелого металла - стали, свинца и пр., в полимерный твердеющий кольцевой слой 10. Это утяжеление материала улучшает балансирующие свойства слоя 10, находящегося еще в неотвержденном состоянии, при вращении составного маховика.

Работа устройства заключается в раскрутке составного маховика. При этом промежуточные кольца 3 с прослабленной резьбой прижимаются к резьбе на ободьях маховика 1 и щеки 2 из-за большей деформации кольца 3 и надежно фиксируют маховики 1 и щеки 2 друг с другом. Кольцевой слой 10 из твердеющего материала увеличивает надежность фиксации маховиков 1 к щекам 2 за счет законтривания резьбы на них и на кольце 3, а также благодаря фиксации кольцевого слоя 10 на выступах 11.

Кольцевой слой 10, особенно утяжеленный, способствует автоматической балансировке составного маховика при его вращении в зарезонансной зоне до отвердевания слоя 10.

Способ изготовления составного маховика заключается в том, что пакет составляющих маховиков 1 в виде дисков равной прочности с ободьями собирают путем последовательной посадки в осевом направлении первого маховика из составляющих на первую щеку 2, и затем последующих маховиков друг на друга, а при завершении сборки - второй щеки на собранный пакет маховиков. Между ободьями маховиков 1 и щек 2 устанавливают промежуточные кольца 3. Причем на внутреннюю резьбовую поверхность обода первой щеки 2 навинчивают промежуточное кольцо 3 с резьбой на его наружной цилиндрической поверхности. Затем на навинченное до упора промежуточное кольцо 3 навинчивают обод диска маховика 1 до сопряжения центрирующих посадочных поверхностей и упора прилегающих торцов навинчиваемых ободьев, и так до навинчивания ободьев дисков всех маховиков и второй щеки. Даже образованное соединение всех ободьев покрывают слоем твердеющего материала 10 и выдерживают до его затвердевания.

Твердеющим материалом может служить полимерный твердеющий клей или легкоплавкий сплав.

При этом составной маховик собирают при горизонтальном положении составляющих щек и дисков, в полости нижнего диска или нижней щеки с ободом закладывают твердеющий материал, а после навинчивания второй щеки и крепления к щекам цапф, собранный составной маховик устанавливают на упругие опоры и приводят во вращение с зарезонансной частотой вращения для массы составного маховика и упругих опор колебательной системы. Причем эта зарезонансная частота вращения должна быть не менее той, которая достаточна для распределения твердеющего материала 10 по всей внутренней поверхности соединенных друг с другом ободьев и щек, а условия размягчения и затвердевания твердеющего материала при вращении составного маховика выбраны соответствующими для данного материала. Например, при вращении составного маховика на упругих опорах, например подшипниках, подвешенных в пружинном подвесе, в которых находятся цапфы 6, и использовании в качестве твердеющего материала легкоплавкого сплава его следует разогреть до температуры выше плавления сплава, обычно свыше 150°С. Такие температуры никак не влияют на состояние материала маховиков, обычно мартенситностареющих сталей. При жидком состоянии твердеющего материала и вращении составного маховика в зарезонансной зоне при упругих опорах маховика (обычно не свыше 1000…1500 об/мин) происходит автоматическая балансировка составного маховика, сохраняющаяся и при затвердевании твердеющего слоя 10. Для сплава достаточно охладить вращающийся составной маховик, а полимерный материал, например клей, насыщенный порошком тяжелого металла, достаточно выдержать во вращающемся состояние необходимое для его затвердевания время.

Затвердевший слой 10 замоноличивает промежуточные кольца 3 и ободья с резьбой, особенно при наличии в ободьях периодических выступов 11, препятствующих развинчиванию конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ МАХОВИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2523512C2 |

| СОСТАВНОЙ МАХОВИК | 2008 |

|

RU2379561C2 |

| Составной маховик | 1977 |

|

SU1154501A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ, СПОСОБ ЭКСПЛУАТАЦИИ МАХОВИКА И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428603C2 |

| ЛЕНТОЧНЫЙ СУПЕРМАХОВИК | 2019 |

|

RU2744921C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КОЛЕСА НА СТУПИЦЕ | 2010 |

|

RU2412064C1 |

| Ручная электрическая аккумуляторная метла для уборки снега, льда, воды, земли, листьев и мусора | 2019 |

|

RU2709699C1 |

| ЛЕНТОЧНЫЙ СУПЕРМАХОВИК | 2020 |

|

RU2753470C1 |

| Соствной маховик | 1986 |

|

SU1373929A1 |

| ЭЛЕКТРОДИНАМИЧЕСКИЙ ВИБРАТОР | 1966 |

|

SU183978A1 |

Изобретения относятся к устройствам для накопления энергии. Маховик включает пакет маховиков (1) в виде дисков равной прочности с ободьями, две щеки (2) с прикрепленными к ним цапфами (6) и промежуточные кольца (3) с винтовой резьбой на внешней цилиндрической поверхности. Промежуточные кольца (3) соединены с винтовой резьбой, выполненной на внутренней цилиндрической поверхности ободьев соседних дисков, а также ободьев щек (2) и примыкающих к ним ободьев крайних дисков. Ободья имеют ширину, превышающую толщину диска, и выполнены с центрирующими посадочными поверхностями (4) на их сопряженных торцах. Способ изготовления составного маховика заключается в том, что на внутреннюю резьбовую поверхность обода первой щеки навинчивают промежуточное кольцо с резьбой на его наружной цилиндрической поверхности. Затем на навинченное до упора промежуточное кольцо навинчивают обод диска маховика до сопряжения центрирующих посадочных поверхностей и упора прилегающих торцов навинчиваемых ободьев. Таким же образом навинчивают ободья дисков всех маховиков и второй щеки. Затем образованное соединение всех ободьев покрывают слоем твердеющего материала и выдерживают до его затвердевания. Достигается надежное соединение отдельных маховиков в один составной маховик, а также автоматическая балансировка составного маховика при изготовлении. 2 н. и 7 з.п. ф-лы, 2 ил.

1. Составной маховик, включающий пакет составляющих маховиков в виде дисков равной прочности с ободьями, ширина которых превышает толщину диска, и промежуточными кольцами, соединяющими ободья соседних дисков друг с другом, а также две щеки с крепящимися на них цапфами, с примыкающими к ним ободьями крайних дисков по их внутренним кольцевым поверхностям, отличающийся тем, что промежуточные кольца содержат на своей внешней цилиндрической поверхности винтовую резьбу, соединяющуюся с винтовой резьбой, выполненной на внутренней цилиндрической поверхности ободьев соседних дисков, а также ободьев щек и примыкающих к ним крайних дисков, а сами эти ободья выполнены с центрирующими посадочными поверхностями на их сопряженных торцах.

2. Составной маховик по п.1, отличающийся тем, что каждая из щек выполнена в виде диска равной прочности с центральным цилиндрическим выступом на наружном его торце для крепления цапф и несимметричным ободом, внутренний торец которого выполнен в виде ответной части для его крепления к ободу примыкающего маховика.

3. Составной маховик по п.1, отличающийся тем, что цилиндрические выступы на наружных торцах щек и крепящиеся к ним цапфы выполнены с винтовой резьбой на наружных цилиндрических поверхностях выступов и на внутренних цилиндрических поверхностях цапф, выступы и цапфы соединены друг с другом, при этом выступы содержат цилиндрические несквозные центрирующие отверстия, в которые входят центральные выступы на цапфах.

4. Составной маховик по п.1, отличающийся тем, что промежуточные кольца, посаженные на резьбовом соединении на внутренних цилиндрических поверхностях ободьев, соединены также с внутренней поверхностью ободьев кольцевым слоем твердеющего материала.

5. Составной маховик по п.4, отличающийся тем, что внутренние поверхности ободьев, контактирующие с твердеющим материалом, выполнены периодическими выступами, входящими в слой твердеющего материала.

6. Составной маховик по п.4, отличающийся тем, что твердеющий материал выполнен утяжеленным с помощью порошка тяжелого металла, введенного в состав твердеющего материала.

7. Составной маховик по п.4, отличающийся тем, что твердеющий материал выполнен в виде тяжелого легкоплавкого сплава.

8. Способ изготовления составного маховика, заключающийся в том, что пакет составляющих маховиков в виде дисков равной прочности с ободьями собирают путем последовательной посадки в осевом направлении первого маховика из составляющих на первую щеку, и затем последующих маховиков друг на друга, а при завершении сборки - последней щеки на собранный пакет маховиков, причем между ободьями маховиков и щек устанавливаются промежуточные кольца, отличающийся тем, что на внутреннюю резьбовую поверхность обода первой щеки навинчивают промежуточное кольцо с резьбой на его наружной цилиндрической поверхности, затем на навинченное до упора промежуточное кольцо навинчивают обод диска маховика до сопряжения центрирующих посадочных поверхностей и упора прилегающих торцов навинчиваемых ободьев, и так до навинчивания ободьев дисков всех маховиков и второй щеки, а затем образованное соединение всех ободьев покрывают слоем твердеющего материала и выдерживают до его затвердевания.

9. Способ по п.8, отличающийся тем, что составной маховик собирают при горизонтальном положении составляющих щек и дисков, в полости нижнего диска или нижней щеки с ободом закладывают твердеющий материал, а после навинчивания второй верхней щеки и крепления к щекам цапф собранный составной маховик устанавливают на упругие опоры и приводят во вращение с зарезонансной частотой вращения для массы составного маховика и упругих опор колебательной системы, причем эта зарезонансная частота вращения должна быть не менее той, которая достаточна для распределения твердеющего материала по всей внутренней поверхности соединенных друг с другом ободьев и щек.

| Соствной маховик | 1986 |

|

SU1373929A1 |

| Способ сборки составного маховика | 1977 |

|

SU649907A1 |

| DE 102004037178 A1, 23.03.2006 | |||

| US 4660435 A, 28.04.1987. | |||

Авторы

Даты

2011-08-27—Публикация

2009-11-20—Подача