Изобретение относится к сельскому хозяйству, в частности к устройствам для подготовки навоза к использованию.

Известно устройство для разделения навоза на фракции (а.с. СССР №1665903, кл. A01C 3/00, 1991), принятое за аналог, содержащее перфорированный барабан с механизмом привода, отжимное приспособление в виде катка, выполненное из стержня с охватываемыми кольцами, нож для съема твердой фракции.

Недостатками данного устройства являются недостаточная эффективность очистки перфорированной поверхности: часть навоза, находящаяся в отверстиях, остается, а ножом срезается лишь выступающая часть с внутренней поверхности барабана; навоз подвергается неоднократной обработке до выхода из барабана. Все это снижает производительность устройства.

Наиболее близким по технической сущности к заявляемому является устройство для отделения твердых примесей из навоза (Предварительный патент KZ №14588 A01C 3/00, 2004), принятое за прототип, содержащее раму, перфорированный барабан, боковая поверхность которого состоит из отдельных решет, поворачивающихся вокруг осей, привод, бункер, на задней стенке которого размещен подпружиненный продавливающий каток, отбойный стержень и лотки для отвода очищенной фракции и твердых примесей.

Недостатком данного устройства является формирование в бункере из-за высокой липкости и низкой текучести навоза единой слипшейся массы. При обработке образуется свод, затрудняющий равномерное поступление навоза к рабочим органам устройства. Это приводит к снижению производительности устройства.

Задачей изобретения является повышение производительности устройства за счет обеспечения равномерного поступления навозной массы из бункера к рабочим органам.

Технический результат состоит в периодическом уменьшении плотности навоза в бункере путем ворошения и уменьшении или увеличении интенсивности ворошения в зависимости от физико-механических свойств навозной массы.

Это достигается тем, что в предлагаемой конструкции устройства, содержащего установленный на раме барабан с цилиндрической перфорированной поверхностью, выполненной в виде отдельных решет, привод, подпружиненный продавливающий каток, отбойный стержень, лотки для навоза и примесей, бункер с вертикальными боковыми и наклонными наружу передней и задней стенками, в отличие от прототипа на внутренней стороне задней по вращению барабана стенке бункера в несколько горизонтальных рядов, в шахматном порядке размещены ворошители бункерной массы с ограничителями их движения. Задняя стенка установлена с возможностью осуществления возвратно-поступательного движения по направляющим боковых стенок бункера. При преодолении продавливающим катком примеси задняя стенка бункера совместно с ворошителями, осуществляя возвратно-поступательное движение по направляющим боковых стенок бункера, приводит к разрыхлению слипшейся навозной массы в бункере.

Ворошители представляют собой короткие (верхние) и длинные (нижние) граблины. Короткие граблины предназначены для частичного ворошения слипшейся массы при движении задней стенки бункера вверх. Длинные граблины обеспечивают ворошение слипшейся массы и проталкивание ее к зоне продавливания при движении задней стенки бункера вниз. Граблины шарнирно установлены на осях и имеют возможность поворота относительно последних, образуют в вертикальной плоскости тупой угол, который составляет 90…160° и выполнен регулируемым.

Шахматное расположение граблин обеспечивает поочередное перемещение массы навоза в горизонтальных и вертикальных направлениях.

Для повышения эффективности ворошения навозной массы при возвратно-поступательном движении задней стенки бункера концы коротких и длинных граблин плавно загнуты друг к другу.

В зависимости от влажности, состава навоза и параметров бункера требуется различная интенсивность ворошения. Для этого предусмотрена возможность изменения в вертикальной плоскости величины угла в пределах 90…160° посредством раздвижения и поворота на необходимый угол корончатых втулок и граблин. Величина этого угла обеспечивает различную интенсивность ворошения навозной массы устройством. С увеличением или уменьшением угла интенсивность ворошения массы меняется.

При обработке навоза, имеющего влажность более 80%, подаваемая к барабану масса обладает текучестью, поэтому беспрепятственно проходит через внутреннее пространство бункера, не образуя при этом своды. В таких условиях угол между граблинами должен иметь большие значения в заявляемом интервале, при этом установка угла более 160° неисполнима из-за наличия ограничителей вращения граблин.

Навоз влажностью 50…75% обладает вязкопластичными свойствами и склонен в процессе прохождения через внутреннее пространство бункера к сводооразованию. Уменьшение угла до минимальных значений заявляемого интервала позволяет увеличить сектор взаимодействия граблин с обрабатываемым материалом.

При дальнейшем уменьшении значения угла менее 90° сектор взаимодействия граблин с обрабатываемой массой будет также уменьшаться, что приведет к снижению эффективности периодического ворошения.

Оптимальное значение рассматриваемого угла должно выявляться экспериментально в зависимости от влияния вышеперечисленных факторов.

В результате проведенного поиска по научно-технической и патентной документации авторами не обнаружено идентичное техническое решение, что подтверждает соответствие заявляемого устройства критерию «новизна», кроме того, такие заявляемые признаки, как расположение ворошителей на задней стенке бункера в виде коротких и длинных граблин, образующих тупой регулируемый угол, и выполнение задней стенки бункера подвижной с достижением положительного эффекта - разрушения сводообразования навозной массы и уменьшения или увеличения интенсивности ворошения в зависимости от ее физико-механических свойств, не известны и не следуют явным образом из уровня техники, что позволяет сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

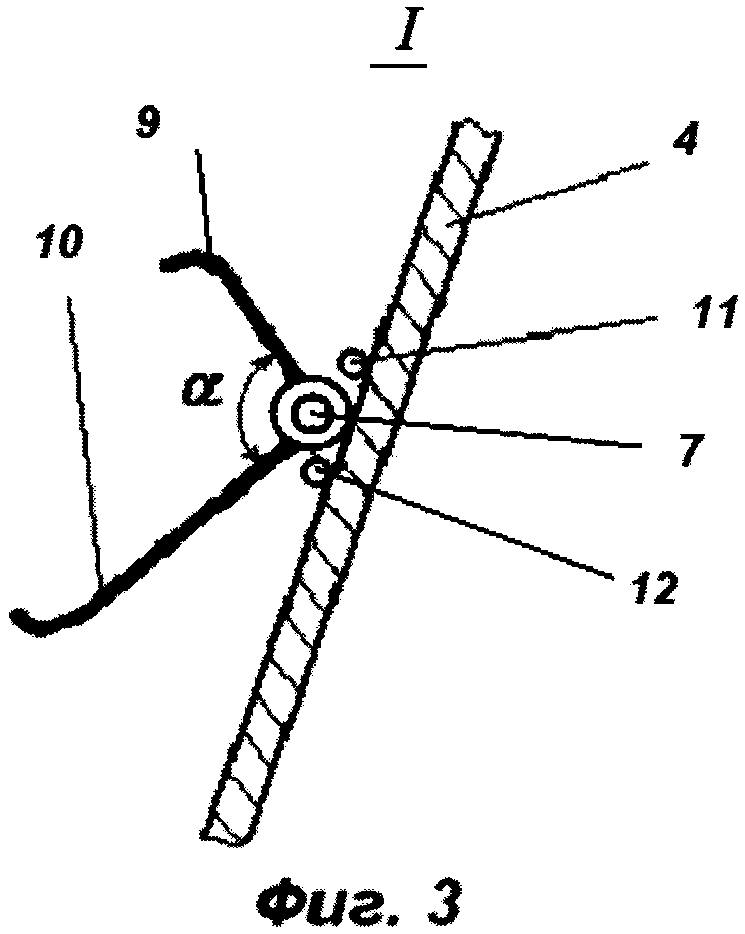

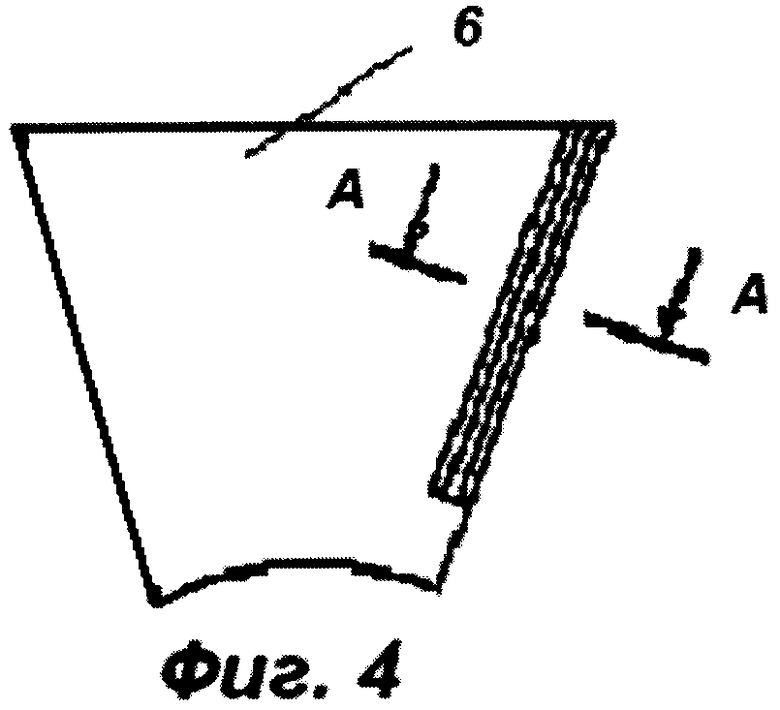

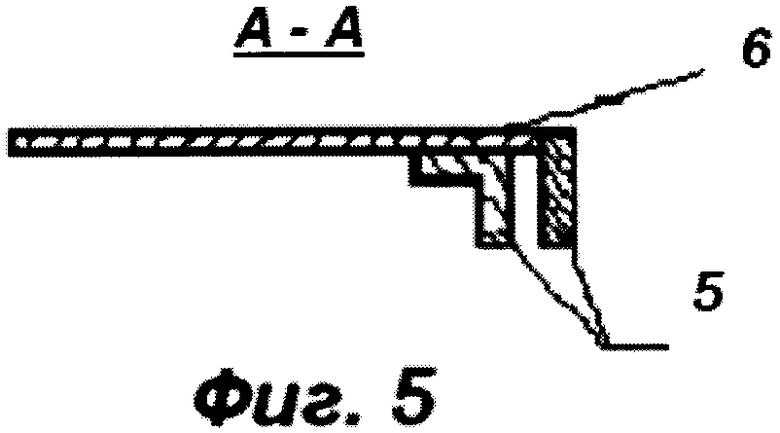

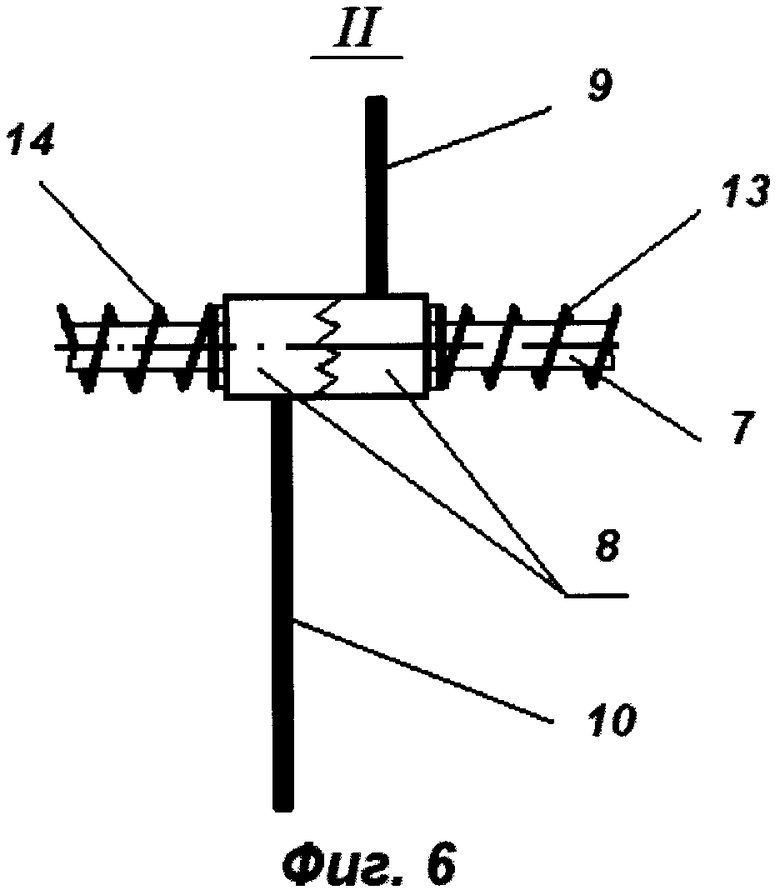

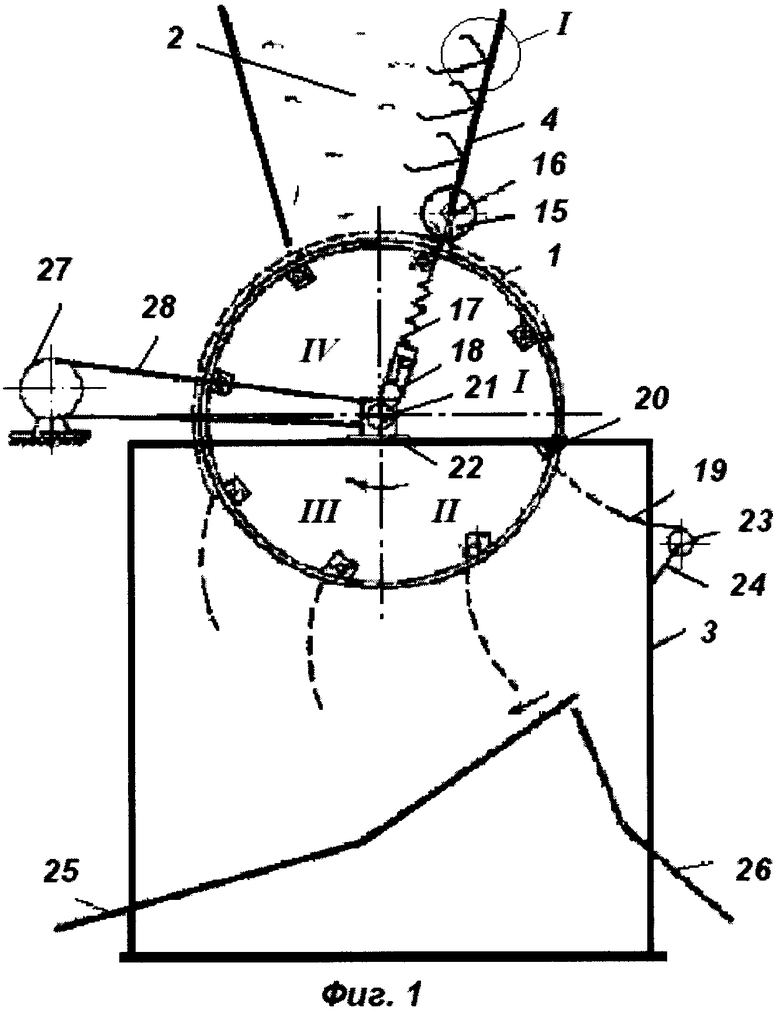

Сущность изобретения поясняется чертежами. На фиг.1 представлена общая схема устройства для выделения твердых примесей из навоза; на фиг.2 - задняя стенка бункера с продавливающим катком; на фиг.3 - узел I в увеличенном виде с фиг.1; на фиг.4 - боковая стенка бункера; на фиг.5 - сечение А-А с фиг.4; на фиг.6 - узел II в увеличенном виде с фиг.2.

Устройство содержит барабан 1 с боковой перфорированной поверхностью, бункер 2 для подачи навоза, закрепленный посредством стоек (не показаны) на раме 3. Задняя стенка 4 бункера 2 установлена в направляющих 5 (фиг.5) боковых стенок 6. На внутренней поверхности задней стенки 4 бункера 2 параллельно боковой перфорированной поверхности барабана 1, равномерно по всей поверхности задней стенки 4, на осях 7 (фиг.3) посредством корончатых втулок 8 (фиг.6) расположены граблины: короткие 9 и длинные 10. Перемещение граблин 9, 10 в вертикальной плоскости фиксируют ограничители 11, 12, а в горизонтальной плоскости - пружины 13, 14 равнозначной жесткости.

Продавливающий каток 15 (фиг.1) размещен внутри бункера 2 над перфорированной поверхностью барабана 1 и закреплен на оси 16, которая жестко связана с задней стенкой 4 бункера 2. Задняя стенка 4 бункера 2 и продавливающий каток 15 выполнены в единой кинематической связи и имеют возможность осуществлять совместное возвратно-поступательное движение.

Взаимодействие боковой поверхности барабана 1 с жестко связанными между собой продавливающим катком 15 и задней стенкой 4 бункера 2 осуществляется при помощи пружин 17. Усилие прижатия продавливающего катка 15 регулируется винтовым механизмом 18. Боковую перфорированную поверхность барабана 1 составляют решета 19, имеющие возможность поворота на осях 20. Приводной вал 21 барабана 1 установлен на опорах 22 рамы 3. В нижней четверти устройства, по направлению вращения барабана 1, параллельно образующей, на расстоянии, меньшем, чем хорда стороны решета 19 от боковой перфорированной поверхности, расположен отбойный стержень 23. Он закреплен посредством стоек 24 на раме 3. В нижней части устройства под барабаном 1 на раме 3 размещены лотки 25 и 26 для отвода очищенной фракции и твердых примесей. Привод осуществляется электродвигателем 27 через редуктор (не показан) и цепную передачу 28.

Устройство работает следующим образом. Навоз через бункер 2 подается на боковую перфорированную поверхность барабана 1. При полной загрузке бункера 2 подстилочным навозом, влажностью 60…75%, из-за высокой липкости и низкой текучести материала в нем формируется единая слипшаяся масса. Под действием механизма привода барабан 1 вращается, вовлекая нижние слои навоза, контактирующие с перфорированной поверхностью барабана 1, в промежуток между продавливающим катком 15. При вращении барабана 1 продавливающий каток 15 также получает вращательное движение относительно оси 16, при этом приводит в движение контактирующие с его поверхностью частицы и вовлекает их в зону между продавливающим катком 15 и боковой перфорированной поверхностью барабана 1. Навоз из зоны продавливания под воздействием подпружиненного продавливающего катка 15 проходит через отверстия решет 19 во внутреннюю полость барабана 1. Пройдя ее, попадает в лоток 25 для схода очищенного материала.

После обработки нижних слоев навоза, взаимодействующих с боковой перфорированной поверхностью барабана 1, в нижней части бункера 2 из-за низкой текучести материала образуются пустоты.

При поступлении к продавливающему катку 15 примеси, имеющей размер больше размера отверстия, продавливающий каток 15 приподнимается и прокатывается через нее. При этом продавливающий каток 15 перемещает по направляющим 5 заднюю стенку 4 бункера 2. Приподнимаясь, граблины 9, 10, расположенные на задней стенке 4 бункера 2, воздействуют на слипшуюся массу подстилочного навоза. При этом нижние, из любой пары, граблины 10, опирающиеся на нижние ограничители вращения 12, раздвигают слои навоза, сдвинутые верхними граблинами 9. После прохождения примеси под действием пружин 17 задняя стенка 4 по направляющим 5 бункера 2 совместно с продавливающим катком 15 возвращается в исходное положение. При этом граблины 9, 10, встречая сопротивление массы, начинают по ходу вращения часовой стрелки проворачиваться на осях 7. При взаимодействии граблин 9 с верхними ограничителями вращения 11 их движение прекращается. При опускании задней стенки 4 бункера 2 граблины 9, 10, взаимодействуя с навозом, проталкивают близлежащие его слои к зоне продавливания.

Таким образом, происходит разрушение слипшейся массы и уменьшение процесса сводообразования.

Регулировка угла α осуществляется раздвижением по осям 7 корончатых втулок 8 и граблин 9, 10 и вращением их по или против движения часовой стрелки. После установки необходимого значения угла α под действием пружин 13, 14 втулки 8 возвращаются в исходное замкнутое состояние.

При дальнейшем вращении барабана 1 удаление примеси с перфорированной поверхности происходит под действием силы тяжести или в результате соударения откидывающегося решета 19 с отбойным стержнем 23. Откинувшиеся решета 19, достигнув сектора 270…300° (в IV четверти), под действием силы тяжести возвращаются в исходное положение на барабане 1. Решета 19 (поверхности и отверстия), очищенные полностью от примесей и остатков навоза, перемещаются в зону продавливания бункера 2, и вновь возобновляется процесс отделения примесей.

За счет периодического разрушения сводообразования путем ворошения и уменьшения или увеличения интенсивности ворошения в зависимости от физико-механических свойств навозной массы обеспечивается более равномерное поступление навозной массы к рабочим органам, что обуславливает повышение производительности устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зерноуборочный комбайн | 1979 |

|

SU869632A1 |

| АЭРОДИНАМИЧЕСКАЯ УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2135916C1 |

| Зерноуборочный комбайн | 1986 |

|

SU1314978A1 |

| Агрегат разбросного посева | 2017 |

|

RU2654330C1 |

| Линия для подготовки семян к посеву в грунт | 2020 |

|

RU2765995C1 |

| Устройство для сортировки металлической стружки | 1983 |

|

SU1131557A1 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2003 |

|

RU2245012C1 |

| Комбайн для приготовления гранул из навозной массы | 2016 |

|

RU2622258C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2445762C2 |

| Корнеклубнеплодоуборочная машина | 1983 |

|

SU1123573A1 |

Устройство содержит установленный на раме барабан с цилиндрической перфорированной поверхностью. Цилиндрическая перфорированная поверхность выполнена в виде отдельных решет. Устройство содержит привод, подпружиненный продавливающий каток, отбойный стержень, лотки для навоза и примесей, бункер с вертикальными боковыми и наклонными наружу передней и задней стенками. На внутренней стороне задней стенки бункера, на осях шарнирно, в несколько горизонтальных рядов, в шахматном порядке с ограничителями их движения установлены ворошители бункерной массы. Ворошители бункерной массы выполнены в виде коротких верхних и длинных нижних граблин. Граблины образуют между собой в вертикальной плоскости тупой угол, выполненный с возможностью регулирования. Задняя стенка установлена с возможностью возвратно-поступательного движения по направляющим боковых стенок бункера. Устройство обеспечивает более равномерное поступление навозной массы к рабочим органам, что обуславливает повышение производительности устройства. 2 з.п. ф-лы, 6 ил.

1. Устройство для выделения твердых примесей из навоза, содержащее установленный на раме барабан с цилиндрической перфорированной поверхностью, выполненной в виде отдельных решет, привод, подпружиненный продавливающий каток, отбойный стержень, лотки для навоза и примесей, бункер с вертикальными боковыми и наклонными наружу передней и задней стенками, отличающееся тем, что на внутренней стороне задней стенки бункера, на осях шарнирно, в несколько горизонтальных рядов, в шахматном порядке с ограничителями их движения установлены ворошители бункерной массы в виде коротких верхних и длинных нижних граблин, образующих между собой в вертикальной плоскости тупой угол, выполненный с возможностью регулирования, задняя стенка установлена с возможностью возвратно-поступательного движения по направляющим боковых стенок бункера.

2. Устройство по п.1, отличающееся тем, что концы коротких и длинных граблин плавно загнуты друг к другу.

3. Устройство по п.1, отличающееся тем, что угол между граблинами составляет 90…160°.

| Приспособление для автоматической установки длины строк в пишущих машинах | 1928 |

|

SU14588A1 |

| Устройство для разделения навоза на фракции | 1989 |

|

SU1665903A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И РАЗДЕЛЕНИЯ НАВОЗА НА ФРАКЦИИ | 2005 |

|

RU2298904C2 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ НАВОЗА НА ФРАКЦИИ | 2007 |

|

RU2335877C1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ НАВОЗА НА ФРАКЦИИ | 2008 |

|

RU2369063C1 |

Авторы

Даты

2011-09-10—Публикация

2010-04-15—Подача