Изобретение относится к области контроля технического состояния объектов железнодорожного транспорта, в частности к системе контроля технического состояния вагонов поезда, и может быть использована для выявления дефектов, неисправностей и повреждений тележек, колесных пар и буксовых узлов в процессе движения поезда со своевременной передачей диагностической информации в информационные центры комплексного диагностического контроля для анализа состояния подвижного состава.

Известна автоматизированная установка для комплексного ультразвукового неразрушающего контроля колесных пар вагонов, содержащая устройство подачи колесных пар с механизмом их разворота, устройство очистки зоны контроля, устройство вращения колесных пар, средство диагностики, снабженное блоком генераторов и электромагнитно-акустическими преобразователями, установленным в каретках для контроля соответствующих областей обода, диска колеса и оси колесных пар, включающее вычислительный блок, блок усилителей, пульт управления и каретку для размещения ультразвуковых преобразователей, блок предварительной обработки информации (RU 48910 U1, 2005.11.10, В61К 9/08).

Известное техническое решение предназначено для контроля колесных пар вагонов в стационарных условиях вагонного депо или специализированной лаборатории и не предназначено для использования в условиях движения поезда.

Известна система для определения состояния подвагонных компонентов железнодорожного подвижного состава, включающая датчик, содержащий матрицу элементов, чувствительных к инфракрасному излучению (US 20060131464 А1, 22.06.2006, В61К 9/06). Каждый из этих элементов может быть направлен на различную область контролируемой зоны подвагонного компонента железнодорожного подвижного состава и при сканировании ее генерирует сигнал соответствующей формы, являющийся сигнатурой конкретной области. Датчик ориентирован таким образом, чтобы, по меньшей мере, один элемент беспрепятственно принимал инфракрасное излучение от подвагонного компонента железнодорожного подвижного состава, проходящего датчик. Система содержит также память, в которой сохраняются характерные формы сигнатур, соответствующие известным подвагонным компонентам. Кроме того, система содержит процессор, осуществляющий обработку сигнатурных сигналов, получаемых в результате сканирования, и сравнение их с характерными формами сигнатур, хранящихся в памяти, с целью определения типа сканируемого подвагонного компонента железнодорожного подвижного состава и выделения информации, характеризующей состояние данного подвагонного компонента железнодорожного подвижного состава.

Обработанная информация о состоянии подшипников контролируемых букс передается в центральный монитор (пункт контроля) с целью регистрации и/или выдачи уведомлений об ухудшении состояния подшипников, требующего технического обслуживания.

Система предназначена для определения методом инфракрасного излучения температуры различных подвагонных компонентов железнодорожного подвижного состава. Однако она не предусматривает возможность обобщения диагностической информации о техническом состоянии вагонов поездов, позволяющей своевременно определить возможность предаварийных состояний подвагонных компонентов подвижного состава.

Наиболее близким аналогом является система диагностического контроля ходовых частей поезда, содержащая линейные пункты теплового контроля и системы ранней диагностики подшипников буксовых узлов, блок идентификации подвижных единиц и блок обработки (US 4790190 А, 13.12.1988). Известное техническое решение осуществляет оперативный контроль буксовых узлов и колес за счет измерения теплового излучения и раннюю диагностику подшипников буксовых узлов путем использования акустического контроля. По результатам измерений система формирует отчет о каждом поезде, что позволяет выявлять не только аварийные состояния подшипников буксовых узлов, но тенденции развития их дефектов для прогнозирующего планирования работ по техническому обслуживанию.

Как известно, наибольшее количество аварий, крушений происходит из-за неисправностей ходовых частей подвижного состава, перегрева и разрушения буксовых роликовых подшипников, колес и литых деталей тележек, обрывов клина тягового хомута и хвостовиков автосцепок, саморасцепа автосцепок, обрыва и падения деталей вагонов на путь. Причиной сходов вагонов с тяжелыми последствиями, кроме перечисленных, являются неисправности колес, таких как отколы, тонкий гребень, ползуны сверхдопустимых размеров, рессорного подвешивания в результате излома пружин или завышения фрикционных клиньев, а также отсутствие и/или сверхнормативные зазоры в скользунах, износ узла «пятник-подпятник». При этих неисправностях при определенных скоростях движения поездов наблюдаются интенсивные колебания кузова вагона, в том числе виляние, галопирование, подпрыгивание вагонов и др.

Задачей изобретения является создание системы комплексного диагностического контроля ходовых частей вагонов движущегося поезда на основе не только оперативного теплового контроля буксовых узлов, но и ранней диагностики как подшипников, так и дефектов геометрии, профиля и параметров износа колеса и диагностики дефектов неисправностей и повреждений тележек для выявления высокой степень аварийности ходовых частей поезда и тенденций развития их дефектов.

Технический результат заключается в повышении эффективности контроля ходовых частей поездов за счет комплексного диагностического контроля их ходовых частей с последующим анализом дефектов, неисправностей и повреждений для выявления высокой степень аварийности ходовых частей поезда и тенденций развития их дефектов.

Указанный технический результат достигается тем, что система комплексного диагностического контроля ходовых частей поездов содержит линейные пункты теплового контроля ходовых частей поезда, узловые посты комплексного диагностического контроля ходовых частей поезда, каждый их которых включает систему ранней диагностики буксовых подшипников, систему измерения дефектов геометрии, профиля, параметров износа колес, систему контроля нарушений геометрии и линейной динамики вписывания тележек в путь и блок идентификации подвижных единиц, выходами подключенные к соответствующим входам перегонного концентратора, и информационные центры комплексного диагностического контроля, в состав каждого из которых входят автоматизированное рабочее место работника информационного центра, последовательно соединенные блок обработки, блок анализа и блок хранения информации, при этом выход, по меньшей мере, одного линейного пункта теплового контроля ходовых частей поезда подключен к соответствующему входу перегонного концентратора, выходы которого через станционный концентратор посредством сети передачи данных соединены с информационными входами блока обработки, соответствующие входы/выходы которого подключены к базе данных дорожного информационного центра, одни из входов/выходов аппаратно-программного устройства автоматизированного рабочего места информационного центра подключены к выходам/входам блока анализа, а другие входы/выходы - посредством сети передачи данных связаны соответственно с центральным обрабатывающим комплексом многоуровневой автоматизированной системы управления безопасностью движения, пунктом технического осмотра и аппаратно-программным устройством автоматического рабочего места поездного диспетчера.

Один из линейных пунктов теплового контроля установлен на узловом пункте комплексного диагностического контроля.

В узловой пункт комплексного диагностического контроля включена система ранней диагностики дефектов колес с измерением статических и ударных нагрузок колеса на рельс, выход которой подключен к соответствующему входу перегонного концентратора.

Система ранней диагностики буксовых подшипников выполнена в виде системы акустической диагностики буксовых подшипников.

Система измерения дефектов геометрии, профиля, параметров износа колес выполнена на основе лазерной технологии измерения.

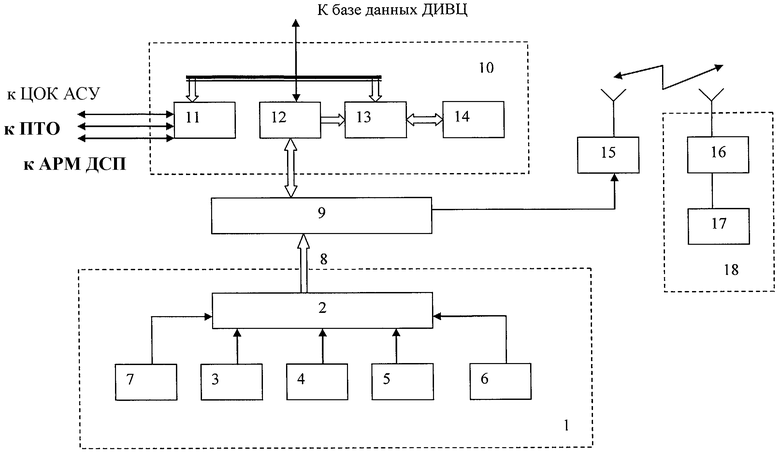

На чертеже представлена структурная схема одного из вариантов предлагаемой системы комплексного диагностического контроля ходовых частей поездов.

Система содержит узловой пост 1 комплексного диагностического контроля (УП КДК), включающий перегонный концентратор 2 данных, входы которого соединены с выходами линейного пункта 3 теплового контроля, системы 4 ранней диагностики подшипников буксовых узлов, системы 5 измерения дефектов геометрии, профиля, параметров износа колес, системы 6 контроля нарушений геометрии и линейной динамики вписывания тележек в путь и блока 7 идентификации подвижных единиц.

Система включает информационный центр 10 комплексного диагностического контроля (ИЦ КДК), содержащий автоматическое рабочее место 11 работника (АРМ 11), последовательно соединенные блок 12 обработки, блок 13 анализа и блок 14 хранения информации.

Перегонный концентратор 2 данных связан через канал связи 8 со станционным концентратором 9 данных, подключенным соответствующими входами/выходами к станционной радиостанции 15. Радиостанция 15 по радиоканалу связана с радиостанцией 16, подключенной к пульту 17 управления машиниста локомотива 18.

Кроме того, выходы станционного концентратора 9 данных посредством сети передачи данных соединены с информационными входами блока 12 обработки, соответствующие входы/выходы которого подключены к базе данных дорожного информационно-вычислительного центра (ДИВЦ) (не показан).

При этом входы/выходы аппаратно-программного устройства автоматизированного рабочего места 11 ИЦ КДК 10 подключены к соответствующим выходам/входам блока 13 анализа, а другие входы/выходы - посредством сети передачи данных связаны соответственно с центральным обрабатывающим комплексом многоуровневой автоматизированной системы управления безопасностью движения (ЦОК АСУ), пунктом технического осмотра (ПТО), аппаратно-программного устройства автоматического рабочего места поездного диспетчера(АРМ ДНЦ) (не показаны).

Система комплексного диагностического контроля ходовых частей поездов используется следующим образом.

При движении каждого поезда через узловой пост 1 комплексного диагностического контроля осуществляют тепловой контроль с измерением температур буксовых узлов и колес поезда с помощью линейного пункта 3 теплового контроля, установленного на посту 1, акустическую диагностику буксовых подшипников с помощью системы 4 ранней диагностики буксовых узлов и контроль дефектов геометрии, профиля, параметров износа колес, угла набегания и др. с помощью системы 5 измерения дефектов геометрии, профиля, параметров износа колес, а также контроль нарушений геометрии и линейной динамики вписывания двухосных тележек в путь (виляние, рыскание) и др. с помощью системы 6 контроля нарушений геометрии и линейной динамики вписывания тележек в путь. Одновременно установленный на посту 1 блок 7 идентификации подвижных единиц определяет идентификационный номер вагона, его порядковый номер размещения в составе поезда со стороны головного вагона, номер тележки в вагоне, а также номер оси в тележке.

Информация с выхода линейного пункта 3, систем 4, 5 и 6, а также блока 7 поступает в перегонный 2 концентратор данных. В концентраторе 2 для каждой ходовой части формируется информационный пакет данных о состоянии каждой контролируемой ходовой части поезда. По каналу связи 8 эта информация в автоматическом режиме поступает в станционный концентратор 9 данных, который осуществляет передачу информации по сети передачи данных в блок 12 обработки ИЦ КДК 10.

При поступлении диагностической информации о состоянии ходовых частей поезда в блок 12 из базы данных ДИВЦ поступает информация, подтверждающая данные о составе контролируемого поезда. С учетом этой информации блок 12 обработки выделяет информацию о дефектах, неисправностях и повреждениях контролируемых ходовых частей каждого поезда с привязкой к номеру вагона, тележки в вагоне, оси, стороны буксы. Эту информацию направляют в блок 14 анализа, который выявляет взаимосвязи и взаимозависимости диагностируемых дефектов, неисправностей и повреждений, осуществляет анализ тенденций и прогнозирования показателей аварийности контролируемых объектов.

Например, по результатам теплового контроля измеренная температура контролируемого буксового узла характеризуется ниже критической температуры. Однако по результатам акустического контроля подшипников этого буксового узла установили наличие дефекта на ранней стадии развития. При этом на колесе этого буксового узла в результате лазерного сканирования обнаружили ползун. Такое сочетание дефектов характеризует предаварийное состояние контролируемого буксового узла.

Информация о дефектах, неисправностях и повреждениях контролируемых ходовых частей каждого поезда с привязкой к номеру вагона контролируемого поезда, номеру тележки в вагоне, оси, стороны буксы с результатами анализа тенденций развития дефектов поступает в блок 14 хранения. Блок 14 хранения осуществляет хранение информации о дефектах, неисправностях и повреждениях вагонов контролируемых поездов. В случае повторного контроля ходовых частей вагона эти данные используются для оценки развития незначительных дефектов во времени.

Информация с выхода блока 13 поступает на информационный вход аппаратно-программного устройства АРМ 13 работника информационного центра 12.

По результатам анализа работник АРМ 11 центра 12 принимает решения по дальнейшей эксплуатации подвижного состава каждого поезда.

В автоматическом режиме с АРМ 13 обобщенная информация о техническом состоянии локомотива и вагонов поездов и принятых мерах по дальнейшему продвижению поездов по каналу связи передается в центральный обрабатывающий комплекс многоуровневой автоматизированной системы управления безопасностью движения (ЦОК АСУ МС), где осуществляется интегрированный анализ работы подвижного состава в рамках автоматизированной системы контроля подвижного состава (АСК ПС), контролируется его необходимость и достаточность, формируются меры по своевременному и качественному выполнению текущих плановых и перспективных перевозок. Рекомендации по текущему ремонту поезда оператор выдает непосредственно в ПТО. Информация также поступает на рабочее место поездного диспетчера. В случае принятия решения об аварийной ситуации поезда поездной диспетчер передает эту информацию непосредственно машинисту локомотива поезда и дежурному по станции.

Выявление по результатам комплексной обработки и сравнительного анализа диагностических данных от отдельных систем обеспечивает возможность комплексного анализа в информационных центрах комплексного диагностического контроля (ИЦ КДК) взаимосвязанных и взаимозависимых дефектов, неисправностей и повреждений, совмещение которых в отдельном контролируемом объекте (буксе, тележке, колесах) повышает интегрально уровень аварийности такого объекта, своевременную необходимость его ремонта или изъятия из эксплуатации и тем самым существенное повышение безопасности движения поездов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система технического и коммерческого контроля состояния поездов | 2019 |

|

RU2728202C1 |

| АВТОМАТИЗИРОВАННАЯ ДИАГНОСТИЧЕСКАЯ СИСТЕМА КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ ПОДВЕСКИ ОБЪЕКТОВ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2015 |

|

RU2578620C1 |

| Система для оценки технического состояния железнодорожного подвижного состава | 2024 |

|

RU2821813C1 |

| ПОСТ КОМПЛЕКСНОГО КОНТРОЛЯ ДЕФЕКТОВ БУКСОВЫХ УЗЛОВ И КОЛЕС ДВИЖУЩИХСЯ ВАГОНОВ | 2014 |

|

RU2578005C1 |

| ИНФОРМАЦИОННОЕ ВЗАИМОДЕЙСТВИЕ СИСТЕМ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДВИЖНОГО СОСТАВА С ГРАФИКОМ ИСПОЛНЕННОГО ДВИЖЕНИЯ ЖЕЛЕЗНОЙ ДОРОГИ | 2008 |

|

RU2386562C1 |

| СИСТЕМА ПРЕДУПРЕЖДЕНИЯ АВАРИИ СОСТАВА | 2009 |

|

RU2392149C1 |

| ИНТЕГРИРОВАННЫЙ ПОСТ АВТОМАТИЗИРОВАННОГО ПРИЕМА И ДИАГНОСТИКИ ПОДВИЖНОГО СОСТАВА (ПРИЗМА) | 2019 |

|

RU2720603C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ИЗМЕРЕНИЙ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК И ВЫЯВЛЕНИЯ ВАГОНОВ С ОТРИЦАТЕЛЬНОЙ ДИНАМИКОЙ | 2015 |

|

RU2582761C1 |

| Двухканальная система для регулирования движения железнодорожных транспортных средств | 2020 |

|

RU2726243C1 |

| СИСТЕМА ИНТЕРВАЛЬНОГО РЕГУЛИРОВАНИЯ ДВИЖЕНИЯ ПОЕЗДОВ НА БАЗЕ РАДИОКАНАЛА | 2014 |

|

RU2556133C1 |

Изобретение относится к области контроля технического состояния вагонов поезда и может быть использовано для выявления дефектов, неисправностей и повреждений тележек, колесных пар и буксовых узлов в процессе движения поезда. На путях установлены узловые посты комплексного диагностического контроля ходовых частей поезда, каждый из которых включает систему ранней диагностики буксовых подшипников, систему измерения дефектов геометрии, профиля, параметров износа колес, систему контроля нарушений геометрии и линейной динамики вписывания тележек в путь и блок идентификации подвижных единиц, выходами подключенные к соответствующим входам перегонного концентратора, и информационные центры комплексного диагностического контроля, в состав каждого из которых входят автоматизированное рабочее место работника информационного центра, последовательно соединенные блок обработки, блок анализа и блок хранения информации. Линейный пункт теплового контроля ходовых частей поезда подключен к перегонному концентратору, который через станционный концентратор соединен с блоком обработки. Аппаратно-программные устройства автоматизированного рабочего места информационного центра подключены к блоку анализа, а также связаны с центральным обрабатывающим комплексом многоуровневой автоматизированной системы управления безопасностью движения, пунктом технического осмотра и аппаратно-программным устройством автоматического рабочего места поездного диспетчера. Достигается повышение эффективности контроля ходовых частей поездов. 7 з.п. ф-лы, 1 ил.

1. Система комплексного диагностического контроля ходовых частей поездов, содержащая линейные пункты теплового контроля ходовых частей поезда, узловые посты комплексного диагностического контроля ходовых частей поезда, каждый из которых включает систему ранней диагностики буксовых подшипников, систему измерения дефектов геометрии, профиля, параметров износа колес, систему контроля нарушений геометрии и линейной динамики вписывания тележек в путь и блок идентификации подвижных единиц, выходами подключенные к соответствующим входам перегонного концентратора, и информационные центры комплексного диагностического контроля, в состав каждого из которых входят автоматизированное рабочее место работника информационного центра, последовательно соединенные блок обработки, блок анализа и блок хранения информации, при этом выход, по меньшей мере, одного линейного пункта теплового контроля ходовых частей поезда подключен к соответствующему входу перегонного концентратора, выходы которого через станционный концентратор посредством сети передачи данных соединены с информационными входами блока обработки, соответствующие входы/выходы которого подключены к базе данных дорожного информационного центра, одни из входов/выходов аппаратно-программного устройства автоматизированного рабочего места информационного центра подключены к выходам/входам блока анализа, а другие входы/выходы - посредством сети передачи данных связаны соответственно с центральным обрабатывающим комплексом многоуровневой автоматизированной системы управления безопасностью движения, пунктом технического осмотра и аппаратно-программным устройством автоматического рабочего места поездного диспетчера.

2. Система по п.1, отличающаяся тем, что один из линейных пунктов теплового контроля установлен на узловом пункте комплексного диагностического контроля.

3. Система по п.1 или 2, отличающаяся тем, что в состав узлового пункта комплексного контроля включена система ранней диагностики дефектов колес с измерением статических и ударных нагрузок колеса на рельс, выход которой подключен к соответствующему входу перегонного концентратора.

4. Система по п.1 или 2, отличающаяся тем, что система ранней диагностики буксовых подшипников выполнена в виде системы акустической диагностики буксовых подшипников.

5. Система по п.3, отличающаяся тем, что система ранней диагностики буксовых подшипников выполнена в виде системы акустической диагностики буксовых подшипников.

6. Система по п.4, отличающаяся тем, что система измерения дефектов геометрии, профиля, параметров износа колес выполнена на основе лазерной технологии измерения.

7. Система по любому из пп.1, 2, 5 и 6, отличающаяся тем, что система измерения дефектов геометрии, профиля, параметров износа колес выполнена на основе лазерной технологии измерения.

8. Система по п.4, отличающаяся тем, что система измерения дефектов геометрии, профиля, параметров износа колес выполнена на основе лазерной технологии измерения.

| ЕР 1600351 A1, 30.11.2005 | |||

| EP 1900597 A1, 19.03.2008 | |||

| US 6125311 A, 26.09.2000 | |||

| US 6862502 B2, 01.03.2005 | |||

| US 6799097 B2, 28.09.2004 | |||

| Устройство для автоматического регулирования температуры, давления и тому подобных величин | 1936 |

|

SU48910A1 |

Авторы

Даты

2011-09-10—Публикация

2010-02-25—Подача