Изобретение относится к трубопроводному транспорту, а более конкретно к магистральным трубопроводам, предназначенным для транспортировки углеводородов, преимущественно проложенным по дну водоемов, и может быть использовано при прокладке магистральных трубопроводов в сложных условиях.

Известен магистральный трубопровод, выполненный по типу труба в трубе, межтрубное пространство которого разделено на герметичные полости, герметичную емкость для сбора транспортируемого продукта при его утечках, соединенную с герметичными полостями вспомогательным трубопроводом с вентилями, датчик сигнализации наличия утечек, выведенный на пульт управления. Трубопровод снабжен винтовой вставкой, установленной в каждой герметичной полости и выполненной из пластины полимерного материала, имеющей ширину, равную расстоянию между трубами, и пазы, выполненные на внешней и внутренней цилиндрической поверхности и равномерно расположенные по ее длине (авт. свид. SU №1788386 [1]).

Известен также транспортный трубопровод, который содержит эластичную оболочку и расположенные по длине трубопровода на равном расстоянии друг от друга кольцеобразные жесткие элементы, шарнирно соединенные между собой посредством планок, смещенных одна относительно другой на 90 градусов в плоскости поперечного сечения трубопровода (авт. свид. SU №1787907 [2]). Для достижения технического результата, заключающегося в повышении надежности, трубопровод снабжен дополнительной оболочкой, размещенной внутри эластичной оболочки и образованной расположенными вдоль трубопровода на равном расстоянии друг от друга жесткими кольцами, по наружной поверхности которых уложены вплотную друг к другу тросы, а кольцеобразные элементы выполнены в виде хомутов, охватывающих тросы в зоне расположения жестких колец и снабженных каждый по крайней мере четырьмя роликовыми опорами, закрепленными на осях шарниров планок, выполненных в зоне размещения указанных осей.

Известен также трубопровод с обогревом, содержащий покрытый теплоизоляцией основной трубопровод и внешний трубопровод-спутник, расположенный с зазором относительно основного трубопровода и плотно прикрепленный краями к нему. Трубопровод выполнен в виде двугранного угла, равного 12-90 градусов (авт. свид. SU №1788382 [3]).

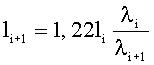

Известна также система транспортировки газа на большие расстояния, которая включает участки газопровода с постоянно возрастающим диаметром для расширения газа непосредственно в трубопроводе и установку компрессорных станций на головных сооружениях газопровода, в которой компенсаторы на компрессорной станции установлены с возможностью сжатия газа до давления, при котором свойства природного газа соответствуют законам идеального газа, а внутренний диаметр газопровода на каждом последующем участке возрастает в отношении к внутреннему диаметру предыдущего участка как di+l=dl√1,5, длина каждого из указанных участков определяется соотношением 1l+l=1,27li при одинаковой шероховатости внутренней поверхности соседних участков и соотношением  при различной шероховатости этих участков, где di, li, λi - соответственно диаметр, длина и коэффициент гидравлического сопротивления участка, причем участки газопровода соединены между собой посредством переходных диффузорных участков с углом конусности 20-24 градуса. При транспортировке метана компрессоры установлены с возможностью сжатия газа до 38-41 МПа (патент RU №2016350 [4]).

при различной шероховатости этих участков, где di, li, λi - соответственно диаметр, длина и коэффициент гидравлического сопротивления участка, причем участки газопровода соединены между собой посредством переходных диффузорных участков с углом конусности 20-24 градуса. При транспортировке метана компрессоры установлены с возможностью сжатия газа до 38-41 МПа (патент RU №2016350 [4]).

Трассы морских трубопроводов располагаются в сложных условиях. При их сооружении должны учитываться такие факторы, как глубоководные участки морских трубопроводов, тепловой и гидравлический расчет морских участков трубопроводов, расчет напряженно-деформированного состояния на стадии строительства и эксплуатации, предельные состояния морских трубопроводов (усталость, смятие, коррозионный износ), защита от коррозии, особенности эксплуатации в береговой, шельфовой и глубоководной (абиссальной) зоне, защита от оползневых явлений и мутьевых потоков.

Применение известных конструкций трубопроводов для транспортировки в сложных условиях, в частности на шельфе арктических морей, сопряжено с решением нескольких существенных проблем, заключающихся в необходимости создания такого веса участков трубопровода между компрессорными станциями, чтобы морские течения не могли повлиять на стабильность трубы, уменьшение нагрузок почвенного покрова и давления моря. Для уменьшения влияния отмеченных факторов известные конструкции трубопроводов выполняют методом кожуха (стальные трубы покрывают толстым слоем бетона) или методом труба в трубе, при этом пространство между трубами заполняют бетоном или укладывают трубы в специально подготовленные траншеи при выходе трубопровода на морской берег.

Для повышения надежности известные конструкции магистральных трубопроводов выполняют различной модификации.

Если на каком-либо участке проложен параллельный трубопровод (лупинг) или трубопровод другого диаметра (вставка), то гидравлический уклон на нем будет отличаться от гидравлического уклона магистрали. Лупинги или вставки прокладывают в тех случаях, когда необходимо уменьшить гидравлическое сопротивление трубопровода. При проектировании же требуемый эффект может быть достигнут как при помощи лупингов, так и при помощи вставок. Наилучший вариант может быть определен сравнением капитальных затрат на сооружение.

Потеря напора на трение для трубопровода с лупингом будет складываться из потерь напора на одиночном и сдвоенном участках. Выражения потери напора на трение для трубопровода с лупингом и вставкой аналогичны.

Специальные расчеты позволили сделать следующий вывод, что по металлозатратам, во всех имеющихся практическое значение случаях, вставки оказываются выгоднее лупингов, при этом расход металла на вставки уменьшается с уменьшением их диаметра (см. М.З. Керимов. Трубопроводы нефти и газа. М.: Наука, 2002, с.148).

Увеличение пропускной способности может быть обеспечено сооружением дополнительных нефтеперекачивающих станций (НПС) на перегонах между штатными (удвоение числа нефтеперекачивающих станций НПС). Очевидно, что коэффициент χ увеличения пропускной способности (отношение увеличенной пропускной способности к прежней) χ=Qy/Qп (Qy - увеличенная пропускная способность, Qп - первоначальная пропускная способность) при удвоении числа НПС есть фиксированная величина, а при прокладке лупингов коэффициент χ увеличения пропускной способности может иметь различные значения в зависимости от длины и диаметра лупинга. В обоих случаях напор на выходе станции уменьшается (Нстп<Нсту, где Нстп - напор на выходе станции, Нсту - напор на входе станции). Поэтому несущая способность трубопровода оказывается недоиспользованной.

Устранение данного недостатка может быть осуществлено подбором диаметров колес насосов, заменой существующих насосов на другие, параметры которых ближе к необходимым значениям, установкой дополнительных подпорных насосов или сооружением на той же площадке второй магистральной НПС.

HПС должны находиться в точках, где линии гидравлического уклона (потеря напора на трение, приходящая на единицу длины трубопровод, определяемая по известным зависимостям) пересекается с профилем.

Всасывающий участок нефтепровода, подводящий нефть к насосу, должен быть выполнен таким образом, чтобы ни в одной его точке давление не должно быть ниже упругости паров перекачиваемой нефти. В противном случае в точках с низким давлением нефть закипает, образуются паровые пробки, существенно затрудняющие перекачку нефти. Пониженное давление в конечной точке всасывающего трубопровода, т.е. во входном патрубке насоса может вызвать кавитацию.

При режиме кавитации из протекающей в насосе жидкости выделяются пузырьки паров и затем разрушаются, что вызывает закипание, и как следствие этого образуется конденсация. В результате появляется шум, возрастает износ, снижается к.п.д., уменьшается подача. Но повышенное давление на всасывающей стороне насоса (насосной станции) приводит к возрастанию давления на нагнетательной стороне, т.е. к неоправданному увеличению механической нагрузки на трубопровод. Откуда следует, что давление во всасывающем патрубке насоса должно быть предельно низким, но при этом обеспечивать режим работы без кавитации.

Очевидно, что соответствующий этому давлению допускаемый напор во входном патрубке насоса (Hs) определяется как Hs=py/(ρg)+Δhдоп, где ру - давление насыщенных паров перекачиваемой нефти (упругость паров): Δhдоп - допускаемый кавитационный запас, включающий в себя потерю напора от входного патрубка до области пониженного давления в насосе и напор в этой области, гарантирующий кавитации, ρ - плотность жидкости, g - ускорение свободного падения.

Место касания линии гидравлического уклона с профилем трассы (перевальная точка) определяет длину трубопровода. Если линия гидравлического уклона, проведенная из конечной точки трассы, нигде не пересекается с профилем и не касается его, перевальная точка отсутствует и расчетная длина равна полной длине нефтепровода. Перевальная точка может оказаться не только между последней НПС и конечным пунктом нефтепровода, но и на перегоне, между промежуточными НПС.

При соответствующем профиле перевальная точка может появиться при изменении режима работы нефтепровода, например, при отключении какой-либо станции или части агрегатов, а также при изменении вязкости перекачиваемой нефти. От перевальной точки и до конечной точки трубопровода нефть будет течь при частичном заполнении поперечного сечения трубопровода. Пространство, свободное от нефти, будет занято выделившимися из нее парами и растворенными газами. Во избежание разрыва сплоченности потока на конечном пункте или на НПС, куда приходит нефть с перевальной точки, следует поддерживать давление, обеспечивающее некоторый запас напора на перевальной точке (обычно этот запас принимают равным 10 м).

НПС должны располагаться в точках пересечения линий гидравлического уклона с профилем при максимальном напоре на станциях.

В зонах возможного расположения могут быть места или участки, на которых сооружение НПС запрещено (перед водной преградой, на болотистой местности и т.д.). Протяженность зоны возможного расположения в таких случаях может резко уменьшиться.

Задачей предлагаемого технического решения является повышение надежности эксплуатации транспортных морских трубопроводов за счет уменьшения нагрузок придонного слоя.

Поставленная задача решается за счет того, что в магистральном трубопроводе для транспортировки жидких углеводородов с морской технологической платформы, включающем участки трубопровода со вставками, лупингами, нефтеперекачивающую станцию, в котором, в отличие от аналогов и прототипа, нефтеперекачивающие станции дополнительно установлены в зонах возможного проявления перевальных точек, границы которых устанавливаются из условия: напор на выходе любой нефтеперекачивающей станции не должен выходить за пределы максимального и минимального напоров, соответствующие наибольшему и наименьшему диаметру рабочего колеса нефтеперекачивающей станции и условию прочности трубопровода; участки перегона, расположенные на мелководье, болотистой местности, снабжены металлическим каркасом, выполненным в виде обруча, который закреплен на трубопроводе, внешняя поверхность металлического каркаса выполнена в виде обруча, снабженного фторопластмассовой накладкой, спрессованной с металлическими пружинами.

Совокупность новых отличительных признаков, заключающихся в том, что дополнительные нефтеперекачивающие станции размещены в зонах проявления перевальных точек, границы которых устанавливаются из условия: напор на выходе любой нефтеперекачивающей станции не должен выходить за пределы максимального и минимального напоров, соответствующие наибольшему и наименьшему диаметру рабочего колеса нефтеперекачивающей станции и условию прочности трубопровода; участки перегона, расположенные на мелководье, болотистой местности, снабжены металлическим каркасом, выполненным в виде обруча, который закреплен на трубопроводе, внешняя поверхность металлического каркаса выполнена в виде обруча, снабженного фторопластмассовой накладкой, спрессованной с металлическими пружинами, из известного уровня техники не выявлена, что позволяет сделать вывод о соответствии заявляемого решения условию патентоспособности «изобретательский уровень».

Сущность заявляемого технического решения заключается в следующем. Размещают НПС в точках, где линии гидравлического уклона пересекаются с профилем трассы (перевальные точки). При этом учитывается, что, поскольку в комплект каждого насоса входит несколько рабочих колес (как правило, до четырех колес) различного диаметра, имеется возможность работы НПС с различными напорами при одной и той же заданной пропускной способности. Возможность изменения напора дает свободу выбора мест нахождения НПС, учитывая, что рельеф морского дна, особенно шельфовой зоны имеет существенную изрезанность. Точки размещения дополнительных НПС могут находиться не в строго фиксированных точках трассы, а на некоторых участках, так называемых зонах возможного расположения НПС. Определение границ этих зон выполняется для условий, заключающихся в том, что напор на выходе любой НПС не выходит за пределы Нmax и Hmin, соответствующие наибольшему и наименьшему диаметру рабочего колеса и условию прочности трубопровода для морских условий.

Количество необходимых НПС определяется графоаналитическим методом по известным методикам (Ишмухаметов И.Т., Исаев С.Л., Макаров С.П., Лурье М.В. Сборник практических расчетов при транспортировке нефтепродуктов по трубопроводам. М.: Нефть и газ, 1997).

Участки перегона, расположенные на мелководье, болотистой местности, снабжены металлическим каркасом, выполненным в виде обруча, который закреплен на трубопроводе, внешняя поверхность металлического каркаса выполнена в виде обруча, снабженного фторопластмассовой накладкой, спрессованной с металлическими пружинами, что позволяет уменьшить трение трубопровода о грунт при неблагоприятных гидрометеорологических условиях и в конечном итоге повысить долговечность трубопровода за счет снижения гидродинамического воздействия на трубопровод в прибрежной зоне и при наличии шуги, битого плавучего льда и при ледообразовании в морях Северного Ледовитого океана.

Нанесение на внешнюю поверхность обруча фторопластмассовой накладки, спрессованной с металлическими пружинами (стальными и бронзовыми) в определенном соотношении, осуществляется валковой формовкой по технологии, например, применяемой при изготовлении подпятников крупных гидрогенераторов.

Предлагаемое техническое решение выгодно отличается от известных аналогичных устройств и позволяет прокладывать трубопроводы для транспортировки природного газа в сложных условиях с существенным снижением трудоемкости.

Реализация заявляемого предложения технической трудности не представляет, так как используются апробированные узлы и элементы, что позволяет сделать вывод о соответствии заявляемого технического предложения условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ТРАНСПОРТИРОВКИ ПРИРОДНОГО ГАЗА НА БОЛЬШИЕ РАССТОЯНИЯ | 2010 |

|

RU2452891C1 |

| МОРСКАЯ СТАЦИОНАРНАЯ ПЛАТФОРМА ДЛЯ ДОБЫЧИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2408764C1 |

| СПОСОБ ПОДГОТОВКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА К РЕМОНТУ И УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА К РЕМОНТУ (ВАРИАНТЫ) | 2010 |

|

RU2434173C1 |

| СПОСОБ ОПЕРАТИВНОГО ИССЛЕДОВАНИЯ АТМОСФЕРЫ, ЗЕМНОЙ ПОВЕРХНОСТИ И ОКЕАНА | 2010 |

|

RU2436134C1 |

| СПОСОБ ГЕОХИМИЧЕСКОЙ РАЗВЕДКИ | 2010 |

|

RU2443000C2 |

| ПЛАВУЧЕЕ УСТРОЙСТВО ДЛЯ СБОРА РАЗЛИТОЙ ПО ВОДЕ НЕФТИ | 2010 |

|

RU2451133C1 |

| СПОСОБ ДОБЫЧИ И ТРАНСПОРТИРОВКИ ГАЗОВЫХ ГИДРАТОВ ДОННЫХ ОТЛОЖЕНИЙ И ПОДВОДНАЯ ЛОДКА ДЛЯ ДОБЫЧИ И ТРАНСПОРТИРОВКИ ГАЗОВЫХ ГИДРАТОВ | 2014 |

|

RU2554374C1 |

| СПОСОБ ЗАЩИТЫ ОТ ЭРОЗИОННО-КОРРОЗИОННОГО РАЗРУШЕНИЯ МОРСКИХ СООРУЖЕНИЙ ДОБЫЧИ НЕФТИ И ГАЗА В ЛЕДОВЫХ УСЛОВИЯХ | 2010 |

|

RU2430998C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК МОРСКИХ ВЕТРОВЫХ ВОЛН | 2010 |

|

RU2432589C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ИДЕНТИФИКАЦИИ ОБЪЕКТА И РЕГИСТРАЦИИ ЕГО СОСТОЯНИЯ | 2011 |

|

RU2444055C1 |

Магистральный трубопровод для транспортировки жидких углеводородов с морской технологической платформы относится к трубопроводному транспорту, а более конкретно к магистральным трубопроводам, предназначенным для транспортировки углеводородов, преимущественно проложенным по дну водоемов, и может быть использовано при прокладке магистральных трубопроводов в сложных условиях. Магистральный трубопровод для транспортировки жидких углеводородов с морской технологической платформы, включающий участки трубопровода со вставками, лупингами, нефтеперекачивающую станцию. Нефтеперекачивающие станции дополнительно установлены в зонах возможного проявления перевальных точек, границы которых устанавливаются из условия: напор на выходе любой нефтеперекачивающей станции не должен выходить за пределы максимального и минимального напоров, соответствующие наибольшему и наименьшему диаметру рабочего колеса нефтеперекачивающей станции и условию прочности трубопровода; участки перегона, расположенные на мелководье, болотистой местности, снабжены металлическим каркасом, выполненным в виде обруча, который закреплен на трубопроводе, внешняя поверхность металлического каркаса, выполненного в виде обруча, снабженного фторопластмассовой накладкой, спрессованной с металлическими пружинами. Технический результат - повышение надежности эксплуатации транспортных морских трубопроводов за счет уменьшения нагрузок придонного слоя.

Магистральный трубопровод для транспортировки жидких углеводородов с морской технологической платформы, включающий участки трубопровода со вставками, лупингами, нефтеперекачивающую станцию, отличающийся тем, что нефтеперекачивающие станции дополнительно установлены в зонах возможного проявления перевальных точек, границы которых устанавливаются из условия: напор на выходе любой нефтеперекачивающей станции не должен выходить за пределы максимального и минимального напоров, соответствующих наибольшему и наименьшему диаметру рабочего колеса нефтеперекачивающей станции и условию прочности трубопровода; участки перегона, расположенные на мелководье, болотистой местности, снабжены металлическим каркасом, выполненным в виде обруча, который закреплен на трубопроводе, внешняя поверхность металлического каркаса выполнена в виде обруча, снабженного фторопластмассовой накладкой, спрессованной с металлическими пружинами.

| СИСТЕМА ТРАНСПОРТИРОВКИ ПРИРОДНОГО ГАЗА НА БОЛЬШИЕ РАССТОЯНИЯ | 1992 |

|

RU2016350C1 |

| Способ транспортировки углеводородов на большие расстояния из первого пункта на шельфовом источнике и система для его осуществления | 1989 |

|

SU1808069A3 |

| СУДНО ДЛЯ ТРАНСПОРТИРОВКИ СЖИЖЕННОГО ГАЗА | 2007 |

|

RU2335426C1 |

| US 4188157 A, 12.02.1980 | |||

| DE 19860639 A1, 06.07.2000. | |||

Авторы

Даты

2011-09-10—Публикация

2010-03-18—Подача