Изобретение относится к разделу стоматология, ортопедия, зубопротезная техника, техника изготовления съемных зубных протезов.

Из уровня техники известны способы изготовления цельнолитых металлических каркасов для съемных протезов методом моделирования восковой заготовки для литья на подготовленной гипсовой модели при помощи разогретого воска и с применением стандартных восковых заготовок (Патенты Российской Федерации №2382618, №2384308, а также из учебника «Зубопротезная техника». Издательство "Триада-Х", Москва, 2003 г. В.Н.Копейкин, Л.М.Демнер. Стр.254-257).

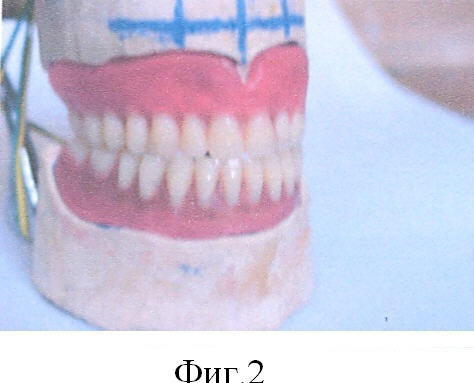

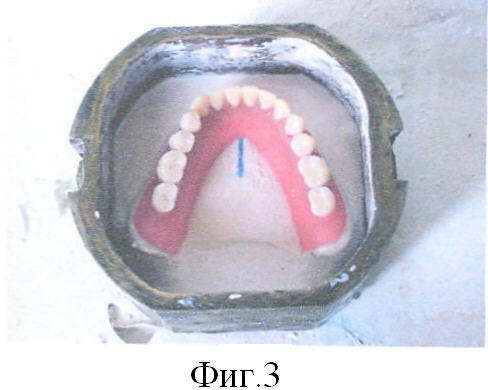

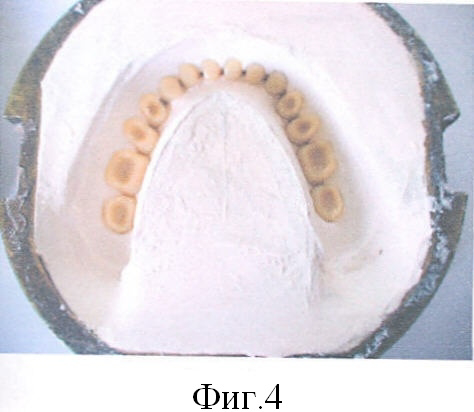

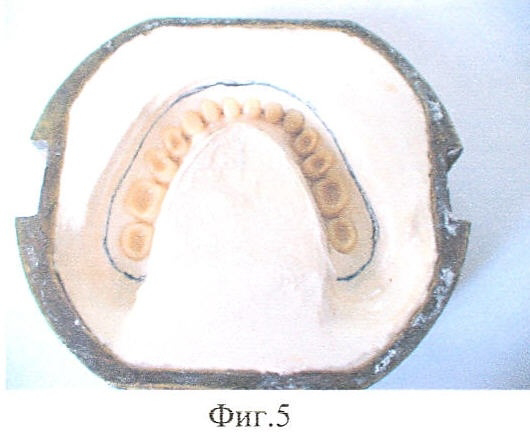

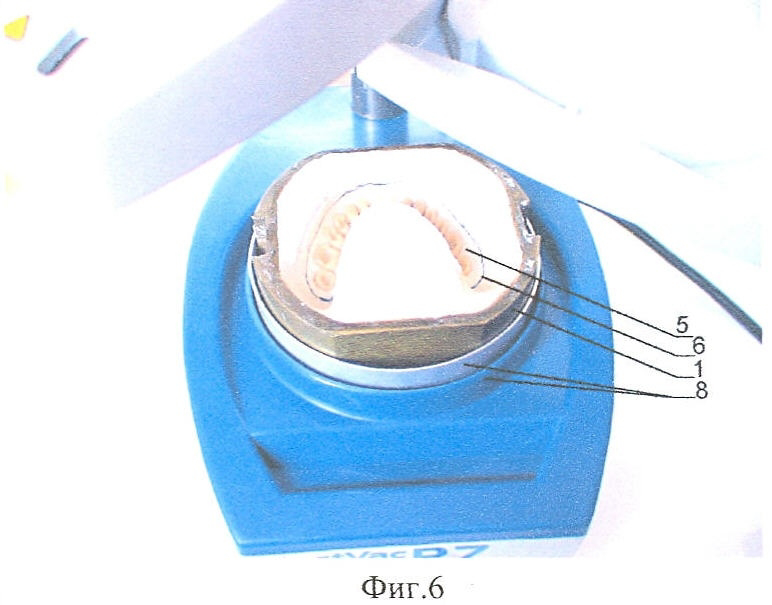

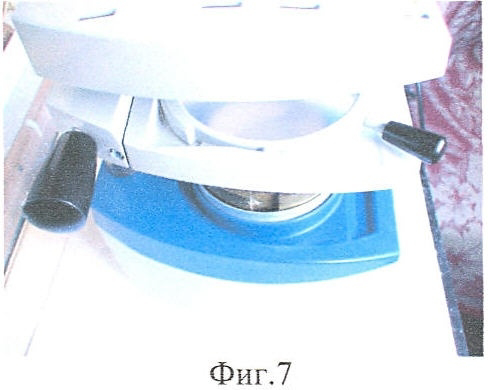

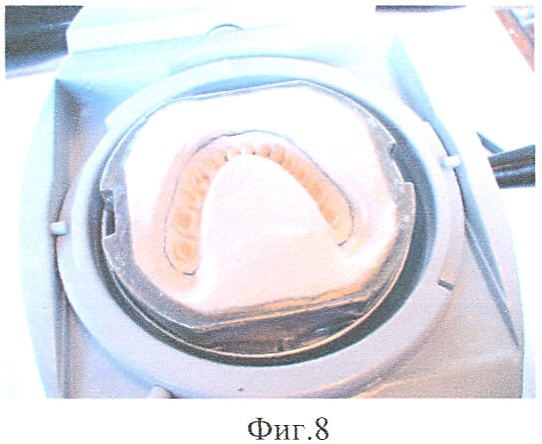

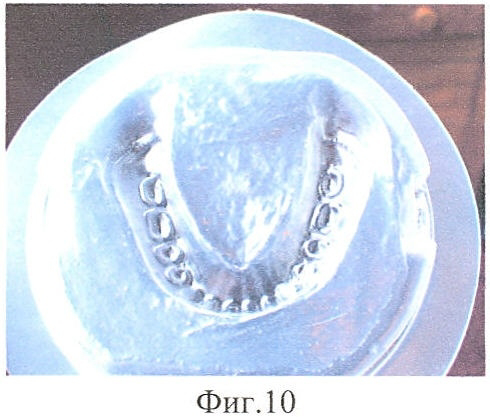

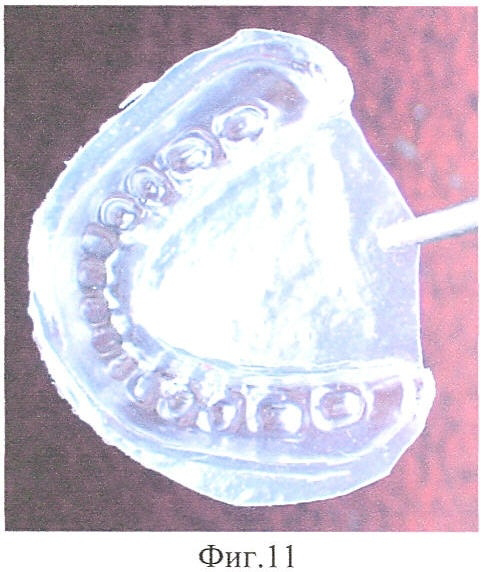

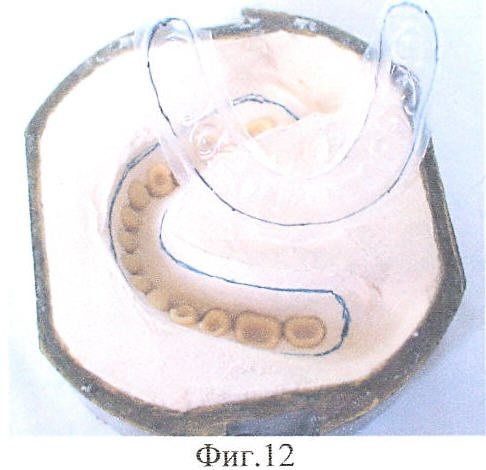

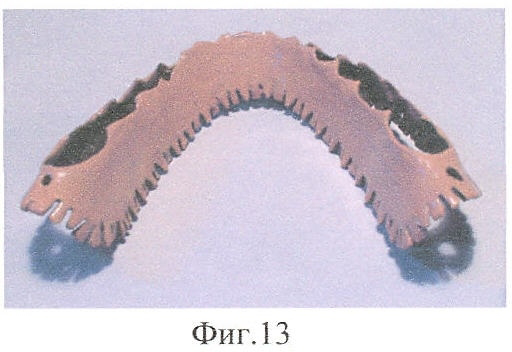

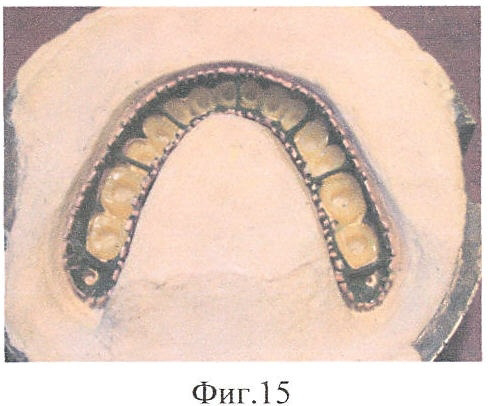

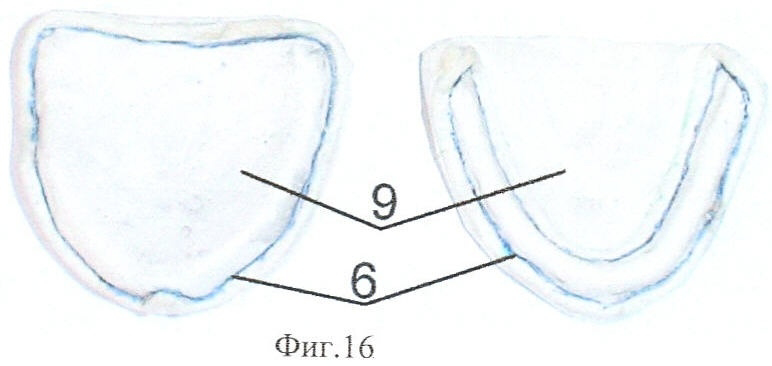

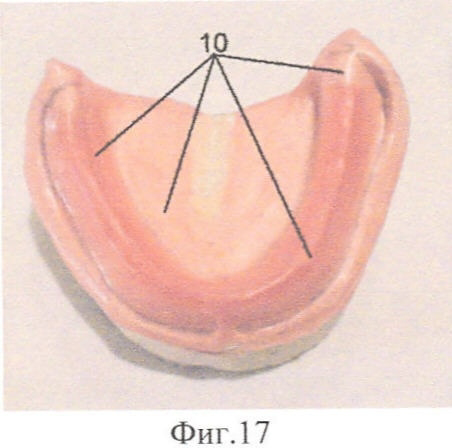

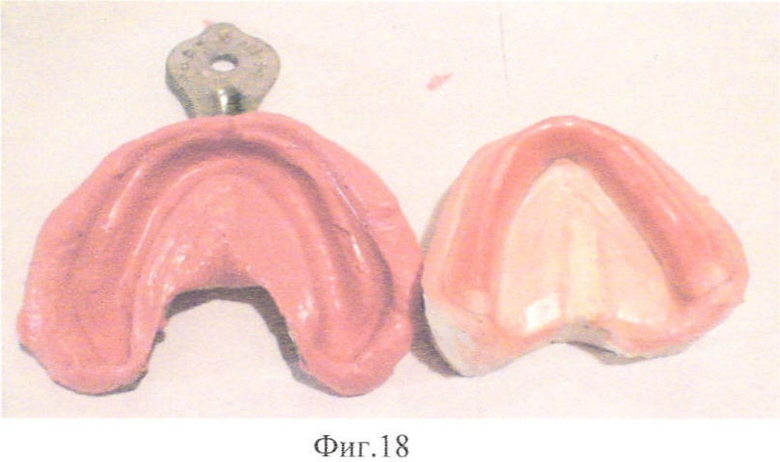

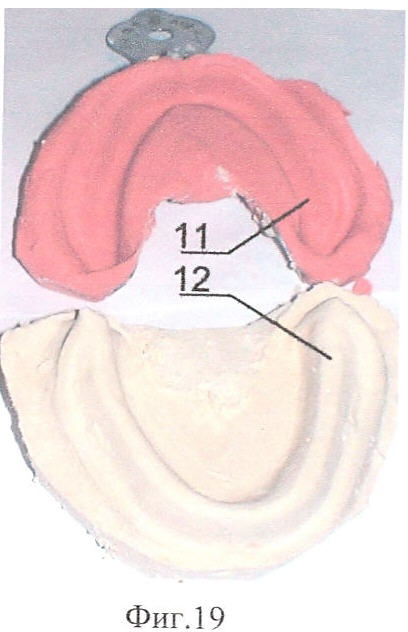

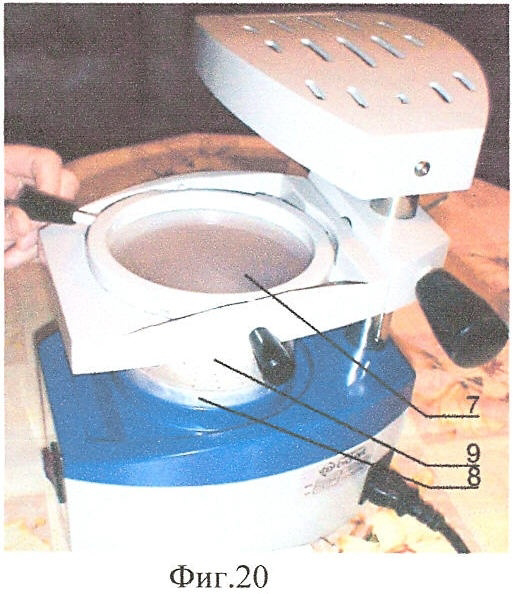

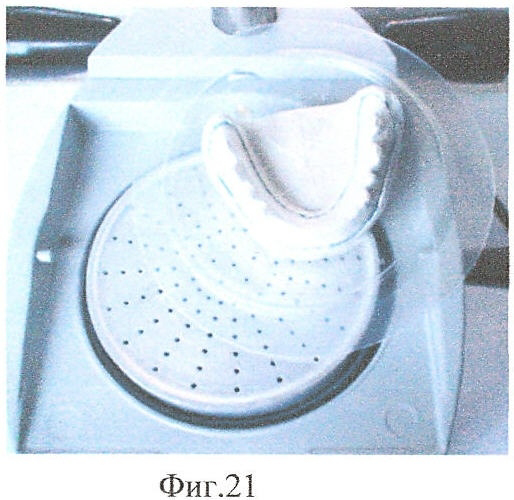

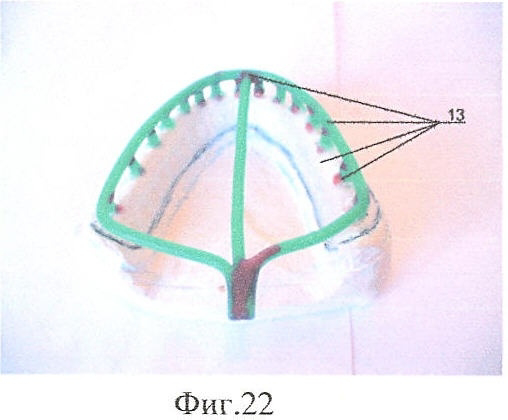

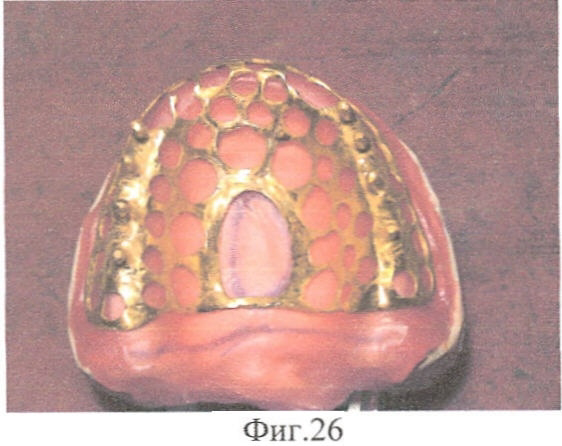

Изготовление цельнолитых металлических каркасов для съемных протезов методом термовакуумной штамповки заготовок для литья из термопластичных материалов обратным и прямым способом, включающий: обратным способом: постановка искусственных зубов и моделировка базиса съемного протеза из воска в артикуляторе или окклюдаторе, отсоединение гипсовой модели с восковой репродукцией съемного протеза от артикулятора или окклюдатора и гипсовка восковой репродукции съемного протеза в зуботехническую кювету (Фиг.1, 2, 3,), зуботехническая кювета открывается и восковая композиция удаляется (Фиг.4), размечается граница цельнолитого металлического каркаса в протезном ложе основания зуботехнической кюветы (Фиг.5), дно основания зуботехнической кюветы отсоединяется от основания зуботехнической кюветы (Фиг.1), далее обратным способом изготавливается в вакуумформере литьевая заготовка из термопластичных материалов, применяются пластины в диапазоне толщины пластины от 0,3 мм до 1 мм, далее основание зуботехнической кюветы, без дна основания зуботехнической кюветы, устанавливается в стакан вакуумформера протезным ложем вверх под пластину термопластичного материала, процесс изготовления изделия начинается с фиксации пластины термопластичного материала в подвижной зажимной рамке вакуумформера (Фиг.6, 7), далее с помощью электрического нагревателя производится нагрев материала, для каждого материала существует своя оптимальная температура, при которой этот материал переходит в состояние текучести, после достижения для термопластичной пластины оптимальной температуры рамка с пластиной перемещается вниз до контакта между пластиной и основанием зуботехнической кюветы, при этом происходит герметичное уплотнение объема между термопластиком и основанием зуботехнической кюветы, из которого с помощью вакуумного насоса откачивается воздух, за счет разности атмосферного давления и давления над основанием зуботехнической кюветы происходит деформация термопластика, который обтягивает основание зуботехнической кюветы и выгибается в соответствии с контурами ложа протеза в основание зуботехнической кюветы (Фиг.8), далее полученный оттиск охлаждается, извлекается из протезного ложа (Фиг.9, 10, 11), после чего с него срезают излишки материала по границам каркаса, предусмотренные для конкретного протеза (Фиг.12), освобождают от термопластика искусственные зубы при помощи бормашины или ножниц и зачищают кромки, после чего, при необходимости, в литьевой заготовке каркаса вырезаются при помощи бормашины, ножниц и т.д. необходимые ретенционные отверстия, распилы и т.д. любой конфигурации, а также могут подклеиваться дополнительные необходимые фрагменты для литья из воска или термопластика к термопластичной литьевой заготовке при помощи разогретого воска, полученная литьевая заготовка из термопластичного материала будет повторять вестибулярную, оральную, небную поверхности протеза по всему периметру с наружной стороны, так и каждую из поверхностей в отдельности, после чего на внутреннюю поверхность литьевой заготовки из термопластичного материала может быть нанесено ретенционное покрытие, а именно кисточкой на литьевую заготовку наносится специальный лак, который посыпается ретенционным покрытием из пластика размером от 0.1 мм, в виде мелких шариков, треугольничков и т.д, которые прилипают к лаку, далее полученная литьевая заготовка из термопластичного материала, вложенная в протезное ложе в основание зуботехнической кюветы, для исключения деформации литьевой заготовки, передается в литейную лабораторию, полученный из литейной лаборатории цельнолитой металлический каркас отделывается, полируется, покрывается золотом, или нитритом титана, или керамикой (Фиг.13, 14,) и укладывается в свое ложе в основание зуботехнической кюветы (Фиг.15), крышка основания от зуботехнической кюветы устанавливается на свое место, далее формуется базис съемного протеза из акриловых пластмасс и (или) силикона; прямым способом: подготовка гипсовой модели, а именно: разметка границ каркаса на гипсовой модели; если необходимо, изоляция торуса и экзостозов, конвергирующих поверхностей зубов, мешающих посадке будущего цельнолитого металлического каркаса на модели, способом приливки и моделировки разогретым воском в необходимых местах для изоляции на гипсовой модели или изоляция всего протезного ложа на необходимую толщину, если необходимо разместить будущий цельнолитой металлический каркас внутри мягкого, жесткого или комбинированного базиса, при помощи разогретого воска, накладывая его на гипсовой модели в виде разогретых восковых пластин необходимой толщины, далее, после охлаждения воска, снятие слепка с гипсовой модели и отливка дублирующей гипсовой модели (Фиг.16, 17, 18, 19,), далее прямым способом изготавливается в вакуумформере литьевая заготовка из термопластичных материалов, применяются пластины в диапазоне толщин от 0,3 мм до 1 мм, далее гипсовая модель или дублирующая гипсовая модель устанавливается в вакуумформер протезным ложем вверх под пластину термопластичного материала (Фиг.20.), процесс изготовления изделия начинается с фиксации пластины термопластичного материала в подвижной зажимной рамке вакуумформера, далее с помощью электрического нагревателя производится нагрев материала, для каждого материала существует своя оптимальная температура, при которой этот материал переходит в состояние текучести, после достижения для термопластичной пластины оптимальной температуры рамка с пластиной перемещается вниз до контакта между пластиной и гипсовой моделью, при этом происходит герметичное уплотнение объема между термопластиком и гипсовой моделью, из которого с помощью вакуумного насоса откачивается воздух, за счет разности атмосферного давления и давления над гипсовой моделью происходит деформация термопластика, который обтягивает гипсовую модель и выгибается в соответствии с контурами ложа протеза на гипсовой модели (Фиг.21), далее полученный оттиск охлаждается, извлекается из протезного ложа гипсовой модели, после чего с него срезают излишки материала по отмеченным границам каркаса и зачищают кромки, после чего, при необходимости, в литьевой заготовке каркаса вырезаются при помощи бормашины и боров, ножниц и т.д. необходимые ретенционные отверстия, распилы и т.д. любой конфигурации, при необходимости можно уточнить границы литьевой заготовки каркаса моделировкой при помощи разогретого воска, а также могут подклеиваться дополнительные необходимые элементы для литья из воска или из термопластика к термопластичной литьевой заготовке при помощи разогретого воска, предварительно установив литьевую заготовку каркаса на гипсовой модели (Фиг.22), далее полученная литьевая заготовка из термопластичного материала передается на модели в литейную лабораторию, полученный из литейной лаборатории цельнолитой металлический каркас отделывается, полируется, покрывается золотом или нитритом титана (Фиг.23, 24, 25, 26). Метод изготовления цельнолитых металлических каркасов, методом термовакуумной штамповки литьевых заготовок из термопластичных материалов прямым и обратным способом, для полных, частичных и бюгельных съемных протезов, п.1, отличающийся тем, что в данном методе ускоряется и упрощается изготовление литьевых заготовок цельнолитых металлических каркасов, установка литниковой системы и снятие литьевой заготовки с модели, так как исключается возникновение микротрещин в литьевой заготовке, повышается качество отлитых цельнолитых металлических каркасов, снижается время на отделку цельнолитого металлического каркаса, а также появляется возможность изготовления литьевой заготовки цельнолитого металлического каркаса с равномерной, по всей плоскости, толщиной поперечного сечения литьевой заготовки каркаса от 0,3 мм до 1,0 мм, позволяет изготовить цельнолитой металлический каркас по уже готовой и отмоделированной восковой композиции съемного протеза, загипсованной в зуботехническую кювету, в отличие от традиционного метода восковой моделировки по модели.

Перечень обозначений представленных чертежей и фотографий:

1 - Зуботехническая кювета Основание

2 - Зуботехническая кювета Дно основания

3 - Зуботехническая кювета Верхняя часть

4 - Зуботехническая кювета Крышка

5 - Протезное ложе

6 - Отмеченная граница каркаса

7 - Пластина термопластичного материала

8 - Стакан вакуумформера

9 - Гипсовая модель

10 - Гипсовая модель с нанесенной восковой изоляцией

11 - Слепок с гипсовой модели

12 - Дублирующая гипсовая модель

13 - Дополнительные восковые элементы, подклеенные разогретым воском к литьевой заготовке из термопластика.

Осуществление изобретения.

Термопластичный материал - это материал, который впоследствии и становится пластмассовым оттиском или литьевой заготовкой зубопротезных изделий. Когда этот материал нагревают, он принимает состояние "текучести", и тогда его под действием вакуума заставляют принимать соответствующую форму путем плотного облегания модели. После остывания материал кристаллизуется и "запоминает" форму, которую ему придала модель, скопировав полностью все ее конфигурации. Наибольшее распространение в стоматологической практике получили пластины, изготовленные из полипропилена, полихлорвинила и полиэтилентерефталата. Они могут быть прозрачные, полупрозрачные, молочного цвета, а также всех цветов радуги. При этом применяются пластины в широком диапазоне толщин от 0,3 мм до 3 мм. В стоматологических клиниках применяются различные модели вакуумформеров от самых сложных, имеющих многофункциональную электронику, до простых аппаратов без каких-либо электронных устройств, рассмотрим изготовление цельнолитых металлических каркасов методом термовакуумной штамповки заготовок для литья из термопластичных материалов прямым и обратным способом для съемных протезов на примере вакуумформера модели PlastVac-P7 компании BIO-ART (Бразилия). В модели вакуумформера PlastVac-P7: постановка искусственных зубов и моделировка базиса съемного протеза из воска в артикуляторе или окклюдаторе, отсоединение гипсовой модели с восковой репродукцией съемного протеза от артикулятора или окклюдатора и гипсовка восковой репродукции съемного протеза в зуботехническую кювету (Фиг.1, 2, 3), зуботехническая кювета открывается и восковая композиция удаляется (Фиг.4), размечается граница цельнолитого металлического каркаса в протезном ложе основания кюветы (Фиг.5), дно основания зуботехнической кюветы отсоединяется от основания зуботехнической кюветы (Фиг.1), далее обратным способом изготавливается в вакуумформере литьевая заготовка из термопластичных материалов, применяются пластины в диапазоне толщины пластины от 0,3 мм до 1 мм, далее основание зуботехнической кюветы, без дна основания зуботехнической кюветы, устанавливается в стакан вакуумформера протезным ложем вверх под пластину термопластичного материала, процесс изготовления изделия начинается с фиксации пластины термопластичного материала в подвижной зажимной рамке вакуумформера (Фиг.6, 7), далее с помощью электрического нагревателя производится нагрев материала, для каждого материала существует своя оптимальная температура, при которой этот материал переходит в состояние текучести, после достижения для термопластичной пластины оптимальной температуры рамка с пластиной перемещается вниз до контакта между пластиной и основанием зуботехнической кюветы, при этом происходит герметичное уплотнение объема между термопластиком и основанием зуботехнической кюветы, из которого с помощью вакуумного насоса откачивается воздух, за счет разности атмосферного давления и давления над основанием зуботехнической кюветы происходит деформация термопластика, который обтягивает основание зуботехнической кюветы и выгибается в соответствии с контурами ложа протеза (Фиг.8), далее полученный оттиск охлаждается, извлекается из протезного ложа (Фиг.9, 10, 11), после чего с него срезают излишки материала по границам каркаса, предусмотренные для конкретного протеза (Фиг.12), освобождают от термопластика искусственные зубы при помощи бормашины или ножниц и зачищают кромки, после чего, при необходимости, в литьевой заготовке каркаса вырезаются при помощи бормашины, ножниц и т.д. необходимые ретенционные отверстия, распилы и т.д. любой конфигурации, а также могут подклеиваться дополнительные необходимые фрагменты для литья из воска или термопластика к термопластичной литьевой заготовке при помощи разогретого воска, полученная литьевая заготовка из термопластичного материала будет повторять вестибулярную, оральную, небную поверхности протеза по всему периметру с наружной стороны, так и каждую из поверхностей в отдельности, после чего на внутреннюю поверхность литьевой заготовки из термопластичного материала может быть нанесено ретенционное покрытие, а именно кисточкой на литьевую заготовку наносится специальный лак, который посыпается ретенционным покрытием из пластика размером от 0.1 мм, в виде мелких шариков, треугольничков и т.д, которые прилипают к лаку, далее полученная литьевая заготовка из термопластичного материала, вложенная в протезное ложе в основание зуботехнической кюветы, для исключения деформации литьевой заготовки, передается в литейную лабораторию, полученный из литейной лаборатории цельнолитой металлический каркас отделывается, полируется, покрывается золотом, или нитритом титана, или керамикой (Фиг.13, 14) и укладывается в свое ложе в основание зуботехнической кюветы (Фиг.15), крышка основания от зуботехнической кюветы устанавливается на свое место, далее формуется базис съемного протеза из акриловых пластмасс и (или) силикона; прямым способом: подготовка гипсовой модели, а именно: разметка границ каркаса на гипсовой модели; если необходимо, изоляция торуса и экзостозов, конвергирующих поверхностей зубов, мешающих посадке будущего цельнолитого металлического каркаса на модели, способом приливки и моделировки разогретым воском в необходимых местах для изоляции на гипсовой модели или изоляция всего протезного ложа на необходимую толщину, если необходимо разместить будущий цельнолитой металлический каркас внутри мягкого, жесткого или комбинированного базиса, при помощи разогретого воска, накладывая его на гипсовой модели в виде разогретых восковых пластин необходимой толщины, далее, после охлаждения воска, снятие слепка с гипсовой модели и отливка дублирующей гипсовой модели (Фиг.16, 17, 18, 19), далее прямым способом изготавливается в вакуумформере литьевая заготовка из термопластичных материалов, применяются пластины в диапазоне толщин от 0,3 мм до 1 мм, далее гипсовая модель или дублирующая гипсовая модель устанавливается в вакуумформер протезным ложем вверх под пластину термопластичного материала (Фиг.20.), процесс изготовления изделия начинается с фиксации пластины термопластичного материала в подвижной зажимной рамке вакуумформера, далее с помощью электрического нагревателя производится нагрев материала, для каждого материала существует своя оптимальная температура, при которой этот материал переходит в состояние текучести, после достижения для термопластичной пластины оптимальной температуры рамка с пластиной перемещается вниз до контакта между пластиной и гипсовой моделью, при этом происходит герметичное уплотнение объема между термопластиком и гипсовой моделью, из которого с помощью вакуумного насоса откачивается воздух, за счет разности атмосферного давления и давления над гипсовой моделью происходит деформация термопластика, который обтягивает гипсовую модель и выгибается в соответствии с контурами ложа протеза на гипсовой модели (Фиг.21), далее полученный оттиск охлаждается, извлекается из протезного ложа гипсовой модели, после чего с него срезают излишки материала по отмеченным границам каркаса и зачищают кромки, после чего, при необходимости, в литьевой заготовке каркаса вырезаются при помощи бормашины и боров, ножниц и т.д. необходимые ретенционные отверстия, распилы и т.д. любой конфигурации, при необходимости можно уточнить границы литьевой заготовки каркаса моделировкой при помощи разогретого воска, а также могут подклеиваться дополнительные необходимые элементы для литья из воска или из термопластика к термопластичной литьевой заготовке при помощи разогретого воска, предварительно установив литьевую заготовку каркаса на гипсовой модели (Фиг.22), далее полученная литьевая заготовка из термопластичного материала передается на модели в литейную лабораторию, полученный из литейной лаборатории цельнолитой металлический каркас отделывается, полируется, покрывается золотом или нитритом титана (Фиг.23, 24, 25, 26). Метод изготовления цельнолитых металлических каркасов, методом термовакуумной штамповки литьевых заготовок из термопластичных материалов прямым и обратным способом, для полных, частичных и бюгельных съемных протезов, п.1, отличающийся тем, что в данном методе ускоряется и упрощается изготовление литьевых заготовок цельнолитых металлических каркасов, установка литниковой системы и снятие литьевой заготовки с модели, так как исключается возникновение микротрещин в литьевой заготовке, повышается качество отлитых цельнолитых металлических каркасов, снижается время на отделку цельнолитого металлического каркаса, а также появляется возможность изготовления литьевой заготовки цельнолитого металлического каркаса с равномерной, по всей плоскости, толщиной поперечного сечения литьевой заготовки каркаса от 0,3 мм до 1,0 мм, позволяет изготовить цельнолитой металлический каркас по уже готовой и отмоделированной восковой композиции съемного протеза, загипсованной в зуботехническую кювету, в отличие от традиционного метода восковой моделировки по модели.

Перечень обозначений представленных чертежей и фотографий:

1 - Зуботехническая кювета Основание

2 - Зуботехническая кювета Дно основания

3 - Зуботехническая кювета Верхняя часть

4 - Зуботехническая кювета Крышка

5 - Протезное ложе

6 - Отмеченная граница каркаса

7 - Пластина термопластичного материала

8 - Стакан вакуумформера

9 - Гипсовая модель

10 - Гипсовая модель с нанесенной восковой изоляцией

11 - Слепок с гипсовой модели

12 - Дублирующая гипсовая модель

13 - Дополнительные восковые элементы, подклеенные разогретым воском к литьевой заготовке из термопластика.

Используемая литература

Литература - Издательство "Триада-Х", Москва, 2003 г. В.Н.Копейкин, Л.М.Демнер. Стр.109-110, 233-234, 252-255.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СЪЕМНЫЙ ПРОТЕЗ. МЕТОД (ТЕХНИКА) ИЗГОТОВЛЕНИЯ ЦЕЛЬНОЛИТОГО МЕТАЛЛИЧЕСКОГО КАРКАСА ДЛЯ КОМБИНИРОВАННОГО СЪЕМНОГО ПРОТЕЗА | 2007 |

|

RU2382618C2 |

| КАРКАСНЫЙ СЪЕМНЫЙ ПРОТЕЗ С МЯГКИМ БАЗИСОМ И МИКРОПОДВИЖНОСТЬЮ ИСКУССТВЕННЫХ ЗУБОВ | 2010 |

|

RU2428952C1 |

| Способ изготовления зубных протезов | 2020 |

|

RU2721890C1 |

| Устройство для изготовления зубных протезов | 2020 |

|

RU2722458C1 |

| КАРКАСНЫЙ СЪЕМНЫЙ ЗУБНОЙ ПРОТЕЗ С МЯГКИМ БАЗИСОМ | 2009 |

|

RU2405498C1 |

| МИОДИНАМИЧЕСКИЙ МЯГКИЙ ПОЛНЫЙ СЪЕМНЫЙ ПРОТЕЗ. СПОСОБ ИЗГОТОВЛЕНИЯ МИОДИНАМИЧЕСКОГО МЯГКОГО ПОЛНОГО СЪЕМНОГО ПРОТЕЗА | 2008 |

|

RU2384308C2 |

| СПОСОБ ФИКСАЦИИ В ПОЛОСТИ РТА СЪЕМНОГО ЗУБНОГО ПРОТЕЗА | 2012 |

|

RU2489988C1 |

| СПОСОБ ПРОТЕЗИРОВАНИЯ ПОСТРЕЗЕКЦИОННЫХ ДЕФЕКТОВ НЁБА И ПРОТЕЗ-ОБТУРАТОР НЁБА | 2007 |

|

RU2349284C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 1998 |

|

RU2132661C1 |

| Непосредственный съемный зубной протез | 2019 |

|

RU2709109C1 |

Группа изобретений относится к области ортопедической стоматологии и может быть использована при изготовлении съемных зубных протезов. Способ включает при обратном способе постановку искусственных зубов и моделировку базиса съемного зубного протеза из воска в артикуляторе или окклюдаторе, отсоединение гипсовой модели с восковой репродукцией съемного зубного протеза от артикулятора или окклюдатора и гипсовку восковой репродукции съемного зубного протеза в зуботехническую кювету. Из открытой зуботехнической кюветы удаляют восковую композицию, размечают границу цельнолитого металлического каркаса в протезном ложе основания зуботехнической кюветы, дно которой отсоединяют от основания. Далее изготавливают в вакуумформере литьевую заготовку из термопластичных материалов, при этом применяют пластины в диапазоне толщины от 0,3 мм до 1 мм. Далее основание зуботехнической кюветы без дна устанавливают в вакуумформер протезным ложем вверх под пластину термопластичного материала, а процесс изготовления изделия начинают с фиксации пластины термопластичного материала в подвижной зажимной рамке вакуумформера. С помощью электрического нагревателя производят нагрев термопластичного материала, после достижения оптимальной температуры текучести рамку с термопластичной пластиной перемещают вниз до контакта между термопластичной пластиной и основанием зуботехнической кюветы. При этом происходит герметичное уплотнение объема между пластиной из термопластика и основанием зуботехнической кюветы, из которого с помощью вакуумного насоса откачивают воздух, за счет разности атмосферного давления и давления над основанием зуботехнической кюветы происходит деформация пластины из термопластика, которая обтягивает основание зуботехнической кюветы и выгибается в соответствии с контурами ложа зубного протеза в основании зуботехнической кюветы. Полученный оттиск охлаждают, извлекают из протезного ложа основания зуботехнической кюветы, после чего с него срезают излишки материала по границам каркаса, предусмотренные для конкретного зубного протеза, и зачищают кромки. При необходимости в литьевой заготовке каркаса вырезают при помощи зуботехнических инструментов необходимые ретенционные отверстия или распилы любой конфигурации и подклеивают дополнительные фрагменты для литья из воска или термопластика к термопластичной литьевой заготовке при помощи разогретого воска. Полученная литьевая заготовка из термопластичного материала повторяет вестибулярную, оральную, небную поверхности зубного протеза по всему периметру с наружной стороны, так и каждую из поверхностей в отдельности. После чего на внутреннюю поверхность литьевой заготовки из термопластичного материала наносят ретенционное покрытие, а именно кисточкой на литьевую заготовку наносят лак, который посыпают мелкими шариками и треугольничками из пластика размером от 0,1 мм. Полученную литьевую заготовку из термопластичного материала передают в литейную лабораторию. Полученный из литейной лаборатории цельнолитой металлический каркас отделывают, полируют, покрывают золотом, или нитритом титана, или керамикой и укладывают в протезное ложе в основание зуботехнической кюветы, дно основания от зуботехнической кюветы устанавливают на свое место, далее формируют базис съемного зубного протеза из акриловых пластмасс и (или) силикона. Технический результат - возможность изготовления литьевых заготовок практически любой конфигурации и сложности. 2 н. и 1 з.п.ф-лы, 26 ил.

1. Способ изготовления цельнолитых металлических каркасов для съемных зубных протезов методом термовакуумной штамповки заготовок для литья из термопластичных материалов, включающий при обратном способе постановку искусственных зубов и моделировку базиса съемного зубного протеза из воска в артикуляторе или окклюдаторе, отсоединение гипсовой модели с восковой репродукцией съемного зубного протеза от артикулятора или окклюдатора и гипсовку восковой репродукции съемного зубного протеза в зуботехническую кювету, далее зуботехническую кювету открывают и восковую композицию удаляют, размечают границу цельнолитого металлического каркаса в протезном ложе основания зуботехнической кюветы, дно основания зуботехнической кюветы отсоединяют от основания зуботехнической кюветы, далее изготавливают в вакуум-формере литьевую заготовку из термопластичных материалов, при этом применяют пластины в диапазоне толщины пластины от 0,3 до 1 мм, далее основание зуботехнической кюветы без дна устанавливают в вакуум-формер протезным ложем вверх под пластину термопластичного материала, а процесс изготовления изделия начинают с фиксации пластины термопластичного материала в подвижной зажимной рамке вакуум-формера, далее с помощью электрического нагревателя производят нагрев термопластичного материала, после достижения для термопластичной пластины оптимальной температуры текучести рамку с термопластичной пластиной перемещают вниз до контакта между термопластичной пластиной и основанием зуботехнической кюветы, при этом происходит герметичное уплотнение объема между пластиной из термопластика и основанием зуботехнической кюветы, из которого с помощью вакуумного насоса откачивают воздух, за счет разности атмосферного давления и давления над основанием зуботехнической кюветы происходит деформация пластины из термопластика, которая обтягивает основание зуботехнической кюветы и выгибается в соответствии с контурами ложа протеза в основании зуботехнической кюветы, далее полученный оттиск охлаждают, извлекают из протезного ложа основания зуботехнической кюветы, после чего с него срезают излишки материала по границам каркаса, предусмотренные для конкретного протеза, и зачищают кромки, после чего, при необходимости, в литьевой заготовке каркаса вырезают при помощи зуботехнических инструментов необходимые ретенционные отверстия или распилы любой конфигурации, а при необходимости подклеивают дополнительные фрагменты для литья из воска или термопластика к термопластичной литьевой заготовке при помощи разогретого воска, полученная литьевая заготовка из термопластичного материала повторяет вестибулярную, оральную, небную поверхности протеза по всему периметру с наружной стороны, так и каждую из поверхностей в отдельности, после чего на внутреннюю поверхность литьевой заготовки из термопластичного материала наносят ретенционное покрытие, а именно кисточкой на литьевую заготовку наносят лак, который посыпают мелкими шариками и треугольничками из пластика размером от 0,1 мм, которые прилипают к нанесенному лаку, далее полученную литьевую заготовку из термопластичного материала, передают в литейную лабораторию, полученный из литейной лаборатории цельнолитой металлический каркас отделывают, полируют, покрывают золотом, или нитритом титана, или керамикой и укладывают в протезное ложе в основание зуботехнической кюветы, дно основания от зуботехнической кюветы устанавливают на свое место, далее формируют базис съемного протеза из акриловых пластмасс и (или) силикона.

2. Способ изготовления цельнолитых металлических каркасов для съемных зубных протезов методом термовакуумной штамповки заготовок для литья из термопластичных материалов, включающий при прямом способе подготовку гипсовой модели, а именно: разметку границ каркаса на гипсовой модели, при необходимости, изоляцию торуса и экзостозов, конвергирующих поверхностей зубов, мешающих посадке будущего цельнолитого металлического каркаса на модели, путем приливки и моделировки разогретым воском в необходимых местах для изоляции на гипсовой модели или изоляция всего протезного ложа на необходимую толщину, причем, если необходимо разместить будущий цельнолитой металлический каркас внутри мягкого, жесткого или комбинированного базиса, при помощи разогретого воска накладывают его на гипсовую модель в виде разогретых восковых пластин необходимой толщины, далее после охлаждения воска снимают слепок с гипсовой модели и отливают дублирующую гипсовую модель, далее прямым способом изготавливают в вакуум-формере литьевую заготовку из термопластичного материала, при этом применяют пластины в диапазоне толщин от 0,3 до 1 мм, далее гипсовую модель или дублирующую гипсовую модель устанавливают в вакуум-формер протезным ложем вверх под пластину термопластичного материала, а процесс изготовления изделия начинают с фиксации пластины из термопластичного материала в подвижной зажимной рамке вакуум-формера, далее с помощью электрического нагревателя производят нагрев материала, после достижения для термопластичной пластины оптимальной температуры текучести рамка с пластиной перемещается вниз до контакта между пластиной и гипсовой моделью, при этом происходит герметичное уплотнение объема между пластиной из термопластичного материала и гипсовой моделью, из которого с помощью вакуумного насоса откачивают воздух, за счет разности атмосферного давления и давления над гипсовой моделью происходит деформация пластины из термопластика, который обтягивает гипсовую модель и выгибается в соответствии с контурами ложа протеза на гипсовой модели, далее полученный оттиск охлаждают, извлекают из протезного ложа гипсовой модели, затем с него срезают излишки материала по отмеченным границам каркаса и зачищают кромки, а, при необходимости, в литьевой заготовке каркаса вырезают при помощи зуботехнических инструментов необходимые ретенционные отверстия, распилы любой конфигурации, а также уточняют границы литьевой заготовки каркаса моделировкой при помощи разогретого воска и подклеивают необходимые дополнительные элементы из воска или из пластины из термопластика к термопластичной литьевой заготовке при помощи разогретого воска, предварительно установив литьевую заготовку каркаса на гипсовой модели, далее полученную литьевую заготовку из термопластичного материала передают на модели в литейную лабораторию, полученный из литейной лаборатории цельнолитой металлический каркас отделывают, полируют.

3. Способ по п.2, отличающийся тем, что металлический каркас покрывают золотом или нитритом титана.

| JP 2002336274 A, 26.11.2002 | |||

| US 3667123 A, 06.06.1972 | |||

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2112649C1 |

| US 4824373 A, 25.04.1989 | |||

| СПОСОБ ПЕРЕБАЗИРОВКИ СЪЕМНОГО ЗУБНОГО ПРОТЕЗА | 2000 |

|

RU2183106C1 |

Авторы

Даты

2011-09-27—Публикация

2010-04-20—Подача