Изобретение относится к области энергетики, преимущественно к паротурбинным установкам (ПТУ) судов и электростанций.

Пуски и остановы паротурбинной установки являются наиболее ответственными этапами ее эксплуатации. Эти операции связаны со значительными изменениями механического и термического состояния ее элементов. От правильного проведения режимов пуска и останова ПТУ существенно зависят ее надежность и долговечность.

В то же время одной из важнейших эксплуатационных характеристик паротурбинных установок судов и кораблей, тепловых и атомных электростанций является продолжительность операций по вводу установки в действие. Одной из причин, влияющих на время пуска, ввода ПТУ в действие является необходимость предварительного прогрева элементов ПТУ: паропровода и турбоагрегата.

Основной причиной, ограничивающей скорость пуска паротурбинной установки, является возникновение в процессе пуска значительной неравномерности температурного поля прогреваемых конструкций.

При прогреве турбины ротор нагревается быстрее статора, так как он имеет значительно меньшую массу и большую площадь поверхности, контактирующую с паром, в сравнении со статором. Этому также способствует более высокий коэффициент теплоотдачи от пара к ротору вследствие его вращения. Такое положение вещей приводит к разным величинам температурных расширений ротора и статора турбины и, соответственно, изменению осевых и радиальных зазоров в проточной части, что может являться причиной задевания вращающихся частей о неподвижные.

Кроме того, наличие разности температур между верхней и нижней частями статора турбины приводит к выгибу статора вверх, тем более значительному, чем больше длина корпуса между опорами. Выгиб статора турбины приводит к уменьшению нижних радиальных зазоров в уплотнениях диафрагм и надбондажных уплотнениях, что также может являться причиной задевания ротора при вращении о статор.

При осуществлении режима прогрева паропровода с подачей греющей среды сразу с номинальными параметрами происходит быстрый прогрев тонкого слоя металла на внутренней поверхности паропровода, в то время как остальная часть стенки трубы сохраняет некоторое время начальную температуру. Максимальная величина температурного перепада по толщине стенки паропровода, достигаемая в этом случае, зависит от толщины стенки паропровода, коэффициента теплоотдачи от пара и коэффициента теплопроводности применяемого металла.

Такой режим прогрева паропроводов называется тепловым ударом, при этом во внутреннем слое металла возникают значительные сжимающие напряжения, величина которых превышает предел текучести, что приводит к разрушению паропровода и невозможности его использования.

В настоящее время для ограничения скорости изменения температуры паропроводов и турбоагрегатов (см. книгу: «Пусковые режимы паровых турбин энергоблоков», авторы: Плоткин Е.Р., Лейзерович А.Ш., М., Энергия, 1980) ориентируются в основном на квазистационарный режим прогрева элементов ПТУ. При таких режимах прогрева в паропровод и турбоагрегат сначала подают греющую среду с существенно более низкой температурой, чем ее номинальное значение, соответствующее рабочему режиму ПТУ. Затем осуществляют подъем температуры греющей среды, обеспечивающий среднюю скорость прогрева металла 2,0÷4,0°С/мин. Такие режимы прогрева элементов ПТУ очень продолжительны по времени и приводят к невозможности развития номинальной мощности энергетической установкой до момента окончания процесса прогрева.

Известен способ прогрева при пуске ПТУ, изложенный в книге Б.Э.Капеловича. «Эксплуатация паротурбинных установок», М., Энергоатомиздат, 1985, стр.28. Данный способ включает операции:

- прогрев паропровода посредством подачи в него сначала пара с существенно более низкой температурой, чем номинальное значение, и последующим увеличением температуры греющей среды до номинального значения, обеспечивающим среднюю скорость прогрева металла 2,0-4,0°С/мин;

- толчок ротора турбины паром;

- прогрев турбины при малой частоте вращения и малом расходе пара;

- постепенное увеличение температуры пара до номинального значения;

- увеличение частоты вращения до номинальной.

Способ прогрева при пуске ПТУ, изложенный в книге Б.Э.Капеловича. «Эксплуатация паротурбинных установок», М., Энергоатомиздат, 1985 стр.28, является наиболее близким аналогом заявляемому способу.

Указанный способ прогрева имеет тот недостаток, что режим прогрева паропровода и турбины очень продолжителен по времени и определяет скорость изменения параметров греющей среды, что, в свою очередь, приводит к невозможности ПТУ развить номинальную мощность до окончания процесса прогрева. Уменьшение же продолжительности режима прогрева приводит к возникновению термических напряжений, вызванных неравномерностью температурного поля прогреваемых элементов, которые превышают предел текучести материала, что приводит к разрушению элементов ПТУ и выходу всей установки из строя.

Задачей предлагаемого изобретения является сокращение времени прогрева и пуска ПТУ, а также обеспечение надежности и экономичности способа прогрева за счет выравнивания температурного поля прогреваемых элементов ПТУ вне зависимости от температуры подаваемой греющей среды.

Задача решена тем, что в известном способе прогрева паротурбинной установки, включающем подачу греющей среды (пара) в элементы паротурбинной установки, согласно изобретению между нагреваемыми элементами ПТУ и греющей средой создают условия для возникновения кризиса теплообмена, для чего на внутреннюю поверхность элементов паротурбинной установки перед подачей в них греющей среды наносят тонкий слой теплозащитного материала, коэффициент теплопроводности которого (термическое сопротивление) существенно меньше коэффициента теплопроводности материала, из которого изготовлены элементы паротурбинной установки и удовлетворяет условию

λдз≤λм (δ/D) (Тн/Тгр.с.),

где λдз - коэффициент теплопроводности теплозащитного материала;

λм - коэффициент теплопроводности материала элемента паротурбинной установки;

δ - толщина тонкого слоя теплозащитного материала;

D - толщина стенки элемента паротурбинной установки;

Тн - исходная температура элемента паротурбинной установки;

Тгр.с. - температура греющей среды,

после чего греющую среду подают в элементы паротурбинной установки с номинальными параметрами, соответствующими 100% ее мощности.

Кроме того, тонкий слой теплозащитного материала наносят на внутренние поверхности элементов паротурбинной установки толщиной не более 2 мм.

Тонкий дозирующий слой теплозащитного материала в данном случае служит ограничителем величины теплового потока, передаваемого от греющей среды к поверхности элементов ПТУ, вне зависимости от параметров греющей среды. В результате этого выравнивают температурное поле по толщине стенки элемента ПТУ, защищенного тонким слоем теплозащитного материала, исключая возможность возникновения в нем термических напряжений, превышающих предел текучести. Это позволяет при пуске ПТУ исключить отдельный режим ее прогрева паром пониженной температуры. Прогрев ПТУ осуществляют при ее работе на энергетических режимах, когда номинальные параметры греющей среды соответствуют 100% мощности ПТУ, что существенно сокращает время пуска, увеличивает экономичность и надежность установки.

Такое техническое решение по сравнению со способом, являющимся наиболее близким аналогом заявляемому, позволяет исключить режим прогрева ПТУ паром с пониженной температурой и, следовательно, сократить время пуска ПТУ, повысить надежность и экономичность способа, так как любое нарушение в алгоритме пуска, связанное с изменением параметров греющей среды, не может привести к возникновению аварийной ситуации.

Если в элементы ПТУ: паропровод или турбину, не оборудованные тонким слоем теплозащитного материала, подать греющую среду с номинальными параметрами, происходит быстрый прогрев тонкого слоя металла на поверхности, контактирующей с греющей средой, в то время как остальная часть металла, не контактирующая с греющей средой, сохраняет некоторое время начальную температуру. Максимальная величина температурного перепада по толщине металла в этом случае достигается некоторое время спустя, зависящее от толщины стенки паропровода или элемента ПТУ, коэффициента теплоотдачи от пара и коэффициента теплопроводности применяемого металла. Такой режим имеет существенно меньшую продолжительность, но в этом случае во внутреннем слое металла возникают значительные сжимающие напряжения, величина которых превосходит предел текучести, и происходит разрушение элементов ПТУ.

Наличие на поверхности элемента ПТУ, контактирующей с греющей средой, тонкого слоя теплозащитного материала позволяет существенно уменьшить перепад температур по толщине стенки, например, паропровода, снижая до допустимых значений величины сжимающих напряжений, что позволит избежать его разрушения, обеспечивая надежность способа.

Изобретение пояснено чертежом и графиками.

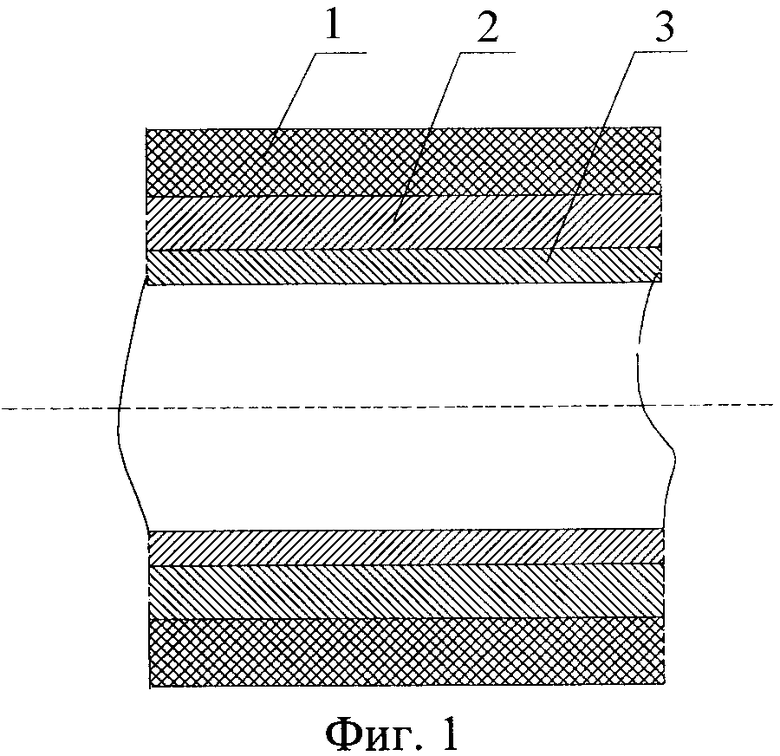

На фиг.1 представлен общий вид элемента ПТУ - паропровода, покрытого тонким слоем теплозащитного материала.

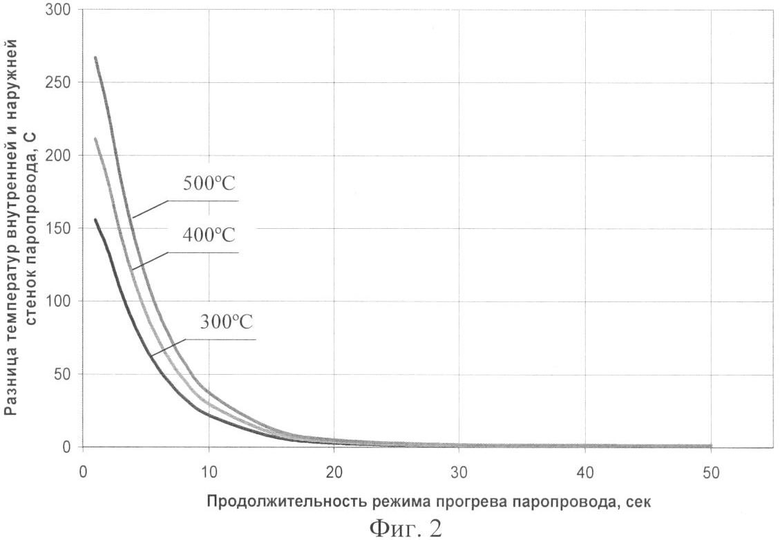

На фиг.2 представлены зависимости разницы температур внутренней и наружной стенок паропровода от продолжительности процесса прогревания паропровода без тонкого слоя теплозащитного материала при разных температурах греющей среды (пара): 300°С, 400°С, 500°С.

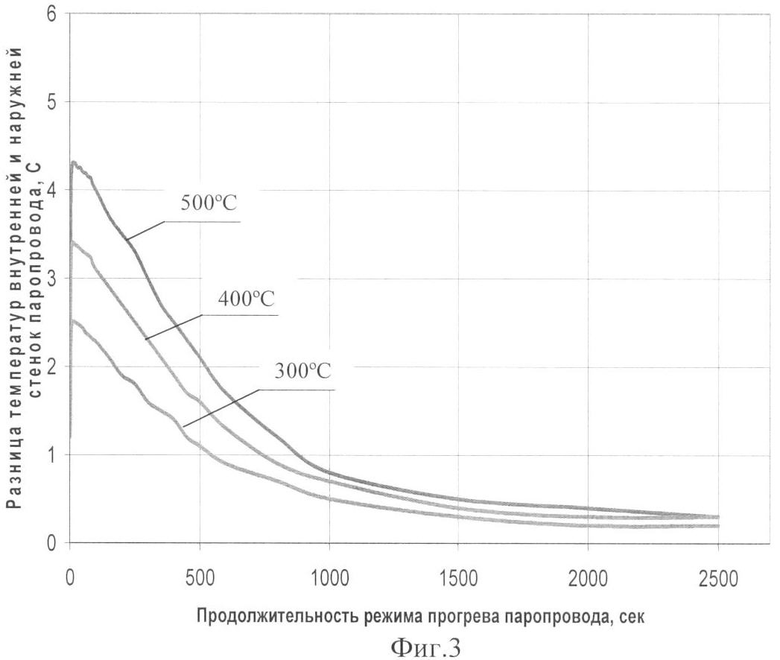

На фиг.3 представлены зависимости разницы температур внутренней и наружной стенок паропровода от продолжительности процесса прогревания паропровода с нанесенным тонким слоем теплозащитного материала при температурах греющей среды: 300°С, 400°С, 500°С.

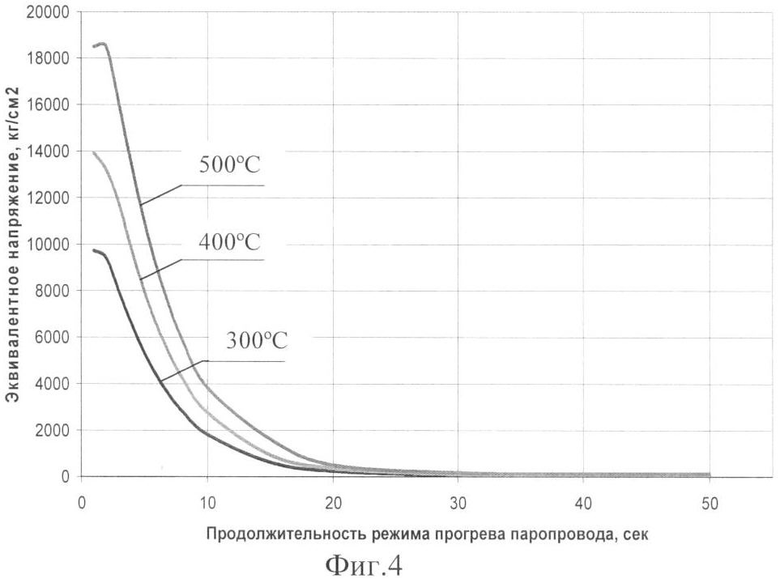

На фиг.4 представлены зависимости величины эквивалентного напряжения в слое металла паропровода без тонкого слоя теплозащитного материала от продолжительности режима прогрева при температурах греющей среды: 300°С, 400°С, 500°С.

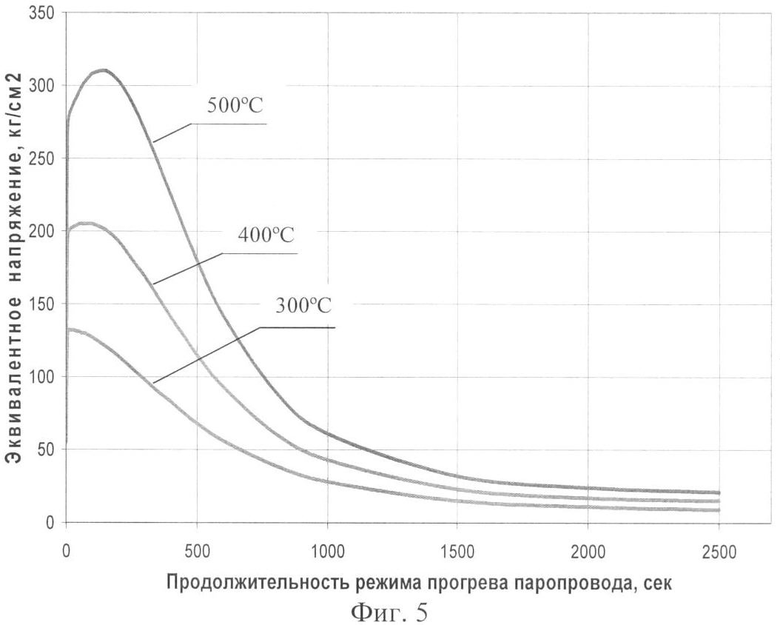

На фиг.5 представлены зависимости величины эквивалентного напряжения в слое металла паропровода с нанесенным тонким слоем теплозащитного материала от продолжительности режима прогрева при температурах греющей среды: 300°С, 400°С, 500°С.

Паропровод ПТУ включает стальной паропровод 1, как таковой, наружная поверхность которого покрыта тепловой изоляцией 2, а внутренняя поверхность покрыта тонким слоем теплозащитного материала 3.

При осуществлении предложенного способа прогрева ПТУ при ее пуске между нагреваемыми элементами ПТУ и греющей средой создают условия для возникновения кризиса теплообмена, для этого внутренние поверхности элементов ПТУ (паропровода и турбоагрегата), контактирующие с греющей средой (паром), перед подачей в них греющей среды предварительно покрывают тонким слоем теплозащитного материала 3, коэффициент теплопроводности которого (термическое сопротивление) существенно меньше коэффициента теплопроводности материала, из которого изготовлены элементы паротурбинной установки и удовлетворяет условию

λдз≤λмδ/D)(Тн/Тгр.с.), где

λдз - коэффициент теплопроводности тонкого слоя теплозащитного материала;

λм - коэффициент теплопроводности материала паропровода или другого элемента ПТУ;

δ - толщина тонкого слоя теплозащитного материала;

D - толщина стенки защищаемого элемента паротурбинной установки;

Тн - исходная температура паропровода;

Тгр.с. - температура греющей среды (пара).

Толщина тонкого слоя теплозащитного материала 3 не должна превышать 2 мм. В противном случае это может отрицательно сказаться на работе ПТУ.

Пример расчета λдз:

λм=45.4 Вт/(м·°С) для стали

δ=1 мм,

D=10 м,

Tн=20°С,

Тгр.с.=500°С,

λдз≤45.4×1/40×20/500=0,186 Вт/(м·°С).

По полученному значению λдз (коэффициент теплопроводности тонкого слоя теплозащитного материала) из книги М.А.Михеев, И.М.Михеева, Москва, Энергия, 1973 г., УДК 6536.24, стр.295 по таблице П-1, выбирают материал, коэффициент теплопроводности которого наиболее близок к полученному, λ=0,0976 соответствует материалу - совелит.

Затем в элементы ПТУ подают греющую среду номинальных параметров, которые соответствуют 100% мощности ПТУ. При соприкосновении греющей среды - пара с тонким слоем теплозащитного материала 3, нанесенного на внутреннюю поверхность элементов ПТУ, например паропровода 1, происходит его нагревание. Через нагретый греющей средой тонкий слой теплозащитного материала 3 к внутренней поверхности трубопровода 1 передается тепловой поток, величина которого ограничена термическим сопротивлением (коэффициентом теплопроводности и толщиной) тонкого слоя теплозащитного материала 3. При подаче греющей среды, например пара, сразу с номинальными параметрами не происходит быстрый прогрев слоя металла на внутренней поверхности паропровода 1 с нанесенным тонким слоем 3 теплозащитного материала, как это происходит при осуществлении режима прогрева паропровода 1 без тонкого слоя 3 теплозащитного материала. Величина температурного перепада по толщине стенки паропровода 1 в этом случае приводит к возникновению во внутреннем слое металла сжимающих напряжений, величина которых существенно меньше величины предела текучести материала паропровода 1, и следовательно, разрушения паропровода 1 не происходит.

Для подтверждения эффективности предложенного технического решения были выполнены расчеты динамики прогрева главного паропровода, размер которого широко используется в энергетике, без тонкого слоя теплозащитного материала и такого же паропровода с нанесенным тонким слоем теплозащитного материала по методике, изложенной в книге «Прочность трубопроводных систем энергетических установок», Д.Л.Костовецкий, Ленинградское отд. издательства «Энергия», 1973 г., УДК: 621.643.2, стр.200.

При выполнении расчетного исследования были приняты следующие исходные данные:

- наружный диаметр паропровода - 273 мм;

- толщина стенки паропровода - 10 мм;

- толщина слоя наружной теплоизоляции - 70 мм;

- толщина тонкого слоя теплозащитного материала - 2 мм;

- материал тонкого слоя теплозащитного материала - совелит;

- исходные температуры паропровода и тепловой изоляции равны температуре окружающей среды - 20°С;

- температура пара на входе в паропровод - 300°С, 400°С и 500°С;

- материал трубопровода - сталь 12Х1МФ;

- материал тепловой изоляции - совелит;

- коэффициент теплоотдачи от пара к внутренней поверхности тонкого слоя теплозащитного материала принят - 10000 ккал/(м2·ч·°С) (соответствует процессу конденсации пара);

- коэффициент теплоотдачи от наружной поверхности стенки к воздуху определяют по зависимости:

α=8,4+0,06·(tиз-tвоз), где

α - коэффициент теплоотдачи от наружной поверхности стенки к воздуху, ккал/(м2·ч·°С);

tиз - температура наружной поверхности теплоизоляции, °С;

tвоз - температура окружающего воздуха, °С.

Результаты расчетов при разных температурах пара на входе в паропровод (300°С, 400°С, 500°С) представлены в виде графиков на фиг.2, 3, 4, 5.

Из представленных на фиг.2 зависимостей разницы температур внутренней и наружной стенок паропровода от продолжительности процесса прогрева паропровода без тонкого слоя теплозащитного материала следует, что при осуществлении режима прогрева возникает значительная неравномерность температурного поля паропровода. Даже при прогреве паропровода паром с температурой 300°С максимальное значение разницы температур составляет 155,0°С. Рассчитанные для этих случаев величины эквивалентных напряжений, зависимости которых от продолжительности режима прогрева приведены на графиках фиг.4, показывают, что максимальные значения величины эквивалентного напряжения, вызванного неравномерностью температурного поля, в несколько раз превышают предел текучести для стали 12Х1МФ при температурах 300°С, 400°С и 500°С, составляющий соответственно 1600 кг/см2, 1450 кг/см2 и 1100 кг/см2. Это означает, что при осуществлении режима прогрева паропровода без тонкого слоя теплозащитного материала паром температурой 300°С, 400°С и 500°С произойдет неминуемое разрушение паропровода.

Из представленных на фиг.3 зависимостей разницы температур внутренней и наружной стенок паропровода от продолжительности процесса прогрева паропровода с нанесенным на его внутреннюю поверхность тонким слоем теплозащитного материала следует, что при осуществлении режима прогрева не возникает значительная неравномерность температурного поля паропровода. Максимальное значение разницы температур внутренней и наружной стенок паропровода при прогреве паропровода паром даже с температурой 500°С составляет 4,3°С. Рассчитанные для паропровода с нанесенным на его внутреннюю поверхность тонким слоем теплозащитного материала величины эквивалентных напряжений, зависимости которых от продолжительности режима прогрева приведены на графиках фиг.5 показывают, что максимальные значения величины эквивалентного напряжения, вызванного неравномерностью температурного поля, составляют, соответственно, 132 кг/см2, 205 кг/см2 и 310 кг/см2. Это означает, что при осуществлении режима прогрева паропровода с нанесенным на его внутреннюю поверхность тонким слоем теплозащитного материала паром температурой 300°С, 400°С и 500°С разрушение паропровода не произойдет, т.к. значение коэффициента запаса составит 12.1, 7.1 и 3.5, соответственно, что видно из сопоставления фигур 4 и 5.

Выполненные расчетные исследования режимов прогрева паротурбинной установки при ее пуске, с предварительным нанесением на внутреннюю поверхность элементов ПТУ тонкого слоя теплозащитного материала для выравнивания их температурного поля показали высокую эффективность применения такого способа прогрева ПТУ при ее пуске, выраженную в сокращении времени прогрева, а следовательно, и пуска ПТУ, повышении надежности и экономичности такого способа прогрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ПАРОГАЗОВОЙ УСТАНОВКИ В МАНЕВРЕННОМ РЕЖИМЕ | 2014 |

|

RU2585156C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПАРОТУРБИННОЙ УСТАНОВКИ И ПАРОТУРБИННАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2070293C1 |

| ПАРОТУРБИННАЯ УСТАНОВКА | 1992 |

|

RU2053377C1 |

| СИСТЕМА БЕЗОПАСНОГО ИСПОЛЬЗОВАНИЯ ВОДОРОДА ПРИ ПОВЫШЕНИИ МОЩНОСТИ ДВУХКОНТУРНОЙ АЭС ВЫШЕ НОМИНАЛЬНОЙ | 2019 |

|

RU2736603C1 |

| ПАРОТУРБИННАЯ УСТАНОВКА АЭС С ДОПОЛНИТЕЛЬНОЙ ПАРОВОЙ ТУРБИНОЙ И С СИСТЕМОЙ БЕЗОПАСНОГО ИСПОЛЬЗОВАНИЯ ВОДОРОДА | 2021 |

|

RU2768766C1 |

| Паротурбинная теплофикационная установка | 2020 |

|

RU2766653C1 |

| Способ повышения мощности двухконтурной АЭС за счет комбинирования с водородным циклом | 2019 |

|

RU2707182C1 |

| Паротурбинная установка | 2016 |

|

RU2631960C1 |

| ПАРОТУРБИННАЯ УСТАНОВКА | 2006 |

|

RU2319843C1 |

| ПАРОГЕНЕРАТОР, РАБОТАЮЩИЙ НА ОТХОДЯЩЕМ ТЕПЛЕ | 1998 |

|

RU2193726C2 |

Способ прогрева паротурбинной установки при ее пуске включает подачу греющей среды с номинальными параметрами, соответствующими 100% ее мощности, в элементы паротурбинной установки. На внутреннюю поверхность элементов паротурбинной установки, перед подачей в них греющей среды, наносят тонкий слой теплозащитного материала. Коэффициент теплопроводности теплозащитного материала значительно меньше коэффициента теплопроводности материала, из которого изготовлены элементы паротурбинной установки, и удовлетворяет условию: λдз≤λм(δ/D)(Тн/Тгр.с.), где λдз - коэффициент теплопроводности тонкого слоя теплозащитного материала; λм - коэффициент теплопроводности материала паропровода или другого элемента паротурбинной установки; δ - толщина тонкого слоя теплозащитного материала; D - толщина стенки защищаемого элемента паротурбинной установки; Тн - исходная температура паропровода; Тгр·с. - температура греющей среды. Позволяет сократить время прогрева, а следовательно, и пуска паротурбинной установки, а также повысить надежность и экономичность способа прогрева ПТУ за счет выравнивания температурного поля прогреваемых элементов ПТУ вне зависимости от температуры подаваемой греющей среды. 1 з.п. ф-лы, 5 ил.

1. Способ прогрева паротурбинной установки при ее пуске, включающий подачу греющей среды в элементы паротурбинной установки, отличающийся тем, что между нагреваемыми элементами ПТУ и греющей средой создают условия для возникновения кризиса теплообмена, для чего на внутреннюю поверхность элементов паротурбинной установки, перед подачей в них греющей среды, наносят тонкий слой теплозащитного материала, коэффициент теплопроводности которого существенно меньше коэффициента теплопроводности материала, из которого изготовлены элементы паротурбинной установки, и удовлетворяет условию:

λдз≤λм(δ/D)(Тн/Тгр.с),

где λдз - коэффициент теплопроводности тонкого слоя теплозащитного материала;

λм - коэффициент теплопроводности материала паропровода или другого элемента паротурбинной установки;

δ - толщина тонкого слоя теплозащитного материала;

D - толщина стенки защищаемого элемента паротурбинной установки;

Тн - исходная температура паропровода;

Тгр.с - температура греющей среды, после чего в элементы паротурбинной установки подают греющую среду номинальных параметров, которые соответствуют 100% мощности паротурбинной установки.

2. Способ по п.1, отличающийся тем, что тонкий слой теплозащитного материала наносят на элементы паротурбинной установки толщиной не более 2 мм.

| ПРИМЕНЕНИЕ ТЕПЛОИЗОЛИРУЮЩЕГО СЛОЯ ДЛЯ КОРПУСА ПАРОВОЙ ТУРБИНЫ И ПАРОВАЯ ТУРБИНА | 2004 |

|

RU2362889C2 |

| Совмещенный двухкорпусный цилиндр высокого и среднего давления паровой турбины | 1990 |

|

SU1831578A3 |

| Защитный экран | 1972 |

|

SU580334A1 |

| DE 19535227 A1, 27.03.1997 | |||

| US 6345953 B1, 12.02.2002 | |||

| JP 62101807 A, 12.05.1987. | |||

Авторы

Даты

2011-09-27—Публикация

2010-02-18—Подача