Область техники, к которой относится изобретение

Настоящее изобретение относится к горелке для газовой турбины, в которой в качестве топлива используют газ с низкой теплотворной способностью, в частности отходящий газ, получаемый в металлургической промышленности.

Уровень техники

Использование отходящих газов, получаемых в металлургической промышленности, в горелках для газовой турбины составляет часть известного уровня техники. В частности, известные горелки предназначены для использования топливных газов с постоянным составом, получаемых в металлургической промышленности, в рабочем режиме или только газ доменных печей, или также газ доменных печей, газ коксовых печей и газ металлургических заводов (конверторов ЛД) с заданным и постоянным процентным содержанием. Эффективное использование в широком масштабе известных горелок ограничено, с одной стороны, тем, что теплотворная способность газа является очень низкой, а с другой стороны, тем, что состав газа меняется на различных сталеплавильных заводах. В действительности, часто газ, который может быть доступен для питания горелки, представляет собой смесь газа доменных печей, газа металлургических заводов и газа коксовых печей, процентное содержание которого колеблется в значительной степени в соответствии с процессами, типичными для каждого сталеплавильного завода.

Другими словами, известные горелки далеки от обеспечения удовлетворительных результатов, поскольку установлено, что в них сложно сжигать газы, обладающие теплотворной способностью, меньшей 4,0 МДж/кг. Второй причиной является то, что горелки содержат много элементов, которые должны быть спроектированы специальным образом, как это требуется в каждом конкретном случае в соответствии с составом и, следовательно, в соответствии с теплотворной способностью газа, доступного на конкретном сталеплавильном заводе.

Поэтому существует необходимость в увеличении гибкости действия известных горелок, в частности, для использования смесей газов, получаемых в металлургической промышленности, теплотворная способность которых является очень низкой, например, составляющей от 3,0 МДж/кг до 4,0 МДж/кг, при этом должна быть гарантирована стабильность горения.

Раскрытие изобретения

Целью настоящего изобретения является создание горелки для газовой турбины, в которой можно использовать в качестве топлива газ с низкой теплотворной способностью и которая отвечала бы представленным выше требованиям, достигаемым простым и недорогим способом.

Согласно настоящему изобретению предложена горелка газовой турбины, содержащая:

первый канал, по которому при использовании подается топливный газ с низкой теплотворной способностью, и второй канал, по которому при использовании подается воздух для горения, при этом первый и второй каналы расположены концентрично относительно продольной оси, причем выход первого канала образован сужающимся соплом;

завихритель, установленный у выхода второго канала;

пластину, герметично установленную в первом канале выше по потоку сопла и имеющую множество отверстий с калиброванным сечением прохода, при этом отверстия наклонены в тангенциальном направлении относительно продольной оси под заданным углом;

причем для топливных газов, обладающих скоростью распространения пламени, меньшей 300 мм/с, пластина имеет от 36 до 38 отверстий, диаметр которых составляет от 11,5 мм до 12,0 мм, а угол наклона отверстий равен приблизительно 22°; и

для топливных газов, обладающих скоростью распространения пламени от 300 мм/с до 400 мм/с, пластина имеет 80 отверстий, диаметр которых составляет от 8,5 мм до 9,0 мм, а угол наклона отверстий - от 17° до 22°.

Горелка также предпочтительно содержит средство соединения, выполненное с возможностью отсоединения, для соединения пластины в фиксированном положении и обеспечения замены пластины.

В предложенной горелке предпочтительно сопло ограничено в радиальном направлении стенкой, прикрепленной к пластине и несущей средство соединения, выполненное с возможностью отсоединения.

В предложенной горелке предпочтительно средство соединения, выполненное с возможностью отсоединения, содержит резьбовое соединение.

В предложенной горелке предпочтительно отверстия расположены на одинаковом угловом расстоянии друг от друга вокруг продольной оси.

В предложенной горелке предпочтительно отверстия выполнены в пластине вдоль двух концентричных окружностей.

Горелка также предпочтительно содержит пилотную линию, по которой при использовании подается природный газ.

Горелка также предпочтительно содержит третий канал, по которому при использовании подается природный газ, при этом первый, второй и третий каналы расположены концентрично друг относительно друга.

В предложенной горелке предпочтительно второй канал расположен в радиальном направлении между первым каналом и третьим каналом.

Согласно настоящему изобретению предложен также узел горелки газовой турбины, содержащий горелку, выполненную вышеуказанным образом, в комбинации с соосной горелкой для предварительного смешивания, питаемой при использовании природным газом.

Согласно настоящему изобретению предложен также способ подачи топливного газа в горелку, при котором устанавливают расход природного газа из пилотной линии, если теплотворная способность газа с низкой теплотворной способностью из первого канала составляет менее 4,0 МДж/кг.

В предложенном способе предпочтительно расход природного газа из пилотной линии (46) изменяют непрерывно как функцию теплотворной способности и/или состава газа с низкой теплотворной способностью.

Краткое описание чертежей

Далее изобретение будет описано со ссылками на прилагаемые чертежи, на которых проиллюстрирован пример варианта его осуществления, не ограничивающий объем изобретения, и на которых:

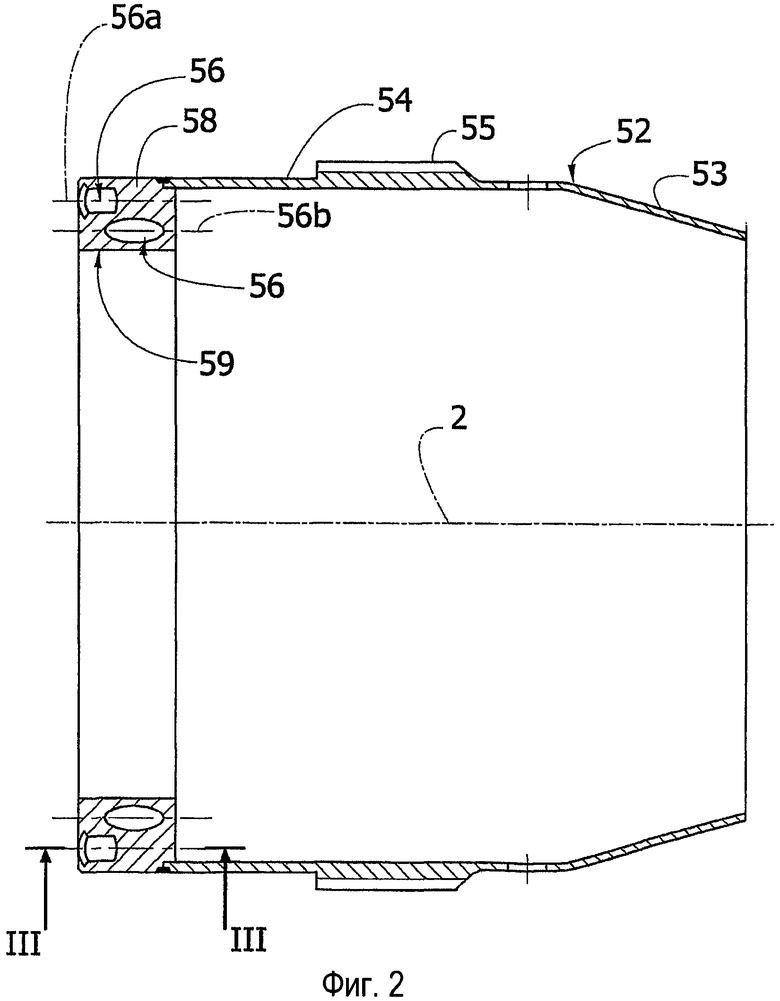

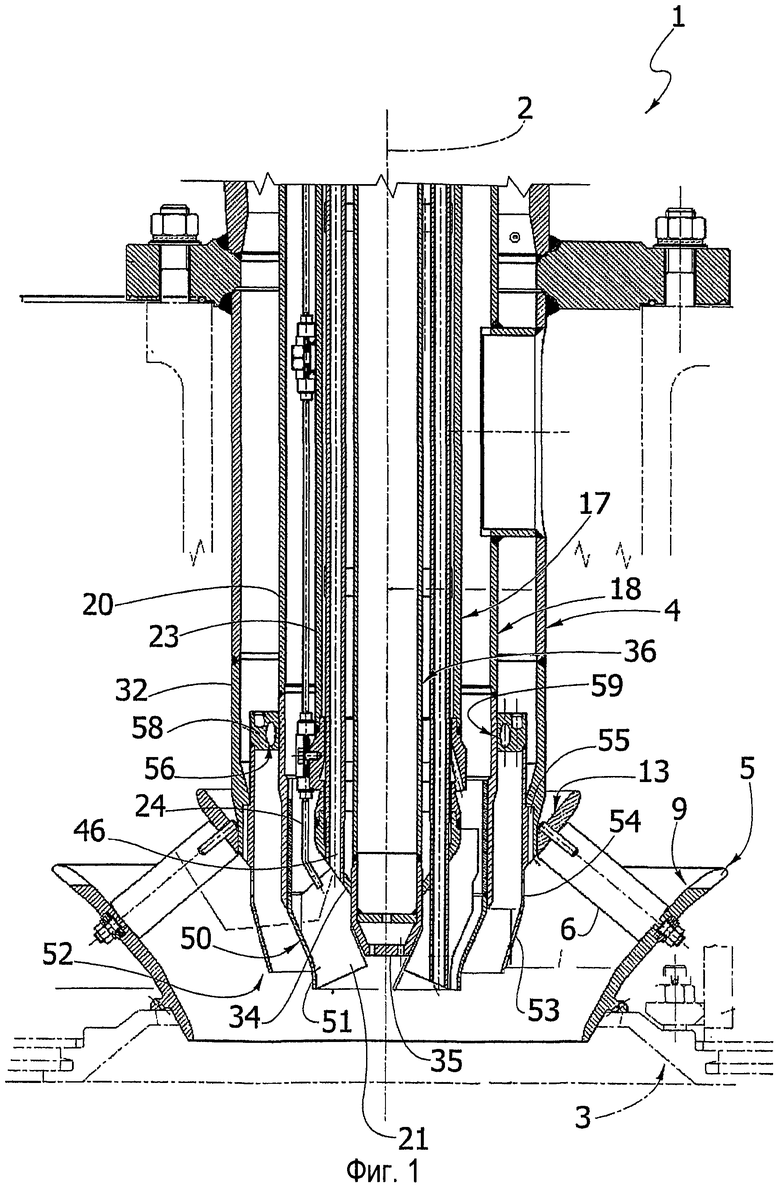

Фиг.1 представляет собой поперченное сечение горелки газовой турбины согласно предпочтительному варианту осуществления настоящего изобретения с некоторыми, не показанными для ясности, элементами;

Фиг.2 представляет собой поперченное сечение элемента горелки, показанной на фиг.1, в увеличенном масштабе; и

Фиг.3 представляет собой разрез по линии III-III на фиг.2.

Предпочтительный вариант осуществления изобретения

На фиг.1 показан узел горелки, обозначенный позицией 1, составляющий часть газовой турбины (не показана), с помощью которой при использовании приводят во вращение вал электрической машины (не показана) для выработки электрической энергии.

Узел 1 проходит вдоль продольной оси 2 и при использовании в камере 3 (показана частично) обеспечивает горение, и содержит центральную горелку 4 и периферийную горелку 5 типа горелки «предварительного смешивания», соосную с горелкой 4 и установленную вокруг нее.

Горелка 5 содержит устройство 6 с лопатками для создания вихрей, или турбулентности, обычно называемое «завихрителем», которые (вихри) передаются в камеру 3 так называемым «диагональным» потоком воздуха для горения, поступающим из канала 9.

Горелка 5 содержит также линию 13 для подачи топливного газа, т.е. природного газа. По линии 13 подают топливный газ в отсеки между лопатками завихрителя 6 для получения смеси газа и воздуха, при этом количество воздуха больше теоретического стехиометрического отношения для обеспечения горения предварительно приготовленной смеси.

Горелка 4 (см. фиг.1) содержит канал 17 для подачи воздуха для горения и канал 18 для подачи топливного газа, т.е. газа с низкой теплотворной способностью, в частности газа, получаемого в металлургической промышленности. Каналы 17, 18 являются кольцевыми, расположены концентрично относительно оси 2 и отделены один от другого трубчатым корпусом 20, осью которого также является ось 2.

В частности, выход канала 17 образован устройством 21 с лопатками («завихритель»), с помощью которых создают вихри, или турбулентность, в потоке воздуха для горения. В канале 17 расположен воспламеняющий электрод 24 и линия электрического питания известного типа для генерирования искры зажигания в отсеках между лопатками завихрителя 21.

Канал 18 ограничен снаружи в радиальном направлении трубчатым корпусом 32, а канал 17 ограничен изнутри в радиальном направлении трубчатым корпусом 33, который оканчивается конической частью 34.

Корпус 33 проходит вдоль оси 2 и установлен вокруг газонефтяного, или топливного, сопла 35, которое выступает в осевом направлении от центра завихрителя 21 к камере 3.

Корпус 33 и сопло 35 образуют в радиальном направлении относительно друг друга кольцевой канал 36, по которому подают поток топливного газа, т.е. природного газа, который выходит в отсеки между лопатками завихрителя 21 через выходные отверстия (не показаны), выполненные в части 34, для сжигания его с воздухом для горения, поступающим из канала 17, и для получения диффузионного пламени.

В канале 36 расположено множество трубок 46, параллельных оси 2, изолированных от газа, проходящего по каналу 36, которыми образована так называемая «пилотная линия» и которые имеют соответствующие концы, пересекающие часть 34, для подачи дополнительного потока топливного газа, т.е. природного газа, при особых рабочих условиях газовой турбины. В частности, газ из пилотной линии 46 подают для смешивания с воздухом для горения, поступающим из канала 17, и он сгорает вместе с газом, поступающим из канала 18 («совместное горение»), и образуется пилотное пламя, которым стабилизируют диффузионное пламя, создаваемое газом, поступающим из канала 18.

Выход канала 18 представляет собой кольцевое отверстие, образованное соплом 50 сужающегося типа, т.е. имеющим сечение прохода, которое сужается для ускорения потока газа с низкой теплотворной способностью.

Сопло 50 ограничено изнутри в радиальном направлении цилиндрическим осевым концом корпуса 20 и наружной кольцевой стенкой 51 завихрителя 21, а снаружи - стенкой 52.

Стенка 52 содержит коническую переднюю часть 53 и цилиндрическую заднюю часть 54, которая прикреплена с возможностью отсоединения к осевому концу корпуса 32, в частности, посредством резьбового соединения 55.

Канал 18 (см. фиг.2 и 3) связан с множеством отверстий 56, выполненных в кольцевой пластине 58 и имеющих калиброванные сечения прохода для точного определения расхода топливного газа, проходящего затем через сопло 50.

Пластина 58 расположена перпендикулярно оси 2, прикреплена к заднему концу части 54, в частности, посредством точечной сварки и расположена герметично в канале 18. В частности, герметичность гарантирована, с одной стороны, посредством использования резьбового соединения 55, а с другой стороны, посредством сопряжения внутренней цилиндрической поверхности 59 пластины 58 с корпусом 20.

Количество отверстий 56 и их сечение прохода определяют таким образом, чтобы отношение между потерей напора на пластине 58 и давлением в камере 3 было больше 5% в условиях минимальной нагрузки, предусмотренной рабочим режимом, при использовании газа, поступающего из канала 18 (чем больше потеря напора, тем меньше восприимчивость к такому возможному явлению, как колебание давления в камере 3).

В частности, отверстия 56 представлены двумя кольцами 56a, 56b отверстий, выполненных вдоль соответствующих концентричных окружностей. В каждом кольце 56a, 56b отверстия расположены на одинаковом угловом расстоянии друг от друга вокруг оси 2. Оси отверстий 56 являются прямолинейными и наклоненными в тангенциальном направлении относительно оси 2 под заданным углом. Упомянутым углом наклона сообщают потоку газа турбулентное движение вихря, подобного тому, который создается посредством лопаток в сопле 50. Направление, в котором отверстия наклонены относительно оси 2, является одинаковым в двух кольцах 56a и 56b.

В частности, в случае, когда газ, подаваемый по каналу 18, содержит относительно большое количество газа доменной печи, необходимо достижение относительно высокой турбулентности для обеспечения более высокой степени смешивания с воздухом.

Расход топливного газа с низкой теплотворной способностью, поступающего в сопло 50, соответствующим образом регулируют и предварительно устанавливают, путем определения, в начале срока службы горелки, количества и сечения прохода отверстий 56, в соответствии с теплотворной способностью и/или с составом доступного топливного газа с низкой теплотворной способностью.

В качестве примера описано два различных типа конфигураций, которые могут быть установлены как альтернативные друг другу:

- для топливного газа, обладающего скоростью распространения пламени, меньшей 300 мм/с, соответствующего по существу исходным условиям, при которых топливный газ обладает процентным содержанием газа доменной печи, который сообщает тепловую энергию, составляющую не менее 70% общей тепловой энергии (или эффективной тепловой мощности), и процентным содержанием газа коксовой печи и газа металлургических заводов (конверторов ЛД), составляющим не более чем остальные 30%, количество отверстий 56 составляет от 36 до 38, отверстия имеют диаметр от 11,5 мм до 12,0 мм, и их располагают под углом наклона, составляющим приблизительно 22°;

- для топливного газа, обладающего скоростью распространения пламени в диапазоне от 300 мм/с до 400 мм/с, соответствующего по существу исходным условиям, при которых топливный газ обладает процентным содержанием газа доменной печи, который сообщает тепловую энергию, составляющую менее 70% общей тепловой энергии (или эффективной тепловой мощности), и процентным содержанием газа коксовой печи и газа металлургических заводов (конверторов ЛД), составляющим более остальных 30%, количество отверстий 56 составляет 80, отверстия имеют диаметр от 8,5 мм до 9,0 мм, и их располагают под углом наклона, составляющим от 17° до 22°.

Далее описана работа узла 1.

Зажигание узла 1 производят посредством подачи природного газа по питающей линии, образованной каналом 36. Увеличение скорости газовой турбины производят снова посредством подачи природного газа по линии 36 до тех пор, пока ни будет достигнута нагрузка, составляющая 50% максимальной нагрузки.

Далее, имеет место переход от действия, заключающегося в диффузии природного газа, к действию с использованием газа с низкой теплотворной способностью (получаемого в металлургической промышленности) посредством подачи упомянутого газа по каналу 18.

Подачу газа осуществляют следующим образом:

- если теплотворная способность газа, выходящего из канала 18, больше 4,0 МДж/кг, то расход природного газа, подаваемого по пилотной линии, образованной из трубок 46, равен 0;

- если теплотворная способность газа, выходящего из канала 18, составляет от 3,0 МДж/кг до 4,0 МДж/кг, то природный газ, подаваемый по пилотной линии 46, расходуют для стабилизации достигнутого горения: расход способствует общей эффективной тепловой мощности в объеме, не превышающем 10%, в условиях максимальной нагрузки (например, расход составляет максимум до 1 кг/с).

В частности, подачу потока природного газа по пилотной линии 46 регулируют и изменяют непрерывно как функцию состава и/или теплотворной способности газа с низкой теплотворной способностью, подаваемого по каналу 18.

Состав и/или теплотворную способность определяют с помощью датчиков известного типа (калориметра, газовых хроматографов и т.д.).

В случае, когда необходим перерыв в нагрузке, расход газа с низкой теплотворной способностью, подаваемого по каналу 18, снижают до заданного минимума и одновременно расход природного газа, подаваемого по пилотной линии 46, увеличивают до заданного максимума, который достаточен для работы газовой турбины в условиях без нагрузки. Последующее повышение нагрузки, начинаемое в этих условиях, производят путем подачи газа с низкой теплотворной способностью по каналу 18 без использования природного газа, подаваемого по линии 36.

Горелку 5 для предварительного смешивания используют для сжигания природного газа в случае недоступности газа с низкой теплотворной способностью. При этом исключают использование пара и/или инертных газов (например, азота), которые были бы необходимы для ограничения выбросов оксидов азота, присутствующих в отработанных газах, если, например, использовали линию 36.

Из сказанного выше очевидно, что с помощью горелки 4 можно сжигать также газ с низкой теплотворной способностью посредством соответствующего выбора формы пластины 58 и сопла 50.

В частности, с помощью соединительного устройства, выполненного с возможностью отсоединения, например, резьбового соединения 55, можно придать большую гибкость конструкции горелки 4 таким образом, чтобы было необходимо в основном проектировать и изготавливать специальным образом только отверстия в пластине 58 и стенку 52 соответствующей формы, принимая за основу тип доступного топливного газа с низкой теплотворной способностью.

Затем можно легко модифицировать уже предусмотренную конфигурацию путем замены именно элемента, представленного пластиной 58 и стенкой 52, в случае, когда должен быть изменен состав газа с низкой теплотворной способностью.

Кроме того, элемент, представленный пластиной 58 и стенкой 52, можно использовать для модернизации стандартной в настоящее время горелки для ее использования с применением газа с низкой теплотворной способностью.

Путем калибрования сечения прохода в пластине 58 для пропускания топливного газа с низкой теплотворной способностью и, если это необходимо, путем использования пилотной линии 46 для добавления природного газа в камеру 3, можно поддерживать стабильное горение также при применении газов, обладающих теплотворной способностью, составляющей от 3,0 МДж/кг до 4,0 МДж/кг.

Другими словами, гибкость горелки 4 столь высока, что благодаря стабилизации горения, достигаемой с помощью пилотной линии 46, можно сжигать газ с низкой теплотворной способностью любого типа. В частности, можно также регулировать подачу природного газа, подаваемого по пилотной линии 46 непрерывно путем изменения количества природного газа, подаваемого в соответствии с составом газа с низкой теплотворной способностью, подаваемого по каналу 18.

Работа возможна при использовании газа с низкой теплотворной способностью во всем рабочем диапазоне газовой турбины. Горелку 5 используют только в случае, когда недоступны газы с низкой теплотворной способностью.

Из вышеприведенного следует, что в конструкцию горелки 4 и узла 1, описанных здесь со ссылкой на прилагаемые чертежи, могут быть внесены изменения и дополнения, не выходящие за рамки объема защиты настоящего изобретения.

В частности, распределение отверстий 56 может быть другим, например отверстия 56 могут быть расположены в одном кольце.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ ЖИДКОГО И (ИЛИ) ГАЗООБРАЗНОГО ТОПЛИВА И ВОЗДУХА В ТРЕХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ (ВАРИАНТЫ) | 2021 |

|

RU2761713C1 |

| ГОРЕЛКА ГАЗОВАЯ МНОГОРЕЖИМНАЯ ТЕПЛОЗАЩИЩЕННАЯ | 2004 |

|

RU2262637C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ЭКСПЛУАТАЦИИ | 2014 |

|

RU2561754C1 |

| ГАЗОВАЯ ГОРЕЛКА | 2002 |

|

RU2193730C1 |

| Камера сгорания газовой турбины для сжигания водородсодержащих смесей | 2024 |

|

RU2837101C1 |

| ТРУБЧАТЫЙ ИНЖЕКТОР С ДВОЙНЫМ СОПЛОМ ДЛЯ ГАЗОВОЙ ТУРБИНЫ, ГАЗОТУРБИННАЯ УСТАНОВКА И СПОСОБ ПИТАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2014 |

|

RU2672009C2 |

| ГОРЕЛКА ГАЗОВОЙ ТУРБИНЫ И СПОСОБ СМЕШИВАНИЯ ТОПЛИВА И ВОЗДУХА В ЗОНЕ ЗАВИХРЕНИЯ В ГОРЕЛКЕ ГАЗОВОЙ ТУРБИНЫ | 2006 |

|

RU2429413C2 |

| ТОПЛИВНЫЙ ИНЖЕКТОР И ТОПЛИВНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2017 |

|

RU2726451C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2002 |

|

RU2230257C2 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2121113C1 |

Горелка (4) газовой турбины, содержит: завихритель (21), пластину (58), первый канал (18), по которому при использовании подается топливный газ с низкой теплотворной способностью, и второй канал (17), по которому при использовании подается воздух для горения. Первый и второй каналы (17, 18) расположены концентрично относительно продольной оси (2). Выход первого канала (18) образован сужающимся соплом (50). Завихритель (21) установлен у выхода второго канала (17). Пластина (58), герметично установлена в первом канале (18) выше по потоку сопла (50) и имеет множество отверстий (56) с калиброванным сечением прохода. Отверстия (56) наклонены в тангенциальном направлении относительно продольной оси (2) под заданным углом. Для топливных газов, обладающих скоростью распространения пламени, меньшей 300 мм/с, пластина (58) имеет от 36 до 38 отверстий (56), диаметр которых составляет от 11,5 мм до 12,0 мм, а угол наклона отверстий (56) равен приблизительно 22°. Для топливных газов, обладающих скоростью распространения пламени от 300 мм/с до 400 мм/с, пластина (58) имеет 80 отверстий (56), диаметр которых составляет от 8,5 мм до 9,0 мм, а угол наклона отверстий (56) - от 17° до 22°. Если теплотворная способность газа с низкой теплотворной способностью из первого канала (18) составляет менее 4,0 МДж/кг, то устанавливают расход природного газа из пилотной линии (46). Достигается высокая гибкость горелки (4) - работа возможна при использовании газа с низкой теплотворной способностью любого типа во всем рабочем диапазоне газовой турбины. Горелку (5) используют только в случае, когда недоступны газы с низкой теплотворной способностью. 3 н. и 9 з.п. ф-лы, 3 ил.

1. Горелка (4) газовой турбины, содержащая:

первый канал (18), по которому при использовании подается топливный газ с низкой теплотворной способностью, и второй канал (17), по которому при использовании подается воздух для горения, при этом первый и второй каналы (17, 18) расположены концентрично относительно продольной оси (2), причем выход первого канала (18) образован сужающимся соплом (50);

завихритель (21), установленный у выхода второго канала (17); пластину (58), герметично установленную в первом канале (18) выше по потоку сопла (50) и имеющую множество отверстий (56) с калиброванным сечением прохода, при этом отверстия (56) наклонены в тангенциальном направлении относительно продольной оси (2) под заданным углом (А); причем для топливных газов, обладающих скоростью распространения пламени, меньшей 300 мм/с, пластина (58) имеет от 36 до 38 отверстий (56), диаметр которых составляет от 11,5 мм до 12,0 мм, а угол наклона (А) отверстий (56) равен приблизительно 22°; и

для топливных газов, обладающих скоростью распространения пламени от 300 мм/с до 400 мм/с, пластина (58) имеет 80 отверстий (56), диаметр которых составляет от 8,5 мм до 9,0 мм, а угол наклона (А) отверстий (56)-от 17° до 22°.

2. Горелка по п.1, отличающаяся тем, что она содержит средство (55) соединения, выполненное с возможностью отсоединения, для соединения пластины (58) в фиксированном положении и обеспечения замены пластины (58).

3. Горелка по п.2, отличающаяся тем, что сопло (50) ограничено в радиальном направлении стенкой (52), прикрепленной к пластине (58) и несущей средство (55) соединения, выполненное с возможностью отсоединения.

4. Горелка по п.3, отличающаяся тем, что средство (55) соединения, выполненное с возможностью отсоединения, содержит резьбовое соединение.

5. Горелка по любому из пп.1-4, отличающаяся тем, что отверстия (56) расположены на одинаковом угловом расстоянии друг от друга вокруг продольной оси (2).

6. Горелка по любому из пп.1-4, отличающаяся тем, что отверстия (56) выполнены в пластине (58) вдоль двух концентричных окружностей.

7. Горелка по любому из пп.1-4, отличающаяся тем, что она содержит пилотную линию, по которой при использовании подается природный газ.

8. Горелка по п.7, отличающаяся тем, что она содержит третий канал (36), по которому при использовании подается природный газ, при этом первый, второй и третий каналы (17, 18, 36) расположены концентрично относительно друг друга.

9. Горелка по п.8, отличающаяся тем, что второй канал (17) расположен в радиальном направлении между первым каналом (18) и третьим каналом (36).

10. Узел горелки газовой турбины, содержащий горелку, выполненную по любому из пп.1-9, в комбинации с соосной горелкой для предварительного смешивания, питаемой при использовании природным газом.

11. Способ подачи топливного газа в горелку по п.7, отличающийся тем, что устанавливают расход природного газа из пилотной линии (46), если теплотворная способность газа с низкой теплотворной способностью из первого канала (18) составляет менее 4,0 МДж/кг.

12. Способ по п.11, отличающийся тем, что расход природного газа из пилотной линии (46) изменяют непрерывно как функцию теплотворной способности и/или состава газа с низкой теплотворной способностью.

| WO 2005010438 А1, 03.02.2005 | |||

| DE 19549141 А1, 03.07.1997 | |||

| УСТРОЙСТВО ГОРЕЛКИ | 1992 |

|

RU2079049C1 |

| US 4498288 А, 12.02.1985 | |||

| DE 4409918 А1, 28.09.1995 | |||

| Камера сгорания газовой турбины | 1990 |

|

SU1835031A3 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2004 |

|

RU2270402C1 |

| ГАЗОМАЗУТНАЯ ГОРЕЛКА | 1991 |

|

RU2012839C1 |

Авторы

Даты

2011-09-27—Публикация

2007-01-04—Подача