Изобретение касается устройств инжекционного типа, предназначенных для сжигания газообразных топлив, и может быть использовано в печах и других теплотехнических устройствах различного назначения.

Известна атмосферно-инжекционная горелка, включающая две коаксиально расположенные газовые камеры с осевыми соплами и амбразуру, во входном конфузоре которой они расположены таким образом, что плоскость газовыпускных сопел центральной газовой камеры размещена в плоскости входного окна амбразуры в ее узкой части, а плоскость газовыпускных сопел внешней газовой камеры, выполненных в виде сопел Ловаля, размещена за пережимом амбразуры в ее широкой части, но не выходит на поверхность конуса расширяющейся части амбразуры, поверхность входного участка которой выполнена в виде элемента поверхности тела Коанда. Кроме того, соотношение диаметров внешней и центральной газовых камер выдержаны в пределах 0.8-0.9. В центральной части горелки установлен лопаточный завихритель воздуха (Патент RU №94005782 А1, класс по МКИ 6 F 23 D 14/02, от 17.02.1994).

Недостатком данного изобретения является невозможность использования в качестве топлива теплонеустойчивых природных газов. Объясняется это тем, что коаксиально расположенные газовые камеры за счет теплообмена излучением при прямом воздействии энергии излучения пламени горящего газа нагреваются до температуры пиролиза газа и выше, при этом происходит нагрев и разложение теплонеустойчивого газа с образованием сажи, которая забивает каналы и сопла. Для очистки сопел необходимо демонтировать горелку, что возможно только при остановке работы печи.

Известна газомазутная горелка, содержащая корпус с центральной мазутной форсункой, регулятор расхода воздуха и кольцевой газовый коллектор с соплами, расположенными коаксиально оси горелки, смесители, которые закреплены непосредственно на соплах, причем отношение диаметра окружности, через которое проходят оси сопел, к калибру горелки составляет 0.7-0.8 (Патент RU №94025341 А1, класс по МКИ 6 F 23 D 17/00, от 06.07.1994).

Недостатком данного изобретения является невозможность использования в качестве топлива теплонеустойчивых природных газов. Объясняется это тем, что кольцевой газовый коллектор за счет лучистого теплообмена при прямом воздействии энергии излучения пламени горящего газа нагревается до температуры пиролиза газа и выше, при этом происходит нагрев и разложение теплонеустойчивого газа с образованием сажи, которая забивает каналы и сопла, очистка которых возможна только при демонтаже горелки и остановке печи.

Наиболее близкой по технической сущности и достигаемым техническим результатам к заявляемому изобретению является горелка ГП-2 (ТУ-26-02-68-78, каталог: "Горелки для трубчатых печей" ЦИНТИХИМНЕФТЕМАШ, Москва, 1985 г.), содержащая корпус с веерной заслонкой, коаксиальный к нему кольцевой газовый коллектор с двумя рядами сопел, коаксиальных оси горелки, воздуховод с установленной внутри него жидкостной форсункой, завихрителем и заслонкой, и трубопроводы подвода газа.

Недостатком данного изобретения является невозможность использования в качестве топлива теплонеустойчивых природных газов. Объясняется это тем, что коаксиально расположенный газовый коллектор за счет лучистого теплообмена при прямом воздействии энергии излучения пламени горящего газа нагревается до температуры пиролиза газа и выше, при этом происходит нагрев и разложение теплонеустойчивого газа с образованием сажи, которая забивает каналы и сопла, очистка которых возможна только при демонтаже горелки и остановке печи.

Технической задачей данного изобретения является создание горелки газовой многорежимной теплозащищенной ГМТ-1, конструкция которой позволяет использовать теплонеустойчивый топливный газ, настраивать горелку на необходимый режим при изменении нагрузки по газу, повысить качество сжигания топливного газа, регулировать длину факела пламени, замену и очистку сопел без остановки работы печи и демонтажа горелки.

Поставленная задача по горелке газовой многорежимной теплозащищенной ГМТ-1, содержащей корпус с веерной заслонкой, коаксиальный ему кольцевой газовый коллектор с одним рядом сменных сопел, каналы которых направленны под острым углом к оси горелки, трубопровод для подачи газа, воздуховод, образованный центральным каналом газового коллектора, и в нем управляемый завихритель, решается согласно изобретению тем, что горелка включает в себя защитный экран, установленный перед газовым коллектором со стороны печи с осевым зазором, диафрагму, выполненную заодно с торцом газового коллектора, обращенным к печи, при этом осевой зазор S1 между экраном и коллектором, радиальный зазор S2 между диафрагмой и корпусом равны половине радиального зазора S0 между коллектором и корпусом, а радиальный зазор S3 между экраном и корпусом равен S0, кроме того, радиальные поворотные лопатки завихрителя закреплены на полой оси, ввернутой на резьбе в центральную резьбовую втулку веерной заслонки, и стержневой поводок у передней кромки лопаток, параллельный оси их поворота, сопрягается с кольцевой проточкой центральной резьбовой втулки веерной заслонки, причем направление поворота лопаток обратно направлению винтовой линии резьбы полой оси.

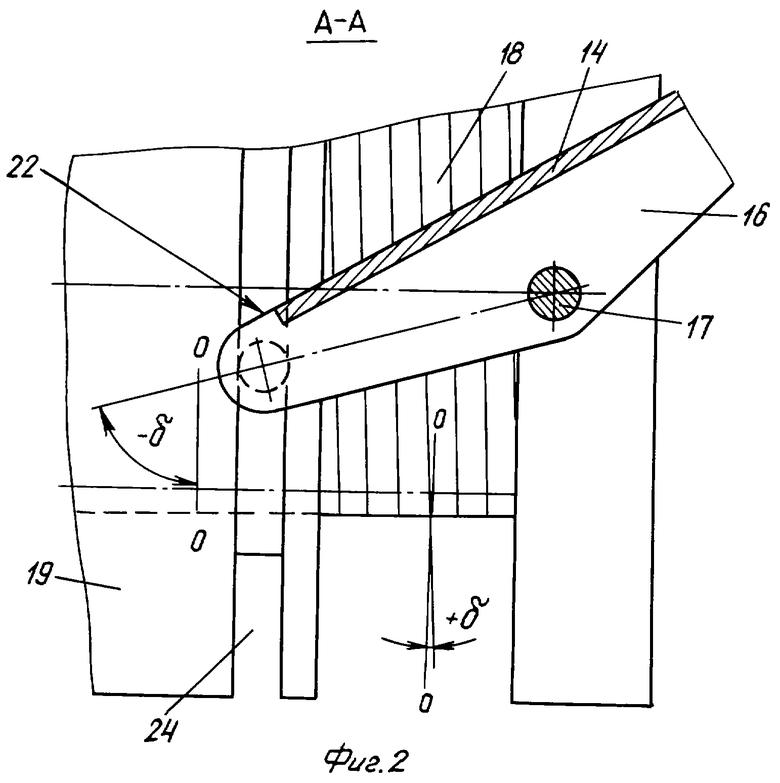

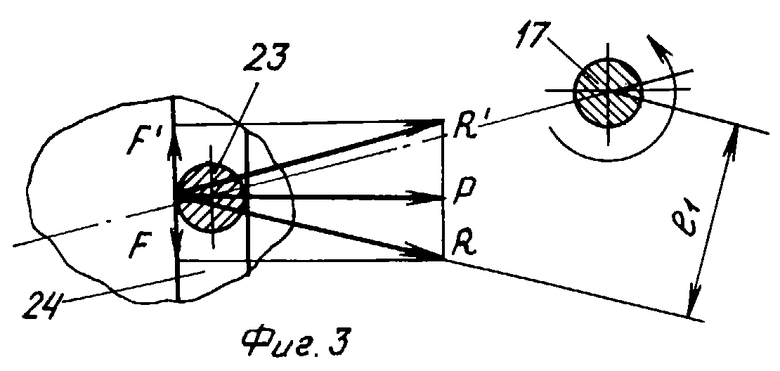

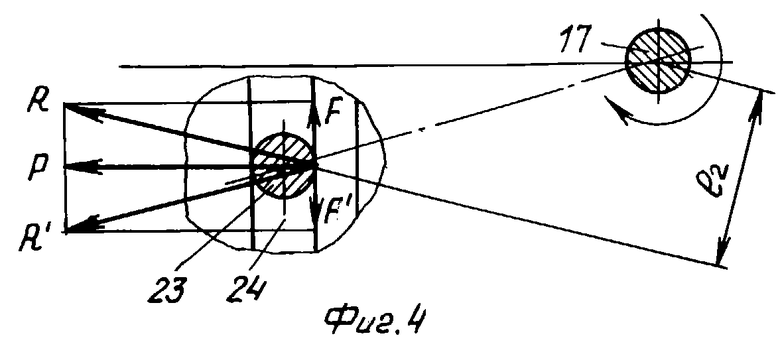

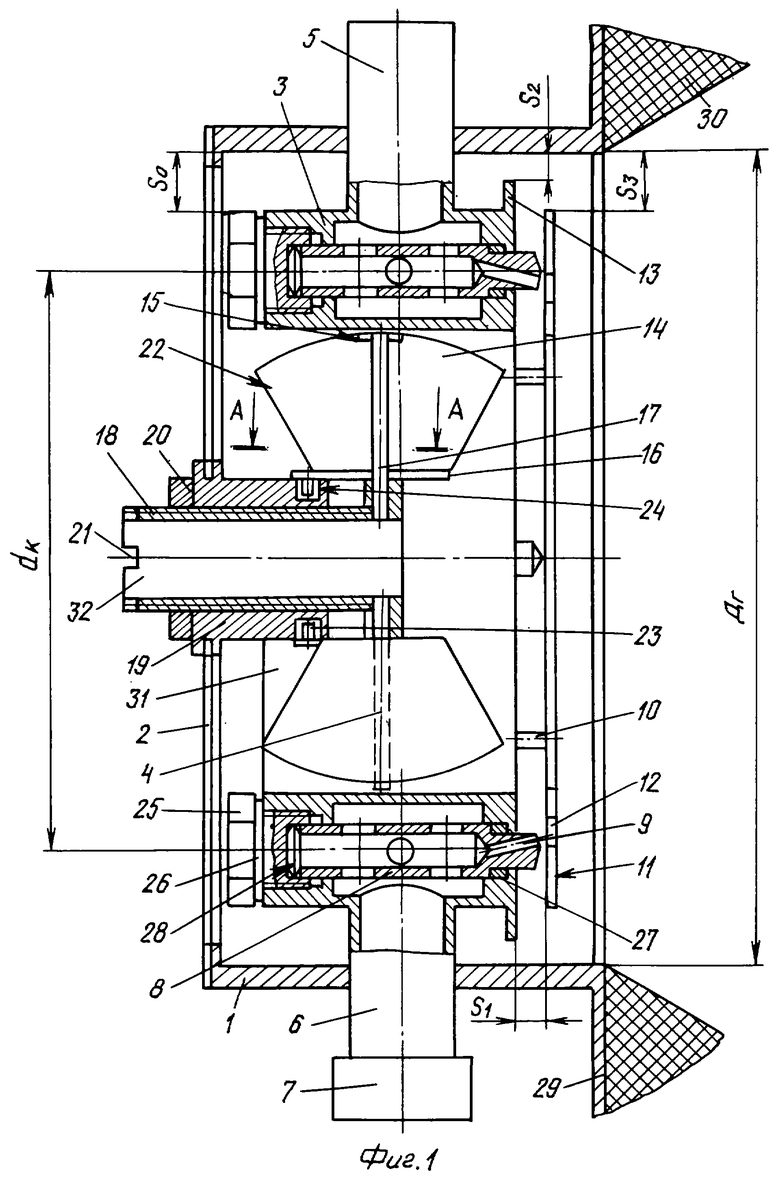

Изобретение поясняется чертежами: фиг.1 - общий вид горелки, фиг.2 - сечение А-А, перпендикулярное оси поворотной лопатки управляемого завихрителя, фиг.3 и 4 - схема приложения сил при повороте лопатки.

Горелка газовая многорежимная теплозащищенная ГМТ-1 содержит: корпус 1 с веерной заслонкой 2, коаксиальный корпусу 1 кольцевой газовый коллектор 3, управляемый завихритель 4, трубопровод подвода газа 5, запасной трубопровод 6 с заглушкой 7.

В кольцевом газовом коллекторе 3 установлены сменные сопла 8, стенки которых перфорированы, каналы 9 которых направлены под острым углом к оси горелки. Перед газовым коллектором 3 со стороны печи с осевым зазором S1 на дистанционных распорках 10 установлен защитный экран 11. Каналы 9 сменных сопел 8 направлены в отверстия 12 защитного экрана 11. Заодно с торцом газового коллектора 3, обращенным в сторону печи, изготовлена диафрагма 13. Между корпусом 1 и наружным диаметром диафрагмы 13 имеется зазор S2. Между корпусом 1 и наружным диаметром защитного экрана 11 имеется радиальный зазор S3. Зазоры S1 и S2 по величине равны половине радиального зазора S0 между кольцевым газовым коллектором 3 и корпусом 1, а зазор S3=S0.

Управляемый завихритель 4 включает в себя поворотные лопатки 14, имеющие полочки верхние 15 и нижние 16, установленные с возможностью вращения на радиальных осях 17, в свою очередь неподвижно закрепленных в полой оси 18, ввернутой на резьбе в центральной резьбовой втулке 19 веерной заслонки 2. Полая ось 18 зафиксирована в резьбовой втулке 19 контргайкой 20. Для вращения оси 18 на ней имеются торцевые пазы 21. У передней кромки 22 лопатки 14, на нижней полке 16, неподвижно закреплен цилиндрический поводок 23, сопрягаемый с кольцевой проточкой 24 центральной резьбовой втулки 19 веерной заслонки 2. Сменные сопла 8 установлены в соосных проточках газового коллектора 3 и закреплены пробками 25. Уплотнение сопла 8 осуществляется с помощью уплотнительных колец 26, 27. Для обеспечения надежной работы уплотнений 27 между торцом сопла 8 и пробкой 25 вводятся упругие элементы 28. Угловое положение сопла 8 относительно его оси фиксируется специальными приспособлениями типа выступ-паз, которые на чертеже условно не показаны. Горелка крепится к фронтальной обшивке 29 амбразуры 30 печи.

Горелка газовая многорежимная теплозащищенная ГМТ-1 работает следующим образом.

Воздух за счет эжектирующего действия газовых струй из каналов 9 сопел 8 поступает через веерную заслонку 2 в горелку, обтекая кольцевой газовый коллектор 3 через зазор S0 между кольцевым газовым коллектором 3 и корпусом 1, и через центральный канал 31 коллектора 3, смешивается с газом, который сгорает в пламени. Воздух, протекающий в зазоре S0, служит не только для подпитки горения газа, но и для защиты стенок амбразуры 30 от воздействия пламени горелки. Поток воздуха, проходящий через центральный канал 31 коллектора 3, закручивается управляемым завихрителем 4 и вступает в аэродинамическое взаимодействие с газовыми струями из каналов 9 сопел 8, перемешивается с ними, образуя газовоздушную смесь. Направление каналов 9 сопел 8 под острым углом к оси горелки обусловлено стремлением к улучшению смешивания газа с воздухом. Интенсивность смешивания газа с воздухом определяется величиной закрутки потока воздуха управляемым завихрителем 4 и определяет длину факела огня горелки. Это объясняется следующим образом: величина закрутки воздушного потока в центральном канале 31 коллектора 3 определяет интенсивность смешивания газа с воздухом, момент образования газовоздушной смеси и воспламенения ее. Величина закрутки потока воздуха в центральном канале 31 определяется углом поворота лопаток 14, который может быть изменен при вращении полой оси 18, при этом поводок 23 во взаимодействии с кольцевой проточкой 24 центральной резьбовой втулки 19 заслонки 2 поворачивает лопатку 4. Таким образом, горелку можно настраивать на различную длину факела пламени. Меняя сменные сопла 8 с различными диаметрами каналов 9, можно регулировать расход газа, а веерной заслонкой 2 - расход воздуха. Этим достигается настройка горелки на режим при изменении нагрузки по газу.

Конструкция горелки позволяет менять сменные сопла 8 через отверстия в веерной заслонке 2, не демонтируя горелку и тем более не останавливая работу печи. Полость 32 полой оси 18 может служить для наблюдения за пламенем горелки, розжига газовоздушной смеси и размещения дополнительной жидкостной горелки.

Направление резьбы полой оси 18 правое, а направление поворота лопаток 14 (если проводить аналогию с резьбой) левое, т.е. направление резьбы правое +δ, а направление поворота лопаток 24 обратное левое -δ.

Если рассматривать взаимодействие сил при повороте лопаток 14 (см. фиг.2, 3, 4), то можно отметить следующее.

При вворачивании полой оси 18 в центральную резьбовую втулку 19 стенка кольцевой проточки 24 втулки 19 давит на поводок 23 лопатки 14 и поворачивает ее в сторону увеличения угла δ (см. фиг.3). Нормальная сила Р и сила трения F от взаимодействия поводка 23 и проточки 24 поворачивают лопатку 14, увеличивая угол δ ее установки, результирующая двух сил Р и F - R приложена к лопатке с большим плечом l1. Если направление витков резьбы полой оси 18 совпадает с направлением поворота лопаток 14, результирующая двух сил Р и F1 - R1 направлена на ось поворота, т.е. лопатка заклинивается в крайнем положении. Аналогичная картина складывается при выворачивании полой оси 18, т.е. при уменьшении угла δ установки лопатки 14, в крайнем положении.

Теплозащита горелки заключается в теплозащите кольцевого газового коллектора 3 от лучистого теплообмена с пламенем горящего газа.

Воздух, протекающий между коллектором 3 и корпусом 1 по зазору S0, дросселируется через зазор S2 и истекает в зазор S3, при этом эжектирует воздух из зазора S1 между коллектором 3 и экраном 11. Часть воздуха из воздушного потока центрального канала 31 за счет центробежных сил протекает в зазоре S1 к периферии, усиливая эжектирующее воздействие струи воздуха из зазора S2 в зазор S3, кроме того, струя газа из сменных сопел 8, протекая через отверстия 12 в экране 11, подсасывает окружающий воздух, тем самым интенсифицирует охлаждение головок сопел 8. Таким образом кольцевой газовый коллектор 3 со всех сторон омывается воздухом, а изнутри - газом и защищен экраном 11 от прямого воздействия лучей пламени горящего газа, что создает ему надежную тепловую защиту от лучистого теплообмена.

Практическим воплощением изобретения является горелка газовая многорежимная теплозащищенная ГМТ-1, выполненная в металле и проверенная в работе, со следующими характеристиками:

Использование данного изобретения позволит создать горелку газовую многорежимную теплозащищенную, конструкция которой позволяет использовать в качестве топлива теплонеустойчивый газ, настраивать горелку на необходимый режим и осуществлять замену и очистку сопел без остановки печи, повысить качество сжигания топливного газа.

Изобретение касается устройств инжекционного типа для сжигания газообразных топлив, может быть использовано в печах и других теплотехнических устройствах различного назначения для повышения эффективности работы и качества сжигания топлива. Этот результат достигается тем, что в горелке газовой многорежимной ГМТ-1, содержащей корпус с веерной заслонкой, коаксиальный ему кольцевой газовый коллектор с одним рядом сменных сопел, направленных под острым углом к оси горелки, трубопровод для подвода газа, воздуховод, образованный кольцевым газовым коллектором, и в нем управляемый завихритель, согласно изобретению имеется защитный экран, установленный перед газовым коллектором со стороны печи с осевым зазором, диафрагма, выполненная заодно с торцом газового коллектора, обращенным к печи, при этом осевой зазор S1 между экраном и коллектором, радиальный зазор S2 между диафрагмой и корпусом равны половине радиального зазора S0 между коллектором и корпусом, а радиальный зазор S3 между экраном и корпусом равен S0, кроме того, радиальные поворотные лопатки завихрителя закреплены на полой оси, ввернутой на резьбе в центральную резьбовую втулку веерной заслонки, и стержневой поводок у передней кромки лопаток, параллельный оси их поворота, сопряженный с кольцевой проточкой центральной резьбовой втулки веерной заслонки, причем направление поворота лопаток обратно направлению винтовой линии. 4 ил.

Горелка газовая многорежимная теплозащищенная, содержащая корпус с веерной заслонкой, коаксиальный ему кольцевой газовый коллектор с одним рядом сменных сопел, каналы которых направлены под острым углом к оси горелки, трубопровод для подачи газа, воздуховод, образованный центральным каналом кольцевого газового коллектора и в нем управляемый завихритель, отличающаяся тем, что включает в себя защитный экран, установленный перед газовым коллектором со стороны печи с осевым зазором, диафрагму, выполненную заодно с торцом газового коллектора, обращенным к печи, при этом осевой зазор S1 между экраном и коллектором, радиальный зазор S2 между диафрагмой и корпусом равны половине радиального зазора So между коллектором и корпусом, а радиальный зазор S3 между экраном и корпусом равен So, кроме того, радиальные поворотные лопатки завихрителя закреплены на полой оси, ввернутой на резьбе в центральную резьбовую втулку веерной заслонки, и стержневой поводок у передней кромки лопаток, параллельный оси их поворота, сопрягается с кольцевой проточкой центральной резьбовой втулки веерной заслонки, причем направление поворота лопаток обратно направлению винтовой линии резьбы полой оси.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Каталог "Горелки для трубчатых печей" | |||

| Цинтихимнефтемаш | |||

| - М., 1985 | |||

| ГАЗОВАЯ ГОРЕЛКА ДЛЯ ПЕЧИ ПОДОГРЕВА НЕФТИ | 2001 |

|

RU2193142C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА С ВОЗДУХОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2098717C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1996 |

|

RU2115063C1 |

| Способ определения минерализации эмали зуба | 1986 |

|

SU1439507A1 |

| Программируемое запоминающее устройство | 1985 |

|

SU1282219A1 |

Авторы

Даты

2005-10-20—Публикация

2004-08-02—Подача