Предпосылки создания изобретения

Область техники, к которой относится изобретение

[0001] Данное изобретение относится к способу изготовления эмитирующего электроны прибора, содержащего материал с низкой работой выхода, способу изготовления источника электронов и способу изготовления устройства отображения изображения.

Описание предшествующего уровня техники

[0002] У эмитирующих электроны приборов автоэмиссионного типа напряжения обычно прикладываются между эмитирующими электроны элементами и электродами затворов, и поэтому на кончиках эмитирующих электроны элементов генерируются сильные электрические поля, вследствие чего и происходит эмиссия электронов из кончиков эмитирующих электроны элементов в вакуум.

[0003] В эмитирующих электроны приборах автоэмиссионного типа электрические поля, которые обуславливают эмиссию электронов, подвержены значительному влиянию работы выхода с поверхности, а также формы кончиков эмитирующих электроны элементов. Теоретически эмитирующие электроны элементы с меньшей работой выхода с поверхности способны, вероятно, эмитировать электроны под действием более слабых электрических полей.

[0004] В каждом из нижеследующих документов описан эмитирующий электроны прибор, включающий в себя эмитирующий электроны элемент, сформированный за счет обеспечения слоя из материала с низкой работой выхода на электропроводном элементе: выложенный патент Японии № 1-235124 (именуемый далее патентным документом 1), патент США № 4008412 (именуемый далее патентным документом 2) и выложенный патент Японии № 2-220337 (именуемый далее патентным документом 3).

[0005] В выложенном патенте Японии № 7-78553 (именуемом далее патентным документом 4) описан автоэмиссионный микрокатодный прибор.

[0006] Источник электронов может быть сконфигурирован путем расположения большого числа эмитирующих электроны приборов автоэмиссионного типа на подложке (задней пластине). Устройство отображения изображения может быть сконфигурировано таким образом, что эту подложку помещают напротив другой подожки (передней пластины), а также электронно-лучевую трубку (ЭЛТ), включающую в себя светоизлучающий элемент, такой как люминофор, излучающий свет при облучении пучком электронов, и затем периферийные участки подложек герметизируют.

Сущность изобретения

[0007] В данном изобретении предложен способ изготовления эмитирующего электроны прибора, включающего в себя эмитирующий электроны элемент, который включает в себя структуру, содержащую металл, и лежащий поверх этой структуры слой с низкой работой выхода, выполненный из материала с меньшей работой выхода, чем работа выхода этого металла, и который осуществляет автоэлектронную эмиссию со своей поверхности. Способ включает в себя обеспечение структуры, на которой был сформирован слой оксида металла, содержащий оксид того же металла, что и металл, содержащийся в структуре, и обеспечение слоя с низкой работой выхода на слое оксида металла.

[0008] Дополнительные признаки данного изобретения станут ясными из нижеследующего описания примерных вариантов осуществления со ссылками на прилагаемые чертежи.

Краткое описание чертежей

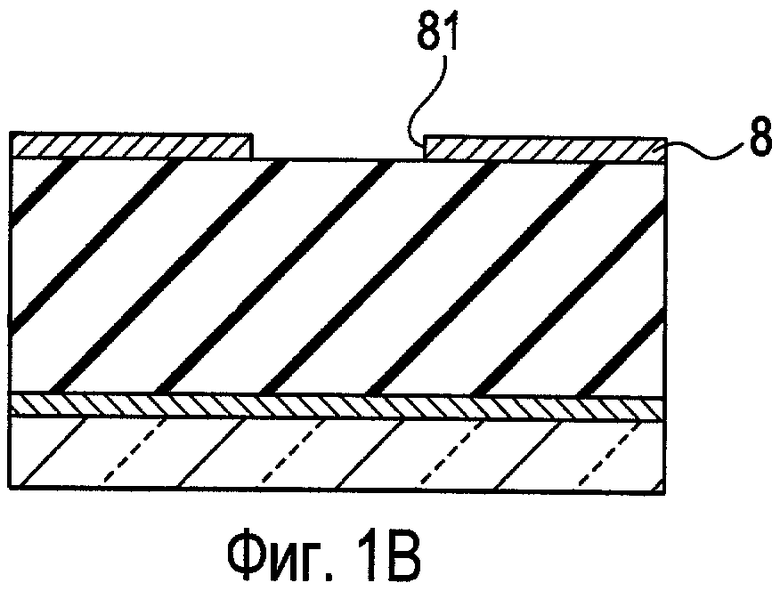

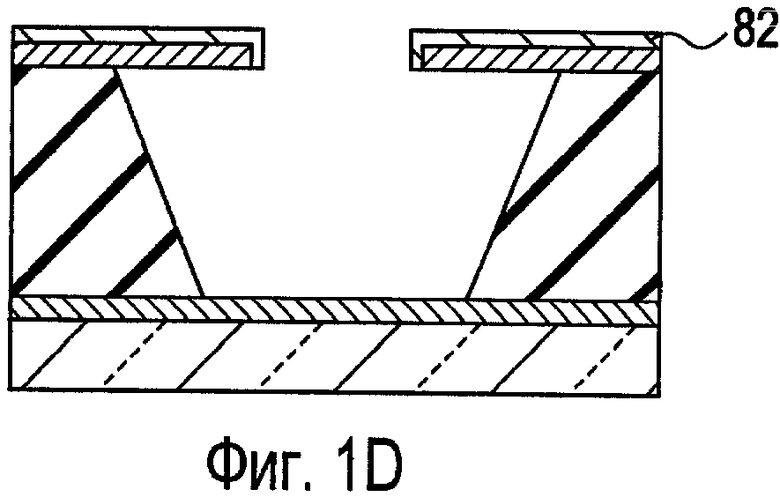

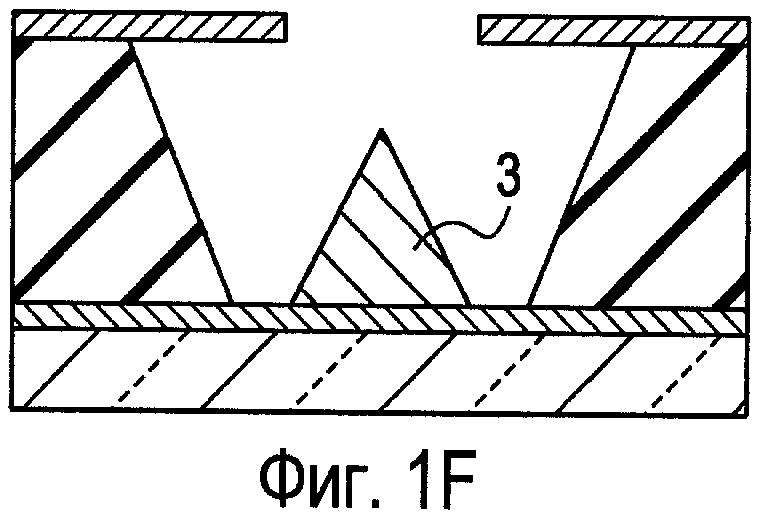

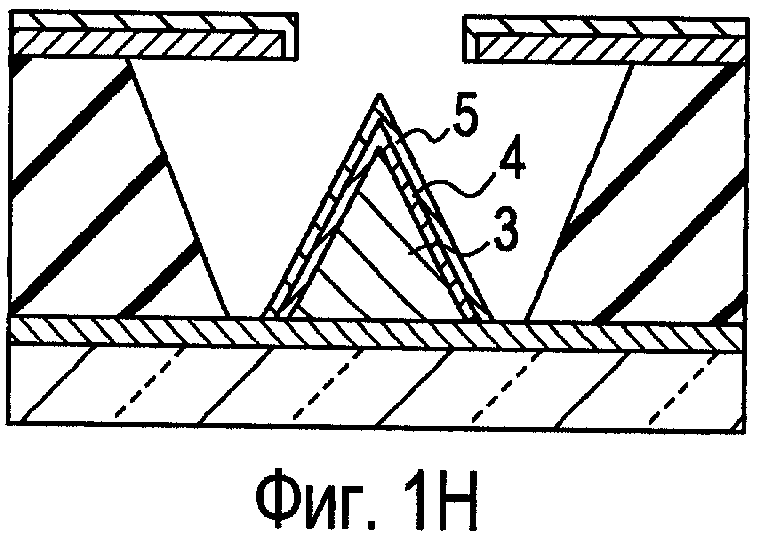

[0009] На фиг. 1А-1Н представлены схематические изображения, иллюстрирующие этапы способа изготовления эмитирующего электроны прибора согласно первому варианту осуществления данного изобретения.

[0010] На фиг. 2 представлено схематическое сечение эмитирующего электроны прибора, изготовленного способом согласно первому варианту осуществления.

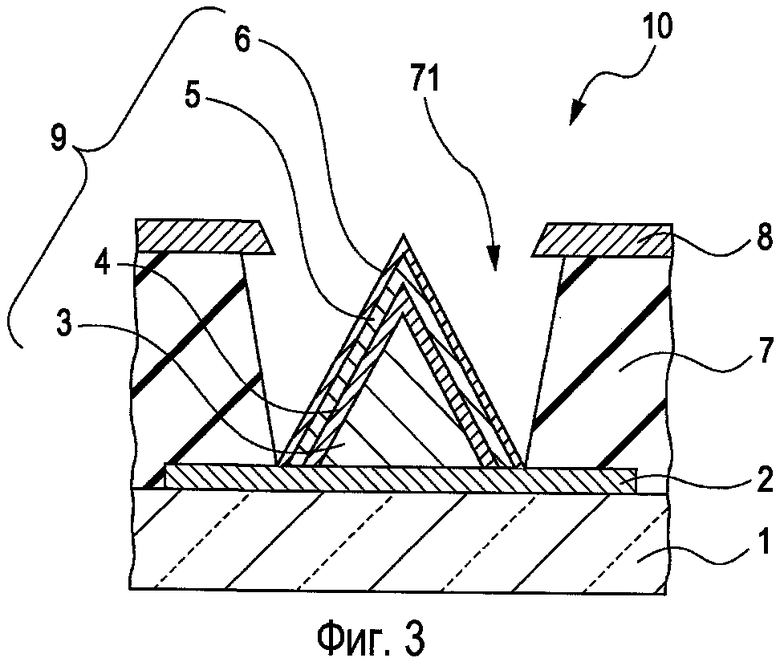

[0011] На фиг. 3 представлено схематическое сечение эмитирующего электроны прибора, изготовленного способом согласно другому варианту осуществления.

[0012] На фиг. 4 представлено схематическое сечение поликристаллического слоя борида лантана.

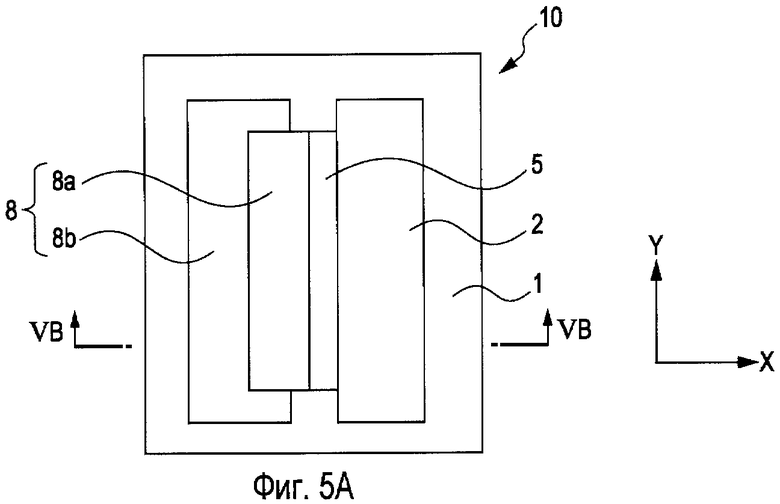

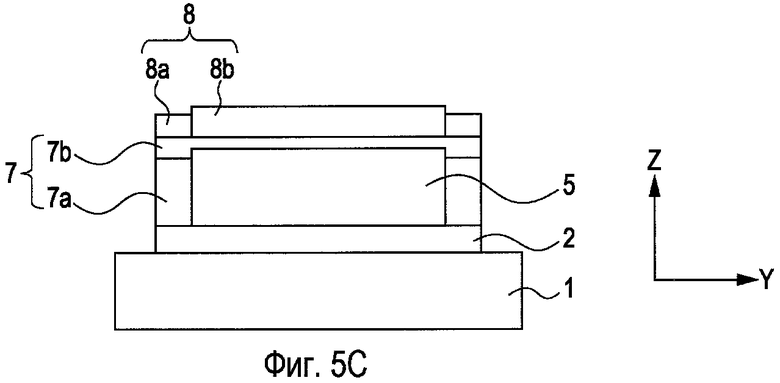

[0013] На фиг. 5А представлен вид в плане эмитирующего электроны прибора, изготовленного способом согласно второму варианту осуществления данного изобретения, на фиг. 5В представлено схематическое сечение эмитирующего электроны прибора, проведенное по линии VB-VB фиг. 5А, а на фиг. 5С представлен схематический вид в плане эмитирующего электроны прибора 10, рассматриваемого в направлении Х на фиг. 5В.

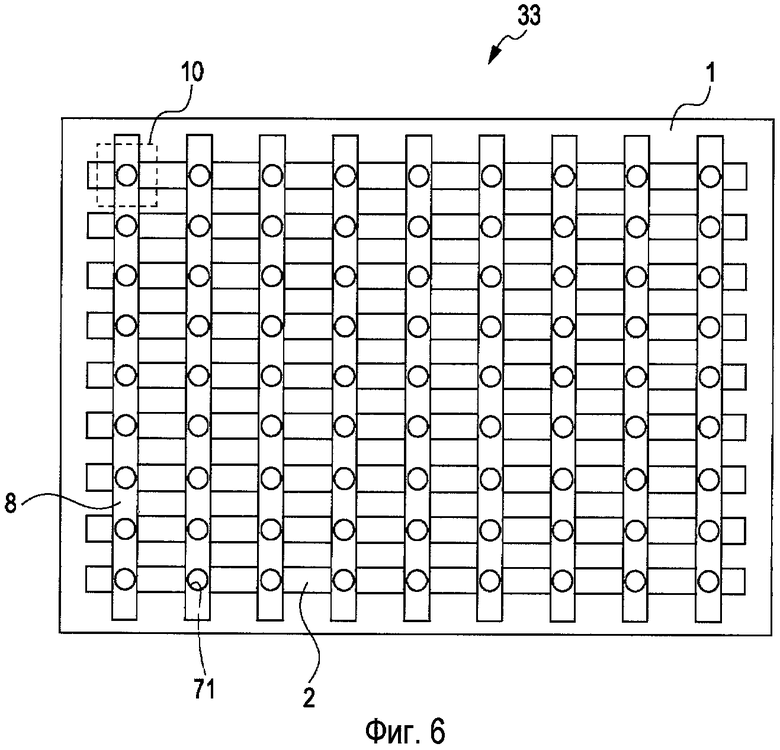

[0014] На фиг. 6 представлен вид в плане источника электронов.

[0015] На фиг. 7 представлено схематическое сечение панели отображения изображения.

[0016] На фиг. 8 представлена блок-схема системы отображения информации.

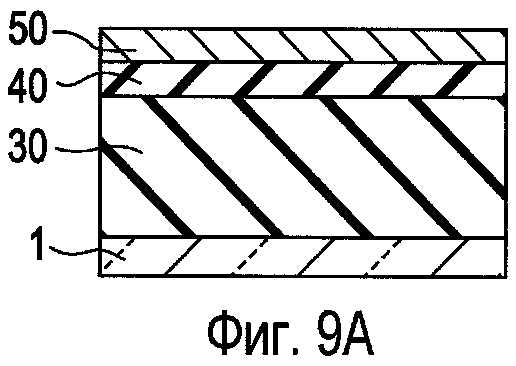

[0017] На фиг. 9А-9G представлены схематические изображения, иллюстрирующие этапы способа изготовления эмитирующего электроны прибора согласно второму варианту осуществления данного изобретения.

[0018] На фиг. 10А-10С представлены схематические изображения, иллюстрирующие этапы способа изготовления эмитирующего электроны прибора.

Описание вариантов осуществления

[0019] Теперь различные варианты осуществления будут подробно описаны на примерах со ссылками на прилагаемые чертежи. Если не указано иное, то размеры, материалы, формы, компоновки элементов, описываемые в вариантах осуществления, не следует считать ограничивающими объем данного изобретения.

[0020] Когда оксид ниже именуется «оксидом металла» или «окисленным металлом», степень окисления металла конкретно не ограничена. То есть «оксид металла» или «окисленный металл» представляется как MOx, где М - химический элемент-металл, а х - положительное число. Когда степень окисления металла ограничена, употребляется иной термин, такой как «диоксид металла» или «MO2», так что степень его окисления может быть указана конкретно. Например, употребляемый здесь термин «оксид вольфрама» охватывает триоксид вольфрама и диоксид вольфрама. Это применимо и к химическим элементам, таким как элементы-полупроводники, не являющимся элементами-металлами, а также применимо к соединениям, таким как бориды, не являющимся оксидами.

[0021] Теперь со ссылками на фиг. 1 и 2 будут описаны примерный способ изготовления эмитирующего электроны прибора 10 согласно первому варианту осуществления данного изобретения и пример конфигурации этого эмитирующего электроны прибора 10. Этот эмитирующий электроны прибор 10 включает в себя структуру 3 с конической формой.

[0022] Эмитирующий электроны прибор 10 получают посредством этапов, показанных на фиг. 1. На фиг. 2 представлено схематическое сечение эмитирующего электроны прибора 10. Как показано на фиг. 2, на подложке 1 расположен катодный электрод 2. Структура 3 содержит металл и электрически соединена с катодным электродом 2. Эмитирующий электроны прибор 10 дополнительно включает в себя слой 4 оксида металла и слой 5 с низкой работой выхода, расположенный на слое 4 оксида металла. Иными словами, слой 4 оксида металла расположен между структурой 3 и слоем 5 с низкой работой выхода. Слой 5 с низкой работой выхода выполнен из материала с меньшей работой выхода, чем работа выхода металла, содержащегося в структуре 3. Структуру 3, слой 4 оксида металла и слой 5 с низкой работой выхода можно собирательно назвать эмитирующим электроны элементом 9. Следовательно, эмитирующий электроны элемент 9 электрически соединен с катодным электродом 2.

[0023] Структура 3 представляет собой металлосодержащий элемент и конкретно не ограничена. Употребляемый здесь термин «металлосодержащий элемент» означает элемент, содержащий единственный химический элемент-металл или сплав, который представляет собой смесь химических элементов-металлов. Структура 3 может быть выполнена только из металла или сплава, исключая примеси. Металл в данном случае электропроводен.

[0024] Обращаясь к фиг. 1 и 2, отмечаем, что структура 3 является конической по форме. Структура 3 может иметь любую геометрическую форму, способную увеличивать электрическое поле, генерируемое на эмитирующем электроны элементе 9. Поэтому поверхность структуры 3 включает в себя выпуклость или выступающую часть. Когда поверхность структуры 3 включает в себя такую выпуклость или выступающую часть, поверхность слоя 5 с низкой работой выхода может тоже включать в себя выпуклость или выступающую часть, потому что слой 5 с низкой работой выхода, который расположен над структурой 3 с расположенным между ними слоем 4 оксида металла, имеет меньшую толщину, чем структура 3. В частности, поверхность эмитирующего электроны элемента 9 соответствует поверхности слоя 5 с низкой работой выхода, как показано на фиг. 1 и 2, или поверхности слоя 6 оксида лантана, описываемого ниже со ссылкой на фиг. 3.

[0025] Как показано на фиг. 1 и 2, на изолирующем слое 7, предназначенном для изоляции катодного электрода 2, расположен электрод 8 затвора. Структура 3 расположена в первом отверстии 71, простирающемся сквозь изолирующий слой 7 и электрод 8 затвора. Первое отверстие 71 конкретно не ограничено по форме и может быть круглым или многоугольным. Эмитирующий электроны элемент 9 можно охарактеризовать как размещенный в первом отверстии 71.

[0026] Эмитирующий электроны прибор 10 возбуждают таким образом, что между катодным электродом 2 и электродом 8 затвора прикладывается заданное напряжение так, что потенциал катодного электрода 2 ниже, чем потенциал электрода 8 затвора. Прикладываемое между ними напряжение зависит от расстояния между эмитирующим электроны элементом 9 и электродом 8 затвора, формы эмитирующего электроны элемента 9 (в частности, формы структуры 3) и т.п. и составляет 20-100 В. Когда такое напряжение прикладывается между катодным электродом 2 и электродом 8 затвора, происходит автоэлектронная эмиссия (электростатическая эмиссия электронов) из слоя 5 с низкой работой выхода, который представляет собой поверхностную часть эмитирующего электроны элемента 9. Эмитирующим электроны прибором автоэмиссионного типа называется следующий прибор: эмитирующий электроны прибор, в котором генерируется сильное электрическое поле между эмитирующим электроны элементом и электродом затвора путем приложения напряжения между катодным электродом и электродом затвора и поэтому происходит автоэлектронная эмиссия электронов с поверхности эмитирующего электроны элемента.

[0027] Далее приводится подробное пояснение способа, который используют для изготовления эмитирующего электроны прибора 10. В этом варианте осуществления слой 4 оксида металла формируют на структуре 3 с помощью оксида того металла, который содержится в структуре 3, а слой 5 с низкой работой выхода может быть предусмотрен на слое 4 оксида металла. Структуру 3, слой 4 оксида металла и слой 5 с низкой работой выхода можно формировать раздельно или непрерывно. Поскольку эмитирующий электроны прибор 10 изготавливают таким способом, эмитирующий электроны прибор 10 применим при получении хорошего тока эмиссии и обладает хорошей воспроизводимостью электронно-эмиссионных свойств. Различия в электронно-эмиссионных свойствах между эмитирующими электроны приборами, изготавливаемыми таким способом, малы даже в том случае, если на подложке большой площади формируют большое число эмитирующих электроны приборов.

[0028] Некоторые из нижеприведенных этапов можно исключить или несколько этапов можно объединить в один.

Этап 1

[0029] В порядке, показанном на фиг. 1А, на подложке 1 формируют следующие электроды и слои: катодный электрод 2, слой 70 изолирующего материала и слой 80 электропроводного материала для формирования электрода 8 затвора. Подложка 1 выполнена из стекла и поэтому является изолирующей. Альтернативно, на подложке 1 можно предусмотреть слоистый пакет, включающий в себя катодный электрод 2, слой 70 изолирующего материала и слой 80 электропроводного материала, расположенные в этом порядке. Материалом для формирования слоя 70 изолирующего материала является, например, SiO2. Толщина слоя 70 изолирующего материала определяется с учетом напряжения для возбуждения эмитирующего электроны прибора 10 и т.п. и может составлять, например, 1 мкм. Катодный электрод 2 и слой 80 электропроводного материала могут быть выполнены, например, из одного и того же материала или разных материалов. В этом варианте осуществления катодный электрод 2 расположен между структурой 3 и подложкой 1. Положение катодного электрода 2 конкретно не ограничено, если при этом электроны могут подаваться к структуре 3. Например, катодный электрод 2 можно разместить рядом со структурой 3. Катодный электрод 2 и слой 80 электропроводного материала могут быть выполнены из электропроводного материала. Примеры электропроводного материала включают в себя металлы, такие как Be, Mg, Ti, Zr, Hf, V, Nb, Ta, Mo, W, Al, Cu, Ni, Cr, Au, Pt и Pd; сплавы этих металлов; карбиды этих металлов; бориды этих металлов; нитриды этих металлов и полупроводники, такие как Si и Ge.

Этап 2

[0030] В слое 80 электропроводного материала путем травления, такого как ионное травление, формируют второе отверстие 81 заданной формы, вследствие чего формируется электрод 8 затвора, как показано на фиг. 1В. Второе отверстие 81 может иметь, например, круглую форму с диаметром 1 мкм. Форма второго отверстия 81 конкретно не ограничена и может быть круглой или многоугольной. Размер второго отверстия 81 определяется с учетом напряжения (например, 20-100 В) для возбуждения эмитирующего электроны прибора 10.

Этап 3

[0031] Слой 70 изолирующего материала травят путем ионного травления, используя электрод 8 затвора в качестве маски, вследствие чего формируют первое отверстие 71, проходящее сквозь слой 70 изолирующего материала. На этом этапе формируется изолирующий слой 7, как показано на фиг. 1С. Слой 70 изолирующего материала может быть подвергнут влажному травлению или сухому травлению.

Этап 4

[0032] На электроде 8 формируют временный слой 82, как показано на фиг. 1D. Материал для формирования временного слоя 82 конкретно не ограничен и отличается от материалов для формирования катодного электрода 2, электрода 8 затвора или структуры 3.

Этап 5

[0033] В первом отверстии 71 осаждают материал для формирования структуры 3, вследствие чего формируется структура 3, как показано на фиг. 1Е. Структуру 3 выполняют из материала, содержащего металл, или материала с высокой температурой плавления. Материал для формирования структуры 3 содержит 70 атомных процентов или более (предпочтительно, 90 атомных процентов или более) химического элемента-металла, который является основным компонентом этого материала. Ввиду воспроизводимости и однородности структура 3 может быть выполнена из единственного тугоплавкого металла. Примеры тугоплавкого металла включают молибден и вольфрам.

[0034] Структура 3 в данном случае изображена конической. Структура 3 может иметь любую геометрическую форму, способную увеличивать электрическое поле, генерируемое на кончике эмитирующего электроны элемента 9. Структура 3 может иметь, например, форму треугольной или прямоугольной пирамиды. Альтернативно, структура 3 может иметь форму стержня, игольчатую форму или форму гребня (пластинчатую форму), а также углеродные волокна. Структура 3 может включать в себя выпуклость или выступающую часть. Эта выпуклость или выступающая часть выступает из подложки 1 по направлению, например, к электроду 8 затвора или анодному электроду. В случае обеспечения резистора для ограничения тока эмиссии в эмитирующем электроны приборе 10 этот резистор может быть предусмотрен между катодным электродом 2 и структурой 3 или предусмотрен в катодном электроде 2. В целях обеспечения лучшего понимания катодный электрод 2 и структура 3 здесь изображены как разные элементы. Катодный электрод 2 и структура 3 могут быть выполнены из одного и того же материала, так что катодный электрод 2 и структура 3 образуют единый сплошной элемент. В этом случае катодный электрод 2 и структура 3 могут быть выполнены из такого тугоплавкого металла, как молибден или вольфрам.

Этап 6

[0035] Временный слой 82 селективно удаляют, вследствие чего также удаляется слой 30, который осажден на временном слое 82 и который выполнен из такого же материала, что и используемый для формирования структуры 3, как показано на фиг. 1F.

[0036] Вышеописанные этапы можно проводить известными методами, такими как предложенные Шпиндтом (Spindt) и др.

Этап 7

[0037] На структуре 3 формируют слой 4 оксида металла, как показано на фиг. 1G. Этот слой 4 оксида металла выполняют из оксида металла, содержащегося в структуре 3. В частности, слой 4 оксида металла выполняют из оксида того химического элемента-металла, содержание которого в структуре 3 является наибольшим, то есть оксида основного компонента структуры 3. Следовательно, слой 4 оксида металла содержит тот же химический элемент-металл, что и содержащийся в структуре 3. Это позволяет слою 4 оксида металла быть прочно связанным со структурой 3 и поэтому обеспечивает стабильную работу эмитирующего электроны прибора 10. Кроме того, это обеспечивает предотвращение влияния неоднородности формы структуры 3 на различия в электронно-эмиссионных свойствах эмитирующего электроны прибора 10. Чтобы предотвратить увеличение рабочих напряжений и чтобы поставлять электроны из структуры 3 в слой 5 с низкой работой выхода, используемый слой 4 оксида металла является электропроводным. Когда структура 3 выполнена из молибдена, используемый слой 4 оксида металла выполнен из оксида молибдена. Диоксид молибдена (MoO2) имеет значительно более низкое удельное сопротивление (электрическое удельное сопротивление), чем триоксид молибдена (MoO3), и является электропроводным оксидом; следовательно, используемый слой 4 оксида металла может быть выполнен из диоксида молибдена.

[0038] Когда структура 3 выполнена из вольфрама, используемый слой 4 оксида металла выполнен из оксида вольфрама. Диоксид вольфрама (WO2) имеет значительно более низкое удельное сопротивление (электрическое удельное сопротивление), чем триоксид вольфрама (WO3), и является электропроводным оксидом; следовательно, используемый слой 4 оксида металла может быть выполнен из диоксида вольфрама.

[0039] Толщина слоя 4 оксида металла зависит от его удельного сопротивления и на практике составляет 3-20 нм. Когда его толщина меньше чем 3 нм, можно не достичь практических выгод. Когда его толщина больше чем 20 нм, слой 4 оксида металла действует как непренебрежимый резистивный компонент; поэтому рабочее напряжение увеличивается, а поступление электронов из структуры 3 в слой 5 с низкой работой выхода через слой 4 оксида металла предотвращается.

[0040] Процесс формирования слоя 4 оксида металла конкретно не ограничен. Слой 4 оксида металла можно формировать, например, посредством общепринятого процесса осаждения, такого как процесс распыления, процесс, при котором структуру 3 нагревают при высокой температуре в контролируемой атмосфере кислорода, процесс вакуумного ультрафиолетового облучения (ВУФО) или аналогичный процесс. Когда слой оксида металла выполняют из MoO2, слой Мо формируют посредством процесса распыления или аналогичного процесса, а затем облучают, например, ультрафиолетовыми лучами эксимерного лазера (ВУФО), вследствие чего слой Мо можно преобразовать в слой 4 оксида металла.

[0041] Поскольку слой 4 оксида металла формируют на структуре 3 до формирования слоя 5 с низкой работой выхода, можно уменьшить влияния, обуславливаемые неоднородностью формы структуры 3. Обращаясь к фиг. 1G, отмечает, что слой 4 оксида металла простирается поверх структуры 3. Вместе с тем, слой 4 оксида металла не обязательно должен простираться поверх структуры 3. В случае формирования на подложке 1 большого числа структур 3 на этом этапе слои 4 оксида металла формируют на всех структурах 3 при по существу одинаковых условиях. Это эффективно для уменьшения различия в форме между структурами 3.

Этап 8

[0042] Слой 5 с низкой работой выхода, который выполнен из материала с меньшей работой выхода, чем работа выхода металла, содержащегося в структуре 3, предусмотрен на слое 4 оксида металла, как показано на фиг. 1Н. Поскольку слой 5 с низкой работой выхода расположен на слое 4 оксида металла, можно предотвратить диффузию компонента, содержащегося в структуре 3, в частности содержащегося в ней металла, в слой 4 оксида металла. Это обеспечивает стабильность свойств слоя 5 с низкой работой выхода.

[0043] Слой 5 с низкой работой выхода можно формировать посредством общепринятого процесса вакуумного осаждения, такого как процесс осаждения из паровой (газовой) фазы или процесс распыления. В одном варианте осуществления слой 5 с низкой работой выхода имеет толщину примерно 20 нм или менее и более примерно 10 мм или менее при практическом использовании.

[0044] Обращаясь к фиг. 1Н, отмечаем, что слой 5 с низкой работой выхода простирается поверх слоя 4 оксида металла. Вместе с тем, слой 5 с низкой работой выхода не обязательно должен простираться поверх слоя 4 оксида металла.

[0045] Материал для формирования слоя 5 с низкой работой выхода имеет меньшую работу выхода, чем работа выхода структуры 3. Материал для формирования слоя 5 с низкой работой выхода может иметь меньшую работу выхода, чем работа выхода металла, который содержится в структуре 3 и является ее основным компонентом. Основной компонент структуры 3 определяется как компонент-металл с наибольшей атомной концентрацией и представляет собой, например, молибден или вольфрам, как описано выше. Молибден или вольфрам имеют работу выхода, которая больше чем 4 эВ. Поэтому материал для формирования слоя 5 с низкой работой выхода имеет работу выхода, составляющую 4,0 эВ или менее и даже 3 эВ или менее.

[0046] Работу выхода материала для формирования слоя 5 с низкой работой выхода можно определять посредством фотоэлектронной спектроскопии, такой как вакуумная ультрафиолетовая фотоэлектронная спектроскопия (ВУФФЭС), методом Кельвина, методом, при котором автоэмиссионный ток измеряют в вакууме, а по нему определяют зависимость между электрическим полем и током, или аналогичным методом. Эти методы можно использовать в сочетании для определения работы выхода материала.

[0047] В частности, обеспечивают пленку (металлическую пленку) толщиной примерно 20 нм из материала (например, вольфрама) с известной работой выхода на кончике (выпуклой части) заостренного электропроводного зонда (например, вольфрамового зонда). Электронно-эмиссионные свойства этого зонда измеряют таким образом, что к зонду в вакууме прикладывают электрическое поле. Коэффициент усиления поля благодаря форме выпуклой части, которая представляет собой кончик зонда, определяют заранее исходя из его электронно-эмиссионных свойств. На упомянутой металлической пленке обеспечивают пленку материала для формирования слоя 5 с низкой работой выхода, а затем определяют работу выхода посредством вычисления.

[0048] Примеры материала для формирования слоя 5 с низкой работой выхода включают в себя металлы, такие как Cs; соединения металлов и оксиды редкоземельных металлов, такие как La2O3 (работа выхода примерно 2,5 эВ), CeO2 (работа выхода примерно 3,0 эВ) и Pr2O3 (работа выхода примерно 2,6 эВ).

[0049] Другие примеры материала для формирования слоя 5 с низкой работой выхода включают в себя бориды редкоземельных металлов, такие как CeB6 (работа выхода примерно 2,6 эВ), и оксиды металлов, такие как Y2O3, ZrO2 и ThO2. В частности, для формирования слоя 5 с низкой работой выхода можно использовать борид лантана. Используемый борид лантана может представлять собой гексаборид лантана (LaB6). Гексаборид лантана представляет собой соединение, имеющее стехиометрический состав с соотношением La:B=1:6, и имеет простую кубическую решетку. Примеры борида лантана включают в себя нестехиометрические соединения лантана и соединения лантана с различными постоянными решетки.

[0050] В одном варианте осуществления слой 5 с низкой работой выхода выполнен из поликристаллического борида лантана, а не монокристаллического борида лантана. Поликристаллический борид лантана демонстрирует металлическую проводимость и является электропроводным. В общем случае поликристаллические слои могут быть легче формируемыми, чем монокристаллические слои. Поликристаллические слои используются потому, что поликристаллические слои можно формировать так, чтобы они следовали за мелкими сложными неровностями поверхности структуры 3, и можно уменьшить внутренние механические напряжения. Монокристаллические слои имеют меньшую работу выхода, чем поликристаллические слои; вместе с тем, управление толщиной и/или размером зерен поликристаллических слоев позволяет поликристаллическим слоям иметь работу выхода в 3,0 эВ, что является близким к работе выхода монокристаллических слоев.

[0051] Обращаясь к фиг. 4, поликристаллический слой 5 борида лантана содержит большое число кристаллитов 55 и поэтому обладает поликристаллическими свойствами. Употребляемый здесь термин «кристаллит» означает наибольший агрегат, который можно считать монокристаллом. Употребляемый здесь термин «поликристаллический слой» означает слой, в котором кристаллиты или кластеры (группы) кристаллитов связаны или находятся в контакте друг с другом и который поэтому демонстрирует металлическую проводимость. Между кристаллитами или кластерами (группами) кристаллитов могут присутствовать полости (зазоры или пустоты). Фиг. 4 представляет собой схематический вид, показывающий, что слой борида лантана является поликристаллическим слоем 5, и не предназначен для ограничения свойств слоя 4 оксида металла или структуры 3.

[0052] Следовательно, любой используемый здесь поликристаллический слой отличается от так называемого мелкозернистого слоя, содержащего кластеры мелких зерен. Термин «зерно» означает вещество, содержащее множество кристаллитов, аморфное дисперсное вещество или порошковидное вещество, и смысл употреблений этого термина иногда неясен.

[0053] Кристаллиты 55, которые содержатся в поликристаллическом слое 5 борида лантана, имеют размер 2,5 нм или более. Поликристаллический слой 5 имеет толщину 100 нм или менее. Поэтому верхний предел размера кристаллитов 55 обязательно составляет 100 нм. Поскольку поликристаллический слой 5 имеет размер кристаллитов 2,5 нм или более, ток эмиссии из поликристаллического слоя 5 оказывается стабильнее токов эмиссии из поликристаллических слоев с размером кристаллитов 2,5 нм или менее (уменьшается флуктуация). Когда размер кристаллитов поликристаллического слоя 5 превышает 100 нм, толщина поликристаллического слоя 5 тоже превышает 100 нм, и поэтому поликристаллический слой 5 отслаивается; вследствие этого другие эмитирующие электроны приборы, включающие в себя слои с низкой работой выхода, имеют нестабильные свойства. Когда размер кристаллитов поликристаллического слоя 5 меньше чем 2,5 нм, его работа выхода оказывается большей чем 3,0 эВ. Это, вероятно, обусловлено тем, что соотношение La:B в составе значительно отклоняется от 6,0, а это обуславливает нестабильное состояние, которое не может поддерживать кристалличность. Поликристаллический слой 5 имеет толщину приблизительно 20 нм или менее, поскольку различия между электронно-эмиссионными свойствами эмитирующего электроны прибора 10 малы.

[0054] Размер кристаллитов 55 можно определить в типичном случае посредством рентгеновской дифрактометрии. В частности, размер кристаллитов можно вычислить по профилю дифрактограммы методом, называемым методом Шеррера. В дополнение к определению размера кристаллитов рентгеновскую дифрактометрию можно использовать для подтверждения того, что поликристаллический слой 5 выполнен из стехиометрического поликристаллического борида лантана, а также использовать для исследования ориентации поликристаллического слоя 5. Наблюдение за поликристаллическим слоем 5 посредством перекрестной просвечивающей электронной микроскопии (перекрестной ПЭМ) подтверждает, что множество полос решетки расположены по существу параллельно областям, соответствующим кристаллитам 55. Таким образом, размер кристаллитов (диаметр кристаллитов) можно определить следующим образом: выбирают две полосы решетки, которые дальше всего отстоят друг от друга, и длину самого длинного из сегментов, соединяющих концы одной из двух полос решетки с концами другой, принимают за размер кристаллитов. Если подтверждено наличие множества кристаллитов в области, наблюдаемой посредством перекрестной ПЭМ, то среднее значение размеров этих кристаллитов можно использовать в качестве размера кристаллитов поликристаллического слоя борида лантана.

[0055] Хотя используемый слой 4 оксида металла является электропроводным, некоторые оксиды металлов являются изолирующими. В одном варианте осуществления, когда слой 5 с низкой работой выхода выполнен из борида лантана, используемый слой 4 оксида металла содержит La. «La» - это химический символ лантана. Если не содержащий лантана оксид металла является изолирующим, то удельное сопротивление оксида металла можно уменьшить, добавляя La в этот оксид металла. Слой 4 оксида металла можно сформировать из оксида металла так, чтобы он был электропроводным.

[0056] Например, La может связываться с кислородом в оксиде металла, содержащемся в слое 4 оксида металла, образуя стабильные оксиды лантана. Триоксид дилантана (La2O3), который является оксидом лантана, имеет меньшее удельное сопротивление по сравнению с оксидами обычных металлов и является стабильным оксидом. Поэтому электроны могут устойчиво подаваться из структуры 3 в слой 5 борида лантана; следовательно, можно достичь стабильных электронно-эмиссионных свойств.

[0057] Состав не содержащего La оксида металла изменяют путем добавления La в этот не содержащий La оксид металла. Это может увеличить проводимость не содержащего La оксида металла.

[0058] В случае формирования структуры 3, например, из молибдена оксиды молибдена в ней включают в себя MoO3, который является изолирующим. Слой 4 оксида металла формируют из молибдена и добавляют в него La. Слой 4 оксида металла содержит La2O3, который является оксидом La, и MoO2 и поэтому имеет повышенную проводимость по сравнению со слоем оксида металла, выполненным из MoO3.

[0059] В случае формирования структуры 3 из вольфрама оксиды вольфрама в ней включают в себя WO3, который является изолирующим. Слой 4 оксида металла формируют из вольфрама и добавляют в него La. Слой 4 оксида металла содержит La2O3, который является оксидом La, и WO2 и поэтому имеет повышенную проводимость по сравнению со слоем оксида металла, выполненным из WO3.

[0060] Содержание La в слое 4 оксида металла может определяться в зависимости от электронно-эмиссионных свойств и при практическом использовании составляет от пяти до 30 атомных процентов. Основным компонентом слоя 4 оксида металла является не La, а химический элемент-металл, содержащийся в структуре 3, или оксид содержащегося в ней химического элемента-металла. Поэтому содержание молибдена или вольфрама и кислорода в слое 4 оксида металла составляет 70-95 атомных процентов.

[0061] Примеры процесса формирования слоя 4 оксида металла, такого как слой 4 оксида металла, содержащий La, включают в себя процесс легирования не содержащего La слоя оксида лантаном и процесс распыления с использованием мишени, содержащей материал для формирования оксида металла и La.

[0062] Эмитирующий электроны прибор 10 в принципе изготавливают посредством этапов 1-8, как показано на фиг. 2.

[0063] Когда слой 5 с низкой работой электронов является поликристаллическим слоем борида лантана, можно проводить нижеследующий этап 9, вследствие чего поликристаллический слой борида лантана покрывается слоем 6 оксида лантана. На этапе 9 слой 6 оксида лантана осаждают на поликристаллическом слое 5 борида лантана, как показано на фиг. 3.

Этап 9

[0064] Когда слой 5 с низкой работой выхода представляет собой такой поликристаллический слой борида лантана, этот поликристаллический слой борида лантана покрывают оксидом лантана (LaOx).

[0065] Слой 6 оксида лантана выполнен из оксида лантана (LaOx), а в частности может быть выполнен из триоксида дилантана (La2O3). Слой 6 оксида лантана (например, слой La2O3) является более стойким к воздействию атмосферы (в частности, атмосферы кислорода), чем слой 5 борида лантана (например, слой LaB6). La2O3 представляет собой материал, который имеет низкую работу выхода (примерно 2,6 эВ), близкую к работе выхода (примерно 2,5 эВ) LaB6. Поэтому наличие слоя 6 оксида лантана на слое 5 борида лантана эффективно для достижения стабильных электронно-эмиссионных свойств. Борид лантана и оксид лантана устойчиво связываются друг с другом.

[0066] В другом варианте осуществления слой 6 борида лантана имеет толщину приблизительно 1-10 нм при практическом использовании. Когда его толщина оказывается меньшей чем приблизительно 1 нм, трудно получить от оксида лантана какую-либо выгоду. Когда его толщина превышает 10 нм, число электронов, испускаемых из слоя 6 оксида лантана, мало.

[0067] Процесс формирования слоя 6 оксида лантана на слое 5 борида лантана конкретно не ограничен. Например, слой 5 борида лантана можно нагревать в контролируемой атмосфере кислорода таким образом, что поверхностная часть слоя 5 борида лантана преобразуется в слой 6 оксида лантана. Альтернативно, слой 6 оксида лантана можно формировать на слое 5 борида лантана посредством общепринятого процесса осаждения, такого как процесс осаждения из паровой фазы или процесс распыления.

[0068] В эмитирующем электроны приборе 10, показанном на фиг. 3, электроны испускаются из либо слоя 5 борида лантана или слоя 6 оксида лантана, либо и из слоя 5 борида лантана, и из слоя 6 оксида лантана. Структура 3, слой 4 оксида металла и слой 5 борида лантана можно собирательно назвать эмитирующим электроны элементом 9. Обращаясь к фиг. 3, слой 6 оксида лантана простирается поверх слоя 5 борида лантана. Слой 6 оксида лантана не обязательно должен простираться поверх слоя 5 борида лантана. В этом случае поверхностная часть слоя 5 борида лантана и поверхность слоя 6 оксида лантана образуют поверхность эмитирующего электроны элемента 9.

[0069] Теперь со ссылками на фиг. 5А, 5В и 5С будет описан способ изготовления эмитирующего электроны прибора 10 согласно второму варианту осуществления данного изобретения. На фиг. 5А представлен схематический вид в плане эмитирующего электроны прибора 10, рассматриваемого в направлении Z. На фиг. 5В представлено схематическое сечение эмитирующего электроны прибора 10, проведенное по линии VB-VB фиг. 5А. На фиг. 5С представлен схематический вид в плане эмитирующего электроны прибора 10, рассматриваемого в направлении Х на фиг. 5В.

[0070] Эмитирующий электроны прибор 10 включает в себя электрод 8 затвора, расположенный над подложкой 1, и расположенный между ними изолирующий слой 7. Изолирующий слой 7 включает в себя первый изолирующий подслой 7а и второй изолирующий подслой 7b и может иметь однослойную или многослойную структуру. Электрод 8 затвора включает в себя первую часть 8а электрода затвора и вторую часть 8b электрода затвора и может иметь однослойную или многослойную структуру. Эмитирующий электроны прибор 10 включает в себя катодный электрод 2, расположенный на подложке 1, и структуру 3, соединенную с катодным электродом 2. Структура 3 содержит металл и простирается по боковой поверхности первого изолирующего подслоя 7а в направлении от подложки 1. Эмитирующий электроны прибор 10 дополнительно включает в себя слой 4 оксида металла, расположенный на структуре 3, и слой 5 борида лантана, расположенный на слое 4 оксида металла. Иными словами, слой 4 оксида металла расположен между структурой 3 и слоем 5 борида лантана. Структура 3, слой 4 оксида металла и слой 5 борида лантана образуют эмитирующий электроны элемент 9.

[0071] Боковая поверхность изолирующего слоя 7, несущая структуру 3, перпендикулярна верхней поверхности подложки 1, как показано на фиг. 5В, и может быть наклонена относительно верхней поверхности подложки 1. Верхняя поверхность первого изолирующего подслоя 7а параллельна или по существу параллельна верхней поверхности подложки 1 и соединена с этой боковой поверхностью посредством угловой части 32. Второй изолирующий подслой 7b меньше по ширине, чем первый изолирующий подслой 7а, если смотреть в направлении Х. Между первым изолирующим подслоем 7а и первой частью 8а электрода затвора расположена выемочная часть 60.

[0072] Обращаясь к фиг. 5В, структура 3 представляет собой элемент, выступающий из подложки 1 в направлении +Z, и включает в себя выпуклую часть. Направление +Z здесь определяется как направление от подложки 1, то есть направление к электроду 8 затвора или нижеописанному анодному электроду. Структура 3 включает в себя концевую часть, которая находится на ее стороне электрода 8 затвора и которая простирается в утопленной части 60. То есть находящаяся на стороне электрода 8 затвора концевая часть структуры 3 простирается от части верхней поверхности первого изолирующего подслоя 7а, которая находится в выемочной части 60, до части боковой поверхности первого изолирующего подслоя 7а. Поскольку верхняя поверхность и эта боковая поверхность первого изолирующего подслоя 7а соединены друг с другом посредством угловой части 32, выпуклая часть структуры 3 имеет геометрическую форму, способную увеличивать электрическое поле, генерируемое на эмитирующем электроны элементе 9.

[0073] Поскольку находящаяся на стороне электрода 8 затвора концевая часть структуры 3 простирается в выемочной части 60, это дает нижеследующие выгоды. (1) Площадь контакта между структурой 3 и первым изолирующим подслоем 7а велика, и поэтому механическое сцепление (прочность сцепления) между ними является высоким(ой). (2) Тепло, выделяемое из эмитирующего электроны элемента 9, может эффективно рассеиваться из-за большой площади контакта между структурой 3 и первым изолирующим подслоем 7а. (3) Интенсивность электрического поля тройной точки, генерируемого на поверхности раздела «изолятор-вакуум-проводник» в выемочной части 60, уменьшается, и поэтому можно предотвратить возникновение явления разряда, обуславливаемого избыточным электрическим полем.

[0074] В этом варианте осуществления структура 3 покрыта слоем 5 с низкой работой выхода с расположенным между ними слоем 4 оксида металла. При этом только выпуклая часть структуры 3 может быть покрыта слоем 5 с низкой работой выхода с расположенным между ними слоем 4 оксида металла.

[0075] В одном варианте осуществления слой 5 с низкой работой выхода представляет собой поликристаллический слой 5 борида лантана, как описано выше со ссылкой на фиг. 4. Когда слой 5 с низкой работой выхода представляет собой поликристаллический слой 5 борида лантана, используемый слой 4 оксида металла содержит лантан. Эмитирующий электроны элемент 9 может включать в себя слой оксида лантана (не показан), расположенный на слое 5 с низкой работой выхода, как описано выше со ссылкой на фиг. 3.

[0076] Обращаясь к фиг. 5А-5С, первая часть 8а электрода затвора частично накрыта второй частью 8b электрода затвора. Вторая часть 8b электрода затвора и структура 3 выполнены из одного и того же электропроводного материала. Вторая часть 8b электрода затвора может быть исключена и может быть представлена для образования устойчивого электрического поля. Поэтому электрод 8 затвора включает в себя первую и вторую части 8а и 8b электрода затвора, как показано на фиг. 5. По электроду 8 затвора может простираться слой 5 с низкой работой выхода. Обращаясь к фиг. 5А и 5С, эмитирующий электроны элемент 9 простирается непрерывно в направлении Y и имеет форму гребня (пластинчатую форму). Эмитирующий электроны элемент 9 может включать в себя множество частей, расположенных через заданные интервалы в направлении Y.

[0077] Теперь со ссылками на фиг. 9 будет описан примерный способ изготовления эмитирующего электроны прибора 10, показанного на фиг. 5А-5С.

Этап 1

[0078] Как показано на фиг. 9А, на подложке 1 формируют первую изолирующую пленку 30 для формирования первого изолирующего подслоя 7а, на верхней поверхности первой изолирующей пленки 30 осаждают вторую изолирующую пленку 40 для формирования второго изолирующего подслоя 7b, а затем на верхней поверхности второй изолирующей пленки 40 осаждают электропроводный слой 50 для формирования первой части 8а электрода затвора. Материал для формирования второй изолирующей пленки 40 выбирают из материалов, отличающихся от материала для формирования первой изолирующей пленки 30, так что большое количество второй изолирующей пленки 40 стравливают травильным раствором (травителем), используемым на описываемом ниже этапе 3.

Этап 2

[0079] Осуществляют травление (первую обработку травлением) электропроводного слоя 50, второй изолирующей пленки 40 и первой изолирующей пленки 30.

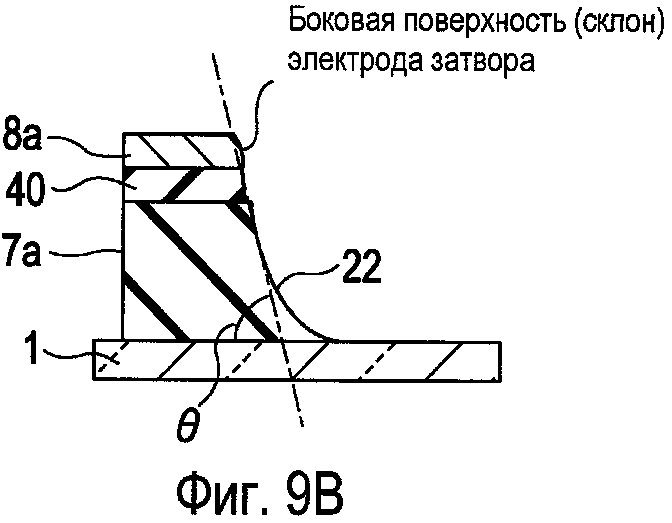

[0080] При первой обработке травлением после того, как на электропроводном слое 50 сформирован рисунок резиста посредством фотолитографии или т.п., травят электропроводный слой 50, вторую изолирующую пленку 40 и первую изолирующую пленку 30. На этапе 2, как показано на фиг. 9В, формируют первый изолирующий подслой 7а и первую часть 8а электрода затвора, которые входят в состав эмитирующего электроны прибора 10, показанного на фиг. 5А-5С. Боковая поверхность (склон) 22 первого изолирующего подслоя 7а, которую формируют на этом этапе, образует угол (θ) меньше 90 градусов с верхней поверхностью подложки 1, как показано на фиг. 9В. Боковая поверхность (склон) первой части 8а электрода затвора и верхняя поверхность первого изолирующего подслоя 7а (верхняя поверхность подложки 1) образуют угол, меньший, чем угол (θ), образованный боковой поверхностью (склоном) 22 первого изолирующего подслоя 7а и верхней поверхностью подложки 1.

Этап 3

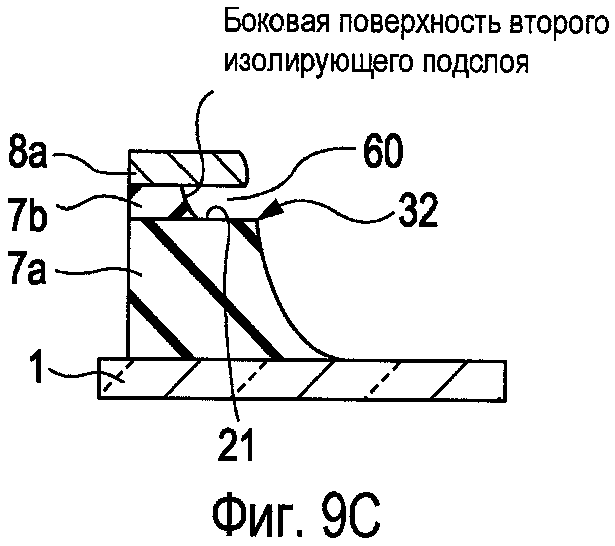

[0081] Как показано на фиг. 9С, осуществляют травление (вторую обработку травлением) второй изолирующей пленки 40.

[0082] На этапе 3 формируют второй изолирующий подслой 7b, который входит в состав эмитирующего электроны прибора 10, как показано на фиг. 5А-5С. Выемочная часть 60 ограничена частью верхней поверхности первого изолирующего подслоя 7а и боковой поверхностью второго изолирующего подслоя 7b. Более подробно, выемочная часть 60 ограничена частью нижней поверхности первой части 8а электрода затвора, частью верхней поверхности первого изолирующего подслоя 7а и боковой поверхностью второго изолирующего подслоя 7b. На этапе 3 травят боковые поверхности второй изолирующей пленки 40 и поэтому частично раскрывают верхнюю поверхность первого изолирующего подслоя 7а. Соединением между раскрытой частью 21 верхней поверхности первого изолирующего подслоя 7а и боковой поверхностью (склоном) 22 первого изолирующего подслоя 7а является угловая часть 32.

Этап 4

[0083] Поверх верхней поверхности подложки 1, боковой поверхности (склона) 22 первого изолирующего подслоя 7а, которая находится на стороне катодного электрода 2, и части 21 верхней поверхности первого изолирующего подслоя 7а осаждают первую электропроводную пленку 60А из материала для формирования структуры 3.

[0084] Первая электропроводная пленка 60А частично покрывает угловую часть 32 первого изолирующего подслоя 7а и простирается по боковой поверхности (склону) 22 первого изолирующего подслоя 7а и части 21 верхней поверхности первого изолирующего подслоя 7а.

[0085] В одном варианте осуществления первую электропроводную пленку 60А формируют так, чтобы она имела первую часть, расположенную на угловой части 32 и верхних поверхностях первого изолирующего подслоя 7а, и вторую часть, находящуюся на склоне 22 первого изолирующего подслоя 7а, причем первая часть имеет более высокую плотность, чем вторая часть. На первой части 8а электрода затвора вместе с первой электропроводной пленкой 60А можно осаждать вторую электропроводную пленку 60В из материала для формирования второй части 8b электрода затвора. Это позволяет сформировать первую и вторую электропроводные пленки 60А и 60В, как показано на фиг. 9D.

[0086] Обращаясь к фиг. 9D, первая электропроводная пленка 60А находится в контакте со второй электропроводной пленкой 60В. На этапе 4 первая и вторая электропроводные пленки 60А и 60В могут быть сформированы так, что они не будут находиться в контакте друг с другом, то есть так, что они будут отстоять друг от друга.

[0087] Но для того чтобы точно управлять размером (расстоянием d) описываемого ниже зазора 18, первую и вторую электропроводные пленки 60А и 60В формируют находящимися в контакте друг с другом, как показано на фиг. 9D.

Этап 5

[0088] Осуществляют травление (третью обработку травлением) первой и второй электропроводных пленок 60А и 60В.

[0089] Третья обработка травлением - это обработка, предназначенная главным образом для травления первой и второй электропроводных пленок 60А и 60В в направлении их толщины.

[0090] На этапе 5 формируют зазор 18 между первой и второй электропроводными пленками 60А и 60В, которые были сформированы на этапе 4 находящимися в контакте друг с другом. Кроме того, может заостриться концевая часть (выпуклость) первой электропроводной пленки 60А. Куски электропроводных материалов, используемых для формирования первой и второй пленок 60А и 60В, могут быть удалены из выемочной части 60. Это обеспечивает формирование структуры 3 и второй части 8b электрода затвора, как показано на фиг. 9Е и 9F.

[0091] На этапе 5 - перед травлением - можно подвергнуть первую и вторую электропроводные пленки 60А и 60В окислению, чтобы они имели окисленные поверхности. Окисление и травление на этапе 5 могут быть повторены.

[0092] Сочетание окисления и травления позволяют с лучшим управлением заострять кончики выпуклой части структуры 3, как показано на фиг. 9F, по сравнению с простым травлением (фиг. 9Е). Кроме того, зазор 18 между структурой 3 и второй частью 8b электрода затвора можно формировать при высоком уровне управления. Следовательно, эмитирующий электроны прибор 10 можно сформировать обладающим более высокими электронно-эмиссионными свойствами.

[0093] Этап 5 - это этап травления первой и второй электропроводных пленок 60А и 60В в направлении их толщины, как описано выше. На этапе 5 все раскрытые поверхности первой и второй электропроводных пленок 60А и 60В подвергают воздействию травителя.

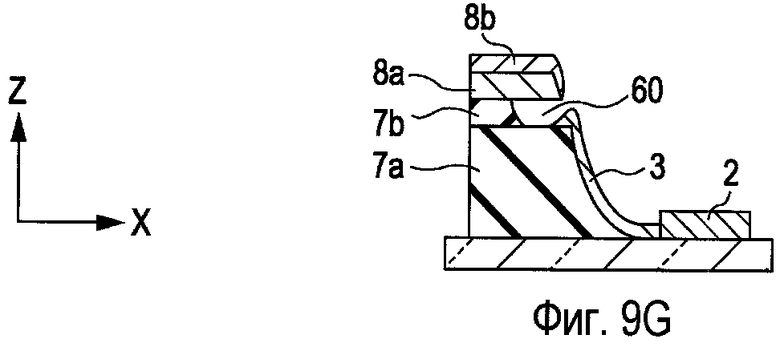

Этап 6

[0094] Катодный электрод 2, который используется для подачи электронов в структуру 3, формируют так, как показано на фиг. 9G. Этот этап можно проводить до или после какого-либо другого этапа. Использование катодного электрода 2 не является обязательным, и катодным электродом 2 может служить электропроводная пленка (или структура 3). В этом случае этап 6 можно быть исключен.

Этап 7

[0095] После проведения этапов 5 и 6 на структуре 3 осаждают слой 4 оксида металла и слой 5 с низкой работой выхода, как показано на фиг. 1G и 1Н, вследствие чего формируется эмитирующий электроны прибор 10, показанный на фиг. 5А-5С. Слой 4 оксида металла и слой 5 с низкой работой выхода можно формировать посредством вышеупомянутых процессов.

[0096] Подробное описание вышеупомянутых этапов приводится ниже.

Об этапе 1

[0097] Первую электропроводную пленку 30, которую используют для формирования первого изолирующего подслоя 7а, выполняют из легко обрабатываемого материала, такого как нитрид кремния (как правило, Si3N4) или оксид кремния (как правило, SiO2). Первую изолирующую пленку можно формировать посредством общепринятого процесса вакуумного осаждения, такого как процесс распыления, процесс химического осаждения из паровой фазы (ХОПФ) или процесс осаждения из паровой фазы в вакууме. Первая изолирующая пленка 30 может иметь толщину от нескольких нанометров до нескольких десятков микрометров или может быть даже от нескольких десятков нанометров до нескольких сотен нанометров.

[0098] Вторую электропроводную пленку 40, которую используют для формирования второго изолирующего подслоя 7b, выполняют из легко обрабатываемого материала, такого как нитрид кремния (как правило, Si3N4) или оксид кремния (как правило, SiO2). Вторую изолирующую пленку можно формировать посредством общепринятого процесса вакуумного осаждения, такого как процесс распыления, процесс ХОПФ или процесс осаждения из паровой фазы в вакууме. Вторая изолирующая пленка 40 тоньше, чем первая изолирующая пленка 30, и имеет толщину от нескольких нанометров до нескольких сотен нанометров или от нескольких десятков нанометров до нескольких сотен нанометров.

[0099] После того как первая изолирующая пленка 30 и вторая изолирующая пленка 40 осаждены на подложке 1 в этом порядке, надлежит сформировать выемочную часть 60 на этапе 3. Поэтому первую изолирующую пленку 30 и вторую изолирующую пленку 40 задают такими, что стравливаемое количество второй изолирующей пленки 40 больше, чем стравливаемое количество первой изолирующей пленки 30. Отношение стравливаемого количества первой изолирующей пленки 30 к стравливаемому количеству второй изолирующей пленки 40 может составлять десять или более либо даже 50 или более.

[00100] В одном варианте осуществления для того, чтобы достичь вышеупомянутого отношения, первую изолирующую пленку 30 выполняют из нитрида кремния, а вторую изолирующую пленку 40 выполняют из оксида кремния, фосфосиликатного стекла (ФСС) с высоким содержанием фосфора или боросиликатного стекла (БСС) с высоким содержанием бора.

[00101] Электропроводный слой 50, который используют для формирования электрода 8 затвора, является электропроводным и сформирован посредством общепринятого процесса вакуумного осаждения, такого как процесс осаждения из паровой фазы или процесс распыления.

[00102] Материал для формирования электропроводного слоя 50, который используют, в частности, для формирования первой части 8а электрода затвора, обладает электропроводностью, высокой теплопроводностью и высокой температурой плавления. Примеры этого материала включают в себя металлы, такие как Be, Mg, Ti, Zr, Hf, V, Nb, Ta, Mo, W, Al, Cu, Ni, Cr, Au, Pt и Pd; сплавы этих металлов; карбиды этих металлов; бориды этих металлов; нитриды этих металлов и полупроводники, такие как Si и Ge.

[00103] Толщину электропроводного слоя 50, который используют для формирования первой части 8а электрода затвора, задают в диапазоне от нескольких нанометров до нескольких сотен нанометров и более или даже от нескольких десятков нанометров до нескольких сотен нанометров.

[00104] Электропроводный слой 50 может быть толще, чем катодный электрод 2, и поэтому имеет меньшее электрическое сопротивление, чем у катодного электрода 2.

Об этапе 2

[00105] При первой обработке травлением используют реактивное ионное травление (РИТ), потому что при этом материал можно точно травить таким образом, что к этому материалу подается плазма, образующаяся из травильного газа.

[00106] Газ, используемый для РИТ, выбирают из фторсодержащих газов, таких как CF4, CHF3 и SF6, когда подлежащий травлению элемент выполнен из материала, дающего фторид, или выбирают из хлорсодержащих газов, таких как Cl2 и BCl3, когда подлежащий травлению элемент выполнен из материала, дающего хлорид, такого как Si или Al. Чтобы отрегулировать селективность подлежащего травлению элемента по отношению к резисту, чтобы поддержать плоскостность травимой поверхности или чтобы увеличить скорость травления подлежащего травлению элемента, к травильному газу добавляют по меньшей мере один газ из водорода, кислорода и аргона.

[00107] На этапе 2 первый изолирующий подслой 7а и первую часть 8а электрода затвора, которые входят в состав эмитирующего электроны прибора 10, формируют так, чтобы они имели такие же или по существу такие же формы, как и их окончательные формы. Вместе с тем, это не значит, что первый изолирующий подслой 7а и первая часть 8а электрода затвора вовсе не подвергаются травлению при обработке травлением после этапа 2 или другого этапа.

[00108] Угол θ, показанный на фиг. 9В и образованный верхней поверхностью подложки 1 и боковой поверхностью (склоном) 22 первого изолирующего подслоя 7а, можно регулировать до некоторого значения за счет управления такими условиями, как разновидность и давление используемого газа. Угол θ может быть меньше 90 градусов. Это нужно в целях управления характером (плотностью) первой электропроводной пленки 60А, которую формируют поверх боковой поверхности (склона) 22 первого изолирующего подслоя 7а.

[00109] Поскольку угол θ задают меньшим чем 90 градусов, находящаяся на стороне катодного электрода 2 боковая поверхность первой части 8а электрода затвора смещена назад от находящейся на стороне катодного электрода 2 боковой поверхности первого изолирующего подслоя 7а. Угол, образованный боковой поверхностью (склоном) первой части 8а электрода затвора и верхней поверхностью первого изолирующего подслоя 7а (или верхней поверхностью подложки 1), является меньшим, чем угол θ, образованный верхней поверхностью подложки 1 и боковой поверхностью (склоном) 22 первого изолирующего подслоя 7а. Угол, образованный верхней поверхностью 21 первого изолирующего подслоя 7а и боковой поверхностью (склоном) 22 первого изолирующего подслоя 7а, можно задать формулой 180° - θ.

[00110] Когда от угловой части 32 (см. фиг. 9С) к подложке 1 проводят касательную линию к боковой поверхности 22 первого изолирующего подслоя 7а, угол θ может быть определен как угол, образованный этой касательной линией и подложкой 1, как показано на фиг. 9В.

[00111] Поскольку первый изолирующий подслой 7а формируют на верхней поверхности подложки 1 посредством общепринятого процесса осаждения, верхняя поверхность 21 первого изолирующего подслоя 7а параллельна или по существу параллельна верхней поверхности (горизонтальному направлению 12) подложки 1. То есть верхняя поверхность 21 первого изолирующего подслоя 7а может быть полностью параллельна верхней поверхности подложки 1 и может быть немного наклонена относительно верхней поверхности подложки 1 в зависимости от условий осаждения и т.п. Это охватывает ситуацию, в которой верхняя поверхность 21 первого изолирующего подслоя 7а параллельна или по существу параллельна верхней поверхности подложки 1.

Об этапе 3

[00112] На этапе 3 травильный раствор выбирают таким, что стравливаемое травильным раствором количество первого изолирующего подслоя 7а существенно меньше, чем стравливаемое травильным раствором количество второй изолирующей пленки 40.

[00113] Когда вторая изолирующая пленка 40 выполнена из оксида кремния, а первый изолирующий подслой 7а, который сформирован из первой изолирующей пленки 30, выполнен из нитрида кремния, используемый при второй обработке травлением травильный раствор может представлять собой так называемую забуференную фтористоводородную (BHF) кислоту. Забуференная фтористоводородная (BHF) кислота - это смесь фторида аммония и фтористоводородной (плавиковой) кислоты. Когда вторая изолирующая пленка 40 выполнена из нитрида кремния, а первый изолирующий подслой 7а, который сформирован из первой изолирующей пленки 30, выполнен из оксида кремния, используемый травитель может быть горячим травильным раствором фосфорной кислоты.

[00114] На этапе 3 второй изолирующий подслой 7b, который входит в состав эмитирующего электроны прибора 10, формируют так, чтобы он имел такую же или по существу такую же форму, как и его окончательная форма. Однако это не означает, что второй изолирующий подслой 7b вообще не травят при обработке травлением после этапа 3 или другого этапа.

[00115] Глубина (расстояние в глубину) выемочной части 60 сильно связана с утечкой тока из эмитирующего электроны прибора 10. Увеличение глубины выемочной части 60 уменьшает ток утечки. Вместе с тем, избыточное увеличение глубины выемочной части 60 вызывает такую ситуацию, как искажение первой части 8а электрода затвора. Поэтому глубину выемочной части 60 при практическом использовании задают составляющей 30-200 нм. Глубину выемочной части 60 можно интерпретировать как расстояние от боковой поверхности 22 (или угловой части 32) первого изолирующего подслоя 7а до боковой поверхности второго изолирующего подслоя 7b.

Об этапе 4

[00116] На этапе 4 формируют первую и вторую электропроводные пленки 60А и 60В посредством процесса вакуумного осаждения, такого как процесс осаждения из паровой фазы или процесс распыления.

[00117] Первую электропроводную пленку 60А формируют так, что она имеет первую часть, которая осаждена на угловой части 32 и верхней поверхности первого изолирующего подслоя 7а, и вторую часть, которая находится на склоне 22 первого изолирующего подслоя 7а, при этом первая часть имеет более высокую плотность, чем вторая часть. Это позволяет первой части первой электропроводной пленки 60А, которая осаждена на верхней поверхности 21 (угловой части 32) первого изолирующего подслоя 7а, иметь форму выпуклости (выпуклую часть). То есть первую электропроводную пленку 60А можно сформировать так, что она будет иметь острую выпуклую часть, осажденную на верхней поверхности 21 (угловой части 32) первого изолирующего подслоя 7а. Та часть первой электропроводной пленки 60А, которая осаждена на склоне 22 первого изолирующего подслоя 7а, имеет более низкую плотность, чем выпуклая часть первой электропроводной пленки 60А. Поэтому выпуклая часть может быть заострена при третьей обработке травлением на этапе 5.

[00118] Чтобы достичь вышеописанной конфигурации, первую электропроводную пленку 60А формируют посредством процесса направленного осаждения, такого как процесс направленного распыления или процесс направленного осаждения из паровой фазы. Применение процесса направленного осаждения эффективно для управления углом падения каждого из материалов (осаждаемых материалов), используемых для формирования первой и второй электропроводных пленок 60А и 60В, на верхнюю поверхность и боковую поверхность первого изолирующего подслоя 7а, а также верхнюю поверхность и боковую поверхность первой части 8а электрода затвора.

[00119] В случае использования процесса направленного распыления, после того как отрегулируют угол между подложкой 1 и мишенью, предусматривают экранирующую пластину между подложкой 1 и мишенью и/или расстояние между подложкой 1 и мишенью регулируют близким к средней длине свободного пробега распыленных частиц. Примером процесса направленного распыления является так называемый процесс коллимационного распыления, при котором используют коллиматор для придания направленности распыленным частицам. Распыленным частицам (распыленным атомам или молекулам) с ограниченным углом падения дают возможность падать на покрываемые поверхности (склон первого изолирующего подслоя 7а или т.п.).

[00120] Угол падения распыленных частиц (осаждаемых материалов) относительно склона первого изолирующего подслоя 7а является меньшим (более пологим), чем угол падения распыленных частиц (осаждаемых материалов) относительно верхней поверхности (угловой части 32) первого изолирующего подслоя 7а. Угол падения распыленных частиц относительно верхней поверхности (угловой части 32) первого изолирующего подслоя 7а задают более близким к 90 градусам, чем угол падения распыленных частиц относительно склона первого изолирующего подслоя 7а. Это позволяет распыленным частицам падать на верхнюю поверхность (угловую часть 32) первого изолирующего подслоя 7а под углом, более близким к 90 градусам по сравнению со склоном первого изолирующего подслоя 7а. Следовательно, первая часть первой электропроводной пленки 60А, которая находится на верхней поверхности 21 (угловой части 32) первого изолирующего подслоя 7а, получает возможность иметь такую форму выпуклости (выпуклую часть).

[00121] В процессе осаждения вероятность столкновения материала (осаждаемого материала), испаренного из источника испарения, является малой, если осаждение проводят при глубине вакуума примерно от 10-4 до 10-2 Па. Поскольку средняя длина свободного пробега частиц испаренного материала (осаждаемого материала) составляет примерно от нескольких сотен миллиметров до нескольких метров, эти частицы достигают подложки при поддержании направлений частиц, исходящих от источника испарения. Поэтому процесс осаждения и является направленным. Примеры метода испарения источника испарения включают в себя резистивный нагрев, высокочастотный индукционный нагрев и электронно-лучевой нагрев. С учетом типов имеющихся материалов и нагреваемых площадей эффективным оказывается применение электронно-лучевого нагрева.

[00122] На этапе 2 угол θ задают меньшим чем 90 градусов; поэтому находящаяся на стороне катодного электрода 2 боковая поверхность первой части 8а электрода затвора смещена назад от находящейся на стороне катодного электрода 2 боковой поверхности первого изолирующего подслоя 7а, как описано выше. Посредством описанного на этапе 4 направленного осаждения поверх угловой части 32 формируется лучшая пленка по сравнению с пленками, сформированными на ее боковых поверхностях (склонах). В данном случае термин «лучшая пленка» можно интерпретировать как «высокоплотная пленка» или «пленка с большой плотностью».

[00123] Большее число качественных пленок можно сформировать на верхней поверхности первого изолирующего подслоя 7а путем уменьшения угла θ, образуемого посредством первой обработки травлением на этапе 2. То есть большее число качественных пленок можно сформировать на верхней поверхности первого изолирующего подслоя 7а таким образом, что находящаяся на стороне катодного электрода 2 боковая поверхность первой части 8а электрода затвора оказывается более значительно смещенной назад от находящейся на стороне катодного электрода 2 боковой поверхности первого изолирующего подслоя 7а.

[00124] На этапе 4 первую и вторую электропроводные пленки 60А и 60В можно формировать так, что они не будут находиться в контакте друг с другом, то есть так, что они будут отстоять друг от друга. В случае отсутствия второй части 8b электрода затвора на первой части 8а электрода затвора первую электропроводную пленку 60А формируют так, что она оказывается отстоящей на некоторое расстояние от первой части 8а электрода затвора.

[00125] Между первой и второй электропроводными пленками 60А и 60В следует точно сформировать зазор 18, протяженность которого равна расстоянию d. В случае неравномерного формирования эмитирующих электроны приборов важно уменьшить различия в размере между промежутками между эмитирующими электроны приборами. Чтобы точно управлять размером (расстоянием d) зазора 18, первую и вторую электропроводные пленки 60А и 60В формируют на этапе 4 так, что они оказываются в контакте друг с другом. Иными словами, первую и вторую электропроводные пленки 60А и 60В формируют на этапе 4 таким образом, чтобы первая электропроводная пленка 60А была соединена с первой частью 8а электрода затвора с расположенной между ними второй электропроводной пленкой 60В. Зазор 18 между первой и второй электропроводными пленками 60А и 60В формируют посредством третьей обработки травлением на этапе 5.

[00126] В случае формирования зазора 18 с помощью управления условиями осаждения, такими как время осаждения на этапе 4, в выемочной части 60 между первой и второй электропроводными пленками 60А и 60В может присутствовать контактная микрочасть (источник утечки). Третью обработку травлением надлежит проводить на этапе 5 после этапа 4.

[00127] В одном варианте осуществления первую и вторую электропроводные пленки 60А и 60В можно выполнять из одного и того же материала или разных материалов. Первую и вторую электропроводные пленки 60А и 60В формируют из одного и того же материала одновременно ввиду простоты изготовления и управляемости травления.

[00128] Материалом для формирования первой электропроводной пленки 60А и/или второй электропроводной пленки 60В, то есть материалом, содержащимся в структуре 3, может быть электропроводный материал, обладающий автоэмиссионными свойствами, и его выбирают из тугоплавких материалов с температурой плавления 2000°C или выше. Материалом для формирования первой электропроводной пленки 60А и/или второй электропроводной пленки 60В, то есть материалом, содержащимся в структуре 3, является материал, который имеет работу выхода 5 эВ или менее и оксид которого можно легко вытравить. Примеры этого материала включают в себя металлы, такие как Hf, V, Nb, Ta, Mo, W, Au, Pt и Pd; сплавы этих металлов; карбиды этих металлов; бориды этих металлов; нитриды этих металлов. Материалом для формирования первой электропроводной пленки 60А и/или второй электропроводной пленки 60В может быть Mo или W, так как существует вероятность того, что поверхностные оксидные слои будут вытравлены за счет использования различий в свойствах травления между металлом и оксидом металла на этапе 5.

Об этапе 5

[00129] Третья обработка травлением может представлять собой сухое или влажное травление. Влажное травление на этапе 5 проводят из соображений простоты задания селективности травления по отношению к другим материалам.

[00130] Величина травления (размер d зазора 18) мала - примерно несколько нанометров. Поэтому скорость травления не превышает 1 нм в минуту из соображений стабильности. Употребляемый здесь термин «скорость травления» означает изменение толщины в единицу времени. Число атомов, удаляемых травлением в единицу времени, зависит исключительно от травильного раствора и материала для формирования первой электропроводной пленки 60А и/или второй электропроводной пленки 60В. Поэтому плотность и скорость травления пленки обратно пропорциональны друг другу, то есть увеличение плотности пленки уменьшает скорость ее травления.

[00131] Ниже со ссылками на фиг. 10А-10С описываются формирование зазора 18 и заострение концевой части (выпуклой части) первой электропроводной пленки 60А посредством третьей обработки травлением.

[00132] На фиг. 10А показана ситуация, в которой первая и вторая электропроводные пленки 60А и 60В сформированы посредством процесса направленного осаждения на этапе 4. Частицы, распыленные при процессе направленного распыления, сталкиваются с верхней поверхностью первой части 8а электрода затвора, верхней поверхностью подложки 1, угловой частью 32 первого изолирующего подслоя 7а и верхней поверхностью первого изолирующего подслоя 7а под углом примерно 90 градусов, причем этот угол образуется каждой из этих поверхностей и частей и направлением перемещения распыленных частиц. Употребляемый здесь термин «распыленные частицы» означает частицы, распыленные из распыляемой мишени. На вышеуказанных поверхностях и частях формируются качественные пленки (именуемые здесь «высокоплотными пленками» или «пленками с большой плотностью»).

[00133] Распыленные частицы сталкиваются со склоном первого изолирующего подслоя 7а и концевой поверхностью электрода 8 затвора под пологим углом, и поэтому на упомянутых склоне и поверхности формируются низкоплотные пленки (или пленки с низкой плотностью).

[00134] Обращаясь к фиг. 10А, ссылочная позиция 6А1 обозначает высокоплотную часть первой электропроводной пленки 60А, ссылочная позиция 6В1 обозначает высокоплотную часть второй электропроводной пленки 60В, ссылочная позиция 6А2 обозначает низкоплотную часть первой электропроводной пленки 60А, а ссылочная позиция 6В2 обозначает низкоплотную часть второй электропроводной пленки 60В.

[00135] Плотность и скорость травления пленки обратно пропорциональны друг другу, как описано выше. Поэтому при третьей обработке травлением скорость травления низкоплотной части 6А2 первой электропроводной пленки 60А и низкоплотной части 6В2 второй электропроводной пленки 60В выше, чем у высокоплотной части 6А1 первой электропроводной пленки 60А и высокоплотной части 6В1 второй электропроводной пленки 60В. На этапе 5 все раскрытые поверхности первой и второй электропроводных пленок 60А и 60В подвергают воздействию травителя (травят).

[00136] Фиг. 10В и 10С иллюстрируют третью обработку травлением. Обращаясь к фиг. 10В, Т2 обозначает уменьшение толщины высокоплотной части 6В1 второй электропроводной пленки 60В, обработанной посредством третьей обработки травлением, а Т3 обозначает уменьшение толщины низкоплотной части 6А2 первой электропроводной пленки 60А, обработанной посредством третьей обработки травлением. В этом варианте осуществления удовлетворяется неравенство T2<T3. Уменьшение толщины этих частей можно регулировать путем управления временем травления или повторения травления нужное число раз. Поскольку удовлетворяется неравенство T2<T3, концевая часть (выпуклая часть) первой электропроводной пленки 60А заостряется посредством повторного проведения травления, как показано на фиг. 10С.

[00137] В одном варианте осуществления, когда первая и вторая электропроводные пленки 60А и 60В выполнены из молибдена, высокоплотная часть 6А1 первой электропроводной пленки 60А и высокоплотная часть 6В1 второй электропроводной пленки 60В имеют плотность приблизительно 9,5-10,2 г/см3, а низкоплотная часть 6А2 первой электропроводной пленки 60А и низкоплотная часть 6В2 второй электропроводной пленки 60В имеют плотность приблизительно 7,5-8,0 г/см3. Эти плотности находятся в пределах практического диапазона, определенного с учетом удельных сопротивлений и толщин первой и второй электропроводных пленок 60А и 60В (низкоплотная часть 6А2 первой электропроводной пленки 60А и низкоплотная часть 6В2 второй электропроводной пленки 60В сформированы на склонах и поэтому имеют меньшую толщину) и различия в скорости травления между первой и второй электропроводными пленками 60А и 60В.

[00138] Обычно для измерения плотности пленки применяют метод определения отражательной способности в рентгеновских лучах (XRR). Вместе с тем, измерение плотности пленки, входящей в состав реального эмитирующего электроны прибора, с помощью метода XRR может оказаться затруднительным. В таком случае можно воспользоваться, например, следующим методом: метод, при котором пленки подвергают количественному элементному анализу с помощью микроскопа высокого разрешения для спектроскопии потерь энергии электронов, который представляет собой сочетание просвечивающего электронного микроскопа (ПЭМ) и спектроскопии потерь энергии электронов (EELS), строят калибровочную кривую путем сравнения данных анализа с плотностями пленок и по этой калибровочной кривой вычисляют плотность пленки.

[00139] Сочетание материала для формирования первой электропроводной пленки 60А и/или второй электропроводной пленки 60В и травителя, используемого при третьей обработке травлением, конкретно не ограничено. Когда первая и вторая электропроводные пленки 60А и 60В выполнены из молибдена, используемый травитель может быть щелочным раствором, таким как раствор тетраметиламмонийгидроксида (ТМАГ) или водный аммоний, смесью 2-(2-н-бутоксиэтокси)этанола и алканоламина, диметилсульфоксидом (ДМСО) или аналогичным.

[00140] Когда первая и вторая электропроводные пленки 60А и 60В выполнены из вольфрама, используемый травитель может быть азотной кислотой, плавиковой кислотой, раствором гидроксида натрия или аналогичным.

[00141] Этап 5 может включать в себя подэтап окисления, на котором окисляют поверхности первой и второй электропроводных пленок 60А и 60В, и подэтап травления, на котором травят поверхности окисленных первой и второй электропроводных пленок 60А и 60В.

[00142] Это эффективно для повышения одинаковости (воспроизводимости) величины травления за счет того, что на первой и второй электропроводных пленках 60А и 60В образуется некоторое количество оксидных пленок, которые затем вытравливают.

[00143] Величина окисления (толщина оксидной пленки) обратно пропорциональна плотности пленки. То есть величина окисления поверхностной части с высокой плотностью меньше, чем величина окисления поверхностной части с низкой плотностью. Поэтому, когда окисляют первую и вторую электропроводные пленки 60А и 60В, главным образом или селективно окисляются поверхностная подчасть низкоплотной части 6А2 первой электропроводной пленки 60А и поверхностная подчасть низкоплотной части 6В2 второй электропроводной пленки 6В, что показано на фиг. 10А. Сочетание подэтапа окисления и подэтапа травления позволяет заострять концевую часть (выпуклую часть) первой электропроводной пленки 60А, а также позволяет повысить точность управления протяженностью зазора 18.

[00144] Первую электропроводную пленку 60А подвергают поверхностному окислению на глубину от нескольких нанометров до нескольких десятков нанометров, и процесс окисления первой электропроводной пленки 60А конкретно не ограничен. Примеры процесса окисления включают в себя окисление озоном (воздействие эксимерным УФ, разряд паров ртути низкого давления или коронный разряд) и окисление нагревом. Ввиду превосходства в количественном окислении используют воздействие эксимерным УФ. Когда первая электропроводная пленка 60А выполнена из молибдена, это может быть выгодным тем, что можно главным образом получить пленки MoO3, которые являются оксидным пленками, легко удаляемыми посредством воздействия эксимерным УФ.

[00145] В одном варианте осуществления процесс удаления оксидных пленок может быть сухим или влажным и продолжается влажным. Целью процесса удаления оксидных пленок (процесса травления) является удаление (травление) оксидных пленок, которые представляют собой поверхностные слои. Поэтому используемый травитель представляет собой тот, который способен удалять только оксидные пленки и который по существу не оказывает влияния на расположенные под ними слои металлов (неокисленные слои). Альтернативно, травитель представляет собой тот, который обладает такой скоростью травления, которая существенно больше (отличается на порядок величины) по отношению к оксидным слоям, чем слоям металлов (неокисленным слоям). В частности, когда первая и вторая электропроводные пленки 60А и 60В выполнены из молибдена, травитель представляет собой разбавленный раствор ТМАГ с концентрацией 0,238% или менее, горячую воду с температурой 40°C или выше или т.п. Когда первая и вторая электропроводные пленки 60А и 60В выполнены из вольфрама, травитель представляет собой забуференную плавиковую кислоту, разбавленную соляную кислоту, горячую воду или т.п.

[00146] На этапе 5 формируют структуру 3 и вторую часть 8b электрода затвора, как показано на фиг. 10С. Вторая часть 8b электрода затвора простирается на первой части 8а электрода затвора (в частности, вторая часть 8b электрода затвора простирается по верхней поверхности и боковой поверхности (склону) первой части 8а электрода затвора). Вторую часть 8b электрода затвора (ту подчасть второй части 8b электрода затвора, которая находится на боковой поверхности первой части 8а электрода затвора) можно рассматривать как часть, которая первой бомбардируется электронами, эмитируемыми из кончика выпуклой части структуры 3. Следовательно, ухудшение электронно-эмиссионных свойств эмитирующего электроны прибора 10 можно предотвратить за счет того, что вторая часть 8b электрода затвора сформирована из материала с высокой температурой плавления, даже в случае, если первая часть 8а электрода сформирована из материала с низкой температурой плавления.

Об этапе 6

[00147] Катодный электрод 2, как и первая часть 8а электрода затвора, является электропроводным и может быть сформирован посредством общепринятого процесса вакуумного осаждения, такого как процесс осаждения из паровой фазы или процесс распыления. Материал для формирования катодного электрода 2 может быть таким же, как и материал для формирования первой части 8а электрода затвора, или отличающимся от него. Катодный электрод 2 имеет толщину приблизительно от нескольких десятков нанометров до нескольких сотен микрометров или даже от нескольких сотен нанометров до нескольких микрометров.

[00148] Как описано выше, в соответствии с этим вариантом осуществления эмитирующий электроны прибор осуществляет автоэлектронную эмиссию (электростатическую эмиссию электронов) со стороны своего первого электрода, когда между первым электродом (катодным электродом 2) и отстоящим от первого электрода вторым электродом (электродом 8 затвора) приложено напряжение. В случае подачи электронов из эмитирующего электроны прибора 10 к анодному электроду, отличающемуся от электрода 8 затвора, этот анодный электрод отстоит от подложки 1, как показано на фиг. 1, 2 и 5. К анодному электроду прикладывают потенциал, который существенно выше потенциала, прикладываемого к электроду 8 затвора. Это позволяет подавать электроны (электроны автоэлектронной эмиссии), извлекаемые электродом 8 затвора, к анодному электроду. Эмитирующий электроны прибор 10 имеет трехвыводную структуру (структуру катодный электрод/электрод затвора/анодный электрод). Расстояние между анодным электродом и подложкой 1 существенно больше, чем расстояние между катодным электродом 2 и электродом 8 затвора, и составляет приблизительно от 500 мкм до 2 мм.

[00149] Флуктуация тока эмиссии, испущенного из эмитирующего электроны прибора 10, демонстрирует амплитуду временного изменения тока эмиссии. Например, токи, испускаемые при периодическом приложении напряжения в форме прямоугольных импульсов, изменяются, и флуктуацию этих токов можно определять таким образом, что амплитуда изменения каждого тока в единицу времени представляется отклонением, и это отклонение делится на среднее значение токов.

[00150] В частности, к эмитирующему электроны прибору непрерывно прикладывают напряжение в форме прямоугольных импульсов с шириной импульса 6 мс и частотой 24 Гц. Последовательности измерения среднего значения токов эмиссии, соответствующие непрерывным 32-м циклам напряжения в форме прямоугольных импульсов, реализуют через интервалы в две секунды и определяют отклонения за 30 минут и их среднее значение. В случае сравнения множества эмитирующих электроны приборов по амплитуде флуктуации пиковые значения прикладываемых к ним напряжений задают так, что средние значения токов, испускаемых из эмитирующих электроны приборов, по существу равны друг другу.

Теперь со ссылками на фиг. 6 будет описан примерный источник 33 электронов согласно третьему варианту осуществления данного изобретения. На фиг. 6 представлен вид в плане источника 33 электронов. Источник 33 электронов включает в себя подложку 1 и большое число эмитирующих электроны приборов 10, которые упорядоченно расположены на подложке 1 и которые включают в себя конические эмитирующие электроны элементы 9, показанные на фиг. 1 и 2.

[00151] Источник 33 электронов включает в себя подложку 1 и эмитирующие электроны приборы 10, упорядоченно расположенные на подложке 1, как описано выше. Подложка 1 может быть изолирующей и выполнена из стекла. Обращаясь к фиг. 6, эмитирующие электроны приборы 10, которые описаны выше со ссылкой на фиг. 1, упорядоченно расположены на подложке 1 в виде матричной схемы. Эмитирующие электроны приборы 10 могут быть теми, которые показаны на фиг. 3 и 5.

[00152] Эмитирующие электроны приборы 10, расположенные в каждом столбце, вместе соединены с соответствующим из электродов 8 затвора. Эмитирующие электроны приборы 10, расположенные в каждой строке, вместе соединены с соответствующим из катодных электродов 2. Электроны могут испускаться из заданного числа эмитирующих электроны приборов 10 таким образом, что выбирается заданное число катодных электродов 2 и электродов 8 затвора и между выбранными катодными электродами 2 и электродами 8 затвора прикладываются напряжения.

[00153] В этом варианте осуществления один из эмитирующих электроны приборов 10 находится на пересечении одного из катодных электродов 2 и одного из электродов 8 затвора. На их пересечении могут находиться несколько из эмитирующих электроны приборов 10. В случае использования таких эмитирующих электроны приборов 10, как показанные на фиг. 1 и 2, множество первых отверстий 71 находятся на каждом из пересечений катодных электродов 2 и электродов 8 затвора, а каждый из эмитирующих электроны элементов 9 находится в соответствующем из первых отверстий 71.