Изобретение относится к приборам твердотельной и вакуумной электроники, в частности к полевым эмиссионным элементам на основе углеродных нанотрубок, используемых в качестве катодов: к диодам, к триодам и к устройствам на их основе.

В настоящее время среди большого разнообразия используемых электронных приборов значительная доля принадлежит вакуумным электронным устройствам, принцип действия которых основан на использовании пучков электронов. Основным элементом таких электровакуумных приборов является источник электронов - катод.

В последние годы большой интерес вызывают исследования связанные с необычными физико-химическими свойствами углеродных нанотрубок (УНТ), благодаря которым УНТ являются привлекательным объектом не только фундаментальной науки, но и прикладного их использования.

Известно, что одно из важных фундаментальных свойств УНТ связано с ее высоким аспектным отношением, благодаря которому напряженность электрического поля в окрестности нанотрубки в сотни раз превышает среднее по объему значение, оцениваемое как отношение падения напряжения к величине межэлектродного промежутка. В результате эмиссионные свойства УНТ проявляются при существенно более низких значениях приложенного напряжения по сравнению с традиционно используемыми автоэмиссионными катодами, изготовленными на основе макроскопических металлических острий. Это, в свою очередь, приводит к аномально высокому значению тока эмиссии при сравнительно низком напряжении, приложенном к УНТ, что ставит эмиттеры с катодами, содержащими УНТ, вне конкуренции среди приборов, действие которых основано на полевой автоэлектронной эмиссии [1]. Таким образом, разработка эмиттеров на основе УНТ ведет к созданию нового широкого класса электронных приборов, отличающихся аномально малыми поперечными размерами и низким напряжением питания.

Аналогом предлагаемого технического устройства является способ получения холодно-эмиссионных пленочных катодов в виде подложки с нанесенной на нее углеродной пленкой, позволяющей получать высокую плотность эмиссионных токов 0,15-0,5 A/см2 [2]. Осаждение углеродной пленки проводится при температуре 700-1100°C. Углеродная пленка представляет собой структуру, состоящую из углеродных микро- и наноребер или микро- и нанонитей, ориентированных перпендикулярно поверхности подложки, с характерным размером от 0,05 до 1 мкм. Особенности технологии формирования эмиссионных катодов на основе углеродных материалов (такие как высокая температура осаждения, недопустимость осаждения других слоев на сформированную эмиссионную поверхность) затрудняют создание интегрированных эмиссионных элементов (диодов и триодов), что требует разработки новых структур полевых эмиссионных элементов и технологии их получения.

Также известен способ изготовления интегральных автоэмиссионных элементов с эмиттерами на основе наноалмазных покрытий, что позволяет получить большие плотности тока [3]. Для получения больших плотностей автоэмиссионных токов полевой катод должен быть изготовлен из материала с достаточно высокой электронной проводимостью, которая в поликристаллических алмазных пленках обуславливается различными структурными дефектами, формирующими системы дополнительных уровней в запрещенной зоне алмаза. Эмиссионные свойства алмазных пленок значительно улучшаются с увеличением их дефектности вплоть до формирования аморфного материала, существенным признаком которого остается алмазный тип гибридизации связей валентных электронов атома углерода. Однако, во-первых, контролировать и управлять процессом получения алмазоподобных пленок с вышеуказанными параметрами довольно-таки затруднительно, а следовательно, получаются приборы с невоспроизводимыми эмиссионными характеристиками и, во-вторых, наиболее предпочтительной формой эмиттеров являются микро- и наноострия или структуры в виде лезвий, в отличие от предлагаемой планарной структуры эмиттеров на основе наноалмазных покрытий.

Наиболее близкими к заявляемому техническому решению являются структура и способ изготовления полевых эмиссионных элементов с углеродными нанотрубками, используемыми в качестве катодов, предложенные в патенте РФ №2391738 [4]. Полевой эмиссионный элемент включает подложку, катодную структуру, состоящую из одного или нескольких слоев электропроводящего материала и расположенную на внешней поверхности упомянутой подложки, опорную структуру, состоящую из одного диэлектрического слоя или нескольких диэлектрических и электропроводящих слоев, расположенную на верхней поверхности упомянутой катодной структуры и содержащую сквозные отверстия, внутри которых формируются эмиссионные катоды в виде углеродных нанотрубок высотой 0,9-1,2 мкм, расположенных на внешней поверхности катодной структуры перпендикулярно данной поверхности, анодный слой из электропроводящего материала, расположенный на внешней поверхности упомянутой опорной структуры и содержащий технологические отверстия, совмещенные с упомянутыми отверстиями в опорной структуре. Однако эмиссионные характеристики таких структур нестабильны - при постоянном приложенном напряжении плотность тока эмиссии постепенно снижается, что возможно связано с высокими сорбционными свойствами УНТ и разрушением эмитирующих нанотрубок, под действием высокой плотности электрического тока и неоднородностью этой плотности для отдельно взятой УНТ, связанной с разновысотностью нанотрубок, составляющих массив. Кроме того, представленную конструкцию эмиссионного элемента реализовать в качестве самостоятельного прибора - триода или диода - будет довольно сложно, поскольку возникнут проблемы при герметизации сквозных отверстий, расположенных на горизонтальной поверхности анода.

Задачей данного изобретения является повышение тока автоэмиссии и временной стабильности этой величины, уменьшение рабочих напряжений в приборах вакуумной микроэлектроники на основе углеродных нанотрубок и продлении их срока службы за счет нанесения на поверхность массива УНТ слоя интеркалированного материала, снижающего работу выхода электронов с поверхности УНТ и защищающего поверхность эмитирующих УНТ от воздействия внешних факторов (например, химически активных атомов и молекул адсорбирующихся газов), одинаковой высоты массива УНТ по всей площади катода, экранированием боковой поверхности торцевой части первого диэлектрического слоя опорно-фокусирующей системы токоведущим слоем катодного узла, исключающего зарядку боковой поверхности изоляции в прикатодной области, малой величины контактного сопротивления нанотрубка-подложка.

Поставленная задача решается за счет создания конструкции прибора на основе углеродосодержащих холодных катодов, содержащего полупроводниковую подложку, на поверхности которой сформирован изолирующий слой, катодный узел, расположенный над изолирующим слоем, состоящий из токоведущего слоя катодного узла, каталитического слоя и массива углеродных нанотрубок (УНТ), расположенных на поверхности каталитического слоя перпендикулярно его поверхности, опорно-фокусирующую систему (ОФС), состоящую из первого диэлектрического, затворного электропроводящего и второго диэлектрического слоев, содержащую сквозную полость, анодный токоведущий слой, расположенный на внешней поверхности второго диэлектрического слоя опорно-фокусирующей системы, в котором сформированы сквозные технологические отверстия.

Способ изготовления прибора на основе углеродосодержащих холодных катодов включает формирование на полупроводниковой подложке изолирующего слоя, формирование токоведущего слоя катодного узла на поверхности изолирующего слоя, формирование на поверхности токоведущего слоя катодного узла в области, предназначенной для создания массива УНТ, каталитического слоя, формирование опорно-фокусирующей системы на поверхности токоведущего слоя катодного узла путем нанесения первого диэлектрического слоя, затворного электропроводящего слоя, второго диэлектрического слоя и гравировки этих слоев для создания в них сквозной полости, формирование жертвенного слоя в области сквозной полости опорно-фокусирующей системы, формирование анодного токоведущего слоя, формирование технологических сквозных отверстий в анодном токоведущем слое, удаление жертвенного слоя через сквозные технологические отверстия в анодном токоведущем слое, активацию поверхности каталитического слоя, осаждение массива углеродных нанотрубок на поверхность каталитического слоя.

Совокупностью отличительных признаков изобретения является то, что катодный узел дополнительно содержит слой проводящего материала, который расположен в сквозной полости на боковой поверхности первого диэлектрического слоя опорно-фокусирующей системы, высота углеродных нанотрубок одинакова по всей площади массива, на поверхности массива углеродных нанотрубок расположен слой интеркалированного материала, токоведущий слой катодного узла и слой проводящего материала катодного узла обладают адгезионными свойствами, в качестве углеродных нанотрубок используют одностенные и/или многостенные УНТ, в качестве интеркалированного материала применяют оксид гафния, после нанесения первого диэлектрического слоя опорно-фокусирующей системы создают в нем сквозную полость, в которой на боковой поверхности первого диэлектрического слоя формируют слой проводящего материала катодного узла, проводят активацию поверхности каталитического слоя, на поверхность каталитического слоя осаждают массив УНТ, на поверхность которого наносят вспомогательный жертвенный слой, затем планаризуют вспомогательный жертвенный слой и массив УНТ до поверхности первого диэлектрического слоя опорно-фокусирующей системы, наносят затворный электропроводящий слой и второй диэлектрический слой опорно-фокусирующей системы и формируют в них сквозную полость, удаляют остатки вспомогательного жертвенного слоя, осаждают слой интеркалированного материала, формируют жертвенный слой, формируют анодный токоведущий слой и технологические сквозные отверстия в нем, удаляют жертвенный слой и отжигают сформированную структуру прибора.

При интеркаляции атомов некоторых материалов, например калия, цезия, оксида галлия в углеродные нанотрубки уменьшается работа выхода электронов с поверхности УНТ и, тем самым, увеличивается ток автоэлектронной эмиссии углеродных нанотрубок при одинаковой величине приложенного электрического поля. В случае одностенных нанотрубок (ОСНТ) интеркаляция атомов материала происходит в пучки ОСНТ между индивидуальными нанотрубками внутри пучка, а для многостенных нанотрубок (МСНТ) - между соседними слоями внутри МСНТ.

Известно, что при постоянном приложенном напряжении плотность тока эмиссии УНТ постепенно снижается, что, в том числе, связано с высокими сорбционными свойствами УНТ. Для того, чтобы исключить данный отрицательный момент поверхность углеродных нанотрубок пассивируют с помощью нанесения слоя интеркалированного материала.

Выравнивание высоты массива углеродных нанотрубок способствует минимизации или исключению разброса электрических параметров работы отдельных УНТ в составе массива, что приводит к стабильной работе прибора на основе углеродосодержащих холодных катодов, равномерности тока и, в конечном счете, к увеличению срока его эксплуатации.

Экранирование боковой поверхности торцевой части первого диэлектрического слоя опорно-фокусирующей системы слоем проводящего материала катодного узла позволяет локализовать электроны, эмитируемые с боковой и торцевой поверхностей УНТ, перпендикулярно поверхности анода и, тем самым, исключить зарядку поверхности диэлектрика электронами, что приводит к стабильности работы прибора, снижению рабочих напряжений и повышению надежности.

Поскольку эмиссионные токи УНТ ограничиваются большой величиной контактного сопротивления нанотрубка-подложка, то на заключительном этапе изготовления холодных катодов на основе массива углеродных нанотрубок вводится процесс высокотемпературного отжига при T=450°C в инертной среде, что улучшает электрический контакт указанной выше системы за счет взаимодиффузии углерода и никеля и позволяет работать при более низких рабочих напряжениях.

Изобретение иллюстрируется следующими чертежами.

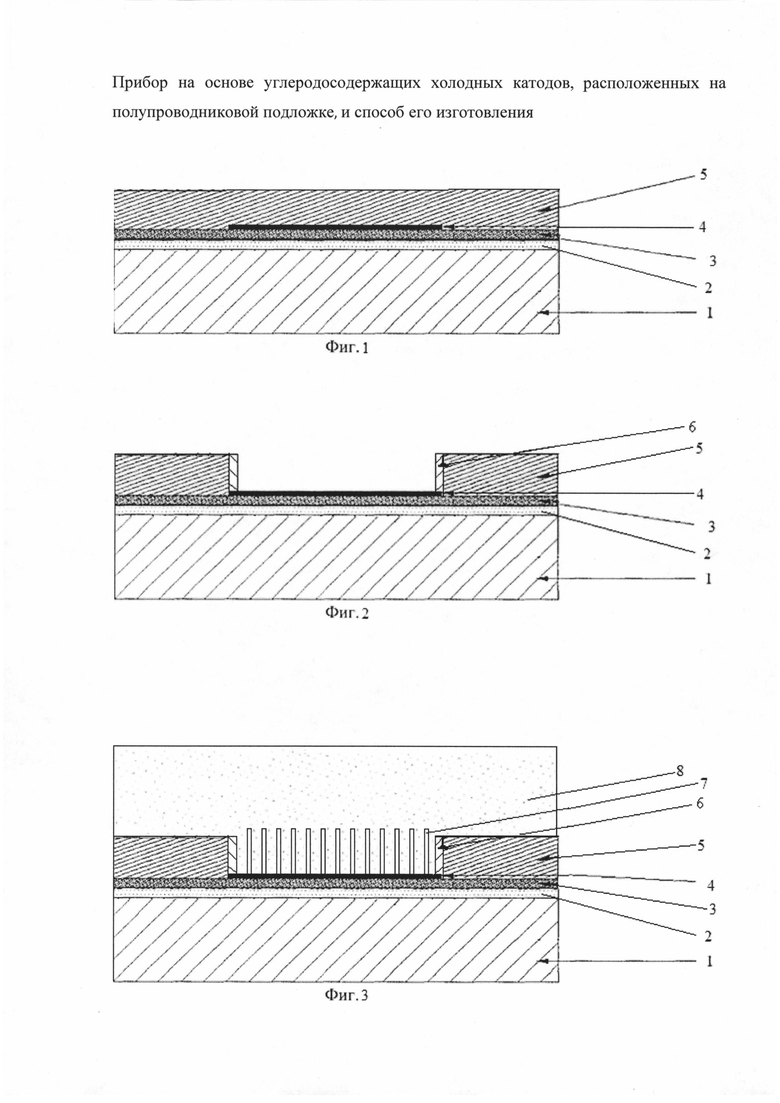

На фиг. 1 представлена многослойная структура, состоящая из: 1 - полупроводниковая подложка, 2 - изолирующий слой, 3 - токоведущий слой катодного узла, 4 - каталитический слой, 5 - первый диэлектрический слой ОФС.

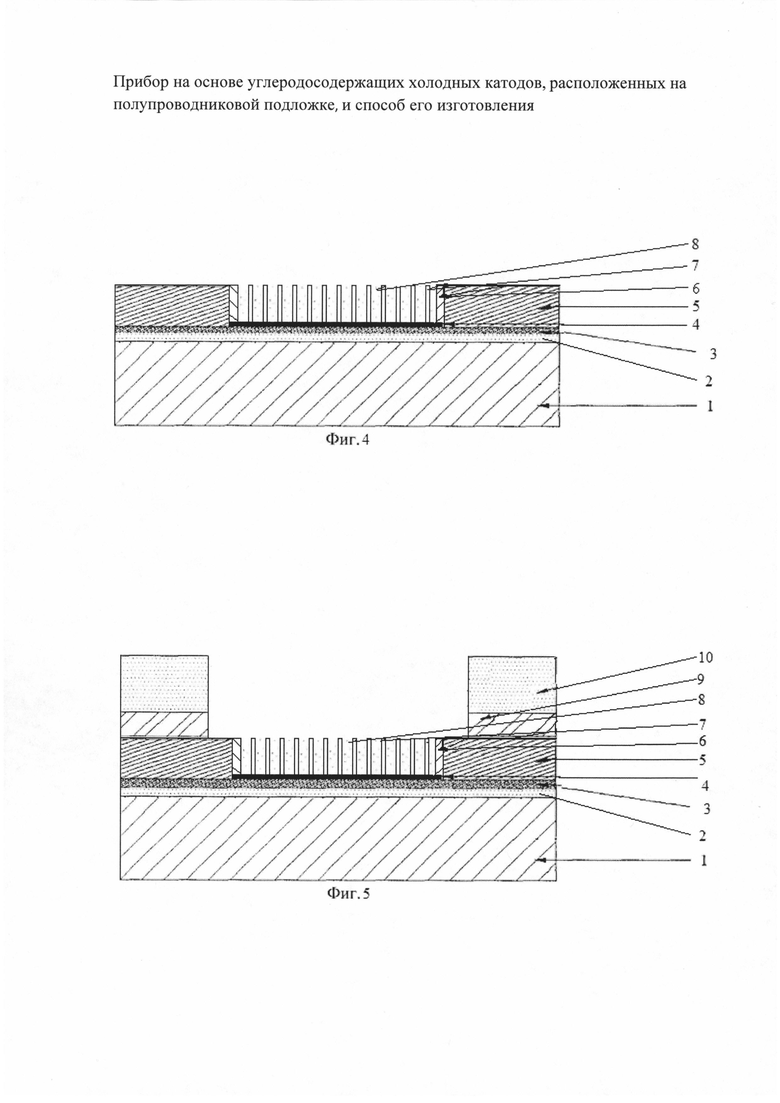

На фиг. 2 представлена структура после формирования отверстий в первом диэлектрическом слое ОФС и формирования слоя проводящего материала катодного узла 6 в сквозной полости на боковой поверхности первого диэлектрического слоя опорно-фокусирующей системы.

На фиг. 3 представлена структура после осаждения массива углеродных нанотрубок 7 и вспомогательного жертвенного слоя 8.

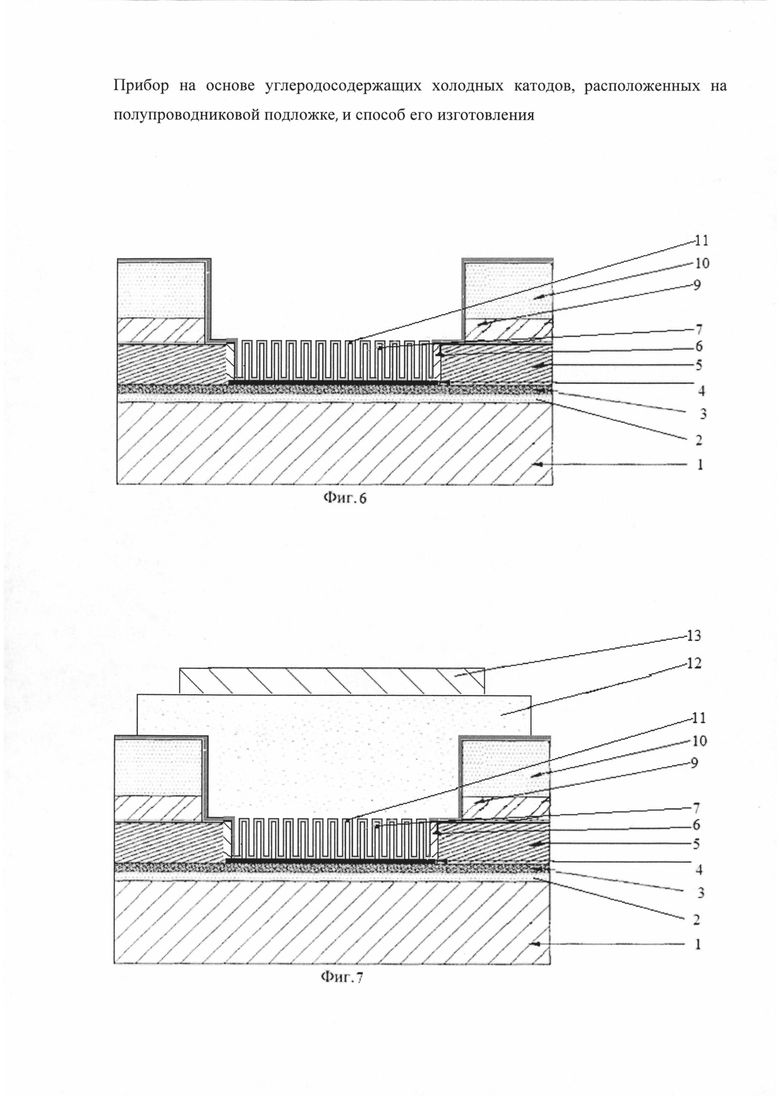

На фиг. 4 представлена структура после планаризации вспомогательного жертвенного слоя и массива углеродных нанотрубок.

На фиг. 5 представлена структура после формирования отверстий во втором диэлектрическом слое 10 и в затворном электропроводящем слое 9 ОФС.

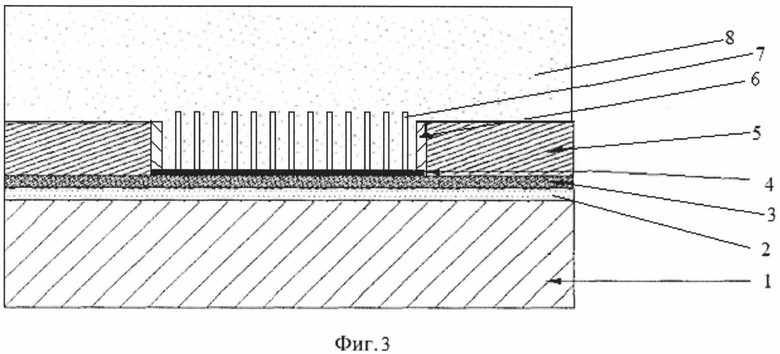

На фиг. 6 представлена структура после удаления вспомогательного жертвенного слоя и осаждения слоя интеркалированного материала 11.

На фиг. 7 представлена структура после формирования жертвенного слоя 12 и анодного токоведущего слоя 13.

На фиг. 8 представлена структура прибора на основе углеродосодержащих холодных катодов после удаления жертвенного слоя.

На фиг. 9 представлен вид сверху прибора на основе углеродосодержащих холодных катодов.

Прибор изготавливают следующим образом. На поверхности полупроводниковой подложки формируют изолирующий слой SiO2 толщиной 300-400 нм методом термического окисления кремния, осаждают магнетронным напылением токоведущий слой катодного узла из тугоплавкого металла толщиной 500-600 нм, обладающий адгезионными свойствами и каталитический слой никеля толщиной 5-6 нм в едином вакуумном цикле, формируют структуру каталитического слоя при проведении проекционной фотолитографии и жидкостного химического травления пленки Ni (5-6 нм), формируют структуру проводников при проведении проекционной фотолитографии и реактивного ионного плазменного травления (РИПТ) токоведущего слоя катодного узла (0,5-0,6 мкм), наносят плазмохимическим осаждением первый диэлектрический слой ОФС из Si3N4 толщиной 2,1-2,2 мкм, формируют отверстия диаметром 2-2,2 мкм в первом диэлектрическом слое Si3N4 ОФС при проекционной фотолитографии и РИПТ пленки Si3N4 (2,1-2,2 мкм), осаждают магнетронным напылением слой проводящего материала катодного узла из тугоплавкого металла, обладающий адгезионными свойствами толщиной 500-600 нм, формируют слой проводящего материала катодного узла в сквозной полости на боковой поверхности первого диэлектрического слоя опорно-фокусирующей системы с помощью РИПТ (500-600 нм), активируют поверхность каталитического слоя Ni при проведении отжига при температуре 600-700°C, селективно осаждают из газовой среды массив углеродных нанотрубок высотой от 2,2 до 2,5 мкм на поверхность каталитического слоя Ni при температуре 650-700°C, наносят плазмохимическим осаждением вспомогательный жертвенный слой SiO2 толщиной 1,5-1,6 мкм, планаризуют поверхность структуры, состоящей из вспомогательного жертвенного слоя SiO2 (1,5-1,6 мкм), массива УНТ и первого диэлектрического слоя Si3N4 до толщины слоя Si3N4 2,0-2,1 мкм, осаждают магнетронным напылением затворный токоведущий слой ОФС из тугоплавкого металла толщиной 300-400 нм, формируют структуру проводников в затворном токоведущем слое при проекционной фотолитографии и РИПТ тугоплавкого металла толщиной 300-400 нм, наносят плазмохимическим осаждением второй диэлектрический слой ОФС из Si3N4 толщиной 1,0-1,1 мкм, формируют отверстия диаметром 3-3,2 мкм во втором диэлектрическом слое Si3N4 и в затворном токоведущем слое при проекционной фотолитографии и РИПТ структуры, состоящей из пленки Si3N4 (1,0-1,1 мкм) и тугоплавкого металла (300-400 нм), удаляют остатки вспомогательного жертвенного слоя SiO2, осаждают слой интеркалированного материала HfO2 толщиной 2-3 нм на поверхность массива углеродных нанотрубок, наносят плазмохимическим осаждением жертвенный слой SiO2 толщиной 1,5-1,7 мкм, формируют структуру жертвенного слоя SiO2 при проведении проекционной фотолитографии и РИПТ пленки диоксида кремния толщиной 1,5-1,7 мкм, осаждают магнетронным напылением анодный токоведущий слой тугоплавкого металла толщиной 500-600 нм, формируют в анодном токоведущем слое структуру проводников при проекционной фотолитографии и РИПТ слоя тугоплавкого металла (500-600 нм), формируют боковые технологические сквозные отверстия в анодном токоведущем слое размером 1,5 мкм × 1,5 мкм и вскрывают массив углеродных нанотрубок с помощью газофазного травления жертвенного слоя SiO2, отжигают сформированную структуру при температуре 420-450°C, что снижает величину контактного сопротивления нанотрубка-подложка.

Источники информации

1. А.В. Елецкий. Углеродные нанотрубки и их эмиссионные свойства. Успехи физических наук. Т. 172, №4. 2002, с. 401-438.

2. Патент РФ №2194328.

3. Патент РФ №2455724.

4. Патент РФ №2391738 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОЭМИССИОННЫЙ ЭЛЕМЕНТ С КАТОДАМИ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2590897C1 |

| Способ изготовления полевого эмиссионного элемента | 2018 |

|

RU2678192C1 |

| СТРУКТУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВЫХ ЭМИССИОННЫХ ЭЛЕМЕНТОВ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ, ИСПОЛЬЗУЕМЫМИ В КАЧЕСТВЕ КАТОДОВ | 2008 |

|

RU2391738C2 |

| Полевой эмиссионный элемент и способ его изготовления | 2017 |

|

RU2656150C1 |

| Способ изготовления катодного узла микротриода с трубчатым катодом из нанокристаллической алмазной пленки (варианты) | 2022 |

|

RU2794423C1 |

| Способ изготовления катода на основе массива автоэмиссионных эмиттеров | 2016 |

|

RU2640355C2 |

| ПОВЫШЕНИЕ КРУТИЗНЫ ВАХ СИЛЬНОТОЧНЫХ ПОЛЕВЫХ ИСТОЧНИКОВ ЭЛЕКТРОНОВ | 2021 |

|

RU2765635C1 |

| СТРУКТУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ АВТОЭМИССИОННЫХ ЭЛЕМЕНТОВ С ЭМИТТЕРАМИ НА ОСНОВЕ НАНОАЛМАЗНЫХ ПОКРЫТИЙ | 2010 |

|

RU2455724C1 |

| СПОСОБ ПОВЫШЕНИЯ ПЛОТНОСТИ ПОЛЕВЫХ ТОКОВ И КРУТИЗНЫ АВТОЭМИССИОННЫХ ВАХ | 2023 |

|

RU2808770C1 |

| МАТРИЧНЫЙ АВТОЭМИССИОННЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2666784C1 |

Использование: для изготовления полевых эмиссионных элементов на основе углеродных нанотрубок. Сущность изобретения заключается в том, что прибор на основе углеродосодержащих холодных катодов, содержит полупроводниковую подложку, на поверхности которой сформирован изолирующий слой, катодный узел, расположенный над изолирующим слоем, состоит из токоведущего слоя катодного узла, каталитического слоя и массива углеродных нанотрубок (УНТ), расположенных на поверхности каталитического слоя перпендикулярно его поверхности, опорно-фокусирующую система, состоящая из первого диэлектрического, затворного электропроводящего и второго диэлектрического слоев, содержит сквозную полость, анодный токоведущий слой, расположенный на внешней поверхности второго диэлектрического слоя опорно-фокусирующей системы, в котором сформированы сквозные технологические отверстия, катодный узел дополнительно содержит слой проводящего материала, который расположен в сквозной полости на боковой поверхности первого диэлектрического слоя опорно-фокусирующей системы, высота углеродных нанотрубок одинакова по всей площади массива, на поверхности массива углеродных нанотрубок расположен слой интеркалированного материала, а токоведущий слой катодного узла и слой проводящего материала катодного узла обладают адгезионными свойствами. Технический результат: обеспечение возможности повышения тока эмиссии и временной стабильности этой величины. 2 н. и 2 з.п. ф-лы, 9 ил.

1. Прибор на основе углеродосодержащих холодных катодов, содержащий полупроводниковую подложку, на поверхности которой сформирован изолирующий слой, катодный узел, расположенный над изолирующим слоем, состоящий из токоведущего слоя катодного узла, каталитического слоя и массива углеродных нанотрубок (УНТ), расположенных на поверхности каталитического слоя перпендикулярно его поверхности, опорно-фокусирующую систему, состоящую из первого диэлектрического, затворного электропроводящего и второго диэлектрического слоев, содержащую сквозную полость, анодный токоведущий слой, расположенный на внешней поверхности второго диэлектрического слоя опорно-фокусирующей системы, в котором сформированы сквозные технологические отверстия, отличающийся тем, что катодный узел дополнительно содержит слой проводящего материала, который расположен в сквозной полости на боковой поверхности первого диэлектрического слоя опорно-фокусирующей системы, высота углеродных нанотрубок одинакова по всей площади массива, на поверхности массива углеродных нанотрубок расположен слой интеркалированного материала, а токоведущий слой катодного узла и слой проводящего материала катодного узла обладают адгезионными свойствами.

2. Прибор на основе углеродосодержащих холодных катодов по п. 1, отличающийся тем, что в качестве УНТ использованы одностенные и/или многостенные УНТ.

3. Прибор на основе углеродосодержащих холодных катодов по п. 1, отличающийся тем, что в качестве интеркалированного материала использован оксид гафния.

4. Способ изготовления прибора на основе углеродосодержащих холодных катодов, включающий формирование на полупроводниковой подложке изолирующего слоя, формирование токоведущего слоя катодного узла на поверхности изолирующего слоя, формирование на поверхности токоведущего слоя катодного узла в области, предназначенной для создания массива УНТ, каталитического слоя, формирование опорно-фокусирующей системы на поверхности токоведущего слоя катодного узла путем нанесения первого диэлектрического слоя, затворного электропроводящего слоя, второго диэлектрического слоя и гравировки этих слоев для создания в них сквозной полости, формирование жертвенного слоя в области сквозной полости опорно-фокусирующей системы, формирование анодного токоведущего слоя, формирование технологических сквозных отверстий в анодном токоведущем слое, удаление жертвенного слоя через сквозные технологические отверстия в анодном токоведущем слое, активацию поверхности каталитического слоя, осаждение массива углеродных нанотрубок на поверхность каталитического слоя, отличающийся тем, что после нанесения первого диэлектрического слоя опорно-фокусирующей системы создают в нем сквозную полость, в которой на боковой поверхности первого диэлектрического слоя формируют слой проводящего материала катодного узла, проводят активацию поверхности каталитического слоя, на поверхность каталитического слоя осаждают массив УНТ, на поверхность которого наносят вспомогательный жертвенный слой, затем планаризуют вспомогательный жертвенный слой и массив УНТ до поверхности первого диэлектрического слоя опорно-фокусирующей системы, наносят затворный электропроводящий слой и второй диэлектрический слой опорно-фокусирующей системы и формируют в них сквозную полость, удаляют остатки вспомогательного жертвенного слоя, осаждают слой интеркалированного материала, формируют жертвенный слой, формируют анодный токоведущий слой и технологические сквозные отверстия в нем, удаляют жертвенный слой и отжигают сформированную структуру прибора.

| СТРУКТУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВЫХ ЭМИССИОННЫХ ЭЛЕМЕНТОВ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ, ИСПОЛЬЗУЕМЫМИ В КАЧЕСТВЕ КАТОДОВ | 2008 |

|

RU2391738C2 |

| АВТОЭМИССИОННЫЙ КАТОД | 2011 |

|

RU2504858C2 |

| СТРУКТУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ АВТОЭМИССИОННЫХ ЭЛЕМЕНТОВ С ЭМИТТЕРАМИ НА ОСНОВЕ НАНОАЛМАЗНЫХ ПОКРЫТИЙ | 2010 |

|

RU2455724C1 |

| WO 2003049134 A1, 12.06.2003 | |||

| US 6991949 B2, 31.01.2006 | |||

| US 6787122 B2, 07.09.2004. | |||

Авторы

Даты

2016-04-10—Публикация

2014-12-10—Подача