Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для разобщения пластов в скважине при раздельной закачке в них различных реагентов.

Известно «Устройство для обработки пластов в скважине» (патент RU №2234589, МПК 7 Е21В 33/12, опубл. БИ №23 от 20.08.2004 г.), содержащее пакер, включающий корпус и эластичную манжету, разобщитель, включающий ствол и золотник, снабженные радиальными каналами, при этом корпус пакера выполнен проходным в осевом направлении, а золотник разобщителя расположен внутри его ствола, соединен с ним срезными элементами, заглушен снизу и имеет по наружной поверхности выше заглушенного участка меньший диаметр, образующий со стволом полость, сообщающуюся через радиальные каналы с внутренним пространством разобщителя, снабжен конусной расточкой, в которой установлено стопорное кольцо, взаимодействующее с кольцевой проточкой, расположенной в нижней части ствола, и посадочным седлом для шара, сбрасываемого вовнутрь устройства перед обработкой второго пласта.

Недостатком данного устройства является то, что устройство не имеет пакера над верхним пластом, поэтому при обработке верхнего пласта давление закачки, при котором может принимать верхний пласт, может быть гораздо выше допустимого на обсадную колонну, особенно в старых скважинах, срок эксплуатации которых превышает 20 лет, в таком случае это может привести к нарушению обсадной колонны выше верхнего пласта, а это капитальный ремонт скважины, выражающийся в дополнительных неоправданных вложениях материальных и финансовых средств.

Также известно «Устройство для обработки пластов в скважине» (патент RU 2282017 №, МПК 7 Е21В 33/12, опубл. БИ №23 от 20.08.2006 г.), содержащее пакер, включающий проходной корпус и эластичную манжету, разобщитель, включающий ствол с радиальными каналами и внутренней цилиндрической выборкой, золотник с двумя рядами радиальных каналов, разделенных поперечной глухой перегородкой и вставленный в ствол, установленную внутри золотника втулку с посадочным седлом для шара, сбрасываемого вовнутрь устройства перед обработкой второго пласта, при этом верхний ряд радиальных каналов золотника находится напротив радиальных каналов ствола, а ствол, золотник и втулка соединены между собой дифференциальными срезными элементами, причем перед обработкой второго пласта верхние и нижние ряды радиальных каналов золотника сообщаются между собой посредством внутренней цилиндрической выборки ствола, гидравлически соединяя внутреннее пространство насосно-компрессорных труб с внутренним пространством корпуса пакера, при этом устройство выше разобщителя на расстоянии от пакера, превышающем толщину верхнего пласта, снабжено дополнительным пакером, состоящим из цилиндра сверху и дополнительной эластичной манжеты, установленной на соединенном с разобщителем посредством муфты полом основании, с которым вверху жестко соединен поршень, и жестко связанного с колонной насосно-компрессорных труб цилиндра, в который телескопически установлен поршень с возможностью осевого перемещения вверх, образующего с поршнем полость, гидравлически соединенную с внутренним пространством насосно-компрессорных труб, причем цилиндр выполнен с возможностью взаимодействия с дополнительной эластичной манжетой. Недостатками данного устройства являются:

- во-первых, позволяет производить только последовательную обработку двух пластов, поэтому в многопластовой скважине (три и более пластов) после срабатывания золотника (разрыве дифференциальных срезных винтов) необходимо поднять устройство на устье скважины и перебрать детали, заменить дифференциальные срезные элементы, после чего вновь спустить устройство в скважину для последующей работы;

- во-вторых, не имеет якоря над дополнительным пакером, а усилие прижатия дополнительной эластичной манжеты зависит от веса колонны насосно-компрессорных труб и давления жидкости в надпоршневом пространстве, гидравлически сообщенном с внутренним пространством колонны НКТ, поэтому если обрабатываемый пласт находится на небольшой глубине (400-600 м), то возможна негерметичная посадка дополнительного пакера.

Наиболее близким по технической сущности является «Устройство для обработки пластов в скважине» (патент RU №2282710, МПК 8 Е21В 33/12, опубл. БИ №23 от 27.08.2006 г.), содержащее пакер, включающий проходной корпус и эластичную манжету, разобщитель, включающий ствол с радиальными каналами и внутренней цилиндрической выборкой, вставленный в ствол золотник с двумя рядами радиальных каналов, разделенных поперечной глухой перегородкой, установленную внутри золотника втулку с посадочным седлом для шара, сбрасываемого вовнутрь устройства перед обработкой второго пласта, при этом верхний ряд радиальных каналов золотника находится напротив радиальных каналов ствола, а ствол, золотник и втулка соединены между собой дифференциальными срезными элементами, причем перед обработкой второго пласта верхние и нижние ряды радиальных каналов золотника сообщаются между собой посредством внутренней цилиндрической выборки ствола, гидравлически соединяя внутреннее пространство насосно-компрессорных труб с внутренним пространством корпуса пакера, при этом устройство выше разобщителя на расстоянии от пакера, превышающем толщину верхнего пласта, снабжено дополнительным пакером, состоящим из верхнего упора с цилиндрическим сужением, нижнего упора и дополнительной эластичной манжеты, установленной на цилиндрическом сужении верхнего упора, который телескопически установлен с возможностью осевого перемещения вниз в нижний упор, относительно которого зафиксирован срезным элементом, при этом нижний упор выполнен с возможностью взаимодействия с дополнительной эластичной манжетой, верхний упор снабжен гидравлическими якорями, поджатыми вовнутрь и взаимодействующими с обсадной колонной под давлением, создаваемым во внутреннем пространстве насосно-компрессорных труб (НКТ).

Недостатками данного устройства являются:

- во-первых, низкая пропускная способность устройства при больших объемах закачки или высоковязких реагентах, что связано с многочисленными отверстиями в золотнике и каналами между стволом разобщителя и золотника;

- во-вторых, низкая надежность работы верхнего гидравлического якоря, так как усилие фиксации якоря на внутренних стенках обсадной колонны зависит от давления закачки реагента через дополнительный пакер, поэтому при остановке закачки реагента возможна несанкционированная распакеровка дополнительного пакера;

- в-третьих, невозможно за одну спуско-подъемную операцию и за одну посадку пакеров обработать более двух пластов.

Технической задачей изобретения является создание конструкции устройства, позволяющего за одну спуско-подъемную операцию и за одну посадку пакера в сочетании с надежной фиксацией якоря на внутренних стенках обсадной колонны независимо от давления закачки реагента произвести последовательную обработку трех пластов в многопластовой скважине с возможностью закачки реагентов в любых объемах независимо от их вязкости.

Поставленная техническая задача решается устройством для обработки пластов в скважине, содержащим основной и дополнительный пакеры, разнесенные по высоте, превышающей толщину пласта, полым стволом с радиальными каналами, которые перекрыты втулкой с седлом под бросовый шар, выполненной с возможностью ограниченного продольного перемещения вниз с открытием каналов и зафиксированной срезными элементами, внутреннюю цилиндрическую выборку, причем основной пакер выполнен из эластичной манжеты, установленной между верхней опорой и нижней конусной опорой, и проходного корпуса, жестко соединенного при помощи верхней опоры с нижней частью ствола и оснащенного ниже нижней опоры на наружной поверхности фигурным пазом с коротким и длинным продольными участками, соединенными фигурным участком, а на проходном корпусе с возможностью осевого перемещения установлена обойма со штифтом, размещенным в фигурном пазе, и соединенными подпружиненными наружу центраторами и подпружиненными вовнутрь шлипсами, выполненными с возможностью взаимодействия внутренними скосами с конусной частью нижней опоры при нахождении штифта в длинном продольном участке фигурного паза - рабочее положение, при этом расположенный выше основного дополнительный пакер выполнен из верхнего упора с цилиндрической втулкой, нижнего упора и дополнительной эластичной манжеты, установленной на цилиндрической втулке между упорами, который телескопически установлен с возможностью осевого перемещения вниз в нижний упор, причем нижний упор жестко соединен с верхней частью ствола, а верхний упор снабжен якорем и соединен для спуска в скважину с колонной труб.

Новым является то, что бросовый шар выполнен в виде фиксируемого запорного органа, а втулка с седлом выполнена в виде полого цилиндра, а верхний упор изготовлен сборным, состоящим из якоря, опорного корпуса с внутренней цилиндрической выборкой, взаимодействующего с дополнительной эластичной манжетой, и цилиндрической втулки, жестко соединенной с колонной труб через технологический патрубок с радиальными каналами и вставленной в опорный корпус верхнего упора с возможностью ограниченного наружным выступом, размещенным в цилиндрической выборке, перемещения вниз, при этом якорь выполнен сборным в виде секторов конуса с внутренней выборкой, соединенным с опорным корпусом с возможностью радиального перемещения, и полый корпус, выполненный поджатым вверх с возможностью ограниченного осевого перемещения вниз относительно цилиндрической втулки, с подпружиненными вовнутрь плашками, выполненными с возможностью радиального перемещения относительно полого корпуса якоря и взаимодействия изнутри с секторами конуса, поджатыми вовнутрь, при этом на наружной поверхности цилиндрической втулки выполнены кольцевая выборка под пружинное кольцо и расположенные выше верхний и нижний кольцевые выступы с коническими фасками, верхний из которых взаимодействует с плашками, а нижний расположен во внутренних выборках секторов конуса, причем на внутренней поверхности опорного корпуса между цилиндрической выборкой и конусными секторами выполнено кольцевое сужение, которое расположено ниже кольцевой выборки цилиндрической втулки с возможностью взаимодействия с пружинным кольцом, оснащенным верхней и нижней фасками, нижняя из которых допускает проход пружинного кольца через кольцевое сужение опорного корпуса вниз только после запакеровки эластичных манжет в скважине, а верхняя - вверх перед запакеровкой с допустимым усилием, при этом радиальные каналы технологического патрубка перекрыты стаканом, выполненным с возможностью ограниченного перемещения вниз с открытием радиальных каналов, зафиксированным разрушаемым винтом и оснащенным под дополнительный фиксируемый запорный орган технологическим седлом, проходной диаметр которого больше диаметра фиксируемого запорного органа для седла втулки.

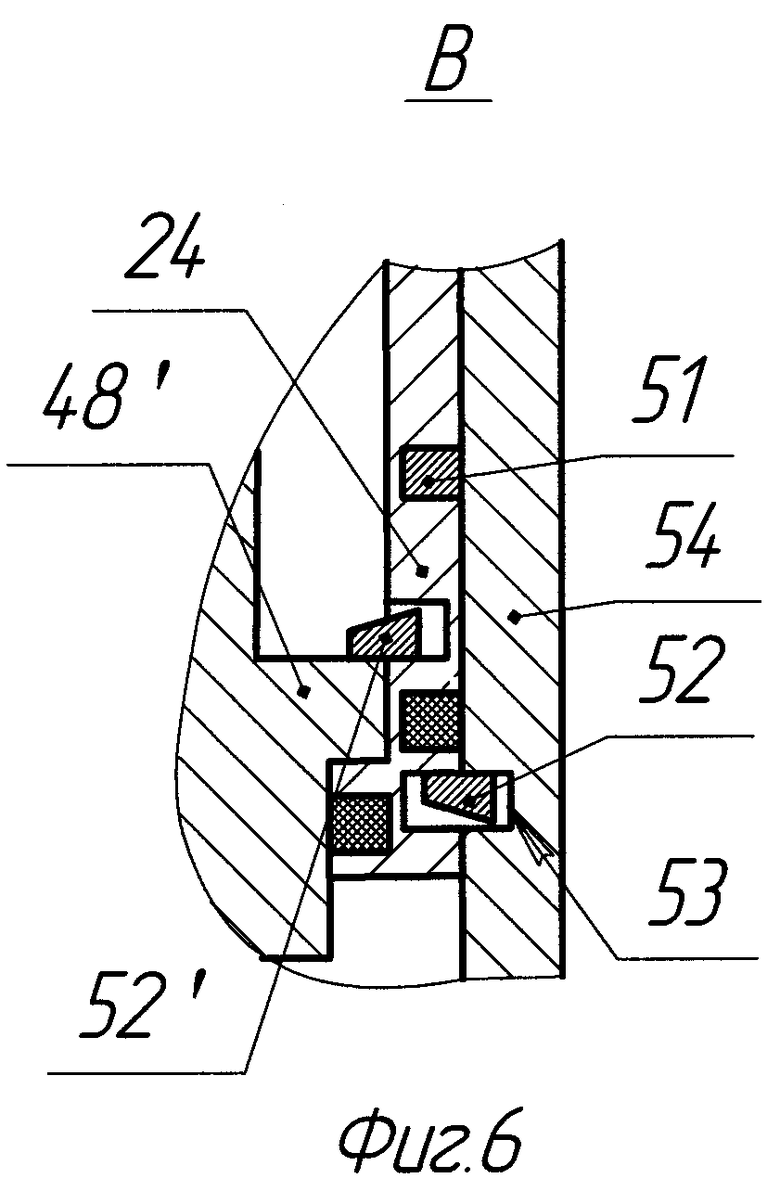

На фиг.1 изображена верхняя часть предлагаемого устройства, устанавливаемая над обрабатываемым пластом в продольном разрезе.

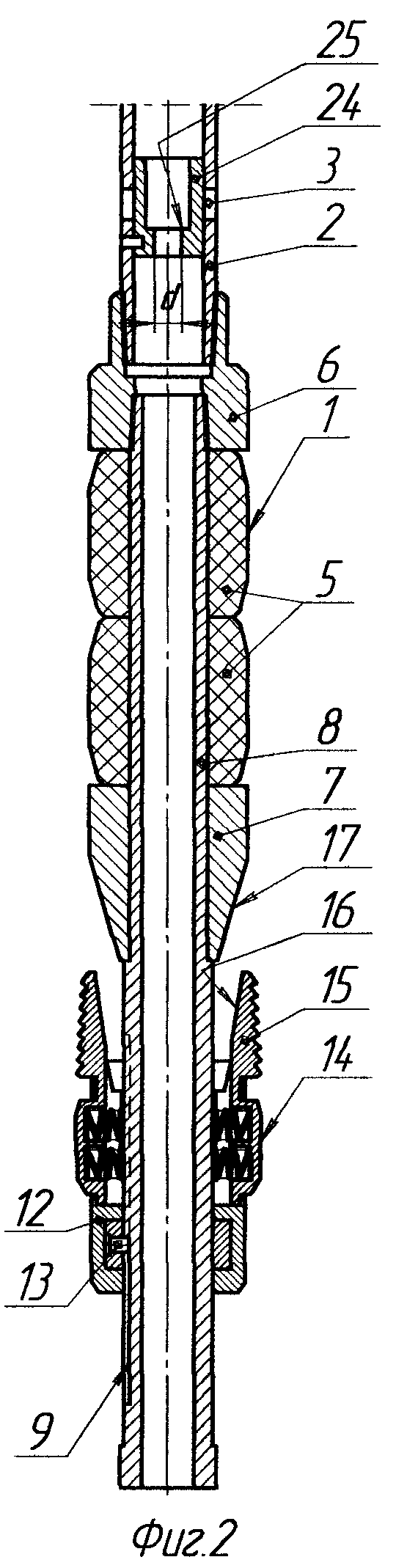

На фиг.2 изображена нижняя часть предлагаемого устройства, устанавливаемая под обрабатываемым пластом в продольном разрезе.

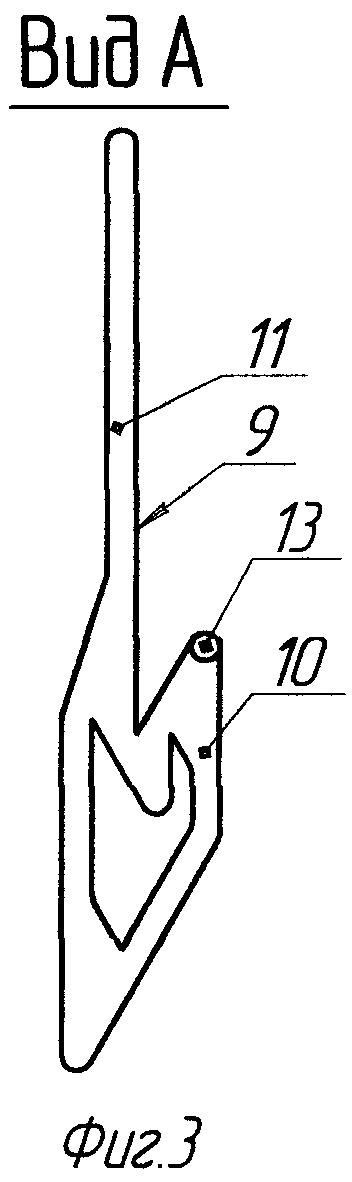

На фиг.3 изображен вид А-развертка формы и направления фигурного паза корпуса основного пакера.

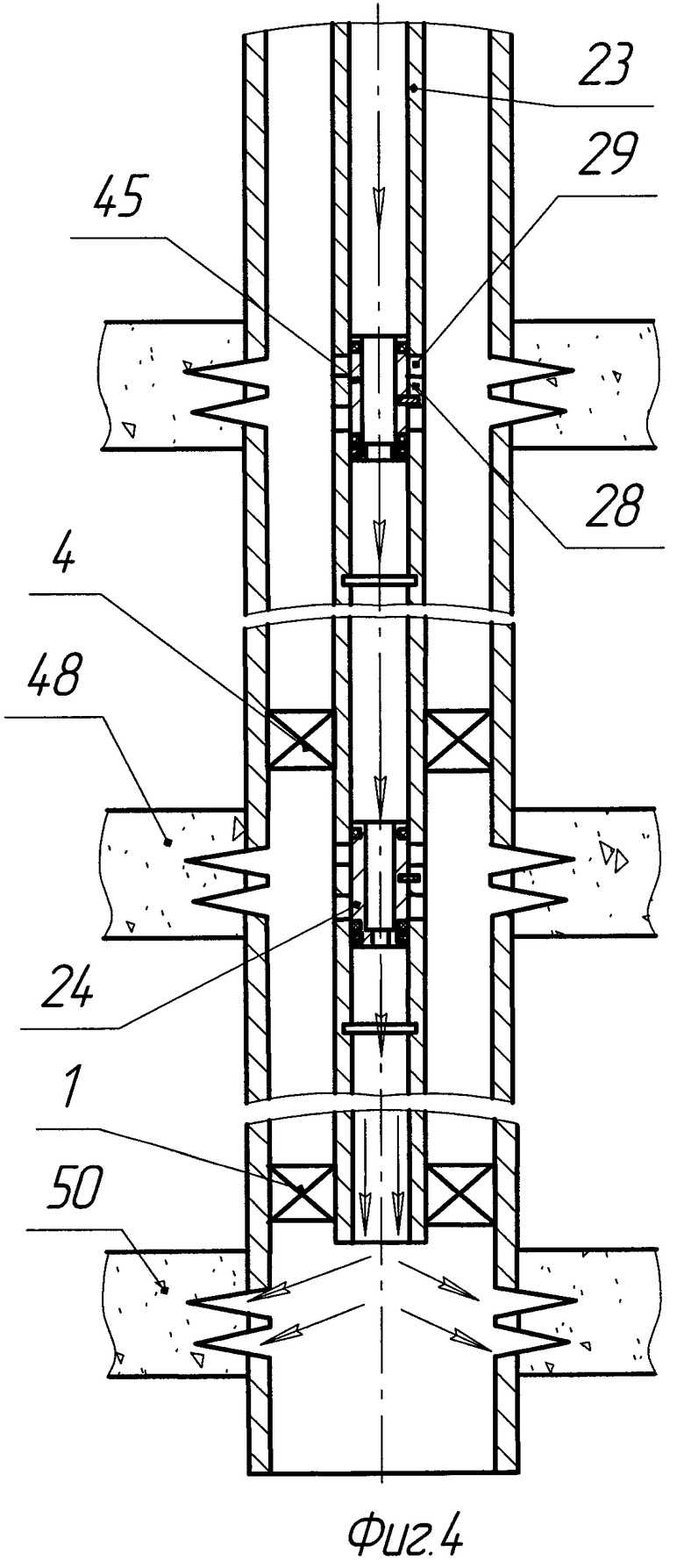

На фиг.4 изображена технологическая схема осуществления закачки реагента в нижний пласт.

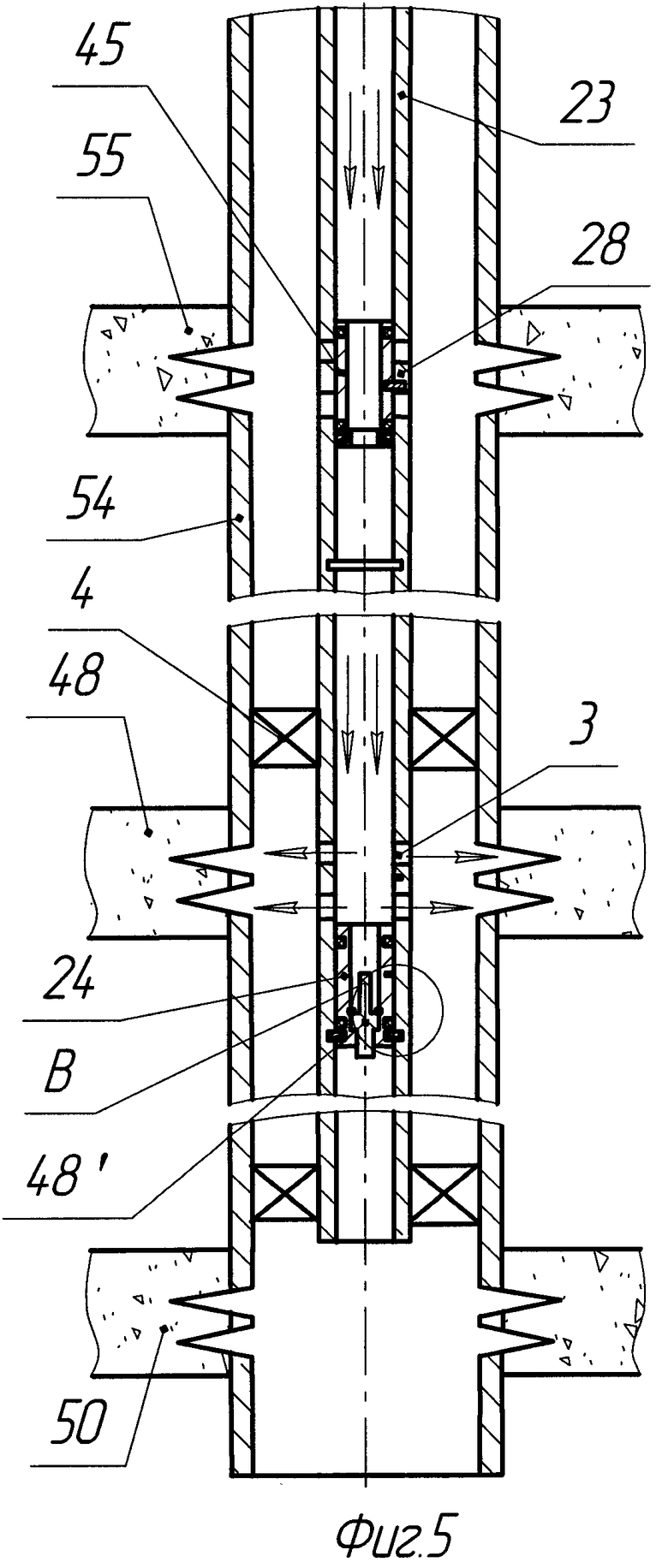

На фиг.5 изображена технологическая схема осуществления закачки реагента в средний пласт.

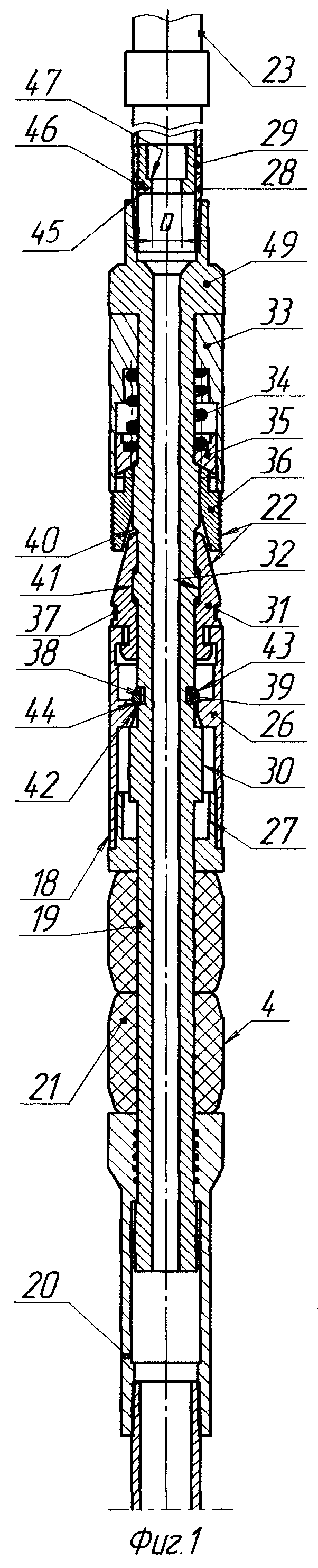

На фиг.6 изображен вид В - увеличенный.

На фиг.7 изображена технологическая схема осуществления закачки реагента в верхний пласт.

На фиг.8 изображена вид С - увеличенный.

Устройство состоит из основного пакера 1 (см. фиг.1 и 2), соединенного полым стволом 2 с радиальными каналами 3 с дополнительным пакером 4.

Основной пакер 1 (см. фиг.1) выполнен из эластичной манжеты 5, установленной между верхней опорой 6 и нижней конусной опорой 7, и проходного корпуса 8, жестко соединенного при помощи верхней опоры 6 с нижней частью полого ствола 2 и оснащенного ниже нижней опоры 7 на наружной поверхности фигурным пазом 9 (см. фиг.3) с коротким 10 и длинным 11 продольными участками.

На проходном корпусе 8 (см. фиг.2) с возможностью осевого перемещения установлена обойма 12 со штифтом 13, размещенным в фигурном пазе 9, и соединенными подпружиненными наружу центраторами 14 и подпружиненными вовнутрь шлипсами 15, выполненными с возможностью взаимодействия внутренними скосами 16 с конусной частью 17 нижней опоры 7 при нахождении штифта 13 в длинном продольном участке 11 фигурного паза 9 - рабочее положение. Выше основного пакера 1 (см. фиг.1 и 2) расположен дополнительный пакер 4, выполненный из верхнего упора 18 с цилиндрической втулкой 19, нижнего упора 20 и дополнительной эластичной манжеты 21, установленной на цилиндрической втулке 19 между упорами 18 и 20, который телескопически установлен с возможностью осевого перемещения вниз в нижний упор 20.

Нижний упор 20 жестко соединен с верхней частью полого ствола 2, а верхний упор 18 снабжен якорем 22 и соединен для спуска в скважину с колонной труб 23.

Длину полого ствола 2 подбирают такой длины, чтобы перекрыть с двух сторон наибольший из пластов скважины. Радиальные каналы 3 полого ствола 2 перекрыты изнутри втулкой 24 с седлом 25, которая выполнена в виде полого цилиндра.

Верхний упор 18 изготовлен сборным, состоящим из якоря 22, опорного корпуса 26 с внутренней цилиндрической выборкой 27, взаимодействующего с дополнительной эластичной манжетой 21. Цилиндрическая втулка 19 жестко соединена с колонной труб 23 через технологический патрубок 28 с радиальными каналами 29. Цилиндрическая втулка 19 вставлена в опорный корпус 26 верхнего упора 18 с возможностью ограниченного наружным выступом 30, размещенным в цилиндрической выборке 27, перемещения вниз.

Якорь 22 выполнен сборным в виде секторов конуса 31 с внутренней выборкой 32, соединенных с опорным корпусом 26 с возможностью радиального перемещения.

Якорь 22 также содержит полый корпус 33, выполненный поджатым вверх посредством пружины 34 и шайбы 35 с возможностью ограниченного осевого перемещения вниз относительно цилиндрической втулки 19, с подпружиненными вовнутрь плашками 36, выполненными с возможностью радиального перемещения относительно полого корпуса 33 якоря 22 и взаимодействия изнутри с секторами конуса 31, поджатыми вовнутрь посредством кольца 37. На наружной поверхности цилиндрической втулки 19 выполнены кольцевая выборка 38 под пружинное кольцо 39, а выше - верхний 40 и нижний 41 кольцевые выступы с коническими фасками. Верхний кольцевой выступ 40 взаимодействует с плашками 36, а нижний кольцевой выступ 41 расположен во внутренних выборках 32 секторов конуса 31.

На внутренней поверхности опорного корпуса 26 между цилиндрической выборкой 27 и конусными секторами 31 выполнено кольцевое сужение 42, которое расположено ниже кольцевой выборки 38 цилиндрической втулки 19 с возможностью взаимодействия с пружинным кольцом 39. Пружинное кольцо 39 оснащено верхней 43 и нижней 44 фасками. Нижняя фаска 44 допускает проход пружинного кольца 39 через кольцевое сужение 42 опорного корпуса 26 вниз только после запакеровки эластичных манжет 21 в скважине. Верхняя фаска 43 допускает проход пружинного кольца 39 через кольцевое сужение 42 опорного корпуса 26 вверх с допустимым усилием. Угол наклона нижней фаски 44 пружинного кольца 39 больше угла наклона верхней фаски 43, что позволяет проскальзывать пружинному кольцу 39 через кольцевое сужение 42 опорного корпуса 26 вверх с меньшим усилием, чем вниз. Радиальные каналы 29 технологического патрубка 28 перекрыты стаканом 45, выполненным с возможностью ограниченного перемещения вниз с открытием радиальных каналов 29, зафиксированным разрушаемым винтом 46 и оснащенным под дополнительный фиксируемый пружинным кольцом 52' (см. фиг.6) запорный орган 48'. Проходной диаметр технологического седла 47 больше диаметра для седла 25 втулки 24, т.е. D>d (см. фиг.1 и 2). Несанкционированные перетоки жидкости в процессе работы устройства исключаются уплотнительными элементами. Фиксирующие и разрушающие элементы устройства изображены на технологических схемах (см. фиг.4, 5, 6, 7, 8).

Устройство работает следующим образом.

Перед спуском устройства в скважину подбирают длину ствола 2 (см. фиг.1 и 2) так, чтобы перекрыть с двух сторон средний пласт 48 (см. фиг.4) многопластовой скважины (например, с тремя пластами, подлежащими обработке).

Устройство в собранном виде, как показано на фиг.1 и 2, на колонне труб 23, например колонне насосно-компрессорных труб (НКТ) (см. фиг.1), спускают в многопластовую скважину, например, к среднему пласту 48, подлежащему обработке, и устанавливают таким образом, чтобы верхняя часть устройства, т.е. дополнительный пакер 4 и нижняя часть устройства (см. фиг.2), т.е. основной пакер 1 находились соответственно выше и ниже среднего пласта 48 на 3-5 м, который необходимо обработать. Устройство приподнимают примерно на 1 м вверх и опускают. В результате этого штифт 13 (см. фиг.2 и 3) из короткого продольного участка 10 перемещается в длинный продольный участок 11 фигурного паза 9 - рабочее положение (перед спуском устройства в скважину штифт 13 устанавливается в коротком продольном участке 10 фигурного паза 9 так, как показано на фиг.3). При дальнейшем перемещении устройства вниз детали 12-15 (фиг.1) остаются на месте, так как подпружиненные наружу центраторы 14 взаимодействуют с внутренними стенками обсадной колонны (на фиг.1, 2, 3 не показано), а остальные детали устройства двигаются вниз до тех пор, пока конусная часть 17 нижнего упора 11 не упрется в внутренние скосы 16 шлипсов 15. Под действием веса колонны НКТ 23 шлипсы 15 расходятся в радиальном направлении до соприкосновения их зубчатой части с обсадной колонной, а эластичная манжета 5 основного пакера 1 под действием нагрузки сжимается, надежно перекрывая межколонное пространство скважины ниже обрабатываемого пласта (на фиг.1, 2, 3, 4 не показано).

Колонну НКТ 23 продолжают разгружать, в результате чего опорный корпус 26 верхнего упора 18 дополнительного пакера 4, взаимодействующий сверху с дополнительной эластичной манжетой 21, расположенной на цилиндрической втулке 19 под весом колонны НКТ 23, начинает сжимать дополнительную эластичную манжету 21 и прижимать ее к внутренним стенкам обсадной колонны скважины (на фиг.1, 2, 3), при этом цилиндрическая втулка 19 совершает осевое перемещение вниз вместе с пружинным кольцом 39, находящимся в ее кольцевой выборке 38, относительно опорного корпуса 26. Вследствие перемещения вниз цилиндрической втулки 19 пружинное кольцо 39 благодаря нижней фаске 44 сжимается и проскальзывает вниз через кольцевое сужение 42 опорного корпуса 26, после чего пружинное кольцо 39 разжимается и фиксируется под кольцевым сужением 42 опорного корпуса 26. Производят окончательную разгрузку колонны НКТ 23 на устройство. При этом за счет веса колонны НКТ 23 секторы конуса 31 расширяются благодаря тому, что внутренняя поверхность сектора конуса 31, расположенная выше внутренней выборки 32, взаимодействует с верхним кольцевым выступом 40 цилиндрической втулки 19, а внутренняя поверхность сектора конуса 31, расположенная ниже внутренней выборки 32, - с нижним кольцевым выступом 41 цилиндрической втулки 19. Плашки 36, поджимаемые сверху полым корпусом 33 посредством пружины 34 и шайбы 35, благодаря ограничителю 49 цилиндрической втулки 19 расширяются до плотного и жесткого соприкосновения с внутренними стенками скважины благодаря взаимодействию с секторами конуса 31. Установка устройства относительно обрабатываемого пласта закончена, якорь 22 надежно и жестко зафиксирован в заданном интервале скважины. В результате эластичные манжеты 5 и 21 соответственно основного 1 и дополнительного 4 пакеров отсекают верхнюю и нижнюю части обсадной колонны относительно среднего пласта 48 и предохраняют ее от воздействия высоких давлений, которые могут возникнуть при обработке пласта. После этого верхний конец колонны НКТ 23 крепят на опорном фланце устьевой арматуры (на фиг.1, 2, 3, 4, 5, 6 не показано). Устройство готово к работе. Сначала приступают к обработке нижнего пласта 50 (см. фиг.1, 2 и 4). Для этого реагент, например соляную кислоту, по колонне НКТ 23 через внутренние пространства технологического патрубка 28, цилиндрической втулки 19, втулки 24, проходного корпуса 8 закачивают в нижний пласт 50, при этом эластичная манжета 5 пакера 1 сохраняет гарантированную герметичность вне зависимости от создаваемого в процессе закачки давления, надежно отсекая нижний пласт 50 от среднего пласта 48. По прошествии времени реагирования проводят очистку пласта от продуктов реакции свабированием путем снижения уровня.

Далее приступают к обработке среднего пласта 48 (см. фиг.1, 2 и 5). Для этого вовнутрь колонны НКТ 23 бросают фиксируемый запорный орган 48' (см. фиг.6) меньшего диаметра, чем проходной диаметр технологического седла 47 (см. фиг.1), который садится на посадочное седло 25 (см. фиг.5) диаметром - d втулки 24, фиксируется пружинным кольцом 52' и перекрывает внутреннее пространство проходного корпуса 8 пакера 1. В колонне НКТ 23 повышают давление, в результате чего срезные элементы 51 разрушаются в месте соединения втулки 24 с полым стволом 2 при достижении, например, 4,0 МПа. Давление в колонне НКТ 23 продолжают повышать, при этом втулка 24 перемещается вниз до тех пор, пока своим стопорным кольцом 52 не зафиксируется во внутренней кольцевой выборке 53 (см. фиг.5) полого ствола 2, при этом открываются радиальные каналы 3 полого ствола 2. Далее реагент, например соляную кислоту, по колонне НКТ 23 (см. фиг.1, 2 и 5) через внутреннее пространство цилиндрической втулки 19 и ряды радиальных каналов 3 полого ствола 2 закачивают в пласт под давлением, от воздействия которого обсадная колонна 54 как выше устройства, так и ниже отсечена соответственно с помощью основного пакера 1 со шлипсами 15 и дополнительного пакера 4 с якорем 22, которые также исключают перетоки из среднего пласта 48 в нижний 49 и верхний 55 пласты. В процессе закачки реагента якорь 22 жестко зафиксирован на внутренних стенках обсадной колонны, что позволяет эластичной манжете 21 сохранять гарантированную герметичность вне зависимости от создаваемого в процессе закачки давления в колонне НКТ 23 и во внутреннем пространстве цилиндрической втулки 19. После обработки пласта реагент оставляют на реагирование. По прошествии времени реагирования проводят очистку пласта от продуктов реакции путем снижения уровня свабированием.

Затем приступают к обработке верхнего пласта 55 (см. фиг.1, 2, 7, 8). Для этого вовнутрь колонны НКТ 23 бросают дополнительный фиксируемый запорный орган 55' (см. фиг.8) большого диаметра, который садится на технологическое седло 47 диаметром - D стакана 45, фиксируется пружинным кольцом 57' и перекрывает внутреннее пространство цилиндрической втулки 19. В колонне НКТ 23 повышают давление, в результате чего срезные элементы 46 разрушаются, например, при давлении 6,0 МПа в месте соединения стакана 45 с технологическим патрубком 28. Давление в колонне НКТ 23 продолжают повышать, при этом стакан 45 перемещается вниз до тех пор, пока своим стопорным кольцом 57 не зафиксируется во внутренней кольцевой выборке 58 технологического патрубка 28 (см. фиг.8), при этом открываются радиальные каналы 29 технологического патрубка 28 (см. фиг.7). После этого реагент, например соляную кислоту, по колонне НКТ 23 через радиальные каналы 29 технологического патрубка 28 закачивают в верхний пласт 55. В процессе закачки реагента якорь 22 жестко зафиксирован на внутренних стенках обсадной колонны, что позволяет эластичной манжете 21 сохранять гарантированную герметичность и предотвратить перетоки реагента вниз. По прошествии времени реагирования проводят очистку пласта от продуктов реакции путем снижения уровня свабированием. Работы по закачке реагента и свабированию верхнего 55, среднего 48 и нижнего 50 пластов закончены. Далее производят распакеровку устройства следующим образом. Верхний конец колонны НКТ 23 отсоединяют от крепления с опорным фланцем устьевой арматуры. Далее с устья скважины колонну НКТ 23 приподнимают вверх, т.е. прилагают усилие, направленное вверх. Так как плашки 36 (см. фиг.1, 2, и 3) плотно прилегают к внутренним стенкам обсадной колонны 54 скважины, то верхний упор 18 дополнительной эластичной манжеты 21 с секторами конуса 31, взаимодействующими с плашками 36, и полый корпус 33 остаются неподвижными, сжимая полым корпусом 33 при помощи шайбы 35, опирающейся на плашки 36, пружину 34, при этом цилиндрическая втулка 19 перемещается вверх, в том числе и пружинное кольцо 39, находящееся в кольцевой выборке 38 цилиндрической втулки 19, сжимается и перемещается вверх благодаря превышению допустимого усилия, например 180 кН, что достигается углом верхней фаски 43 пружинного кольца 39. Пружинное кольцо 39 в сжатом состоянии поднимается вверх, минует кольцевое сужение 42 опорного корпуса 26 и занимает исходное положение (см. фиг.1). В результате внутренние выборки 32 секторов конуса 31 совпадают с нижним кольцевым выступом 41 цилиндрической втулки 19, и сектора конуса 31 под действием плашек 36 и пружинного кольца 37 сходятся внутрь вместе с плашками 36, которые возвращаются в транспортное положение под действием шайбы 35 и пружины 34, поднимающей также полый корпус 33 до ограничителя 49 цилиндрической втулки 19. Колонну НКТ 23 продолжают приподнимать, при этом сначала опорный корпус 26 верхнего упора 18 перестает сжимать сверху дополнительную эластичную манжету 21 дополнительного пакера 4, поэтому она сжимается радиально вовнутрь и отходит от внутренних стенок обсадной колонны, освобождаясь от запакеровки, а затем и эластичная манжета 5 основного пакера 1 освобождается и отходит от внутренних стенок обсадной колонны скважины, также освобождаясь от запакеровки вследствие того, что верхняя опора 6 перестает оказывать на нее сжимающее воздействие сверху. Устройство посредством колонны НКТ 23 продолжают приподнимать, при этом штифт 13 перемещается из длинного продольного участка 11 фигурного паза 9 (см. фиг.3) в нижнюю часть короткого продольного паза 10. Далее колонну НКТ опускают вниз примерно на 1 м, при этом штифт 13 из нижней части короткого продольного паза 10 перемещается в ее верхнюю часть (см. фиг.3). В результате устройство получает транспортное положение и может быть извлечено из скважины.

Предлагаемое устройство для обработки пластов в скважине позволяет за одну спуско-подъемную операцию и одну посадку пакеров с надежной фиксацией верхнего якоря на внутренних стенках обсадной колонны произвести последовательную обработку трех пластов снизу вверх в многопластовой скважине, что позволяет сэкономить финансовые и материальные средства. Кроме того, устройство позволяет проводить закачку реагентов в любых объемах независимо от их вязкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2010 |

|

RU2421600C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2014 |

|

RU2574096C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2005 |

|

RU2282710C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТА В ГОРИЗОНТАЛЬНОЙ СКВАЖИНЕ | 2014 |

|

RU2542062C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2012 |

|

RU2509872C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2012 |

|

RU2499126C1 |

| Устройство для поинтервальной обработки пласта в открытом горизонтальном стволе скважины | 2016 |

|

RU2613405C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2005 |

|

RU2282017C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ОБСАДНОЙ КОЛОННЫ | 2005 |

|

RU2283940C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2013 |

|

RU2524706C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для разобщения пластов в скважине при раздельной закачке в них различных реагентов. Обеспечивает последовательную обработку трех пластов в скважине за одну спуско-подъемную операцию и за одну посадку пакера в сочетании с надежной фиксацией якоря на внутренних стенках обсадной колонны независимо от давления закачки реагентов в любых объемах независимо от их вязкости. Устройство для обработки пластов в скважине содержит основной и дополнительный пакеры, разнесенные полым стволом с радиальными каналами, которые перекрыты втулкой с седлом под бросовый шар. Основной пакер выполнен из манжеты, установленной между верхней опорой и нижней конусной опорой, и проходного корпуса, оснащенного ниже нижней опоры фигурным пазом. На проходном корпусе с возможностью осевого перемещения установлена обойма со штифтом, центраторами и шлипсами. Дополнительный пакер выполнен из верхнего упора с цилиндрической втулкой, нижнего упора и дополнительной манжеты, установленной на цилиндрической втулке между упорами. Нижний упор жестко соединен с верхней частью ствола, а верхний упор снабжен якорем и соединен с колонной труб. Бросовый шар выполнен в виде фиксируемого запорного органа. Втулка с седлом выполнена в виде полого цилиндра. Верхний упор изготовлен сборным, состоящим из якоря, опорного корпуса с внутренней цилиндрической выборкой, взаимодействующего с дополнительной эластичной манжетой, и цилиндрической втулки, жестко соединенной с колонной труб через технологический патрубок с радиальными каналами и вставленной в опорный корпус верхнего упора. Якорь выполнен сборным в виде секторов конуса с внутренней выборкой, соединенным с опорным корпусом с возможностью радиального перемещения. Полый корпус выполнен поджатым вверх с возможностью ограниченного осевого перемещения вниз относительно цилиндрической втулки, с подпружиненными вовнутрь плашками. На наружной поверхности цилиндрической втулки выполнены кольцевая выборка под пружинное кольцо и расположенные выше верхний и нижний кольцевые выступы с коническими фасками, верхний из которых взаимодействует с плашками, а нижний расположен во внутренних выборках секторов конуса, причем на внутренней поверхности опорного корпуса между цилиндрической выборкой и конусными секторами выполнено кольцевое сужение, которое расположено ниже кольцевой выборки цилиндрической втулки с возможностью взаимодействия с пружинным кольцом, оснащенное верхней и нижней фасками, нижняя из которых допускает проход пружинного кольца через кольцевое сужение опорного корпуса вниз только после запакеровки эластичных манжет в скважине, а верхняя - вверх перед запакеровкой с допустимым усилием. Радиальные каналы технологического патрубка перекрыты стаканом, зафиксированным разрушаемым винтом и оснащенным под дополнительный фиксируемый запорный орган технологическим седлом, проходной диаметр которого больше диаметра фиксируемого запорного органа для седла втулки. 8 ил.

Устройство для обработки пластов в скважине, содержащее основной и дополнительный пакеры, разнесенные по высоте, превышающей толщину пласта, полым стволом с радиальными каналами, которые перекрыты втулкой с седлом под бросовый шар, выполненной с возможностью ограниченного продольного перемещения вниз с открытием каналов и зафиксированной срезными элементами, внутреннюю цилиндрическую выборку, причем основной пакер выполнен из эластичной манжеты, установленной между верхней опорой и нижней конусной опорой, и проходного корпуса, жестко соединенного при помощи верхней опоры с нижней частью ствола и оснащенного ниже нижней опоры на наружной поверхности фигурным пазом с коротким и длинным продольными участками, соединенными фигурным участком, а на проходном корпусе с возможностью осевого перемещения установлена обойма со штифтом, размещенным в фигурном пазу, и соединенными подпружиненными наружу центраторами и подпружиненными вовнутрь шлипсами, выполненными с возможностью взаимодействия внутренними скосами с конусной частью нижней опоры при нахождении штифта в длинном продольном участке фигурного паза - рабочее положение, при этом расположенный выше основного дополнительный пакер выполнен из верхнего упора с цилиндрической втулкой, нижнего упора и дополнительной эластичной манжеты, установленной на цилиндрической втулке между упорами, который телескопически установлен с возможностью осевого перемещения вниз в нижний упор, причем нижний упор жестко соединен с верхней частью ствола, а верхний упор снабжен якорем и соединен для спуска в скважину с колонной труб, отличающееся тем, что бросовый шар выполнен в виде фиксируемого запорного органа, а втулка с седлом выполнена в виде полого цилиндра, а верхний упор изготовлен сборным, состоящим из якоря, опорного корпуса с внутренней цилиндрической выборкой, взаимодействующего с дополнительной эластичной манжетой, и цилиндрической втулки, жестко соединенной с колонной труб через технологический патрубок с радиальными каналами и вставленной в опорный корпус верхнего упора с возможностью ограниченного наружным выступом, размещенным в цилиндрической выборке, перемещения вниз, при этом якорь выполнен сборным в виде секторов конуса с внутренней выборкой, соединенным с опорным корпусом с возможностью радиального перемещения, и полый корпус, выполненный поджатым вверх с возможностью ограниченного осевого перемещения вниз относительно цилиндрической втулки, с подпружиненными вовнутрь плашками, выполненными с возможностью радиального перемещения относительно полого корпуса якоря и взаимодействия изнутри с секторами конуса, поджатыми вовнутрь, при этом на наружной поверхности цилиндрической втулки выполнены кольцевая выборка под пружинное кольцо и расположенные выше верхний и нижний кольцевые выступы с коническими фасками, верхний из которых взаимодействует с плашками, а нижний расположен во внутренних выборках секторов конуса, причем на внутренней поверхности опорного корпуса между цилиндрической выборкой и конусными секторами выполнено кольцевое сужение, которое расположено ниже кольцевой выборки цилиндрической втулки с возможностью взаимодействия с пружинным кольцом, оснащенное верхней и нижней фасками, нижняя из которых допускает проход пружинного кольца через кольцевое сужение опорного корпуса вниз только после запакеровки эластичных манжет в скважине, а верхняя - вверх перед запакеровкой с допустимым усилием, при этом радиальные каналы технологического патрубка перекрыты стаканом, выполненным с возможностью ограниченного перемещения вниз с открытием радиальных каналов, зафиксированным разрушаемым винтом и оснащенным под дополнительный фиксируемый запорный орган технологическим седлом, проходной диаметр которого больше диаметра фиксируемого запорного органа для седла втулки.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2005 |

|

RU2282710C1 |

| Устройство для одновременной эксплуатации нескольких продуктивных пластов одной скважины | 1980 |

|

SU907225A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2003 |

|

RU2234589C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2005 |

|

RU2282017C1 |

| Способ получения синтетических дубителей | 1938 |

|

SU57349A1 |

| US 3503249 A, 31.03.1970. | |||

Авторы

Даты

2011-10-20—Публикация

2010-04-23—Подача