Объектом настоящего изобретения является трубное соединение, содержащее посадочный конец первого элемента трубопровода, расположенный вдоль центральной оси и содержащий внутренний кольцевой паз и свободный конец, в котором расположен гладкий конец второго элемента трубопровода, при этом стенка внутреннего кольцевого паза имеет форму усеченного конуса и образует первый угол с центральной осью, сужаясь к свободному концу посадочного конца, уплотнительную прокладку, установленную во внутреннем кольцевом пазу, по меньшей мере один стопорный элемент, выполненный с возможностью стопорения гладкого конца второго элемента по отношению к посадочному концу, при этом между гладким концом второго элемента и посадочным концом имеется радиальный зазор, который может находиться либо в первом диапазоне зазоров, либо во втором диапазоне зазоров, при этом зазоры второго диапазона меньше зазоров первого диапазона.

В частности, изобретение может быть использовано в трубопроводах, предназначенных для подачи питьевой воды или сточных вод, направляемых на очистку.

Такие трубные соединения известны. Когда трубное соединение находится в эксплуатации и когда по элементам трубопровода проходит текучая среда, уплотнительная прокладка может быть вытеснена и даже вытолкнута между раструбным концом и гладким концом под действием давления текучей среды.

Известные трубные соединения содержат элементы стопорения гладкого конца по отношению к посадочному концу, препятствующие разъединению соединенных элементов трубопровода в осевом направлении.

Известны стопорные элементы, которые взаимодействуют с внутренним кольцевым пазом посадочного конца исключительно скольжением. Однако при наличии незначительного зазора между посадочным концом и гладким концом эти стопорные элементы при посадке требуют приложения большого усилия, поскольку осевое перемещение стопорных элементов во время посадки гладкого конца требуют сжатия большого объема эластомера. Кроме того, эти трубные соединения не позволяют осуществлять большое угловое смещение между гладким концом и посадочным концом.

Кроме того, известны стопорные элементы, погруженные в эластомер и работающие исключительно на заклинивании гладкого конца в посадочном конце за счет поворота стопорного элемента. В этом случае такие стопорные элементы требуют приложения больших посадочных усилий при наличии незначительного зазора между посадочным концом и гладким концом. Кроме того, когда зазор между элементами трубопровода является большим и когда внутреннее давление является высоким, стопорный элемент может не выдержать обратного движения гладкого конца и полностью перевернуться, в результате чего стопорение становится неэффективным.

Задачей изобретения является устранение вышеуказанных недостатков трубного соединения за счет снижения усилия посадки гладкого конца в посадочный конец и одновременного обеспечения эффективного стопорения в широком диапазоне зазоров.

Указанная задача решается тем, что в трубном соединении вышеуказанного типа согласно изобретению стопорный элемент содержит по меньшей мере один главный зуб, выполненный с возможностью зацепления с наружной поверхностью гладкого конца, и прилегающую сторону, которая при отсутствии воздействия на прокладку имеет наклон под вторым утлом по отношению к центральной оси и которая выполнена с возможностью прилегания к стенке паза и обеспечения стопорения за счет заклинивания при возникновении давления и при зазоре, находящемся в первом диапазоне зазоров, при этом стопорный элемент выполнен так, что при возникновении давления и при зазоре, находящемся во втором диапазоне зазоров, он имеет возможность образования точки своего поворота вокруг стенки паза, а главный зуб выполнен с возможностью зацепления с наружной поверхностью за счет заклинивания стопорного элемента между гладким концом и посадочным концом.

Согласно частным вариантам выполнения изобретения трубное соединение содержит один или несколько следующих отличительных признаков:

- когда зазор находится в первом диапазоне зазоров, прилегающая сторона выполнена с возможностью плоского прилегания и скольжения на стенке паза во время отхода гладкого конца по отношению к посадочному концу в направлении, в котором гладкий конец стремится выйти из посадочного конца, при этом стопорный элемент перемещается в осевом направлении в сторону свободного конца и в радиальном направлении внутрь за счет скольжения прилегающей стороны на стенке паза;

- когда прилегающая сторона стопорного элемента прилегает к стенке паза, главный зуб направлен по существу радиально внутрь относительно центральной оси;

- стопорный элемент содержит внутреннюю сторону, которая при минимальном радиальном зазоре расположена по существу параллельно центральной оси, при этом минимальный зазор представляет собой нижний предел второго диапазона зазоров;

- стопорный элемент содержит упор, выполненный с возможностью ограничения проникновения главного зуба в гладкий конец;

- упор выполнен в осевом направлении, противоположном свободному концу посадочного конца;

- стопорный элемент содержит вспомогательный зуб, смещенный в осевом направлении от главного зуба в сторону свободного конца посадочного конца и выполненный с возможностью зацепления с наружной поверхностью гладкого конца, когда зазор близок к минимальному;

- вспомогательный зуб содержит вспомогательную поверхность зацепления, направленную противоположно свободному концу посадочного конца и образующую угол с внутренней стороной стопорного элемента;

- главный зуб имеет не прямолинейную форму, в частности дугообразную;

- главный зуб имеет прямолинейную форму;

- трубное соединение может содержать по меньшей мере один запирающий элемент, выполненный с возможностью предотвращения выдавливания уплотнительной прокладки между гладким концом и посадочным концом;

- запирающий элемент выполнен из пластического материала, обладающего сопротивлением деформации, превышающим сопротивление деформации уплотнительной прокладки, в частности из полиамида, полиэтилена или полипропилена;

- запирающий элемент жестко установлен на уплотнительной прокладке;

- запирающий элемент расположен в окружном направлении между двумя стопорными элементами;

- запирающий элемент поддерживает один из стопорных элементов;

- стопорный элемент ограничивает промежуток с поддерживающим его запирающим элементом, причем этот промежуток придает стопорному элементу подвижность относительно уплотнительной прокладки;

- стопорный элемент выполнен из материала, твердость которого больше твердости материала гладкого элемента, в частности из металла;

- трубное соединение может содержать по меньшей мере одну окружную распорку из эластичного материала, в частности выполненную за одно целое с уплотнительной прокладкой, при этом распорка расположена между стопорным элементом и другим смежным стопорным элементом или смежным запирающим элементом;

- стопорный элемент жестко установлен на уплотнительной прокладке или на предохранительном элементе при помощи по меньшей мере одного средства крепления, в частности винта или крепежного выступа;

- стопорный элемент имеет по существу треугольное сечение;

- стопорный элемент образует сторону соединения, смежную с уплотнительной прокладкой;

- первый угол находится в пределах от 10° до 55°.

Настоящее изобретение будет более понятно из нижеследующего описания, представленного исключительно в качестве примера, со ссылками на прилагаемые чертежи.

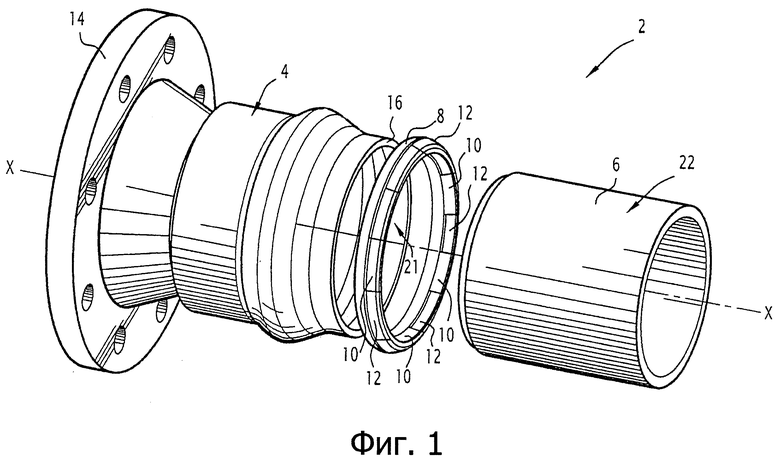

На фиг.1 показано трубное соединение в соответствии с настоящим изобретением, вид в перспективе с пространственным разделением деталей;

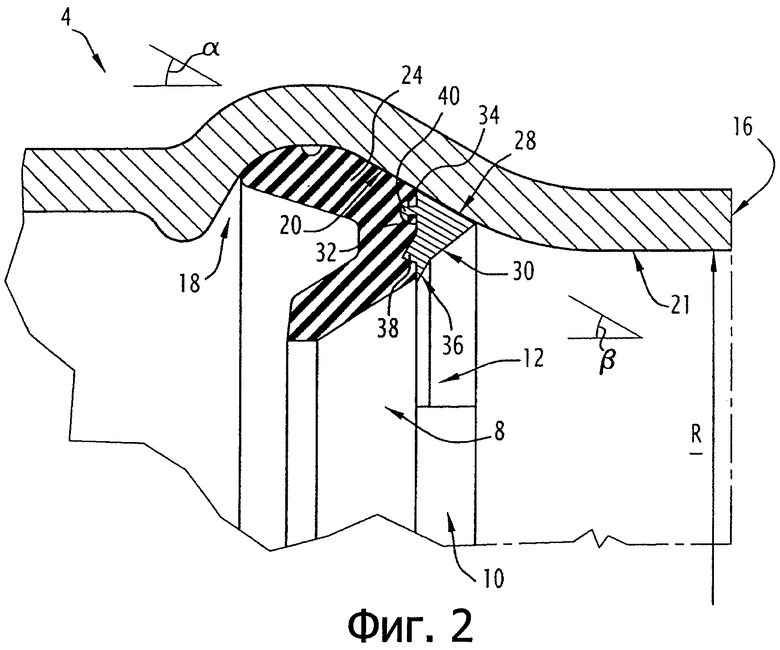

на фиг.2 показана часть трубного соединения, изображенного на фиг.1, перед введением гладкого конца, при этом уплотнительная прокладка установлена в посадочном конце, а гладкий конец не показан, вид в продольном разрезе;

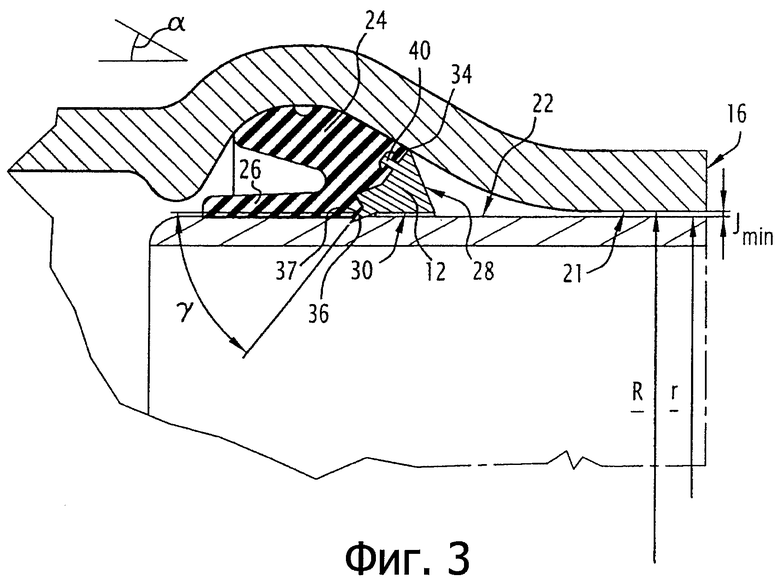

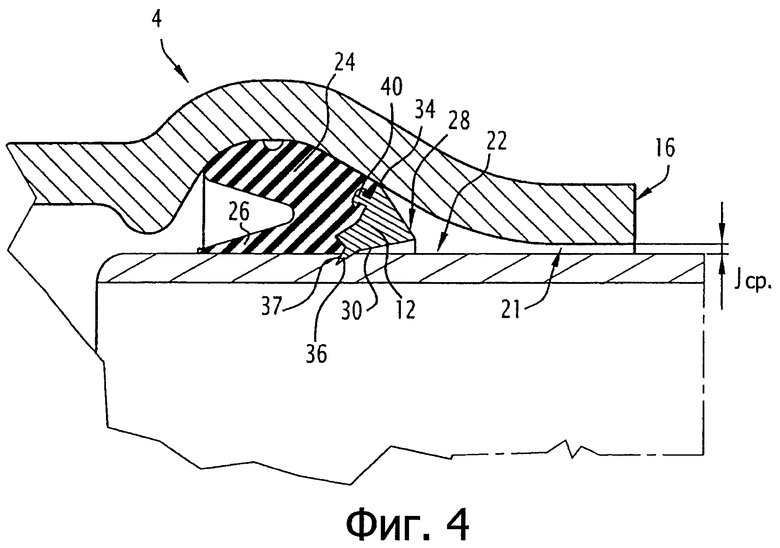

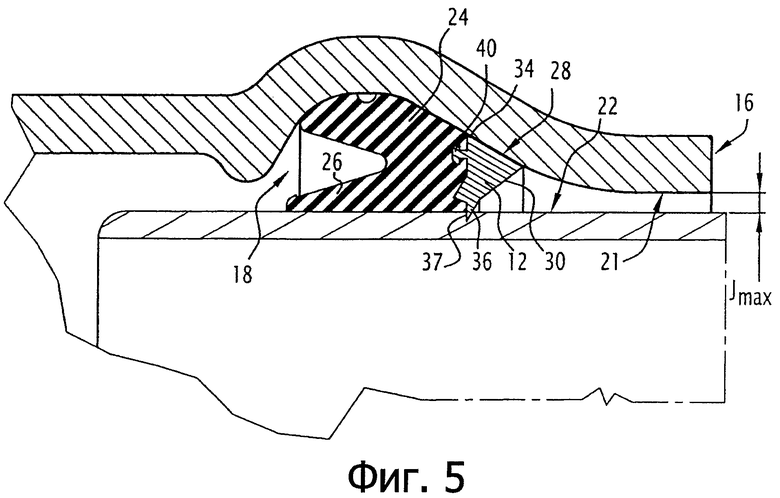

на фиг.3-5 - то же, что и на фиг.2, но в сборе и для разных зазоров между гладким концом и посадочным концом;

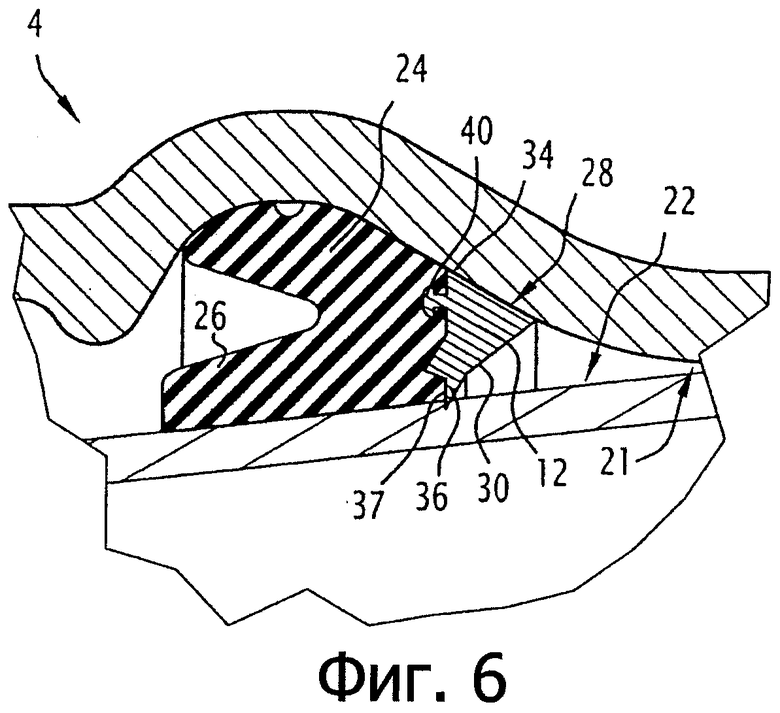

на фиг.6 - то же, что и на фиг.5, при этом гладкий конец смещен в угловом направлении от посадочного конца;

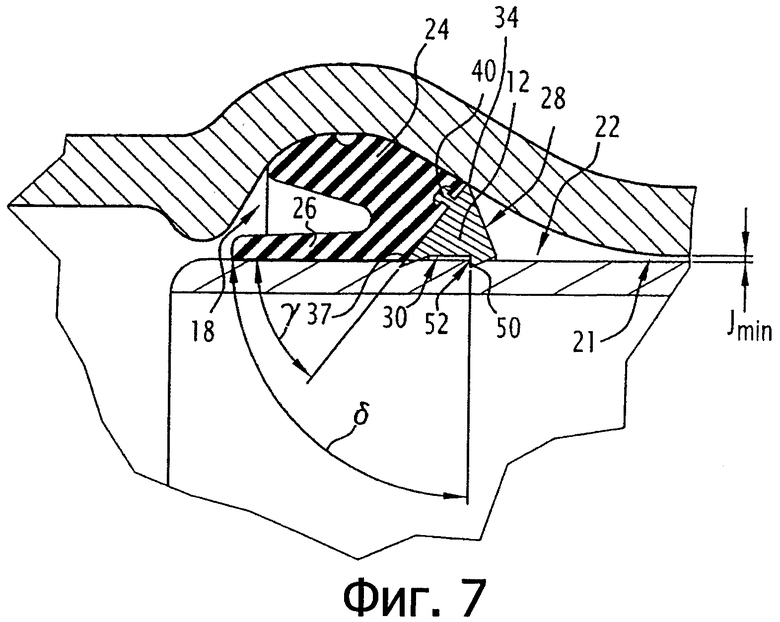

на фиг.7 показана часть трубного соединения, аналогичного изображенному на фиг.3, но во втором варианте выполнения - с вспомогательным зубом;

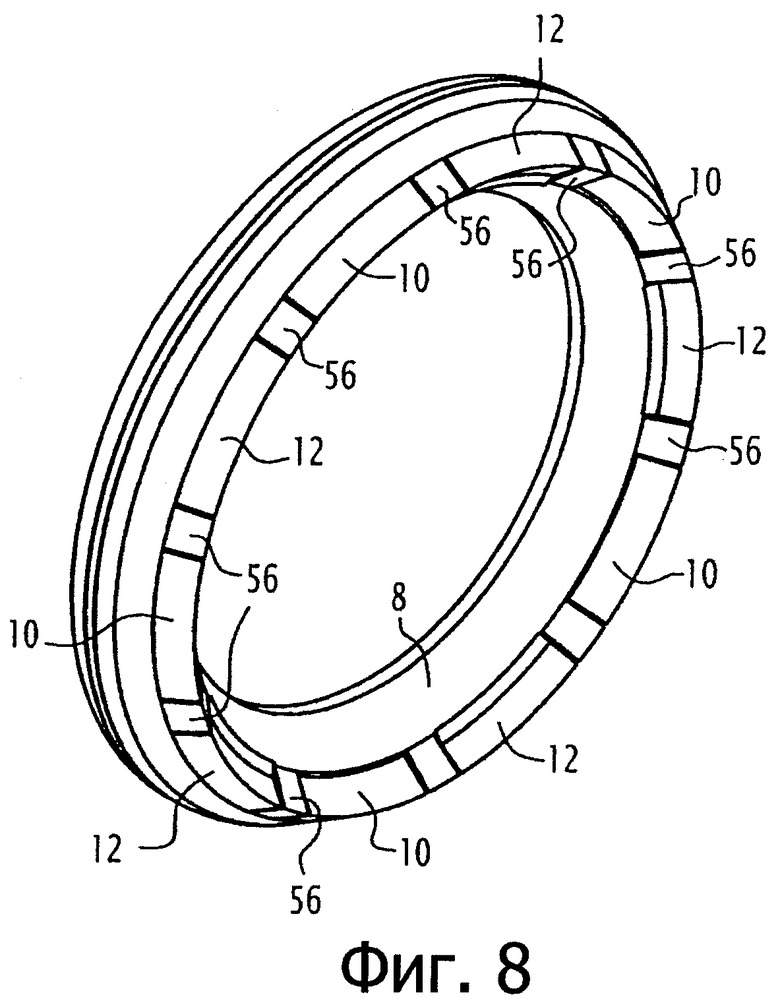

на фиг.8 показана уплотнительная прокладка, снабженная стопорными и запирающими элементами в соответствии с третьим вариантом выполнения соединения, вид в перспективе;

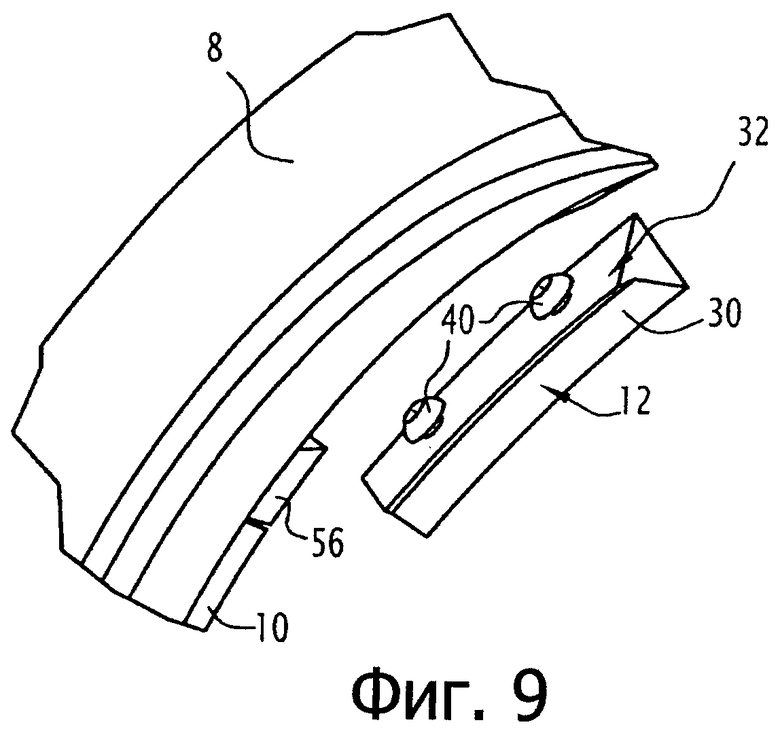

на фиг.9 показана часть уплотнительной прокладки, изображенной на фиг.8, вид с пространственным разделением деталей;

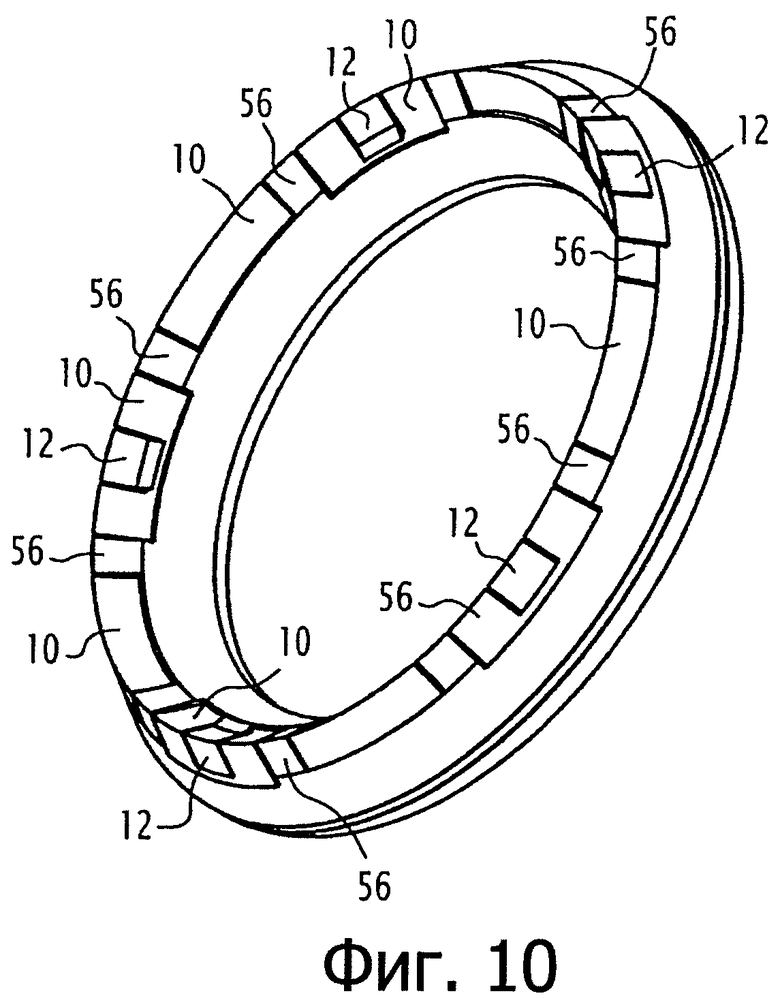

на фиг.10 показана уплотнительная прокладка трубного соединения в соответствии с четвертым вариантом выполнения соединения, вид в перспективе;

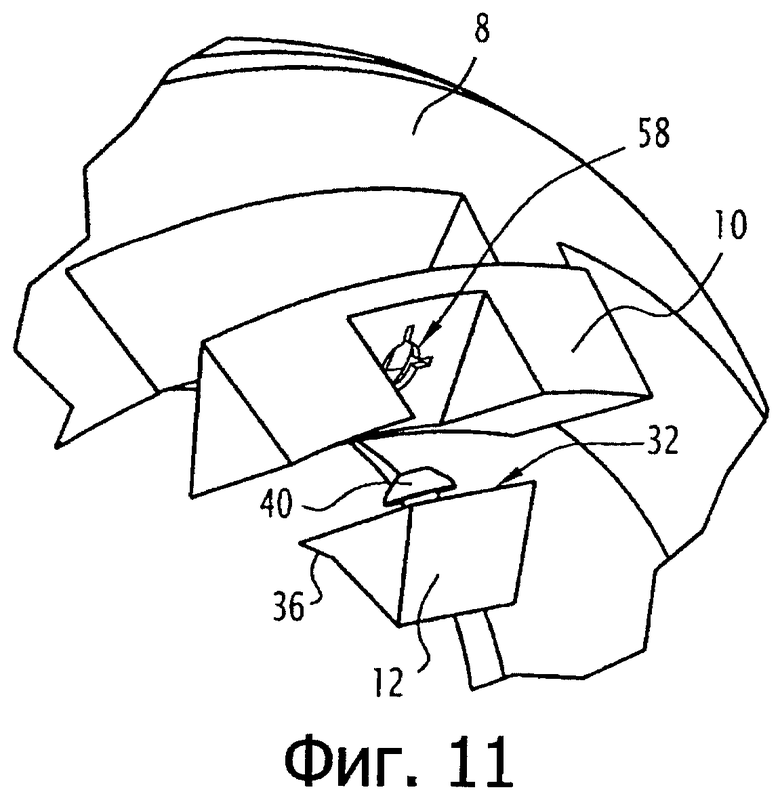

на фиг.11 показана часть уплотнительной прокладки, изображенной на фиг.10, вид в перспективе с пространственным разделением деталей;

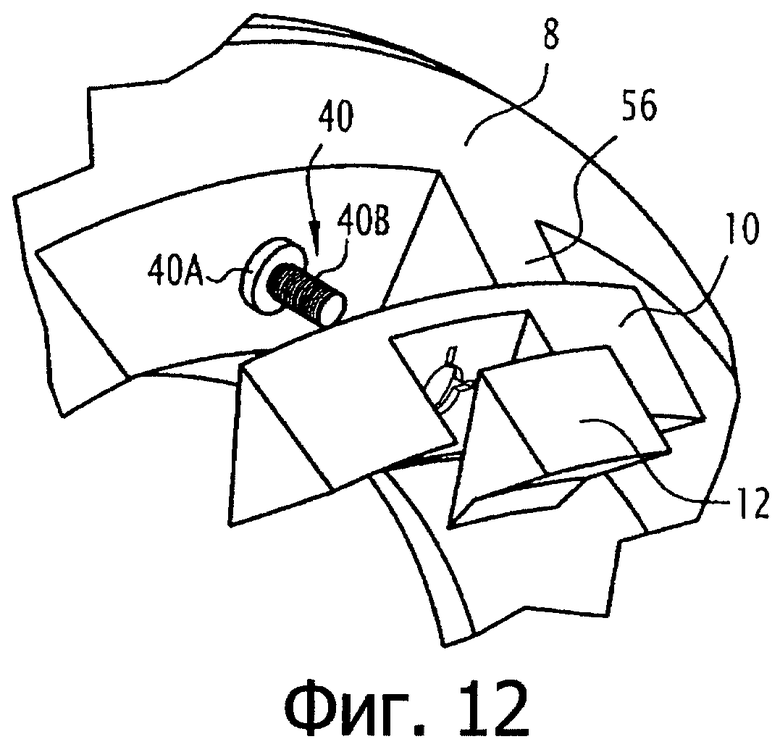

на фиг.12 показана часть уплотнительной прокладки трубного соединения в соответствии с пятым вариантом выполнения соединения, вид в перспективе с пространственным разделением деталей;

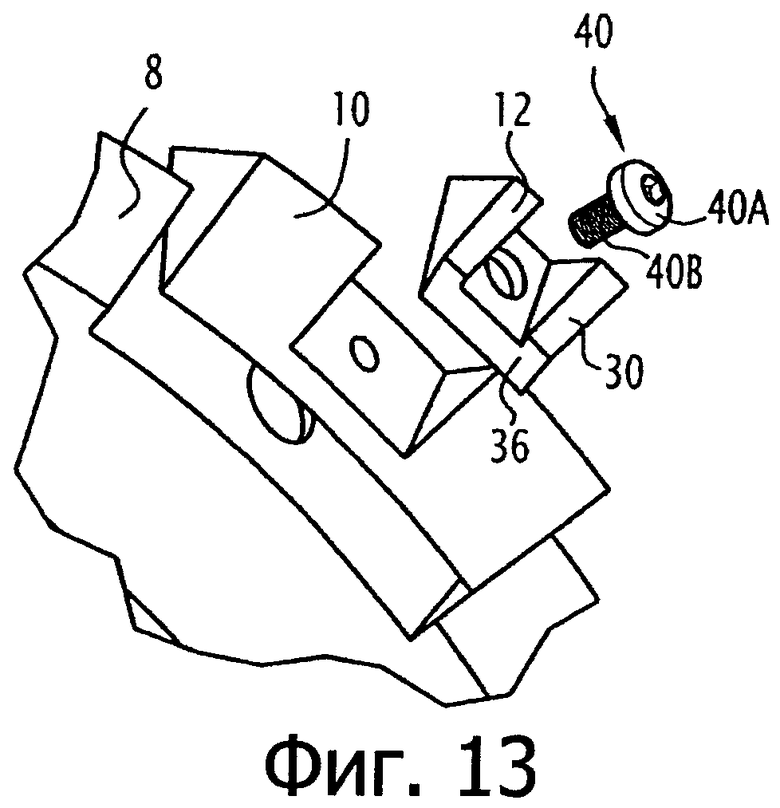

на фиг.13 показана часть уплотнительной прокладки трубного соединения согласно шестому варианту его выполнения, вид в перспективе в сборе;

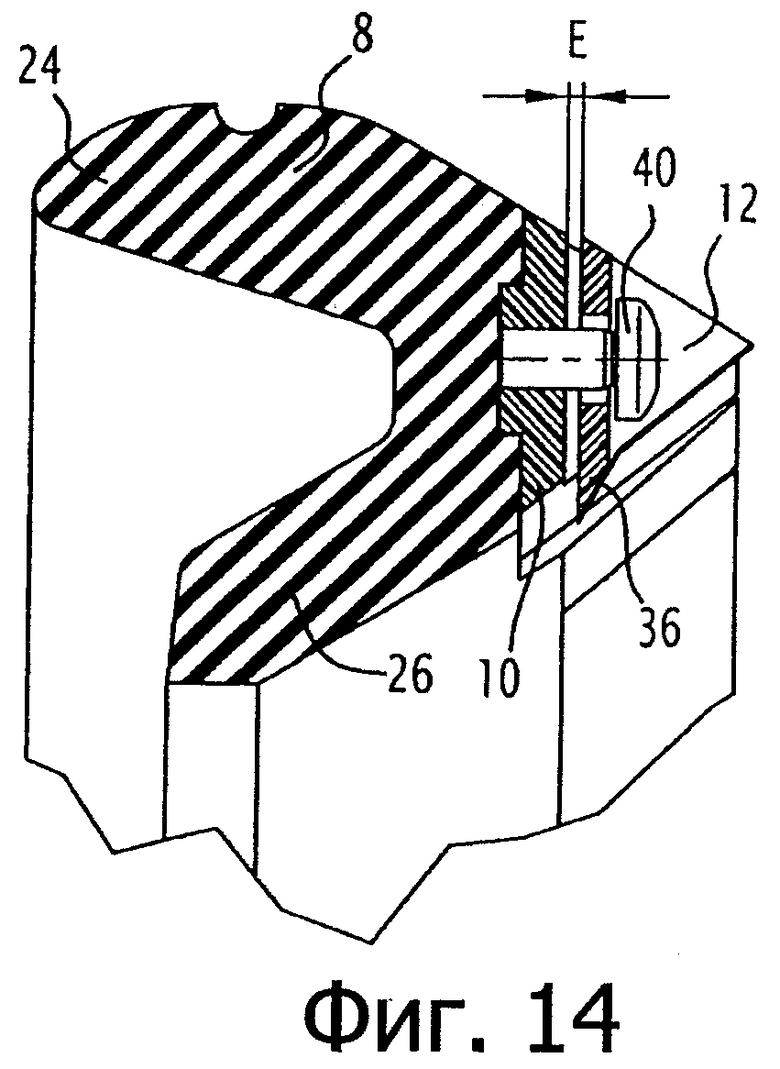

на фиг.14 показана уплотнительная прокладка, изображенная на фиг.13, вид в поперечном разрезе и в несобранном состоянии.

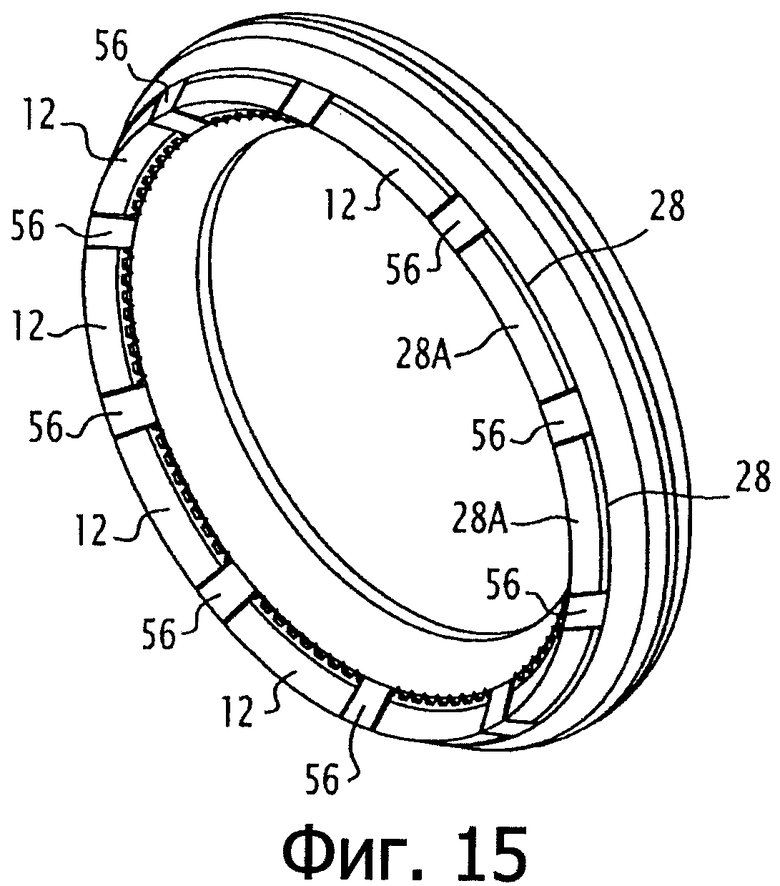

на фиг.15 показана уплотнительная прокладка трубного соединения согласно седьмому варианту его выполнения, вид в перспективе;

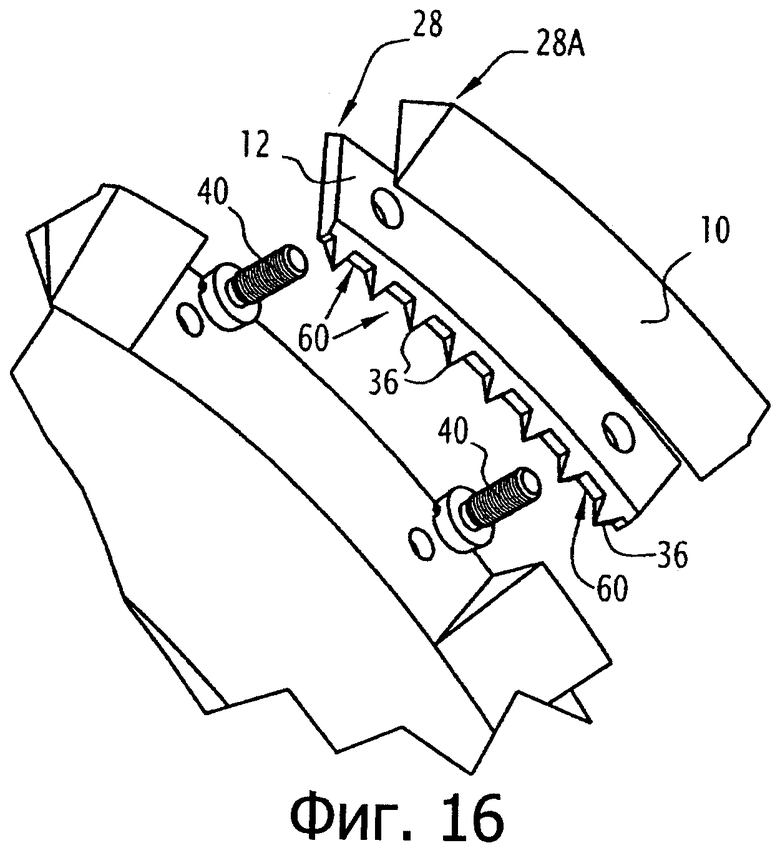

на фиг.16 показана часть уплотнительной прокладки, изображенной на фиг.15, вид в перспективе с пространственным разделением деталей.

Показанное на фиг.1 трубное соединение в соответствии с настоящим изобретением, обозначенное общей позицией 2, содержит первый элемент трубопровода, оборудованный посадочным концом 4, второй элемент трубопровода, имеющий гладкий конец 6, уплотнительную прокладку 8, запирающие элементы 10 и стопорные элементы 12.

Трубное соединение 2 имеет центральную ось Х-Х. В дальнейшем тексте описания выражения «в осевом направлении», «в радиальном направлении» и «в окружном направлении» будут использоваться относительно этой центральной оси Х-Х.

Посадочный конец 4 и гладкий конец 6 изготовлены, например, из чугуна. Кроме того, эти элементы трубопровода могут содержать слой не показанного на фигурах защитного покрытия.

Посадочный конец 4 содержит крепежный фланец 14 для соединения с элементом трубопровода (не показан), оборудованным ответным фланцем, а также свободный конец 16, обращенный к гладкому концу 6 в несобранном состоянии. Кроме того, в посадочном конце 4 выполнен внутренний кольцевой паз 18 (фиг.2). В данном случае внутренний кольцевой паз 18 имеет по существу дугообразное поперечное сечение, однако он может иметь другую форму, например прямоугольную. Стенка 20 паза наклонена относительно центральной оси Х-Х и имеет форму усеченного конуса, сужающегося по направлению к свободному концу 16 посадочного конца 4. Она образует угол α с центральной осью Х-Х, составляющий примерно от 10° до 55°.

Как показано на фиг.3, в собранном состоянии трубного соединения 2 уплотнительная прокладка 8, оснащенная запирающими элементами 10 и стопорными элементами 12, вставлена во внутренний кольцевой паз 18 посадочного конца. Уплотнительная прокладка 8 расположена в осевом направлении со стороны, обращенной к крепежному фланцу 14, тогда как стопорные элементы 12 и запирающие элементы 10, жестко соединенные с прокладкой 8, расположены в осевом направлении со стороны свободного конца 16.

Между свободным концом 16 посадочного конца 4 и стенкой 20 паза находится внутренняя поверхность 21, которая является по существу цилиндрической с радиусом R относительно оси Х-Х. Гладкий конец 6 содержит цилиндрическую наружную поверхность 22 с радиусом r относительно оси Х-Х. Во время изготовления посадочного конца 4 и гладкого конца 6 радиусы R и r находятся в диапазоне производственных допусков, следовательно, внутренняя поверхность 21 и наружная поверхность 22 образуют между собой зазор J=R-r. В зависимости от производственных допусков этот зазор J находится в пределах от максимального Jmax (фиг.5), когда радиус R является максимальным, а радиус r - минимальным, до минимального Jmin (фиг.3), когда радиус R является минимальным, а радиус r - максимальным.

Однако чаще всего зазор между гладким концом и посадочным концом является средним зазором Jcp. (фиг.4), который находится в пределах между максимальным зазором Jmax и минимальным зазором Jmin.

Уплотнительная прокладка 8 выполнена, например, из резины. Она содержит основной корпус 24 и уплотнительную кромку 26.

Каждый стопорный элемент 12 изготовлен из материала, твердость которого превышает твердость поверхности гладкого конца 6, например, из металла. Как показано на фиг.1, стопорный элемент 12 выполнен в виде сектора, который за исключением крепежных выступов 40 (которые будут описаны ниже) полностью расположен на дуге окружности с центром на оси Х-Х. Стопорный элемент 12 перекрывает угловой сектор вокруг центральной оси Х-Х, предпочтительно составляющий от 10 до 50°. В представленном варианте выполнения пять стопорных элементов 12 равномерно распределены вокруг оси Х-Х, и каждый из них охватывает угловой сектор, составляющий примерно 36°.

На фиг.2, где показано положение прокладки в свободном состоянии, поперечное сечение стопорного элемента 12 является по существу треугольным. Таким образом, стопорный элемент 12 содержит прилегающую сторону 28 в виде усеченного конуса, внутреннюю сторону 30 и соединительную сторону 32, которая является смежной с уплотнительной прокладкой 8 и обеспечивает соединение стопорного элемента 12 с уплотнительной прокладкой 8. Как показано на фиг.2, прилегающая сторона 28 наклонена под углом β к оси Х-Х, и этот угол по существу идентичен углу наклона α стенки 20 паза относительно центральной оси Х-Х. Таким образом, прилегающая сторона 28 прилегает по поверхности к стенке 20. В свободном состоянии прокладки 8 соединительная сторона 32 расположена радиально по отношению к центральной оси X-X. Кроме того, в месте пересечения прилегающей стороны 28 и соединительной стороны 32 в сечении образуется точка 34 поворота, позволяющая поворачивать стопорный элемент 12 вокруг стенки 20 паза.

В зоне соединения внутренней стороны 30 с соединительной стороной 32 стопорный элемент 12 содержит главный зуб 36, выполненный с возможностью зацепления с наружной поверхностью 22 гладкого конца. Этот зуб содержит главную поверхность 37 зацепления, направленную в сторону, противоположную свободному концу 16, и образующую угол γ с внутренней стороной 30 стопорного элемента.

Кроме того, стопорный элемент 12 снабжен упором 38, выполненным с возможностью ограничения проникновения главного зуба 36 в гладкий конец 6. Упор 38 направлен в осевом направлении в сторону, противоположную свободному концу посадочного конца, и выступает из соединительной стороны 32.

Стопорный элемент 12 крепится на прокладке 8. Для этого стопорный элемент 12 содержит один или несколько крепежных выступов 40, которые выступают из соединительной стороны 32. Каждый выступ 40 закреплен на уплотнительной прокладке 8 в результате совместного литья.

Для обеспечения относительной подвижности стопорного элемента 12 он крепится на уплотнительной прокладке 8 только при помощи крепежного выступа 40. Зона контакта между соединительной поверхностью 32 и уплотнительной прокладкой не содержит никакого другого связующего средства.

Показанные на фиг.1 запирающие элементы 10 имеют строго треугольное поперечное сечение, по существу соответствующее сечению стопорного элемента 12. Однако сечение предохранительного элемента 10 не содержит главного зуба 36 и упора 38. Запирающие элементы 10 имеют форму дуги окружности с центром на оси Х-Х и расположены в окружном направлении между двумя смежными стопорными элементами 12. Таким образом, запирающие элементы 10 в комбинации со стопорными элементами 12 препятствуют выдавливанию эластомера уплотнительной прокладки 8 наружу через кольцевое пространство, ограниченное наружной поверхностью 22 гладкого конца 6 и внутренней поверхностью 21 посадочного конца 4 при подаче давления в элементы трубопровода.

Предпочтительно запирающие элементы 10 выполнены из пластического материала, например из полиамида, полиэтилена или полипропилена.

Запирающие элементы 10 соединены с уплотнительной прокладкой 8 при помощи любого соответствующего средства. В частности, их можно крепить путем склеивания, совместного литья, защелкивания, завинчивания или при помощи заклепок.

Монтаж трубного соединения в соответствии с настоящим изобретением производят следующим образом.

Сначала запирающие элементы 10 и стопорные элементы 12 крепят на уплотнительной прокладке 8. Таким образом, уплотнительной прокладкой 8, стопорными элементами 12 и запирающими элементами 10 можно манипулировать как одним блоком. Затем уплотнительную прокладку 8, оснащенную стопорными элементами 12 и запирающими элементами 10, устанавливают вручную во внутренний кольцевой паз 18. Соединение принимает конфигурацию, показанную на фиг.2.

Во время введения гладкого конца 6 в посадочный конец 4 стопорный элемент 12 поворачивается по часовой стрелке в положение, показанное на фиг.3, и уплотнительная кромка 26 сжимается в радиальном направлении. Таким образом, после посадки внутренняя сторона 30 оказывается по существу параллельной наружной поверхности 22 гладкого конца, а главный зуб 36 опирается на наружную поверхность 22, но с ней не зацепляется. Это представляет особый интерес при наличии на гладком конце 6 наружного защитного покрытия, т.к. наличие относительной подвижности стопорного элемента 12 и отсутствие его погружения в эластомер ограничивает обратное воздействие сжимаемого эластомера на стопорный элемент 12 во время посадки гладкого конца, за счет чего снижается риск зацепления главного зуба 36 с наружной поверхностью 22 гладкого конца, препятствуя, таким образом, повреждению наружного покрытия.

Работа стопорных элементов 12 под действием давления на соединение отличается в зависимости от величины радиального зазора J между внутренней поверхностью 21 и наружной поверхностью 22.

Когда зазор J находится в первом диапазоне зазоров, в котором зазоры имеют большое значение и могут достигать Jmax, как показано на фиг.5, работа происходит следующим образом.

При отходе гладкого конца 6 под действием высокого внутреннего давления стопорный элемент 12 сначала поворачивается против часовой стрелки вокруг главного зуба 36, опирающегося на наружную поверхность 22 гладкого конца 6 и образующего точку поворота, до тех пор, пока прилегающая сторона 28 не упрется в стенку 20 паза. После этого стопорный элемент 12 перемещается в осевом направлении в сторону свободного конца 16 посадочного конца 4 и в радиальном направлении внутрь за счет скольжения прилегающей стороны 28 по стенке 20 паза, способствуя при этом постепенному заглублению главного зуба 36 зацепления стопорного элемента 12 в наружную поверхность 22 гладкого конца вплоть до полного стопорения за счет заклинивания. Так образуется положение стопорения, показанное, например, на фиг.5, соответствующее максимальному зазору Jmax.

Предпочтительно выступающий в осевом направлении упор 38 ограничивает внедрение главного зуба 36 в гладкий конец 6, препятствуя любому чрезмерному внедрению, которое может повредить гладкий конец.

В случае, когда зазор J находится во втором диапазоне меньших зазоров, соответствующих зазорам, меньшим зазоров первого диапазона и включающих, в частности, зазор Jmin (фиг.3) и зазор Jcp (фиг.4), работа происходит следующим образом.

Во время отхода гладкого конца 6 под действием внутреннего давления стопорный элемент 12 сначала поворачивается против часовой стрелки вокруг главного зуба 36, опирающегося на наружную поверхность 22 гладкого конца 6 с образованием точки поворота, до того момента, когда точка 34 поворота не упрется в стенку 20 паза посадочного конца 4. В этот момент стопорный элемент 12 поворачивается против часовой стрелки вокруг точки 34 поворота, способствуя постепенному проникновению главного зуба 36 зацепления в наружную поверхность 22 гладкого конца 6 до момента заклинивания стопорного элемента 12 между гладким концом 6 и посадочным концом 4, за счет чего обеспечивается стопорение за счет заклинивания.

В конфигурации стопорения с зазором Jmin, показанным на фиг.3, внутренняя сторона 30 стопорного элемента 12 по существу параллельна наружной поверхности 22 гладкого конца, тогда как в конфигурации стопорения с зазором Jcp., показанным на фиг.4, внутренняя сторона 30 стопорного элемента образует угол с наружной поверхностью 22.

В описанном примере выполнения соединения угол между сторонами 32 и 28, образующими точку 34 поворота, является острым, что способствует фиксации точки 34 поворота в кольцевом пазу 18 посадочного конца 4, образуя стабильный центр вращения.

На фиг.6 показано соединение с угловым смещением гладкого конца 6 относительно посадочного конца 4. Понятно, что наличие всего одного главного зуба 36 позволяет надежно стопорить гладкий конец 6 и посадочный конец 4 даже в случае больших угловых смещений.

На фиг.7 показан второй вариант выполнения трубного соединения в соответствии с настоящим изобретением, который отличается от предыдущего следующим.

Предпочтительно на внутренней стороне 30 стопорного элемента 12 выполнен вспомогательный зуб 50. Этот вспомогательный зуб 50 расположен противоположно главному зубу 36, т.е. со стороны свободного конца 16 посадочного конца 4. Этот вспомогательный зуб 50 должен обеспечивать стопорение, когда зазор J является незначительным, то есть близким к минимальному зазору Jmin, препятствуя в этом случае проскальзыванию главного зуба 36 зацепления по наружной поверхности 22 гладкого конца 6, поскольку такая возможность проскальзывания является потенциально высокой при незначительном зазоре, учитывая небольшой угол наклона относительно наружной поверхности 22 и опорную реакцию на уровне этого зуба 36. Вспомогательный зуб 50 содержит вспомогательную поверхность 52, которая образует вспомогательный угол δ с внутренней стороной 30 стопорного элемента. Этот вспомогательный угол δ больше угла γ.

Согласно третьему варианту выполнения соединения, показанному на фиг.8 и 9, между стопорными элементами 12 вставлены запирающие элементы 10, равномерно распределенные по всему контуру прокладки 8. Запирающие элементы 10 отделены от стопорных элементов 12 окружной распоркой 56, выполненной за одно целое с уплотнительной прокладкой 8, причем эта распорка имеет небольшой окружной размер, чтобы не быть выдавленной под действием внутреннего давления. Эти распорки повышают гибкость уплотнительной прокладки 8, тем самым облегчая ее деформацию с целью ее введения в посадочный конец.

Что касается крепления, то стопорные элементы 12 и запирающие элементы 10 оснащены крепежными выступами 40, жестко соединенными с соединительной стороной 32. Эти выступы 40 выполнены путем совместного литья в прокладке 8. Предпочтительно крепежные выступы 40 предварительно покрывают адгезивным веществом, обеспечивающим сцепление выступов 40 с эластомером после его нагнетания в литейную форму. Таким образом, после выполнения литьем прокладки 8 демонтаж стопорных элементов 12 и запирающих элементов 10 становится невозможным. Вместе с тем, следует отметить, что стопорные элементы предпочтительно сохраняют некоторую гибкость или подвижность по отношению к уплотнительной прокладке, поскольку с эластомером связаны только крепежные выступы 40. Для этого соединительную сторону 32 свободно располагают на уплотнительной прокладке 8.

В четвертом варианте выполнения соединения, показанном на фиг.10 и 11, уплотнительная прокладка 8 поддерживает два ряда запирающих элементов, которые в осевой проекции имеют общую форму дуги окружности и содержат соединительную сторону, предназначенную для соединения с уплотнительной прокладкой 8. Элементы 10 первого ряда имеют сплошное сечение и идентичны ранее описанным элементам. Запирающие элементы 10 второго ряда служат опорой для стопорных элементов 12. Для этого каждый стопорный элемент 12 содержит защелкивающийся выступ 40 для защелкивания стопорного элемента 12 в приемном гнезде 58 соответствующей формы, выполненном в предохранительном элементе 10 второго ряда, который служит для него опорой. Для получения уплотнительной прокладки согласно четвертому варианту выполнения сначала стопорные элементы 12 защелкивают на соответствующих запирающих элементах 10, затем соединительную сторону из пластического материала всех запирающих элементов 10 покрывают адгезивным веществом и, наконец, после позиционирования этих элементов 10 в литейной форме в нее нагнетают эластомер прокладки 8. Таким образом, несмотря на сцепление запирающих элементов 10 с эластомером, стопорные элементы 12 сохраняют некоторую гибкость, поскольку они просто защелкнуты на запирающих элементах 10, которые служат для них опорой.

Кроме того, поскольку стопорные элементы 12 установлены на запирающих элементах 10 второго ряда, нет необходимости, чтобы они повторяли профиль гладкого конца 6 и посадочного конца, в отличие от ранее описанных вариантов выполнения, где стопорные элементы выполнены изогнутыми в виде дуги окружности. Таким образом, в данном случае стопорные элементы 12 имеют прямолинейные наружные и внутренние профили, и, в частности, их главный зуб 36 является прямолинейным. Такое выполнение является предпочтительным, так как один и тот же стопорный элемент 12 можно использовать в диапазоне диаметральных допусков на трубах, который превышает диапазон диаметральных допусков, допустимый для изогнутого стопорного элемента 12, показанного на фиг.1-9.

Пятый вариант выполнения соединения (фиг.12) отличается от четвертого варианта только способом крепления стопорных элементов 12 на запирающих элементах 10, которые служат для них опорой. В этом случае крепление осуществляется при помощи винта 40 вместо крепежных выступов. Головка 40а винта 40 расположена со стороны, обращенной к уплотнительной прокладке 8, а резьбовую часть 40В винта 40 завинчивают во внутреннюю резьбу стопорного элемента 12.

Шестой вариант выполнения соединения, показанный на фиг.13 и 14, является версией варианта выполнения, описанного со ссылками на фиг.12, при этом в данной версии завинчивание стопорного элемента 12 на его предохранительной опоре 10 осуществляют в другом направлении. Головка 40А винта 40 заходит в углубление, выполненное в стопорном элементе 12, а резьбовую часть 40В завинчивают во внутреннюю резьбу предохранительного элемента 10. Следует отметить, что в этом шестом варианте выполнения после выполнения совместным литьем запирающих элементов 10 винт 40 не входит в контакт с эластомером, благодаря чему стопорный элемент 12 оказывается независимым от эластомера, при этом после завинчивания остается промежуток Е между стопорным элементом 12 и запирающим элементом 10, что обеспечивает стопорному элементу 12 полную гибкость, облегчающую необходимые движения стопорного элемента 12 для обеспечения стопорения.

На фиг.15 и 16 показан седьмой вариант выполнения соединения. На фиг.15 показана в перспективе прокладка 8 с запирающими элементами 10 и стопорными элементами 12. На фиг.16 показана часть прокладки 8, при этом элементы 10 и 12 не соединены. Уплотнительная прокладка 8 оборудована стопорными элементами 12, имеющими общую форму плоской кольцевой дуги. Стопорные элементы 12 выполнены из обработанного металла, например из закаленной стали, и предназначены для обеспечения стопорения соединения. На стопорном элементе 12 крепится запирающий элемент 10 треугольного сечения, который должен препятствовать выдавливанию эластомера. Запирающий элемент 10 выполнен из жесткого пластического материала или из необработанного металла, например из низкоуглеродистой стали. Оба элемента 10 и 12 соединены между собой винтом 40, головка 40А которого выполнена путем совместного литья из эластомера прокладки 8.

Стопорный элемент 12 представляет собой часть кольца, радиально внутренний край которого образует зубчатый профиль зацепления, содержащий множество главных зубьев 36, отделенных друг от друга в окружном направлении промежуточными выемками 60. В этом случае радиально внутренняя поверхность, образованная каждой промежуточной выемкой 60 между зубьями 36, позволяет ограничить проникновение зубьев 36 в гладкий конец 6 и предпочтительно заменяет тем самым упор 38, описанный в первом варианте выполнения соединения.

Как вариант, окружной зубчатый профиль можно заменить сплошным зубом 36, как для описанных ранее стопорных элементов 12.

Стопорный элемент 12 оказывается зажатым между запирающим элементом 10 и прокладкой 8. Оба соединенных элемента 10 и 12 имеют общей сечение треугольной формы, по существу идентичное сечению предыдущих стопорных элементов 12. Так, прилегающая сторона 28 стопорного элемента 12 продолжена дополнительной прилегающей стороной 28А, выполненной за одно целое с запирающим элементом 10.

Вместе с тем, следует отметить, что в данном случае стопорный элемент 12 имеет небольшую осевую толщину, что позволяет существенно снизить стоимость стопорных элементов 12 по сравнению со стоимостью стопорных элементов 12, описанных со ссылками на фиг.1-9.

Наконец, если показанный на фиг.15 и 16 вариант выполнения характеризуется исключительно наличием стопорных элементов 12, каждый из которых оборудован запирающим элементом и которые равномерно распределены по всему контуру уплотнительной прокладки 8, то можно, как и в предыдущих вариантах выполнения, между двумя соседними стопорными элементами этого типа разместить запирающие элементы 10, не связанные с каким-либо стопорным элементом.

Следует отметить, что различные особенности, описанные в связи с отдельным вариантом выполнения, можно также аналогично применять для других вариантов выполнения.

Наконец, необходимо отметить, что монтаж композитной уплотнительной и стопорной прокладки в соответствии с настоящим изобретением во внутреннем кольцевом пазу 18 посадочного конца 4 перед введением гладкого конца 6 осуществляют вручную, просто деформируя прокладку 8 таким образом, чтобы ее можно было легко ввести в суженный свободный конец 16 посадочного конца 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБНОЕ СОЕДИНЕНИЕ | 2007 |

|

RU2380604C1 |

| Акустический прибор | 2017 |

|

RU2660174C1 |

| УЗЕЛ ЗУБЧАТОГО ХОМУТА, ХОМУТ И СООТВЕТСТВУЮЩЕЕ ТРУБНОЕ СОЕДИНЕНИЕ | 2008 |

|

RU2450198C2 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2262005C1 |

| СБОРНЫЙ УЗЕЛ С УПЛОТНЕНИЕМ СО СТОПОРНЫМИ ВСТАВКАМИ | 2011 |

|

RU2577176C2 |

| КЛАПАН ДЛЯ ТЕКУЧЕЙ СРЕДЫ, В ЧАСТНОСТИ ВОЗВРАТНЫЙ КЛАПАН ДЛЯ ЛАКИРОВАЛЬНОЙ УСТАНОВКИ | 2010 |

|

RU2533127C2 |

| МОДУЛЬ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2700847C2 |

| ШАРОВОЕ СЕДЛО ДЛЯ ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКОЙ ТЕМПЕРАТУРЫ | 2011 |

|

RU2543011C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ УРАВНЕНИЯ ДЛИНЫ КАРДАННОГО ВАЛА И КАРДАННЫЙ ВАЛ | 2016 |

|

RU2675097C1 |

| НАКЛАДНОЙ КОДОВЫЙ ЗАМОК | 2004 |

|

RU2268979C1 |

Изобретение относится к трубным соединениям и может быть использовано в трубопроводах для питьевой воды. Трубное соединение содержит посадочный конец с внутренним кольцевым пазом, выполненный с возможностью вставления в него гладкого конца второго элемента трубопровода, уплотнительную прокладку и стопорный элемент. Гладкий конец и посадочный конец образуют радиальный зазор. Стопорный элемент содержит зуб и сторону, прилегающую к стенке, когда зазор находится в первом диапазоне зазоров. Когда зазор находится во втором диапазоне зазоров, стопорный элемент образует точку поворота относительно стенки паза, а зуб зацепляется с наружной поверхностью второго элемента трубопровода за счет заклинивания стопорного элемента. Изобретение повышает надежность соединения. 24 з.п. ф-лы, 16 ил.

1. Трубное соединение, содержащее посадочный конец (4) первого элемента трубопровода, расположенный вдоль центральной оси (Х-Х) и содержащий внутренний кольцевой паз (18) и свободный конец (16), выполненный с возможностью размещения в нем гладкого конца (6) второго элемента трубопровода, при этом стенка (20) внутреннего кольцевого паза (18) выполнена в виде усеченного конуса с образованием первого угла (α) наклона относительно центральной оси (Х-Х), сужаясь к свободному концу (16) посадочного конца (4), уплотнительную прокладку (8), расположенную во внутреннем кольцевом пазу (18), по меньшей мере, один стопорный элемент (12), выполненный с возможностью стопорения гладкого конца (6) относительно посадочного конца (4), при этом между гладким концом (6) второго элемента и посадочным концом (4) имеется радиальный зазор (J), который может находиться либо в первом диапазоне зазоров, либо во втором диапазоне зазоров, при этом зазоры второго диапазона меньше зазоров первого диапазона, отличающееся тем, что стопорный элемент (12) содержит по меньшей мере один главный зуб (36), выполненный с возможностью зацепления с наружной поверхностью (22) гладкого конца (6), и прилегающую сторону (28), которая при отсутствии воздействия на прокладку имеет наклон под вторым углом (β) по отношению к центральной оси (Х-Х), по существу, идентичный первому углу наклона, причем, когда зазор (J) находится в первом диапазоне зазоров, прилегающая сторона (28) стопорного элемента имеет возможность прилегания к стенке (20) паза и обеспечения стопорения за счет заклинивания под действием давления, а когда зазор находится во втором диапазоне зазоров, то стопорный элемент (12) под действием давления образует точку (34) своего поворота вокруг стенки (20) паза, а главный зуб (36) выполнен с возможностью зацепления с наружной поверхностью (22) за счет заклинивания стопорного элемента (12) между гладким концом (6) и посадочным концом (4).

2. Трубное соединение по п.1, отличающееся тем, что, когда зазор (J) находится в первом диапазоне зазоров, прилегающая сторона (28) имеет с возможность прилегания по поверхности к стенке (20) паза и скольжения по ней во время отхода гладкого конца (6) относительно посадочного конца (4) в направлении выхода гладкого конца из посадочного конца (4), при этом стопорный элемент (12) выполнен с возможностью перемещения в осевом направлении в сторону свободного конца (16), а в радиальном направлении - внутрь за счет скольжения прилегающей стороны (28) по стенке паза.

3. Трубное соединение по п.1, отличающееся тем, что, когда прилегающая сторона (28) стопорного элемента (12) расположена вплотную к стенке (20) паза, главный зуб (36) зацепления направлен, по существу, радиально внутрь относительно центральной оси (Х-Х).

4. Трубное соединение по п.1, отличающееся тем, что стопорный элемент (12) содержит внутреннюю сторону (30), которая при минимальном радиальном зазоре (Jmin), расположена, по существу, параллельно центральной оси (Х-Х), при этом минимальный зазор представляет собой нижний предел второго диапазона зазоров.

5. Трубное соединение по п.1, отличающееся тем, что стопорный элемент (12) содержит упор (38), выполненный с возможностью ограничения внедрения главного зуба (36) в гладкий конец (6).

6. Трубное соединение по п.5, отличающееся тем, что упор (38) расположен в осевом направлении и направлен противоположно свободному концу (16) посадочного конца (4).

7. Трубное соединение по п.1, отличающееся тем, что стопорный элемент (12) содержит вспомогательный зуб (50), смещенный от главного зуба (36) в осевом направлении в сторону свободного конца (16) посадочного конца (4) и выполненный с возможностью зацепления с наружной поверхностью (22) гладкого конца (6), когда зазор (J) является близким к минимальному (Jmin).

8. Трубное соединение по п.7, отличающееся тем, что вспомогательный зуб (50) содержит вспомогательную поверхность (52) зацепления, которая направлена в сторону от свободного конца (16) посадочного конца (4) и образует угол (δ) с внутренней стороной (30) стопорного элемента (12).

9. Трубное соединение по любому из пп.1-8, отличающееся тем, что главный зуб (36) имеет не прямолинейную, а, в частности, дугообразную форму.

10. Трубное соединение по любому из пп.1-8, отличающееся тем, что главный зуб (36) имеет прямолинейную форму.

11. Трубное соединение по п.1, отличающееся тем, что содержит по меньшей мере один запирающий элемент (10), выполненный с возможностью предотвращения выдавливания уплотнительной прокладки (8) между гладким концом (6) и посадочным концом (4).

12. Трубное соединение по п.11, отличающееся тем, что запирающий элемент (10) выполнен из пластического материала, обладающего сопротивлением деформации, превышающим сопротивление деформации уплотнительной прокладки (8), в частности из полиамида, полиэтилена или полипропилена.

13. Трубное соединение по любому из пп.11 или 12, отличающееся тем, что запирающий элемент (10) жестко установлен на уплотнительной прокладке (8).

14. Трубное соединение по любому из пп.11 или 12, отличающееся тем, что запирающий элемент (10) расположен в окружном направлении между двумя стопорными элементами (12).

15. Трубное соединение по п.13, отличающееся тем, что запирающий элемент (10) расположен в окружном направлении между двумя стопорными элементами (12).

16. Трубное соединение по любому из пп.11 или 12, отличающееся тем, что запирающий элемент (10) поддерживает один из стопорных элементов (12).

17. Трубное соединение по п.13, отличающееся тем, что запирающий элемент (10) поддерживает один из стопорных элементов (12).

18. Трубное соединение по п.16, отличающееся тем, что стопорный элемент (12) ограничивает промежуток (Е) с поддерживающим его запирающим элементом (10), причем этот промежуток (Е) дает возможность стопорному элементу (12) перемещаться относительно уплотнительной прокладки (8).

19. Трубное соединение по п.17, отличающееся тем, что стопорный элемент (12) ограничивает промежуток (Е) с поддерживающим его запирающим элементом (10), причем этот промежуток (Е) дает возможность стопорному элементу (12) перемещаться относительно уплотнительной прокладки (8).

20. Трубное соединение по п.1, отличающееся тем, что стопорный элемент (12) выполнен из материала, обладающего твердостью, превышающей твердость материала гладкого конца (6), в частности из металла.

21. Трубное соединение по п.1, отличающееся тем, что содержит, по меньшей мере, одну окружную распорку (56) из эластичного материала, в частности, выполненную за одно целое с уплотнительной прокладкой (8) и расположенную между стопорным элементом (12) и другим смежным стопорным элементом или смежным запирающим элементом (10).

22. Трубное соединение по п.1, отличающееся тем, что стопорный элемент (12) жестко установлен на уплотнительной прокладке (8) или на предохранительном элементе (10) посредством, по меньшей мере, одного средства (40) крепления, в частности винта или крепежного выступа.

23. Трубное соединение по п.1, отличающееся тем, что стопорный элемент (12) имеет, по существу, треугольное сечение.

24. Трубное соединение по п.1, отличающееся тем, что стопорный элемент (12) образует сторону (32) соединения, смежную с уплотнительной прокладкой (8).

25. Трубное соединение по п.1, отличающееся тем, что первый угол (α) находится в пределах от 10° до 55°.

| Способ очистки вентиляционных выбросов от карбонила никеля | 1974 |

|

SU526373A1 |

| МУФТА | 2004 |

|

RU2338115C2 |

| DE 102004062887 B3, 13.10.2005 | |||

| DE 102006019257 A1, 31.10.2007 | |||

| DE 4300037 C1, 21.04.1994 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2011-10-27—Публикация

2007-10-26—Подача