Изобретение относится к холодильной технике, а точнее к области проектирования и эксплуатации компрессионных термических устройств (термокомпрессоров), используемых, например, при заполнении газом баллонов высокого давления с соблюдением высоких требований по чистоте, как закачиваемого газа, так и внутренних объемов и поверхностей заправляемой системы.

Принцип работы термокомпрессионного устройства широко известен. Основу его составляет емкость (баллон-компрессор), которую вначале охлаждают, желательно до температуры конденсации газа, и заполняют ее газом из стендовых баллонов. Затем стендовые баллоны отсекают, емкость нагревают, давление газа в ней растет, и он перекачивается в заправляемую емкость. Таких циклов всасывания - нагнетания совершается столько, сколько необходимо для достижения заданного давления в заправляемой емкости.

Известны компрессионные холодильные установки (см., например, патент России №20442332 от 05.06.1991, МПК: F25B 1/00), содержащие компрессор, емкости высокого давления, магистраль заправки и магистраль подачи газа потребителю, теплообменники. Наличие в них механического компрессора, использующего смазку для вращающихся и перемещающихся узлов и деталей, не исключает загрязнения газа парами масла (смазки), что недопустимо при перекачке (заправке) газа в баллоны потребителя, применяющего данный газ в качестве рабочего компонента.

Недостатками аналога являются загрязнение газа при заправке баллонов потребителя, низкая эффективность и сложность конструкции устройства.

Известно также компрессионное устройство для регенерации хладагентов (см., например, патент США №5379607, МПК: F25B 49/00, от 12.10.1993), выбранное в качестве прототипа и содержащее источник газа высокого давления, подключенный к баллонам-компрессорам, и устройство для термоциклирования баллонов-компрессоров из набора разнотемпературных емкостей, включающего низкотемпературную емкость с теплообменником, подключенным к источнику холода, а также магистраль прокачки теплоносителя. В состав устройства также входят компрессор, ресивер, теплообменник-конденсатор и магистрали подачи газа потребителю. Устройство обеспечивает регенерацию хладагентов (теплоносителей) типа CFC (фреон-11, фреон-12, фреон-113) для откачки в транспортный баллон (потребителю), при этом процесс откачки длителен и малоэффективен, а обслуживание устройства и его оборудования усложнено, как во время эксплуатации, так и при проведении регламентных работ.

Недостатками прототипа являются невозможность исключения загрязнения газа при заправке баллонов потребителя и низкая эффективность устройства.

Техническим результатом является повышение эффективности путем улучшения теплообмена при прокачке теплоносителя при обеспечении исключения загрязнения газа при заправке баллонов потребителя.

Технический результат достигается тем, что в термокомпрессионном устройстве, содержащем источник газа высокого давления с подключенным к нему баллоном-компрессором, устройство для термоциклирования баллона-компрессора и магистраль прокачки теплоносителя, в отличие от прототипа, баллон-компрессор выполнен в виде теплоизолированной двустенной емкости с оребрением внутреннего сосуда, размещенным в межстенной полости, подсоединенной к устройству для термоциклирования баллона-компрессора, выполненному в виде разнотемпературных теплообменников и параллельно включенных в контур магистрали прокачки теплоносителя, при этом теплообменники выполнены в виде змеевиков из трубки с оребрением, причем один теплообменник снабжен рубашкой для прокачки хладагента, а другой снабжен подогревателем, нагревательный элемент которого расположен в пазах между ребер трубки, контактируя с ней (с тепловым контактом), при этом каждый теплообменник снабжен внешним кожухом с теплоизоляцией.

Использование предлагаемого термокомпрессионного устройства, например, при заправке баллонов потребителя, устанавливаемых на космических летательных аппаратах, таких как спутники связи, позволяет получить значительный экономический эффект за счет обеспечения заправки баллонов потребителя газом, исключающей его загрязнение, при повышении эффективности работы устройства путем улучшения теплообмена при прокачке теплоносителя.

Сущность изобретения поясняется чертежами, на которых приведены:

на фиг.1 - термокомпрессионное устройство;

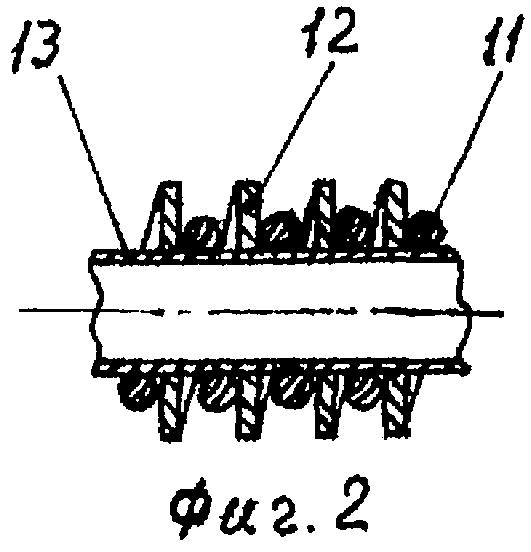

на фиг.2 - нагревательный элемент.

Термокомпрессионное устройство состоит из следующих основных узлов и деталей: источника газа высокого давления 1, например, стендовых баллонов высокого давления, заправленных чистым газом, например, ксеноном и подключенных к нему баллона-компрессора 2, а также устройства для термоциклирования баллона-компрессора и магистрали прокачки теплоносителя 3. Баллон-компрессор 2 выполнен в виде теплоизолированной емкости с двумя стенками - двустенной емкости с оребрением 4 внутреннего сосуда 5, размещенным в образованной стенками емкости полости - межстенной полости 6, подсоединенной к устройству для термоциклирования баллона-компрессора, выполненному в виде двух разнотемпературных теплообменников 7 и 8, которые в свою очередь выполнены в виде змеевиков из трубки с оребрением и параллельно включены в магистраль прокачки теплоносителя 3. Один теплообменник 7 снабжен рубашкой 9 для прокачки хладагента, например, жидкого азота. Другой теплообменник 8 снабжен подогревателем 10 теплоносителя, например, электронагревателем, включающим электронагревательный элемент 11, выполненный из электроизолированного провода с высоким электросопротивлением, например, из нихрома, и расположенный в пазах между ребер 12 трубки 13 с обеспечением теплового контакта с трубкой (см. фиг.2). Ребра 12 выполнены, например, из ленты или проволоки, навитой в виде спирали с заданным шагом на трубку 13 и закрепленной, например, посредством пайки на поверхности трубки. Трубка 13 и ребра 12 изготовлены из высокопроводного материала, например, из меди, латуни, алюминия. Тепловой контакт нагревательного элемента 11 и трубки 13 обеспечивают заполнением паза между ребрами 12 высокотеплопроводным электроизоляционным материалом, например окисью алюминия (Al2O3). Нагревательный элемент 11 укладывают в пазы между ребрами 12 перед заполнением пазов окисью алюминия (на фиг.2 не показана). Нагревательный элемент 11 выполнен, например, из провода ПМЖ-НХ-0,3 ТУ 16.505.400-72. Каждый теплообменник 7, 8 снабжен внешним кожухом 14 с теплоизоляцией.

Межстенная полость 6 баллона-компрессора 2 сообщена с трубопроводами магистрали прокачки теплоносителя, на которых установлены вентиль 15, газовый редуктор 16, вентили 17 и 18, теплообменники 7 и 8, а также вентили 19, 20, 21, предназначенные соответственно для сообщения с атмосферой, с потребителем охлажденного и подогретого теплоносителя (воздуха).

В качестве теплоносителя используют газ, например, воздух, который подают на вход 22 в магистраль прокачки теплоносителя 3, например, от стендовых баллонов с газом (воздухом) высокого давления. В качестве теплоизоляции использован, например, пенополиуретан 23. Заправку, например, ксеноном баллона-компрессора 2 от стендовых баллонов 1 производят по трубопроводу 24 с вентилем 25. Баллон-компрессор 2 подключен к баллонам потребителя 26 посредством заправочной магистрали 27 с вентилями 28, 29 и теплообменником-охладителем 30. Газовый редуктор 16 используют при настройке и регулировке расхода и давления в магистрали прокачки теплоносителя 3.

Работает термокомпрессионное устройство следующим образом.

Перед началом функционирования производят очистку внутренних полостей магистралей заправки, включая баллон-компрессор и баллоны потребителей от влаги и воздуха. Очистка производится способом вакуумирования с последующей продувкой чистым азотом и ксеноном. Источником закачиваемого газа, например, ксенона в баллоны потребителя являются стендовые баллоны 1, заполненные чистым ксеноном высокого давления 40 кг/см2. В закачиваемом ксеноне должно быть кислорода не более 3·10-5 объемных долей, а водяных паров не более 4·10-5 объемных долей.

Работа устройства основана на использовании принципа термокомпрессора, в котором необходимое для заправки (закачки) давление ксенона достигается в баллоне-компрессоре 2 по изохорическому процессу. После проведения очистки внутренних полостей магистралей подачи ксенона баллонов осуществляют процесс термокомпрессии и подачу ксенона в баллоны потребителя 26, который производится следующим образом:

В исходном положении все вентили закрыты.

Первоначально производят захолаживание баллона-компрессора 2, для этого открывают вентили 15 и 17 на магистрали прокачки теплоносителя 3 (например, воздуха, закаченного в замкнутый контур) и, например, от стендовых баллонов высокого давления подают на вход 22 в магистраль прокачки теплоносителя 3 воздух, пропускают его через теплообменник 7, охлаждаемый хладагентом, например, жидким азотом, подаваемым, например, из сосуда Дьюара, и пропускают через рубашку 9 теплообменника 7, где охлаждают прокачиваемый теплоноситель (воздух) до температуры порядка минус 90°С. Охлажденный воздух из теплообменника 7 поступает в межстенную полость 6 баллона-компрессора 2, захолаживает внутренний сосуд 5 до температуры порядка минус 80°С и сбрасывается при открытии вентиля 19 в атмосферу, или при открытии вентиля 20 - потребителю охлажденного воздуха. В захоложенный внутренний сосуд 5 баллона-компрессора 2 из стендового баллона 1 подают ксенон, для чего открывают вентили 25, 28, и заполняют внутренний сосуд 5 до заданного давления, при этом происходит конденсация ксенона во внутреннем сосуде 5 (цикл всасывания). После заполнения внутреннего сосуда 5 баллона-компрессора 2 ксеноном и охлаждения его до температуры порядка минус 80°С стендовый баллон 1 отсекают (закрывают вентили 25, 28) и одновременно закрывают вентиль 17 на магистрали прокачки теплоносителя 3. Далее открывают вентиль 18, после чего включают подогреватель 10 (электронагреватель), при этом теплоноситель (воздух) при прохождении через теплообменник 8 нагревается до температуры порядка плюс 95°С и поступает в межстенную полость 6 баллона-компрессора 2, нагревает внутренний сосуд 5 до температуры порядка плюс 90°С и сбрасывается при открытии вентиля 19 в атмосферу, или при открытии вентиля 21 - потребителю воздуха, при этом давление ксенона во внутреннем сосуде 5 растет, а при сообщении его с баллонами потребителя 26 посредством открытия вентилей 28 и 29 на заправочной магистрали 27, ксенон, проходя через теплообменник-охладитель 30, охлаждается до заданной температуры (температуры охлаждающей среды) и поступает в баллоны потребителя 26 (цикл нагнетания). После выравнивания давления между внутренним сосудом 5 баллона-компрессора 2 баллонами потребителя 26 вентили 28 и 29 закрывают, а также закрывают вентиль 18 на магистрали прокачки теплоносителя 3 и выключают нагреватель (электронагреватель) 10. Таких последовательных процессов (температурных циклов) охлаждения-нагрева вновь пополняемых порций ксенона из стендового баллона 1 в баллон-компрессор 2 совершают столько, сколько необходимо для достижения заданного давления ксенона в баллонах потребителя 26, например, до 100 кг/см2.

Выполнение баллона-компрессора 2 в виде теплоизолированной двухстенной емкости с оребрением внутреннего сосуда 5 и выполнение устройства для термоциклирования в виде двух разнотемпературных теплообменников 7, 8, включающих змеевики из оребренной трубки, не только позволяют использовать в качестве теплоносителя газ или жидкость, но при этом значительно повысить эффективность устройства путем улучшения теплообмена при прокачке теплоносителя через теплообменники 7, 8 и межстенную полость 6 баллона-компрессора. Кроме того, термокомпрессионное устройство исключает загрязнение газа при заправке баллонов потребителя 26, что позволяет достичь технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2460932C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2499180C2 |

| ТЕРМОКОМПРЕССИВНОЕ УСТРОЙСТВО | 2011 |

|

RU2487291C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2010 |

|

RU2447354C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2010 |

|

RU2437037C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2488738C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2010 |

|

RU2446345C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2010 |

|

RU2432522C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2508497C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2527227C2 |

Изобретение относится к холодильной технике, а точнее к области проектирования и эксплуатации компрессионных термических устройств. Техническим результатом является улучшение конструкции и компоновки термокомпрессионного устройства и повышение эффективности путем улучшения теплообмена при прокачке теплоносителя. Технический результат достигается тем, что в термокомпрессионном устройстве, содержащем источник газа высокого давления с подключенным к нему баллоном-компрессором, устройство для термоциклирования баллона-компрессора и магистраль прокачки теплоносителя, в отличие от прототипа, баллон-компрессор выполнен в виде теплоизолированной двустенной емкости с оребрением внутреннего сосуда, размещенным в межстенной полости, подсоединенной к устройству для термоциклирования баллона-компрессора, выполненному в виде разнотемпературных теплообменников и параллельно включенных в контур магистрали прокачки теплоносителя, при этом теплообменники выполнены в виде змеевиков из трубки с оребрением, причем один теплообменник снабжен рубашкой для прокачки хладагента, а другой снабжен подогревателем, нагревательный элемент которого расположен в пазах между ребер трубки, контактируя с ней, при этом каждый теплообменник снабжен внешним кожухом с теплоизоляцией. 2 ил.

Термокомпрессионное устройство, содержащее источник газа высокого давления с подключенным к нему баллоном-компрессором, устройство для термоциклирования баллона-компрессора и магистраль прокачки теплоносителя, отличающееся тем, что в нем баллон-компрессор выполнен в виде теплоизолированной двустенной емкости с оребрением внутреннего сосуда, размещенным в межстенной полости, подсоединенной к устройству для термоциклирования баллона-компрессора, выполненному в виде разнотемпературных теплообменников и параллельно включенных в контур магистрали прокачки теплоносителя, при этом теплообменники выполнены в виде змеевиков из трубки с оребрением, причем один теплообменник снабжен рубашкой для прокачки хладагента, а другой снабжен подогревателем, нагревательный элемент которого расположен в пазах между ребер трубки, контактируя с ней, при этом каждый теплообменник снабжен внешним кожухом с теплоизоляцией.

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2008 |

|

RU2363860C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2008 |

|

RU2371606C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ДАВЛЕНИЯ | 2000 |

|

RU2166687C1 |

| US 5379607 A, 10.01.1995 | |||

| US 2004154333 A1, 12.08.2004. | |||

Авторы

Даты

2011-10-27—Публикация

2010-03-15—Подача