Область техники, к которой относится изобретение

Изобретение относится к способу создания гвоздевого соединения между двумя деталями посредством гвоздя, который с высокой скоростью забивают в детали при помощи монтажного инструмента, а также к гвоздю, предназначенному для такого соединения.

Уровень техники

Этот способ, известный также под названием «забивание дюбелей», представляет собой технологический метод соединения с обработкой давлением, при котором гвоздь (дюбель) с высокой скоростью вбивают в соединяемые детали. Его преимущество состоит в том, что в общем случае достаточно односторонней доступности места соединения и часто удается избежать предварительного проделывания отверстий. Способ забивания дюбелей уже применяется в качестве надежного метода скрепления во многих областях, таких, как строительство из стальных конструкций, возведение фасадов, сооружение металлоконструкций, судостроение и строительное дело в целом.

Из патентных документов DE 1575152, 1940447, 1500770, например, известны гвозди (дюбели), которые с помощью монтажных инструментов в виде пороховых зарядных гильз забиваются в сталь, сортовой прокат, жесть и другие металлические материалы. Такой гвоздь обычно состоит из шляпки гвоздя, стержня гвоздя и оживального острия гвоздя, при этом на стержне гвоздя может иметься поверхностное рифление в форме крестообразных или стреловидных насечек, винтообразной нарезки и тому подобного.

Из патентного документа DE-GM 7226710 известен гвоздь (дюбель) с плоской шляпкой, цилиндрическим стержнем и оживальным острием, который служит для крепления листового металла к металлическим деталям большей по сравнению с этим листовым металлом толщины. Гвоздь выстреливают в металлическую деталь сквозь подготовленное заранее отверстие в листе. В шляпке и/или стержне гвоздя предусмотрена выемка для приема материала, вытесняемого из металлической детали во время производимого выстрела в эту деталь. Согласно одному из вариантов исполнения, описанных в этом документе, выемка предусмотрена с нижней стороны шляпки гвоздя, таким образом, что вытесняемый из металлической детали материал выгибает край подготовленного отверстия в металлическом листе вверх, в выемку. Металлическая деталь, толщина которой существенно больше длины гвоздя, полностью охватывает острие гвоздя. Раскрытый в этом документе способ предназначен в первую очередь для крепления к машинам заводских табличек. Для крепления листового металла к прессованному профилю замкнутого сечения или к конструкциям, обработанным под высоким внутренним давлением, как это требуется, например, в автомобилестроении, данный способ соединения не подходит.

Одним из способов соединения, приспособленных для такого применения, является, например, так называемое прямое завинчивание, обозначаемое также как «Flow Drilling Screw (FDW)». Для этого способа используется (ср., например, патентные документы DE 10248427 А1, DE 3922684 A1, DE 3909725 C1 и DE 19637969 С2) шуруп, имеющий плоскую шляпку, винтовую резьбу на стержне и острие. Сначала шуруп с высокой скоростью вращения и соответствующей силой нажатия насаживается на соединяемые детали. Возникающая при этом теплота трения размягчает деформируемый материал соединяемой детали. В результате этого не только в поступательном направлении подачи, но и в противоположном ему направлении формируются кратеровидные или тороидальные образования, в которых резьба шурупа нарезает канавки сопряженной резьбы. После того как шуруп проходит сквозь детали и шляпка шурупа прилегает к верхней детали, процесс завинчивания заканчивается.

Раскрытие изобретения

В основе изобретения лежит задача разработать способ формирования соединения между двумя деталями с помощью гвоздя, забиваемого с высокой скоростью, а также предназначенный для этого гвоздь, применение которых возможно в случае доступности деталей только с одной стороны, не требует предварительного проделывания отверстий в деталях, позволяет наиболее просто и прежде всего быстро осуществлять процесс соединения без вращения гвоздя и тем не менее обеспечивать высокое качество соединения.

Способ согласно изобретению для решения данной задачи характеризуется признаками пунктов 1 и 31 формулы изобретения. Используемый в данном способе гвоздь характеризуется признаками пункта 30 формулы изобретения.

В способе согласно изобретению используется гвоздь, который состоит из шляпки гвоздя, с нижней стороны которой предусмотрен кольцеобразный паз, стержня гвоздя и острия гвоздя. Гвоздь забивается в соединительной области монтажным инструментом в направлении своей оси с высокой скоростью по существу без вращения в детали, не имеющие заранее подготовленных отверстий, таким образом, что острие гвоздя полностью проникает сквозь обе детали с выступом из удаленной от шляпки гвоздя детали, при этом в детали, расположенной со стороны шляпки гвоздя, образуется тороидальное утолщение материала, выступающее в кольцеобразный паз шляпки, а в противоположной детали образуется кратеровидное утолщение материала, выступающее в противоположном от шляпки гвоздя направлении.

Предпочтительно объем кольцеобразного паза по существу соответствует объему материала, выступающего из прилегающей к шляпке гвоздя детали, так что кольцеобразный паз целиком заполняется выступающим материалом.

Стержень гвоздя, который выполнен цилиндрическим по форме, может сужаться или расширяться по направлению к шляпке гвоздя, предпочтительно имеет поверхность с рифлением, которое в процессе соединения заполняется вытесняемым материалом.

Детали могут состоять из стали, алюминия, магния или пластика с волокнистой составляющей или без нее. Гвоздь предпочтительно изготавливается из стали, в частности из термически обработанной стали, однако может быть изготовлен также из алюминия, магния, латуни, керамики или из пластика, армированного волокнами.

Способ согласно изобретению отличается достаточной простотой и быстротой получения соединения, так как не требуется предварительного проделывания отверстий, и гвоздь без вращательного движения с высокой скоростью забивается в обе детали за одну операцию. Как было подтверждено опытом, созданное таким образом соединение деталей характеризуется высоким качеством. Еще одно преимущество способа согласно изобретению заключается в том, что при достаточной жесткости детали, находящейся с противоположной стороны от шляпки гвоздя, не требуется двусторонняя доступность места соединения.

В другом варианте осуществления способа согласно изобретению используется гвоздь в форме гребенчатого гвоздя, который состоит из шляпки с предусмотренным на ее нижней стороне кольцеобразным пазом, стержня с пилообразным рифлением и острия гвоздя. Гвоздь с помощью монтажного инструмента с высокой скоростью забивается в соединительной области в осевом направлении по существу без вращения в детали, не имеющие заранее подготовленных отверстий, таким образом, что острие гвоздя проникает сквозь расположенную со стороны шляпки гвоздя деталь и входит в удаленную от шляпки гвоздя деталь, при этом в детали, расположенной со стороны шляпки гвоздя, образуется тороидальное утолщение материала, выступающее в кольцеобразный паз шляпки, а в удаленной от шляпки гвоздя детали образуется кратеровидное утолщение материала, выступающее в противоположном от шляпки гвоздя направлении. Пилообразное рифление предпочтительно выполнено таким образом, что каждый зубец сужается по направлению к острию гвоздя.

Такой вариант осуществления изобретения позволяет «пришить» относительно тонкую деталь к относительно толстой детали с помощью гребенчатого гвоздя очень малого размера, например, для того чтобы дать затвердеть клеевому слою между деталями. При этом допустимо сквозное или только частичное пробивание детали, находящейся с противоположной от шляпки гвоздя стороны.

Дальнейшие предпочтительные варианты исполнения и усовершенствования изобретения охарактеризованы в зависимых пунктах формулы.

Краткое описание чертежей

Варианты осуществления изобретения более подробно рассматриваются на основе чертежей. На них показано следующее:

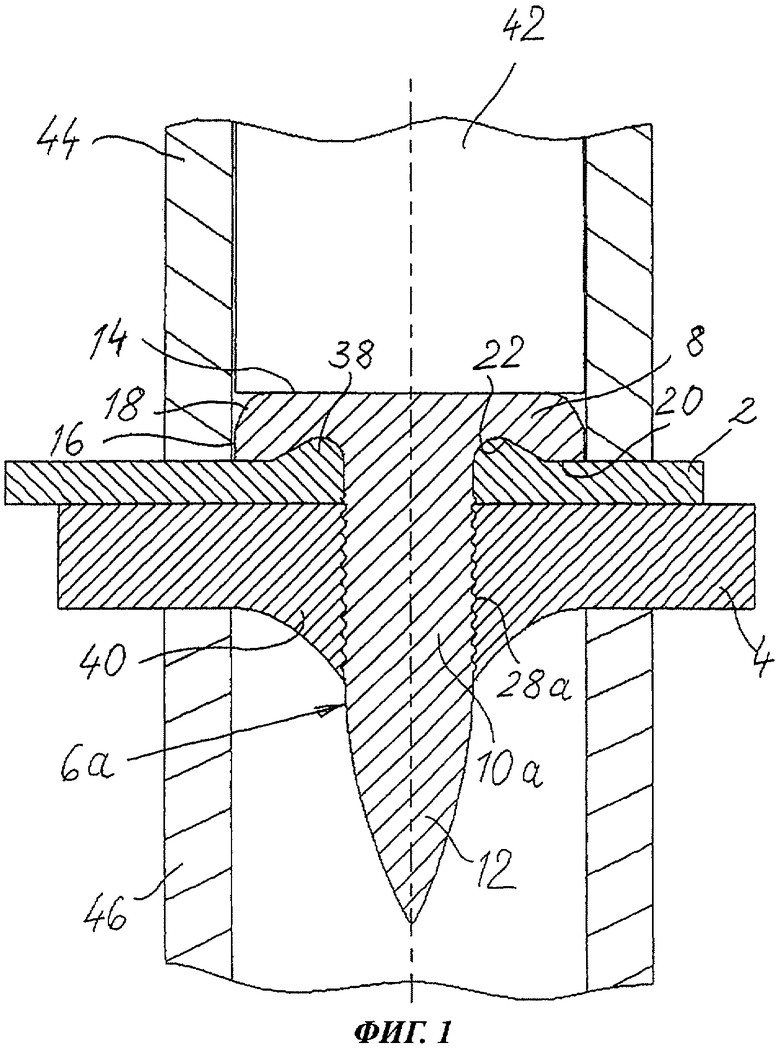

фиг.1: частичный разрез соединения между двумя деталями посредством гвоздя, полученного при помощи способа согласно изобретению, с частями устройства для получения соединения;

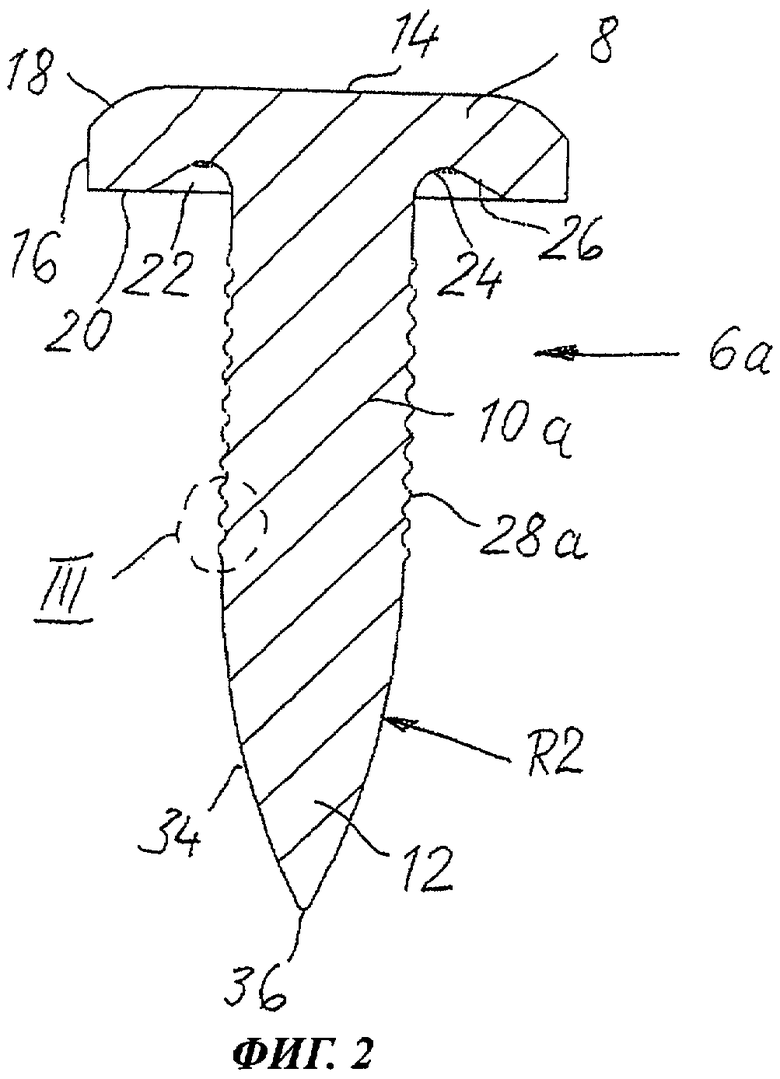

фиг.2: продольный разрез гвоздя, показанного на фиг.1;

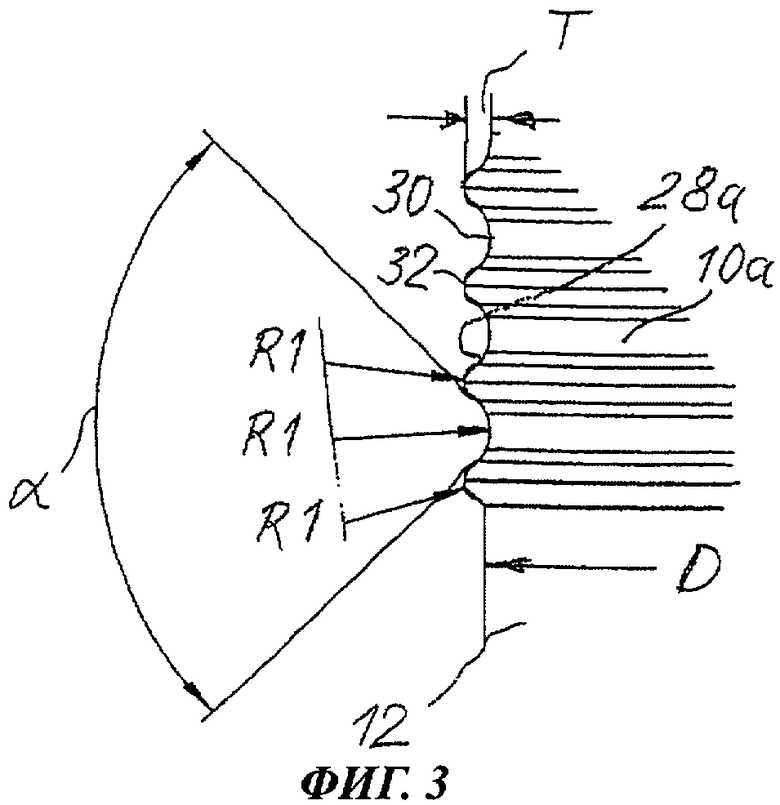

фиг.3: фрагмент фиг.2, обозначенный цифрой III, в увеличенном масштабе;

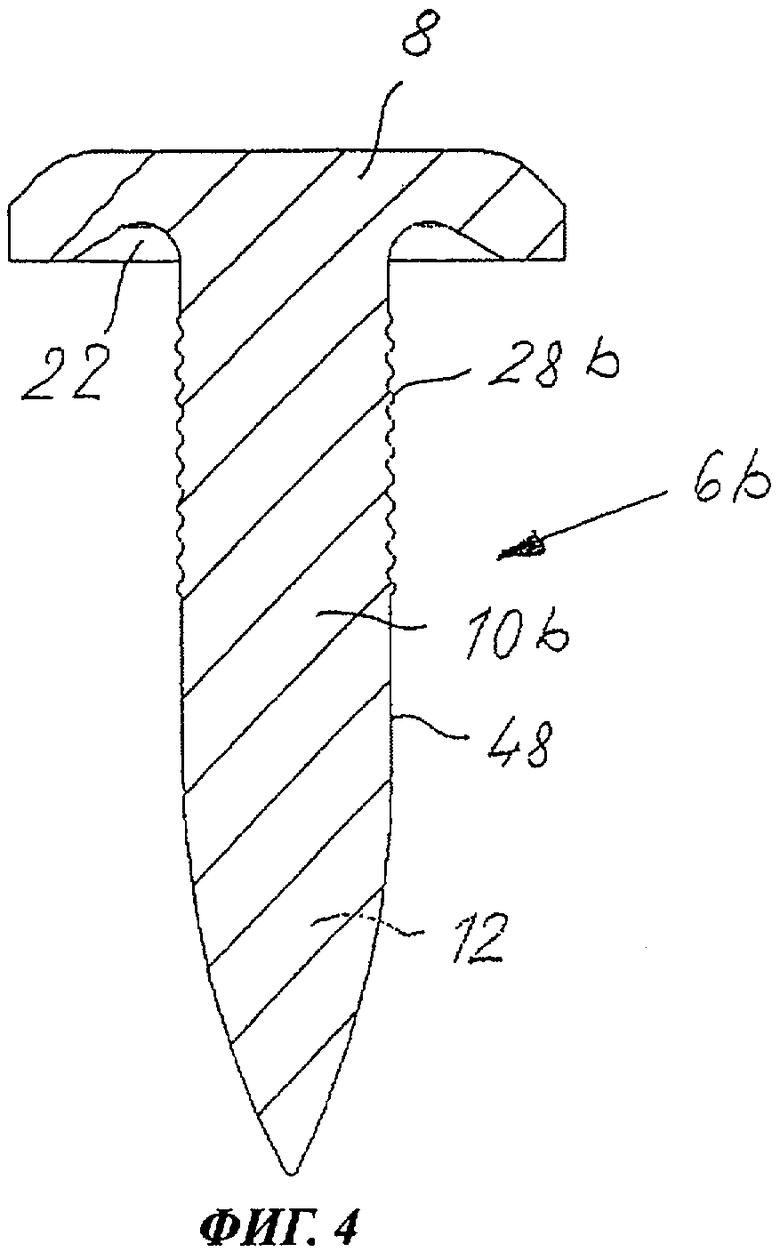

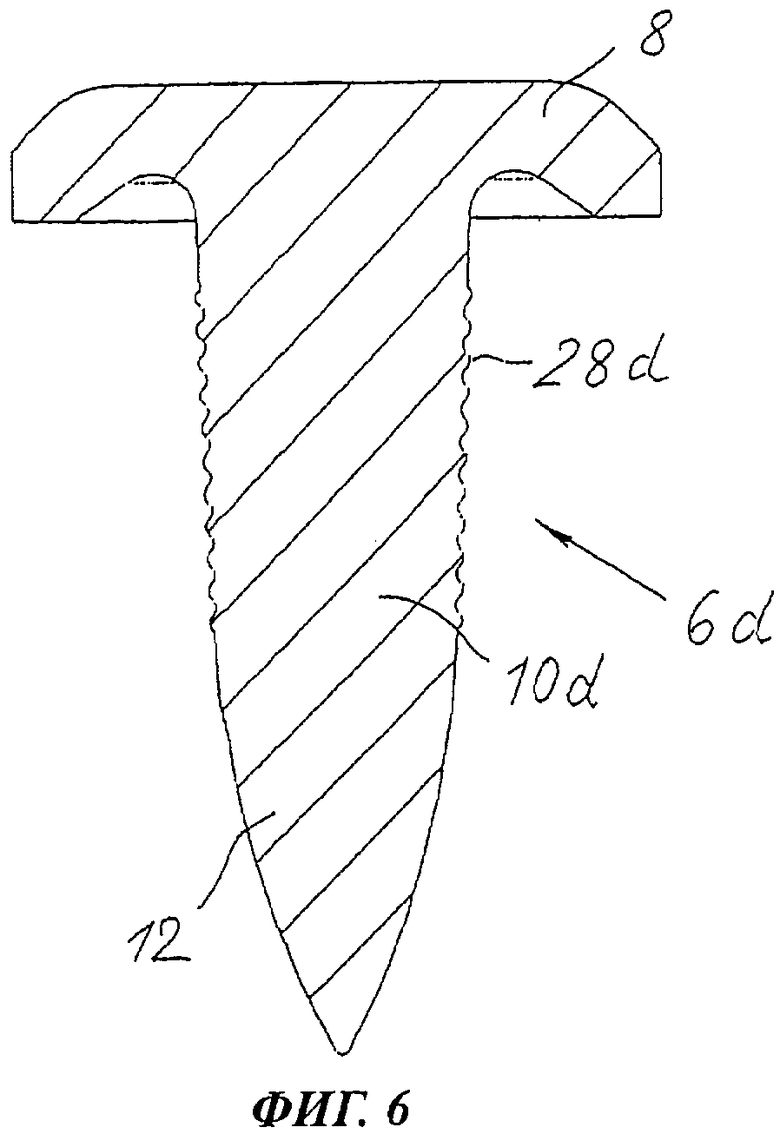

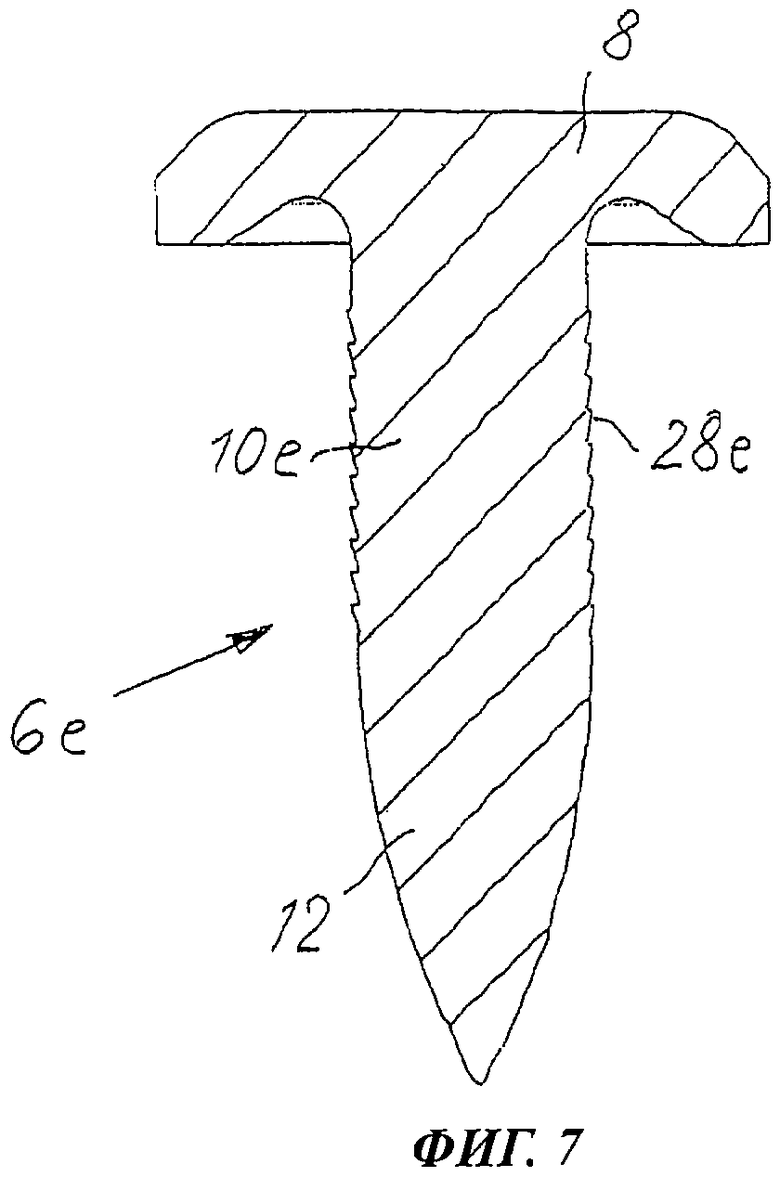

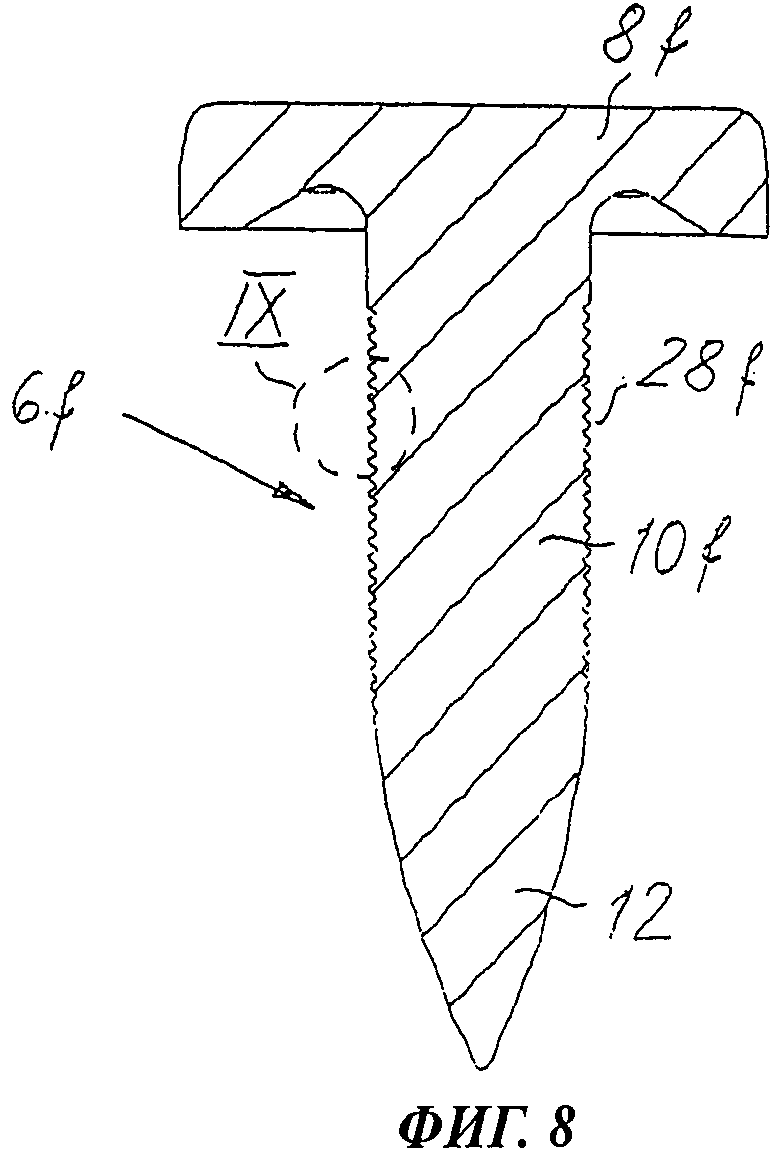

фиг.4-8: продольные разрезы видоизмененных вариантов исполнения гвоздя согласно изобретению, соответствующие фиг.2;

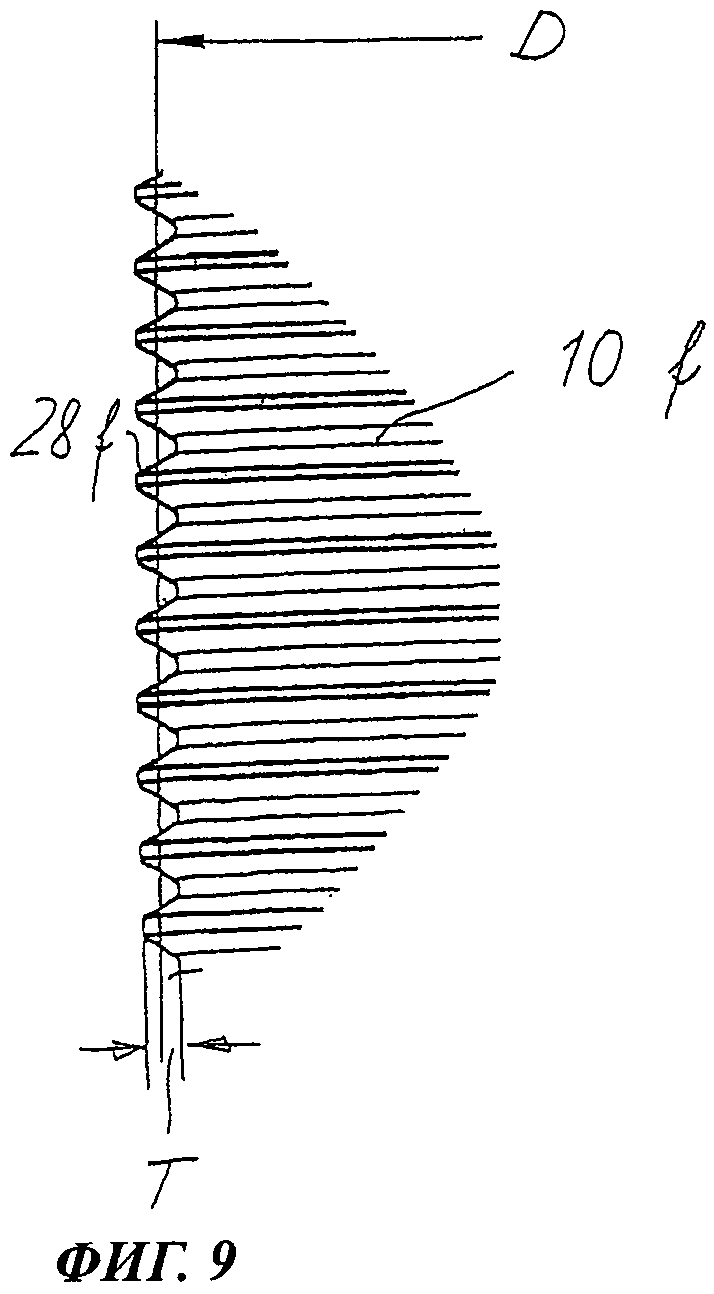

фиг.9: фрагмент фиг.8, обозначенный цифрой IX, в увеличенном масштабе;

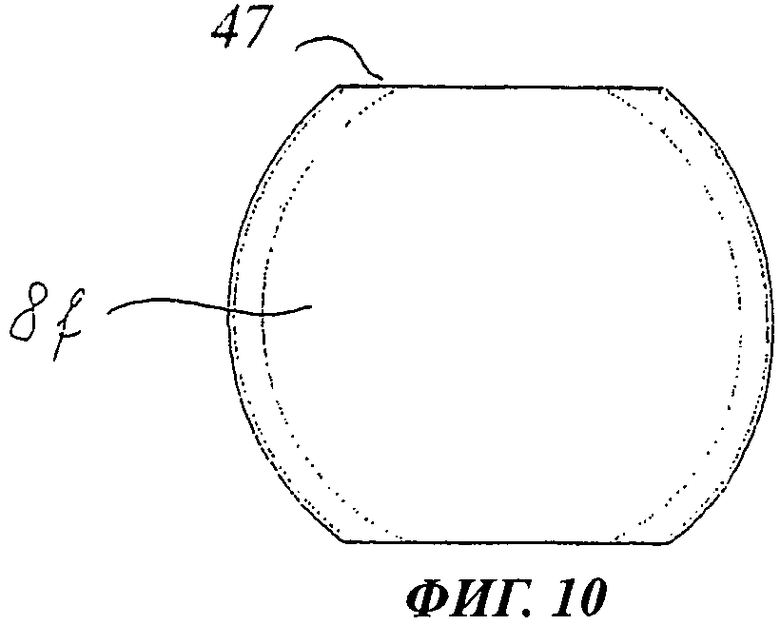

фиг.10: вид сверху шляпки гвоздя, изображенного на фиг.8;

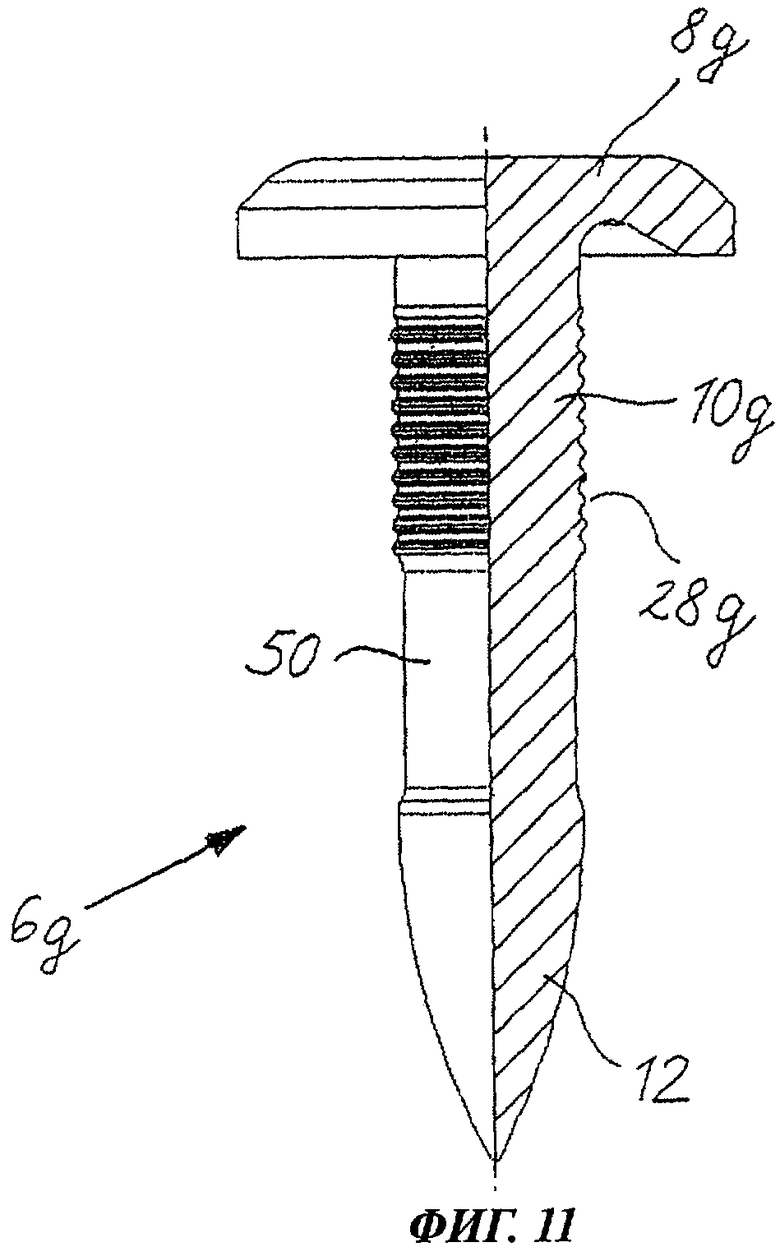

фиг.11: частичный разрез гвоздя согласно изобретению в другом варианте исполнения;

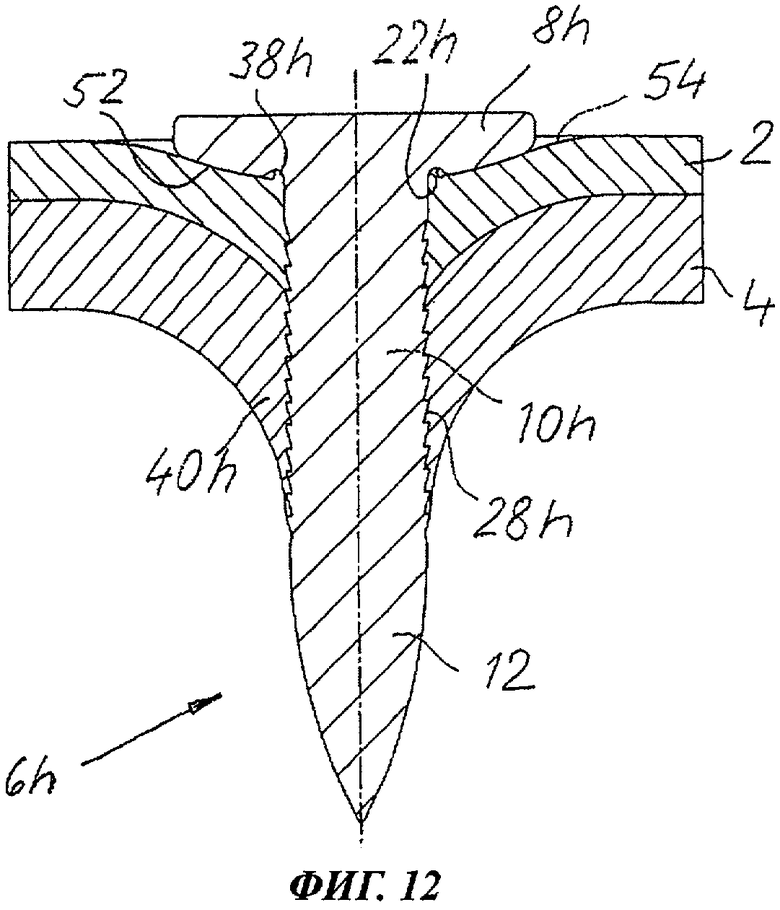

фиг.12: разрез соединения двух деталей посредством гвоздя в другом варианте исполнения изобретения;

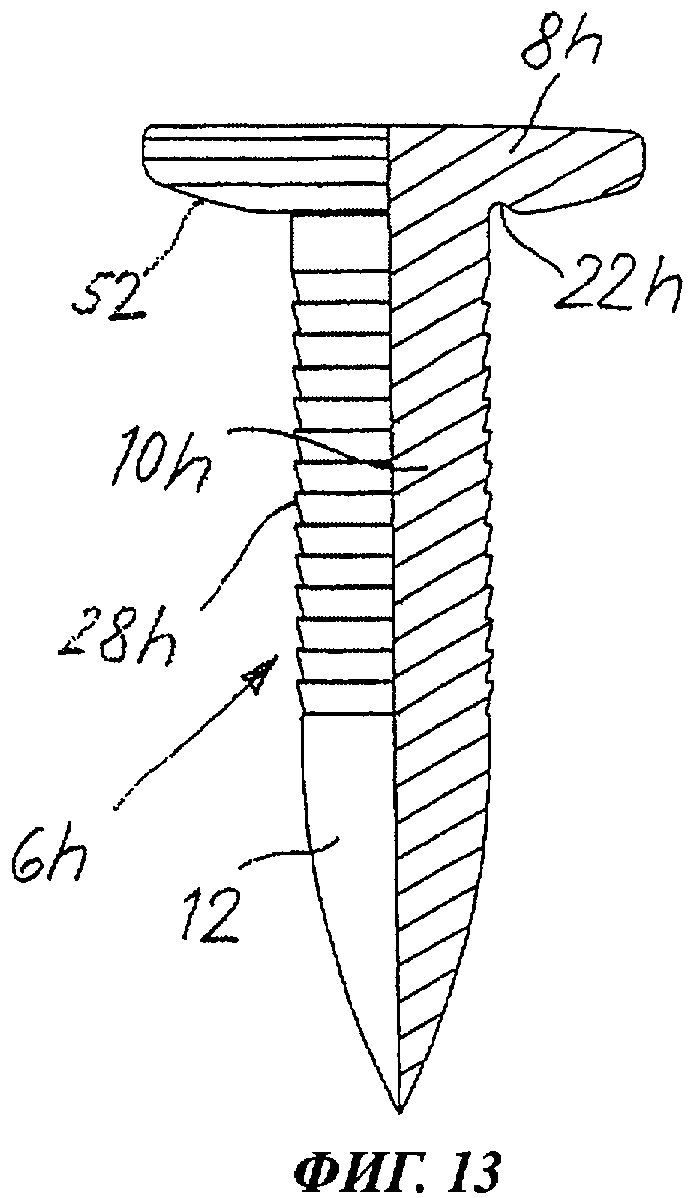

фиг.13: частичный разрез гвоздя соединения, изображенного на фиг.12, вид сбоку;

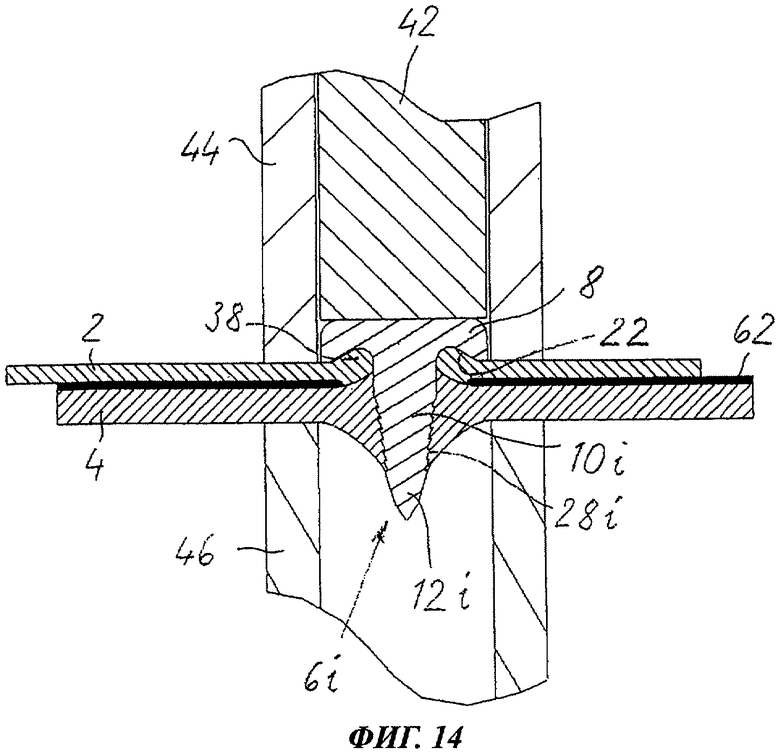

фиг.14: разрез соединения между двумя деталями посредством гвоздя согласно видоизмененному варианту осуществления изобретения, с частями устройства для получения соединения;

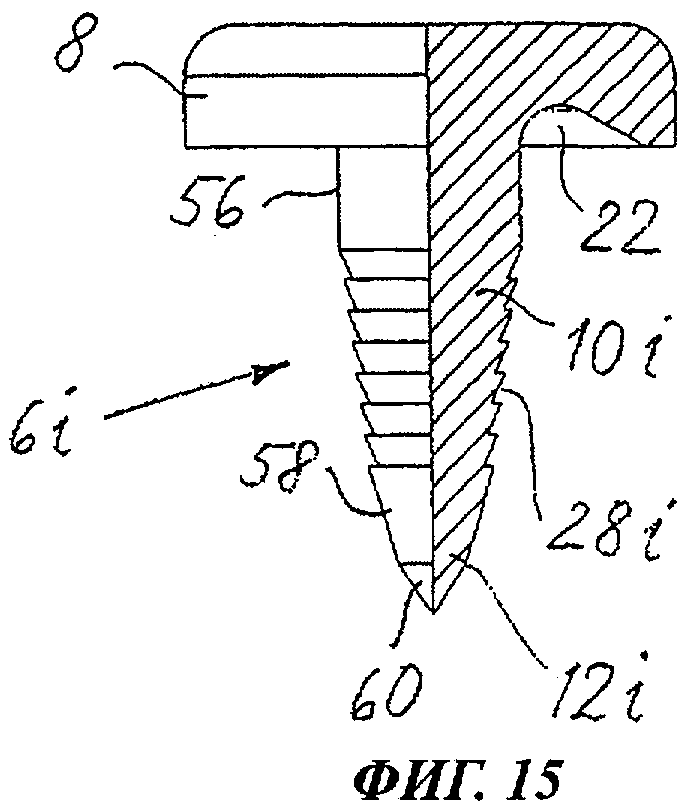

фиг.15: частичный разрез гвоздя соединения, изображенного на фиг.14, вид сбоку.

Осуществление изобретения

На фиг.1 изображено готовое соединение между деталью 2 и деталью 4 посредством гвоздя 6а. В представленном варианте исполнения деталь 2 представляет собой тонкостенную деталь в форме листового металла, а деталь 4 представляет собой деталь с большей толщиной стенки, которая, например, может быть профилированной деталью. Например, речь может идти о кузовных деталях для автомобилестроения, хотя изобретение этим не ограничивается.

Детали 2, 4 могут состоять из стали, алюминия, магния или пластика с волокнистой составляющей или без нее. Перед процессом соединения в них не проделываются отверстия, что более детально поясняется ниже.

Как видно на фиг.1 и 2, гвоздь 6а состоит из шляпки 8 гвоздя, стержня 10а гвоздя и острия 12 гвоздя.

Шляпка 8 гвоздя плоская, с ровной верхней поверхностью 14, цилиндрической боковой поверхностью 16 и плоской нижней поверхностью 20, в которой на стыке со стержнем 10а гвоздя образован кольцеобразный паз 22. Кольцеобразный паз 22 представляет собой проходящую вокруг стержня закругленную поверхность 24, которая с одной стороны по касательной переходит в стержень гвоздя, а с другой стороны по касательной переходит в коническую поверхность 26.

Стержень 10а гвоздя согласно варианту исполнения, приведенному на фиг.1, 2, выполнен по существу цилиндрическим и в определенной части своей поверхности снабжен рифлением 28а. Как следует, в частности, из фиг.3, рифление поверхности 10а в изображенном варианте исполнения представляет собой ряд кругообразных углублений 30 и выступов 32. Таким образом, в продольном сечении рифление 28а поверхности имеет волнообразный профиль, который в изображенном варианте исполнения образует синусоиду. Поэтому радиусы углублений 30 и выступов 32, обозначенные на фиг.3 как R1, идентичны. При этом угол α между склонами выступов 32 составляет величину порядка 90°.

Как следует из чертежа, рифление 28а поверхности имеет относительно небольшую глубину. Отношение глубины Т рифления 28а к среднему диаметру D стержня предпочтительно меньше 0,1 и, в частности, меньше 0,05. Например, это отношение составляет величину порядка 0,03.

Острие 12 гвоздя имеет оживальную поверхность 34 с закругленным кончиком 36. Коэффициент оживальности, т.е. отношение радиуса R2 к диаметру D оживальной поверхности 34, составляет, например, величину от 2 до 6, предпочтительно от 3 до 5, в частности, равен примерно 4.

Гвоздь 6а, включая шляпку, стержень и острие, выполнен симметричным относительно оси вращения, что относится также и к вариантам исполнения, изображенным на фиг.4-7 и 11.

Гвоздь 6а состоит предпочтительно из стали. Однако в зависимости от назначения он может состоять также из алюминия, магния, латуни, керамики или пластика, усиленного волокнами. В изображенном варианте исполнения гвоздь 6а не имеет покрытия; но он может быть также снабжен покрытием.

Как показано на чертеже, гвоздь 6а выполнен цельным. Но, в принципе, возможно изготовление с одной стороны шляпки гвоздя и с другой стороны - стержня гвоздя с острием из двух деталей различной твердости, которые после этого соединяются друг с другом. Так, например, может быть изготовлен стержень гвоздя с острием из металла и шляпка гвоздя из алюминия, которые потом соединяются путем сварки трением.

Ниже описывается способ получения изображенного на фиг.1 соединения детали 2 и детали 4 посредством гвоздя 6а:

Как уже упоминалось, перед процессом соединения в деталях 2 и 4 не проделывают отверстий. В то время, когда детали прилегают друг к другу, гвоздь 6а при помощи монтажного пистолета с большой скоростью забивают сверху в обе детали 2 и 4. Скорость забивания зависит от применения и находится в пределах примерно от 5 до 300 м/с, предпочтительно от 10 до 100 м/с.

Автоматическое устройство для забивания гвоздей представляет собой, например, строительно-монтажный пистолет, пороховую гильзу и т.п. На фиг.1 схематично показан поршень - боек 42 такого устройства для забивания. Кроме того, виден наконечник прижима 44, в остальной части не изображенного.

Как уже описывалось, осуществление способа согласно изобретению возможно в случае доступности места соединения только с одной стороны. Однако в том случае, если деталь 4 не обладает достаточной жесткостью, следует предусмотреть упор в виде стакана 46, на который опираются детали 2, 4.

В процессе соединения острие 12 гвоздя сначала проникает в деталь 2. При этом на верхней поверхности детали 2 образуется утолщение 38 вытесненного материала, которое увеличивается по мере проникновения острия 12 гвоздя в деталь 2.

Затем острие 12 гвоздя проникает в нижнюю деталь 4. С одной стороны, это приводит к образованию кратеровидного утолщения 40 материала, которое увеличивается по мере проникновения острия 12 гвоздя в направлении забивания. С другой стороны, материал поступает в поверхностное рифление 28а, в результате чего углубления рифления 28а целиком заполняются материалом 4. При этом предпочтительно имеется в виду материал детали 4. Однако при некоторых обстоятельствах не удается исключить по меньшей мере частичного заполнения углублений рифления 28а материалом детали 2.

Процесс соединения закончен, когда шляпка 8 гвоздя прилегает своей нижней поверхностью к поверхности детали 2. Шляпка 8 гвоздя выполнена так, что она обладает определенной гибкостью, что позволяет избежать возникновения трещин под шляпкой гвоздя и компенсировать легкие перекосы гвоздя. Когда боек 42 отходит от шляпки 8 гвоздя, гвоздь 6а слегка пружинит. Поэтому детали 2, 4 стягиваются между собой, что благоприятно отражается на качестве соединения.

Объем кольцеобразного паза 22 по существу соответствует объему утолщения 38 вытесняемого материала, так что кольцеобразный паз 22 целиком заполняется материалом детали 2. Благодаря этому при работе с деталями без отделки, когда деталь 2 имеет покрытие (лак или катодное лакокрасочное покрытие, нанесенное методом погружения), исключается образование пузырей из-за включений воздуха.

Как видно на изображении, поверхностное рифление 28а предусмотрено только в той части стержня 10а гвоздя, которая в готовом соединении находится внутри материала детали 4. Таким образом, получаемое соединение имеет высокую прочность на выдергивание, так как детали 2, 4 стягиваются между собой, с одной стороны, благодаря силовому и геометрическому замыканию между стержнем 10а и деталью 4, а с другой стороны, благодаря геометрическому замыканию между шляпкой 8 гвоздя и деталью 2. Как показано на чертеже, детали 2 и 4 в плоскости их раздела остаются по существу недеформированными, так что сохраняется ровная плоскость прилегания поверхностей деталей 2 и 4. Кроме того, как видно на фиг.1, острие 12 гвоздя по существу полностью выступает из детали 4.

Как явно видно, для процесса соединения требуется доступность только с верхней стороны. Способ соединения чрезвычайно прост, так как не требуется ни предварительное проделывание отверстий в деталях 2, 4, ни вращательное движение гвоздя 6а. Время получения соединения весьма коротко. Кроме того, требуются лишь сравнительно небольшие усилия. Тем не менее, достигается высокое качество соединения с соответствующей высокой прочностью на выдергивание.

Далее, как выяснилось, закругленная форма поверхностного рифления 28а приводит к сравнительно меньшему напряжению в соединении между деталями 2, 4 и гвоздем 6а, что положительно отражается на качестве соединения.

Как видно на фиг.1, верхняя плоскость шляпки 8 гвоздя доходит почти до внешнего края (боковой поверхности 16) шляпки 8 гвоздя. Между ровной верхней плоскостью 14 и боковой поверхностью 16 предусмотрено только относительно небольшое закругление или фаска 18, так что боек 42 по существу воздействует на всю ширину шляпки 8 гвоздя.

Когда острие 12 гвоздя проникает в детали 2, 4, большая часть ударного усилия бойка 42 передается на центральную часть шляпки 8 гвоздя, так что в центральной части шляпки 8 гвоздя возникает соответственно большое напряжение. Когда в конце процесса забивания шляпка 8 гвоздя накладывается на поверхность детали 2, большая часть ударного усилия бойка 42 передается на внешнюю относительно радиуса часть шляпки 8 гвоздя, а с нее через внешний край нижней поверхности 20 - на детали 2, 4, в то время как центральная область шляпки 8 гвоздя освобождается от давления.

Благодаря этому создаваемые бойком 42 ударные усилия не передаются в стержень 10а гвоздя. Таким образом удается избежать «пробивания» при вхождении гвоздя 6а в деталь 2, даже если забивание производится с избыточной энергией. В случае так называемого пробивания шляпка 8 гвоздя проникает в деталь 2, и, кроме того, возникает зазор между рифленой поверхностью 28а стержня 10а гвоздя и отверстием в детали 4.

Прижим 44 служит в первую очередь для того, чтобы во время процесса забивания и перед ним прижимать детали 2 и 4 друг к другу. Для этого в общем случае достаточно прижимного усилия до 3 кН. Больших прижимных усилий для воздействия на свойства материала деталей 2 и 4 по существу не требуется.

Упор в форме стакана 46, как уже говорилось, нужен только в случае недостаточной жесткости детали 4.

Ниже на основе фиг.2-10 описываются различные варианты исполнения гвоздя, которые могут использоваться в способе согласно изобретению.

Гвоздь 6b на фиг.4 отличается от гвоздя 6а на фиг.2 только тем, что между острием 12 гвоздя и рифлением 28b стержня 10b гвоздя предусмотрен цилиндрический участок 48, благодаря которому соответственно увеличивается длина стержня 10b гвоздя. Более длинный стержень 10b гвоздя облегчает фазу разрядки напряжения после проникновения острия гвоздя в детали, благодаря чему уменьшается степень деформации деталей.

Гвоздь 6 с на фиг.5 отличается от гвоздя 6а на фиг.2 только тем, что стержень 10а гвоздя имеет по существу коническую форму, которая сужается по направлению от острия 12 гвоздя к шляпке 8 гвоздя. При этом поверхностное рифление 28с адаптировано к конической форме стержня 10с гвоздя так, что глубина рифления остается по существу постоянной. В результате такого сужения стержня 10 с гвоздя в средней части достигается более высокая прочность соединения.

Стержень 10d гвоздя 6d с рифлением 28d на фиг.6 также имеет по существу коническую форму, но такую, которая расширяется по направлению от острия 12 гвоздя к шляпке 8 гвоздя. Благодаря этому достигается снижение напряжения в конструкции и лучшее прилегание поверхностного рифления 28d.

Гвоздь 6е на фиг.7 имеет по существу цилиндрический стержень 10е с поверхностным рифлением 28е, которое в продольном сечении имеет пилообразную форму. Благодаря этому достигается высокая прочность соединения на выдергивание, которая, однако, достигается ценой более напряженного состояния соединения.

Гвоздь 6f на фигурах с 8 по 10 снабжен поверхностным рифлением 28f в форме резьбы. Резьба, изображенная в увеличенном виде на фиг.9, выполнена очень мелкой, ее шаг предпочтительно менее 0,35 и равен, например, величине порядка 0,25.

Прочие параметры соединения, касающиеся выполнения поверхностного рифления 28f, выбираются таким образом, чтобы в процессе забивания гвоздь 6f проходил сквозь обе детали 2, 4 без существенного вращения. Как и в описанных выше вариантах исполнения, канавки резьбы поверхностного рифления 28f заполняются размягченным материалом. При этом в деталях 2, 4 образуется сопряженная резьба. Поэтому гвоздь 6f после забивания можно вынуть из обеих деталей 2, 4. В этих целях шляпка 8f гвоздя снабжена конструктивным приводным элементом 47, так что имеется возможность вывернуть гвоздь 6f из деталей с помощью инструмента (не показан).

Гвоздь 6g на фиг.11 по существу соответствует гвоздю 6b на фиг.4, т.е. у него есть шляпка 8g гвоздя, стержень 10g гвоздя с поверхностным рифлением 28g, острие 12 гвоздя, а также нерифленый участок 50, который расположен между острием 12 гвоздя и рифлением 28g стержня 10g гвоздя. Но в отличие от варианта исполнения на фиг.4, нерифленый участок 50 имеет суженную форму, т.е. его диаметр меньше максимального диаметра острия 12 гвоздя и диаметра участка стержня гвоздя с рифлением 28g. В изображенном варианте исполнения участок 50 с уменьшенным диаметром выполнен цилиндрическим; однако, в принципе, он может иметь и другую геометрическую форму.

Благодаря уменьшению диаметра на участке 50 в процессе проникновения гвоздя 8g в детали 2, 4 возникает понижение давления, как только острие 12 гвоздя полностью входит в материал деталей. Такое понижение давления способствует уменьшению деформации деталей 2, 4 и, соответственно, улучшает свойства соединения.

Описанный способ забивания гвоздей особенно предпочтителен при его применении в сочетании с клеевым соединением деталей 2, 4. При такой гибридной технике соединения детали 2, 4 соединяются между собой на прилегающих поверхностях с помощью клея, благодаря чему получается чрезвычайно прочное и равномерное соединение между деталями 2, 4. При этом возможно использование любых обычных сортов клея, которые во всем своем разнообразии известны в уровне техники.

Важное преимущество описанного способа состоит в том, что для забивания гвоздя требуется незначительное количество времени.

Кроме того, как уже подробно описывалось, осуществление способа возможно без предварительного проделывания отверстий и при односторонней доступности деталей. Благодаря этим преимущественным характеристикам способ становится особенно подходящим для «непрерывной забивки гвоздей», как описывается далее.

Часто возникает необходимость соединения двух деталей между собой в нескольких местах, расположенных на расстоянии друг от друга, например, вдоль соединительных фланцев. В этом случае при обычном механическом способе соединения монтажный инструмент последовательно перемещается к местам соединения роботом. В каждой соединительной области монтажный инструмент сначала приостанавливается, производится процесс соединения, и монтажный инструмент снова приводится в движение. Это, естественно, приводит к сравнительно длительному циклу. Так, технологические операции соединения путем клепки, крепления скобами, глухой клепки и гвоздевого соединения с помощью описанного в начале способа FDS (Flow Drilling Screw) требуют соответственно продолжительности цикла от 2 до 7 с, от 2 до 6,5 с, от 3 до 7,5 с или от 3 до 8 с.

В отличие от описанного дискретного процесса соединения деталей в местах стыковок, способ согласно изобретению допускает «непрерывное соединение». Точнее говоря, непрерывно происходит совершаемое роботом движение монтажного инструмента от одной соединительной области к другой, причем гвозди забиваются в соответствии с описанным выше способом во время этого движения подачи. При непрерывном течении данных процессов соединения целесообразно удерживать детали в правильном положении относительно друг друга с помощью соответствующих зажимных устройств. Условием является только доступность соединительных областей для монтажного инструмента. Если места соединения находятся на соединительных фланцах, то чаще всего это условие соблюдается.

Процесс непрерывного гвоздевого соединения упрощается благодаря тому, что для забивания гвоздей согласно описанному способу по существу не требуется точная настройка мест соединения. Производимое роботом движение подачи монтажного инструмента может происходить без соприкосновения. Но вместо этого достаточно прилегания наконечника, предусмотренного на монтажном инструменте (прижим 44 на фиг.1), к верхней детали 2.

В любом случае достигается значительное сокращение длительности цикла, так как не требуются процессы торможения и ускорения робота, и, кроме того, достигается более короткое время забивания, чем при обычном механическом способе соединения. Так, с помощью описанного способа возможно достижение длительности цикла порядка от 1,5 до 3 с., то есть примерно 50-процентное сокращение длительности цикла.

Как уже пояснялось в отношении фиг.1, целесообразно во время забивания штифтов прижимать соединяемые детали 2, 4 друг к другу с помощью прижима, причем возможно усилие прижима примерно до 20 кН. Обычно прижим образует часть монтажного инструмента. Тогда непрерывное гвоздевое соединение, как было описано выше, при использовании прижима становится невозможным. Однако существует также возможность предусмотреть вместо прижима стационарный зажимной механизм (не показан), который с соответствующим усилием прижимает друг к другу обе детали, вне соединительных областей, независимо от монтажного инструмента. В этом случае возможно непрерывное гвоздевое соединение, при котором передвижение монтажного инструмента происходит без соприкосновения с деталью, причем только боек монтажного инструмента через гвоздь контактирует с соединяемыми деталями, а наконечник монтажного инструмента передвигается при этом в некоторой степени в «парящем» положении над деталью, находящейся со стороны шляпки гвоздя.

На фигурах 12 и 13 изображен следующий вариант исполнения гвоздя 6h согласно изобретению. Стержень 10h с пилообразным рифлением 28h и острием 12 гвоздя 6h по существу соответствуют гвоздю, изображенному на фиг.7. Как и на фиг.7, пилообразное рифление 28h выполнено таким образом, что каждый зубец сужается по направлению к острию 12 гвоздя. Отличие состоит в том, что шляпка 8h гвоздя выполнена в виде потайной головки.

На нижней стороне шляпки 8h гвоздя 6h имеется скошенный участок 52, который переходит в кольцеобразный паз 22h. Кольцеобразный паз 22h, расположенный между скошенным участком 52 и цилиндрическим участком стержня 10h, имеет очень маленький размер по сравнению со скошенным участком 52. Скошенный участок 52 предпочтительно немного изогнут в целях равномерного распределения силы между шляпкой 8h гвоздя и поверхностью детали 2. Кроме того, шляпка 8h гвоздя, выполненная в виде потайной головки, имеет явно меньшую толщину по сравнению со шляпками гвоздей в предыдущих вариантах исполнения.

Благодаря описанной геометрии потайная головка гвоздя 6h по меньшей мере частично проникает в поверхность детали 2. Точнее говоря, шляпка 8h гвоздя деформирует поверхность детали 2 так, что образуется воронкообразное углубление 54, которое в значительной мере захватывает шляпку 8h гвоздя. Кроме того, детали 2, 4 в месте соединения, т.е. под потайной головкой, деформируются, прогибаясь вниз, так что и в области соприкосновения обеих деталей 2, 4 наблюдается воронкообразная форма.

В частности, если деталь 2, расположенная со стороны шляпки гвоздя, состоит из стали, то на поверхности образуется сравнительно небольшое утолщение 38h материала, которое заполняет кольцеобразный паз 22h только частично. Здесь стоит заметить, что и в предшествующих вариантах исполнения возможна такая конструкция соединения, что утолщение 38 материала заполнит кольцеобразный паз только частично, в отличие от изображения на фиг.1.

На фиг.14, 15 изображен вариант осуществления изобретения, при котором гвоздь 6i изготовлен в виде «гребенчатого гвоздя». Он служит для прикрепления относительно тонкой детали 2 к более толстой детали 4. Этот вариант исполнения применяют, в частности, совместно с клеевым соединением деталей 2, 4, между которыми предусматривают клеевой слой 62. При этом деталь 2 прихватывают одним или несколькими шурупами к детали 4, чтобы клеевой слой 62 затвердел.

Гвоздь 6i, выполненный в виде гребенчатого гвоздя, снабжен шляпкой 8 гвоздя с кольцеобразным пазом 22 в соответствии с вариантами исполнения на фиг.1-8. Стержень 10i гвоздя 6i изготовлен таким образом, что к шляпке 8 гвоздя примыкает цилиндрический участок 56, переходящий в конический сужающийся участок стержня с пилообразным рифлением 28i. Пилообразное рифление 28i устроено так, что каждый зубец сужается по направлению к острию 12i гвоздя, так что на обращенной к шляпке 8 гвоздя стороне каждого зубца образуется поверхность плеча, проходящая в радиальном направлении. Примыкающее к пилообразному рифлению 28i острие 12i гвоздя состоит из участка 58 в виде усеченного конуса и участка 60 в виде полного конуса, причем угол раствора конуса на участке 58 меньше угла раствора конуса на участке 60.

Хотя в представленном варианте исполнения острие 12i гвоздя состоит из двух участков 58, 60 с различными углами раствора конуса, острие гвоздя может быть выполнено также другим способом, например, в виде оживального острия в соответствии с предыдущими вариантами исполнения. Большое значение имеет конусность острия гвоздя и стержня гвоздя в области пилообразного рифления 28i.

На фиг.14 снова, как и на фиг.1, обозначены прижим 44 и упор в виде стакана 46.

Гвоздь 6i, выполненный в виде гребенчатого гвоздя, имеет явно меньшие размеры, чем в предыдущих вариантах исполнения изобретения. Так, длина гребенчатого гвоздя составляет, например, порядка 6 мм. На основании изображения стержня 10i гвоздя и острия 12i гвоздя воображаемая огибающая кривая пилообразного рифления 28i в сочетании с контуром острия 12i гвоздя имеет форму, в продольном сечении примерно приближенную к форме параболы.

Геометрия стержня 10i гвоздя и острия 12i гвоздя и, в частности, устройство поверхностного рифления 28i обеспечивают забивание гвоздя 6i в детали 2, 4 с помощью поршня 42 (бойка) не изображенного в полном виде монтажного инструмента сравнительно незначительным усилием, в то время как сопротивление при выдергивании в противоположном направлении остается сравнительно высоким благодаря плечевидным поверхностям между зубцами пилообразного рифления 28i. Существенное преимущество гвоздя 6i, выполненного в виде гребенчатого гвоздя, состоит в том, что он в процессе «прихватывания» практически не нарушает клеевой слой 62. Как показали исследования, толщина клеевого слоя 62 до процесса прихватывания и после него остается одинаковой.

В соединении, изображенном на фиг.14, шляпка 12i гвоздя значительно выдается над кратеровидным утолщением 40 материала детали 4. Предпочтительно размеры гвоздя 6i и деталей 2, 4 выбирают таким образом, чтобы свободный конец острия 12i гвоздя выступал только незначительно или вообще не выступал из детали 4. Допустимо также решение, при котором свободный конец острия 12i гвоздя заканчивается точно на уровне нижнего края утолщения 40 материала.

Как уже упоминалось, существенное преимущество способа согласно изобретению состоит в том, что гвоздь забивают в обе детали 2, 4 одним ударом монтажного инструмента, так что шляпка гвоздя накладывается на верхнюю деталь. Это относится ко всем представленным вариантам исполнения. Однако, в принципе, процесс забивания можно произвести так, что гвоздь с помощью удара монтажного инструмента войдет в детали не совсем до шляпки, а только, например, на 80-90% максимально возможной глубины проникновения. Возможно дальнейшее забивание гвоздя до шляпки с помощью одного или нескольких дополнительных ударов. Эти дополнительные удары производят либо вручную с помощью молотка, например, через оправку, либо автоматически. Как показали опыты, такое «многоступенчатое» забивание гвоздей не вызывает негативных последствий для прочности соединения, что относится как к деталям из алюминия, так и к деталям из стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГВОЗДЬ, СПОСОБ СОЕДИНЕНИЯ КОМПОЗИТНЫХ ДЕТАЛЕЙ ГВОЗДЕМ И КАССЕТА ДЛЯ АВТОМАТИЧЕСКОГО ЗАБИВАНИЯ ГВОЗДЕЙ | 1994 |

|

RU2091616C1 |

| КОМБИНИРОВАННАЯ ШАЙБА ДЛЯ ГВОЗДЯ | 2013 |

|

RU2513778C1 |

| Способ определения прочности по усилию выдергивания дюбель-гвоздя, погруженного в тестируемый бетон, и дюбель-гвоздь. | 2020 |

|

RU2735898C1 |

| ГВОЗДЬ | 2020 |

|

RU2746299C1 |

| ГВОЗДЬ | 2020 |

|

RU2744156C1 |

| ЛЕНТА ГВОЗДЕЙ ИЗ ОДЕРЕВЕНЕЛОГО РАСТИТЕЛЬНОГО МАТЕРИАЛА | 2016 |

|

RU2666452C1 |

| КРЕПЕЖНЫЙ ГВОЗДЬ | 2011 |

|

RU2485362C2 |

| ГВОЗДЬ | 2014 |

|

RU2566492C1 |

| КРЕПЕЖНАЯ ДЕТАЛЬ В ФОРМЕ ГВОЗДЯ | 1995 |

|

RU2095643C1 |

| ИДЕАЛЬНЫЙ ГВОЗДЬ | 2009 |

|

RU2424451C2 |

Изобретение относится к крепежным элементам и способам их крепления. Согласно первому варианту способа формирования соединения двух деталей в соединительной области посредством гвоздя, имеющего шляпку гвоздя, снабженную на своей нижней стороне кольцеобразным пазом, стержень гвоздя и острие гвоздя, гвоздь забивают при помощи монтажного инструмента в осевом направлении в детали, не имеющие заранее подготовленных отверстий. Острие гвоздя проникает сквозь обе детали с выходом из детали, удаленной от шляпки гвоздя. При этом в детали, расположенной со стороны шляпки гвоздя, образуется тороидальное утолщение материала, выступающее в кольцеобразный паз шляпки, а в детали, удаленной от шляпки гвоздя, образуется кратеровидное утолщение материала, выступающее в противоположном от шляпки гвоздя направлении. Гвоздь может иметь пилообразное рифление. Согласно другому варианту формируют несколько соединений между деталями, при этом монтажный инструмент последовательно непрерывно перемещают роботом к соединительным областям и во время этого перемещения гвозди забивают в детали первым упомянутым способом. Гвоздь для формирования соединения двух деталей в соответствии с упомянутыми способами характеризуется тем, что острие гвоздя имеет оживальную форму с коэффициентом оживальности от 3 до 5. В результате обеспечивается высокое качество соединения 4 н. и 32 з.п. ф-лы, 15 ил.

1. Способ формирования соединения двух деталей (2, 4) в соединительной области посредством гвоздя (6a-f), имеющего шляпку (8; 8f) гвоздя, снабженную на своей нижней стороне кольцеобразным пазом (22), стержень (10а-f) гвоздя и острие (12) гвоздя, в котором забивают, в соединительной области с высокой скоростью в пределах от 5 до 300 м/с при помощи монтажного инструмента, гвоздь (6a-f) в осевом направлении, по существу, без вращения в детали (2, 4), не имеющие заранее подготовленных отверстий, таким образом, что острие (12) гвоздя проникает сквозь обе детали (2, 4) с выходом из детали (4), удаленной от шляпки гвоздя, причем в детали (2), расположенной со стороны шляпки гвоздя, образуется тороидальное утолщение (38) материала, выступающее в кольцеобразный паз (22) шляпки (8; 8f), а в детали (4), удаленной от шляпки гвоздя, образуется кратеровидное утолщение (40) материала, выступающее в противоположном от шляпки гвоздя направлении.

2. Способ по п.1, отличающийся тем, что объем кольцеобразного паза (22), по существу, соответствует объему утолщения (38) материала детали (2), расположенной со стороны шляпки гвоздя.

3. Способ по п.1, отличающийся тем, что кольцеобразный паз (22) в области, граничащей со стержнем (10а-f) гвоздя, имеет закругленную поверхность (24), которая переходит в коническую поверхность (26).

4. Способ по одному из предшествующих пунктов, отличающийся тем, что стержень (10а, b, e, f) гвоздя выполнен, по существу, цилиндрическим.

5. Способ по одному из пп.1-3, отличающийся тем, что стержень (10с) гвоздя выполнен сужающимся по направлению к шляпке (8) гвоздя.

6. Способ по одному из пп.1-3, отличающийся тем, что стержень (10d) гвоздя выполнен расширяющимся по направлению к шляпке (8) гвоздя.

7. Способ по п.1, отличающийся тем, что стержень (10a-f) гвоздя снабжен поверхностью с рифлением (28a-f), которое в процессе формирования соединения заполняется вытесняемым материалом.

8. Способ по п.7, отличающийся тем, что поверхность с рифлением (28а-f) предусмотрена только в той области стержня (10a-f) гвоздя, которая при сформированном соединении находится в пределах детали (4), удаленной от шляпки гвоздя.

9. Способ по п.7 или 8, отличающийся тем, что отношение максимальной глубины (Т) рифления (28a-f) поверхности к среднему диаметру (D) стержня (10a-f) гвоздя меньше 0,1, предпочтительно меньше 0,05, особенно предпочтительно меньше 0,03.

10. Способ по п.7, отличающийся тем, что в продольном сечении рифление (28a-d) поверхности имеет закругленный волнообразный профиль.

11. Способ по п.7, отличающийся тем, что в продольном сечении рифление (28е) поверхности имеет пилообразный профиль.

12. Способ по п.7, отличающийся тем, что рифление (28а-е) поверхности образовано рядом кругообразных углублений (30) и выступов (32).

13. Способ по п.7, отличающийся тем, что рифление (28) поверхности образовано резьбой, которая при забивании гвоздя в аксиальном направлении в детали (2, 4) образует соответствующую сопряженную резьбу.

14. Способ по п.13, отличающийся тем, что шляпка (8f) гвоздя имеет приводной элемент (47), взаимодействующий с инструментом для обеспечения возможности освобождения гвоздя (6f) из деталей (2, 4).

15. Способ по п.1, отличающийся тем, что между частью стержня (10g; 10d) гвоздя, снабженной поверхностью с рифлением (28g; 28d), и острием (12) гвоздя предусмотрен нерифленый участок (48; 50).

16. Способ по п.15, отличающийся тем, что между частью стержня (10g) гвоздя, снабженной поверхностью с рифлением (28g), и острием (12) гвоздя предусмотрен участок (50) уменьшенного диаметра.

17. Способ по п.1, отличающийся тем, что верхняя сторона (14) шляпки (8) гвоздя выполнена плоской, по существу, до ее внешнего края, чтобы в конечном положении гвоздя передавать воздействующее на шляпку (8) ударное усилие большей частью на деталь (2), расположенную со стороны шляпки (8), тем самым предотвращать сквозное пробивание гвоздя через обе детали.

18. Способ по п.1, отличающийся тем, что острие (12) гвоздя имеет оживальную форму с коэффициентом оживальности от 3 до 5, в частности равным 4.

19. Способ по п.1, отличающийся тем, что гвоздь (6a-f) изготовлен в виде цельной детали из стали или из алюминия, или из магния, или из латуни, или из керамики, или из пластика, армированного волокнами.

20. Способ по п.1, отличающийся тем, что стержень и шляпка гвоздя изготовлены из материалов с различной твердостью и соединены друг с другом.

21. Способ по п.1, отличающийся тем, что деталь (2), расположенная со стороны шляпки, представляет собой относительно тонкостенный элемент из листового металла, а удаленная от шляпки деталь (4) представляет собой профилированную деталь большей толщины.

22. Способ по п.1, отличающийся тем, что детали (2, 4) состоят из стали и/или из алюминия, и/или из магния, и/или из пластика.

23. Способ по п.1, отличающийся тем, что детали (2, 4) дополнительно соединяют друг с другом при помощи склеивания.

24. Способ по п.1, отличающийся тем, что шляпка (8h) гвоздя выполнена в форме потайной головки, на нижней стороне которой имеется скошенный участок (52), переходящий в кольцеобразный паз (22h), так что потайная головка по меньшей мере частично входит в материал детали (2), расположенной со стороны шляпки гвоздя.

25. Способ по п.1, отличающийся тем, что в процессе забивания детали (2, 4) прижимают друг к другу при помощи прижима (44), предусмотренного на монтажном инструменте, или при помощи независимого захватного механизма.

26. Способ по п.1, отличающийся тем, что гвоздь (6, 6a-i) вбивают в обе детали (2,4) единственным ударом монтажного инструмента.

27. Способ по п.1, отличающийся тем, что гвоздь (6, 6a-i) в основном вбивают в обе детали (2, 4) одним ударом монтажного инструмента и окончательно вбивают одним или более дальнейшими ударами, выполняемыми вручную или механически.

28. Способ формирования нескольких соединений между двумя деталями в отстоящих друг от друга соединительных областях, в котором используемый для забивания гвоздей монтажный инструмент последовательно перемещают роботом к соединительным областям, отличающийся тем, что осуществляемое роботом перемещение монтажного инструмента происходит непрерывно и во время этого непрерывного перемещения гвозди забивают в обе детали способом по одному из предшествующих пунктов.

29. Способ по п.28, отличающийся тем, что шляпка (8h) гвоздя выполнена в форме потайной головки, на нижней стороне которой имеется скошенный участок (52), переходящий в кольцеобразный паз (22h), так что потайная головка по меньшей мере частично входит в материал детали (2), расположенной со стороны шляпки гвоздя.

30. Способ по п.28, отличающийся тем, что в процессе забивания детали (2, 4) прижимают друг к другу при помощи прижима (44), предусмотренного на монтажном инструменте, или при помощи независимого захватного механизма.

31. Способ по п.28, отличающийся тем, что гвоздь (6, 6a-i) вбивают в обе детали (2,4) единственным ударом монтажного инструмента.

32. Способ по п.28, отличающийся тем, что гвоздь (6, 6a-i) в основном вбивают в обе детали (2, 4) одним ударом монтажного инструмента и окончательно вбивают одним или более дальнейшими ударами, выполняемыми вручную или механически.

33. Гвоздь для формирования соединения двух деталей (2,4) в соответствии со способом по одному из предшествующих пунктов, содержащий шляпку (8; 8f) гвоздя, стержень (10а-f) гвоздя и острие (12) гвоздя, причем шляпка (8; 8f) на своей нижней стороне имеет кольцеобразный паз (22) для приема тороидального утолщения (38) материала детали (2), расположенной со стороны шляпки гвоздя, стержень (10а-f) гвоздя имеет рифление (28a-f) поверхности для приема материала детали (4), удаленной от шляпки гвоздя, а острие (12) гвоздя имеет оживальную форму с коэффициентом оживальности от 3 до 5.

34. Способ формирования соединения двух деталей (2, 4) в соединительной области посредством гвоздя (6i), имеющего шляпку (8i) гвоздя с предусмотренным на нижней стороне шляпки кольцеобразным пазом (22), стержень (10i) гвоздя с пилообразным рифлением (28i) и острие (12i) гвоздя, в котором забивают, в соединительной области с высокой скоростью в пределах от 5 до 300 м/с при помощи монтажного инструмента, гвоздь (6i) в осевом направлении, по существу, без вращения в детали (2, 4), не имеющие заранее подготовленных отверстий, таким образом, что острие (12i) гвоздя проникает сквозь деталь (2), расположенную со стороны шляпки гвоздя, внутрь детали (4), удаленной от шляпки гвоздя, причем в детали (2), расположенной со стороны шляпки гвоздя, образуется тороидальное утолщение (38) материала, выступающее в кольцеобразный паз (22) шляпки (8), а в детали (4), удаленной от шляпки гвоздя, образуется кратеровидное утолщение (40) материала, выступающее в противоположном от шляпки гвоздя направлении.

35. Способ по п.34, отличающийся тем, что пилообразное рифление (28i) выполнено таким образом, что каждый зубец сужается по направлению к острию (12i) гвоздя.

36. Способ по п.34 или 35, отличающийся тем, что огибающая кривая пилообразного рифления (28i) в сочетании с контуром острия (12i) гвоздя в продольном сечении имеет форму параболы.

| Перемножающее устройство | 1987 |

|

SU1465896A1 |

| Дюбель-гвоздь | 1990 |

|

SU1793116A1 |

| АНКЕРНЫЙ ЭЛЕМЕНТ С НАКАТКОЙ | 0 |

|

SU261286A1 |

| DE 7226710 U, 16.08.1973 | |||

| US 6851906 B2, 08.02.2005. | |||

Авторы

Даты

2011-11-10—Публикация

2007-01-16—Подача