Область техники

Настоящее изобретение относится к радиатору для циркуляции горячей воды для отопления помещений и, более конкретно, к радиатору, содержащему группу труб для циркуляции горячей воды, выполненных из полимерной смолы и работающих как открытая снаружи излучающая секция.

Предшествующий уровень техники

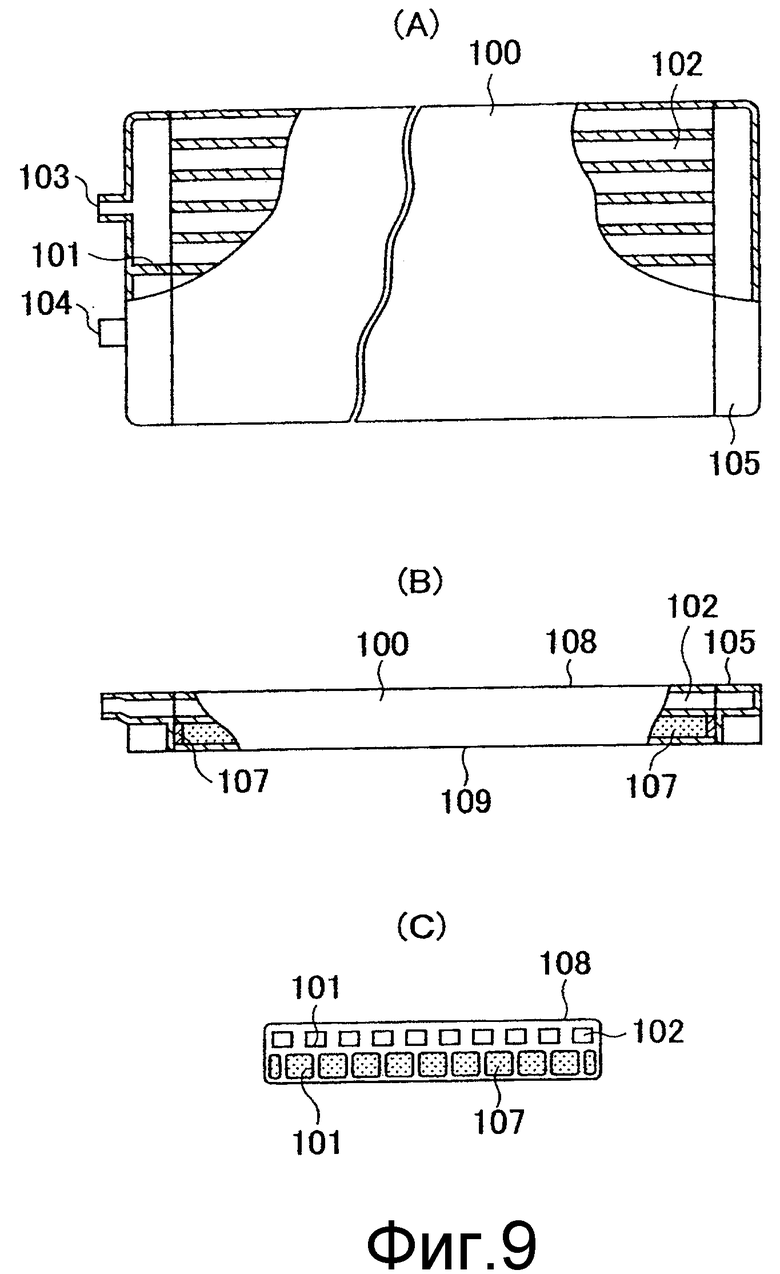

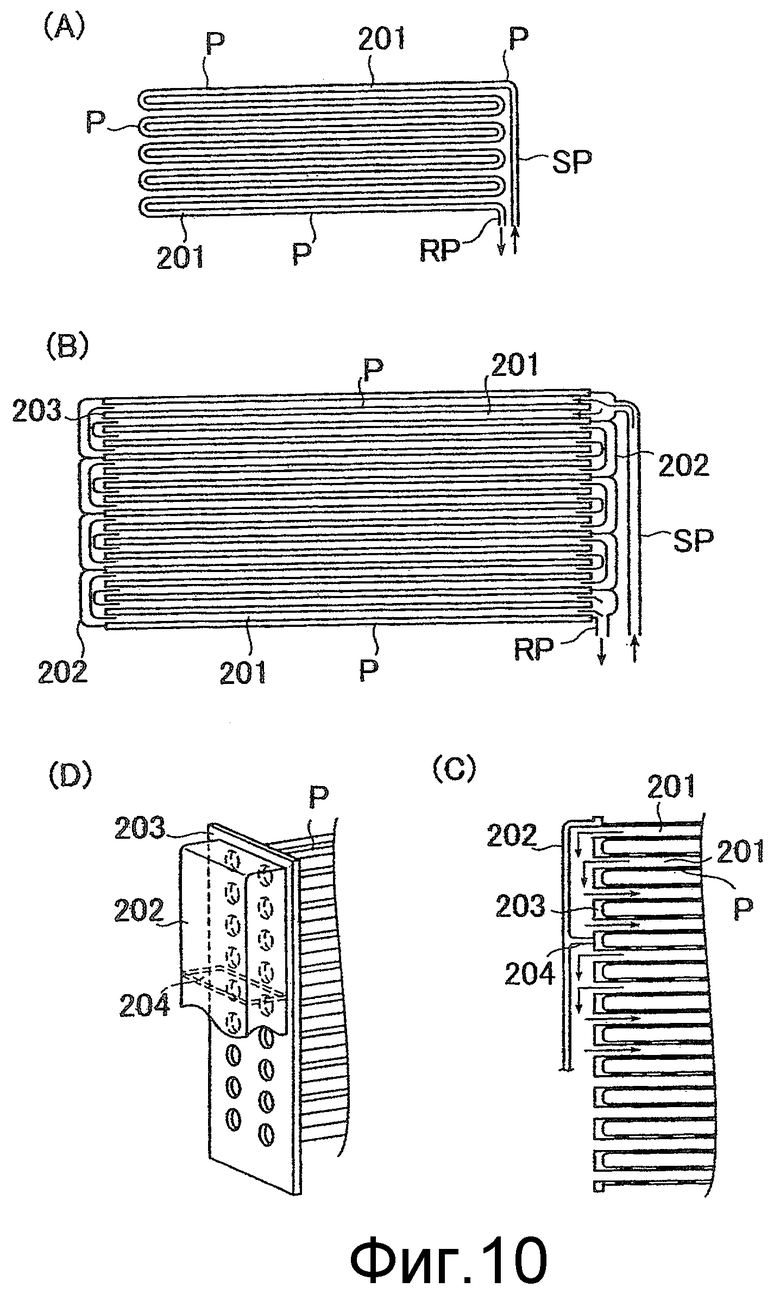

Радиатор, имеющий излучающую секцию для циркуляции горячей воды, выполненную из пластмассы, известен из известного примера 1 согласно фиг.9 и примера 2 согласно фиг.10.

Известный пример 1 (фиг.9) представляет собой радиатор для циркуляции горячей воды, описанный в патентном документе 1 и показанный на фиг.9(А) (вид спереди с частичным вырезом), фиг.9(В) (вид сверху с частичным вырезом) и фиг.9(С) (сечение).

В этом радиаторе плоский корпус 100 разделен на две части перегородкой 101, проходящей в направлении толщины корпуса, тем самым у поверхности одной части в продольном направлении проходит группа каналов 102 для горячей воды, при этом от впускного отверстия 103 отходит группа подающих каналов, а к выпускному отверстию 104 подходит группа возвратных каналов. Каналы сформированы стенкой, закрывающей эти группы каналов, благодаря чему горячая вода циркулирует по всем каналам 102 горячей воды через возвратный коллектор 105. Таким образом, радиатор имеет форму плоской плиты, выполнен из пластмассы и снабжен внешней поверхностью 108, причем одна сторона этой внешней поверхности, расположенная во второй части, и нижняя сторона 109 радиатора заполнены теплоизолирующим материалом 107. При этом радиатор при использовании устанавливается на поверхности пола или на поверхности стены.

Кроме того, пример 2 (фиг.10) представляет собой радиатор для циркуляции горячей воды, снабженный излучающей секцией, выполненной из пластмассовых труб Р, как описано в патентном документе 2. Фиг.10(А) иллюстрирует канал 201 для текучей среды, служащий излучающей секцией, образованной путем гибки и прокладки одной пластмассовой трубы Р. На фиг.10(В) показано множество труб Р, расположенных параллельно и сообщающихся с каждым гнездом 202 на обоих концах для формирования канала 201 для текучей среды. Горячая вода течет по группе, включающей все трубы, через каждое гнездо 202 на одном конце подающей трубы SP, и выходит в возвратную трубу RP через каждое гнездо 202 на другом конце. На фиг.10(С) схематично показана группа труб Р, разделенная гнездами 202 на множество подгрупп, и горячая вода циркулирует по каждой подгруппе труб. На фиг.10(С) схематично показано направление потока воды в гнездовой секции, а на фиг.10(D) показана гнездовая секция в перспективе.

Патентный документ 1: JU 63-175718А.

Патентный документ 2: JP2001-116475А.

Раскрытие изобретения

Проблемы, решаемые изобретением

Поскольку в пластмассовом радиаторе согласно известному примеру 1 (фиг.9) множество каналов для горячей воды сформировано с помощью перегородок, расположенных внутри плоского корпуса 100, он прост в изготовлении. Однако эффективность теплопроводности от горячей воды к окружающему воздуху невысока, поскольку излучение осуществляется только поверхностью 108 внешней стенки группы параллельных каналов 102 для воды.

Далее, поскольку нагревание поверхности внешней стенки 108 горячей водой осуществляется при движении горячей воды только в одном направлении, от впускного отверстия 103 к выпускному отверстию 104, или от одного конца радиатора к другому, то секция подачи горячей воды и секция возврата горячей воды на внешней поверхности стенки 108 будут иметь разную температуру.

Хотя такой радиатор можно уложить под ковром или установить на поверхность стены, как нагреватель он некрасив.

Кроме того, поскольку радиатор выполнен из пластмассы, он разлагается под действием ультрафиолетового излучения.

Далее, поскольку горячая вода в канале 102 движется в возвратно-поступательном направлении, он оказывает значительное сопротивление движению воды.

В радиаторе по примеру 2 (фиг.10) трубы Р расположены поперечно и, поэтому, оказывают значительное сопротивление потоку воды. Если количество труб велико, каждая труба Р создает смещенный поток, что приводит к неравномерному распределению температур в излучающей секции, образованной каналом 201.

Далее, поскольку в таком радиаторе имеется множество точек сварки, например, на сварной пластине 203, на гнезде 202, на закрывающей пластине 204 и на группе труб Р, этот радиатор сложен в производстве и требует квалифицированной рабочей силы.

Кроме того, пластиковые трубы разлагаются под действием ультрафиолетового излучения.

Настоящее изобретение разработано для решения или смягчения вышеописанных проблем известных пластмассовых радиаторов и для создания усовершенствованного пластмассового радиатора с улучшенным дизайном и с высоким тепловым кпд.

Средства для решения проблем

Радиатор для циркуляции горячей воды согласно настоящему изобретению содержит, например, как показано на фиг.3, открытую снаружи излучающую секцию 8, содержащую панели 81, 82 для циркуляции горячей воды, выполненные из трубок целиком, состоящих из полимерной смолы, при этом каждая излучающая панель 81, 82 для циркуляции горячей воды содержит группу пластмассовых вертикальных труб 8В, идентичных друг другу по диаметру и длине и расположенных параллельно. Верхние концы вертикальных пластмассовых труб 8В сообщаются с соответствующими нижними концами через пластмассовые горизонтальные трубы 8А. На нижнем конце пластмассовых горизонтальных труб 8А имеется впускной патрубок 8S и выпускной патрубок 8R для горячей воды.

Излучающая секция 8 содержит раму F, содержащую верхний элемент 13 рамы, скрывающий верхний горизонтальные трубы 8А, нижний элемент 14 рамы, скрывающий нижние горизонтальные трубы 8А, боковые элементы 15 рамы на правой и левой сторонах, верхние соединители 16 для соединения верхнего элемента 13 рамы с боковыми элементами 15 рамы и нижние соединители для соединения нижнего элемента 14 рамы с боковыми элементами рамы.

В этом случае термин "открытый снаружи", относящийся к излучающим панелям 81, 82, означает, что по меньшей мере поверхности панелей, излучающие теплоту, то есть передняя и задняя поверхности группы вертикальных трубок 8В, открыты снаружи, что позволяет излучаемой теплоте рассеиваться по помещению.

Далее, хотя количество излучающих панелей 81, 82 не имеет значения, если имеется одна панель, то впускной патрубок 8S для горячей воды располагается на одном конце нижней горизонтальной трубы 8А, а выпускной патрубок 8R для горячей воды располагается на другом конце нижней горизонтальной трубы 8А, тогда как вертикальная труба 8В на другом конце, соответствующая выпускному патрубку 8R для горячей воды, образует направленный вниз канал, проходящий через закрывающую пластину, установленную на нижней стороне горизонтальной трубы 8А перед выпускным патрубком 8R так, что впускной патрубок 8S и выпускной патрубок 8R радиатора расположены на разных концах излучающей панели, что затрудняет разводку труб для горячей воды.

Далее, если излучающих панелей больше трех, промежуточная излучающая панель будет иметь пониженную эффективность излучения теплоты.

Кроме того, если используются две излучающие панели, расположенные одна за другой, то и впускной патрубок 8S и выпускной патрубок 8R можно расположить на одном конце нижней горизонтальной трубы 8А так, чтобы излучающие панели можно было легко подсоединить к системе SY циркуляции горячей воды, при этом эффективность излучения теплоты излучающей панелью остается высокой. Поэтому обычно используются две излучающие панели.

Помимо этого, и горизонтальные трубы 8А, и вертикальные трубы 8В, выполнены из одного и того же материала, и они могут быть соединены широко распространенным способом сварки. Впускной патрубок 8S и выпускной патрубок 8R можно приваривать к горизонтальным трубам 8А на одном участке.

Соответственно, в радиаторе по настоящему изобретению, поскольку излучающая секция 8 является излучающей панелью, сформированной открытой снаружи излучающей панелью, образованной группой пластмассовых труб, подаваемая горячая вода циркулирует в нагреваемых излучающих панелях 81, 82 так, что воздух, окружающий излучающие панели, нагревается, в то время как излучаемая теплота от панелей 81, 82 прогревает помещение. В результате, хотя температура излучающих панелей 81, 82 не столь высока, чтобы нанести травму человеку при прикосновении к ним, они могут осуществлять нежный и комфортабельный нагрев за счет суммирования нагрева, осуществляемого конвекцией воздуха, и нагрева излучением теплоты. В результате достигается безопасный и приятный для тела обогрев.

Далее, поскольку в излучающих панелях 81, 82 подаваемая вода поднимается и циркулирует сразу по группе коротких вертикальных труб 8В (стандартная длина 400 мм), от горизонтальной трубы 8А, расположенной снизу, к группе длинных горизонтальных труб 8А (стандартная длина 1520 мм), расположенных сверху, циркулирующая вода встречает низкое сопротивление, в результате равномерно нагревая всю поверхность излучающих панелей 81, 82. Поэтому воздух, контактирующий с периферийной поверхностью каждой трубы группы вертикальных труб 8В, поднимается равномерно и плавно, при этом достигается хороший теплоперенос к воздуху в помещении при низком сопротивлении конвекционному теплопереносу.

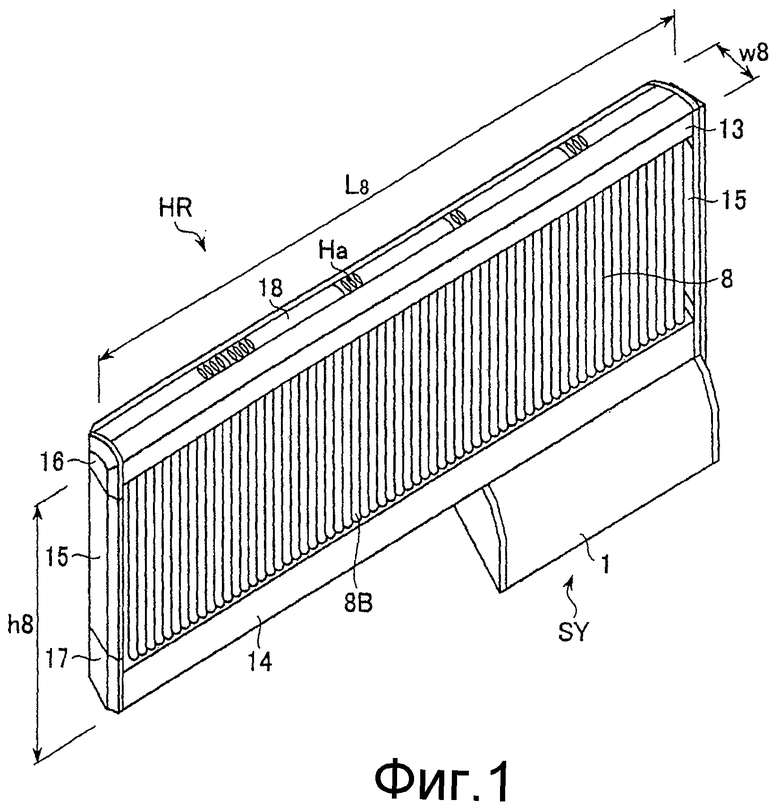

Как показано на фиг.1, к излучающей секции 8 добавлена рама F, которая содержит верхний элемент 13 рамы, закрывающий верхние горизонтальные трубы 8А, нижний элемент 14 рамы, закрывающий нижние горизонтальные трубы 8А, боковые элементы 15 рамы на левой и на правой сторонах, верхний соединитель 16 для соединения верхнего элемента 13 рамы с боковыми элементами 15 рамы, и нижний соединитель 17 для соединения нижнего элемента 14 рамы и боковых элементов 15 рамы.

В этом случае в верхнем элементе 13 следует выполнить воздушные отверстия, обеспечивающие прохождение воздуха от нижней поверхности к верхней поверхности излучающей секции 8.

Соответственно, некрасивые части, например, неравномерную форму скругленного угла на соединении, образованном сваркой группы вертикальных труб 8В излучающих панелей 81, 82 с горизонтальными трубами и т.д., можно спрятать, тем самым улучшая внешний вид верхней, боковой и других поверхностей радиатора рамой F.

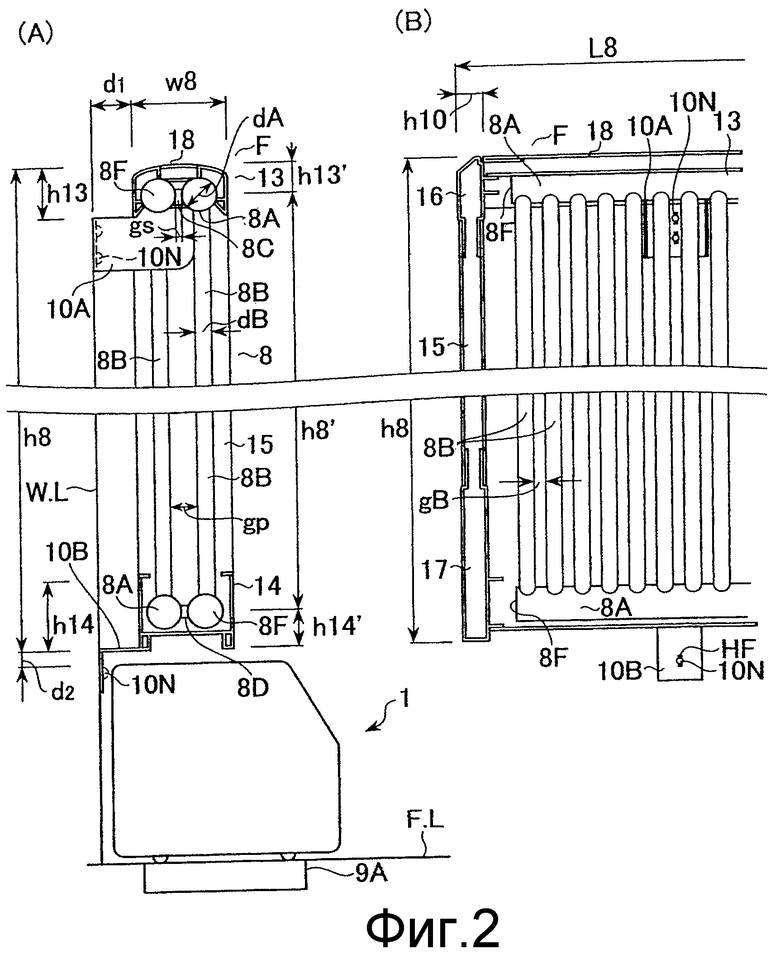

Дополнительно установка радиатора HR на поверхности стены и т.д. упрощается за счет опоры на нижний монтажный кронштейн 10В, выполненный отдельно в форме уголка, и благодаря вставленному в нижний элемент 13 рамы верхнему монтажному кронштейну 10А, который поддерживает верхние горизонтальные трубы 8А, и т.д. Радиатор HR можно устанавливать так, чтобы не возникало помех его тепловому расширению, с учетом того, что вертикальные трубы 8В и горизонтальные трубы 8А выполнены из пластмассы, т.е. излучающую секцию 8 можно подвешивать, что позволит ей расширяться в горизонтальном направлении, и поддерживать свободный нижний конец секции 8 нижним элементом 14 рамы, чтобы излучающая секция 8 могла расширяться в вертикальном направлении.

Далее, как показано на фиг.2, излучающие панели 81, 82 для циркуляции горячей воды по настоящему изобретению предпочтительно интегрированы друг с другом так, что группа вертикальных труб 8В малого диаметра dB расположена между горизонтальными трубами 8А большого диаметра dA, на верхнем и нижнем концах, при этом соответствующие вертикальные трубы 8В установлены с минимальным интервалом gB, позволяющим подниматься и протекать только нагретому воздуху.

В этом случае горизонтальные трубы 8А, расположенные на верхнем и нижнем концах, выполняют удерживающую функцию, а также функцию коллектора для группы вертикальных труб 8В, которые эффективно нагреваются проточной горячей водой так, что горизонтальная труба 8А типично имеет внешний диаметр 27 мм и толщину стенки 5 мм, а вертикальная труба 8В имеет внешний диаметр 13 мм и толщину стенки 1,6 мм.

Поднимающийся поток воздуха вокруг периферийных поверхностей нагретых вертикальных труб 8В имеет скорость подъема 0,024 м/с на расстоянии 5 мм от вертикальной поверхности и 0,057 м/с на расстоянии 20 мм от вертикальной поверхности, а направленный вниз поток холодного воздуха возникает на расстоянии 20 мм или более от вертикальной поверхности.

Приоритет отдается величине излучения излучающих панелей 81, 82, поскольку вертикальные трубы 8В увеличивают излучение на поверхности излучающей панели, если имеется большая удельная площадь, если имеется зазор в положении, где вертикальная труба 8В соединена с горизонтальной трубой 8А, когда вертикальная труба 8 приварена к горизонтальной трубе 8А, и т.д., поэтому вертикальные трубы 8В группы предпочтительно проходят параллельно друг другу. Соответственно, если зазор gB между вертикальными трубами 8В составляет 5-10 мм (стандарт 7 мм), излучающие панели 81, 82 обладают высокой излучающей способностью, и вокруг периферийных поверхностей вертикальных труб 8В возникает необходимый восходящий воздушный поток.

Соответственно, в излучающих панелях 81, 82 поступающая горячая вода течет от горизонтальных труб 8А большого диаметра сразу в группу вертикальных труб 8В малого диаметра, в результате чего на нагреваемой поверхности отсутствует перепад температур. В то же время нагреваемые поверхности группы вертикальных труб 8В, образующие излучающие поверхности излучающих панелей 81, 82, могут предотвратить возникновение направленного вниз потока холодного воздуха сверху относительно вертикальных труб 8В и предотвратить застой нагретого воздуха между вертикальными трубами 8В (в зазоре gB), поэтому нагрев воздуха по окружности эквивалентен эффекту подъема (эффект конвекционного нагрева) группой вертикальных труб 8В и может быть измерен.

В этом случае, например, трубы, выполненные из PP-R смолы (полипропилен с произвольным сополимером) и имеющие внешний диаметр 13 мм, количество излучения благодаря конвекционному потоку на 1 м длины составляет 18,0 ккал/мч°С, в то время как количество излучения через излучение составляет 7,68 ккал/мч°С при температуре воды на входе 80°С, температуре воды на выходе 60°С и температуре окружающего воздуха 20°С.

Соответственно, излучающая секция 9 излучающей панели обеспечивает мягкий нагрев за счет сочетания конвекционного нагрева воздуха и излучаемой теплоты, вместе с естественной конвекцией, что позволяет людям чувствовать теплоту без существенного повышения температуры в помещении.

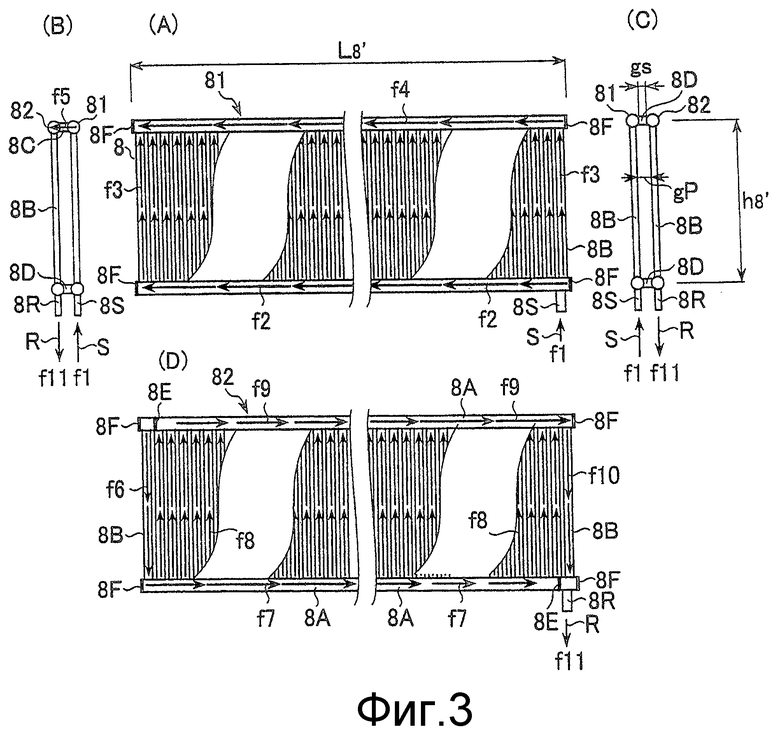

Далее, как показано на фиг.2 и 3, панели 81, 82 радиатора для циркуляции горячей воды предпочтительно соединены друг с другом так, чтобы первая панель 81, снабженная впускным патрубком 8S на нижней стороне одного бокового конца горизонтальной трубы 8А, сообщалась со второй панелью 82, снабженной выпускным патрубком 8R на нижней стороне одного бокового конца горизонтальной трубы 8А, через соединительную трубу 8С, расположенную на верхней стороне другого конца горизонтальной трубы 8А. Излучающие панели 81, 82 для циркуляции горячей воды предпочтительно соединены друг с другом с сохранением интервала gP между противоположными боковыми поверхностями первой панели 81 и второй панели 82 для предотвращения попадания потока холодного воздуха сверху, и с сохранением расстояния gS между верхними горизонтальными трубами 8А.

В этом случае первая панель 81 и вторая панель 82 соответственно образованы горизонтальными трубами 8А одинаковой длины и вертикальными трубами одинаковой длины, и соединение первой панели 81 и второй панели 82 может осуществляться, как показано на фиг.3, на обоих концах нижних горизонтальных труб 8А, и на одном конце (правом) верхних горизонтальных труб 8А через промежуточную трубу 8D, и на другом конце (левом) верхних горизонтальных труб через соединительную трубу 8С, создавая непрерывный канал. Вертикальная труба 8В на левом конце второй панели 82 образует направленный вниз канал, ведущий к нижней горизонтальной трубе 8А, благодаря перемычке 8Е в верхней горизонтальной трубе 8А, а вертикальная труба 8В на правом конце второй излучающей панели 82, образует направленный вниз канал от верхней горизонтальной трубы 8А, благодаря перемычке 8Е в нижней горизонтальной трубе 8А.

Траектория движения горячей воды, как показано на фиг.3, образует траекторию циркуляции внутри излучающей панели, в которой циркулирует поток (f1) воды, поступающий от впускного патрубка 8S горячей воды, расположенного на одной (правой) стороне нижней части первой излучающей панели 81, и последовательно переходит в горизонтальный поток (f2) в нижней горизонтальной трубе 8А первой излучающей панели 81, далее - в восходящий поток (f3) в группе вертикальных труб 8В первой излучающей панели 81, в горизонтальный поток (f4) в верхней горизонтальной трубе 8А первой панели 81, в горизонтальный поток (f5) в соединительной трубе, соединяющей первую панель 81 со второй панелью 82, в нисходящий поток (f6) в вертикальной трубе 8В на левом конце второй панели 82, в горизонтальный поток (f7) в нижней горизонтальной трубе 8А второй панели 82, в восходящий поток (f8) в вертикальных трубах 8В второй панели, в горизонтальный поток (f9) в верхней горизонтальной трубе второй панели, в нисходящий поток (f10) в вертикальной трубе 8В на правом конце второй панели, и в поток (f11), выходящий из выпускного патрубка 8R для горячей воды.

Соответственно, группа вертикальных труб 8В, образующая излучающие поверхности в первой излучающей панели 81 и во второй излучающей панели 82, нагреваются одновременно равномерно протекающей горячей водой из нижней горизонтальной трубы 8А в верхнюю горизонтальную трубу 8А так, что первая излучающая панель 81 и вторая излучающая панель 82 образуют излучающие поверхности, не имеющие перепадов температуры.

Кроме того, поскольку интервал gP (стандарт 18,5 мм) между противоположными боковыми поверхностями первой панели 81 и второй панели 82 является интервалом, обусловленным наличием интервала между верхней горизонтальной трубой 8А первой панели 81 и верхней горизонтальной трубой 8А второй панели 82, и должен быть достаточен для предотвращения нисходящего потока холодного воздуха сверху, т.е. не должен превышать 40 мм, то у между первой панелью 81 и второй панелью 82 возникает только восходящий поток воздуха, и воздух, циркулирующий вокруг секции 8 радиатора, последовательно становится не нагретым воздухом → нагретым воздухом → плавно поднимающимся воздухом.

Соответственно, первая циркуляционная излучающая панель 81 и вторая циркуляционная излучающая панель 82 взаимодействуют друг с другом для образования нагревающей поверхности, не имеющей неравномерностей температуры нагревания и создающей сильное излучение, и способны осуществлять отопление помещения, создавая мягкую естественную конвекцию, нагревая и создавая восходящий поток воздуха в помещении.

Далее, в излучающей секции 8 по настоящему изобретению все трубы 8А, 8В излучающих панелей 81, 82 выполнены из двухслойных формованных пластмассовых труб, на поверхность которых нанесено покрытие.

В этом случае, когда горизонтальная труба 8А и вертикальная труба 8В сформованы из смолы PP-R, пластмасса для поверхностного слоя может быть получена двухслойным экструзионным формованием, путем подмешивания пигмента в ту же смолу PP-R, которая используется для внутренней части труб, тем самым получая поверхностный слой толщиной 0,4-0,5 мм.

Соответственно, излучающие панели 81, 82 можно изготавливать в требуемом цвете, получая радиатор с привлекательным внешним видом и который можно установить в комнате в подходящее место.

Помимо этого, несмотря на то, что соответствующие трубы 8А, 8В пластмассовой излучающей секции 8 имеют требуемый цвет, во внутренний слой тела трубы пигмент не добавляется, чтобы избежать снижения долговечности, которую может вызвать добавление пигмента в трубы 8А, 8В.

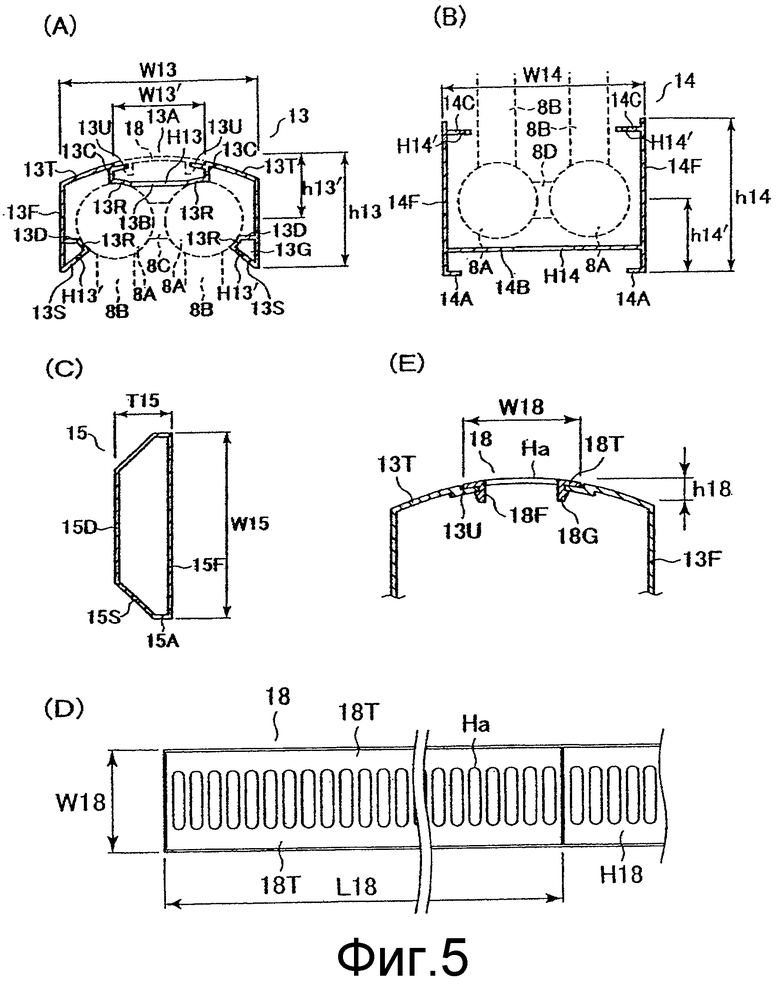

Далее, рама радиатора по настоящему изобретению предпочтительно содержит, как показано на фиг.5, верхний элемент 13 рамы, снабженный упором 13R, обращенным к верхней стороне горизонтальной трубы 8А на обеих боковых частях нижней пластины 13В, которая вынесена вниз от центральной части 13Т, ориентирована по ширине радиатора и проходит через вырез 13А. В центральной части пластины 13В выполнено отверстие 13Н для пропускания потока воздуха, а на внутренней поверхности нижней стороны вертикальной стенки 13F с обеих сторон верхнего элемента рамы имеется упор 13R, обращенный к горизонтальной трубе 8А, при этом в вырез 13А верхней стенки 13Т верхнего элемента 13 рамы вставлена верхняя крышка 18 с группой равномерно распределенных по ней воздушных отверстий На, закрывая вырез 13А.

В этом случае верхний элемент 13 рамы, нижний элемент 14 рамы и верхняя крышка 18 сформированы способом двухслойного экструзионного формования, а выпускное воздушное отверстие Н13 верхнего элемента 13 рамы и воздушные отверстия на верхней крышки 18 могут быть выполнены способом перфорирования на последующем этапе. Поскольку вырез 13А в центральной части верхнего элемента 13 рамы, ориентированный в направлении ширины, закрыт верхней крышкой, выпускное воздушное отверстие Н13 нижней пластины 13В верхнего элемента рамы на видно снаружи.

Форма и расположение выпускного воздушного отверстия Н13 верхнего элемента 13 рамы выбираются исходя из соображений работоспособности и стоимости так, чтобы обеспечить прохождение потока нагретого воздуха от нижней части излучающей секции 8 к ее верхней части. Если равномерно распределить воздушные отверстия Ha в верхней крышке 18, обращая внимание на внешний вид, например, как показано на фиг.5(D), верхняя поверхность радиатора, т.е. верхняя крышка, будет обладать привлекательным внешним видом и равномерно выводить нагретый воздух. Благодаря использованию верхней крышки 18 операцию перфорирования нижней пластины 13В под вырезом 13А в верхнем элементе 13 рамы можно выполнить без затруднений и без высоких затрат, выбирая форму и расположение выпускного отверстия Н13.

Затем, как показано на фиг.5(А), поскольку верхний элемент 13 рамы снабжен изогнутым упором 13R, который упирается в верхнюю поверхность горизонтальных труб 8А, и изогнутым упором 13R, который упирается в нижнюю часть боковых поверхностей горизонтальных труб 8А, рама F равномерно посажена на излучающую секцию 8 без зазоров, закрывая ее.

Кроме того, поскольку нижний элемент рамы интегрирован с боковым элементом 15 рамы с обеих сторон с помощью нижнего соединителя 17, как показано на фиг.2, и в нижнем элементе рамы расположена нижняя часть излучающей секции 8, а именно, свободно подвешенная нижняя горизонтальная труба 8А, деформации группы вертикальных труб 8В, возникающие при тепловом расширении, не встречают каких-либо препятствий.

Далее, в радиаторе по настоящему изобретению, предпочтительно, каждый элемент рамы F выполнен из пластмассы и имеет на поверхности слой покрытия, при этом каждый элемент рамы F съемно прикреплен к излучающей секции 8.

В этом случае, хотя каждый элемент рамы может иметь любой цвет, обычно они имеют цвет, соответствующий цвету излучающих панелей 81, 82, а слой покрытия имеет толщину 0,4 мм.

Соответственно, поскольку каждый элемент рамы F является формованной пластмассовой деталью, такой элемент легко изготовить как недорогую съемную структуру.

Кроме того, поскольку при типичном двухслойном экструзионном формовании во внутреннюю часть (основу) элемента детали пигмент не подмешивается, предотвращается деградация элементов рамы под действием окружающей среды, хотя они и выполнены из цветной пластмассы.

Эффект изобретения

Согласно настоящему изобретению, поскольку вертикальные трубы 8В излучающей секции 8, расположенные параллельно и выполненные из пластмассы, имеют одинаковый диаметр и сообщаются с верхней и с нижней горизонтальными трубами 8А, горячая вода течет равномерно из горизонтальной трубы 8А, выполняющей функцию коллектора, в группу вертикальных труб 8В так, что поверхность излучающей панели секции 8 для циркуляции горячей воды, нагревается равномерно и не имеет перепадов температуры.

Поскольку пластмассовые излучающие панели 81, 82 для циркуляции горячей воды открыты снаружи, помещение можно отапливать так, чтобы человек испытывал нежное и мягкое тепло за счет суммы конвекции нагретого воздуха и излучаемой теплоты, при этом такая безопасная и приятная система отопления не является источником ожогов, даже если человек прикоснется к излучающим панелям 81, 82.

Краткое описание чертежей

Фиг.1 - вид в перспективе, иллюстрирующий конструкцию радиатора по настоящему изобретению.

Фиг.2 - схематическое представление радиатора, где фиг.2(А) - поперечное сечение, а фиг.2(В) - вид спереди в продольном сечении с частичным вырезом.

Фиг.3 - схематическое представление излучающей секции, где фиг.3(А) - вид спереди первой излучающей панели, фиг.3(В) - вид слева излучающей секции, фиг.3(С) - вид справа излучающей секции, и фиг.3(D) - вид спереди второй излучающей панели.

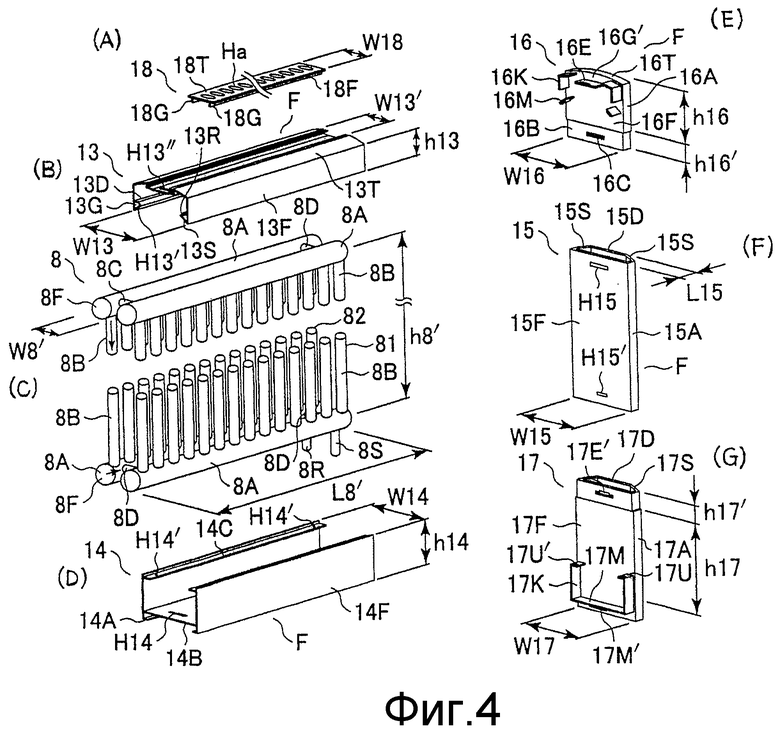

Фиг.4 - разнесенный вид в перспективе радиатора, где фиг.4(А) - верхняя крышка, фиг.4(В) - верхний элемент рамы, фиг.4(С) - излучающая секция, фиг.4(D) - нижний элемент рамы, фиг.4(Е) - верхний соединитель, фиг.4 (F) - боковой элемент рамы, фиг.4(G) - нижний соединитель.

Фиг.5 - схематическое представление элемента рамы, где фиг.5(А) - поперечное сечение верхнего элемента рамы, фиг.5(В) - поперечное сечение нижнего элемента рамы, фиг.5(С) - поперечное сечение бокового элемента рамы, фиг.5(D) - вид сверху верхней крышки, и фиг.5(Е) - схема, иллюстрирующая крепление между верхней крышкой и верхним элементом рамы.

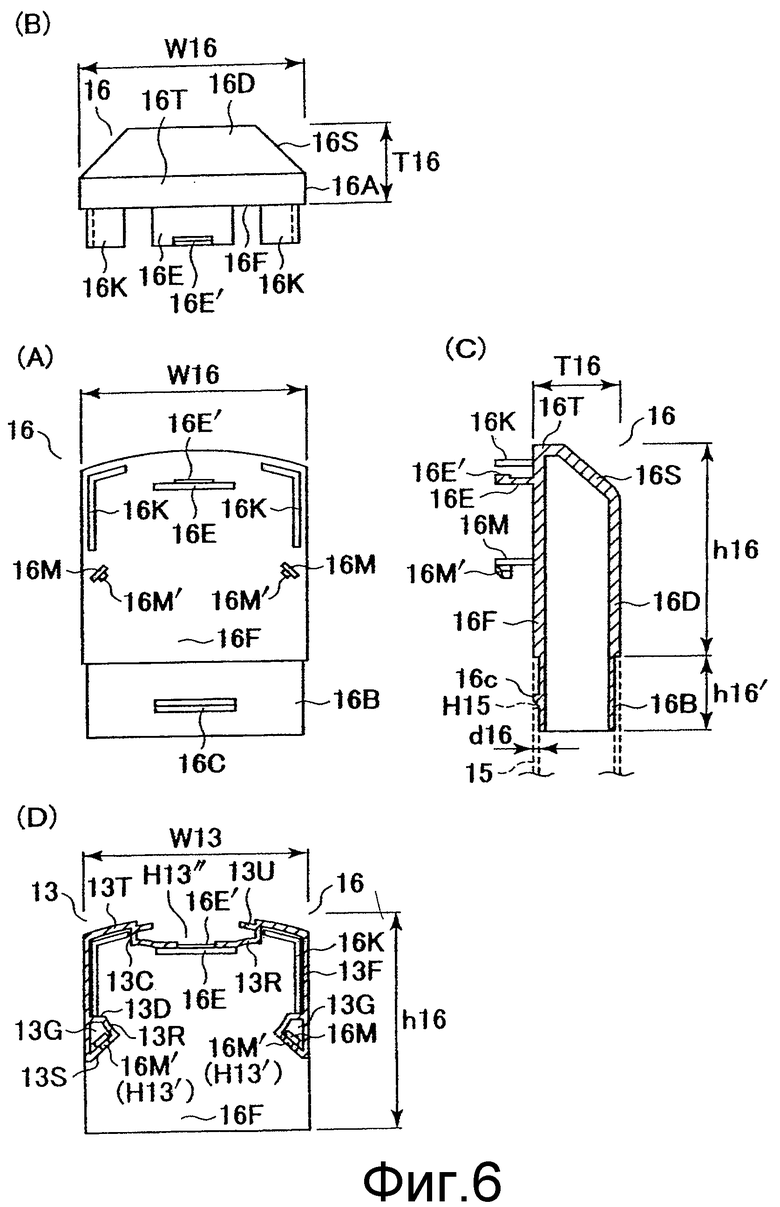

Фиг.6 - схематическое представление верхнего соединителя, где фиг.6(А) - вид спереди, иллюстрирующий внутреннюю сторону соединителя, фиг.6(В) - вид сверху, фиг.6(С) - поперечное сечение, и фиг.6(D) - схема установки на нижний элемент рамы.

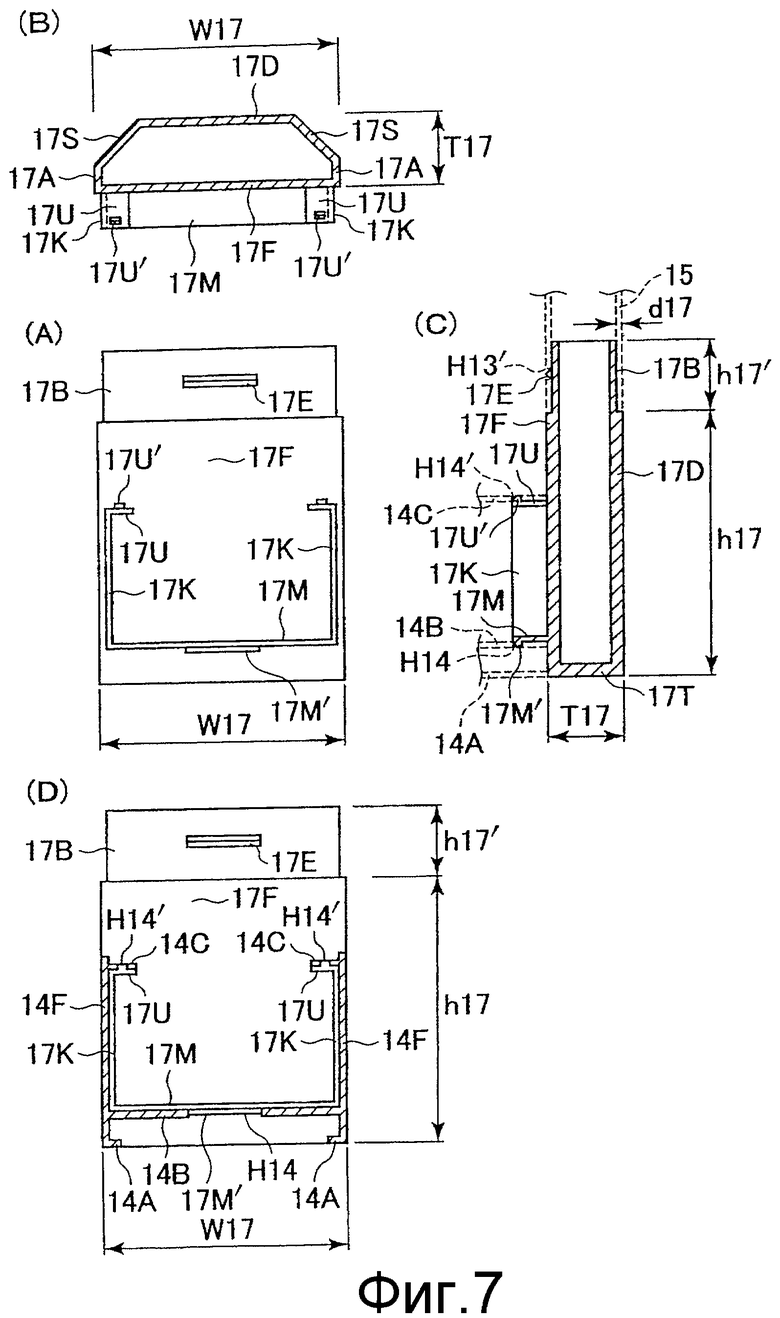

Фиг 7 - схематическое представление нижнего соединителя, где фиг.7(А) - вид спереди, иллюстрирующий внутреннюю сторону соединителя, фиг.7(В) - поперечное сечение, фиг.9(С) - продольное сечение, и фиг.7(D) - схема установки на верхний элемент рамы.

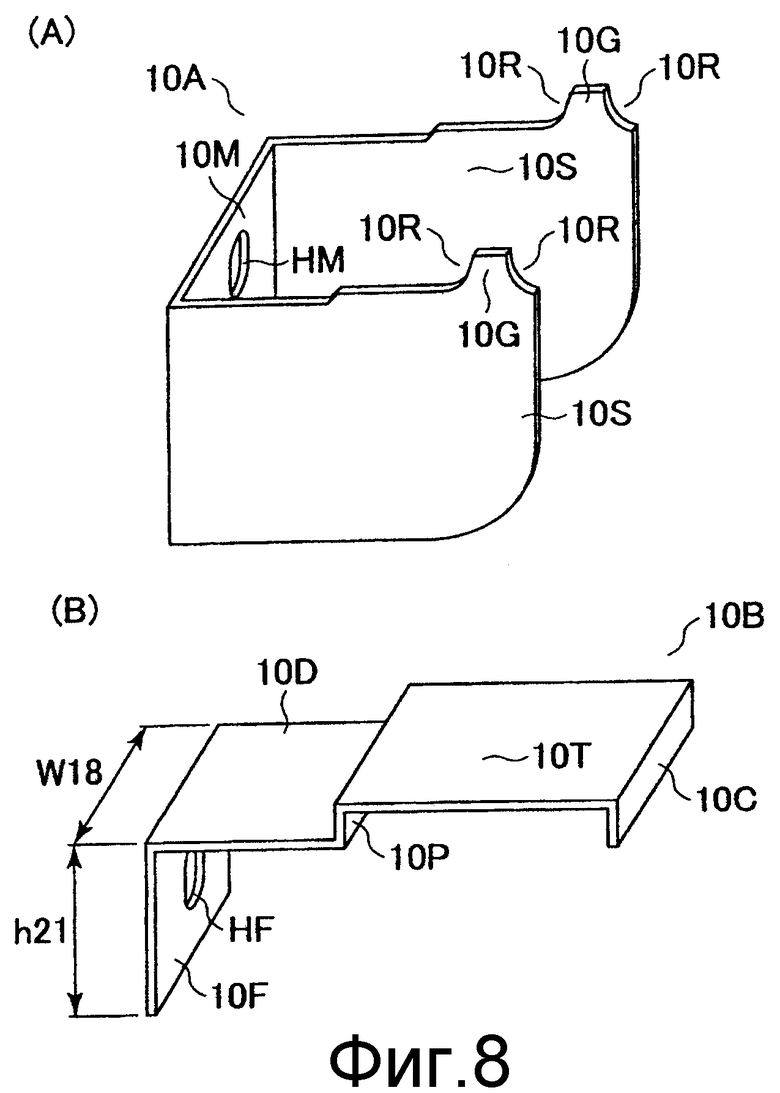

Фиг.8 - схематическое представление крепежных кронштейнов, где фиг.8(А) - вид в перспективе верхнего крепежного кронштейна, а фиг.8(В) - вид в перспективе нижнего крепежного кронштейна.

Фиг.9 - схематическое представление известного примера 1, где фиг.9(А) - вид спереди с частичным вырезом, Фиг.9(В) - вид сверху с частичным вырезом, и фиг.9(С) - поперечное сечение.

Фиг.10 - схематическое представление известного примера 2, где фиг.10(А) - вид спереди излучающей панели, выполненной из одной трубы, фиг.10(В) - вид спереди излучающей поверхности параллельных труб, фиг.10(С) - вид в увеличенном масштабе основной части фиг.10(В), и фиг.10(D) - вид в перспективе основной части фиг.10(В).

Позиции на чертежах

1 - кожух отопительного устройства

8 - излучающая секция

8А - горизонтальная труба

8В - вертикальная труба

8С - соединительная труба

8D - промежуточная труба

8Е, 8F - закрывающая пластина

8R - выпускной патрубок горячей воды

8S - впускной патрубок горячей воды

9А - распределительная коробка

9В - панель управления

10А - верхний крепежный кронштейн (фитинги)

10В - нижний крепежный кронштейн (фитинги)

10С - свисающий участок

10D - первая горизонтальная стенка

10F - вертикальная стенка

10G - выступающий участок

10М - центральная вертикальная стенка

10N - винты

10Р - вертикальный участок

10R - упорная (криволинейная) поверхность

10S - вертикальная боковая стенка

10Т - вторая горизонтальная стенка

13 - верхний элемент рамы

13А - вырез

13В - нижняя пластина

13С - свисающий участок

13D - горизонтальная стенка

13F - вертикальная стенка

13G - пустотелый участок

13R - упорная (криволинейная) поверхность

13S - наклонная стенка

13Т - верхняя стенка

13U - опора

14 - нижний элемент рамы

14А - анкер

14В - нижняя стенка

14С - выступающая деталь

14F - вертикальная стенка

15 - боковой элемент рамы

15А - боковая вертикальная стенка

15D - внешняя вертикальная стенка

15F - внутренняя вертикальная стенка

15S - наклонная стенка

15U - опора

16 - верхний соединитель

16А - боковая вертикальная стенка

16В, 17В - вставляемый участок

16С - выступ

16D - внешняя вертикальная стенка

16Е - первая выступающая деталь

16Е' - вторая выступающая деталь

16F - внутренняя вертикальная стенка

16К - опора

16М - первый выступ

16М' - второй выступ

16S - наклонная стенка

16Т - верхняя стенка

17 - нижний соединитель

17А - боковая вертикальная стенка

17D - внешняя вертикальная стенка

17Е - трапецеидальный выступ

17F - внутренняя вертикальная стенка

17К - вертикальная опорная стенка

17М - нижняя опорная стенка

17M' - нижний выступ

17S - наклонная стенка

17U - горизонтальная опорная стенка

17U' - выступ

18 - верхняя крышка

18F - нижний выступ

18G - удерживающая защелка

18Т - верхняя стенка

81 - первая излучающая панель (излучающая панель)

82 - вторая излучающая панель (излучающая панель)

F - рама

FL - поверхность пола

gB - интервал между горизонтальными трубами

gP - интервал между противоположными боковыми поверхностями

gS - расстояние между горизонтальными поверхностями

H13 - выходное воздушное отверстие

H13', H13”, H14, H14', H15, H15' - установочные отверстия

Ha - воздушное отверстие

HM, HF - монтажное отверстие

HR - радиатор

R - возвратная труба

S - подающая труба

SY - система циркуляции

WL - поверхность стены

Описание предпочтительных вариантов осуществления изобретения

[Излучающая секция, (фиг.8)]

Излучающая секция 8 предназначена для циркуляции горячей воды, в результате чего возникает конвекция и нагрев окружающего ее воздуха в помещении, при этом в помещение излучается теплота. Излучающая секция 8 состоит из двух излучающих панелей 81, 82, одинаковых по размеру и расположенных одна за другой. На фиг.3(А) приведен вид спереди первой излучающей панели 81, а на фиг.3(в) приведен вид слева излучающей секции 8, образованной путем соединения первой излучающей панели 81 со второй излучающей панелью 82. На фиг.3(С) приведен вид справа излучающей панели 8, а на фиг.3(D) - вид спереди второй панели 82.

Как показано на фиг.3, первая излучающая панель 81 и вторая излучающая панель 82 содержат группу параллельных вертикальных тонких труб 8В, имеющих одинаковую длину, при этом вертикальные трубы 8В сообщаются своими верхними и нижними концами с горизонтальными трубами 8А большего диаметра.

Горизонтальные трубы 8А излучающих панелей 81, 82 имеют внешний диаметр 27 мм и толщину стенок 5 мм, а вертикальные трубы 8В имеют внешний диаметр 13 мм и толщину стенок 1,6 мм, при этом эти трубы 8А, 8В выполнены из полипропилена с произвольным сополимером (PP-R) способом двухслойного экструзионного формования для создания на их поверхности слоя покрытия толщиной 0,4 мм.

В этом случае нужно лишь подмешать желаемый пигмент к смоле PP-R поверхностного слоя покрытия, чтобы придать пластмассовым трубам 8А, 8В нужный цвет, но не добавлять пигмент в материал тела трубы, чтобы избежать снижения стойкости к воде.

Хотя длину вертикальных труб 8В и горизонтальных труб 8А приблизительно подбирают и определяют в зависимости от характеристик радиатора HR, радиатор JR, используемый в электрической системе отопления на горячей воде мощностью 3 кВт, имеет длину горизонтальных труб 8А 1520 мм, и длину вертикальных труб 8В - 400 мм. При этом вертикальные трубы 8В сплавлены с горизонтальными трубами 8А так, что между соответствующими вертикальными трубами 8В имеется интервал gB, равный 7 мм. Таким образом, вертикальные трубы 8В и горизонтальные трубы 8А сообщаются друг с другом.

Далее, хотя соответствующие горизонтальные трубы 8А закрыты с торцов крышками 8F, как показано на фиг.3(D), во второй излучающей панели 82 имеется перегородка 8Е, расположенная на одном конце (на правом конце) нижней горизонтальной трубы 8А, для предотвращения протекания горячей воды в правую крайнюю вертикальную трубу 8В, тогда как левая крайняя вертикальная труба 8В отделена перегородкой 8Е, расположенной на другой (левой) стороне верхней горизонтальной трубы 8А.

С одним концом (правым) нижней горизонтальной трубы первой излучающей панели 81 соединен впускной патрубок 8S, выполненный из отрезка пластмассовой трубы, тогда как с одним концом (правым) нижней горизонтальной трубы второй излучающей панели 82 соединен выпускной патрубок 8R, выполненный из отрезка пластмассовой трубы.

Далее, как показано на фиг.3(В) и 3(С), на левой стороне первой излучающей панели 81 и второй излучающей панели 82 имеется соединительная труба 8С, соединяющая верхнюю горизонтальную трубу 8А первой панели 81 и верхнюю горизонтальную трубу 8А второй панели 82, при этом первая излучающая панель 81 и вторая излучающая панель 82 соединены друг с другом промежуточными трубами 8D, расположены в левом нижнем углу, в правом верхнем углу и в правом нижнем углу панелей, чтобы сохранить интервал gP 18,5 мм между противоположными вертикальными трубами 8В первой излучающей панели 81 и второй излучающей панели 82.

Таким образом, излучающая теплоту панель, как показано на фиг.3, образует излучающую секцию, в которой горячая вода (f1) подается на впускной патрубок 8S, расположенный в правом нижнем углу первой излучающей панели 81, и последовательно переходит в горизонтальный поток (f2) в нижней горизонтальной трубе 8А первой излучающей панели 81, в поднимающийся поток (f3) в группе вертикальных труб 8В первой излучающей панели 81, в горизонтальный поток (f4) в верхней горизонтальной трубе 8А первой излучающей панели, в горизонтальный поток (f5) в соединительной трубе 8С между первой излучающей панелью 81 и второй излучающей панелью 82, в нисходящий поток (f6) в левой крайней вертикальной трубе 8В второй излучающей панели 82, в горизонтальный поток (f7) в нижней горизонтальной трубе 8А второй панели, в восходящий поток (f8) в группе вертикальных труб 8В, в горизонтальный поток (f9) в верхней горизонтальной трубе 8А, в нисходящий поток (f10) в правой крайней вертикальной трубе 8В, и в возвратный поток (f11) из выпускного патрубка 8R.

[Рама (фиг.1)]

На фиг.1 приведен вид в перспективе излучающей секции 8 с присоединенной к ней рамой F для образования радиатора HR и системы SY циркуляции, а на фиг.4 приведен разнесенный вид в перспективе радиатора HR.

Рама F полностью выполнена из пластмассы и содержит верхний элемент 13, закрывающий верхние горизонтальные трубы 8А излучающих секций 8, нижний элемент 14, закрывающий нижние горизонтальные трубы 8А, боковые элементы 15, закрывающие левую и правую боковые кромки излучающей секции 8, верхние соединители 16 для соединения верхнего элемента с боковыми элементами рамы, нижние соединительные элементы 17, соединяющие нижний элемент 14 рамы с боковыми элементами 15, и верхнюю крышку 18, устанавливаемую на верхний элемент 13 рамы, при этом соответствующие элементы рамы окрашены в тот же цвет, что и излучающая секция.

В этом случае соответствующие элементы рамы формируют из поликарбонатной смолы, и такие детали изготавливают способом двухслойного экструзионного формования с поверхностным слоем покрытия, к которому добавлен пигмент.

[Верхний элемент 13 рамы (фиг.4, 5(А))]

Верхний элемент 13 рамы является закрывающим элементом, проходящим по всей длине излучающей секции 8, и сечение верхнего элемента 13 рамы приведено на фиг.5(А).

Как показано на фиг.5(А), верхний элемент 13 в сечении имеет ширину (W13) 68 мм, высоту (h13) 39 мм и содержит верхнюю стенку 13Т, имеющую выпуклую изогнутую форму, и вертикальные стенки 13F с обеих сторон от верхней стенки. Верхний элемент изготовлен способом двухслойного экструзионного формования из поликарбонатной смолы, по существу толщиной 1,5 мм и со слоем покрытия толщиной 0,5 мм, нанесенным на поверхность элемента.

В верхней стенке 13Т выполнен вырез 13А шириной (W13') 31 мм, на котором расположена верхняя крышка 18. В вырезе 13А расположены опора 13U шириной 5 мм, выступающая внутрь и имеющая уступ в толщине относительно верхней стенки 13Т, упор 13R, упирающийся в криволинейную поверхность горизонтальной трубы 8А с обеих сторон и установленный на свисающем участке 13С, который выступает вниз (стандарт - 10 мм), при этом нижняя пластина 13В расположена между обоими упорами 13R и проходит между ними. Нижняя пластина 13В перфорирована для формирования выпускного воздушного отверстия Н13 (стандарт: 18 мм в ширину, 154 мм в длину), имеющего произвольную форму.

Вертикальная стенка 13F с обеих сторон от верхнего элемента 13 рамы содержит горизонтальную стенку 13D, криволинейный упор 13R для упора в горизонтальную трубу и выступающий из внутренней стороны вертикальной стенки 13F, и полость 13G пустотелого жесткого тела, образованного, в том числе, выступающей наклонной стенкой 13S.

Далее, как показано на фиг.4, для установки верхнего соединителя 16 верхний элемент 13 рамы имеет перфорации на обоих продольных концах, которые образуют установочное отверстие Н13" на обоих концах нижней пластины 13В, и установочное отверстие Н13' на обоих концах наклонной стенки 13S пустотелого участка.

[Нижний элемент рамы (Фиг.4, фиг 5(В))]

Как показано на фиг.1, нижний элемент 14 рамы является закрывающим элементом, проходящим по всей длине излучающей секции 8, как и верхний элемент 13 рамы. Нижний элемент рамы является изделием, полученным способом двухслойного экструзионного формования поликарбонатной смолы, по существу толщиной 1,5 мм со слоем покрытия толщиной 0,5 мм, сформированным на его поверхности в качестве поверхностного слоя.

Как показано на фиг.5(В), нижний элемент 14 рамы с шириной (W14) 68 мм и высотой (h14) 55 мм в сечении содержит вертикальные стенки 14F с обеих сторон, и нижнюю стенку 14В, при этом вертикальные стенки 14F в своей верхней части содержат выступ 14С шириной 8,5 мм и анкер 14А шириной 5 мм, расположенный в нижней части вертикальной стенки, и отстоящий от нижней стенки на 10 мм.

Как показано на фиг.4, для установки нижнего соединителя 17 нижний элемент 14 рамы перфорирован на обоих продольных концах для образования установочного отверстия Н14' шириной 2 мм в выступающей детали 14С, и установочного отверстия Н14Ю шириной 20 мм в нижней стенке 14В.

[Боковой элемент 15 рамы (фиг.4, фиг.5(С))]

На фиг.4 представлен вид в перспективе бокового элемента 15 рамы, а на фиг.5(С) показано сечение бокового элемента 15 рамы. Боковой элемент 15 рамы имеет трапецеидальное сечение и выполнен способом двухслойного экструзионного формирования из поликарбонатной смолы, по существу толщиной 1,5 мм со слоем покрытия толщиной 0,5 мм, сформированным на его поверхности.

Как показано на фиг 5(С), форма сечения бокового элемента 15 рамы является трапецеидальной, с шириной (W15) 68 мм и толщиной (глубиной) (T15) 20 мм, и боковой элемент 15 рамы содержит внешнюю вертикальную стенку 15D, шириной 42 мм, внутреннюю вертикальную стенку 15F, боковую вертикальную стенку 15А и наклонную стенку 15D (стандарт: 45°).

Далее, как показано на фиг.4, в верхней части внутренней вертикальной стенки 15F бокового элемента 15 рамы выполнено крепежное отверстие Н15 (стандарт: 20 мм) для соединения с верхним соединителем 16, а в его нижней части выполнено крепежное отверстие Н15' (стандарт 2 мм) для соединения с нижним соединителем 17.

[Верхний соединитель 16 (фиг.4, фиг.6)]

На фиг.6(А) - 6(D) показан верхний соединитель 16, где фиг.6А) - вид спереди, показывающий соединительную поверхность верхнего соединителя 16, фиг.6(В) - вид сверху верхнего соединителя 16, фиг.6(С) - поперечное продольное сечение, а фиг.6(D) - схема, иллюстрирующая состояние, в котором соединитель 16 соединен с верхним элементом рамы.

Как показано на фиг.6, верхний соединитель 16 является изделием, полученным способом двухслойного экструзионного формования поликарбонатной смолы, с толщиной стенок 3 мм, шириной (W16) 20 мм, толщиной (глубиной) 79 мм и общей высотой 79 мм, включая высоту h16 фронтальной части, равную 59 мм, и высоту вставляемой части h16', расположенной в нижней части соединителя 16, равную 20 мм. Соединитель 16 имеет ступень на поверхности, равную половине (1,5 мм) толщины стенки, как показано на фиг.6(С), при этом вставляемый участок 16В вставлен в боковой участок 15 рамы так, чтобы эти две детали были соединены без уступа.

Далее, как показано на поперечном сечении на фиг.6(С), внутренняя вертикальная стенка 16F верхнего соединителя 16 соединена с внешней вертикальной стенкой 16D верхней стенкой 16Т и наклонной стенкой 16S, а на боковой поверхности внутренняя вертикальная стенка 16F переходит во внешнюю вертикальную стенку 16D через боковую вертикальную стенку 16А (фиг.4) на соответствующих сторонах верхнего соединителя 16 и через наклонную боковую стенку 16S.

Как показано на фиг.16(А), в центре верхнего участка внутренней вертикальной стенки 16F верхнего соединителя 16 горизонтально расположены первый выступ 16Е и второй выступ 16Е', наложенные один на другой, а в верхней части внутренней вертикальной стенки 16F на ее сторонах расположены изогнутые опоры 16К, опирающиеся на верхнюю стенку 13Т и вертикальные стенки 13F верхнего элемента 13 рамы. В средней части внутренней вертикальной стенки 16F на соответствующих ее сторонах диагонально расположены первый выступ 16М и второй выступ 16М', наложенные один на другой так, чтобы вставляться в полость 13G верхнего элемента 13 рамы. В центре вставного участка 16В имеется выступ 16С, который вставляется в монтажное отверстие Н15, выполненное в верхней части бокового элемента 15 рамы. Как показано на фиг.6(D), второй выступ 16Е' верхнего соединителя 16 вставлен в монтажное отверстие Н13" (фиг.4) на соответствующих концах выреза 13А верхнего элемента 13 рамы, тогда как первый выступ 16Е упирается в нижнюю поверхность нижней пластины 13В верхнего элемента 13 рамы, упор 16К упирается в часть внутренней поверхности верхнего элемента 13 рамы от верхней стенки 13Т до вертикальной стенки 13F, и первые выступы 16М и вторые выступы 16М' вставлены в полости 13G верхнего элемента 13 рамы, при этом вторые выступы 16М' закреплены в монтажных отверстиях Н13' полости 13G. Все эти детали верхнего соединителя 16 имеют такие размеры, чтобы обеспечить возможность реализовать описанную выше конфигурацию.

[Нижний соединитель 17 (фиг.4, 7)]

На фиг.7(А) - 7(D) приведено схематическое представление нижнего соединителя 17, где фиг.7(А) - вид спереди, иллюстрирующий внутреннюю вертикальную стенку (внутреннюю боковую поверхность) нижнего соединителя, фиг.7(В) - поперечное сечение нижнего соединителя, фиг.7(С) - продольное сечение нижнего соединителя, а фиг.7(D) - схема соединения нижнего соединителя с нижним элементом 14 рамы.

Как и верхний соединитель 16, нижний соединитель 17 является изделием, полученным способом двухслойного экструзионного формования поликарбонатной смолы, с толщиной стенок 3 мм, общей высотой 95 мм, включая высоту (h17'), равную 20 мм, участка 17В вставляемого в боковой элемент 15 рамы, и фронтальную высоту h17, равную 75 мм. Ширина (W17) нижнего соединителя 17 составляет 68 мм, а толщина (глубина) (Т17) равна 20 мм. Нижний соединитель в сечении имеет форму трапецеидального цилиндра, где внутренняя вертикальная стенка 17F трапецоида непрерывно переходит во внешнюю вертикальную стенку 17F через боковую стенку 17А и наклонную стенку 17S, как показано на фиг.7(В).

Далее, внутренняя вертикальная стенка 17F (внутренняя поверхность) снабжена вертикальными опорными стенками 17К на каждой стороне, нижней опорной стенкой 17М и горизонтальными опорными стенками 17U, отходящими горизонтально внутрь от верхнего конца каждой вертикальной опорной стенки 17К. При этом на верхней поверхности горизонтальных опорных стенок 17U имеется выступ 17U', а в центре нижней поверхности нижней опорной стенки 17М, как показано на фиг.7(А), имеется выступ 17U'. Далее, как показано на фиг.7(С), эти опорные стенки (кромки) 17F, 17M и 17U выступают горизонтально и внутрь от внутренней вертикальной стенки 17F на расстояние (стандарт: 10 мм), необходимое для введения в нижний элемент 14 рамы.

Далее, как показано на фиг.7(С), участок 17В, вставляемый в боковой элемент 15 рамы, расположен в верхней части нижнего соединителя 17 и имеет уступ толщиной 1, 5 мм, обращенный наружу, и трапецеидальный выступ 17Е, вставляемый в монтажное отверстие Н15' в нижней части бокового элемента 15 рамы, выступает из центра внутренней боковой поверхности участка 17В.

Соответственно, для соединения нижнего соединителя 17 с нижним элементом 14 рамы, как показано на фиг.7(D), нижний выступ 17М' вставлен в монтажное отверстие Н14 (фиг.4), выполненное в соответствующих стенках нижнего элемента 14 рамы, выступ 17U', установленный на верхнюю поверхность горизонтальной опорной стенки 17U, вставлен в монтажное отверстие Н14' выступа 14С (фиг.4) на соответствующих концах нижнего элемента 14 рамы, а горизонтальная опорная стенка 17U, вертикальная опорная стенка 17К и нижняя опорная стенка 17b прижимаются к выступу 14С нижнего элемента 14 рамы, к ее вертикальной стенке 14F и к ее нижней стенке 14В, соответственно, с внутренней стороны нижнего элемента 14 рамы, таким образом образуя усиленную опору.

Далее, как показано на фиг.7(С), участок 17В вставлен в боковой элемент 15 рамы, а трапецеидальный выступ 17Е вставлен в монтажное отверстие Н15', расположенное на нижнем конце внутренней поверхности бокового элемента 15 рамы, за счет того, что нижний соединитель 17 вставлен в боковой элемент 15 рамы так, что их внешние поверхности расположены заподлицо друг с другом.

[Верхняя крышка 18 (фиг.5(D), 5(E))]

На фиг.5(D) приведен вид сверху верхней крышки 18, и на фиг.5(Е) приведено сечение, иллюстрирующее состояние, в котором верхняя крышка 16 установлена на верхний элемент 13 рамы.

Верхняя крышка 18 установлена на вырез 13А, выполненный в центре верхней стенки верхнего элемента 13 рамы, и выполнена из цветной пластмассы (поликарбонатной смолы) способом формования под давлением, с толщиной стенки 1,5 мм, длиной (L18) 222 мм и шириной (W18) 30 мм, как показано на фиг.5(D). В крышке 18 выполнено множество воздушных отверстий На, при этом каждое отверстие имеет ширину 3,5 мм и длину 18 мм. Отверстия расположены с заданными интервалами (стандарт: 2 мм) в центральной части верхней крышки 18 в направлении ее ширины.

Далее, как показано на фиг 5(Е), верхняя стенка 18Т верхней крышки 18 в сечении выполнена выпуклой, с кривизной, идентичной кривизне верхней стенки 13Т верхнего элемента 13 рамы, и выпуклая криволинейная стенка имеет удерживающую защелку 18G, обращенную наружу и выполненную на конце нижнего выступа 18F высотой (h18) 4,5 мм, который свисает из положений на соответствующих сторонах от группы воздушных отверстий На.

То есть, если верхняя крышка 18 устанавливается на опоры 13U, выполненные на соответствующих сторонах выреза 13А верхнего элемента 13 рамы, как показано на фиг.5(Е), формируется изогнутая поверхность, где верхняя стенка 18Т крышки 18 ложится на верхнюю стенку 13Т верхнего элемента 13 рамы. В результате удерживающая защелка 18G, выполненная на нижнем конце нижнего выступа 19F, крепится к нижней поверхности упора 13U, выполненного на верхнем конце верхнего элемента 13 рамы на соответствующих его сторонах.

[Сборка радиатора]

Излучающая секция 8 с высотой (h8') 400 мм, длиной (L8') 1523 мм и шириной (W8') образована путем соединения первой излучающей панели 81 со второй излучающей панелью 82. Каждая из излучающих панелей 81, 82 содержит вертикальные трубы 8В, приваренные к горизонтальным трубами 8А, как показано на фиг.3. Излучающую секцию 8 подвергают воздействию воды под давлением, чтобы убедиться в отсутствии протечек. Перед тем, как установить верхний элемент 13 рамы длиной 1560 мм на излучающую секцию 8, упоры 13R нижней пластины 13В верхнего элемента 13 рамы и упоры 13R пустотелого участка 13G прижимают к верхним горизонтальным трубам 8А так, чтобы закрыть верхние горизонтальные трубы и нижние горизонтальные трубы 8А.

Затем на излучающую секцию 8 устанавливают верхние соединители 16 с каждой стороны верхнего элемента 13 рамы, и первый выступ 16Е и второй выступ 16Е' прижимают к соответствующим концам нижней пластины 13В верхнего элемента 13 рамы снизу, тем самым вставляя второй выступ 16Е' верхнего соединителя 16 в монтажное отверстие Н13".

Далее, первый выступ 16М и второй выступ 16М' верхнего соединителя 16 вставляют соответственно в полости 13G верхнего элемента 13 рамы, и второй выступ 16М' верхнего соединителя 16 вставляют в монтажное отверстие Н13' в наклонной стенке 13S полости верхнего элемента 13 рамы, тем самым фиксируя верхний соединитель 16 под верхним элементом 13 рамы.

Далее, боковые элементы 15 рамы надевают на вставляемый участок 16В, отходящий вниз от верхнего соединителя, чтобы закрыть его, и, закрепляя выступ 16С соединительной части в монтажном отверстии Н15, выполненном в боковом элементе 15 рамы, крепят соответствующий боковой элемент 15 рамы так, что боковые элементы 15 рамы расположены напротив друг друга.

Далее, вставляемый участок 17В нижнего соединителя вставляют в нижнюю часть бокового элемента 15 рамы, трапецеидальный выступ 17Е вставляют в монтажное отверстие Н15' в нижней части бокового элемента 15 рамы, чтобы закрепить его там, и соответствующие нижние соединители 17 крепятся к боковым элементам 15 рамы, расположенным напротив друг друга.

Далее, выступы 17U', выполненные на верхней поверхности горизонтальной опорной стенки 17U, крепят в монтажных отверстиях Н14', выполненных в выступах 14С, на концах нижнего элемента 14 рамы, а нижний выступ 17М' нижнего соединителя крепят в монтажном отверстии Н14, выполненном в нижней стенке 14В нижнего элемента 14 рамы, таким образом, скрепляя нижние соединители 17 с нижним элементом 14 рамы.

Затем в вырезе 13А верхнего элемента 13 рамы (стандартная длина 1560 мм) последовательно устанавливают короткие верхние крышки 18 (стандартная длина 222 мм) так, чтобы защелки 18G верхних крышек 18 крепились к опорам 13U на верхней поверхности верхнего элемента 13 рамы, и, таким образом, излучающая секция 8 дополняется рамой F, и на этом сборка радиатора HR завершается.

Соответственно, в радиаторе HR верхний элемент 13 рамы, верхние соединители 16, боковые элементы рамы 15, нижние соединители 17 и нижний элемент 14 рамы имеют одинаковую ширину (68 мм) и материалы элементов рамы соединены так, что их поверхности проходят заподлицо друг с другом на соответствующих боковых поверхностях рамы F, поэтому внешний вид радиатора HR является привлекательным.

[Установка радиатора HR (фиг.2, 8)]

На фиг.8(А), 8(В) схематически показаны детали, которые можно использовать для установки радиатора HR. На фиг.8(А) приведен вид в перспективе верхнего монтажного кронштейна 10А, и на фиг.8(В) приведен вид в перспективе нижнего монтажного кронштейна 10В.

Как показано на фиг.8(А), верхний монтажный кронштейн 10А выполнен из стальных пластин и содержит боковые вертикальные стенки 10S и центральную вертикальную стенку 10М. Верхний монтажный кронштейн в плане имеет U-образную форму, а в центральной вертикальной стенке 10М выполнено удлиненное по вертикали отверстие, позволяющее регулировать установочное положение. На верхней части края боковых стенок 10S выполнены выступы 10G со скругленными кромками 10R, позволяющими этим кромкам упираться в горизонтальные трубы 10А.

Далее, как показано на фиг.8(В), нижний монтажный кронштейн 10В выполнен из стальной пластины в форме двухступенчатого уголка. В вертикальной стенке 10F нижнего монтажного кронштейна 10В выполнено удлиненное по вертикали монтажное отверстие HF, позволяющее регулировать положение установки. Двухступенчатый уголок содержит первую горизонтальную стенку 10D и вторую горизонтальную стенку 10Т, а на краю второй горизонтальной стенки сформирована отогнутая вниз стенка 10С. Вторая горизонтальная стенка 10Т используется как опора для нижней стенки 14В нижнего элемента 14 рамы радиатора HR.

При монтаже радиатора на поверхность WL стены, как показано на фиг.2, верхние монтажные кронштейны 10А жестко крепятся к поверхности WL стены винтами 10N с соответствующим интервалом (стандарт: 800 мм), и между соответствующими вертикальными трубами 10В вставляют боковые стенки 10S так, чтобы внешние криволинейные упорные поверхности 10R выступов 10G уперлись в верхние горизонтальные трубы 8А первой излучающей панели 81, а внутренние криволинейные упорные поверхности 10R выступов 10G уперлись в верхние горизонтальные трубы 8А второй излучающей панели 82, поддерживая тем самым горизонтальные трубы 8А верхними частями краев соответствующих горизонтальных стенок 10S, и поддерживая нижний конец жесткого пустотелого участка 13G на каждом их нижних концов верхнего элемента 13 рамы верхними кромками вертикальных боковых стенок 10S.

Далее, нижний монтажный кронштейн жестко крепят к поверхности WL стены винтами 10N через монтажное отверстие HF, которое позволяет регулировать положение по вертикали центральной вертикальной стенки 10М.

В этом случае достаточно прикрепить нижний монтажный кронштейн 10В к поверхности WL стены так, чтобы вторая горизонтальная стенка 10Т поддерживала нижнюю стенку 14В нижнего элемента 14 рамы.

Соответственно, радиатор HR будет находиться в состоянии, при котором верхние горизонтальные трубы 8А излучающей секции 8 и верхний элемент 13 рамы будут поддерживаться верхними монтажными кронштейнами 10А, а нижняя стенка 14В нижнего элемента 14 рамы будет поддерживаться нижними монтажными кронштейнами 10В.

Расширение группы вертикальных труб 8В из-за нагрева излучающей секции 8 не мешает работе, поскольку нижние горизонтальные трубы 8А свободно подвешены внутри нижнего элемента 14 рамы.

Кроме того, расширение верхних и нижних горизонтальных труб 8А из-за нагрева излучающей секции 8 не мешает работе, поскольку горизонтальные трубы 8А свободно подвешены внутри рамы F.

Радиатор HR по настоящему изобретению может служить компактным радиатором для обогрева помещений, обладающим привлекательным внешним видом с учетом цветового решения открытой снаружи излучающей секции 8 и рамы F, поскольку радиатор HR полностью выполнен из пластмассы, имеет небольшой вес и имеет раму F. Далее, он легко транспортируется и монтируется, а если радиатор используется, например, вместе с разработанной изобретателем по настоящей заявке системой SY циркуляции, расположенной в кожухе 1, как показано на фиг.1, можно получить превосходную отопительную систему для помещений.

Изобретение относится к радиатору для циркуляции горячей воды для отопления помещений. Технический результат: повышение эффективности теплопроводности от горячей воды к окружающему воздуху, повышение теплового КПД. Радиатор для циркуляции горячей воды, содержащий открытую снаружи излучающую секцию, содержащую: излучающие панели для горячей воды, состоящие из труб, выполненных полностью из пластмассы; при этом каждая излучающая панель содержит: группу множеств пластмассовых вертикальных труб, одинаковых по диаметру и длине, расположенных параллельно, при этом соответствующие верхние концы пластмассовых вертикальных труб сообщаются с их соответствующими нижними концами через каждую из пластмассовых горизонтальных труб; при этом нижняя пластмассовая горизонтальная труба снабжена впускным патрубком для горячей воды и выпускным патрубком для горячей воды; и излучающая секция имеет раму, содержащую верхний элемент рамы для закрывания верхних горизонтальных труб, нижний элемент рамы для закрывания нижних горизонтальных труб, боковые элементы рамы на правой и на левой сторонах, верхние соединители для соединения верхнего элемента рамы с боковыми элементами рамы, и нижние соединители для соединения нижнего элемента рамы с боковыми элементами рамы. 5 з.п. ф-лы, 10 ил.

1. Радиатор для циркуляции горячей воды, содержащий открытую снаружи излучающую секцию (8), содержащую:

излучающие панели (81, 82) для горячей воды, состоящие из труб, выполненных полностью из пластмассы;

при этом каждая излучающая панель (81, 82) содержит:

группу множеств пластмассовых вертикальных труб (8В), одинаковых по диаметру и длине, расположенных параллельно, при этом соответствующие верхние концы пластмассовых вертикальных труб (8В) сообщаются с их соответствующими нижними концами через каждую из пластмассовых горизонтальных труб (8А);

при этом нижняя пластмассовая горизонтальная труба (8А) снабжена впускным патрубком (8S) для горячей воды и выпускным патрубком (8R) для горячей воды; и

излучающая секция (8) имеет раму (F), содержащую верхний элемент (13) рамы для закрывания верхних горизонтальных труб (8А), нижний элемент (14) рамы для закрывания нижних горизонтальных труб (8А), боковые элементы (15) рамы на правой и на левой сторонах, верхние соединители (16) для соединения верхнего элемента (13) рамы с боковыми элементами (15) рамы и нижние соединители (17) для соединения нижнего элемента (14) рамы с боковыми элементами (15) рамы.

2. Радиатор по п.1, в котором излучающие панели (81, 82) соединены друг с другом за счет расположения пластмассовых вертикальных труб (8В) малого диаметра (dB) между горизонтальными трубами (8А) большого диаметра (dA) на их верхних и нижних концах соответственно так, что между соответствующими вертикальными пластмассовыми трубами (8В) имеется минимальный интервал (gB), достаточный для прохода только восходящего потока нагретого воздуха.

3. Радиатор по п.1 или 2, в котором излучающие панели (81, 82) соединены друг с другом посредством сообщения первой панели (81), имеющей впускной патрубок (8S) для горячей воды на одной стороне нижней горизонтальной трубы (8А), со второй панелью (82), имеющей выпускной патрубок (8R) для горячей воды на одной стороне нижней горизонтальной трубы (8А), только через другой конец верхней горизонтальной трубы (8А) через соединительную трубу (8С), при этом между противоположными боковыми поверхностями первой панели (81) и второй панели (82) в пространстве (gS) между верхними горизонтальными трубами (8А) сохраняется интервал (gP), достаточный для предотвращения возникновения нисходящего потока холодного воздуха сверху.

4. Радиатор по п.1, в котором все трубы (8А, 8В) излучающих панелей (81, 82) являются двухслойными формованными пластмассовыми трубами со слоем покрытия, сформированным на их поверхности.

5. Радиатор по п.1, в котором верхний элемент (13) рамы (F) снабжен упорами (13R), упирающимися в верхние горизонтальные трубы (8А) и расположенными на соответствующих боковых частях нижней пластины (13В), выступающей вниз от центра верхней стенки (13Т) сквозь вырез (13А) и ориентированной по ширине, причем в центре нижней пластины (13В) выполнено выходное воздушное отверстие (Н13), и на внутренних поверхностях нижнего конца вертикальной стенки (13F) с обеих сторон верхнего элемента рамы выполнены упоры (13R), упирающиеся в нижние горизонтальные трубы (8А), при этом в вырез (13А) верхней стенки (13Т) верхнего элемента (13) рамы вставлена верхняя крышка (18) с группой воздушных отверстий (На), равномерно распределенных по этой крышке.

6. Радиатор по п.1, в котором рама (F) собрана путем разъемного соединения соответствующих элементов рамы друг с другом, при этом соответствующие элементы рамы выполнены из пластмассы и на их поверхность нанесен слой покрытия.

| JP 2001116475 А, 27.04.2001 | |||

| СЕКЦИОННЫЙ РАДИАТОР | 2003 |

|

RU2254521C2 |

| RU 97120110 А, 10.08.1999 | |||

| ХОЛОДИЛЬНИК-ЭКОНОМАЙЗЕР | 2007 |

|

RU2371643C2 |

Авторы

Даты

2011-11-10—Публикация

2009-03-03—Подача