Область техники, к которой относится изобретение

Настоящее изобретение относится к радиатору и радиаторному устройству, в котором используется такой радиатор, а более конкретно к радиатору, имеющему очень большую площадь поверхности теплоотдачи, который выполнен из множества тонких радиаторных пластин, и радиаторному устройству, в котором такой радиатор установлен в воздуховоде, так что воздух, нагнетаемый вентилятором, направляется в воздуховод для увеличения эффективности теплоотдачи, вследствие чего можно обеспечить упругое поддержание силы, с которой радиатор прижат к источнику тепла тепла.

Предшествующий уровень техники

Радиаторы служат в качестве охлаждающего устройства для тепловыделяющих объектов, таких, как электронные компоненты или приборы, поглощающие тепло, выделяемое такими объектами и отдающие поглощенное тепло в воздух. Электронные компоненты, такие, как центральные процессоры (ЦП), VGA карты и мощные транзисторы, выделяют большое количество тепла во время работы. Когда температура электронного компонента превышает некоторый предел, этот электронный компонент может неправильно функционировать или в худшем случае выйти из строя. По этой причине часто требуется установить радиатор у источника тепла, чтобы обеспечить теплоотдачу в воздух.

В процессе быстрого развития науки и техники за последние годы достигнута высокая степень интеграции и миниатюризации электронных компонентов и приборов. Вследствие этого предложены способы как можно большего увеличения площади поверхности теплоотдающих ребер и сокращения теплопроводящего тракта в радиаторах. С помощью этих способов можно уменьшить размеры радиаторов с одновременным повышением эффективности теплоотдачи. Однако в обычном технологическом процессе невозможно изготовить теплоотдающие ребра обычного радиатора достаточно тонкими для повышения эффективности теплоотдачи. Кроме того, затраты на изготовление обычными способами являются высокими.

Радиаторы обычно устанавливают вместе с вентилятором, чтобы повысить эффективность теплоотдачи. Например, вентилятор установлен на радиаторе и продувает воздух через радиатор, тем самым охлаждая этот радиатор. Хотя вентилятор и осуществляет продувку холодного воздуха в радиаторе, большинство этого воздуха отклоняется от радиатора, и лишь очень малое количество холодного воздуха используется для охлаждения. Принимая во внимание возрастающую потребность в высококачественных электронных компонентах с высокой степенью интеграции, которые выделяют большое количество тепла во время работы, отметим, что имеется потребность в эффективном охлаждающем механизме, выполненном с возможностью достаточной отдачи тепла, выделяемого такими электронными компонентами.

Краткое изложение сущности изобретения

Вышеупомянутые проблемы решаются с помощью создания радиатора с повышенной эффективностью теплоотдачи, в котором множество тонких радиаторных пластин расположены в стопе, плотно соединены друг с другом таким образом, что они распределены в радиальном направлении, вследствие чего теплопроводящий тракт становится коротким, а площадь поверхности теплоотдачи увеличенной.

А также с помощью радиаторного устройства, в котором радиатор установлен в воздуховоде, а воздух из вентилятора направляется в этот воздуховод для дополнительного повышения эффективности теплоотдачи.

Также задача настоящего изобретения решается с помощью радиаторного устройства, в котором можно обеспечить упругое регулирование усилия связи между радиатором и источником тепла, вследствие чего радиатор вступает в плоскостной контакт со всей поверхностью источника тепла, и этот радиатор остается связанным с источником тепла даже после внешнего воздействия.

Для решения задач настоящего изобретения предложен радиатор для поглощения тепла, выделяемого источником тепла, причем радиатор находится в контакте с этим источником тепла и отдает поглощенное тепло в воздух, при этом радиатор содержит: множество листообразных радиаторных пластин, каждая из которых имеет теплопоглощающую часть, находящуюся в контакте с верхней поверхностью источника тепла и, по существу, перпендикулярную этой поверхности для поглощения тепла от источника тепла, и теплоотдающую часть, продолжающуюся от теплопоглощающей части, для отдачи поглощенного тепла в воздух, причем множество радиаторных пластин расположены в стопе, а теплопоглощающие части отдельных радиаторных пластин плотно соединены друг с другом, так что теплопоглощающие части образуют центр стопы радиатора, а теплоотдающие части отдельных радиаторных пластин распределены в радиальном направлении от центра, придавая радиатору форму столбика с эллиптическим основанием.

В одном конкретном варианте осуществления, в настоящем изобретении предложен радиатор, содержащий множество листообразных радиаторных пластин, каждая из которых имеет теплопоглощающую часть, находящуюся в контакте с верхней поверхностью источника тепла и, по существу, перпендикулярную этой поверхности, для поглощения тепла от источника тепла, и теплоотдающую часть, продолжающуюся от теплопоглощающей части, для отдачи поглощенного тепла в воздух, причем верхняя часть каждой из радиаторных пластин имеет вырезы, придающие ей предварительно определенную форму, так что полученный верхний контур имеет наклон вниз от теплоотдающей части, при этом множество радиаторных пластин расположено в стопе, а теплопоглощающие части отдельных радиаторных пластин плотно соединены друг с другом посредством пары сжимающих блоков, так что теплопоглощающие части образуют центр радиатора, а теплоотдающие части отдельных радиаторных пластин распределены в радиальном направлении от центра, придавая радиатору форму столбика с эллиптическим основанием, имеющую утопленный верхний центр.

Для решения вышеупомянутых задач в изобретении также предложено радиаторное устройство, содержащее радиатор, включающий в себя множество листообразных радиаторных пластин, каждая из которых имеет теплопоглощающую часть, находящуюся в контакте с верхней поверхностью источника тепла и, по существу, перпендикулярную этой поверхности, для поглощения тепла от источника тепла, и теплоотдающую часть, продолжающуюся от теплопоглощающей части, для отдачи поглощенного тепла в воздух, причем множество радиаторных пластин расположено в стопе, а теплопоглощающие части отдельных радиаторных пластин плотно соединены друг с другом, так что теплопоглощающие части образуют центр радиатора, а теплоотдающие части отдельных радиаторных пластин распределены в радиальном направлении от центра, придавая радиатору форму столбика с эллиптическим основанием; воздуховод, в котором установлен радиатор, для направления холодного воздуха через радиатор, причем воздуховод имеет высоту, меньшую, чем радиатор, для обеспечения предварительно определенного зазора между нижним концом воздуховода и печатной платой; и вентилятор, установленный в воздуховоде, для принудительного охлаждения радиатора путем продувки воздуха через воздуховод.

В альтернативном варианте радиаторное устройство может содержать установочный корпус, вставленный в гнездовую раму, которая окружает источник тепла, установленный на печатной плате, и имеет соединительные опоры, выступающие из периферии рамы, причем установочный корпус имеет соединительную ножку, соединяемую с возможностью разъединения с каждой из соединительных опор гнездовой рамы, и воздуховод в центре корпуса для обеспечения протекания в нем холодного воздуха; радиатор, установленный в воздуховоде, находящийся в контакте с верхней поверхностью источника тепла, для обеспечения отдачи тепла от источника тепла; упругий сжимающий элемент, который оказывает упругий нажим на радиатор по направлению к источнику тепла и при этом опирается относительно установочного корпуса; и вентилятор, установленный на установочном корпусе, для принудительного охлаждения радиатора путем продувки воздуха в воздуховод.

Краткое описание чертежей

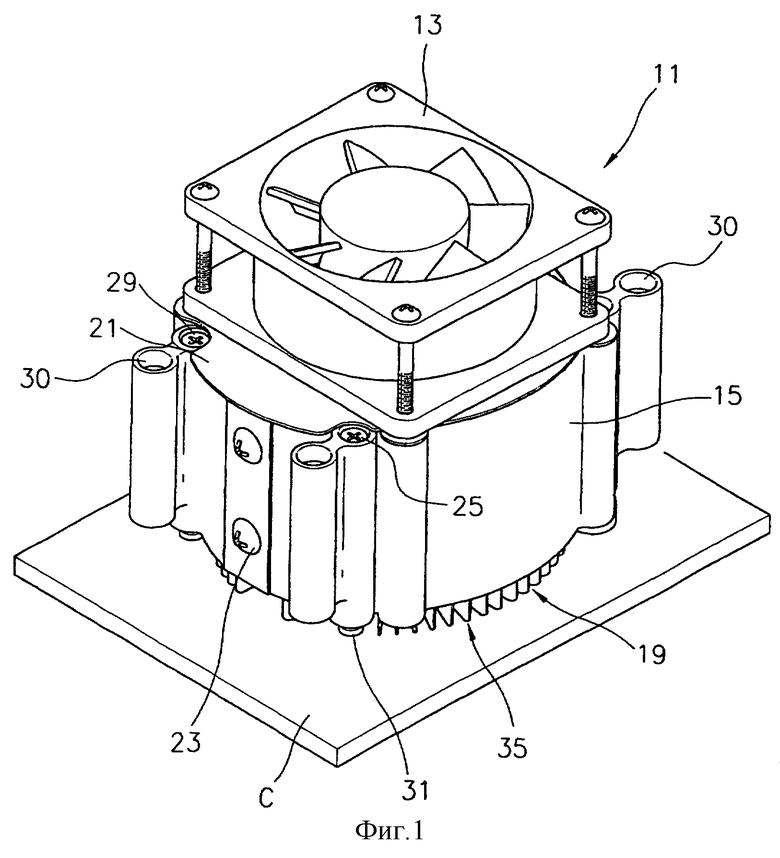

фиг.1 представляет изображение в перспективе первого предпочтительного конкретного варианта осуществления радиаторного устройства в соответствии с настоящим изобретением, установленного на печатной плате (ПП),

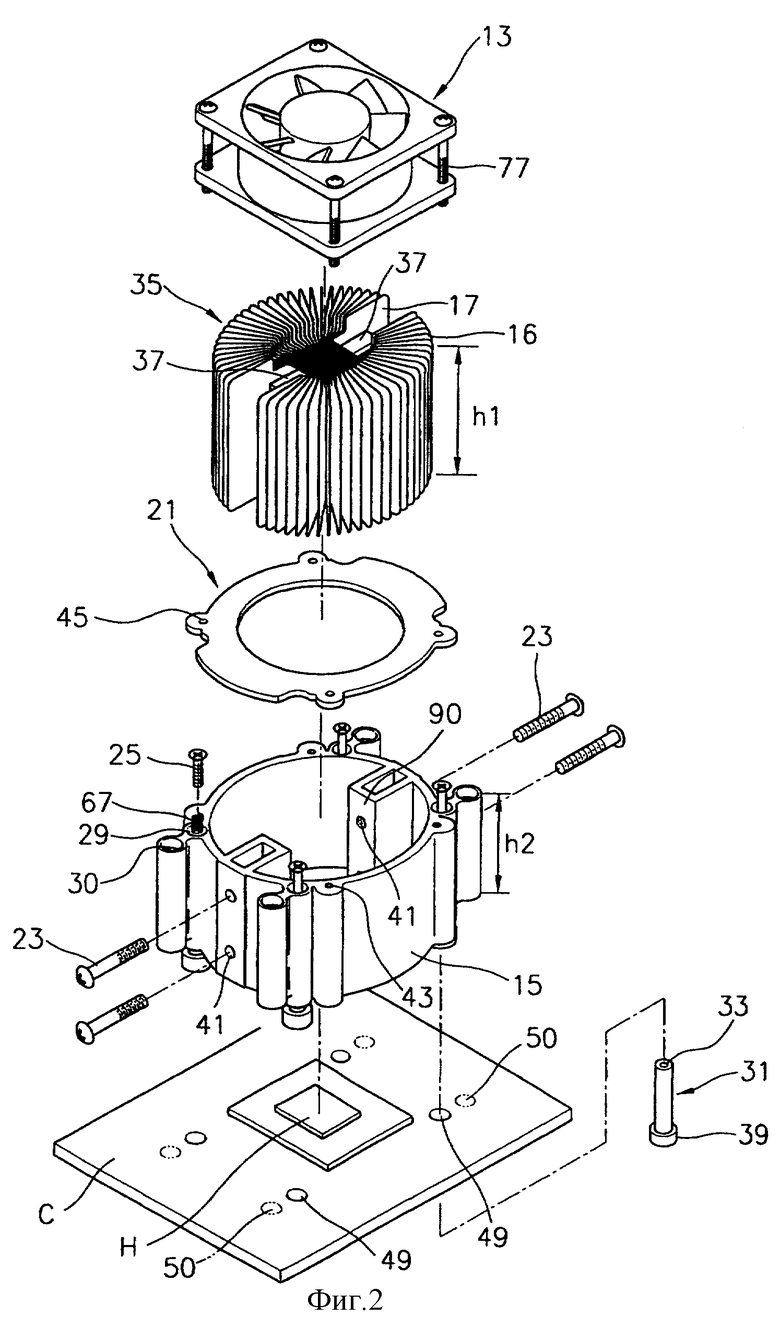

фиг.2 - изображение с пространственным разделением деталей, показывающее конструкцию радиаторного устройства, представленного на фиг.1,

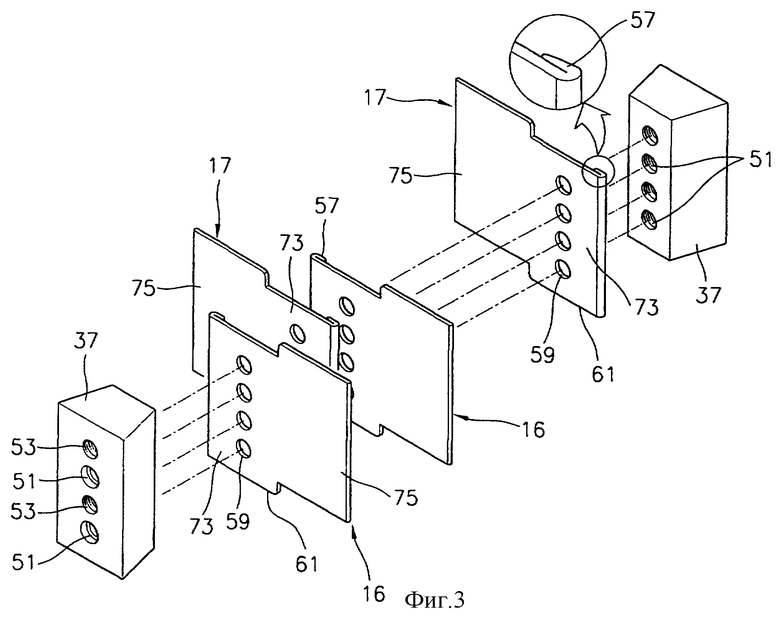

фиг.3 - изображение с пространственным разделением деталей примера радиатора, применимого к радиаторному устройству, представленному на фиг.1, на котором показано только несколько радиаторных пластин,

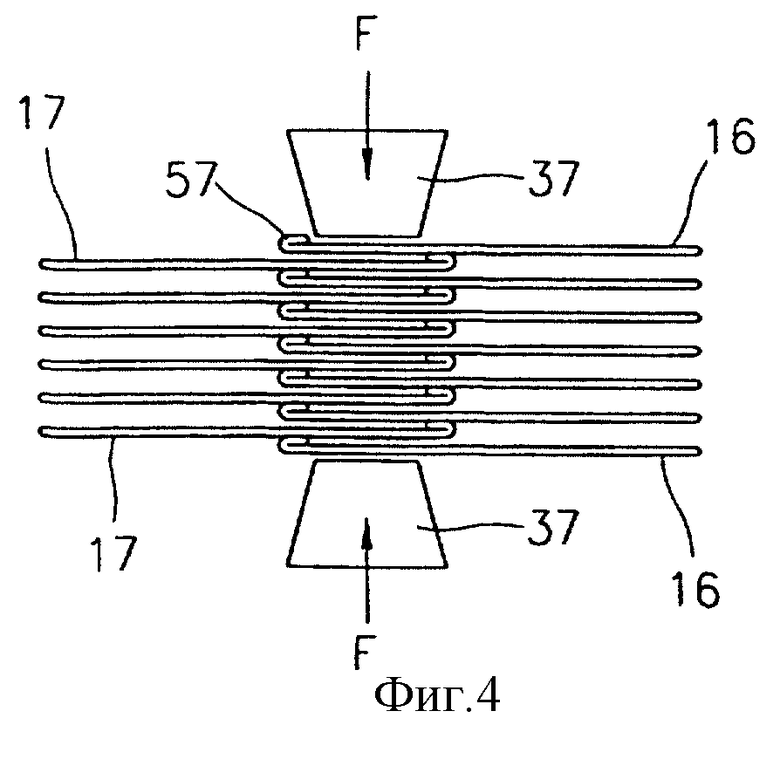

фиг.4 - вид спереди, показывающий состояние, в котором радиаторные пластины уложены стопой, а сжимающие блоки введены в контакт с этой стопой,

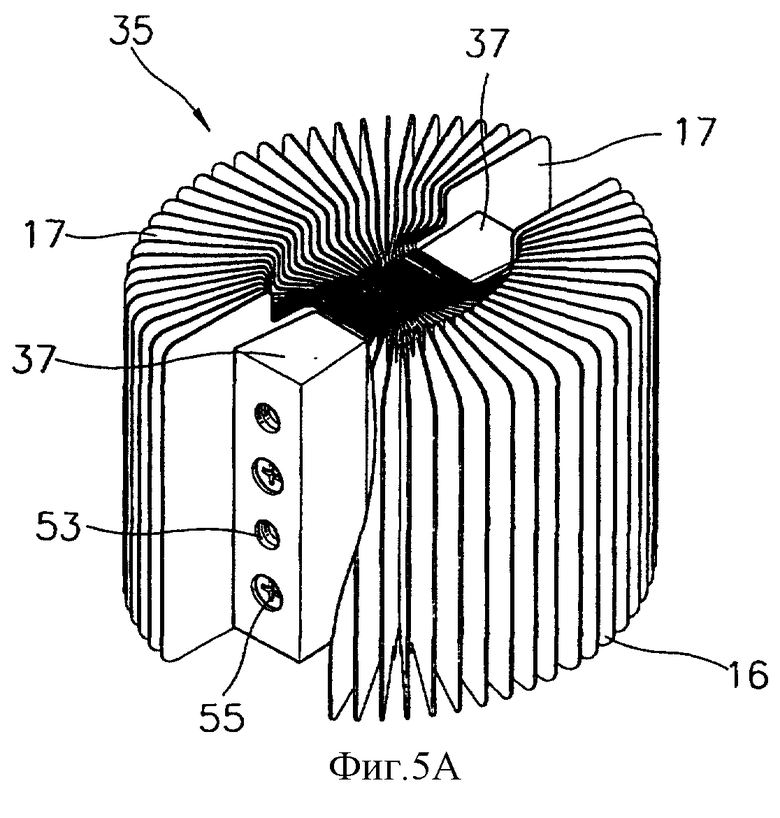

фиг.5А изображение в перспективе с частичным вырезом готового радиатора, который собран так, как показано на фиг.3,

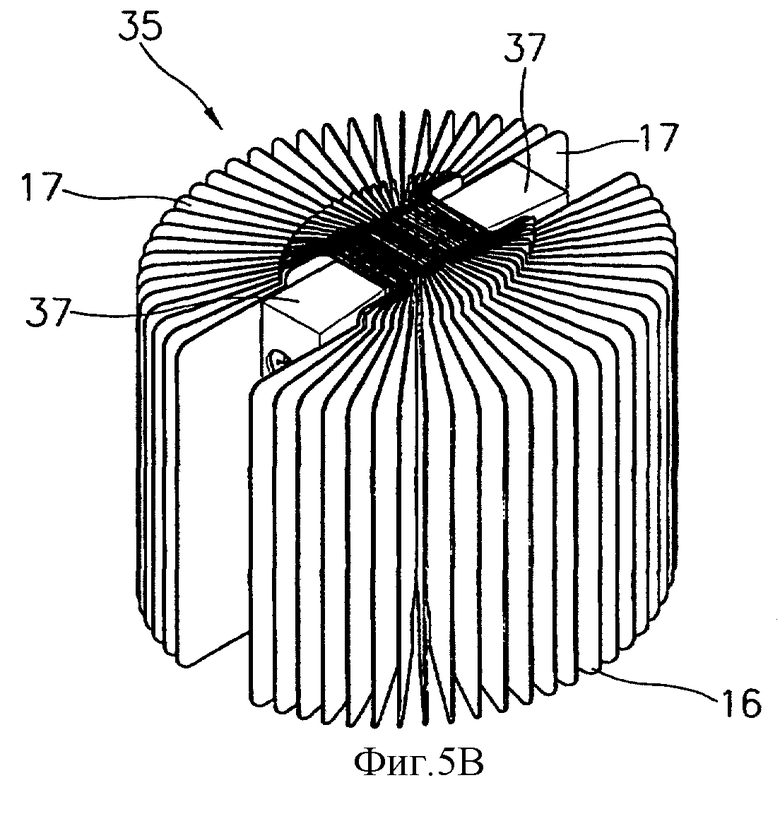

фиг.5В - перевернутое изображение в перспективе готового радиатора, показанного на фиг.5А,

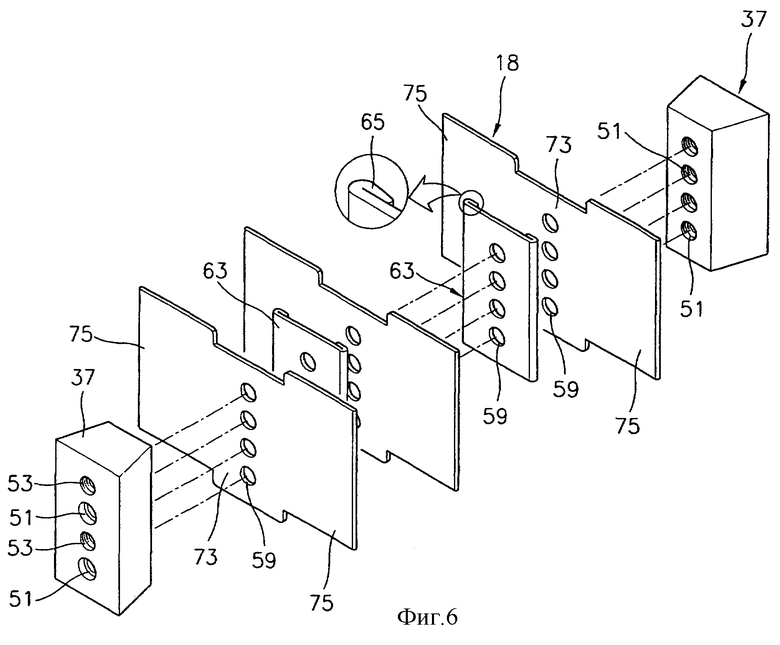

фиг.6 - изображение с пространственным разделением деталей другого примера радиатора, применимого к радиаторному устройству, представленному на фиг.1, на котором показано только несколько радиаторных пластин,

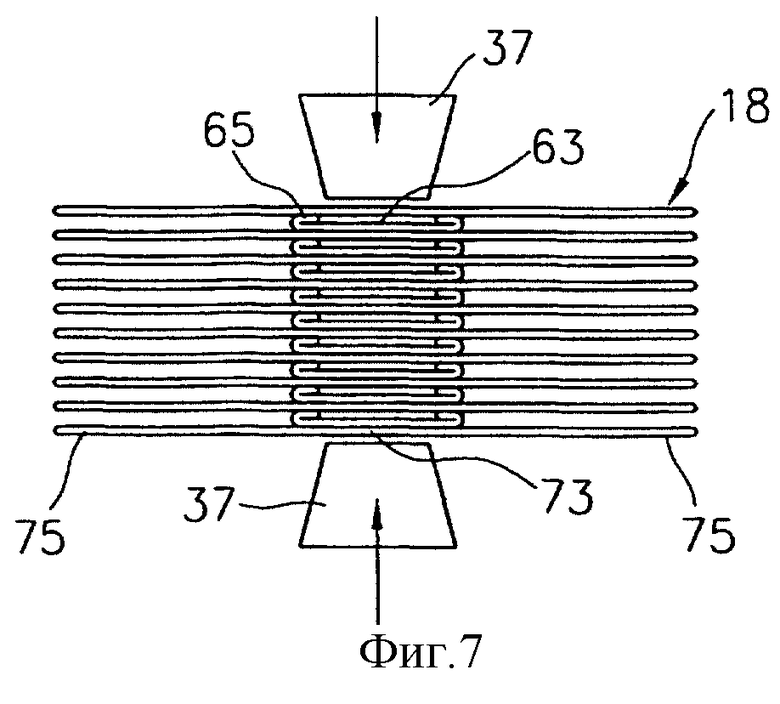

фиг.7 - вид спереди, показывающий состояние, в котором радиаторные пластины и прокладки в чередующемся порядке уложены стопой друг на друга, как показано на фиг.6, а сжимающие блоки введены в контакт с этой стопой,

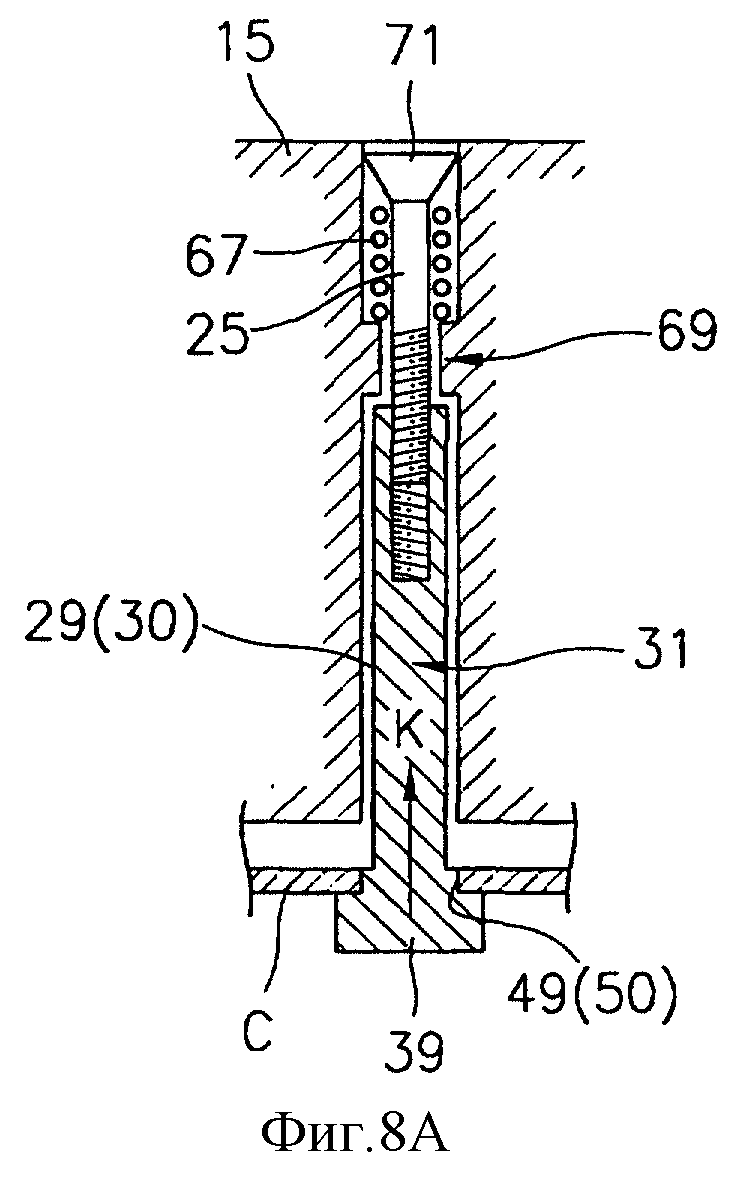

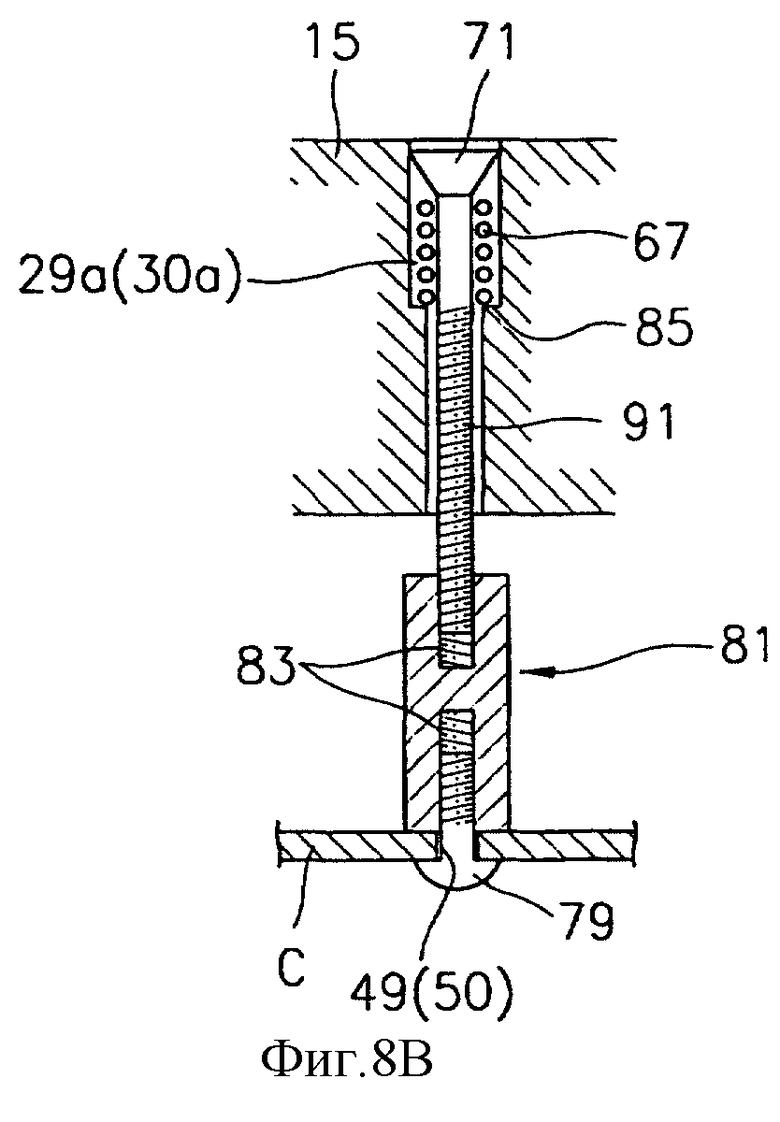

фиг.8А - разрез примера упругого соединителя радиаторного устройства, показанного на фиг.1, который упруго соединяет радиаторное устройство с ПП,

фиг.8В - разрез другого примера упругого соединителя радиаторного устройства, показанного на фиг.1, который упруго соединяет радиаторное устройство с ПП,

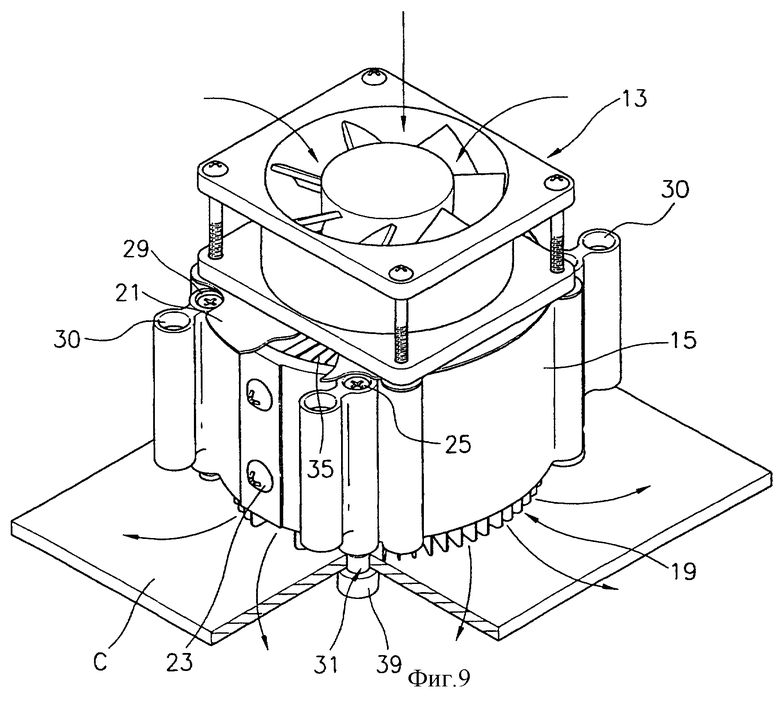

фиг.9 - изображение в перспективе с частичным вырезом, иллюстрирующее работу радиаторного устройства, показанного на фиг.1, и способа установки радиаторного устройства на ПП,

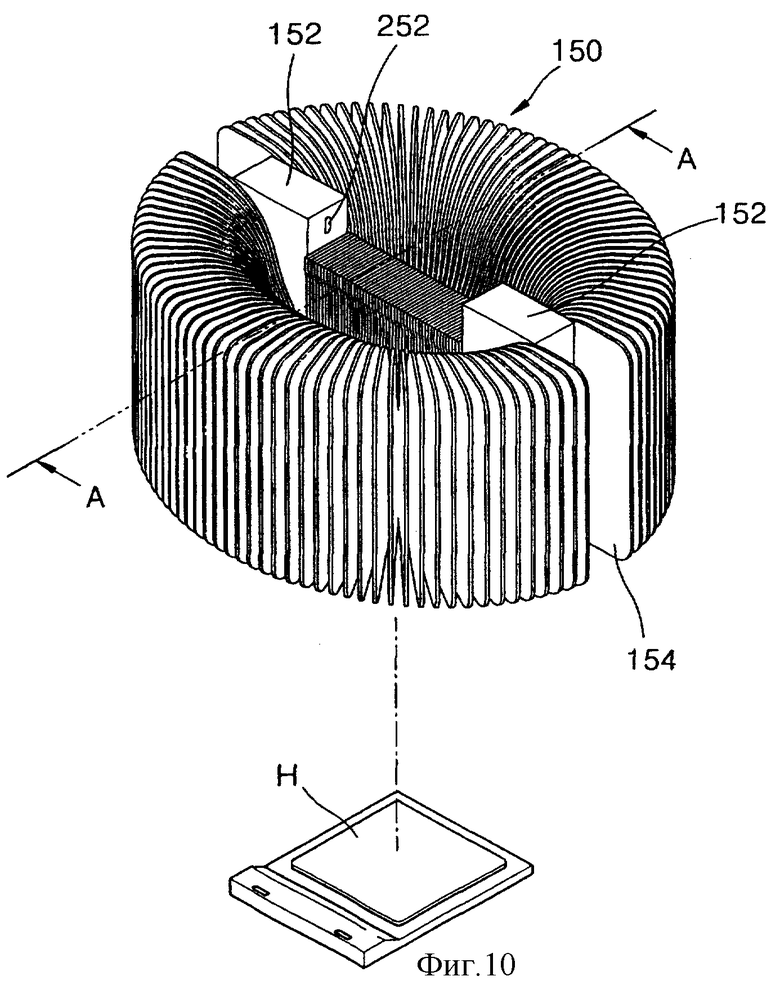

фиг.10 - изображение в перспективе примера радиатора, применимого ко второму предпочтительному конкретному варианту осуществления радиаторного устройства в соответствии с настоящим изобретением,

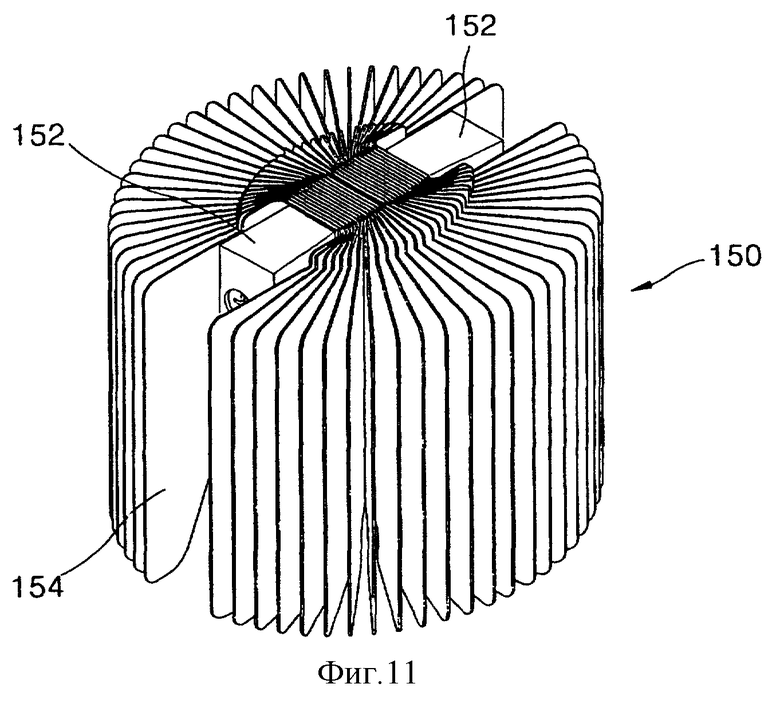

фиг.11 - перевернутое изображение в перспективе радиатора, показанного на фиг.10,

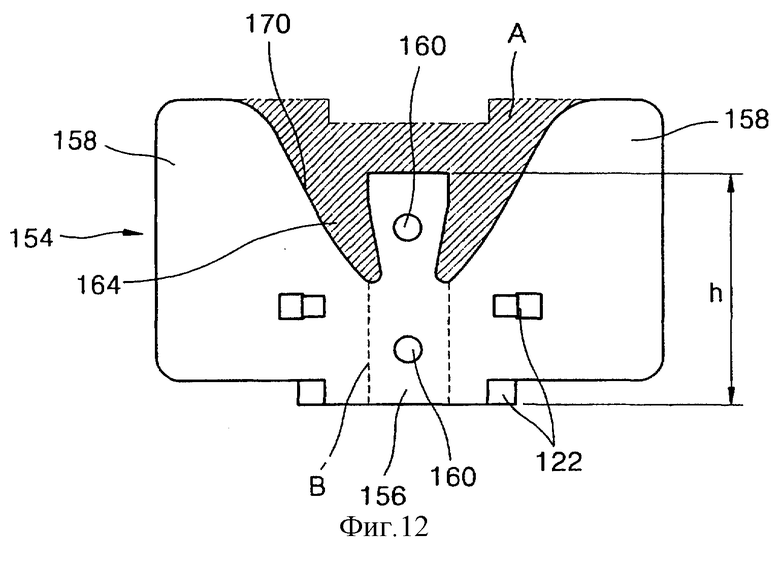

фиг.12 - одиночная радиаторная пластина, имеющаяся в радиаторе, показанном на фиг.10,

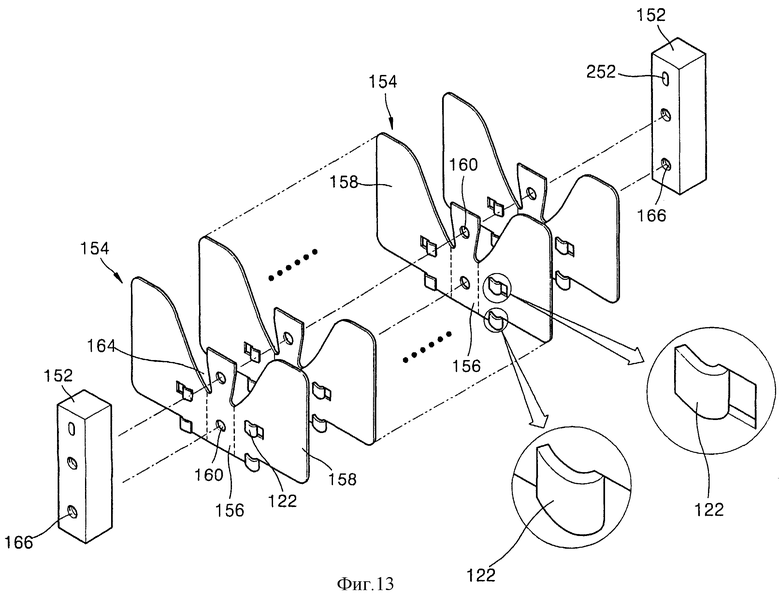

фиг.13 - изображение с пространственным разделением деталей радиатора, представленного на фиг.1, на котором показано только несколько радиаторных пластин,

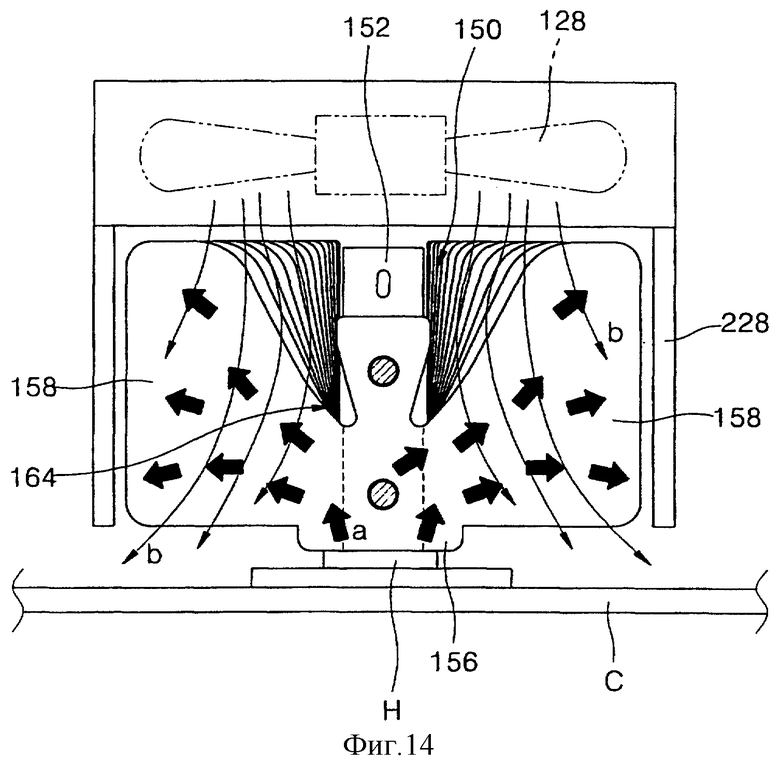

фиг.14 - механизм теплоотдачи радиатора, представленного на фиг.10,

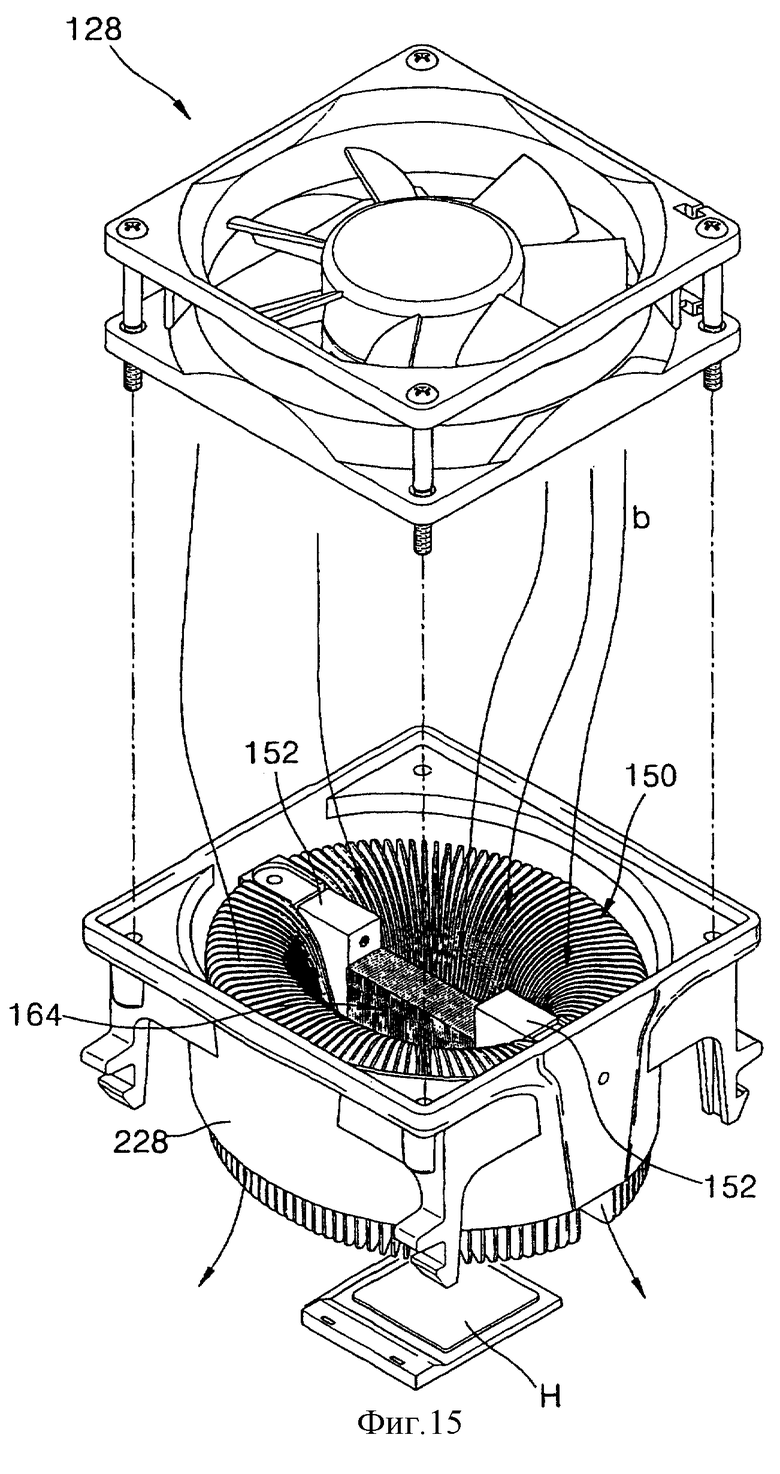

фиг.15 - изображение в перспективе с пространственным разделением деталей, иллюстрирующее пример использования радиатора, представленного на фиг.10,

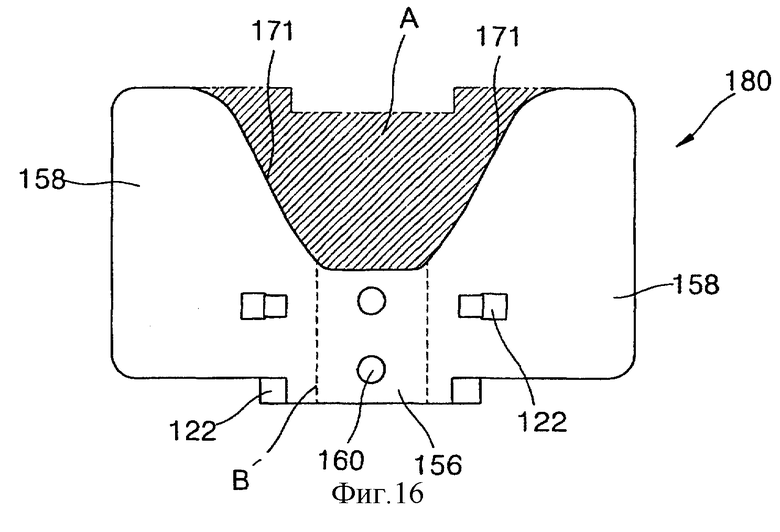

фиг.16 - еще один пример одиночной радиаторной пластины, имеющейся в радиаторе, применимом к радиаторному устройству в соответствии со вторым конкретным вариантом осуществления настоящего изобретения,

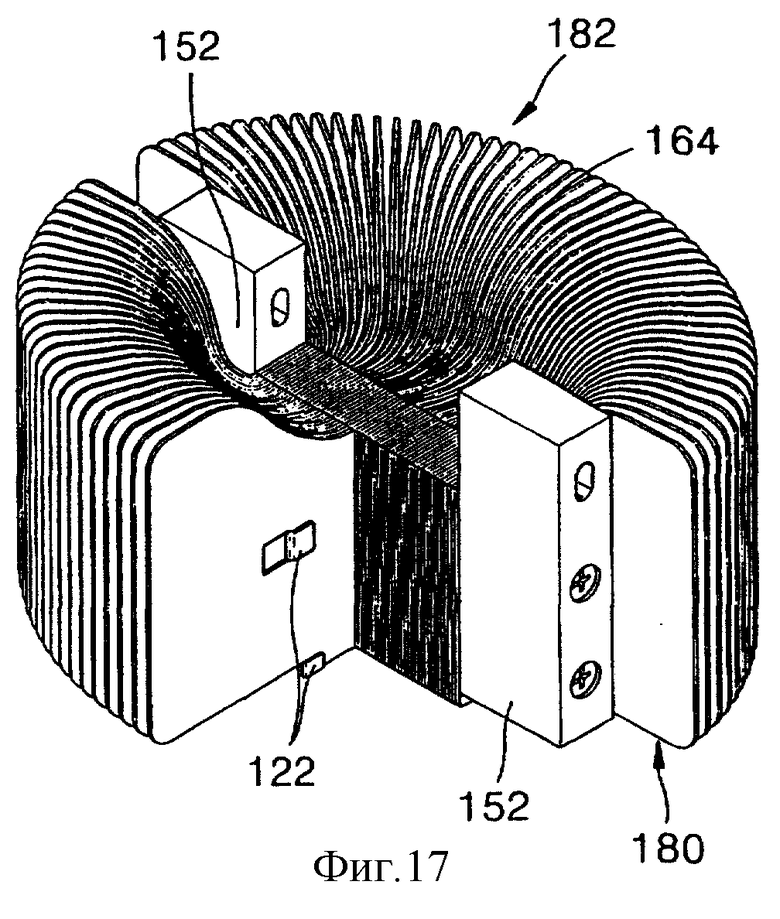

фиг.17 - изображение в перспективе с частичным вырезом готового радиатора, содержащего некоторое количество радиаторных пластин, имеющих конструкцию, показанную на фиг.16,

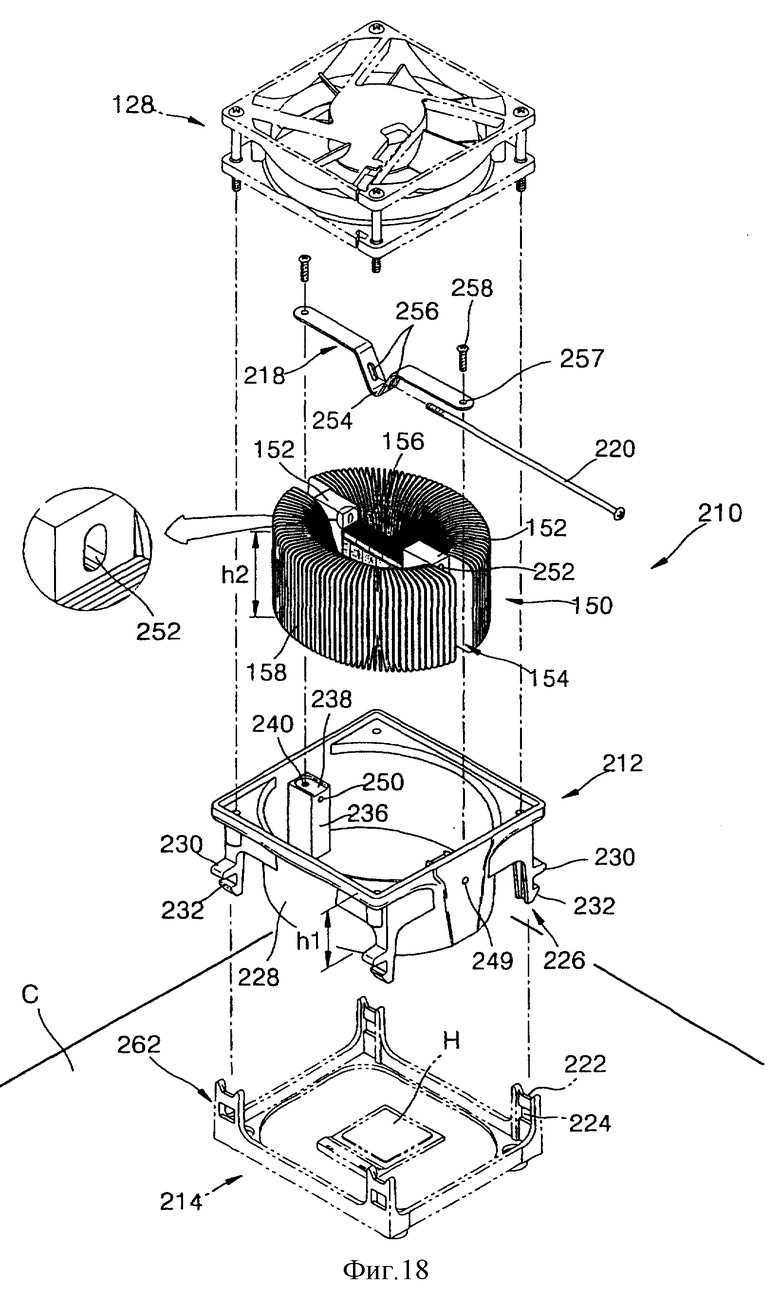

фиг.18 - изображение в перспективе с пространственным разделением деталей, иллюстрирующее конструкцию радиаторного устройства в соответствии со вторым конкретным вариантом осуществления настоящего изобретения,

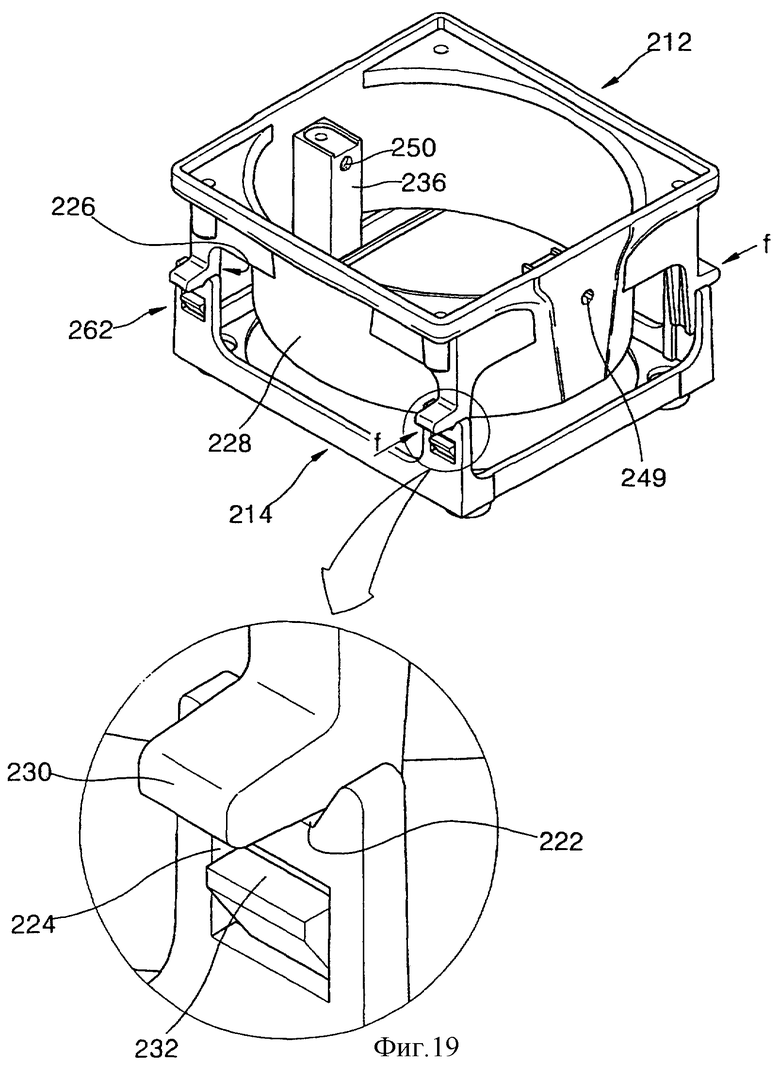

фиг.19 - изображение в перспективе соединительной конструкции для соединения установочного корпуса и гнездовой рамы в радиаторном устройстве, представленном на фиг.18,

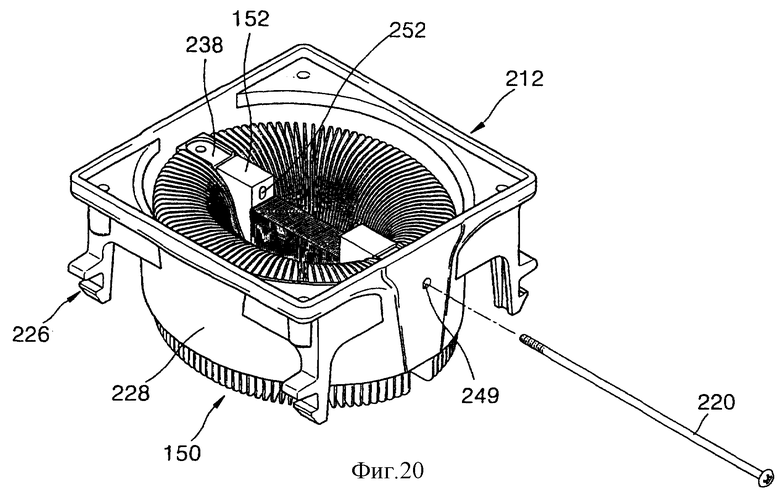

фиг.20 - изображение в перспективе радиатора, соединенного с установочным корпусом для сборки радиаторного устройства, представленного на фиг.18,

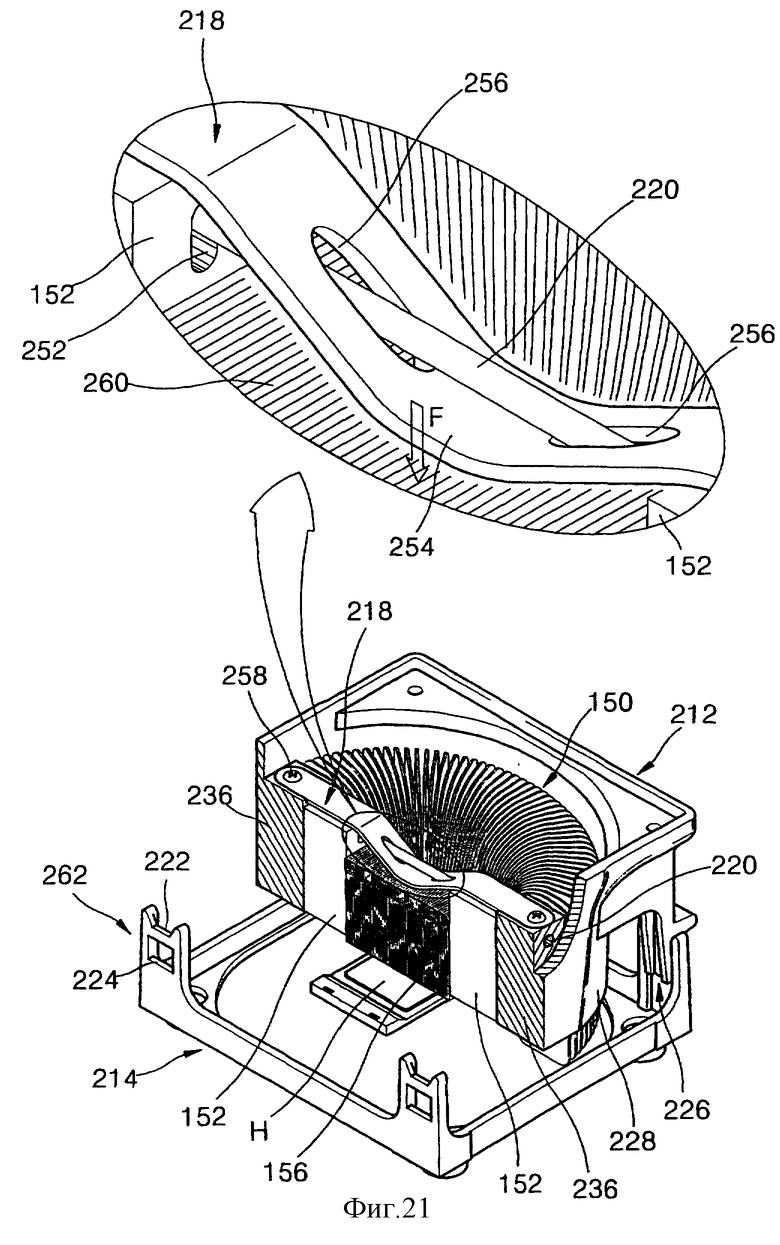

фиг.21 - изображение в перспективе с частичным вырезом второго конкретного варианта осуществления радиаторного устройства в соответствии с настоящим изобретением, и

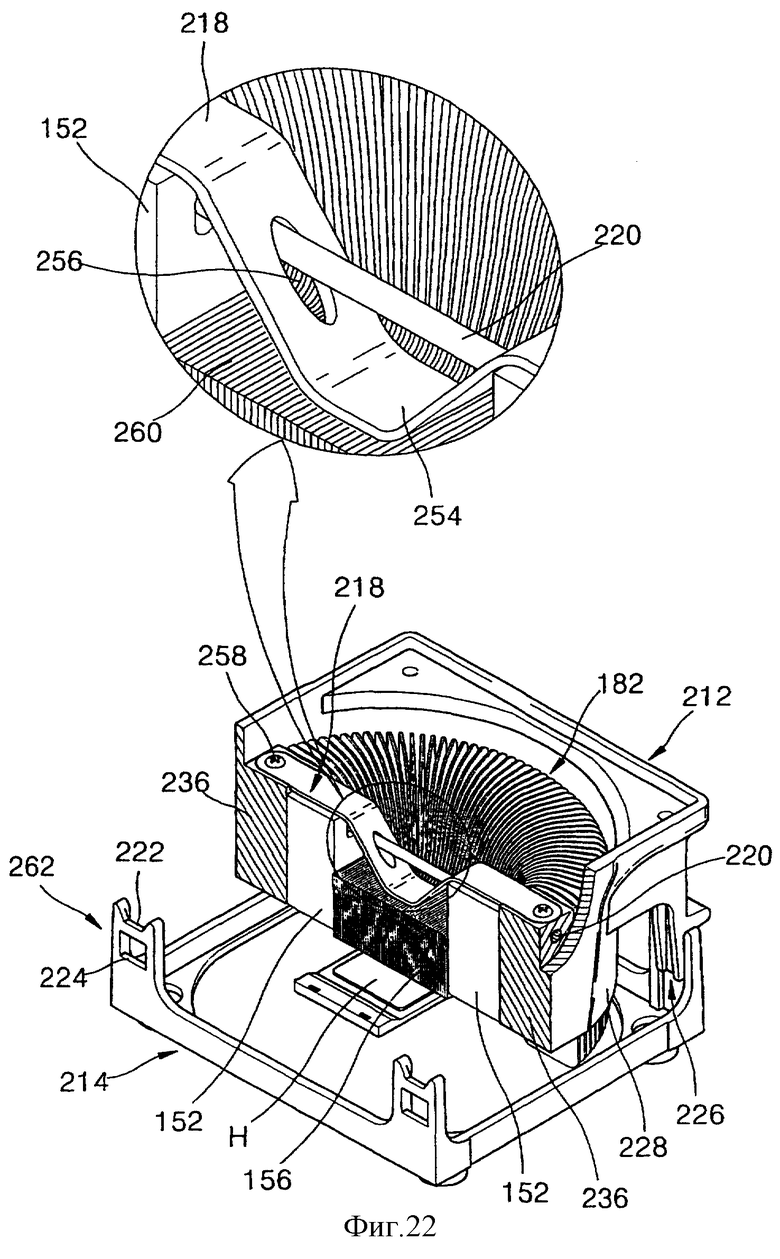

фиг.22 - изображение в перспективе с частичным вырезом другого радиаторного устройства в соответствии со вторым конкретным вариантом осуществления настоящего изобретения, к которому применим радиатор, представленный на фиг.17.

Предпочтительный вариант осуществления изобретения

Радиатор в соответствии с настоящим изобретением формируют путем укладки в стопу множества тонких радиаторных пластин и плотного соединения их друг с другом таким образом, что они распределены в радиальном направлении для увеличения площади поверхности радиатора. В результате теплопроводящий тракт радиатора становится коротким при одновременном повышении эффективности теплоотдачи. Радиаторное устройство в соответствии с настоящим изобретением содержит воздуховод, в котором установлен радиатор, так что холодный воздух, нагнетаемый вентилятором, можно направлять через радиатор, тем самым дополнительно повышая эффективность теплоотдачи. Кроме того, за счет упругой установки радиатора на источник тепла, возникает ситуация, в которой радиатор может оставаться связанным с источником тепла даже после внешнего воздействия.

На фиг.1 представлено изображение в перспективе предпочтительного варианта осуществления радиаторного устройства в соответствии с настоящим изобретением, установленного на печатной плате (ПП).

Как показано на фиг.1, радиаторное устройство отдает тепло, выделяемое электронным компонентом, таким, как центральный процессор (ЦП), в состоянии, в котором радиаторное устройство 11 установлено на ПП “С”, на которой установлен тепловыделяющий электронный компонент.

Радиаторное устройство 11 включает в себя радиатор 35 в форме столбика с эллиптическим основанием, вводимый в контакт с верхней поверхностью компонента “Н” (также именуемого тепловыделяющим устройством) и располагаемый перпендикулярно к нему (см. фиг.2), воздуховод 15, в котором установлен радиатор 35, и вентилятор 13, установленный поверх воздуховода 15.

При необходимости, между воздуховодом 15 и вентилятором 13 может быть установлен вспомогательный канал 21. Вспомогательный канал 21 закрывает зазор между периферией воздуховода 15 и кожухом вентилятора 13 для направления холодного воздуха от вентилятора 13 в воздуховод 15 без утечки воздуха. В данном конкретном варианте осуществления вспомогательный канал 21 выполнен в форме прокладки, как показано на фиг.2.

Высота h1 (см. фиг.2) радиатора 35 больше, чем высота h2 (см. фиг.2) воздуховода 15. В результате, когда вентилятор 13 прикреплен поверх воздуховода 15, а радиатор 35 установлен в воздуховоде 15, нижняя часть радиатора 35 выступает наружу из воздуховода 15 на расстояние, равное разности высот h1-h2. To есть, нижняя часть воздуховода 14 отстоит от ПП “С” на расстояние, равное разности высот h1-h2.

Зазор между воздуховодом 15 и ПП “С” служит в качестве воздушного тракта 19, позволяющего воздуху протекать в воздуховод 15 и из него, когда работает вентилятор 13. Например, если вентилятор 13 работает таким образом, что воздух отсасывается из воздуховода 15, то воздух попадает в воздуховод 15 по воздушному тракту 19. Если вентилятор 13 работает таким образом, что воздух нагнетается в воздуховод, то воздух от вентилятора 13 проходит через радиатор 35 и выходит из воздуховода 15 по воздушному тракту 19.

На внешней периферии воздуховода 15 попарно выполнены восемь вертикальных сквозных отверстий 29 и 30. В каждом вертикальном сквозном отверстии 29 или 30 установлен упругий соединитель, который обеспечивает приложение силы упругости к ПП “С” и обеспечивает подержание воздуховода 15 на ПП “С” перпендикулярно к этой плате.

Упругий соединитель обеспечивает приложение силы упругости к ПП “С” для гарантии плотного контакта между радиатором 35 и источником “Н” тепла. Упругий соединитель поддерживает радиатор 35 в плотном контакте со всей поверхностью источника “Н” тепла, располагаясь перпендикулярно к нему, и удерживает источник “Н” тепла на месте даже после приложения сильного воздействия. Этот упругий соединитель будет описан подробнее со ссылками на фиг.8А и 8В.

На фиг.2 представлено изображение с пространственным разделением деталей, показывающее конструкцию радиаторного устройства, представленного на фиг.1.

Обращаясь к фиг.2, отмечаем, что радиаторное устройство 11 включает в себя радиатор 35, имеющий форму столбика с эллиптическим основанием, который подлежит установке на источнике “Н” тепла, воздуховод 15, который упруго опирается на ПП “С”, располагаясь перпендикулярно к этой плате, и в котором установлен радиатор 35, вспомогательный канал 21, установленный на воздуховоде 15, и вентилятор 13, прикрепленный поверх вспомогательного канала 21.

Радиатор 35, имеющий форму столбика с эллиптическим основанием, получают посредством плотного соединения теплопоглощающих частей 73 (см. фиг.3) множества радиаторных пластин 16 и 17, которые расположены в стопе, таким образом, что теплоотдающие части 75 (см. фиг.3) распределены в радиальном направлении. Теплопоглощающие части 73 отдельных радиаторных пластин образуют центр радиатора, а теплоотдающие части 75 направлены наружу от теплопоглощающих частей 73, придавая радиатору форму столбика с эллиптическим основанием. Нижнюю часть радиатора 35 вводят в контакт с верхней поверхностью источника “Н” тепла, располагая перпендикулярно к нему, так что тепло, выделяемое источником “Н” тепла, передается на поверхность отдельных радиаторных пластин 16 и 17 в вертикальном и радиальном направлении.

Позиция 37 обозначает сжимающий блок. Как показано на фиг.3, сжимающий блок 37 выполнен в форме трапецеидального столбика. Два сжимающих блока 37 расположены близко к теплопоглощающим частям 73 (см. фиг.3) стопы радиаторных пластин 16 и 17 и прижаты в направлении внутрь для плотного соединения теплопоглощающих частей 73 друг с другом. Сжимающие блоки 37 могут быть выполнены в форме прямоугольных столбиков, а не трапецеидальных столбиков исходя из соображений производительности. В этом случае для должного расположения теплоотдающих частей 75 требуется сжимающая сила, которая больше, чем в случае трапецеидальных сжимающих блоков. Конструкция радиатора 35 и способ изготовления радиатора 35 будут подробнее описаны ниже со ссылками на фиг.37.

От внутренней периферии воздуховода 15 выступает пара обращенных друг к другу столбиков 90 для зажима радиатора, а в каждом из двух столбиков 90 для зажима радиатора выполнены два отверстия 41, проходящие в продольном направлении. В воздуховод 15 в поперечном направлении через отверстия 41 вставляют четыре зажимных винта 23, завинчиваемые в соответствующие отверстия 53 под винты (см. фиг.5А) сжимающего блока 37 радиатора 35. Поскольку каждый из зажимных винтов 23 завинчивают в соответствующее отверстие 53 под винт через соответствующее отверстие 41, радиатор 35 оказывается плотно прикрепленным к воздуховоду 15.

Вспомогательный канал 21, установленный на воздуховод 15, закрывает зазор между вентилятором 13 и периферией воздуховода 15, предотвращая утечку воздуха, нагнетаемого вентилятором 13, как показано на фиг.9. В альтернативном варианте вспомогательный канал 21 и воздуховод 15 могут быть выполнены как одна деталь. Например, когда для формования воздуховода 15 применяют способ литьевого формования пластмасс, выполнение вспомогательного канала 21 и воздуховода 15 в виде одной детали является предпочтительным.

Вспомогательный канал 21 выполнен в форме плоского элемента, имеющего круглое отверстие в центре, а обод вспомогательного канала 21, который по форме соответствует верхнему контуру воздуховода 15, имеет четыре отверстия 45 под винты. Центральное круглое отверстие вспомогательного канала 21 соответствует воздушному тракту вентилятора 13.

На верхней поверхности воздуховода 15 выполнены четыре отверстия 43 под винты. В эти отверстия 43 под винты через край вентилятора 13 и соответствующие отверстия 45 под винты завинчивают четыре винта 77, так что вентилятор 13 оказывается прикрепленным к воздуховоду 15.

Вертикальные сквозные отверстия 29 и 30 выполнены попарно в четырех местах на внешней периферии воздуховода 15. В каждое вертикальное отверстие 29 или 30 вставляют прижимной винт 25, пружину 67, которую надевают с возможностью скольжения поверх прижимного винта 25, и соединительный стержень 31, который соединяют с прижимным винтом 25. Как показано на фиг.8А, на внутренней стенке каждого из вертикальных сквозных отверстий 29 и 30 выполнен опорный выступ 69. Концы соединительного стержня 31 и прижимного винта 25 соединены внутри каждого вертикального сквозного отверстия 29 или 30. Пружина 67 обеспечивает упругое опирание прижимного винта 25 сверху на опорный выступ 69 (см. фиг.8А).

Соединительный стержень 31, имеющий цилиндрическую форму, имеет отверстие 33 под винт на одном конце и опорную головку 39 на другом конце. Соединительный стержень 31 вставляют в каждое сборочное отверстие 49 или 50 печатной платы “С” (ПП “С”), делая это в направлении снизу вверх ПП “С”, и выталкивают вверх. Когда прижимной винт 25 ввинчен в отверстие 33 под винт соединительного стержня 31, воздуховод 15 отказывается упруго связанным с ПП “С” посредством силы упругости пружины 67.

Хотя в рассматриваемом конкретном варианте осуществления в четырех местах вокруг воздуховода 15 имеется пара сквозных вертикальных отверстий 29 и 30, следует признать, что вокруг воздуховода 15 можно сделать и больше вертикальных сквозных отверстий. Вертикальные сквозные отверстия 29 и 30 воздуховода 15 расположены в соответствии со сборочными отверстиями 49 и 50, соответственно выполненным в ПП “С”. Внутренние сборочные отверстия 49 соответствуют сборочным отверстиям, выполняемым в материнской плате персонального компьютера (ПК), содержащей чипсет Via KT133 для центральных процессоров (ЦП) компании AMD (Advanced Micro Devices). Внешние сборочные отверстия 50 соответствуют сборочным отверстиям, выполняемым, например, в материнских платах, изготавливаемых для ЦП Pentium 4 компании Intel. Вертикальные сквозные отверстия 29, которые расположены ближе к воздуховоду 15, чем вертикальные сквозные отверстия 30, согласованы с внутренними сборочными отверстиями 49, а вертикальные сквозные отверстия 30 согласованы с внешними сборочными отверстиями 50. Таким образом, радиаторное устройство, соответствующее настоящему изобретению, можно применять для материнских плат обоих типов. Кроме того, изменяя форму периферии воздуховода 15, можно применять радиаторное устройство, соответствующее настоящему изобретению, для любой ПП, размер и технические характеристики которой отличаются от двух вышеописанных плат.

На фиг.3 представлено изображение с пространственным разделением деталей примера радиатора, применимого к радиаторному устройству, представленному на фиг.1, на котором показано несколько радиаторных пластин. Обращаясь к фиг.3, отмечаем, что радиатор включает в себя множество радиаторных пластин 16 и 17 и два сжимающих блока 37 для плотного соединения множества радиаторных пластин 16 и 17 друг с другом. Отдельные радиаторные пластины 16 и 17 представляют собой теплоотдающие ребра, изготовленные из тонколистового материала. Радиаторные пластины 16 и 17, а также радиаторные пластины 154 и 180 (см. фиг.12 и 16), которые описаны ниже в связи со вторым конкретным вариантом осуществления настоящего изобретения, могут быть выполнены из известного материала, обладающего хорошей теплопроводностью, такого, как медь (Си), алюминий (Аl) или сплав алюминия. При необходимости, радиаторные пластины 16, 17, 154 и 180 могут быть выполнены из серебра (Аg).

Каждая из радиаторных пластин 16 и 17 включает в себя теплопоглощающую часть 73 и теплоотдающую часть 75, направленную от теплопоглощающей части 73. В теплопоглощающей части 73 выполнены четыре продольных отверстия 59. Два из этих четырех отверстий 59 предназначены для соединения с воздуховодом 15, как описано со ссылками на фиг.2. Таким образом, если на источнике тепла устанавливают только радиатор 35 без воздуховода 15, то в каждой из теплопоглощающей частей 73 могут быть выполнены всего два отверстия 59, проходящих в продольном направлении. Нижние края теплопоглощающих частей 73, которые образуют поверхность 61 контакта с верхней частью источника “Н” тепла, являются плоскими для гарантии плотного контакта со всех верхней частью источника 47 тепла, как показано на фиг.5В.

Применительно к двум соседним радиаторным пластинам 16 и 17 нужно отметить, что, как показано на фиг.3, теплоотдающая часть 75 радиаторной пластины 16 направлена от теплопоглощающей части 73 вправо, тогда как теплоотдающая часть 75 радиаторной пластины 17 направлена влево. Таким образом, при укладке множества радиаторных пластин 16 и 17 в стопу в чередующемся порядке теплоотдающие части 75 радиаторных пластин 16 и 17 распределены в шахматном порядке, т.е. в чередующемся порядке, вправо и влево.

Боковой край теплопоглощающей части 73 каждой из радиаторных пластин 16 и 17 загнут на предварительно определенную ширину для образования загнутой части 57. Загнутая часть 57, сформированная вдоль бокового края теплопоглощающей части 73, имеющая предварительно определенную толщину, обеспечивает некоторое пространство между соседними радиаторными пластинами 16 и 17, когда радиаторные пластины 16 и 17 расположены в стопе. Когда к теплопоглощающим частям стопы радиаторных пластин, каждая из которых имеет загнутую часть 57, прикладывают сжимающую силу посредством сжимающих блоков 37, находящихся в контакте с теплопоглощающими частями 73 крайних радиаторных пластин 16 и 17, теплоотдающие части 75 отдельных радиаторных пластин 16 и 17 распределены в радиальном направлении под действием силы, прикладываемой к загнутым частям 57, в результате чего получается цилиндрический радиатор 35, как показано на фиг.5А и 5В.

Поскольку загнутая часть 57, сформированная вдоль бокового края теплопоглощающей части 73 каждой радиаторной пластины 16 и 17, тоньше другой части радиаторных пластин 16 и 17, при сжатии теплопоглощающих частей 73 сжимающими блоками 37, теплоотдающие части 75 радиаторных пластин распределяются в радиальном направлении благодаря загнутым частям 57, расположенным между каждой из радиаторных пластин 16 и 17.

Другими словами, при сжатии теплопоглощающих частей 73 теплоотдающие части 75, контактирующие с загнутыми частями 57, распределяются, формируя столбик с эллиптическим основанием благодаря толщине загнутых частей 57. Загнутые части 57, контактирующие с теплоотдающими частями 75, вызывают радиальное распределение теплоотдающих частей 75.

А именно, загнутая часть 57 является элементом, посредством которого прикладывается сила для радиального распределения радиаторных пластин 16 и 17.

Теплоотдающие части 75 отдельных радиаторных пластин 16 и 17 проходят на предварительно определенном расстоянии друг от друга. Теплоотдающие части 75 отстоят друг от друга на такое расстояние, связанное с толщиной загнутых частей 57, что теплопоглощающие части 73 стопы отдельных радиаторных пластин 16 и 17 оказываются прижатыми друг к другу посредством сжимающей силы. Хотя теплопоглощающая часть 73 в данном конкретном варианте осуществления загнута один раз, следует отметить, что теплопоглощающая часть 73 может быть загнута большее количество раз, дважды или трижды.

Сжимающие блоки 37 сжимают стопу радиаторных пластин 16 и 17 в контакте с теплопоглощающими частями 73 крайних радиаторных пластин 16 и 17. Каждый из сжимающих блоков 37 имеет два отверстия 53 под винты, в которые завинчивают зажимные винты 23 (см. фиг.2), и два сквозных отверстия 51, которые сообщаются с двумя отверстиями 59 радиаторных пластин 16 и 17 и используются для объединения сжимающих блоков с радиаторными пластинами 16 и 17.

Для стягивания отдельных радиаторных пластин 16 и 17, расположенных в стопе, с помощью сжимающих блоков 37 можно использовать болты или заклепки. После вставления болтов (не показаны) через сквозные отверстия 51 сжимающего блока 37 и отверстия 59 радиаторных пластин 16 и 17 болты, выступающие из сквозных отверстий 51 другого сжимающего блока 37, ввинчивают в гайки (не показаны), так что отдельные радиаторные пластины 16 и 17 оказываются объединенными со сжимающими блоками 37. В альтернативном варианте после вставления общих заклепок (не показаны) через сквозные отверстия 51 сжимающего блока 37 и отверстия 59 радиаторных пластин 16 и 17 концы заклепок, выступающие из сквозных отверстий 51 другого сжимающего блока 37, расклепывают для образования головок заклепок, в результате чего получается готовый радиатор.

На фиг.4 представлен вид спереди, показывающий состояние, в котором радиаторные пластины 16 уложены стопой, как показано на фиг.3, а сжимающие блоки введены в контакт с этой стопой. Обращаясь к фиг.4, отмечаем, что каждая из радиаторных пластин 16 и 17 имеет загнутую часть 57, а отдельные радиаторные пластины 16 и 17 отстоят друг от друга на расстоянии, связанном с толщиной загнутой части 57. Когда на сжимающие блоки 37, находящиеся в контакте с крайними радиаторными пластинами 16 и 17, оказывается нажим в направлении F, теплоотдающие части 75 радиаторных пластин 16 и 17 направлен наружу, образуя готовый радиатор, как показано на фиг.5А и 5В.

На фиг.5А представлено изображение в перспективе с частичным вырезом готового радиатора, который собран так, как показано на фиг.3 и 4, а на фиг.5В представлено перевернутое изображение в перспективе готового радиатора, показанного на фиг.5А. Как показано на фиг.5А и 5В, теплопоглощающие части радиаторных пластин 16 и 17 сжаты и связаны друг с другом посредством сжимающих блоков 37. Нажим на сжимающие блоки 37 оказывают посредством как можно большей силы, так что сжимающие блоки 37 сближаются друг с другом, и их крепят к теплопоглощающим частям 73 радиаторных пластин 16 и 17 так, что теплоотдающие части 75 отдельных радиаторных пластин 16 и 17 распределяются в радиальном направлении.

Позиция 55 обозначает болт, служащий в качестве связывающего средства для сжимающих блоков 37. Хотя в данном конкретном варианте осуществления в качестве связывающего средства используется болт 55, следует признать, что вместо болта 55 можно использовать известную заклепку или другое связывающее средство для связи сжимающих блоков 37 с радиаторными пластинами 16 и 17. Хотя в данном конкретном варианте осуществления сжимающие блоки 37 имеют углубления под головки болтов 55 вокруг каждого из сквозных отверстий 51, как показано на фиг.5А, для упрощения процесса изготовления можно сконструировать сжимающие блоки 37 таким образом, что головки связывающих средств будут выступать наружу.

Как показано на фиг.5В, теплопоглощающая часть радиатора 35 внизу выполнена плоской для гарантии плотного контакта со всей поверхностью источника “Н” тепла.

На фиг.6 представлено изображение с пространственным разделением деталей другого примера радиатора, применимого в радиаторном устройстве, представленном на фиг.1, на котором показано только несколько радиаторных пластин. Элементы, выполняющие ту же функцию, что и на фиг.3, обозначены теми же позициями. Обращаясь к фиг.6, отмечаем, что радиатор включает в себя множество укладываемых стопой радиаторных пластин 18, множество прокладок 63, каждую из которых располагают между соседними радиаторными пластинами 18, и пару сжимающих блоков 37 для плотного соединения радиаторных пластин 18 друг с другом.

Радиаторные пластины 18 изготовлены из тонколистового материала. Для изготовления радиаторных пластин можно использовать тот же материал, который используется для изготовления радиаторных пластин 16 и 17, показанных на фиг.3. Каждая из радиаторных пластин 18 имеет теплопоглощающую часть 73 в центре и пару теплоотдающих частей 75, симметрично распространяющихся от теплопоглощающей части 73. Теплопоглощающая часть 73 и соответствующая пара теплоотдающих частей 75 выполнены как единое тело. В теплопоглощающей части 73 выполнены четыре продольных отверстия 59. Два из этих четырех отверстий 59 предназначены для соединения с воздуховодом 15, как описано в предыдущем варианте осуществления со ссылками на фиг.3.

Прокладки 63 выполнены из тонколистового материала, а размер одиночной прокладки соответствует размеру теплопоглощающей части 73. Оба боковых края каждой из прокладок 63 загнуты для образования загнутых частей 65. Эти загнутые части 65 параллельны друг другу. Роль загнутых частей 65 является той же самой, что и роль загнутых частей 57, показанных на фиг.3. Когда на сжимающие блоки 37 оказывают такой нажим, что эти сжимающие блоки 37 сближаются друг с другом, в состоянии, характерном наличием стопы радиаторных пластин 18 и расположенных между ними прокладок 63, сила, прикладываемая к загнутым частям 65, передается на теплоотдающие части 75 соседних радиаторных пластин 18, так что эти теплоотдающие части 75 отдельных радиаторных пластин 18 направлены в радиальном направлении, как показано на фиг.5А и 5В.

Как описано выше, поскольку загнутые части 65, выполненные вдоль обоих боковых краев каждой из прокладок 63, тоньше другой части прокладки 63, теплоотдающие части 75 радиаторных пластин 18 распределяются в радиальном направлении благодаря загнутым частям 65 прокладок 63, при сжатии сжимающими блоками 37 теплопоглощающих частей 73 радиаторных пластин 18, которые в стопе чередуются с прокладками 63.

Другими словами, при сжатии сжимающими блоками 37 теплопоглощающих частей 73 теплоотдающие части 75, контактирующие с загнутыми частями 65 прокладок 65, распределяются благодаря загнутым частям 65, расположенным между каждой из соседних радиаторных пластин 18. А именно, загнутая часть 65 является элементом, посредством которого прикладывается сила для радиального распределения радиаторных пластин 18.

На фиг.7 представлен вид спереди, показывающий состояние, в котором радиаторные пластины 18 и прокладки 63 в чередующемся порядке уложены стопой друг на друга, перед сжатием сжимающими блоками 37 для образования готового радиатора. Обращаясь к фиг.7, отмечаем, что отдельные радиаторные пластины 18 разведены на предварительно определенное расстояние друг от друга посредством прокладок 63. Поскольку каждая из прокладок 63 загнута один раз, расстояние между соседними радиаторными пластинами вдвое больше толщины одиночной прокладки 63. Эти прокладки 63 можно загибать и более одного раза.

Когда сжимающие блоки 37 вводят в контакт с теплопоглощающими частями 73 крайних радиаторных пластин 18 и оказывают посредством этих блоков нажим на стопу радиаторных пластин 18 и прокладок 63, теплоотдающие части 75, идущие от теплопоглощающих частей 73, распределяются в радиальном направлении под воздействием силы, прикладываемой к загнутым частям 65.

На фиг.8А представлен разрез примера упругого соединителя радиаторного устройства, показанного на фиг.1, который упруго соединяет радиаторное устройство с ПП. Как описано выше, воздуховод 15 радиаторного устройства, соответствующего предпочтительному конкретному варианту осуществления настоящего изобретения, упруго опирается на ПП “С” посредством упругого соединителя. Поэтому, несмотря на то, что воздуховод 15 под сильным воздействием перемещается вверх, этот воздуховод 15 сразу же возвращается в свое исходное положение на ПП “С” (см. фиг.1), и поэтому находящийся внутри него радиатор 35 поддерживается в контакте со всей поверхностью источника тепла и располагается перпендикулярно этой поверхности.

Как видно из фиг.8А, на внутренней стенке каждого из вертикальных сквозных отверстий 29 и 30, которые образованы вокруг воздуховода 15, выполнен опорный выступ 69. Этот опорный выступ 69 служит опорой пружине 67, расположенной сверху него в каждом из вертикальных сквозных отверстий 29 или 30. В каждое вертикальное отверстие 29 или 30 вставляют прижимной винт 25 и пружину 67, на которую сверху опирается этот прижимной винт 25. Вертикальное перемещение радиаторного устройства направляется вдоль вертикальных сквозных отверстий 29 и 30 с помощью соединительных стержней 31, которые контактируют с внутренней стенкой вертикальных сквозных отверстий 29 или 30.

Соединительный стержень 31 имеет на своих концах опорную головку 39 и отверстие 33 под винт. Соединительный стержень 31 вставляют в каждое из вертикальных сквозных отверстий 29 или 30 через соответствующие сборочные отверстия 49 или 50 ПП “С”, делая это снизу вверх ПП “С”. ПП “С” опирается на опорную головку 39, которая остается снизу от ПП “С”.

Прижимной винт 25 вставляют в направлении вниз в каждое из вертикальных сквозных отверстий 29 или 30 для ввинчивания в отверстие 33 под винт соответствующего соединительного стержня 31. В этот момент пружина 67 скользит поверх прижимного винта 25, а потом прижимной винт 25 оказывается вставленным в вертикальное сквозное отверстие 29 или 30, так что головка 71 прижимного винта опирается на пружину 67, находящуюся у опорного выступа 69, как показано на фиг.8А. По мере продолжения вставления прижимного винта 25 в соединительный стержень 31, пружина 67 сильно сжимается, увеличивая направленную вверх опорную силу, прикладываемую опорной головкой 39 к ПП “С”. Поскольку опорная головка 39 соединительного стержня 31 остается снизу от ПП “С”, опорная сила опорной головки 39, прикладываемая в направлении “К”, увеличивается по мере все большей и большей затяжки прижимного винта 25.

Опорную силу опорной головки 39, прикладываемую к ПП “С”, можно регулировать путем регулирования степени затяжки прижимного винта 25. Опорная сила, создаваемая опорной головкой 39, равна силе связи, прикладываемой со стороны радиатора 35 к теплоотдающему источнику “Н”. Таким образом, силу связи между радиатором 35 и теплоотдающим источником “Н” можно регулировать путем изменения степени затяжки прижимного винта 25.

Опорная сила поддерживается в форме силы упругости пружин 67. В результате, даже если к ПП “С” прикладывают внешнее воздействие, это воздействие поглощается пружинами 67 и поэтому не передается в источник “Н” тепла.

На фиг.8В представлен разрез другого примера упругого соединителя радиаторного устройства, показанного на фиг.1, который упруго соединяет радиаторное устройство с ПП. Конструкция этого упругого соединителя отличается от упругого соединителя, показанного на фиг.8А. Поскольку силу упругости можно прикладывать к воздуховоду 15 через ПП “С”, то конструкцию упругого соединителя можно изменять.

Как показано на фиг.8В, на внутренней стенке каждого вертикального сквозного отверстия 29а или 30а, образованного вокруг воздуховода 15, выполнен опорный выступ 85. В вертикальные сквозные отверстия 29а и 30а вставляют прижимные винты 91. Каждый прижимной винт 91 проходит через вертикальные сквозные отверстия 29а или 30а, выступая наружу из воздуховода 15, как показано на фиг.8В. На опорный выступ 85 опирается пружина 67, а головка 71 прижимного винта 91 упруго опирается на пружину 67.

Под воздуховодом 15 расположен соединительный элемент 81, обращенный к прижимному винту 91. Этот соединительный элемент 81 выполнен в форме цилиндра, имеющего на обоих концах отверстия 83 под винты, причем эти отверстия выровнены друг с другом и в них будут вставлены соответственно прижимной винт 91 и опорный винт 79. Опорный винт 79 представляет собой винт с полукруглой головкой. Конец опорного винта 79, противоположный полукруглой головке, вставляют в сборочное отверстие 49 или 50 ПП “С”, делая это снизу вверх ПП “С”, и ввинчивают в одно из отверстий 83 под винты соединительного элемента 81. Диаметр полукруглой головки опорного винта 79 больше, чем внутренний диаметр сборочного отверстия 49 или 50, так что головка опорного винта 79 может оказывать упругий нажим вверх на край сборочного отверстия 49 или 50.

В упругом соединителе, имеющем вышеописанную конфигурацию, можно регулировать прочность упругой опоры ПП “С” относительно воздуховода 15 путем регулирования степени затяжки прижимного винта 91 или опорного винта 79, ввинчиваемых в соединительный элемент 81.

На фиг.9 представлено изображение в перспективе с частичным вырезом, иллюстрирующее работу радиаторного устройства, показанного на фиг.1, и способ установки радиаторного устройства на ПП. Обращаясь к фиг.9, отмечаем, что воздуховод 15 установлен сверху ПП “С” и перпендикулярно этой плате, а поверх воздуховода 15 установлены вспомогательный канал 21 и вентилятор 13. Как описано выше, вспомогательный канал 21 закрывает зазор между периферией воздуховода 15 и вентилятором 13. Воздуховод 15 оперт посредством соединительного стержня 31 и прижимного винта 25, так что воздуховод 15 контактирует с ПП “С” и перпендикулярен этой плате.

В этом состоянии, когда работает вентилятор 13, воздух попадает в воздуховод 15 через вентилятор 13 для охлаждения радиатора 35 и вытекает из воздуховода 15 по воздушному тракту 19 между воздуховодом 15 и ПП “С”. Как описано выше, нижний конец воздуховода 15 и ПП “С” отстоят на предварительно определенное расстояние друг от друга, так что воздух, используемый для охлаждения радиатора 35, может легко выходить из воздуховода 15 по воздушному тракту 19.

Поскольку путь, по которому проходит холодный воздух, изолирован от внешнего пространства воздуховодом 15 и вспомогательным каналом 21, воздух можно отсасывать из воздуховода 15, запуская вентилятор 13 в противоположном направлении. В этом случае воздух попадает в воздуховод 15 по воздушному тракту 19 для охлаждения радиатора 35 и выходит вверх через вентилятор 13.

Хотя на фиг.9 показан случай, когда упругий соединитель установлен в каждом из внутренних вертикальных сквозных отверстий 29, упругий соединитель может быть установлен во внешних вертикальных сквозных отверстиях 30 для обеспечения охлаждения электронного компонента, установленного на материнской плате для ЦП Pentium 4 компании Intel.

На фиг.10 представлено изображение в перспективе примера радиатора, согласно второму предпочтительному варианту осуществления радиаторного устройства, в соответствии с настоящим изобретением. Цилиндрический радиатор отличается наличием утопленного центра на своей верхней поверхности для направления холодного воздуха, нагнетаемого вентилятором, к нижнему концу радиатора, вследствие чего дополнительно повышается эффективность охлаждения.

Как следует из фиг.10, в данном конкретном варианте осуществления радиатор 150 имеет форму столбика с эллиптическим основанием с углублением в центре его верхней поверхности. Утопленный центр верхней поверхности радиатора необходим для направления большего количества холодного воздуха из вентилятора по направлению к нижележащему центру радиатора. Низ радиатора 150 выполняют плоским, как показано на фиг.11, для увеличения площади контакта между радиатором 150 и источником “Н” тепла.

Радиатор 150 получают путем плотного соединения некоторого количества радиаторных пластин 154, каждая из которых имеет форму, проиллюстрированную на фиг.12, которые уложены стопой друг на друга, с помощью пары сжимающих блоков 152. Множество отверстий 166 (фиг.13) выполнены в каждом из сжимающих блоков 152, а через эти отверстия пропускают винты или заклепки. Принцип сборки отдельных радиаторных пластин 154 с использованием сжимающих блоков 152 является тем же, что и в первом конкретном варианте осуществления, соответствующем настоящему изобретению. Позиция 252 обозначает паз, который будет описан ниже.

На фиг.11 представлено перевернутое изображение в перспективе радиатора 150, показанного на фиг.10. Как показано на фиг.11, радиатор 150 имеет плоскую нижнюю поверхность для плотного контакта с источником тепла. Как хорошо известно, степень затяжки при контакте с источником тепла непосредственно влияет на эффективность теплоотдачи радиатора. Поэтому желательно обеспечивать как можно лучшую плоскостность низа радиатора. При необходимости, низ радиатора 150 можно обрабатывать посредством дополнительной обработки на станках с целью улучшения его плоскостности.

На фиг.12 показана одиночная радиаторная пластина, имеющаяся в радиаторе, представленном на фиг.10. Как показано на фиг.12, каждая радиаторная пластина 154 изготовлена путем вырезания верхней части (заштрихованной части “А” на фиг.12), по существу, прямоугольного куска листового металла. Радиаторная пластина 154 имеет теплопоглощающую часть 156 в центре и пару теплоотдающих частей 158, которые располагаются симметрично от теплопоглощающей части 156. Теплопоглощающая часть 156 имеет два продольных отверстия 160 и контактирует с источником тепла, поглощая выделяемое из него тепло. Теплоотдающие части 158 отдают в окружающее пространство тепло, поглощаемое теплопоглощающей частью 156.

Радиаторную пластину 154 радиатора изготавливают путем вырезания верхней части, т.е. заштрихованной части “А” из радиаторной пластины 18 согласно конкретному варианту осуществления, который соответствует настоящему изобретению и показан на фиг.6. Поэтому радиаторная пластина 154 легче, чем радиаторная пластина 18, на величину веса заштрихованной части “А”. Верхний контур 170 радиаторной пластины 154 имеет наклон вниз от теплоотдающих частей 158, расположенных по обе стороны от теплопоглощающей части 156, по направлению к центру теплопоглощающей части 156, а затем резко уходит вверх вдоль обеих боковых линий теплопоглощающей части 156, в результате чего получается симметричная обтекаемая форма.

Как описано выше, поскольку верхний контур 170 каждой радиаторной пластины 154 имеет наклон вниз от теплоотдающих частей 158 по направлению к теплопоглощающей части 156, из множества радиаторных пластин, имеющих такой верхний контур и собранных в стопу, формируется радиатор, имеющий утопленный верхний центр.

Высоту h теплопоглощающей части 156 можно изменять. Например, высоту h теплопоглощающей части 156 можно сделать равной высоте теплоотдающих частей 158. В альтернативном варианте теплопоглощающая часть 156 может не иметь верхнего продолжения, как показано на фиг.16.

За счет вырезания верхней части радиаторной пластины 154, как описано выше, можно наполовину или еще больше укоротить линии В складок по сравнению с радиаторной пластиной 18, описанной в первом конкретном варианте осуществления настоящего изобретения. Таким образом, плотное соединение отдельных радиаторных пластин 154 в радиатор 150 можно получить, прикладывая меньшую силу.

На фиг.12 позиция 122 обозначает загнутые части. Загнутые части 122 сформированы для гарантии того, что теплоотдающие части 158 будут простираться в радиальном направлении при сжатии теплопоглощающих частей 156 посредством сжимающих блоков 152. Загнутые части 122 сформированы путем штамповки по обе стороны от линий В складок и параллельны им.

В частности, для формирования загнутых частей 122 в предварительно определенной части каждой радиаторной пластины 154 на каждой стороне теплопоглощающей части 156 делают надрез в виде скобки и загибают с последующим подводом загнутой части к плоскости радиаторной пластины 154. Поскольку толщина радиаторной пластины 154 в загнутых частях 122 больше, чем в остальных частях, а загнутые части 122 формуют вдоль линии В складок, теплоотдающие части 158 отдельных радиаторных пластин 154 распределяются в радиальном направлении под воздействием силы, прикладываемой к загнутым частям 122 при плотном соединении теплопоглощающих частей 156 радиаторных пластин 154, уложенных стопой, друг с другом, как показано на фиг.10.

На фиг.13 представлено изображение в перспективе радиатора, представленного на фиг.1, на котором показано несколько радиаторных пластин. Как показано на фиг.13, каждая радиаторная пластина 154 снабжена множеством загнутых частей 122. Загнутые части 122 сформированы для выполнения той же функции и с той же целью, что и загнутая часть 57 (см. фиг.3), описанная в первом варианте осуществления, соответствующем настоящему изобретению. Загнутые части 122 способствуют приложению силы, за счет наличия которой теплоотдающие части 158 отдельных радиаторных пластин 154 распределяются в радиальном направлении, когда сжимающие блоки 152 сжимают в противоположных направлениях на теплопоглощающие части 156 стопы.

На фиг.14 представлен вид радиатора в направлении, обозначенном стрелкой А на фиг.10, иллюстрирующий механизм теплоотдачи радиатора. Обращаясь к фиг.14, отмечаем, что тепло, выделенное от источника Н тепла и поглощенное каждой теплопоглощающей частью 156, передается вверх и наружу, что показано стрелками а. Когда множества радиаторных пластин объединены друг с другом, части радиаторных пластин 154, имеющие вырезы, обеспечивают пространство 164. Пустое пространство 164 обеспечивает тракт для прохождения холодного воздуха, нагнетаемого вентилятором 128, без сопротивления к источнику Н тепла.

Холодный воздух из вентилятора 128 течет главным образом вниз, что показано стрелками b, через пространство 164 и пространство, образованное между каждыми соседними теплоотдающими частями 158, которые распределены в радиальном направлении, и достигает источника Н тепла. Остальная часть холодного воздуха протекает вдоль внешней периферии радиатора 150, наталкивается на внутреннюю стенку воздуховода 228 и достигает теплоотдающих частей 158, охлаждая их.

На фиг.15 представлено изображение в перспективе с пространственным разделением деталей, иллюстрирующее пример использования радиатора, представленного на фиг.10. Как показано на фиг.15, радиатор 150 установлен в воздуховод 228. Радиатор 150 заключен внутри воздуховода 228 и примыкает к его внутренней периферии. Верхняя центральная часть радиатора 150 утоплена, образуя пространство 164. Воздуховод 228 вместе с радиатором 150 представляет собой второй конкретный вариант осуществления радиаторного устройства в соответствии с настоящим изобретением, который описан ниже.

На радиаторе 150 устанавливают вентилятор 128.

Вентилятор 128 продувает холодным воздухом радиатор 150, прикрепленный к верхней поверхности воздуховода 228. В этом состоянии, когда воздух, нагнетаемый вентилятором 128, протекает вниз по направлению к радиатору 150, что показано стрелками b, предотвращается приток воздуха к внешней периферии радиатора 150. Так происходит потому, что радиатор 150 имеет почти равномерное распределение сопротивления течению воздуха по всему телу радиатора. Точнее, ввиду наличия пространства 164, текущий вниз воздушный поток имеет тенденцию протекать по направлению к нижнему центру. Это усиленное течение холодного воздуха по направлению к нижнему центру радиатора 150 повышает эффективность теплоотдачи.

На фиг.16 показан еще один пример одиночной радиаторной пластины, имеющейся в радиаторе, применимом к радиаторному устройству в соответствии с настоящим изобретением. Элементы, выполняющие ту же функцию, что и элементы, описанные выше, обозначены теми же позициями. Как показано на фиг.16, радиаторная пластина 180 не имеет продолжения, выступающего из теплопоглощающей части 156, находящейся в середине радиаторной пластины 180. Верхний контур 171 радиаторной пластины 180 имеет наклон вниз от теплоотдающих частей 158, расположенных по обе стороны от теплопоглощающей части 156, и проходит горизонтально от обеих боковых линий теплопоглощающей части, образуя верхний конец. Радиаторная пластина 180 изготовлена путем вырезания заштрихованной части “А” из радиаторной пластины 18 (см. фиг.6), описанной в первом конкретном варианте осуществления, соответствующем настоящему изобретению, так что у верхней поверхности радиатора 182, собираемого из некоторого количества радиаторных пластин 18 и показанного на фиг.17, может быть образовано пространство 164 (см. фиг.17).

Как описано выше, поскольку верхний контур 171 каждой радиаторной пластины имеет наклон вниз от теплоотдающих частей 158 по направлению к теплопоглощающей части 156, из множества радиаторных пластин, имеющих такой верхний контур и собранных в стопу, формируется радиатор, имеющий утопленный верхний центр.

На фиг.17 представлено изображение в перспективе с частичным вырезом готового радиатора, содержащего некоторое количество радиаторных пластин, имеющих конструкцию, показанную на фиг.16. Радиатор 182 вызывает то же самое течение воздуха, что и радиатор 150, показанный на фиг.15, увеличивая эффективность теплоотдачи. Обращаясь к фиг.17, отмечаем, что радиатор 182 имеет цилиндрообразную форму и имеет пространство 164, образованное его утопленной верхней поверхностью. Это пространство 164 выполняет ту же функцию, что и в радиаторе 150, показанном на фиг.15.

Радиатор 182 изготавливают путем плотного сжатия некоторого количества радиаторных пластин 18, которые уложены стопой друг на друга, с помощью сжимающих блоков 152 таким образом, что отдельные теплоотдающие части 158 распределены в радиальном направлении.

Радиатор для радиаторного устройства в соответствии со вторым конкретным вариантом осуществления настоящего изобретения имеет утопленную верхнюю поверхность, так что воздух, нагнетаемый вентилятором, может большей частью протекать по направлению к центру, а не к внешним сторонам радиатора, тем самым повышая эффективность теплоотдачи. Кроме того, каждая радиаторная пластина имеет короткие линии складок, так что для плотного соединения некоторого количества радиаторных пластин в теплопоглощающих частях требуется меньшая сжимающая сила.

Должно быть очевидно, что форму радиаторной пластины можно изменять, поскольку радиатор имеет утопленную верхнюю поверхность.

На фиг.18 представлено изображение в перспективе с пространственным разделением деталей, иллюстрирующее конструкцию радиаторного устройства в соответствии со вторым конкретным вариантом осуществления настоящего изобретения. Обращаясь к фиг.18, отмечаем, что радиаторное устройство 210 включает в себя установочный корпус 212, соединяемый с гнездовой рамой 214, которая прикреплена к ПП “С”, радиатор 150, соответствующий фиг.10 и устанавливаемый в установочном корпусе 212, и пластинчатую пружину 218, которая оказывает упругий нажим на верхний центр радиатора 150 вниз по отношению к установочному корпусу. На установочном корпусе 212 установлен вентилятор 128, который обеспечивает продувку воздуха вниз через радиатор 150.

Гнездовая рама 214 представляет собой известную прямоугольную раму, прикрепляемую к ПП “С” и окружающую источник “Н” тепла. Гнездовая рама 214 имеет четыре соединительных опоры 262, направленные вверх из ее четырех углов. Каждая соединительная опора 262 имеет опорную планку 222 на своем верхнем конце, что обеспечивает горизонтальную опорную базу, и прямоугольное соединительное отверстие 224 под опорной планкой 222.

Установочный корпус 212 устанавливают на гнездовой раме 214, и он имеет воздуховод 228 в центре для размещения в нем радиатора 150, а также четыре соединительные ножки 226 в своих углах.

Каждая соединительная ножка 226 соединяется с соответствующей соединительной опорой 262 гнездовой рамы 214 и имеет опорный выступ 230 и соединительный выступ 232. Как показано на фиг.19, опорный выступ 230 опирается сверху на опорную планку 222 соединительной опоры 262. Соединительный выступ 232 представляет собой зубчатый выступ, вставляемый в соединительное отверстие 224.

Воздуховод 228, внутри которого размещают радиатор 150, отстоит от ПП “С” на предварительно определенное расстояние вверх, соединяясь с гнездовой рамой 214, как показано на фиг.19, что приводит к образованию воздушного тракта под его нижним концом, предназначенного для выпуска по нему воздуха. С этой целью, высоту h1 воздуховода 228 определяют как меньшую, чем высота h2 радиатора 150.

Как правило, внутреннюю периферию воздуховода 228 делают соответствующей внешней периферии радиатора 150, так что почти весь воздух из вентилятора 128 может быть использован для теплообмена с радиаторными пластинами 154, прежде чем воздух покинет воздуховод 228.

Воздуховод 228 имеет пару столбиков 236 для зажима радиатора, выступающих из внутренней периферии воздуховода и обращенных друг к другу. Столбики 236 для зажима радиатора, выполненные расположенными вертикально на внутренней периферии воздуховода 228, имеют одинаковый размер и вступают в контакт с соответствующими сжимающими блоками 152, как показано на фиг.21.

Один из столбиков 236 для зажима радиатора имеет в своей верхней части отверстие 249. Отверстие 249 выходит наружу сквозь воздуховод 228, а через это отверстие пропускают зажимной винт 220, описанный ниже.

Другой столбик 236 для зажима радиатора имеет в своей верхней части отверстие 250 под винт. Отверстие 250 под винт имеет внутреннюю стенку с резьбой и выполнено соосным с отверстием 249. Зажимной винт 220 пропускают через отверстие 249 и ввинчивают поперек воздуховода 228 в отверстие 250 под винт.

В каждой верхней поверхности столбиков 236 для зажима радиатора выполнено гнездо 238 под пластинчатую пружину. Оба гнезда 238 под пластинчатую пружину имеют плоские поверхности для размещения на них обоих концов пластинчатой пружины 218, а также вертикальные отверстия 240 под винты. Пластинчатая пружина 218 будет описана ниже.

Сжимающие блоки 152, соединенные с обеими сторонами радиатора 150, соответствуют соответствующим столбикам 236 для зажима радиатора, как показано на фиг.21. Каждый сжимающий блок 152 выступает над верхней поверхностью 260 стопы теплопоглощающих частей 156. Иными словами, верхний конец сжимающего блока 152 оказывается выше, чем верхняя поверхность 260 стопы теплопоглощающих частей 156.

Каждый сжимающий блок 152 имеет паз 252, проходящий через верхние стороны блока. Паз 252 продолжается на некоторую длину в вертикальном направлении, выровнен с отверстием 249 и отверстием 250 под винт каждого столбика 236 для зажима радиатора, а также сообщается с этими отверстиями.

Поскольку пазы 252, отверстие 249 и отверстие 250 под винт выполняются выровненными друг с другом, зажимной винт 220, вставляемый в отверстие 249 одного столбика 220 для зажима радиатора, может входить в зацепление с отверстием 250 под винт другого столбика 220 для зажима радиатора, пройдя через паз 252 одного сжимающего блока 152, поперек верхней поверхности 260 стопы теплопоглощающих частей 156, а затем через паз 252 другого сжимающего блока 152.

На верхней поверхности радиатора 152 устанавливают пластинчатую пружину 218. Эта пластинчатая пружина 218 представляет собой планкообразный элемент, имеющий предварительно определенную ширину и толщину, а оба конца пластинчатой пружины 218 устанавливают в гнезда 238 под пластинчатую пружину. Пластинчатая пружина 218 имеет среднюю часть, изогнутую вниз, для упругого нажима на верхнюю поверхность 260 стопы радиаторных пластин 156.

Средняя часть пластинчатой пружины 218, которая изогнута вниз и является V-образной, образует упругую сжимающую часть 254. В обеих наклонных сторонах упругой сжимающей части 254 выполнены пазы 256. Эти пазы 256 выполнены несколько удлиненными в направлении длины пластинчатой пружины 218, и через них пропускают зажимной винт 220.

Оба конца пластинчатой пружины 218 имеют соединительные отверстия 257 и крепятся винтами 258 к соответствующим гнездам 238 под пластинчатую пружину. Эти винты 258 входят в зацепление с вертикальными отверстиями 240 под винты, проходя через соединительные отверстия 257 пластинчатой пружины 218.

После установки установочного корпуса 212 в гнездовую раму 214 внутри воздуховода 228 размещают радиатор 150 таким образом, что нижняя поверхность радиатора 150 вступает в контакт с источником Н тепла. В этом состоянии, когда пластинчатую пружину 218 соединяют с установочным корпусом 212 посредством винтов 258, центр радиатора 150 подвергается упругому нажиму вниз по отношению к установочному корпусу 212, так что нижняя поверхность радиатора 150 вступает в упругий контакт с источником Н тепла.

В этом состоянии радиатор 150 расположен непосредственно внутри установочного корпуса 212, не соединен с этим установочным корпусом 212 и испытывает упругий нажим вниз. В результате, когда установочный корпус 212 извлекают из гнездовой рами 214 и поднимают, радиатор 150 остается на источнике Н тепла.

Зажимной винт 220 соединяет радиатор 150 с установочным корпусом 212. Зажимной винт 220 имеет резьбовой конец и входит в зацепление с отверстием 250 под винт, выполненным на одном из столбиков 236 для зажима радиатора, после вставления в отверстие 249 другого столбика 236 для зажима радиатора через паз 252 одного сжимающего блока 152, пазы 256 (см. фиг.21) пластинчатой пружины 218, а затем через паз 252 другого сжимающего блока 152, как описано выше.

Воздействие зажимного винта 220 также способствует удержанию пластинчатой пружины 218 на своем месте. Зажимной винт 220 пропускают через пазы 256 пластинчатой пружины 218 поперек воздуховода 228, чтобы предотвратить отделение упругой сжимающей части 254 от верхней поверхности 260 стопы радиаторных пластин 156.

Вентилятор 128, установленный на пластинчатой пружине 218, обеспечивает продувку холодного воздуха по направлению к радиатору 150 для принудительного охлаждения последнего.

На фиг.19 представлено изображение в перспективе соединительной конструкции для соединения установочного корпуса и гнездовой рамы в радиаторном устройстве, представленном на фиг.18. Обращаясь к фиг.19, отмечаем, что соединительные ножки 226 установочного корпуса 212 соединены посредством скольжения с соответствующими соединительными опорами 262 гнездовой рамы 214. Каждый опорный выступ 230 расположен на соответствующей опорной планке 222 и опирается на нее, а каждый соединительный выступ 232 установлен в соответствующее соединительное отверстие 224.

Опорный выступ 230, выступающий горизонтально наружу, опирается сверху на опорную планку 222, так что установочный корпус 212 не может перемещаться вниз. Соединительный выступ 232 выполнен в форме треугольного зубца и входит в зацепление с верхней стороной соединительного отверстия 224, так что установочный корпус 212 не может перемещаться вверх. В результате установочный корпус 212 неподвижно соединен с гнездовой рамой 214.

Для установки установочного корпуса 212 посредством скольжения в гнездовую раму 214 установочный корпус 212 размещают на гнездовой раме таким образом, что соединительные ножки 226 оказываются совмещенными с соответствующими соединительными опорами 262, а затем на корпус оказывают нажим вниз.

Для извлечения установочного корпуса 212 из гнездовой рамы 214 на каждый опорный выступ 230 оказывают нажим внутрь, что показано стрелками f, для высвобождения соединительного выступа 232 из соответствующего соединительного отверстия 224, а затем поднимают тело установочного корпуса 212.

На фиг.20 представлено изображение в перспективе радиатора, соединенного с установочным корпусом для сборки радиаторного устройства, представленного на фиг.18. Как показано на фиг.20, зажимной винт 220 имеет резьбовой конец и является достаточно длинным, чтобы пересекать воздуховод 228, как описано выше.

Для прикрепления радиатора 150 к установочному корпусу 212 этот радиатор 150 сначала размещают внутри воздуховода 228 таким образом, что пазы 252 сжимающих блоков 152 оказываются выровненными с отверстием 249 и отверстием 250 под винт столбиков 236 для зажима радиатора.

После завершения выравнивания пазов 252 с отверстием 249 и отверстием 250 под винт резьбовой конец зажимного винта 220 вставляют в отверстие 249, проходящее в поперечном направлении, пропускают через пазы 252 и вводят в зацепление с отверстием 250 под винт. Если установочный корпус 212 поднимают в этом состоянии, то радиатор 150 можно поднять вместе с этим установочным корпусом 212.

На фиг.21 представлено изображение в перспективе с частичным вырезом второго конкретного варианта осуществления радиаторного устройства в соответствии с настоящим изобретением. Обращаясь к фиг.21, отмечаем, что установочный корпус 212 установлен на гнездовой раме 214. Радиатор 150 размещен внутри воздуховода 228 установочного корпуса 212. Радиатор 150 прикреплен к установочному корпусу 212 зажимным винтом 220, тогда как его нижняя поверхность контактирует с источником Н тепла, обуславливая отдачу тепла, выделяемого этим источником, во внешнее пространство.

На верхние концы сжимающих блоков 152 и столбиков 236 для зажима радиатора опирается пластинчатая пружина 218, а оба конца пластинчатой пружины 218 прикреплены винтами 258 к столбикам 236 для зажима радиатора.

Нижний конец упругой сжимающей части 254, выполненной в середине пластинчатой пружины 218, оказывает упругий нажим на верхнюю поверхность 260 стопы теплопоглощающих частей 156, делая это в направлении, указанном стрелкой F, чтобы обеспечить упругий контакт нижней поверхности стопы теплопоглощающих частей 156 с источником Н тепла. В этот момент радиатор 150 перемещается вниз по отношению к установочному корпусу 212 за счет силы упругости, прикладываемой в направлении F, так что зажимной винт 220 вступает в контакт с верхней частью пазов 252, которые являются несколько удлиненными в вертикальном направлении.

Пазы 252, выполненные в обеих наклонных сторонах упругой сжимающей части 254 и проходящие в направлении пластинчатой пружины 218, позволяют зажимному винту 220 без помех перемещаться вверх и вниз, сохраняя горизонтальную ориентацию, когда радиатор перемещается вверх и вниз относительно установочного корпуса 212.

Радиатор 150 выполнен с возможностью перемещения вниз относительно установочного корпуса, соединенного с гнездовой рамой 214, а пластинчатая пружина 218 оказывает упругий нажим вниз на центр радиатора 150. В результате, радиатор 150 поддерживается в плотном контакте с источником Н тепла. В качестве примера отметим, что даже после внешнего воздействия на установочный корпус 212, оказываемого в направлении вверх, радиатор 150 остается в контакте с источником Н тепла.

На фиг.22 представлено изображение в перспективе с частичным вырезом другого радиаторного устройства в соответствии со вторым конкретным вариантом осуществления настоящего изобретения, к которому применим радиатор, представленный на фиг.17. Элементы, выполняющие ту же функцию, что и на фиг.21, обозначены теми же позициями. Обращаясь к фиг.22, отмечаем, что установочный корпус 212 установлен на гнездовой раме 214. Радиатор 182 размещен внутри воздуховода 228 установочного корпуса 212. Нижняя поверхность радиатора 182 находится в контакте с источником Н тепла, обуславливая отдачу тепла, выделяемого этим источником, и этот радиатор 182 прикреплен к установочному корпусу 212 зажимным винтом 220. Принцип установки радиатора 182 в установочный корпус 212 с обеспечением упругого контакта радиатора 182 с источником Н тепла является тем же, что и описанный со ссылками на фиг.21.

Хотя изобретение проиллюстрировано и описано, в частности, применительно к предпочтительным конкретным вариантам его осуществления, для специалистов в данной области техники будет ясно, что в форму и конкретные детали можно внести различные изменения, находящиеся в рамках объема притязаний изобретения, охарактеризованного формулой изобретения.

Промышленная применимость

Как описано выше, радиатор, соответствующий настоящему изобретению, выполнен из множества листообразных радиаторных пластин, а отдельные радиаторные пластины связаны друг с другом, распределяясь в радиальном направлении, тем самым увеличивая площадь поверхности радиатора и повышая его эффективность теплоотдачи. В радиаторном устройстве, соответствующем настоящему изобретению, радиатор установлен в воздуховоде, а вентилятор подает холодный воздух в этот воздуховод, тем самым дополнительно повышая эффективность теплоотдачи. Силу связи радиатора с источником тепла можно упруго поддерживать, что позволяет радиатору оставаться связанным с источником тепла даже после внешнего воздействия.

Кроме того, за счет вырезания верхней части радиаторной пластины линии складок оказываются короче, так что теплопоглощающие части множества радиаторных пластин можно плотно соединять, формируя радиатор с приложением меньшей силы. Получаемый радиатор имеет углубление в центре верхней поверхности. Эта конструкция позволяет холодному воздуху, нагнетаемому вентилятором, достигать нижнего центра радиатора, тем самым дополнительно повышая эффективность теплоотдачи. Кроме того, уменьшаются вибрация и шум, создаваемые во время течения холодного воздуха поверх теплоотдающих частей радиатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАТОРНОЕ УСТРОЙСТВО | 2006 |

|

RU2333621C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2003 |

|

RU2254521C2 |

| РАДИАТОР ДЛЯ ЭЛЕКТРОННОГО КОМПОНЕНТА | 2008 |

|

RU2360381C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2008 |

|

RU2391609C2 |

| РАДИАТОР ДЛЯ ЭЛЕКТРОННОГО КОМПОНЕНТА, УСТРОЙСТВО И СПОСОБ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2217886C2 |

| НИЗКОПРОФИЛЬНЫЙ РАДИАТОР С ПРИКРЕПЛЕННЫМ ИСТОЧНИКОМ СВЕТОДИОДНОГО ОСВЕЩЕНИЯ | 2013 |

|

RU2663181C2 |

| БИМЕТАЛЛИЧЕСКИЙ РАДИАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2662937C1 |

| БАТАРЕЯ С УСТРОЙСТВОМ КОНТРОЛЯ ТЕМПЕРАТУРЫ | 2007 |

|

RU2425436C2 |

| ЭЛЕКТРОСТАТИЧЕСКОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 2011 |

|

RU2459668C1 |

| Радиатор ИК излучения | 2018 |

|

RU2692281C1 |

Изобретение относится к радиатору и радиаторному устройству, в котором используется такой радиатор. Радиатор выполнен из множества тонких радиаторных пластин, а отдельные радиаторные пластины связаны друг с другом, что обеспечивает их развертывание в радиальном направлении и тем самым увеличение площади поверхности радиатора и повышение его эффективности теплоотдачи. В радиаторном устройстве радиатор установлен в воздуховоде, а вентилятор подает холодный воздух в этот воздуховод, тем самым дополнительно повышая эффективность теплоотдачи. Силу связи радиатора с источником тепла можно упруго поддерживать, что позволяет радиатору оставаться связанным с источником тепла даже после внешнего воздействия. Кроме того, за счет вырезания верхней части радиаторной пластины линии складок оказываются короче, так что теплопоглощающие части радиаторных пластин, уложенные стопой друг на друга, можно плотно соединять, формируя радиатор с приложением меньшей силы. Получаемый радиатор имеет углубление в центре верхней поверхности. Эта конструкция позволяет холодному воздуху, нагнетаемому вентилятором, достигать нижнего центра радиатора, тем самым дополнительно повышая эффективность теплоотдачи. Кроме того, уменьшаются вибрация и шум, создаваемые во время течения холодного воздуха поверх теплоотдающих частей радиатора. 2 н. и 16 з.п. ф-лы, 22 ил.

Приоритет по пп.1 и 2 - от 03.03.2001.

Приоритет по пп.3-18 - от 10.11.2001.

| US 5677829 А, 14.10.1997 | |||

| ТЕПЛООБМЕННИК | 1995 |

|

RU2100732C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2005-05-10—Публикация

2002-02-28—Подача