Изобретение относится к пищевой промышленности, а более конкретно к производству продуктов питания, в частности к способу сушки семян подсолнечника.

Уровень данной области техники характеризует способ инфракрасной сушки высоковлажных материалов (семян), описанный в изобретении по патенту RU 2085084, А23В 7/02, F26В 3/00, 1997 г., в котором насыпной материал высушивают послойно, последовательно на разных ярусах установки, где проводят дифференцированный подвод энергии, с разной плотностью тепловых потоков.

На первом этапе сушки насыпной материал нагревают конвективным теплом паровоздушной смеси, образующейся на втором этапе сушки, где проводят более интенсивный нагрев и обезвоживание семян принудительной подачей вентилятором сушильного агента при увеличении плотности теплового потока за счет дополнительного энергоподвода от инфракрасных излучателей, распределенных над слоем обрабатываемого насыпного материала.

На каждом ярусе установки обрабатываемый материал насыпают слоем на сетчатые поддоны (технологическую газопроницаемую подложку), установленные над воздуховодом, сообщающимся с внешним теплогенератором нагрева нагнетаемого воздуха.

Особенностью известного способа является то, что на втором этапе сушки инфракрасное излучение осуществляют в импульсном режиме осцилляции, регулируя тем самым плотность вводимой в объем газопроницаемого слоя тепловой энергии и температуру нагрева обрабатываемых семян в зависимости от их влажности в условиях поставки.

Совмещение инфракрасного излучения с принудительной подачей нагретого воздуха через газопроницаемый слой обрабатываемого материала обеспечивает конвективный теплообмен и вынос выпариваемой влаги.

Отводимую на втором этапе сушки паровоздушную смесь используют для вентиляции сырого материала в состоянии поставки, находящегося на первом этапе сушки, что снижает общие энергозатраты способа.

Недостатком описанного способа является его продолжительность и технологическая сложность совместного регулирования многофакторных тепловых потоков для получения необходимых термодинамических режимов сушки различного растительного сырья.

Более совершенным является способ обработки соевых бобов (семян) по патенту RU 2313226 C1, A23J 1/14, 2007 г., который по технической сущности и числу совпадающих признаков выбран в качестве наиболее близкого аналога предложенному способу сушки семян подсолнечника.

При инфракрасном облучении слоя соевых бобов, на которые предварительно напыляют воду (2-3 мас.%), происходит транспортирование технологической влаги внутрь ядра за счет явления термовлагопроводимости. В результате этого влажность в семени в течение 10-15 минут повышается до равновесной в диапазоне 29-30%, при этом обеспечивается распределение влаги в семенной оболочке и соединение молекул воды, находящихся в оболочке, с молекулами воды, заполняющими капилляры ядра. Этим обеспечивается транспортирование воды при инфракрасном облучении внутрь ядра без гидравлического удара.

Затем интенсивным вводом тепловой энергии в течение 45-50 с при плотности лучистого потока q = 22-24 кВт/м2 семена нагревают до температуры 116-118°С.

После этого нагретый материал темперируют (выдерживают без охлаждения) в течение 5-7 минут, когда в нагретых соевых бобах происходят глубинные биохимические изменения: разрушение ингибиторов трипсина, лектинов, сапонинов и др.

В результате инфракрасной обработки соевых бобов по описанному режиму происходит разрушение трипсина до безопасного уровня при сохранении растворимости белков, получается микробиологически чистый продукт, который можно непосредственно использовать для пищевых целей или в качестве кормовых добавок.

Однако известный способ неприемлем для сушки семян подсолнечника, в которых необходимо, высушивая ядро семени интенсивным выпариванием структурной влаги, избежать растрескивания твердой пористой оболочки.

Недостатком описанного многоэтапного способа сушки инфракрасным излучением насыпного материала является то, что термодинамический и электрофизический режимы инфракрасной сушки, применительно к композитному материалу - семенам подсолнечника, не оптимизированы по дифференцированию плотности потока инфракрасного излучения, скорости влагоотвода, которые обеспечивают сушку ядра семени, сохраняя целостность твердой оболочки для повышения годности продукта при длительном его хранении.

Другим недостатком этого способа инфракрасной сушки семян является высокое энергопотребление, что ограничивает его практическое использование аграриями при сезонной сушке сельскохозяйственной продукции.

Кроме того, инфракрасное излучение вводят в статике обрабатываемых слоев, размещенных в садковых лотках (на сетчатой подложке), что ограничивает производительность из-за ручной смены лотков с обрабатываемым материалом по ярусам сушки и требует неприемлемого увеличения производственных площадей.

Свежеубранные семена подсолнечника характеризуются очень низкой стойкостью при хранении, особенно в условиях высокой влажности, температуры и засоренности растительными примесями и микроорганизмами.

При хранении семян подсолнечника химическим изменениям в первую очередь подвергаются жиры, а затем белковые вещества. Семена высокомасличного подсолнечника надежно хранятся при температуре ниже 10°С, если их влажность не превышает 7%.

При влажности выше критической и температуре 20-25°С, характерной для свежеубранных семян подсолнечника, в их насыпи начинается бурное развитие микроорганизмов, интенсивно идут гидролитические и окислительные процессы, что приводит к быстрому ухудшению качества семян подсолнечника, как масличного сырья.

Даже несколько часов хранения свежеубранных семян высокомасличного подсолнечника выше критической приводит к массовому самосогреванию и порче, что делает невозможным получение масла высоких сортов.

Семечка подсолнечника характеризуется неоднородностью структуры, которая содержит семенное ядро, прочно удерживающее влагу, и твердую пористую оболочку, легко влагу теряющую, что требует дифференцированного ввода тепловой энергии, целевого распределения тепловых и диффузионных потоков.

Дополнительной сложностью для организации равномерной в объеме насыпного слоя семян подсолнечника является естественная неоднородность семян по размерам, массе и влажности, низкая прочность семенной оболочки, а также влагоинерционность, низкая теплопроводность, термолабильность белковой и липидной частей семени. Это требует создания таких условий сушки, при которых происходит перемещение прочно связанной влаги из коллоидного ядра семени к поверхности влажной оболочки, с открытыми порами, а затем интенсивное удаление слабо связанной поверхностной влаги из капиллярно-пористой оболочки.

При сушке не должно происходить растрескивания оболочки семян, которая служит механической защитой от действия микроорганизмов, органической сорной примеси, обладающей большой гигроскопичностью и влажностью, вдвое превышающей влажность семян подсолнечника.

Задачей, на решение которой направлено настоящее изобретение, является повышение качества высокопроизводительной послойной сушки семян подсолнечника - массовой продукции сельского хозяйства, которая без сушки до требуемого уровня влажности семян чрезвычайно быстро становится непригодной для переработки в пищевой продукт.

Требуемый технический результат достигается тем, что в известном способе инфракрасной сушки семян, которые послойно помещают на подложке, где на ярусах поэтапно вводят тепловую энергию с разной плотностью потоков инфракрасного излучения, совмещая с принудительной вентиляцией паровоздушной среды, которую удаляют, содержащем межоперационную выдержку насыпного материала в нагретом состоянии и охлаждение, согласно изобретению сушку семян подсолнечника слоем высотой 2-3 см, помещенным на тефлоновой ленте бесконечного транспортера, проводят инфракрасным излучением с длиной волны 1,5-3,0 мкм при постоянной скорости влагоотвода U=0,33% в минуту, устанавливая плотность потока тепловой энергии инфракрасного излучения для каждого этапа из соотношения q=0,21·Wн кВт/м2, где Wн, % - начальная влажность семян этапа сушки.

Отличительные признаки обеспечили промышленную технологичность способа послойной инфракрасной сушки композитного растительного материала в автоматическом режиме при транспортировании семян подсолнечника на бесконечном транспортере, оснащенном бункерами перегрузки с межоперационным термостатированием, что гарантированно дает заданное качество обработки семечки, пригодной для продолжительного хранения.

Выбранная скорость влагоотвода U=0,33% в минуту, при установленной однозначной зависимости плотности потока лучистой энергии инфракрасного излучения от начальной влажности семян подсолнечника на каждом этапе обработки q=0,21·Wн кВт/м2, позволяет точно рассчитать и установить технологическое время сушки t=(Wн-Wк)·U-1=(Wн-Wк)·3 мин, то есть определить необходимое число этапов, ярусов, их протяженности в каждом конкретном случае различного сырья в условиях поставки.

При этом из семени подсолнечника, которое нагревается от поглощаемой энергии инфракрасного излучения, выпаривается влага и перемещается наружу (в направлении теплопроводности) через поры влажной оболочки, пропускающей лучевой поток инфракрасного излучения с длиной волны 1,5-3,0 мкм.

Указанный диапазон длины волны инфракрасного излучения выбран для нагрева семян подсолнечника потому, что она соответствует частоте собственных колебаний молекулы воды, в результате чего происходит резонансное испарение связанной влаги из ядра семени.

Особенность инфракрасного излучения с длиной волны 1,5-3,0 мкм состоит в том, что кроме нагрева обрабатываемых семян подсолнечника обеспечивается их стерилизация за счет угнетения или подавления жизнедеятельности неизбежно присутствующей в растительном материале вредной микрофлоры.

Инфракрасная сушка семян подсолнечника слоем высотой 2-3 см определена по следующим ограничениям.

В слое семян подсолнечника на ленте транспортера менее 2 см происходит чрезвычайно интенсивный отвод влаги из ядра семечки, в результате чего оболочка перегревается, поры которой перекрыты паровыми заглушками, что приводит к росту внутреннего давления и, как результат, сухая твердая оболочка растрескивается.

При высоте обрабатываемого слоя семян подсолнечника более 3 см лучистый поток инфракрасного излучения не проникает на всю глубину насыпного материала, внутри которого возникает градиент температуры и разное качество сушки семян в объеме слоя.

Высота обрабатываемого до предложенному способу слоя семян подсолнечника оптимизирована экспериментально по гарантированно достигаемому результату сушки всего обрабатываемого объема различного по влажности исходного продукта, который получают автоматически по режимам серийной технологии. Лучистая энергия распределяется в слое семян подсолнечника равномерно, обеспечивая в поперечном направлении идентичность термодинамического режима.

Использование в качестве подложки для насыпного слоя семян подсолнечника тефлоновой ленты бесконечного транспортера обеспечивает ряд преимуществ:

- лента практически не нагревается, тепловложение в обрабатываемый материал эффективнее;

- тефлон служит экраном для инфракрасного излучения, что обеспечивает дополнительное тепловложение в нагреваемый слой семян отраженной от ленты транспортера энергией;

- повышаются производительность и качество обработки за счет совмещения инфракрасной сушки с транспортированием мерного слоя семян подсолнечника вдоль распределенных сверху излучателей;

- идентичные условия и режимы для насыпного материала в объеме слоя и по всей протяженности транспортера стабилизируют процесс сушки и повышают его технологичность.

Достигнутое постоянство скорости влагоотвода в семечках позволяет технологически, через расчетное время каждого этапа сушки, линейно зависящее от разницы между установленными начальной и конечной влажностями, управлять процессом сушки и получать требуемое качество готового продукта.

Термостатирование семян подсолнечника между этапами инфракрасной сушки необходимо для завершения отвода влаги из семечки и выравнивания температуры в объеме обрабатываемого полуфабриката за счет механического перемешивания семян при автоматическом их высыпании с транспортера в бункер перегрузки. При этом на ленте отводящего транспортера автоматически сечением выходного отверстия бункера формируется слой насыпного материала высотой 2-3 см.

Плотность лучистого потока по предложенному способу на порядок ниже, чем в прототипе, что определяет его экономическую целесообразность, а эмпирически установленная прямая однозначная зависимость плотности лучистого потока только от начальной влажности семян подсолнечника на каждом этапе сушки упрощает практическую реализацию в технологическом потоке.

Совмещение векторов термовлагопроводности и диффузии выпариваемой воды, достигнутое по предложенной схеме термодинамических потоков внутри семечки подсолнечника, интенсифицирует процесс сбалансированного испарения влаги из нагретого инфракрасным излучением семени, которая перемещается из центра наружу и беспрепятственно удаляется через открытые поры влажной оболочки, что предотвращает ее растрескивание.

Существенной особенностью способа является то, что при достижении влажности 8-9% ядро семени прекращает поглощение лучистой энергии используемого инфракрасного излучения, отражая его на оболочку. При этом происходит сушка твердой оболочки семечки с отводом влаги изнутри, что исключает превышение термомеханических нагрузок, предотвращая растрескивание оболочки.

Это качество является одним из определяющих преимуществ предложенного способа сушки семян подсолнечника, в которых технологически сохраняется сплошность твердой оболочки высушенного до заданного уровня влажности семени, потому что в результате заметно повышается срок хранения до переработки на масло.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, то есть поставленная техническая задача решается не суммой эффектов, а новым сверхэффектом суммы признаков.

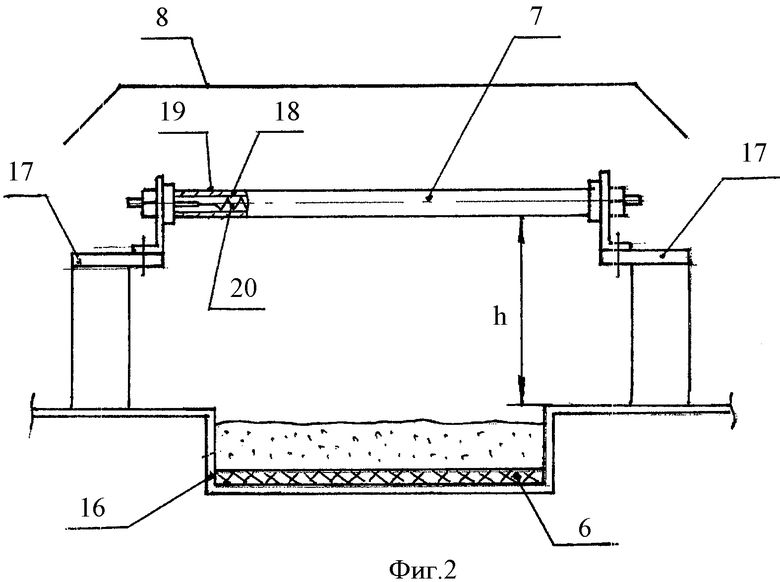

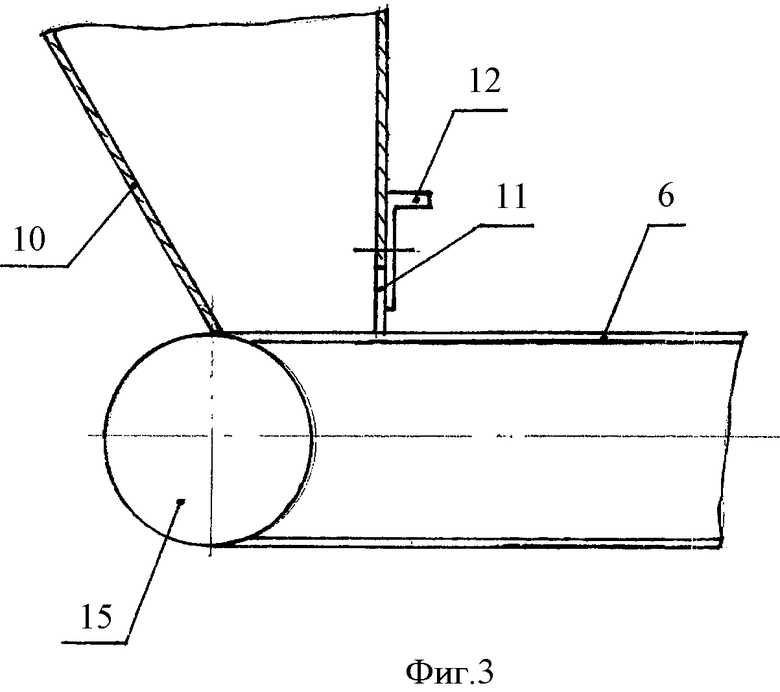

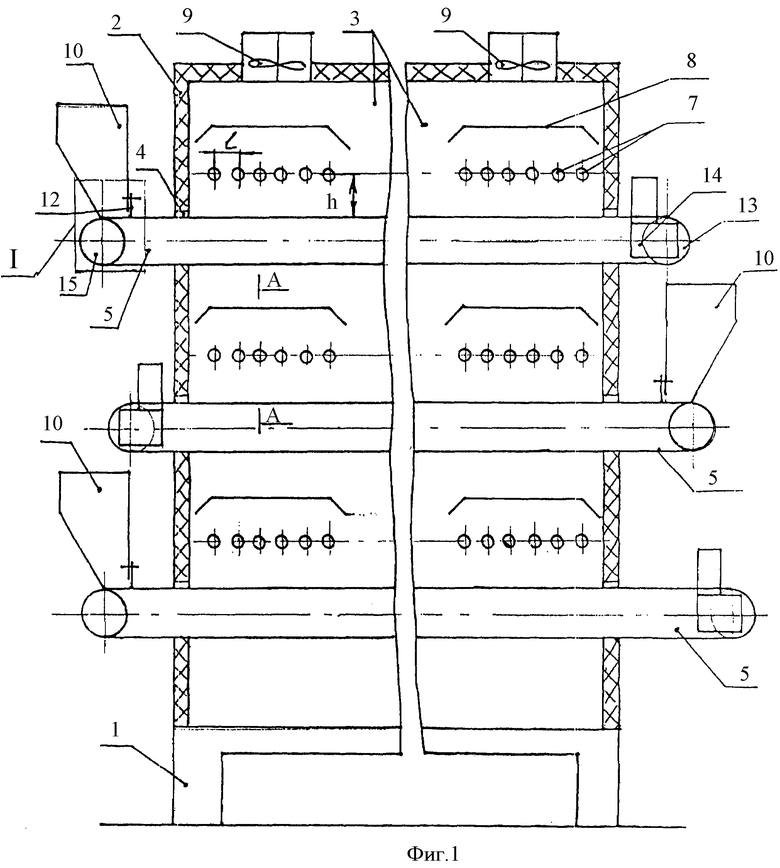

Сущность изобретения поясняется чертежами, где изображен вариант выполнения установки для инфракрасной сушки семян подсолнечника:

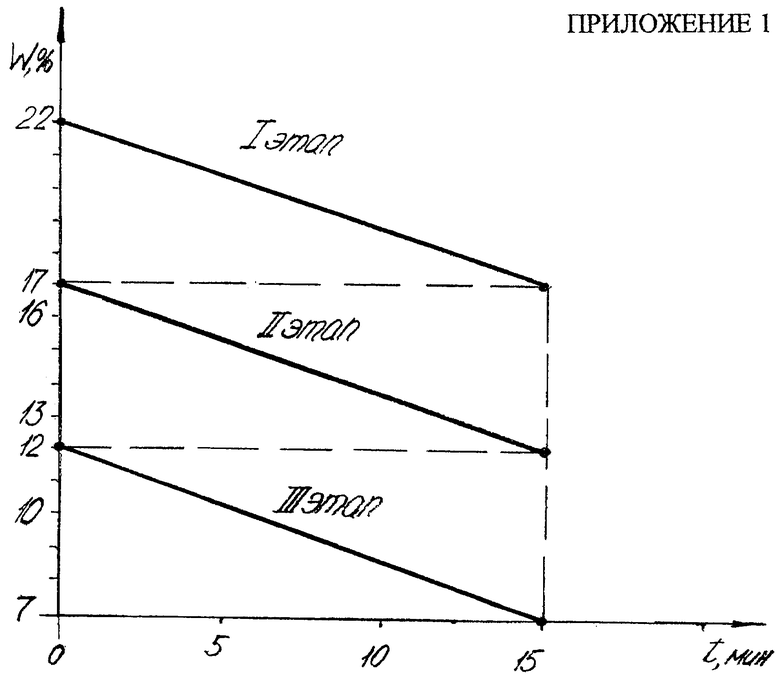

на фиг.1 - многоярусное устройство сушки; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - вид I на фиг.1, Приложение 1 - График снижения влажности семян подсолнечника при трехэтапной инфракрасной сушке, Приложение 2 - Линейное уменьшение влажности семян подсолнечника в единицу времени инфракрасной сушки за один, два и три этапа, соответственно Примеры 1, 2 и 3.

Каркас устройства представляет собой несущую раму 1, на которой закреплен термозащищенный кожух 2, формирующий камеру 3 сушки.

Вдоль камеры 3 сушки, через окна 4 кожуха 2, ярусами параллельно расположены ленточные транспортеры 5 (в примере - три яруса), нижний из которых имеет зону атмосферного охлаждения.

Над транспортерами 5 поперек их несущей тефлоновой ленты 6 распределенно с шагом «1» смонтированы инфракрасные излучатели 7, накрытые отражателями 8.

Камера 3 сушки оснащена блоком вытяжных вентиляторов 9 для удаления выпариваемой влаги.

Транспортеры 5 связаны между собой бункерами 10 перегрузки, оснащенными вертикально подвижной относительно выходного окна 11 шиберной заслонкой 12 (фиг.3) для регулирования высоты формируемого слоя насыпного материала - семян подсолнечника.

Каждый ленточный транспортер 5 имеет приводной вал 13, кинематически связанный с мотор-редуктором 14, и натяжной вал 15.

Лента 6 транспортеров 5 расположена на дне лотка 16 коробчатой формы (фиг.2), на котором установлены параллельные диэлектрические опоры 17 под крепление излучателей 7.

Инфракрасные излучатели 7 представляют собой кварцевую трубку 18 с функциональным кремнийорганическим (керамическим) покрытием 19, которое при нагреве излучает волны в диапазоне 1,5-3,0 мкм.

Внутри кварцевых трубок 18 помещена нихромовая спираль 20 накаливания - резистор, подключенный к сетевому электропитанию.

Излучатели 7 смонтированы на расстоянии «h» от лотка 16 (обрабатываемого слоя семян подсолнечника), составляющем 0,8-0,9 величины шага «l» между ними.

В описываемом варианте выполнения устройства сушки соотношение высоты (h) размещения излучателей 7 над опорой 16 транспортирующей ленты 6 относительно шага (l) между излучателями 7 по ярусам сверху вниз выбрано соответственно следующим:

Оптимальная высота слоя семян подсолнечника на ленте 6 транспортера 5 составляет 2-3 см.

В верхней части кожуха 2 расположены вытяжные вентиляторы 21 для принудительного отвода выпариваемой при сушке семян подсолнечника влаги при движении воздуха в камере 3 сушки со скоростью 0,1 м/с.

Предложенный способ инфракрасной сушки семян подсолнечника характеризуется простотой регулирования технологических параметров, связанных однозначной зависимостью. Так, плотность потока лучистой энергии каждого яруса определяется начальной влажностью подаваемых на обработку семян подсолнечника: q=0,21·WН кВт/м2.

Например, при влажности 22% семян подсолнечника в условиях поставки, плотность потока энергии инфракрасного излучения первого этапа устанавливают 4,62 кВт/м2, где материал высушивается до влажности 17% (см. Приложение 1. График снижения влажности семян подсолнечника при трехэтапной инфракрасной сушке).

На втором этапе сушки плотность потока инфракрасного излучения устанавливают 3,57 кВт/м2. На выходе транспортера 5 второго яруса влажность семян подсолнечника составляет 12%.

Для высушивания семян подсолнечника до требуемого условиями длительного хранения уровня влажности 7% плотность потока излучения на третьем этапе устанавливают равной 2,52 кВт/м2.

Время обработки семян подсолнечника на каждом ярусе составляет 15 минут, так как определяется по однозначной зависимости:

t=(WH-WK)·U-1 мин, где WН, % - начальная влажность этапа, WK, % - конечная влажность материала этапа сушки на ярусе, a U - постоянная скорость влагоотвода, равная 0,33% в минуту.

Таким образом, время сушки семян подсолнечника на каждом этапе предложенной технологии составляет t=5%·3 мин/%=15 мин.

Время охлаждения высушенных семян подсолнечника до температуры 20-30°С на участке транспортера 5 нижнего яруса, при подаче воздуха со скоростью 0,5 м/с (условно не показано), составляет 4-5 минут.

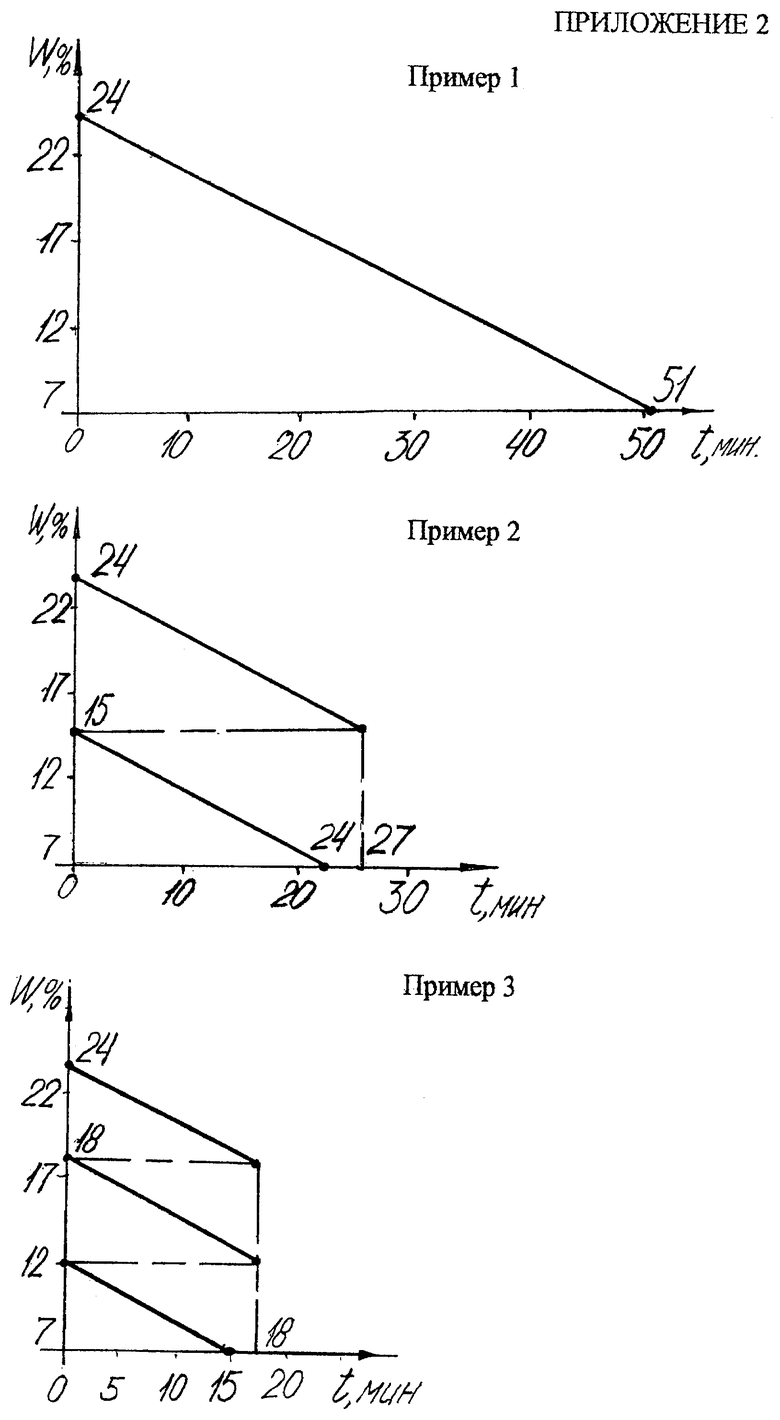

Изобретение иллюстрируется примерами выполнения предложенного способа с разным числом этапов для конкретной продукции исходной влажностью 24% до конечной влажности 7% (см. Приложение 2. Линейное уменьшение влажности семян подсолнечника в единицу времени инфракрасной сушки за один, два и три этапа, соответственно Примеры 1, 2 и 3).

Пример 1. Время сушки в один этап, при плотности потока инфракрасного излучения q = 5,04 кВт/м2, составляет 51 минуту на транспортере длиной 16 м.

Пример 2. Время сушки в два этапа: от начальной влажности 24% до конечной влажности 15% первого этапа и на втором этапе в диапазоне влажности 15% - 7% начального и конечного продукта, при плотности потоков инфракрасного излучения q1=5,04 кВт/м2и q2=3,15 кВт/м2, составляет 27 и 24 минут соответственно, на двух параллельных транспортерах длиной 9 м и 8 м (без учета зоны охлаждения).

Пример 3. Время сушки в три этапа, при плотности потоков инфракрасного излучения q1=5,04 кВт/м2, q2=3,78 кВт/м2 и q3=2,52 кВт/м2, составляет 18, 18 и 15 минут соответственно, на трех параллельных транспортерах длиной по 6 м первого и второго ярусов и 5 м третьего яруса.

Способ по изобретению обеспечивает щадящий режим сушки, когда энергия инфракрасного излучения беспрепятственно проникает через твердую пористую оболочку семян подсолнечника и поглощается его ядром.

Выпариваемая при этом влага интенсивно удаляется через открытые поры влажной оболочки семян, которая не растрескивается, потому что внутри обеспечено согласованное направление потоков термовлагопроводности и диффузии выпариваемой воды.

Сравнительно с прототипом интенсивность инфракрасного излучения снижена на порядок, что обеспечивает экономию затрачиваемой энергии при несравнимом выигрыше по качеству обработки семян подсолнечника, которые возможно хранить без заметной потери качества до четырех месяцев.

В устройстве, реализующем предложенный способ, существует возможность независимой простой регулировки на ярусах интенсивности тепловложения, скорости и времени автономного режима поэтапной инфракрасной сушки, что расширяет технологические возможности по номенклатуре и физическому качеству семян подсолнечника, поступающих на сушку.

Оптимизация параметров и режимов предложенного способа проведена согласно расчету по математической модели планирования эксперимента, которые были проверены на опытной установке при обработке разных семян подсолнечника с различной исходной влажностью.

Изобретение позволило сохранить в процессе сушки количество и качество масла в семенах подсолнечника, что определяет его технологическую ценность при переработке.

Более того, созданные оптимальные соотношения параметров и режимов инфракрасной сушки, при которых направленно регулируют процессы синтеза и распада жировых компонентов обрабатываемого сырья, способствуют увеличению содержания масла в высушенных семенах подсолнечника, происходящее за счет его наполнения сопутствующими фосфатитами, каротиноидами, стеролами и воскообразными веществами, улучшающими качественные и вкусовые показатели подсолнечного масла, полученного давлением из этих семян.

Достигнутые технико-экономические результаты опытной проверки в натурных испытаниях позволяют рекомендовать практическое использование универсального способа инфракрасной сушки семян подсолнечника для сезонных работ аграриев и предприятий-заготовителей.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста сельского хозяйства, показал, что оно не известно, а с учетом технической возможности промышленной реализации способа инфракрасной сушки в серийно изготавливаемой многоярусной установке можно сделать вывод о его соответствии критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИНФРАКРАСНОЙ СУШКИ СЕМЯН | 2010 |

|

RU2453782C2 |

| УСТАНОВКА ДЛЯ СУШКИ НАСЫПНОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 2012 |

|

RU2493516C1 |

| СПОСОБ ИНФРАКРАСНОЙ ТЕРМООБРАБОТКИ СЕМЯН ДЫНИ | 2014 |

|

RU2558209C1 |

| СПОСОБ ПРОИЗВОДСТВА ВСПУЧЕННОГО ПРОДУКТА ИЗ ШЕЛУШЕНЫХ СЕМЯН ПОДСОЛНЕЧНИКА | 2012 |

|

RU2512144C1 |

| СПОСОБ ИНФРАКРАСНОЙ ТЕРМООБРАБОТКИ СЕМЯН ГОЛОСЕМЕННОЙ ТЫКВЫ | 2014 |

|

RU2552832C1 |

| Зерносушильный комплекс на основе лазерного инфракрасного излучения | 2023 |

|

RU2818421C1 |

| СПОСОБ СУШКИ ПЕКТИНСОДЕРЖАЩИХ МИКРОФИБРИЛЛЯРНЫХ ПИЩЕВЫХ РАСТИТЕЛЬНЫХ ВОЛОКОН | 2014 |

|

RU2565263C1 |

| СПОСОБ ПРОИЗВОДСТВА ВСПУЧЕННОГО ПРОДУКТА ИЗ СЕМЯН ЛЬНА | 2012 |

|

RU2511758C1 |

| УСТРОЙСТВО ИНФРАКРАСНОЙ СУШКИ | 2011 |

|

RU2481004C2 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ РАСТИТЕЛЬНЫХ ПРОДУКТОВ | 2015 |

|

RU2584612C1 |

Изобретение относится к пищевой промышленности, а более конкретно к производству продуктов питания, в частности к способу сушки семян подсолнечника. Способ инфракрасной сушки семян, которые послойно помещают на подложке, где на ярусах поэтапно вводят тепловую энергию с разной плотностью потоков инфракрасного излучения, совмещая с принудительной вентиляцией паровоздушной среды, которую удаляют, содержит межоперационную выдержку насыпных семян в нагретом состоянии и охлаждение. Новым является то, что сушку семян подсолнечника слоем высотой 2-3 см, помещенным на тефлоновой ленте бесконечного транспортера, проводят инфракрасным излучением с длиной волны 1,5-3,0 мкм при постоянной скорости влагоотвода U=0,33% в минуту, устанавливая плотность потока тепловой энергии инфракрасного излучения для каждого этапа из соотношения q=0,21·WH кВт/м2, где WH, % - начальная влажность семян этапа сушки. Изобретение должно обеспечить промышленную технологичность способа послойной инфракрасной сушки семян в автоматическом режиме при транспортировании семян подсолнечника на бесконечном транспортере, оснащенном бункерами перегрузки с межоперационным термостатированием, что гарантированно дает заданное качество обработки семян, пригодное для продолжительного хранения. 1 табл., 3 ил., 2 приложения.

Способ инфракрасной сушки семян, которые послойно помещают на подложке, где поэтапно вводят тепловую энергию с разной плотностью потоков инфракрасного излучения, совмещенных с принудительной вентиляцией паровоздушной среды, которую удаляют, содержащий межоперационную выдержку семян и охлаждение, отличающийся тем, что сушку семян подсолнечника слоем высотой 2-3 см, помещенным на тефлоновой ленте бесконечного транспортера, проводят инфракрасным излучением с длиной волны 1,5-3,0 мкм при постоянной скорости влагоотвода 0,33% в минуту, устанавливая плотность потока тепловой энергии инфракрасного излучения для каждого этапа из соотношения q=0,21-WH, кВт/м2, где WH - начальная влажность семян этапа сушки, %.

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2085084C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ЗЕРНОВОГО СЫРЬЯ | 2004 |

|

RU2264128C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ЗЕРНОВОГО СЫРЬЯ | 1998 |

|

RU2134995C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2010 |

|

RU2450610C1 |

| JP 8168306 A, 02.07.1996. | |||

Авторы

Даты

2011-11-10—Публикация

2010-07-28—Подача