Контуры хладагента известны и широко применяются, например, в системах кондиционирования воздуха, холодильном устройстве и т.д. Обычный контур хладагента содержит компрессорный узел, содержащий один или множество отдельных компрессоров, теплоотводящий теплообменник, расширительное устройство и испаритель, последовательно соединенные друг с другом в направлении потока. Двухступенчатый контур хладагента содержит два контура хладагента, работающих на различных температурных уровнях и соединенных друг с другом. При так называемом каскадном размещении два контура хладагента соединены друг с другом не по текучей среде, а только в теплообменном отношении. При бустерном размещении два контура хладагента различных уровней соединены по текучей среде друг с другом, причем выход нижнего компрессорного узла обычно имеет такое же давление, что и вход контура хладагента высокого давления.

Для того чтобы обеспечить смазку компонентов и, в частности, нагнетательного устройства в контуре хладагента, смазка, обычно масло, подмешивается к хладагенту в заданном количестве. Обычно приблизительно 2% от хладагента составляет смазка и масло, соответственно, при этом остальные приблизительно 98% составляет фактический хладагент. Для того чтобы обеспечить соответствующую смазку нагнетательного устройства обычно предусмотрен маслоотделитель в линии высокого давления, выходящем из нагнетательного устройства, и предусмотрен регулятор уровня масла для компрессорного узла для впрыска смазки и масла, соответственно, в соответствующий компрессор или компрессорный узел после того, как уровень масла в нем оказывается ниже заданного минимального уровня масла. В двухступенчатом контуре хладагента, имеющем две ступени, соединенные по текучей среде друг с другом, существует опасность накапливания смазки в одной из двух ступеней. Хотя относительно легко впрыскивать смазку, накопленную из подконтура высокого давления в подконтуре низкого давления, для обратного действия, т.е. транспортировки смазки из подконтура низкого давления в подконтур высокого давления, требуется преодолеть значительный перепад давлений.

Поэтому было бы полезно создать средство для транспортировки смазки из подконтура низкого давления в подконтур высокого давления.

Варианты осуществления настоящего изобретения, приведенные в качестве примера, включают в себя контур хладагента, содержащий компрессорный узел низкого давления, имеющий выход хладагента низкого давления в подконтуре низкого давления, и компрессорный узел высокого давления, имеющий вход хладагента высокого давления в подконтуре высокого давления, причем выход хладагента низкого давления и вход хладагента высокого давления соединены по текучей среде друг с другом, дополнительно содержащее резервуар для масла, соединенный выходным трубопроводом для масла низкого давления с подконтуром низкого давления для приема масла из него и соединенный через обратный клапан с подконтуром высокого давления.

Следует отметить, что в контексте этого описания термины "смазка" и "масло" взаимозаменяемы, т.е. термин "масло" не ограничивается понятием масла в его узком смысле, а полностью распространяется на смазку.

Соответствующие компрессорные узлы могут, каждый, содержать один или множество отдельных компрессоров.

Другой вариант осуществления настоящего изобретения, приведенный в качестве примера, включает в себя способ управления масла в контуре хладагента, содержащем компрессорный узел низкого давления, имеющий выход хладагента низкого давления в подконтуре низкого давления, и компрессорный узел высокого давления, имеющий вход хладагента высокого давления в подконтуре высокого давления, причем выход хладагента низкого давления и вход хладагента высокого давления соединены по текучей среде друг с другом, включающий этап сбора избытка масла из подконтура низкого давления в резервуаре для масла и повышения давления масла в резервуаре для масла для транспортировки масла в подконтур высокого давления.

Ниже подробно описаны варианты осуществления настоящего изобретения со ссылкой на чертежи, на которых:

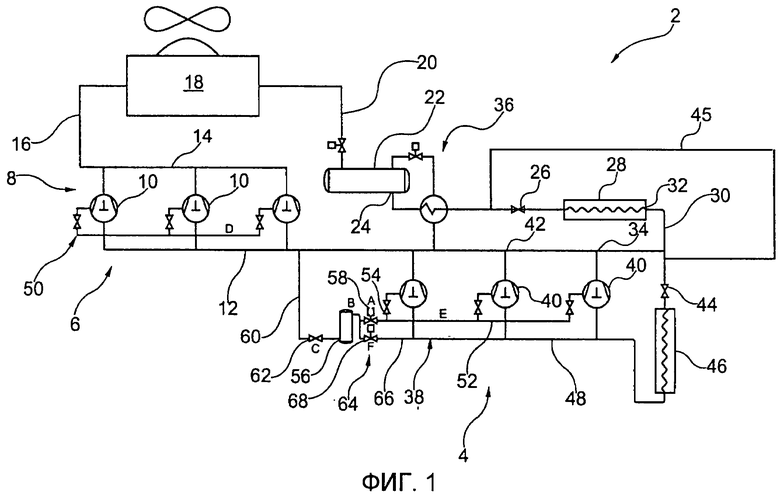

фиг.1 изображает контур хладагента в соответствии с одним предпочтительным вариантом осуществления настоящего изобретения;

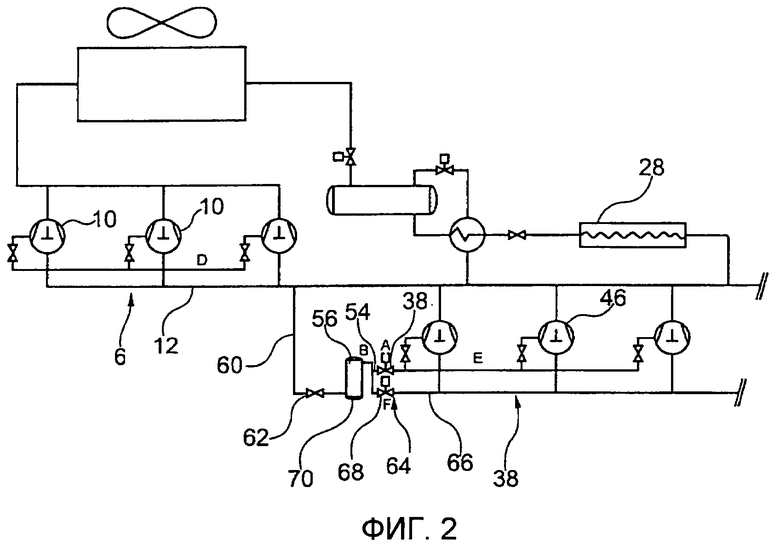

фиг.2 изображает часть контура хладагента в соответствии с другим вариантом осуществления настоящего изобретения;

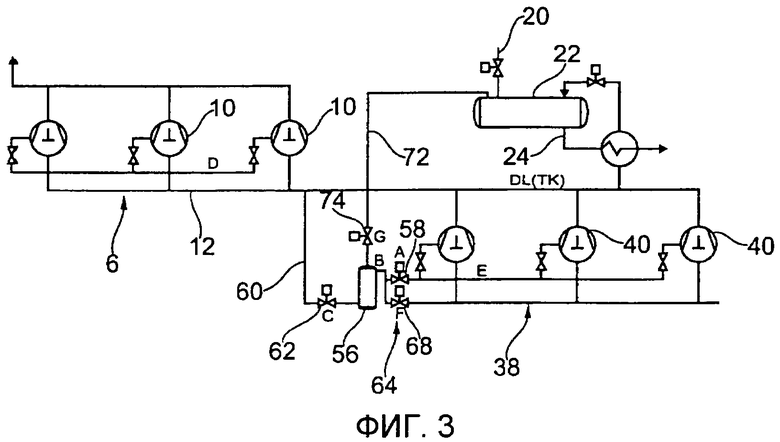

фиг.3 изображает другой вариант осуществления; и

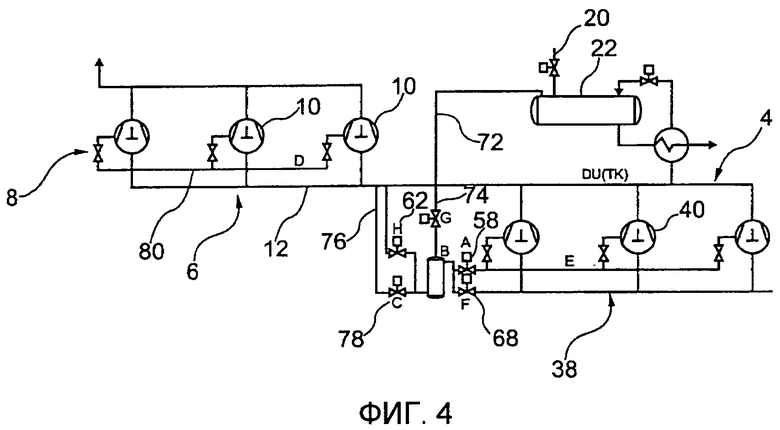

фиг.4 изображает другой вариант осуществления.

Соответствующие варианты осуществления содержат подобные или идентичные участки и элементы, и одинаковые ссылочные позиции соответствуют подобным или идентичным признакам. Любые описания, изложенные в отношении любых из вариантов осуществления, также применяются к другим вариантам осуществления, если только это не является технически невыполнимым с учетом различий между вариантами осуществления.

Фиг.1 изображает контур 2 хладагента, содержащий подконтур 4 низкого давления и подконтур 6 высокого давления. Подконтур 6 высокого давления содержит компрессорный узел 8 высокого давления, имеющий множество отдельных компрессоров 10, по меньшей мере, некоторые из них имеют общий вход 12 хладагента высокого давления. Выход 14 хладагента высокого давления соединяет компрессорный узел 8 через линию 16 хладагента высокого давления с теплоотводящим теплообменником 18, который в случае обычного хладагента обычно называется конденсатором и в случае транскритичного хладагента обычно называется охладителем газа. Хотя настоящее изобретение применимо с обычными хладагентами и транскритичными хладагентами, осуществление настоящего изобретения с контуром транскритичного хладагента является предпочтительным. Карбон диоксид является предпочтительным транскритичным хладагентом.

Линия 20 соединяет теплоотводящий теплообменник 18 с приемником 22. Выход 24 приемника соединен через расширительное устройство 26 с испарителем 28. Линия 30 соединяет выход 32 испарителя 28 с линией 34 среднего давления, которая дополнительно соединяется со входом 12 хладагента высокого давления. Контур 36 внутреннего охлаждения, как известно из данной области техники, служит для переохлаждения хладагента, выходящего из приемника 22.

По желанию, может быть предусмотрена отводная линия 45, соединяющая участок линии хладагента в местоположении перед расширительным средством 26 с линией 30 в местоположении перед расширительным устройством 44 низкого давления, в частности в местоположении между отводной линией 34 среднего давления и расширительным устройством 44 низкого давления.

Подобным образом подконтур 4 низкого давления содержит компрессорный узел 38 низкого давления, имеющий множество отдельных компрессоров 40 и общий выход 42 хладагента низкого давления, который в этом варианте осуществления является идентичным линии 34 среднего давления и входу 12 хладагента высокого давления, но соединен, по меньшей мере, по текучей среде со входом 12 хладагента высокого давления.

Расширительное устройство 44 низкого давления и испаритель 46 низкого давления замыкают подконтур 4 низкого давления с входом 48 хладагента низкого давления.

Вариант осуществления, показанный на фиг.1, а также описанные ниже дополнительные варианты осуществления представляют собой контур 2 хладагента, содержащий транскритичный хладагент и, в частности, карбон диоксид. Этот тип контура хладагента приспособлен для применения в холодильном устройстве, тем не менее настоящее изобретение может быть использовано с другим холодильным устройством наподобие кондиционера и т.д. В холодильном устройстве супермаркета расширительное устройство 44 низкого давления и испаритель 46 соответственно обеспечивают так называемое глубокое температурное охлаждение, т.е. охлаждение замороженных продуктов в диапазоне температур приблизительно от -20°С до -25°С в камере для продуктов. С другой стороны, расширительное устройство 26 высокого давления и испаритель 28 обеспечивают так называемую нормальную температуру охлаждения для обычных незамороженных продуктов в диапазоне температур около 0°С-5°С в камере для продуктов. В режиме эксплуатации, обеспечивающем вышеупомянутые температуры для потребителя 46 хладагента низкого давления и потребителя 28 хладагента нормального давления, температуры и давления хладагента в системе составляют приблизительно 10-12 бар и -20°С…-35°С во входной линии хладагента низкого давления, приблизительно 30,5 бар и -5°С на выходе 42 хладагента низкого давления и в зависимости от окружающей температуры теплоотводящего теплообменника 18 приблизительно в интервале 80-90 бар и приблизительно 40°С в режиме эксплуатации в летних условиях и 45 бар и +10°С в режиме эксплуатации в зимних условиях.

Система 50 смазки высокого давления соединяет маслосборники компрессоров 10 друг с другом для того, чтобы обеспечить одинаковый уровень масла в компрессорах. Подобный компенсационный трубопровод 52 соединяет отдельные компрессоры 40 компрессорного узла 38 низкого давления. Кроме того, этот компенсационный трубопровод 52 дополнительно соединяется через входной трубопровод 54 для масла низкого давления с резервуаром 56 для масла. Запорный клапан 58 низкого давления размещен во входном трубопроводе 54 для масла. Резервуар 56 для масла соединен посредством выпускного трубопровода 60 для масла с подконтуром 6 высокого давления и предпочтительно с входом 12 хладагента высокого давления. Выпускной трубопровод 60 для масла содержит клапан 62 выпуска масла, который предпочтительно является обратным клапаном 62, но также может быть запорным клапаном. Кроме того, средство 64 сброса давления соединено с резервуаром 56 для масла. Предпочтительно, средство 64 сброса давления содержит трубопровод 66 сброса давления, соединяющий резервуар 56 для масла с линией 48 секции низкого давления и содержит клапан 68 сброса давления.

Во время нормальной работы выпускной клапан 58 низкого давления открывается, при этом клапан 62 выпуска масла и клапан 68 сброса давления закрываются. Избыток масла из компрессорного узла 38 низкого давления может перетекать через входной трубопровод 54 для масла низкого давления в резервуар 56 для масла. Резервуар 56 для масла может соединяться по текучей среде с маслосборником компрессорного узла 38 низкого давления и частично с отдельными маслосборниками 40 так, что уровень масла в маслосборнике(ах) и резервуаре 56 для масла всегда находится на одном уровне, если выпускной клапан 58 низкого давления находится в своем открытом состоянии. В качестве альтернативы, для каждого отдельного компрессора 40 или всего компрессорного узла 38 низкого давления может быть предусмотрено сливное средство (не показано) для слива только избытка масла из компрессорного узла 38 низкого давления. В обоих случаях избыток масла собирается в резервуаре 56 для масла. После того как масло собрано в резервуаре 56 для масла, выпускной клапан 58 низкого давления закрывается и давление в резервуаре 56 для масла увеличивается, например, посредством обеспечения нагревания резервуара 56 для масла, а также хладагента и масла в нем посредством окружающих условий. Обычно резервуар 56 для масла будет находиться в машинном отделении, при этом температура масла и хладагента в резервуаре 56 для масла будет намного ниже в зависимости от обмена текучей средой с компрессорным узлом 38 низкого давления. Если, например, карбон диоксид, имеющий температуру приблизительно -30°С и давление приблизительно 14,3 бар, нагревается до приблизительно 20°С, давление в резервуаре 56 для масла будет существенно увеличиваться и, в частности, будет выше давления приблизительно 30 бар на входе 12 хладагента высокого давления, и после того, как клапан 62 выпуска масла открывается, масло может транспортироваться за счет перепада давлений к входу 12 хладагента высокого давления. Если клапан 62 выпуска масла является обратным клапаном, который открывается, например, если перепад давлений составляет приблизительно 0,07 бар, он будет автоматически открываться после того, как давление в резервуаре 56 для масла будет превышать давление на входе 12 хладагента высокого давления. В качестве альтернативы, если клапан 62 выпуска масла является запорным клапаном, он может активно открываться и закрываться для транспортировки масла.

После того как масло транспортировано, клапан 62 выпуска масла закрывается автоматически или будет активно закрываться и избыточное давление в резервуаре 56 для масла подается на клапан 68 сброса давления во всасывающую линию 48 низкого давления. После того как давление во всасывающей линии 48 низкого давления и резервуаре 56 для масла уравнивается, выпускной клапан 58 низкого давления может быть снова открыт для того, чтобы обеспечить сбор избытка масла в резервуар 56 для масла.

Может быть предусмотрен датчик (не показан) для детектирования достаточного сбора избытка масла в резервуаре 56 для масла, а регулирующее устройство (не показано) может инициировать транспортировку масла, как описано выше. Также можно предусмотреть таймер, который после истечения заданного времени инициирует соответствующую операцию транспортировки масла. Это находится в пределах среднего знания специалиста в области обеспечения необходимых датчиков, регулирующего устройства и т.д. для выполнения одного из описанных режимов транспортировки масла.

Возможны ситуации, когда температура в машинном отделении для резервуара 56 для масла является недостаточной для создания достаточного давления в резервуаре 56. Для создания или увеличения скорости нарастания давления в резервуаре 56 для масла можно открыть клапан 62 выпуска масла после того, как выпускной клапан 58 низкого давления закроется для транспортировки масла. После того как клапан 62 выпуска масла открывается, хладагент высокого давления из входа 12 хладагента высокого давления может втекать в резервуар 56 для масла при давлении приблизительно 30,5 бар и температуре приблизительно 5°С. Следовательно, давление в резервуаре 56 для масла будет относительно близко к целевому давлению для транспортировки масла и при относительно низкой температуре. Затем клапан 62 выпуска масла снова закрывается, и окружающий воздух вокруг резервуара 56 для масла может нагревать хладагент и масло в резервуаре 56 для масла. Уже небольшого повышения температуры будет достаточно для обеспечения разности давлений между резервуаром для масла и входом 12 хладагента высокого давления для транспортировки масла к нему.

На фиг.2 показан другой альтернативный вариант для создания необходимого перепада давлений в резервуаре 56 для масла посредством нагревателя 70, который может быть автономным нагревателем 70, который, например, питается электроэнергией. Также можно направить какой-либо горячий хладагент от какой-либо другой части контура хладагента через теплопроводы, таким образом, служащие в качестве нагревателя 70. За исключением нагревателя 70 вариант осуществления, показанный на фиг.2, соответствует варианту осуществления, показанному на фиг.1. Также операция транспортировки масла в той или иной степени соответствует операции согласно варианту осуществления, показанному на фиг.1, за исключением того, что вместо нагревания масла и хладагента в резервуаре 56 для масла будет включен нагреватель 70 после того, как выпускной клапан 58 низкого давления закрыт. Кроме того, клапан 62 выпуска масла будет автоматически открываться или активно закрываться так, что перепад давлений может вызывать перемещение масла через выпускной трубопровод 60 для масла в подконтур 6 высокого давления и предпочтительно во вход хладагента высокого давления компрессорного узла 8 высокого давления.

В варианте осуществления, изображенном на фиг.3, который снова очень похож на вариант осуществления, показанный на фиг.1 и 2, хладагент высокого давления из приемника 22 может быть использован для повышения давления в резервуаре 56 для масла. С этой целью нагнетательный трубопровод 72 соединяет приемник 22 через нагнетательный клапан 74 с резервуаром 56 для масла. Операция транспортировки масла посредством варианта осуществления согласно фиг.3 в свою очередь очень похожа на операцию, показанную на фиг.1 и 2, соответственно. После того как выпускной клапан 58 давления был закрыт и после того как резервуар 56 для масла был соответственно изолирован, нагнетательный клапан 74 открывается и позволяет втекание хладагента высокого давления, имеющего давление приблизительно 40 бар в резервуар 56 для масла. После того как нагнетательный клапан 74 был закрыт, клапан 62 выпуска масла может открываться автоматически или может активно открываться так, что масло передается к подконтуру 6 высокого давления.

Вариант осуществления, изображенный на фиг.4, очень похож на вариант осуществления, изображенный на фиг.3, но позволяет транспортировку масла из подконтура 6 высокого давления к подконтуру 4 низкого давления посредством трубопровода 76 для транспортировки масла и клапана 78 транспортировки масла. В частности, трубопровод 76 для транспортировки масла соединен с компенсационным трубопроводом 8 для масла высокого давления, который соединяет отдельные компрессоры 10 компрессорного узла 8 высокого давления или отдельный маслосборник, по меньшей мере, одного компрессора 10. Кроме того, сливное средство (не показано) может быть предусмотрено для слива только избытка масла в трубопровод 76 для транспортировки масла. Обычная операция транспортировки масла, передающая масло из подконтура 4 низкого давления в подконтур 8 высокого давления, является обычной, как описано в отношении подконтура 4. Перекачка масла в противоположном направлении, например, может быть осуществлена после того, как клапан 62 выпуска масла закрывается. Если клапан 78 передачи масла впоследствии открывается, избыток масла от компрессорного узла 8 высокого давления может перетекать, например, посредством перепада давлений в резервуар 56 для масла. Затем клапан 78 транспортировки масла будет закрыт и, после того как выпускной клапан 58 низкого давления будет открыт после сброса избыточного давления посредством клапана 68 сброса давления, нормальная операция возобновляется.

В качестве альтернативы, исходя из нормального режима работы, при котором открывается только выпускной клапан 58 низкого давления, этот выпускной клапан 58 низкого давления может быть закрыт и клапан 78 транспортировки масла может быть открыт так, что разность давлений будет вызывать перенос избытка масла от подконтура высокого давления в резервуар 56 для масла.

Следует заметить, что вышеприведенные индивидуальные подходы для увеличения давления в резервуаре 56 для масла для транспортировки масла в подконтур высокого давления могут быть использованы в различных комбинациях друг с другом. Также возможно использовать дополнительный трубопровод 76 для транспортировки масла и клапан 78 транспортировки масла в любом из вышеприведенных вариантов осуществления, изображенных на фиг.1-3. За исключением вышеупомянутого автоматического обратного клапана активно регулируемые клапаны могут быть соленоидными клапанами и т.д.

В основном, численные значения давлений приведены как абсолютные давления.

Хотя настоящее изобретение было описано со ссылкой на варианты осуществления, приведенные в качестве примеров, специалистам в данной области техники будет понятно, что могут быть выполнены различные изменения, и эквивалентные устройства могут быть использованы вместо его элементов, не выходя за рамки объема изобретения. Кроме того, множество модификаций могут быть выполнены для приспособления частной ситуации или материала к идеям настоящего изобретения, не выходя за основные рамки его объема. Поэтому следует понимать, что оно не ограничивается раскрытым частным вариантом осуществления, но при этом данное изобретение будет включать все варианты осуществления в пределах объема зависимых пунктов формулы изобретения.

Контур (2) хладагента содержит компрессорный узел (38) низкого давления, имеющий выход (42) хладагента низкого давления в подконтуре (4) низкого давления, и компрессорный узел (8) высокого давления, имеющий вход (12) хладагента высокого давления в подконтуре (6) высокого давления. Выход (42) хладагента низкого давления и вход (12) хладагента высокого давления соединены по текучей среде друг с другом. Контур (2) содержит также резервуар (56) для масла, соединенный впускным трубопроводом (54) для масла низкого давления с подконтуром (4) низкого давления для приема из него масла и соединенный через выпуск (62) масла с подконтуром (6) высокого давления, и приемник (22) в подконтуре (6) высокого давления, нагнетательную линию (72), соединяющую приемник (22) с резервуаром (56) для масла, и нагнетательный клапан (74) в нагнетательной линии (72). 3 н. и 13 з.п. ф-лы, 4 ил.

1. Контур (2) хладагента, содержащий компрессорный узел (38) низкого давления, имеющий выход (42) хладагента низкого давления в подконтуре (4) низкого давления, и компрессорный узел (8) высокого давления, имеющий вход (12) хладагента высокого давления в подконтуре (6) высокого давления, причем выход (42) хладагента низкого давления и вход (12) хладагента высокого давления соединены по текучей среде друг с другом, дополнительно содержащий резервуар (56) для масла, соединенный входным трубопроводом (54) для масла низкого давления с подконтуром (4) низкого давления для приема из него масла и соединенный через выпуск (62) масла с подконтуром (6) высокого давления, а также приемник (22) в подконтуре (6) высокого давления, нагнетательную линию (72), соединяющую приемник (22) с резервуаром (56) для масла, и нагнетательный клапан (74) в нагнетательной линии (72).

2. Контур (2) хладагента по п.1, в котором резервуар (56) для масла соединен со сливным средством для слива избытка масла из компрессорного узла (38) низкого давления.

3. Контур (2) хладагента по п.1 или 2, в котором резервуар (56) для масла соединен по текучей среде с маслосборником компрессорного узла (38) низкого давления с обеспечением одинакового уровня масла в резервуаре (56) для масла и в маслосборнике компрессорного узла (38) низкого давления во время работы.

4. Контур (2) хладагента по п.1, дополнительно содержащий запорный клапан (58) низкого давления во входном трубопроводе (54) для масла.

5. Контур (2) хладагента по п.1, в котором резервуар (56) для масла дополнительно содержит средство (64) сброса давления.

6. Контур (2) хладагента по п.5, в котором средство (64) сброса давления представляет собой трубопровод (66) сброса давления, соединяющий резервуар (56) для масла с линией (48) секции низкого давления и содержащий клапан (68) сброса давления.

7. Контур (2) хладагента по п.1, дополнительно содержащий нагреватель (70), соединенный с резервуаром (56) для масла.

8. Контур (2) хладагента по п.1, дополнительно содержащий трубопровод (76) для транспортировки масла, имеющий клапан (78) транспортировки масла и соединяющий компрессорный узел (8) высокого давления с резервуаром (56) для масла.

9. Холодильное устройство, содержащее контур хладагента по любому из пп.1-8.

10. Способ управления маслом в контуре (2) хладагента, содержащем компрессорный узел (38) низкого давления, имеющий выход (42) хладагента низкого давления в подконтуре (4) низкого давления, и компрессорный узел (8) высокого давления, имеющий вход (12) хладагента высокого давления в подконтуре (6) высокого давления, причем выход (42) хладагента низкого давления и вход (12) хладагента высокого давления соединены по текучей среде друг с другом, дополнительно содержащем приемник (22) в подконтуре (6) высокого давления, нагнетательную линию (72), соединяющую приемник (22) с резервуаром (56) для масла, и нагнетательный клапан (74) в нагнетательной линии (72), включающий этап, на котором собирают избыток масла из подконтура низкого давления в резервуар (56) для масла и повышают давление масла в резервуаре (56) для транспортировки масла в подконтур (6) высокого давления, причем при повышении давления в резервуаре (56) для масла осуществляют подачу хладагента из участка высокого давления подконтура (6) высокого давления в резервуар (56) для масла.

11. Способ по п.10, в котором дополнительно сливают избыток масла из компрессорного узла (38) низкого давления с помощью сливного средства.

12. Способ по п.10 или 11, в котором повышение давления осуществляют через интервалы, причем дополнительно поддерживают одинаковый уровень масла в резервуаре (56) для масла и компрессорном узле (38) в моменты времени, когда не осуществляют повышение давления масла в резервуаре (56) для масла.

13. Способ по п.10, в котором дополнительно закрывают запорный клапан (58) низкого давления во входном трубопроводе (54) для масла к резервуару (56) для масла перед повышением давления в резервуаре.

14. Способ по п.13, в котором дополнительно повторно сбрасывают давление для резервуара (56) для масла перед открыванием запорного клапана (58).

15. Способ по п.10, в котором при повышении давления в резервуаре (56) для масла его нагревают.

16. Способ по п.10, в котором дополнительно транспортируют избыток масла из подконтура (6) высокого давления в резервуар (56) для масла.

| Состав для получения активного кислорода | 1988 |

|

SU1550832A1 |

| ЕР 1795832 А1, 13.06.2007 | |||

| US 3500962 А, 17.03.1970 | |||

| Сигнализатор предельного угла наклона объекта | 1976 |

|

SU607101A1 |

| Компрессионная холодильная установка | 1990 |

|

SU1783260A1 |

Авторы

Даты

2011-11-20—Публикация

2007-09-28—Подача