Область техники

Данное раскрытие относится к сжижению газов. В данном документе раскрытие направлено на способ и систему для управления составом хладагента в случае утечек из трубы для газа в теплообменнике. Указанный газ представляет собой, например, природный газ. Указанный теплообменник представляет собой, например, основной криогенный теплообменник в технологической линии для сжиженного природного газа. Указанный хладагент представляет собой, например, смешанный хладагент.

Уровень техники

Природный газ может быть сжижен для хранения и транспортировки, поскольку указанный газ занимает меньший объем в виде жидкости, чем в газообразном состоянии. Сжижение происходит на заводе по производству СПГ (сжиженного природного газа), на котором сырьевой поток природного газа обычно сначала обрабатывается (включая, например, удаление примесей), а затем сжижается. Секция для сжижения обычно содержит один или большее количество теплообменников для охлаждения (природного) газа за счет теплообмена с хладагентом. Из этих теплообменников последний теплообменник для охлаждения природного газа до жидкого состояния обычно называется основным криогенным теплообменником (ОКТ).

Утечки в трубах для природного газа в теплообменнике являются известной проблемой. Такие утечки могут привести не только к потере природного газа, но и к изменению состава хладагента, обычно смешанного хладагента. Утечка природного газа попадает в поток хладагента и, таким образом, обычно нарушает предварительно заданный и управляемый состав смешанного хладагента, тем самым потенциально нарушая температурный профиль в основном криогенном теплообменнике и тем самым влияя на способность производить СПГ с желаемыми производительностями и эффективностью.

Известны стратегии управления утечками, в которых вытекший природный газ удаляется из смешанного хладагента путем выпуска более легких компонентов смешанного хладагента в выбранных местах и в которых поток подпиточного хладагента подается в смешанный хладагент. Подпиточный хладагент (обычно содержащий необходимые компоненты, такие как этан и/или азот) получают из источников пополнения хладагента и/или хранилища, чтобы гарантировать, что содержание метана в контуре хладагента поддерживается в предварительно заданном диапазоне, чтобы таким образом поддерживать предварительно заданный температурный профиль в ОКТ. Эта стратегия применяется в переходный период между образованием утечек в трубах для природного газа и плановой или внеплановой остановке основного криогенного теплообменника для обслуживания или ремонта.

Однако возникающий в результате непрерывный отвод и подпитка хладагента приводит к значительной побочной потере компонентов хладагента, таких как этан и азот. Подпитка хладагента стоит дорого и часто ограничивается ограничениями на поставку. Когда поставки или производства критически важных компонентов хладагента, особенно этана и/или азота, недостаточно для удовлетворения спроса, возникающего в связи с управлением утечками, а также другими стандартными требованиями к подпитке хладагента (например, из-за потерь хладагента через уплотнения компрессора, разгона или остановка производства СПГ, требующая корректировки инвентаря, оптимизации состава хладагента, запуска линии СПГ после аварийного отключения или останова), остановку ОКТ необходимо ускорить. Способность дистанционно управляемого завода по производству СПГ подавать хладагент в линию(и) СПГ с протекающими ОКТ из собственной(ых) установки(ок) для производства хладагента или импорта из других источников ограничена, особенно для сжиженного этана.

Утечка из трубы для природного газа в ОКТ является известной повторяющейся проблемой на многих объектах, приводящей к замедлению работы поврежденной линии. По мере увеличения скорости утечки трубы ОКТ это может вызвать замедление работы других линий из-за ограничений подачи хладагента. На этом этапе обычно проводится остановка линии СПГ для ремонта поврежденного ОКТ. Эта проблема становится острой, если в сырьевом газе меньше компонентов хладагента, в основном этана. В конечном итоге это приводит к более частым остановкам, увеличению времени простоя и, как следствие, снижению производства и увеличению затрат.

Например, в традиционной установке СПГ установка для производства СПГ, содержащая значительное количество линий СПГ (например, 3 линии и более) и содержащая типичную систему извлечения природного газового конденсата (ПГК) (высокого давления) и обрабатывающую достаточно богатый сырьевой газ (например, СПГ с ВТС >1120 Бте/с⋅куб.фут), опыт показал, что только одна значительная утечка в трубе ОКТ (значительная в данном случае означает, например, скорость утечки природного газа ОКТ, составляющую более чем приблизительно 50 т/сут [тонна в сутки]) может быть эффективно устранена не вызывая замедление работы других линий СПГ. Если одновременно происходит утечка из трубы для природного газа ОКТ в другой линии, то потребность в этане превышает снабжение и, следовательно, приводит к замедлению (т.е. сокращению) производства СПГ, что отрицательно сказывается на выручке. Кроме того, это влияет на эксплуатационную гибкость, особенно на возможность остановки или запуска и разгона или останова линий СПГ.

Кроме того, поскольку традиционные стратегии управления утечками требуют относительно больших количеств подпитки хладагента, это влияет на эксплуатационную гибкость завода, особенно на возможность остановки или запуска и разгона или останова линии СПГ.

Ввиду вышеизложенного существует потребность в более эффективном способе устранения утечек в трубах для природного газа теплообменника. Такая более эффективная система и способ могут минимизировать потребность в этане и азоте во время утечек в контуре природного газа теплообменника и, таким образом, увеличить доступность линии СПГ и производство СПГ. Теплообменник в данном документе может быть, например, основным криогенным теплообменником или теплообменником предварительного охлаждения.

Сущность изобретения

В одном аспекте раскрытие обеспечивает блок теплообменника для охлаждения газообразного технологического потока, причем блок теплообменника содержит:

емкость теплообменника, причем емкость теплообменника содержит совокупность трубопроводов для технологического потока, выполненных с возможностью приема газообразного технологического потока и выпуска охлажденного технологического потока, и совокупность трубопроводов для хладагента, выполненных с возможностью приема по меньшей мере части предварительно охлажденного потока смешанного хладагента и выпуска по меньшей мере одного охлажденного потока смешанного хладагента;

по меньшей мере одно расширительное устройство, выполненное с возможностью приема по меньшей мере части охлажденного потока смешанного хладагента и выпуска дополнительно охлажденного потока смешанного хладагента, причем дополнительно охлажденный поток смешанного хладагента подсоединен к по меньшей мере одному из третьего впускного отверстия для хладагента и четвертого впускного отверстия для хладагента емкости теплообменника для обеспечения охлаждения трубопроводов для технологического потока и трубопроводов для хладагента;

емкость для отвода хладагента, выполненную с возможностью приема первого отделенного потока хладагента из охлажденного потока смешанного хладагента и приема второго отделенного потока хладагента из предварительно охлажденного потока смешанного хладагента;

причем емкость для отвода хладагента содержит выпускное отверстие для отвода для выпуска отводимого потока и выпускное отверстие для рециркуляции для выпуска рециркулируемого потока, причем выпускное отверстие для рециркуляции соединено по текучей среде с по меньшей мере одним из третьего впускного отверстия для хладагента и четвертого впускного отверстия для хладагента емкости теплообменника.

В варианте осуществления второй отделенный поток хладагента соединен с предварительно охлажденным потоком смешанного хладагента перед впускным отверстием для хладагента из совокупности трубопроводов для хладагента.

Другой вариант осуществления обеспечивает указанный теплообменник, причем совокупность трубопроводов для хладагента содержит первые трубопроводы для хладагента и вторые трубопроводы для хладагента,

причем блок основного криогенного теплообменника содержит сепаратор хладагента, выполненный с возможностью приема предварительно охлажденного потока смешанного хладагента и подачи предварительно охлажденного потока тяжелого смешанного хладагента и предварительно охлажденного потока легкого смешанного хладагента,

причем первые трубопроводы для хладагента соединены по текучей среде с первым выпускным отверстием сепаратора для приема предварительно охлажденного потока тяжелого смешанного хладагента и для подачи охлажденного потока тяжелого смешанного хладагента, и

причем вторые трубопроводы для хладагента соединены по текучей среде со вторым выпускным отверстием сепаратора хладагента для приема предварительно охлажденного потока легкого смешанного хладагента и для подачи охлажденного потока легкого смешанного хладагента.

В одном варианте осуществления второй отделенный поток хладагента соединен с контуром хладагента после сепаратора хладагента.

В еще одном варианте осуществления второй отделенный поток соединен с контуром хладагента перед емкостью теплообменника.

Необязательно, второй отделенный поток хладагента происходит из промежуточной секции вторых трубопроводов для хладагента.

В одном варианте осуществления первый отделенный поток соединяется с охлажденным потоком тяжелого смешанного хладагента.

В другом варианте осуществления блок теплообменника содержит первый регулирующий клапан для управления массовым расходом первого отделенного потока хладагента и/или второй регулирующий клапан для управления массовым расходом второго отделенного потока хладагента.

В одном варианте осуществления блок теплообменника содержит третий регулирующий клапан для управления одним или большим количеством значений давления в емкости для отвода хладагента и/или массового расхода отводимого потока.

Необязательно, блок теплообменника содержит четвертый регулирующий клапан для управления массовым расходом рециркулируемого потока.

Согласно другому аспекту в раскрытии предложен способ охлаждения газообразного технологического потока, при этом способ включает следующие этапы:

обеспечение емкости теплообменника, причем емкость теплообменника содержит совокупность трубопроводов для технологического потока, совокупность трубопроводов для хладагента, третье впускное отверстие для хладагента и четвертое впускное отверстие для хладагента;

прием газообразного технологического потока в трубопроводах для технологического потока и выпуск охлажденного технологического потока из трубопроводов для технологического потока,

прием по меньшей мере части предварительно охлажденного потока смешанного хладагента в совокупности трубопроводов для хладагента и выпуск по меньшей мере одного охлажденного потока смешанного хладагента из совокупности трубопроводов для хладагента;

прием по меньшей мере одного из по меньшей мере одного охлажденного потока смешанного хладагента в по меньшей мере одном расширительном устройстве, причем по меньшей мере одного расширительное устройство выпускает по меньшей мере один дополнительно охлажденный поток смешанного хладагента,

подача по меньшей мере одного дополнительно охлажденного потока смешанного хладагента к по меньшей мере одному из третьего впускного отверстия для хладагента и четвертого впускного отверстия для хладагента емкости теплообменника для обеспечения охлаждения трубопроводов для технологического потока и трубопроводов для хладагента;

прием первого отделенного потока хладагента из охлажденного потока смешанного хладагента в емкости для отвода хладагента,

прием второго отделенного потока хладагента из предварительно охлажденного потока смешанного хладагента в емкости для отвода хладагента;

выпуск отводимого потока из выпускного отверстия для отвода емкости для отвода хладагента; и

выпуск рециркулируемого потока из выпускного отверстия для рециркуляции емкости для отвода хладагента, причем выпускное отверстие для рециркуляции соединено по текучей среде с по меньшей мере одним из третьего впускного отверстия для хладагента и четвертого впускного отверстия для хладагента емкости теплообменника.

В одном варианте осуществления этап приема второго отделенного потока хладагента из предварительно охлажденного потока смешанного хладагента в емкости для отвода хладагента включает:

смешивание второго отделенного потока хладагента из предварительно охлажденного потока смешанного хладагента с первым отделенным потоком хладагента; и

подачу смеси первого отделенного потока хладагента и второго отделенного потока хладагента в емкость для отвода хладагента.

Указанный способ может включать:

разделение предварительно охлажденного потока смешанного хладагента на предварительно охлажденный поток тяжелого смешанного хладагента и предварительно охлажденный поток легкого смешанного хладагента,

причем этап приема по меньшей мере части предварительно охлажденного потока смешанного хладагента в совокупность трубопроводов для хладагента включает:

прием предварительно охлажденного потока тяжелого смешанного хладагента в первых трубопроводах для хладагента и выпуск охлажденного потока тяжелого смешанного хладагента,

прием предварительно охлажденного потока легкого смешанного хладагента во вторых трубопроводах для хладагента и выпуск охлажденного потока легкого смешанного хладагента.

В одном варианте осуществления указанный способ включает этап получения первого отделенного потока хладагента из охлажденного потока тяжелого смешанного хладагента.

Указанный способ может включать этап получения второго отделенного потока хладагента из предварительно охлажденного потока тяжелого смешанного хладагента.

Необязательно, указанный способ включает этап управления температурой и/или давлением первого отделенного потока хладагента путем регулирования второго расхода второго отделенного потока хладагента относительно первого расхода первого отделенного потока хладагента.

В еще одном варианте осуществления отводимый поток представляет собой паровой поток, при этом указанный способ включает этап по меньшей мере частичной конденсации отводимого потока с использованием конденсирующей среды.

Указанный способ может включать этап отделения конденсирующего потока от охлажденного потока легкого хладагента и использования конденсирующего потока в качестве конденсирующей среды.

Система и способ настоящего раскрытия позволяют значительно снизить потребность в восполнении хладагента в случае утечки метана в газовом контуре теплообменника. Указанная потребность может быть уменьшена до 2 или 3 раз по сравнению с обычной системой. Указанная система и способ обеспечивают отводимый поток с повышенной селективностью по метану. Селективность по метану может превышать 80% и более. Система и способ по изобретению позволяют сохранять дополнительный набор относительно небольшим по сравнению с обычными системами. Указанная система и способ могут достичь этого только за счет использования скользящего пара хладагента. Последнее позволяет разместить оборудование для управления составом хладагента на мобильной раме. Такая рама также позволяет применять тот же смонтированный на раме комплект для отдельных линий СПГ. Другими словами, одну систему, смонтированную на раме, можно использовать для управления составом хладагента в двух или большем количестве линий СПГ. Это также позволяет минимизировать требования к запасам углеводородов для пополнения хладагента и, следовательно, минимизировать связанные с этим риски для безопасности.

Краткое описание графических материалов

Фигуры графических материалов изображают один или большее количество вариантов реализации изобретения в соответствии с данными принципами, только в качестве примера, не имея ограничительного характера. На фигурах одинаковые числовые обозначения относятся к одинаковым или аналогичным элементам. В данном документе:

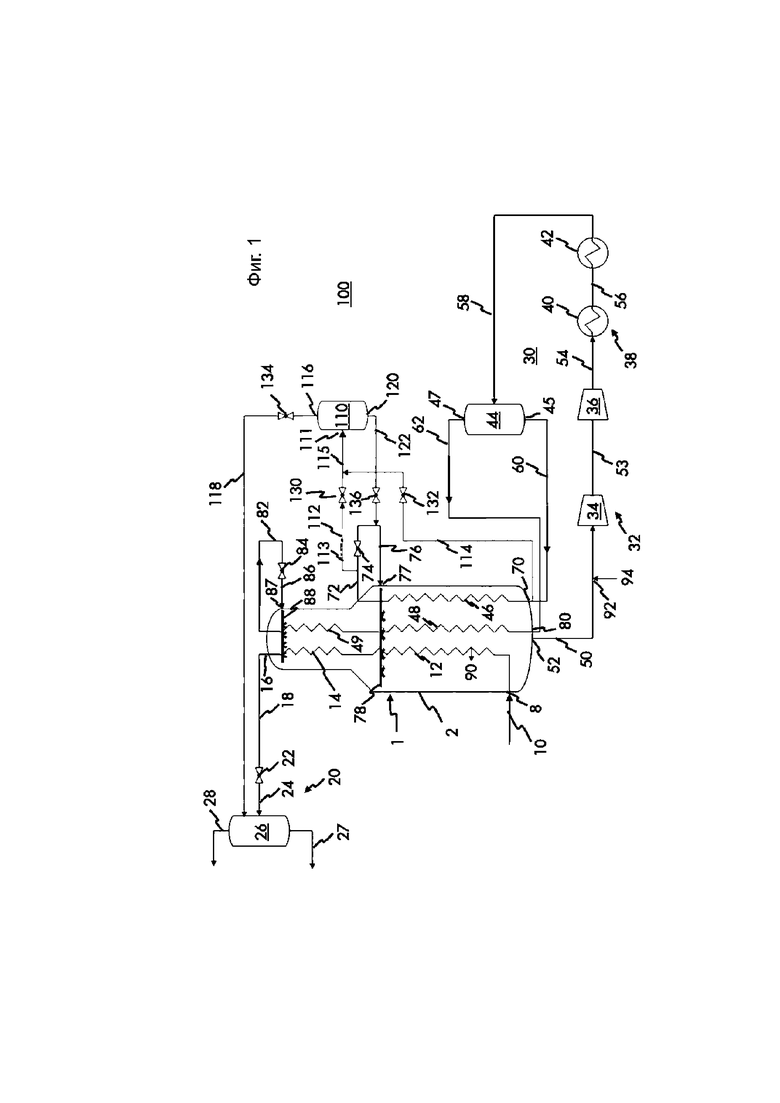

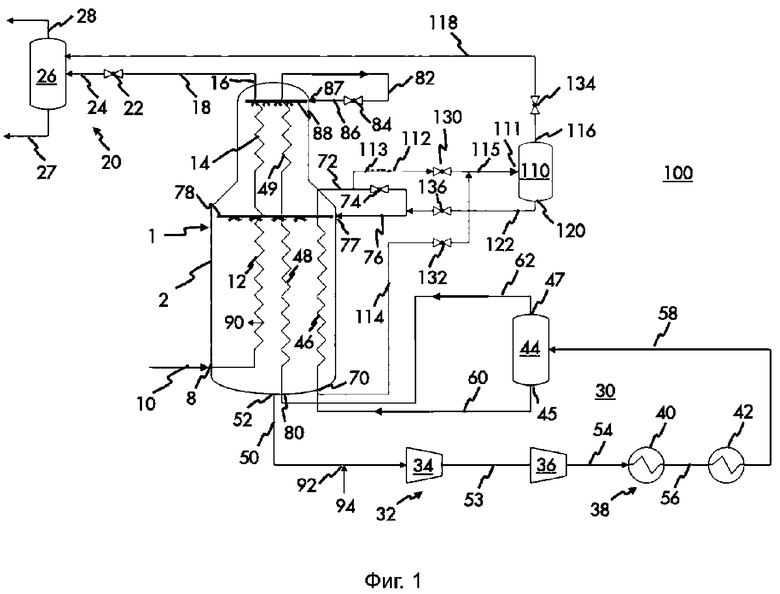

на фиг. 1 схематически изображен вариант осуществления основного криогенного теплообменника в соответствии с настоящим раскрытием;

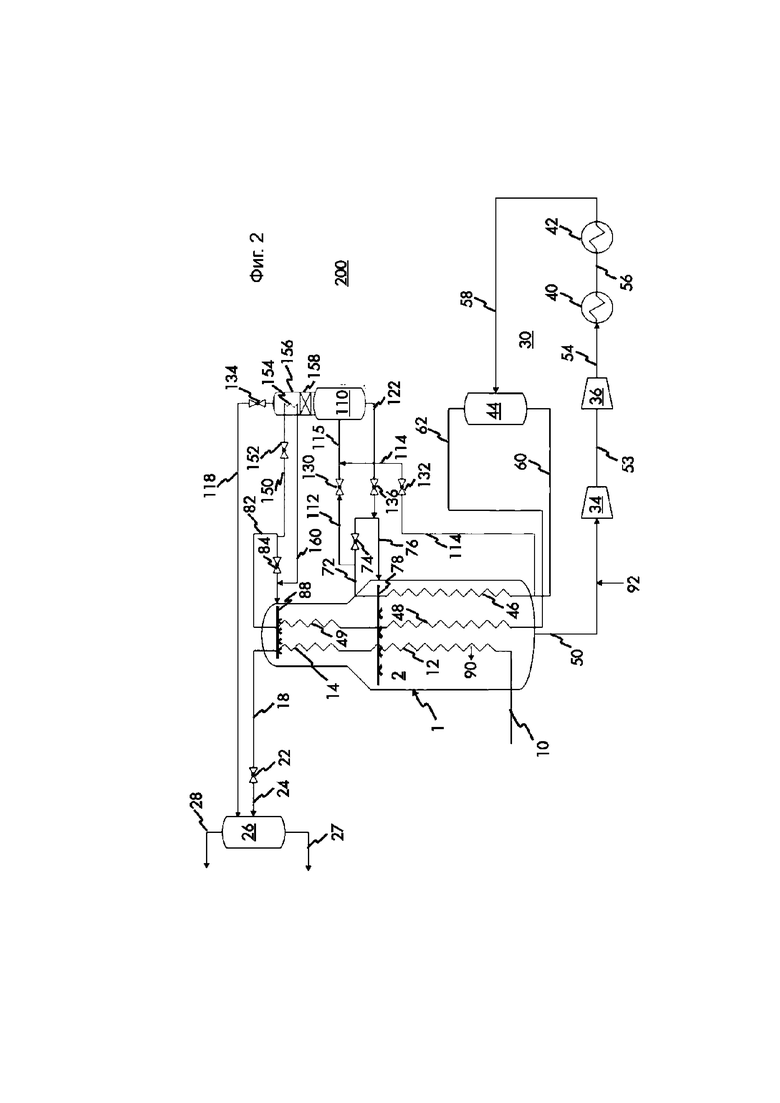

на фиг. 2 схематически изображен другой вариант осуществления основного криогенного теплообменника в соответствии с настоящим раскрытием;

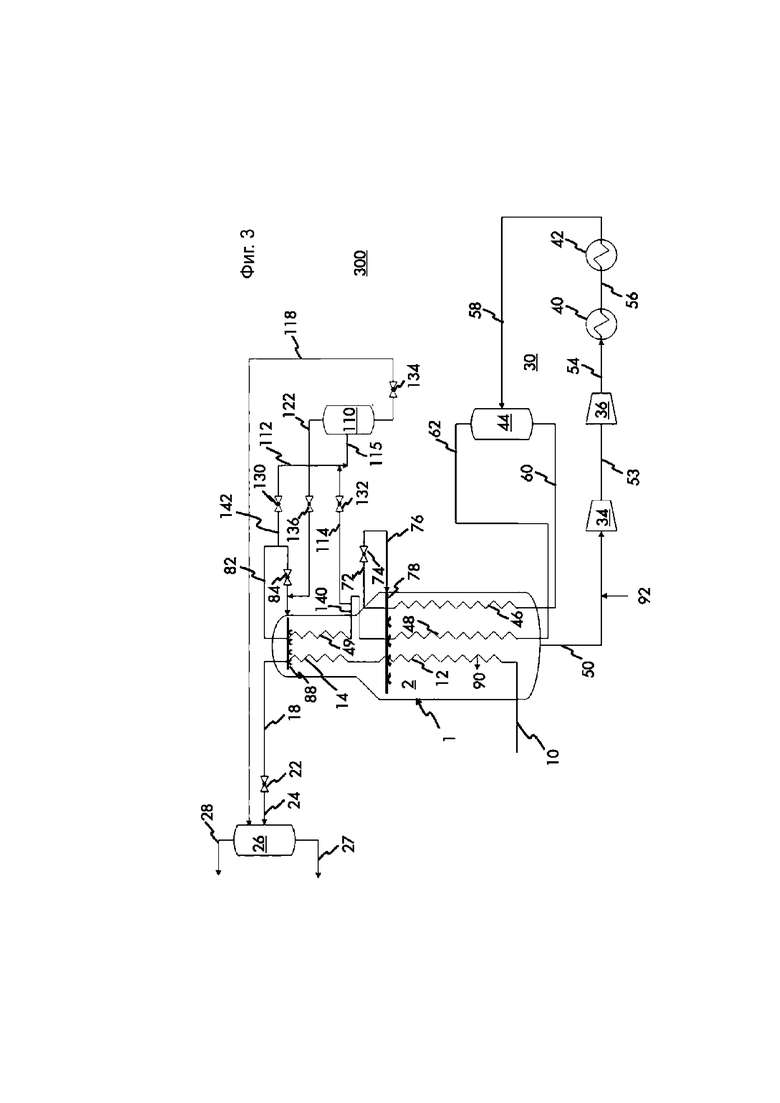

на фиг. 3 схематически изображен еще один вариант осуществления основного криогенного теплообменника в соответствии с настоящим раскрытием;

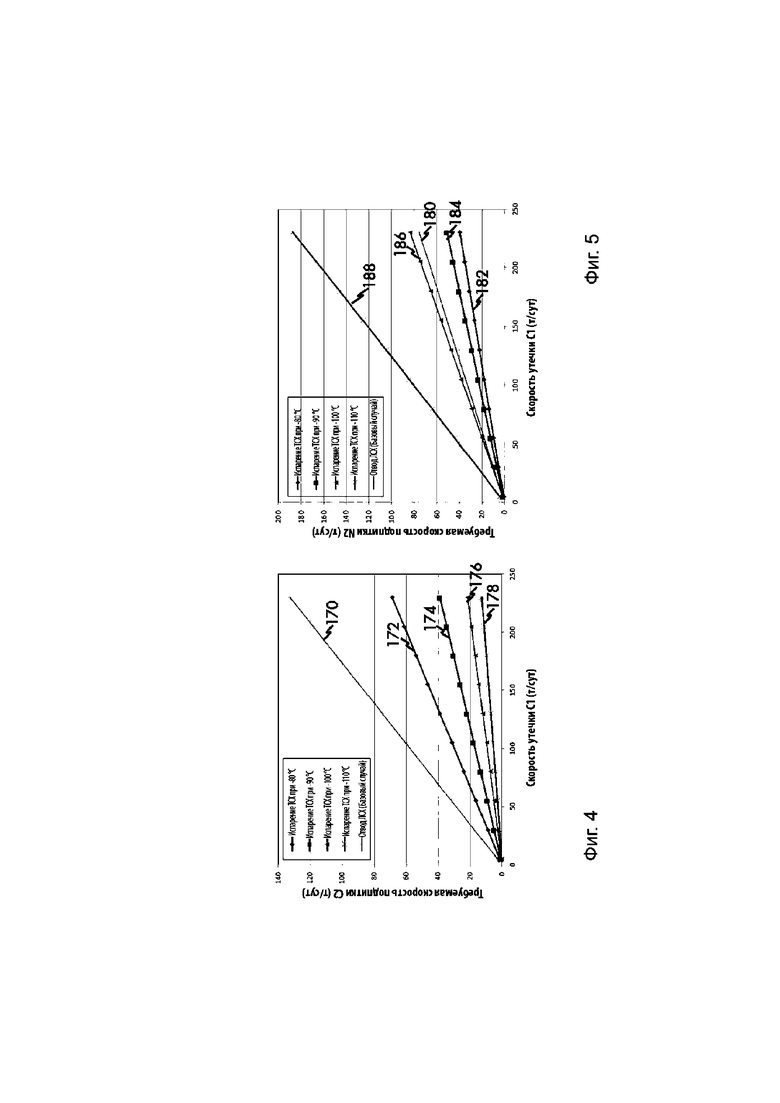

на фиг. 4 показана представленная в качестве примера диаграмма, показывающая связь между скоростью утечки метана (ось x) и требуемой скоростью подпитки этана (ось y); и

на фиг. 5 показана представленная в качестве примера диаграмма, показывающая связь между скоростью утечки метана (ось x) и требуемой скоростью подпитки азота (ось y).

Подробное описание изобретения

Некоторые термины, используемые в данном документе, определяются следующим образом:

«ПГ» относится к природному газу. Природный газ представляет собой встречающуюся в природе смесь углеводородного газа, в основном содержащую метан, но обычно включающую различные количества других высших алканов, а иногда и небольшой процент диоксида углерода, азота, сероводорода или гелия;

«СПГ» относится к сжиженному природному газу, который обычно охлаждается по меньшей мере до температуры, при которой газ может находиться в жидкой фазе при давлении около 1 бар; для сжиженного метана эта температура составляет около -162°C;

«Смешанный хладагент» или «СХ» относится к хладагенту, состоящему из двух или большего количества компонентов. В зависимости от ступени теплообменника (предварительный охладитель или основной криогенный теплообменник) хладагент может включать такие компоненты, как метан, этан, пропан и азот.

«ТСХ» и «ЛСХ» относятся к «тяжелому смешанному хладагенту» и «легкому смешанному хладагенту» соответственно, указывая на смешанный хладагент, разделенный на потоки легкого и тяжелого смешанного хладагента, при этом термины «легкий» и «тяжелый» обозначают средний вес каждого компонента потока относительно друг друга;

«Бар» является метрической единицей измерения давления, определенной как равная 100 кПа. «Бар (а)» и «бар абс.», иногда используются для обозначения абсолютного давления, а «бар (и)» и «бар изб.» - для манометрического давления. В данном документе «2 бар изб.» аналогично более полным описаниям, таким как «манометрическое давление 2 бара» или «2 бара манометрического давления».

Известны различные схемы сжижения, такие как C3MR, SMR (одинарный смешанный хладагент) или DMR (двойной смешанный хладагент). Многие из этих схем включают спиральный теплообменник, обычно основной криогенный теплообменник, в котором происходит значительная часть охлаждения природного газа. Подходящие спиральные теплообменники коммерчески доступны от множества поставщиков, включая Air Products и Chemicals Inc. (APCI), Пенсильвания (США) и Linde AG (Германия).

На фиг. 1 схематически изображен вариант осуществления блока 100 (основного криогенного) теплообменника. Указанный блок основного криогенного теплообменника содержит емкость 2 теплообменника. Емкость 2 основного криогенного теплообменника определяет внутреннее пространство, называемое межтрубное пространство. Внутри емкости 2 расположена совокупность труб для транспортировки текучих сред.

Емкость 2 теплообменника может содержать первое впускное отверстие 8 или первое впускное отверстие 8 для газа, выполненное с возможностью приема сырьевого потока 10 природного газа. Сырьевой поток 10 природного газа мог быть предварительно обработан. Предварительная обработка в данном случае может включать одно или большее количество из удаления воды, удаления примесей, удаления тяжелых компонентов (углеводородных компонентов тяжелее метана) и предварительного охлаждения на стадии предварительного охлаждения. Стадия предварительного охлаждения может включать стадию предварительного охлаждения пропаном. Сырьевой поток 10 природного газа может подаваться в совокупность (обычно спиральных) трубопроводов или труб 12, 14 для природного газа (схематично изображенных в виде одной линии).

Емкость 2 основного криогенного теплообменника дополнительно содержит первое выпускное отверстие 16 для выпуска, при использовании, охлажденного потока 18 природного газа, собранного из совокупности труб 12, 14 для природного газа. Охлажденный поток 18 природного газа может быть (частично или полностью) потоком сжиженного природного газа или может быть газообразным потоком. Обычно охлажденный поток 18 ПГ полностью сжижается. При этом обратите внимание, что при повышенном давлении, порядка 45-55 бар изб., природный газ превращается в жидкость при температурах от -70°C до -85°C. Поток 18 может быть направлен на дополнительную стадию охлаждения, такую как концевой испарительный блок и/или блок удаления азота. Концевой испарительный блок 20 может содержать испарительный клапан или расширитель 22 для обеспечения расширенного и охлажденного потока 24. Падение давления на клапане или расширителе 22 может привести к снижению температуры при снижении давления до порядка 1-2 бар изб. Поток 24 может подаваться в испарительную емкость 26 для удаления газообразных компонентов. Испарительная емкость обеспечивает поток 27 сжиженного газа и газообразный поток 28.

Блок 100 теплообменника может содержать контур 30 хладагента. В контуре 30 хладагента используется хладагент, обычно смешанный хладагент. Контур 30 хладагента предназначен для охлаждения сырьевого потока природного газа в трубах 12, 14 за счет теплообмена.

Контур 30 смешанного хладагента может содержать компрессорный блок 32. Компрессорный блок 32 может содержать один, два или большее количество компрессоров 34, 36 (с промежуточным охлаждением), установленных последовательно. Выпускное отверстие компрессорного блока 32 может быть соединено с блоком 38 теплообменника хладагента, содержащим один или большее количество теплообменников 40, 42. Выпускное отверстие блока 38 теплообменника хладагента может быть соединено с сепаратором 44. Нижнее выпускное отверстие 45 сепаратора 44 соединено с первыми трубами 46 для хладагента в емкости 2 теплообменника. Верхнее выпускное отверстие 47 сепаратора 44 соединено со вторыми трубами 48, 49 для хладагента в емкости 2 теплообменника.

Компрессорный блок 32 выполнен с возможностью приема потока 50 смешанного хладагента из второго выпускного отверстия 52 емкости 2 теплообменника. При использовании компрессорный блок 32 принимает поток 50 смешанного хладагента, сжимает смешанный хладагент и генерирует сжатый поток 54 смешанного хладагента. Сжатый поток 54 смешанного хладагента находится под вторым давлением, превышающим первое давление потока 50 смешанного хладагента. Если компрессорный блок 32 содержит два или большее количество компрессоров или ступеней компрессоров, будет промежуточный сжатый поток 53 хладагента при промежуточном давлении между первым давлением и вторым давлением.

Сжатый поток 54 смешанного хладагента может быть предварительно охлажден в блоке 38 теплообменника для предварительного охлаждения хладагента (схематично изображенном с двумя последовательно включенными теплообменниками 40, 42), тем самым получая предварительно охлажденный поток 58 смешанного хладагента.

Сжатый поток 54 смешанного хладагента может быть, например, предварительно охлажден в блоке 38 теплообменника для предварительного охлаждения хладагента от потока окружающего воздуха или воды. В качестве альтернативы, сжатый поток 54 смешанного хладагента может быть предварительно охлажден в блоке 38 теплообменника для предварительного охлаждения хладагента от (смешанного или одиночного) хладагента, который используется на стадии предварительного охлаждения (не показан) для предварительного охлаждения сырьевого потока 10 природного газа перед подачей потока 10 в основной криогенный теплообменник 1.

Затем предварительно охлажденный поток 58 смешанного хладагента проходит в сепаратор 44. Сепаратор обеспечивает предварительно охлажденный поток 60 тяжелого смешанного хладагента (ТСХ) в жидкой фазе через нижнее выпускное отверстие 45 сепаратора. Сепаратор 44 также обеспечивает предварительно охлажденный поток 62 легкого смешанного хладагента (ЛСХ) в паровой фазе через верхнее выпускное отверстие 47 сепаратора.

Предварительно охлажденный поток 60 тяжелого смешанного хладагента проходит через первое впускное отверстие 70 для хладагента в первые (спиральные) трубы или трубопроводы 46 для хладагента внутри емкости 2 теплообменника для охлаждения. Для ясности схематически показана только одна труба 46 из совокупности труб. Первые трубы 46, 47 для хладагента обеспечивают охлажденный поток 72 тяжелого смешанного хладагента. Охлажденный поток 72 тяжелого смешанного хладагента проходит через клапан (Джоуля-Томсона) или расширитель 74 для получения дополнительно охлажденного потока 76 тяжелого смешанного хладагента. Дополнительно охлажденный поток 76 тяжелого смешанного хладагента подается на третье впускное отверстие 77 для хладагента емкости 2 теплообменника. Дополнительно охлажденный поток 76 тяжелого смешанного хладагента может быть распылен в межтрубное пространство емкости 2 теплообменника или иным образом направляться в предварительно заданный трубопровод или путь потока через первый распределитель 78.

Поток 62 легкого смешанного хладагента проходит через второе впускное отверстие 80 для хладагента во вторые спиральные трубы или трубопроводы 48, 49 для хладагента для охлаждения, чтобы получить охлажденный поток 82 легкого смешанного хладагента. Охлажденный поток 82 легкого смешанного хладагента проходит через клапан (Джоуля-Томсона) или расширитель 84 для получения дополнительно охлажденного потока 86 легкого смешанного хладагента. Дополнительно охлажденный поток 86 легкого смешанного хладагента подается на четвертое впускное отверстие 87 для хладагента емкости 2. Дополнительно охлажденный поток 86 легкого смешанного хладагента может быть распылен в межтрубное пространство емкости 2 теплообменника или иным образом направляться в предварительно заданный трубопровод или путь потока через второй распределитель 88.

Первый распределитель 78 и второй распределитель 88 показаны только схематично. Указанные распределители могут содержать любую подходящую систему для направления соответствующих потоков хладагента к предварительно заданным путям потока для охлаждения соответствующих трубопроводов 12, 14 для углеводородов и/или трубопроводов 46, 48, 49 для хладагента. Такая система может содержать, но не ограничивается этим, распылительный коллектор, распределитель жидкости, коллектор потока и т.д. Выбор системы распределения обычно зависит от поставщика, при этом в число поставщиков обычно входят Air Products и Chemicals Inc. (США) и Linde A.G. (Германия).

Поток 60 тяжелого смешанного хладагента направляется вверх через емкость 2. Охлажденный поток 72 тяжелого смешанного хладагента получают из емкости 2 основного криогенного теплообменника на верхнем конце труб 46 теплообменника. Дополнительно охлажденный поток 78 тяжелого смешанного хладагента проходит обратно в емкость 2 основного криогенного теплообменника на первом вертикальном уровне, обычно около или чуть ниже указанного верхнего конца труб 46 теплообменника.

Поток 62 легкого смешанного хладагента направляется вверх через емкость 2 через трубы 48, 49 теплообменника. Охлажденный поток 82 легкого смешанного хладагента получают из емкости 2 основного криогенного теплообменника вблизи верхнего конца труб 49 теплообменника. Дополнительно охлажденный поток 86 легкого смешанного хладагента проходит обратно в емкость 2 основного криогенного теплообменника на втором вертикальном уровне, обычно около или чуть ниже указанного верхнего конца труб 49 теплообменника.

Первый вертикальный уровень гравитационно ниже второго вертикального уровня. Первый вертикальный уровень может составлять половину высоты емкости 2 теплообменника и может называться средним положением. Второй вертикальный уровень находится выше первого вертикального уровня, предпочтительно на верхнем конце емкости 2 основного криогенного теплообменника или рядом с ним. Второй вертикальный уровень может быть назван как верхнее положение.

Первый и второй распределители 78, 88 расположены внутри емкости 2 основного криогенного теплообменника для распыления дополнительно охлажденных потоков 76, 86 тяжелого и легкого смешанного хладагента в межтрубное пространство емкости 2, чтобы обеспечить охлаждение совокупности труб 12 для природного газа и первой и второй совокупности труб 46, 48, 49 для хладагента. Дополнительно охлажденные потоки 76, 86 тяжелого и легкого смешанного хладагента будут течь по существу в нисходящем направлении через межтрубное пространство емкости 2 основного криогенного теплообменника и обычно (по меньшей мере частично) испаряются по пути.

В нижней части емкости 2 основного криогенного теплообменника (по меньшей мере частично, а предпочтительно полностью) испаренный поток легкого и тяжелого смешанного хладагента собирается в комбинацию через выпускное отверстие 52 емкости, тем самым получая (по меньшей мере частично испарившийся, а предпочтительно полностью испарившийся) поток 50 смешанного хладагента, который подается в компрессорный блок 32.

Как описано во введении, во время использования блока 100 теплообменника одна или большее количество труб 12, 14 для газа могут начать протекать. Утечка газа схематично обозначена стрелкой 90. Утечка 90 обозначена на определенном вертикальном уровне внутри емкости 2, и на фиг. 1 показана только одна стрелка 90. Однако стрелка 90, как показано и упоминается в данном случае, предназначена для обозначения комбинированной утечки газа из труб 12, 14 для газа. Сама утечка может быть одной или несколькими утечками газа. Каждая утечка газа может происходить на любом вертикальном уровне внутри емкости 2. Комбинированная утечка 90 газа имеет определенную скорость утечки газа. Контур 30 хладагента содержит впускное отверстие 92 для подпитки, позволяющее добавлять поток 94 подпиточного хладагента к хладагенту в контуре 30 хладагента. Указанное впускное отверстие 94 для подпитки может находиться в любом месте. В практическом варианте осуществления впускное отверстие 92 расположено между выпускным отверстием 52 для хладагента указанной емкости и компрессорного блока 32. Состав потока 94 подпиточного хладагента можно регулировать для компенсации газа - обычно метана - добавляемого к потоку 50 хладагента из-за утечки 90 газа.

В одном варианте осуществления блок теплообменника содержит емкость 110 для отвода хладагента. Указанная емкость 110 для отвода имеет впускное отверстие 111 для приема первого отделенного потока 112 хладагента. В одном варианте первый отделенный поток 112 хладагента представляет собой отводимый поток хладагента. Первый отделенный поток 112 хладагента может происходить из охлажденного потока смешанного хладагента. В данном случае охлажденный поток смешанного хладагента может относиться к охлажденному потоку 72 тяжелого смешанного хладагента и/или к охлажденному потоку 82 легкого смешанного хладагента.

Емкость 110 для отвода также может быть выполнена с возможностью приема второго отделенного потока 114 хладагента. Второй отделенный поток 114 хладагента является регулирующим потоком для регулирования или настройки температуры и/или давления первого отделенного потока 112 хладагента. В данном случае второй отделенный поток 114 хладагента может быть смешан с первым отделенным потоком 112 хладагента перед впускным отверстием 111 для хладагента емкости 110 для отвода, обеспечивая смешанный отделенный поток 115 хладагента.

Второй отделенный поток 114 хладагента может происходить из более теплой секции контура 30 хладагента, то есть выше по потоку от охлажденного потока 72, 82 тяжелого или легкого смешанного хладагента. Второй отделенный поток 114 хладагента может происходить из выбранного места вдоль контура 30 хладагента. Второй отделенный поток 114 хладагента может происходить из предварительно охлажденного потока смешанного хладагента перед впускным отверстием 70, 80 совокупности труб 46, 48 для хладагента. Второй отделенный поток 114 может быть подключен к контуру 30 хладагента после блока 38 теплообменника для предварительного охлаждения смешанного хладагента. Второй отделенный поток 114 может быть подключен к контуру 30 хладагента после сепаратора 44. Второй отделенный поток 114 может быть подсоединен к контуру 30 хладагента перед емкостью 2 теплообменника. Указанное место может быть расположено между сепаратором 44 и одной или обеими из труб 46, 48, 49 для хладагента рядом со средней секцией емкости 2.

Емкость 110 для отвода хладагента содержит выпускное отверстие 116 для отвода для выпуска отводимого потока 118 и выпускное отверстие 120 для рециркуляции для выпуска рециркулируемого потока 122. Выпускное отверстие для рециркуляции соединено по текучей среде с по меньшей мере одним из распределителей 78, 88. Поскольку блок 1 теплообменника обычно является запатентованным комплектом поставщика, предпочтительно, чтобы он был соединен по текучей среде с впускным отверстием для хладагента емкости 2, причем указанное впускное отверстие для хладагента соединено с распределителем или аналогичным устройством для направления потока хладагента к соответствующим трубопроводам внутри емкости 2 теплообменника.

Блок 100 теплообменника может содержать первый регулирующий клапан 130 для управления массовым расходом первого отделяемого потока 112 и/или второй регулирующий клапан 132 для управления расходом второго отделяемого потока 114. Блок 100 теплообменника может содержать третий регулирующий клапан 134 для управления массовым расходом отводимого потока 118 и/или для управления давлением в емкости 110 для отвода.

Блок 100 теплообменника может содержать четвертый регулирующий клапан 136 для управления расходом рециркулируемого потока 122 и/или для управления уровнем жидкости в емкости 110 для отвода. Регулирующие клапаны с первого по четвертый также могут функционировать для управления соотношением потоков, таких как соотношение первого отделенного потока 112 по отношению ко второму отделенному потоку 114.

В первом варианте осуществления (фиг. 1) первый отделенный поток 112 хладагента содержит поток 113 тяжелого смешанного хладагента, происходящий из охлажденного потока 72 тяжелого смешанного хладагента. В практическом варианте осуществления второй отделенный поток 114 хладагента получают из предварительно охлажденного потока 60 тяжелого смешанного хладагента. В данном случае второй отделенный поток 114 соединяется с предварительно охлажденным потоком 60 тяжелого смешанного хладагента между выпускным отверстием 45 ТСХ сепаратора 44 и впускным отверстием 70 ТСХ емкости 2 теплообменника. Отводимый поток 118, обеспечиваемый сепаратором, может быть потоком пара. Отводимый поток может быть подан в испарительную емкость 26 для извлечения метана или в отпарную колонну азота (не показана), или отведен в безопасную систему, такую как факел.

Существуют дополнительные возможности минимизировать скорость отвода, то есть скорость отводимого потока 118. Сведение к минимуму скорости отведения может быть выгодным, если, например, площадка СПГ ограничена азотом вместо или в дополнение к ограничению этана.

Во втором варианте осуществления (фиг. 2) поток пара (отводимый поток 118) из отводного сепаратора 110 может быть по меньшей мере частично конденсирован с использованием подходящей среды. Например, конденсирующий поток 150 может быть отделен от подходящего места контура хладагента. В практическом варианте осуществления конденсирующий поток 150 происходит из охлажденного потока 82 легкого хладагента. Средой для конденсации в этом случае является легкий смешанный хладагент. Конденсирующий поток 150 подается на холодную сторону 154 конденсатора или секции 156 теплообмена. Секция 156 конденсатора может быть расположена наверху емкости 110 для отвода. Клапан 152 может позволять регулировать расход конденсирующего потока 150. Секция конденсатора может необязательно содержать тарелку или секцию 158 с набивкой для сбора сконденсированных текучих сред из отводимого потока. После охлаждения и конденсации отводимого потока 118 нагретый конденсирующий поток 160 возвращается в контур хладагента, например, путем введения нагретого конденсирующего потока 160 в дополнительно охлажденный поток 86 легкого хладагента.

Третий вариант осуществления (фиг. 3) позволяет минимизировать скорость отвода и минимизировать потери азота. В данном случае отводимый поток 142 жидкого ЛСХ может быть использован в качестве первого отделенного потока 112 хладагента. В этом случае первый отделенный поток 112 хладагента соединяет охлажденный поток 82 легкого хладагента с сепаратором 110. Поток пара, богатого азотом, можно использовать в качестве рециркулируемого потока 122. Указанный поток пара, богатого азотом, может быть возвращен обратно в межтрубное пространство емкости 2 основного криогенного теплообменника. Жидкий поток, богатый метаном, может быть использован в качестве отводимого потока 118 и может быть направлен в концевую испарительную емкость 26 для извлечения в качестве СПГ.

Второй отделенный поток 114 может происходить из совокупности труб 46, 48, 49 для хладагента. В данном случае второй отделенный поток 114 может происходить из места между одним или большим количеством впускных отверстий 70, 80, через которые трубы 46, 48, 49 для хладагента принимают часть предварительно охлажденного потока 58 смешанного хладагента и один или большее количество выпускных отверстий, через которые совокупность труб для хладагента выпускают охлажденные потоки 72, 82 смешанного хладагента. В практическом варианте осуществления второй отделенный поток 114 происходит из промежуточной секции или средней секции 140 вторых труб 48, 49 для хладагента, обычно между трубами 48 для хладагента и трубами 49 для хладагента. Указанная средняя секция 140 расположена, например, над первыми распылительными коллекторами 78. Средняя секция выше над первым вертикальным уровнем или рядом с ним для охлажденного потока 72 тяжелого смешанного хладагента (фиг. 3).

При использовании первый отделенный поток 112 имеет первую температуру и первое давление. Второй отделенный поток 114 берется из другого места, чем первый отделенный поток 112, чтобы гарантировать, что при использовании второй отделенный поток 114 имеет более высокую (вторую) температуру, чем (первая) температура первого разделенного потока 112. В практическом варианте осуществления вторая температура превышает первую температуру по меньшей мере на 10°C, предпочтительно по меньшей мере на 20°C.

За счет обеспечения емкости 110 для отвода смешанного хладагента, соединенной по текучей среде с контуром 30 смешанного хладагента через по меньшей мере два разных разделенных потока, каждый из которых подключен к контуру 30 хладагента в разных положениях разделения и каждый имеет разную температуру, условиями в емкости 110 для отвода смешанного хладагента можно относительно точно управлять. Например, температурой смешанного отделенного потока 115 относительно давления можно управлять относительно точно. Такое точное управление расширяет рабочее окно, позволяя ограничить количество необходимого подпиточного хладагента 92 в пределах предварительно заданных спецификаций. Указанные спецификации обычно определяются наличием одного или большего количества компонентов смешанного хладагента.

Условиями можно управлять, например, путем регулирования соотношения расхода первого отделенного потока по отношению ко второму отделенному потоку. При этом составом отводимого потока 118 можно управлять, чтобы минимизировать потерю наиболее ограниченного компонента смешанного хладагента, обычно этана или азота. В случае ограничения по этану, условиями в емкости 110 для отвода смешанного хладагента можно управлять для получения отводимого потока 118, обедненного этаном, и рециркулируемого потока 122, обогащенного этаном. В случае ограничения по азоту условиями в емкости 110 для отвода смешанного хладагента можно управлять для получения отводимого потока 118, обедненного азотом, и рециркулируемого потока 122, обогащенного азотом. Термины "обогащенный" и "обедненный" используются относительно друг друга.

Давлением в сосуде 110 для заданного соотношения потоков первого отделенного потока 112 по отношению ко второму отделенному потоку 114 можно управлять, например, путем управления выпускным клапаном 134 для пара емкости 110. Давлением в сосуде 110 можно управлять в зависимости от состава смешанного хладагента в контуре 30 СХ. Для заданной температуры в емкость 110 для отвода давление емкости для отвода обычно поддерживается выше порогового уровня давления, превышающего давление в емкости 2 теплообменника, например, по меньшей мере на 3-8 бар изб. Это может относиться ко всем вариантам осуществления.

Возможными альтернативными вариантами мест для отвода контура 30 смешанного хладагента являются, например:

1. Выпускной отводимый поток из выпускного отверстия компрессора 34 смешанного хладагента низкого давления в систему топливного газа низкого давления (не показана). Отводимый поток может быть отделенным потоком от, например, потока 53. Этим отводимым потоком можно управлять дистанционно. Однако селективное удаление метана трудно или даже невозможно.

2. Дистанционно управляемый отделенный поток из потока 62, сжиженный за счет теплопередачи от потока 28, в концевой испарительной емкости или теплообменнике с рекуперацией холода ЛСХ и в основном извлеченный как СПГ. (Этот вариант не показан; упомянутая емкость и/или теплообменник может быть дополнительным испарительным теплообменником или теплообменником с рекуперацией холода, введенным, например, в поток 82 ЛСХ). Это типичное место для значительной скорости утечки, поскольку отводимый поток ЛСХ может быть извлечен в виде СПГ (сравнимого с потоком 27) и/или конечного испарительного или топливного газа (сравнимого с потоком 118 на фиг. 3). Этот вариант может привести к сбалансированному спросу на этан и азот. Однако варианты осуществления, описанные в отношении фиг. 1-3, могут значительно снизить потребность в подпиточном этане и/или азоте по сравнению с этим вариантом 2, как показано на фиг. 4 и 5. В данном случае базовый случай может соответствовать обычной практике отвода ЛСХ из контура СХ. Кроме того, варианты осуществления настоящего изобретения снижают капитальные затраты, поскольку емкость 110 для отвода и связанные с ней регулирующие клапаны обычно могут быть относительно небольшими (как описано в оставшейся части раскрытия).

3. Дистанционно управляемый ЛСХ отводит сепаратор 44 СХ высокого давления, то есть отделенный поток из потока 62 ЛСХ. Это может быть хорошим вариантом там, где вариант 2 невозможен. Например, содержание метана в отводимом потоке может составлять порядка от 50 мол. % до 55 мол. %, что приводит к побочным и нежелательным утечкам азота в диапазоне от 10 мол. % до 20 мол. % и этана в диапазоне от 10 мол. % до 25 мол. %. Однако в этом случае указанный отвод обычно сжигается на факеле, т.е. теряется. Кроме того, потребность в подпиточном этане и/или азоте для этого варианта намного выше по сравнению с вариантами осуществления настоящего раскрытия.

4. Боковые вентиляционные отверстия с ручным управлением (не показаны) емкости 2 ОКТ. В данном случае наиболее эффективным может быть типичное вентиляционное отверстие кожуха холодного пучка ОКТ DN50 (выпускное отверстие кожуха представляет собой вентиляционное отверстие, обычно включаемое в емкость 2 ОКТ, которая продается такими поставщиками, как Linde или Air Products (APCI)). Отвод воздуха из МРТ с помощью вентиляционного отверстия кожуха требует значительного ручного вмешательства. Кроме того, профиль температуры ОКТ подлежит влиянию, если течение вентиляционного потока существенно увеличивается через вентиляционное отверстие кожуха, чтобы управлять более высокими скоростями утечки ПГ, тем самым отрицательно влияя на работоспособность линии СПГ и производство СПГ.

5. Дистанционно управляемый выпускной клапан холодного пучка оболочки 2 ОКТ (не показан). Обычно это большой регулирующий клапан технологического процесса (КТП), расположенный в верхней части емкости 2 ОКТ. Этот вариант рекомендуется только в том случае, если участок ограничен этаном. Открытие КТП для выпуска воздуха обычно приводит к значительной потере азота из контура 30 СХ и требует соответствующей подпитки. Например, отводимый поток может содержать порядка 30-40 мол. % азота в дополнение к метану. Кроме того, эта опция обычно вызывает температурное сжатие в верхней части холодного пучка ОКТ (трубы 14, 49) и, следовательно, относительно большое нарушение настройки контура 30 СХ. Последнее обычно отрицательно влияет на производство СПГ и, следовательно, на прибыль.

В варианте осуществления настоящего раскрытия (фиг. 1, 2) поток 72 ТСХ из среднего пучка ОКТ кондиционируется с точки зрения температуры (путем смешивания с более теплым ТСХ 60 из сепаратора 44 СХ). Давлением в емкости 110 можно управлять с помощью, например, клапана на выпускном отверстии для пара емкости 110, такого как клапан 134. Управление температурой и давлением выполняется до отвода отводимого потока 118, например, в концевую испарительную емкость 26 для извлечения в виде СПГ (поток 27) или в качестве топливного газа (поток 28).

Отводной сепаратор 110 и относящиеся к нему регулирующие клапаны 130-136 настоящего раскрытия могут быть установлены на раме как единый узел. Таким образом, отводной агрегат, установленный на раме, может быть подсоединен к существующей линии СПГ, как показано, например, на одной из фиг. 1-3. Таким образом, указанный агрегат согласно раскрытию позволяет продлить срок службы ОКТ, имеющего трубы для газа с утечкой, до запланированного ремонта. Предотвращение промежуточных простоев и ограничение простоев до периодов планового технического обслуживания дает только значительную экономию средств. По прошествии периода ремонта утечки в трубах 12, 14 для газа обычно устраняются, так что размещенный на раме отводной агрегат (отводной сепаратор 110 и его клапаны) может быть удален.

В практическом варианте осуществления поток 50 СХ может иметь температуру в диапазоне от -30°C до -45°C и давление в диапазоне от 2 бар изб. до 5 бар изб. Поток 58 СХ может иметь температуру немного ниже, чем поток 50, например, в диапазоне от -25°C до -40°C. Поток 58 может иметь давление в диапазоне около от 35 бар изб. до 50 бар изб. Охлажденный поток 72 ТСХ может иметь температуру в диапазоне от -110°C до -130°C и давление в диапазоне около от 30 бар изб. до 45 бар изб. Охлажденный поток 82 ЛСХ может иметь температуру в диапазоне около от -130°C до -160°C и давление в диапазоне около от 30 бар изб. до 45 бар изб. Давление потока 72 и 82 обычно немного ниже давления потока 58 из-за потери давления в трубах. Условиями внутри отводного сепаратора 110 можно управлять, чтобы иметь температуру в диапазоне около от -80°C до -120°C и давление в диапазоне около от 5 бар изб. до 10 бар изб. для отвода ТСХ (фиг. 1 и 2). В качестве альтернативы, условиями внутри отводного сепаратора 110 можно управлять, чтобы иметь температуру в диапазоне около от -130°C до -160°C и давление в диапазоне около от 5 бар изб. до 10 бар изб. для отвода ЛСХ (фиг. 3). Для комбинированного отвода ЛСХ и ТСХ (не показан) условия в сепараторе отвода 110 могут быть средними для последних значений.

В практическом варианте осуществления состав СХ в различных местах в контуре 30 СХ может быть следующим. Предварительно охлажденный поток 58 СХ под давлением может содержать по меньшей мере около от 3 мол. % до 8 мол. % N2 (т.е. азота), от 40 мол. % до 45 мол. % C1 (т.е. метана), от 35 мол. % до 45 мол. % C2 (т.е. этана) и/или от 5 мол. % до 15 мол. % C3 (т.е. пропана). Предварительно охлажденный поток 60 ТСХ может содержать по меньшей мере около от 1 мол. % до 3 мол. % N2, от 30 мол. % до 35 мол. % С1, от 45 мол. % до 55 мол. % С2 и/или от 15 мол. % до 20 мол. % С3. Отводимый поток 118 может содержать по меньшей мере около от 5 мол. % до 15 мол. % N2, от 80 мол. % до 90 мол. % С1, от 5 мол. % до 10 мол. % С2 и/или незначительное количество С3 (С3 менее 0,3 мол. %). Отводимый поток 118 может иметь температуру около от -85°C до -120°C и/или давление в диапазоне около от 5 бар изб. до 10 бар изб.

Таким образом, варианты осуществления настоящего раскрытия позволяют значительно повысить селективность отвода метана из контура 30 хладагента. Например, типичный традиционный отвод из предварительно охлажденного потока 62 ТСХ может содержать порядка 50-55 мол. % метана и, таким образом, также 45-50 мол. % других компонентов, таких как этан и пропан. Охлажденный отвод ТСХ, показанный на фиг. 1 и 2 позволяет отводимому потоку 118 иметь содержание метана, превышающее 80 мол. %. Испытания показали, что селективность по метану может составлять, например, от 80 % до около 85 % или более. Селективность может превышать 85 %, если сам СХ имеет более высокое содержание метана, чем использовалось для испытаний и связанных с ними расчетов (N2: около 5,5 мол. %; C1: около 43 мол. %; остаток C2 около 40 мол. %). Вариант осуществления с использованием охлаждаемого отвода ЛСХ, показанный на фиг. 3, позволяет отводимому потоку 118 иметь улучшенную селективность по метану с содержанием метана, превышающим 85 мол. % для сценария испытаний.

Давлением в емкости 110 можно управлять клапаном в паровом потоке емкости (в вариантах осуществления в соответствии с фиг. 1 и 2 это будет клапан 134. В варианте осуществления в соответствии с фиг. 3 это будет клапан 136). Уровнем жидкости в емкости 110 можно управлять клапаном в потоке жидкости емкости. (В вариантах осуществления в соответствии с фиг. 1 и 2 это будет клапан 136. В варианте осуществления в соответствии с фиг. 3, это будет клапан 134). Последнее позволяет избежать смешивания паровых и жидких потоков разного состава. Температурой сосуда 110 можно управлять путем снижения давления и управления соотношением смеси холодных отделяемых потоков (потоки 112, 142) и более теплого отделяемого потока (114) с помощью клапанов 130 и 132 соответственно.

В дополнение к значительному увеличению селективности метана в отводимом потоке, система и способ настоящего раскрытия улучшают безопасность процесса и управление им. Система может быть смонтирована на раме с клапанами подходящего размера и обеспечивающими эффективное управление. Система, установленная на раме, позволяет минимизировать количество оборудования и капитальные затраты, так как одна система может использоваться для уменьшения утечек газа в различных теплообменниках в нескольких линиях СПГ.

Подход с использованием внешнего сепаратора 110 для кондиционирования потока смешанного хладагента может применяться для любого контура смешанного хладагента с любым типом теплообменника, который подвержен утечкам ПГ. Такой тип теплообменника может включать, но не ограничиваясь этим, спиральный теплообменник, паяный алюминиевый теплообменник, пластинчатый теплообменник и теплообменник с печатной схемой. В приведенном выше описании представленных в качестве примера вариантов осуществления любая ссылка, которая может быть истолкована как ограниченная конкретным типом теплообменника, может в равной степени применяться к другим типам теплообменников. Например, ссылки на трубы для газа или змеевики и/или трубы или змеевики для хладагента могут быть истолкованы в более общем плане как соответствующие трубопроводы для косвенного теплообмена технологического потока (такого как природный газ) по отношению к одному или большему количеству потоков хладагента.

Примеры

Обычно в установке по переработке СПГ, имеющей значительное количество (например, три или большее количество) линий СПГ (имеющей типичную систему извлечения природного газового конденсата (ПГК)) и обрабатывающих достаточно богатый сырьевой газ (например, природный газ, производящий СПГ, имеющий более высокую теплотворную способность (ВТС) > 1120 Бте/с⋅куб.фут (около 1,2 ТВт*с/2,9 Вт⋅с)), опыт показал, что только одна значительная утечка трубы для газа внутри емкости ОКТ (скорость утечки ПГ ОКТ > около 50 тонн в сутки [т/сут] (около 0,58 кг/с)) можно было бы эффективно приспособить, не вызывая замедления в других линиях СПГ. Если есть одновременная утечка из трубы для газа ОКТ в другой линии, то есть если есть две или большее количество утечек газа одновременно, то потребность, например, в этане превышает доступный запас этана для подпитки хладагента и, следовательно, будет приводить к замедлению и снижению общего производства СПГ. Кроме того, это влияет на эксплуатационную гибкость, особенно возможность остановки и/или запуска линий СПГ.

Для оценки эффективности вариантов осуществления системы и способа согласно настоящему раскрытию по сравнению с традиционными схемами отвода хладагента было проведено моделирование процесса. Например, для типичного состава СХ для процесса СПГ, снабженного концевой испарительной системой 26 (состав СХ имеет, например, порядок: N2: около 5,5 мол. %; C1: около 43 мол. %; C2: около 39,5 мол. %; C3: около 12 мол. %) и скорости циркуляции СХ (около 290 кг/с). При моделировании поток отводимого потока из контура СХ в различных местах был отрегулирован для обеспечения того, чтобы общий молярный расход метана, поступающего в контур хладагента через утечки из трубы для природного газа (схематично обозначенный потоком 90), был по существу аналогичен потоку, выходящему с отводимым потоком. Последующие потери компонентов СХ, отличных от метана, восполняются (подпиточный поток 92), чтобы гарантировать по существу постоянный состав СХ. На практике ожидается, что фактическая подпитка компонентов хладагента будет выше, чем предполагалось при моделировании, например, из-за допустимой погрешности в расчетной скорости утечки ПГ.

На фиг. 4 и 5 представлены примеры диаграмм скорости подпитки этана и азота (ось y; в тоннах в день), соответственно, в зависимости от скорости утечки в контуре трубы для природного газа (ось x; в тоннах в день) для различных температур в сепараторе 110. Эти температуры можно назвать условиями испарения тяжелого смешанного хладагента. Диапазон температур, например, от -80°C до -110°C.

На фиг. 4 и 5 показан базовый случай 170 и 180 соответственно. Указанный базовый случай относится к отводу потока ЛСХ (на факел или конечную испарительную емкость; например, сравнимо с вариантами 2-3, описанными выше). Линии 172-178 указывают требуемую скорость подпитки этана (C2) (в т/сут) для температур сепаратора 110 от -80°C, -90°C, -100°C до -110°C соответственно. Эти температуры по существу соответствуют температуре смешанного отводимого потока 115. Линии 182-188 указывают требуемую скорость подпитки азота (N2) (в т/сут) для температур сепаратора 110 от -80°C, -90°C, -100°C до -110°C соответственно.

На фиг. 4 и 5 показано, что, например, при температуре сепаратора 110 ТСХ, составляющей приблизительно -90°C, потребность в подпитке этана более чем на 300% ниже при той же скорости утечки через трубу для природного газа, чем в базовом случае. Кроме того, скорость подпитки N2 может быть существенно ниже, чем в базовом случае. В зависимости от наличия соответствующих компонентов хладагента, температура в сепараторе 110 ТСХ может регулироваться (вторым отделенным потоком 114) в пользу N2 или C2, увеличивая соответствующую экономию.

Моделирование предложенного варианта осуществления в соответствии с фиг. 1, описанного выше, показывает возможность снижения потребления этана до около 600% и/или снижения потребления азота до около 50%. В качестве альтернативы, при заданной мощности производства этана на установке по производству СПГ может поддерживаться более высокая скорость утечки природного газа. Например, скорость утечки газа (поток 90) до 600% выше максимально допустимой скорости утечки газа в обычной установке СПГ может поддерживаться без значительных потерь производства СПГ или остановки. Кроме того, отводимый поток может быть извлечен как полезный продукт (обычно в виде топливного газа или СПГ) вместо сжигания на факеле благодаря возможности управлять его давлением и температурой.

Например, для обычной установки СПГ, имеющей среднюю суточную производительность этана около 50 т/сут [около 0,6 кг/с] и для типичной среднесуточной скорости потребления хладагента, в обычных условиях утечки газа из трубы ОКТ (поток 90), составляющей до около 25 т/сут [около 0,3 кг/с] могут поддерживаться без остановки или замедления. Для линии СПГ, имеющей внешний сепаратор ТСХ и ЛСХ в среднем и/или холодном пучке (трубы 49) соответственно (с возможностью дополнительных мест отвода), могут поддерживаться скорости утечки 100 т/сут [около 1,2 кг/с] или более, без существенно влияния на подачу этана на другие линии СПГ.

Для исследуемого случая подача в отводной сепаратор 110 для скорости утечки природного газа около 100 т/сут [около 1,2 кг/с] составляет около 1200 т/сут [около 14 кг/с] (емкость 2 имеет диаметр около 0,6 м), по сравнению со скоростью циркуляции ТСХ (поток 60) около 18000 т/сут [208 кг/с]. Это может поддерживаться с помощью отводимого потока 118, имеющего скорость отводимого потока около от 1,5 кг/с до 2 кг/с, и состава, как в практических вариантах осуществления, описанных выше. Расход компонентов подпиточного потока 92 может быть, например, в диапазоне от 0 кг/с C1, от 0,1 кг/с до 0,3 кг/с C2, от 5 г/с до 15 г/с C3 и/или от 0,2 кг/с до 0,4 кг/с азота.

Частота утечек ОКТ из практического опыта указывает на актуальность вариантов осуществления настоящего раскрытия. Например, на каждую технологическую линию СПГ требовалось порядка 4 ремонтов ОКТ за 10-летний период. Ремонт утечки обычно занимает около 7 инженерных дней.

Существуют дополнительные возможности для минимизации скорости отвода. Например, если площадка СПГ ограничена азотом, а не этаном, отводной поток 142 жидкого ЛСХ (фиг. 3) может быть подключен к тому же сепаратору 110. В данном случае потоки 142 и поток 113 могут быть объединены, чтобы сформировать первый отделенный поток 112. Из сепаратора 110 поток паров, богатых азотом, может быть возвращен в емкость 2 ОКТ, а поток жидкости, богатой метаном, может быть направлен в конечную испарительную емкость 26 для извлечения в виде СПГ (фиг. 3).

В качестве альтернативы, можно рассмотреть возможность обеспечения места отвода пара непосредственно из распределителя 44 жидкости ТСХ под давлением.

В общем, система и способ настоящего раскрытия могут быть применены к любому теплообменнику в контуре смешанного хладагента. Например, процесс смешанного хладагента может включать в себя контур предварительного охлаждения, а также контур основного охлаждения, причем оба контура охлаждения содержат один или большее количество теплообменников. Подобный подход, описанный в настоящем раскрытии, может быть применен ко всем теплообменникам в процессе сжижения, несущим как смешанный хладагент, так и поток газа, подлежащий сжижению, для уменьшения утечек газа из газового контура в контур хладагента. Примеры процессов со смешанным хладагентом включают, например, процесс с одним смешанным хладагентом (см., например, US6658891), процесс с двумя смешанными хладагентами (см., например, US 6370910), процесс с параллельными смешанными хладагентами (см., например, US 20080156037) или процесс C3MR (см., например, US 20090301131).

Данное изобретение не ограничено указанными вариантами осуществления, описанными выше, и приложенной формулой изобретения. В нем возможны многие модификации, а признаки соответствующих вариантов осуществления изобретения могут быть скомбинированы.

Настоящее изобретение обеспечивает теплообменник и способ теплообмена для охлаждения газообразного технологического потока. Блок (100, 200, 300) теплообменника содержит: емкость (2) теплообменника, причем емкость (2) теплообменника содержит совокупность трубопроводов (12, 14) для технологического потока, выполненных с возможностью приема газообразного технологического потока (10) и выпуска охлажденного технологического потока (18), и совокупность трубопроводов (46, 48, 49) для хладагента, выполненных с возможностью приема по меньшей мере части предварительно охлажденного потока (58) смешанного хладагента и выпуска по меньшей мере одного охлажденного потока (72, 82) смешанного хладагента; по меньшей мере одно расширительное устройство (74, 84), выполненное с возможностью приема по меньшей мере части охлажденного потока (72, 82) смешанного хладагента и выпуска дополнительно охлажденного потока (76, 86) смешанного хладагента, причем дополнительно охлажденный поток (76, 86) смешанного хладагента подсоединен к по меньшей мере одному из третьего впускного отверстия (77) для хладагента и четвертого впускного отверстия (87) для хладагента емкости (2) теплообменника для обеспечения охлаждения трубопроводов (12, 14) для технологического потока и трубопроводов (46, 48, 49) для хладагента; емкость (110) для отвода хладагента, выполненную с возможностью приема первого отделенного потока (112) хладагента из охлажденного потока (72, 82) смешанного хладагента и приема второго отделенного потока (114) хладагента из предварительно охлажденного потока смешанного хладагента; причем емкость (110) для отвода хладагента содержит выпускное отверстие (116) для отвода для выпуска отводимого потока (118) и выпускное отверстие (120) для рециркуляции для выпуска рециркулируемого потока (122), причем выпускное отверстие для рециркуляции соединено по текучей среде с по меньшей мере одним из третьего впускного отверстия (77) для хладагента и четвертого впускного отверстия (87) для хладагента емкости (2) теплообменника. Технический результат - снижение потребности в восполнении хладагента в случае утечки метана в газовом контуре теплообменника. 2 н. и 16 з.п. ф-лы, 5 ил.

1. Блок теплообменника для охлаждения газообразного технологического потока, причем блок (100, 200, 300) теплообменника содержит:

емкость (2) теплообменника, причем емкость (2) теплообменника содержит совокупность трубопроводов (12, 14) для технологического потока, выполненных с возможностью приема газообразного технологического потока (10) и выпуска охлажденного технологического потока (18), и совокупность трубопроводов (46, 48, 49) для хладагента, выполненных с возможностью приема по меньшей мере части предварительно охлажденного потока (58) смешанного хладагента и выпуска по меньшей мере одного охлажденного потока (72, 82) смешанного хладагента;

по меньшей мере одно расширительное устройство (74, 84), выполненное с возможностью приема по меньшей мере части охлажденного потока (72, 82) смешанного хладагента и выпуска дополнительно охлажденного потока (76, 86) смешанного хладагента, причем дополнительно охлажденный поток (76, 86) смешанного хладагента подсоединен к по меньшей мере одному из третьего впускного отверстия (77) для хладагента и четвертого впускного отверстия (87) для хладагента емкости (2) теплообменника для обеспечения охлаждения трубопроводов (12, 14) для технологического потока и трубопроводов (46, 48, 49) для хладагента;

емкость (110) для отвода хладагента, выполненную с возможностью приема первого отделенного потока (112) хладагента из охлажденного потока (72, 82) смешанного хладагента и приема второго отделенного потока (114) хладагента из предварительно охлажденного потока смешанного хладагента;

причем емкость (110) для отвода хладагента содержит выпускное отверстие (116) для отвода для выпуска отводимого потока (118) и выпускное отверстие (120) для рециркуляции для выпуска рециркулируемого потока (122), причем выпускное отверстие для рециркуляции соединено по текучей среде с по меньшей мере одним из третьего впускного отверстия (77) для хладагента и четвертого впускного отверстия (87) для хладагента емкости (2) теплообменника.

2. Блок теплообменника по п. 1, в котором второй отделенный поток (114) хладагента соединен с предварительно охлажденным потоком смешанного хладагента перед впускным отверстием (70, 80) для хладагента совокупности трубопроводов (46, 48, 49) для хладагента.

3. Блок теплообменника по п. 1, в котором

совокупность трубопроводов для хладагента содержит первые трубопроводы (46) для хладагента и вторые трубопроводы (48, 49) для хладагента,

блок (100) основного криогенного теплообменника содержит сепаратор (44) хладагента, выполненный с возможностью приема предварительно охлажденного потока (58) смешанного хладагента и подачи предварительно охлажденного потока (60) тяжелого смешанного хладагента и предварительно охлажденного потока (62) легкого смешанного хладагента,

причем первые трубопроводы (46) для хладагента соединены по текучей среде с первым выпускным отверстием (45) сепаратора (44) хладагента для приема предварительно охлажденного потока (60) тяжелого смешанного хладагента и для подачи охлажденного потока (72) тяжелого смешанного хладагента, а

вторые трубопроводы (48, 49) для хладагента соединены по текучей среде со вторым выпускным отверстием (47) сепаратора (44) хладагента для приема предварительно охлажденного потока (62) легкого смешанного хладагента и для подачи охлажденного потока (82) легкого смешанного хладагента.

4. Блок теплообменника по п. 3, в котором второй отделенный поток (114) хладагента соединен с контуром (30) хладагента после сепаратора (44) хладагента.

5. Блок теплообменника по п. 4, в котором второй отделенный поток (114) хладагента соединен с контуром (30) хладагента перед емкостью (2) теплообменника.

6. Блок теплообменника по п. 3, в котором второй отделенный поток (114) хладагента происходит из промежуточной секции (140) вторых трубопроводов (48, 49) для хладагента.

7. Блок теплообменника по любому из пп. 3-6, в котором первый отделенный поток (112) хладагента соединен с охлажденным потоком (72) тяжелого смешанного хладагента.

8. Блок теплообменника по любому из предшествующих пунктов, содержащий первый регулирующий клапан (130) для управления массовым расходом первого отделенного потока (112) хладагента и/или второй регулирующий клапан (132) для управления массовым расходом второго отделенного потока (114) хладагента.

9. Блок теплообменника по п. 8, содержащий третий регулирующий клапан (134) для управления одним или большим количеством значений давления в емкости (110) для отвода хладагента и/или массового расхода отводимого потока (118).

10. Блок теплообменника по п. 8 или 9, содержащий четвертый регулирующий клапан (136) для управления массовым расходом рециркулируемого потока (122).

11. Способ охлаждения газообразного технологического потока, включающий этапы:

обеспечение емкости (2) теплообменника, причем емкость (2) теплообменника содержит совокупность трубопроводов (12, 14) для технологического потока, совокупность трубопроводов (46, 48, 49) для хладагента, третье впускное отверстие (77) для хладагента и четвертое впускное отверстие (87) для хладагента;

прием газообразного технологического потока (10) в трубопроводах (12, 14) для технологического потока и выпуск охлажденного технологического потока (18) из трубопроводов (12, 14) для технологического потока,

прием по меньшей мере части предварительно охлажденного потока (58) смешанного хладагента в совокупности трубопроводов (46, 48, 49) для хладагента и выпуск по меньшей мере одного охлажденного потока (72, 82) смешанного хладагента из совокупности трубопроводов (46, 48, 49) для хладагента;

прием по меньшей мере одного из по меньшей мере одного охлажденного потока (72, 82) смешанного хладагента в по меньшей мере одном расширительном устройстве (74, 84), причем по меньшей мере одного расширительное устройство (74, 84) выпускает по меньшей мере один дополнительно охлажденный поток (76, 86) смешанного хладагента,

подача по меньшей мере одного дополнительно охлажденного потока (76, 86) смешанного хладагента к по меньшей мере одному из третьего впускного отверстия (77) для хладагента и четвертого впускного отверстия (87) для хладагента емкости (2) теплообменника для обеспечения охлаждения трубопроводов (12, 14) для технологического потока и трубопроводов (46, 48, 49) для хладагента;

прием первого отделенного потока (112) хладагента из охлажденного потока (72, 82) смешанного хладагента в емкости (110) для отвода хладагента,

прием второго отделенного потока (114) хладагента из предварительно охлажденного потока смешанного хладагента в емкости (110) для отвода хладагента;

выпуск отводимого потока (118) из выпускного отверстия (116) для отвода емкости (110) для отвода хладагента; и

выпуск рециркулируемого потока (122) из выпускного отверстия (120) для рециркуляции емкости (110) для отвода хладагента, причем выпускное отверстие для рециркуляции соединено по текучей среде с по меньшей мере одним из третьего впускного отверстия (77) для хладагента и четвертого впускного отверстия (87) для хладагента емкости (2) теплообменника.

12. Способ по п. 11, в котором этап приема второго отделенного потока (114) хладагента из предварительно охлажденного потока смешанного хладагента в емкости (110) для отвода хладагента включает:

смешивание второго отделенного потока (114) хладагента из предварительно охлажденного потока смешанного хладагента с первым отделенным потоком (112) хладагента; и

подачу смеси первого отделенного потока (112) хладагента и второго отделенного потока (114) хладагента в емкость (110) для отвода хладагента.

13. Способ по п. 11 или 12, включающий:

разделение предварительно охлажденного потока (58) смешанного хладагента на предварительно охлажденный поток (60) тяжелого смешанного хладагента и предварительно охлажденный поток (62) легкого смешанного хладагента,

причем этап приема по меньшей мере части предварительно охлажденного потока (58) смешанного хладагента в совокупность трубопроводов (46, 48, 49) для хладагента включает:

прием предварительно охлажденного потока (60) тяжелого смешанного хладагента в первых трубопроводах (46) для хладагента и выпуск охлажденного потока (72) тяжелого смешанного хладагента,

прием предварительно охлажденного потока (62) легкого смешанного хладагента во вторых трубопроводах (48, 49) для хладагента и выпуск охлажденного потока (82) легкого смешанного хладагента.

14. Способ по п. 13, включающий этап:

получение первого отделенного потока (112) хладагента из охлажденного потока (72) тяжелого смешанного хладагента.

15. Способ по п. 13 или 14, включающий этап:

получение второго отделенного потока (114) хладагента из предварительно охлажденного потока (60) тяжелого смешанного хладагента.

16. Способ по любому из пп. 11-15, включающий этап:

управление температурой и/или давлением первого отделенного потока (112) хладагента путем регулирования второго расхода второго отделенного потока (114) хладагента относительно первого расхода первого отделенного потока (112) хладагента.

17. Способ по п. 11, в котором отводимый поток (118) представляет собой паровой поток, при этом способ включает этап по меньшей мере частичной конденсации отводимого потока с использованием конденсирующей среды.

18. Способ по п. 17, включающий этап отделения конденсирующего потока (150) от охлажденного потока (82) легкого смешанного хладагента и использования конденсирующего потока в качестве конденсирующей среды.

| US 2010293996 A1, 25.11.2010 | |||

| RU 2060431 C1, 20.05.1996 | |||

| US 3593535 A, 20.07.1971 | |||

| US 2011036121 A1, 17.02.2011 | |||

| US 6370910 B1, 16.04.2002. |

Авторы

Даты

2023-10-20—Публикация

2020-04-30—Подача